Vol. 39 (Nº 03) Año 2018. Pág. 17

Denis Carolina MORENO CASTILLO 1; Gloria Elizabeth GRIMALDO LEÓN 2; María Camila SALAMANCA MOLANO 3

Recibido: 08/09/2017 • Aprobado: 08/10/2017

RESUMEN: El presente documento expone los resultados de la aplicación del Mapa de la Cadena de Valor, como herramienta de diagnóstico, en una línea de fabricación de productos lácteos. De acuerdo con el tiempo takt del proceso, se estableció que la línea fabrica dos veces más rápido de lo que el cliente demanda, generando desperdicios por inventarios y transportes. Asimismo, se hallaron dificultades asociadas a los principios de comunicación y cultura de la producción esbelta. Finalmente, se plantean alternativas de solución. |

ABSTRACT: This paper presents the results of the application of Value Stream Mapping, as a diagnostic tool, in a dairy production line. According to the process’ takt time, it established the line manufactures two times faster than the requested time from the customer, generating wastes of inventory and transport. Likewise, it found difficulties related to communication and culture principles of Lean manufacturing. Finally, it put forward some solution alternatives. |

Pese a la desaceleración del crecimiento de la economía colombiana durante la segunda década del siglo XXI, el Producto Interno Bruto del país registró el año anterior un aumento del 2%, dos puntos porcentuales menos que en 2015, gracias a la contribución de tres sectores, principalmente: Servicios financieros e inmobiliarios, Construcción e Industria manufacturera (Asociación Nacional de Empresarios de Colombia, 2017).

En efecto, la Industria manufacturera es uno de los sectores con mayor dinamismo en el país. Tras la crisis financiera internacional, el sector ha mantenido un proceso de recuperación sostenido, alcanzando niveles de crecimiento de hasta el 9% (Ministerio de Comercio, Industria y Turismo., 2014). En 2016 el crecimiento de la producción real industrial fue del 3,5%, mientras que las ventas alcanzaron el 3%; superando a países como Brasil y Chile cuyas cifras por estos conceptos no fueron positivas (Asociación Nacional de Empresarios Colombianos, 2016).

De acuerdo con el Instituto Geográfico Agustín Codazzi, el 19,3% y el 13,3% del territorio colombiano posee vocación agrícola y ganadera, respectivamente (Ministerio de Agricultura y Desarrollo Rural, 2014); razón por la cual, el sector de Alimentos es uno de los más importantes en la industria del país. Dentro de este sector se encuentra la Elaboración de productos lácteos, una clase industrial que, a pesar de su potencial, pierde dinamismo económico. Mientras que, en 2013 la producción real del sector de los lácteos alcanzó el 8,5% (Departamento Administrativo Nacional de Estadística, 2013), en 2016 la cifra por éste concepto cayó al 0,9% (Departamento Adminsitrativo Nacional de Estadística, 2016), perdiendo en promedio más de 2 puntos porcentuales por año (Departamento Administrativo Nacional de Estadística, 2014; Departamento Administrativo Nacional de Estadística; 2015).

Con una producción diaria de 1.289.000 litros, Boyacá es el tercer departamento más productor de leche a nivel nacional (EL DIARIO Boyacá, 2017). Sin embargo, la industria del departamento se concentra en la producción de hierro y de acero (46,5%); la elaboración de productos lácteos no supera el 1% de la industria boyacense (Ministerio de Comercio, Industria y Turismo, 2017).

Al respecto, la Organización de las Naciones Unidas para la Alimentación y la Agricultura (FAO, por sus siglas en inglés) espera que Latinoamérica aumente su producción lechera en un 20% entre los años 2013 y 2020, de manera que, la producción de leche mundial se incremente para 2020 en 168 Mt, de las cuales estima que los países en desarrollo como Colombia, Argentina y Brasil, aporten el 74% (OCDE/FAO, 2013).

El enfoque de gestión de procesos Lean manufacturing, también conocido como Producción esbelta, constituye “el sistema más eficiente, flexible y competitivo que puede aplicarse hoy” (Cuatrecasas, 2009, p. 97); el objetivo de Lean manufacturing es mejorar el proceso a través de la eliminación del desperdicio, identificado como todo aquello que no genera valor y por lo cual “el cliente no está dispuesto a pagar” (Rajadell & Sánchez, 2010). Taiichi Ohno, desarrollador de la filosofía Justo a Tiempo (JIT, por sus siglas en inglés), identificó los siete tipos de desperdicios existentes al interior de los sistemas de producción: sobreproducción, sobreprocesamiento, altos inventarios, transportes innecesarios, movimientos innecesarios, esperas y productos defectuosos (Cabarcas, Wilches y Forero, 2011; Abdul, Mukhtar y Sulaiman, 2013).

Mediante el sistema de producción tipo Pull, en Lean manufacturing se produce lo que se vende (Cuatrecasas, 2009) y según la frecuencia con que el mercado lo demanda: takt time. El takt time o tiempo takt representa la frecuencia a la cual un producto acabado debe abandonar la línea de producción (Rajadell y Sánchez, 2010), es decir, el tiempo en el que una pieza debe ser producida para satisfacer las necesidades del cliente.

El Mapa de la Cadena de Valor (VSM, por sus siglas en inglés) es una de las técnicas de Lean manufacturing; en realidad, es una herramienta gráfica que permite diagnosticar la situación actual y proyectar la situación futura de un sistema de producción (Allen et al., 2001 citado en Arrieta et al., 2011), a través de la visualización del flujo de los materiales y de la información a lo largo de la cadena de suministro (Rajadell y Sánchez, 2010). El proceso de mapeo obedece a los principios del sistema pull: desde el cliente hasta el proveedor (ver figura 1).

Figura 1

Pasos para hacer un Value Stream Map.

Fuente: elaboración propia a partir de Rajadell y Sánchez (2010).

El Mapa de la Cadena de Valor permite reconocer tanto las operaciones que aportan valor como las que no, identificando las fuentes de desperdicios tanto visibles como ocultas (Rahani & Al-Ashraf, 2012). Así lo confirma Cardona (2013), quien desarrolló un modelo para la implementación de Lean manufacturing en el sector editorial. A partir del mapa de la cadena de valor, el autor identificó que los retrasos y cambios en el programa de producción eran las fuentes de retraso de la línea de producción en estudio, consumiendo cerca del 20% del tiempo de entrega del proceso.

Igualmente, con el propósito de establecer cómo emplear la manufactura esbelta en el proceso de eliminación de las fuentes de desperdicio de la industria automotríz, Rahani y Ashraf (2012) emplearon el mapa de la cadena de valor en una línea de fabricación de partes automotrices. La investigación, desarrollada en cuatro etapas (ver figura 2), identificó fuentes de desperdicio asociadas a esperas del producto entre una etapa y otra, improvisación en los métodos de trabajo y la existencia de actividades que no aportaban valor.

Una vez se emplearon las herramientas de Lean manufacturing para dar solución a las dificultades halladas, Rahani y Ashraf (2012) emplearon el mapa de la cadena de valor para evaluar su impacto económico. Los resultados evidenciaron la efectividad de las herramientas en la estandarización del trabajo y la disminución de las tasas de rechazo del proceso, especialmente.

Figura 2

Metodología de la Investigación de AR & al-Asharf (2012).

Fuente: AR y al-Asharf (2012).

El caso de estudio de la presente investigación corresponde a una empresa dedicada a la fabricación de yogurt en el departamento de Boyacá, Colombia. Con una trayectoria de más de 20 años en el mercado, la empresa adelanta un proceso de ampliación de su portafolio de productos, al cual espera incorporar otros derivados como lo son: la leche ultra pasteurizada, la leche saborizada y el queso.

La planta de producción de la empresa posee un área construida de 320,21 m2, que se distribuyen en siete áreas: Almacén de materias primas, Laboratorio, Plataforma de recepción, Área de quesos, Cuarto y tanques del yogurt, Cuarto frío y Zona de empaque. El yogurt, único producto de su actual protafolio, se fabrica en presentaciones individuales de 200 ml y en tres sabores: mora, fresa y melocotón.

Siguiendo la metodología propuesta por Rahani y Ashraf (2012), la presente investigación se llevó a cabo en tres etapas: 1) Diseño del Mapa de la Cadena de Valor, 2) Evaluación de conocimiento y aplicación de Lean manufacturing y 3) Alternativas de solución.

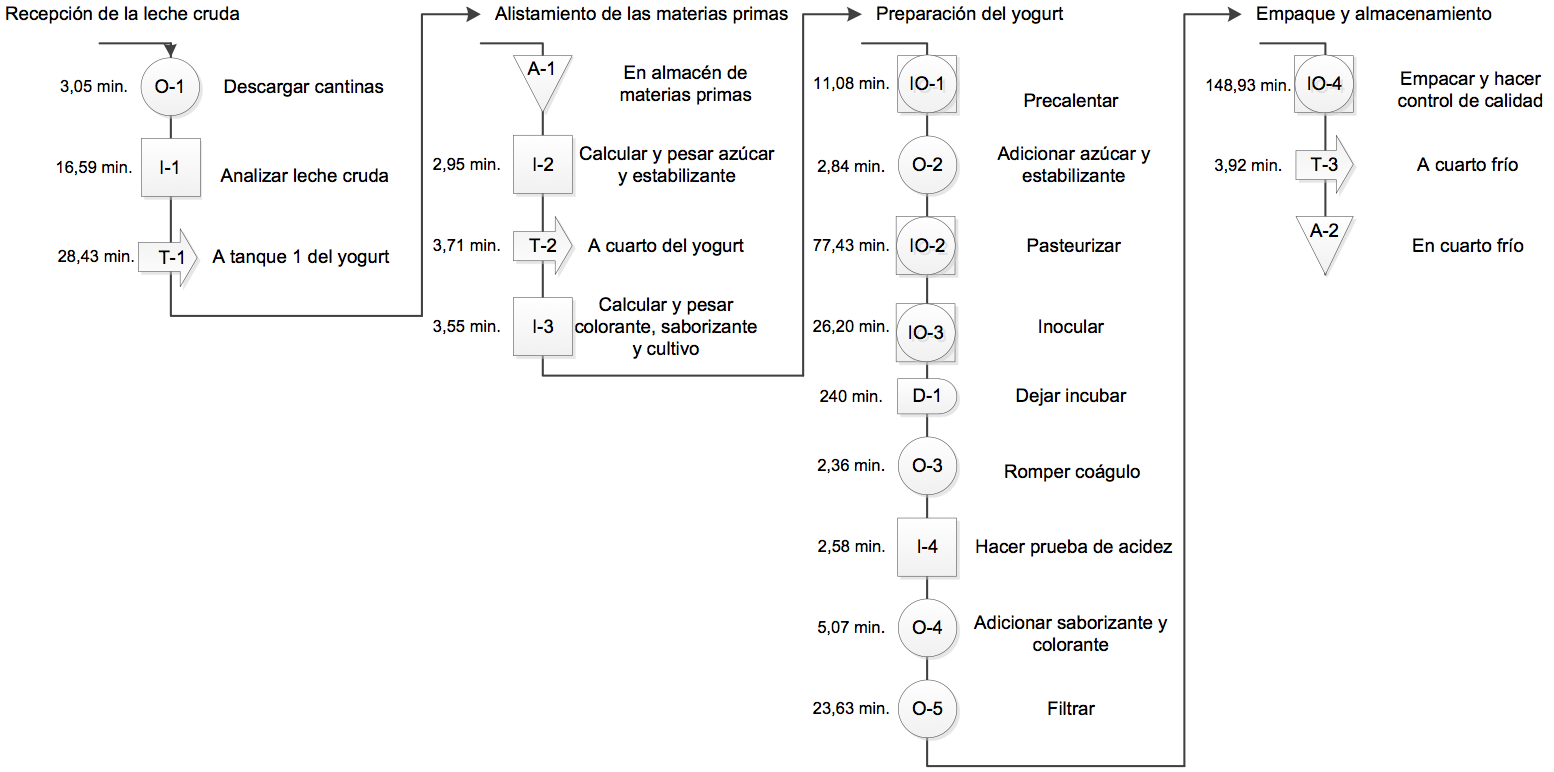

Dado que, la línea en estudio fue objeto de un proceso de medición del trabajo por parte de las autoras (Grimaldo, Moreno y Salamanca, 2015); los resultados obtenidos fueron considerados en la presente investigación, como información de base para el diseño del Mapa de la Cadena de Valor. De acuerdo con Grimaldo, Moreno y Salamanca (2015), el proceso de fabricación del yogurt consta de cuatro subprocesos (ver figura 3), que en su conjunto representan un tiempo estándar de 601,32 min (ver tabla 1). Tomando como referencia el procesamiento de un lote de 550 l de leche, lo que equivale a la producción de 3.052 bolsas de yogurt de 200 ml.

Figura 3

Diagrama del flujo del proceso de fabricación del yogurt.

Fuente: Grimaldo, Moreno y Salamanca (2015).

Tal como lo indica la siguiente tabla, el cuello de botella del sistema corresponde al subproceso de “preparación del yogurt”, cuyo tiempo estándar es el más alto: 391,19 min; en consecuencia, la capacidad de producción de la línea está dada por la capacidad de dicha operación; de manera que, la capacidad de producción del proceso es de 468 bolsas/hora, o lo que es igual a 7,8 bolsas/min (Grimaldo, Moreno, & Salamanca, 2015).

Tabla 1

Tiempo estándar del proceso de fabricación del yogurt.

Subproceso |

Tiempo estándar (min/Lote 550 L) |

Recepción de la leche cruda |

48,07 |

Alistamiento de las materias primas |

10,21 |

Preparación del yogurt |

391,19 |

Empaque y almacenamiento |

151,85 |

TOTAL |

601,32 |

Fuente: Elaboración propia a partir de Grimaldo, Moreno y Salamanca (2015).

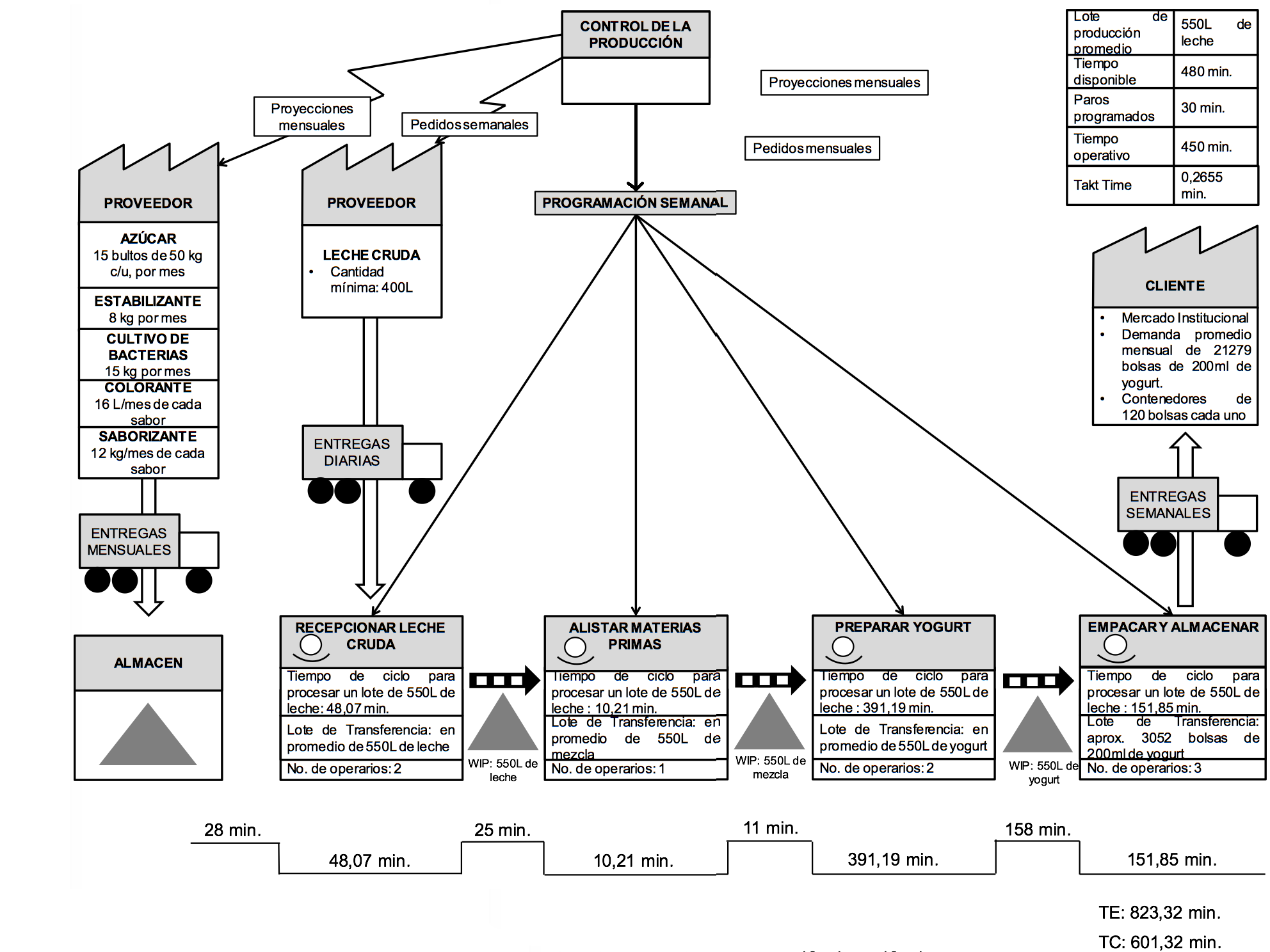

A partir de esta información, considerando el procedimiento y la simbología sugeridos por Rajadell y Sánchez (2010) para la esquematización del sistema de producción, se elaboró el Mapa de la Cadena de Valor del proceso de fabricación del yogurt.

Entretanto, para definir el tiempo de entrega del proceso, definido por Rajadell y Sánchez (2010) como el “tiempo de reacción que tiene la organización para responder a los cambios de la demanda de los clientes” (p. 205), se sumaron a los tiempos de ciclo de los subprocesos, los tiempos de retraso entre subprocesos y los tiempos de espera de las materias primas.

Para el cálculo del Takt time se empleó la ecuación (1), tomando como referencia la demanda registrada en un período de tiempo de tres meses.

![]()

Con T como el tiempo disponible y Q la demanda para un período de tiempo determinado (Cuatrecasas, 2009).

Con el propósito de establecer el nivel de conocimientos y aplicación de la empresa en relación con los principios de Lean manufacturing, se adaptó el cuestionario diseñado por Cardona (2013) para la evaluación de una empresa del sector editorial frente a la implementación del modelo Lean.

Bajo una escala de calificación de 0 a 4, donde 0: No es una práctica de la empresa; 1: Es una práctica arraigada pero sólo en algunas áreas; 2: Es una práctica habitual en la mayoría de los casos; 3: Es una práctica casi generalizada; Es una práctica habitual, sin excepciones; la encuesta indagó acerca de la práctica de once principios de Lean manufacturing, estos son: comunicación y cultura, Gestión de las Relaciones con el Cliente (CRM, por sus siglas en inglés), sistemas visuales y organización del puesto de trabajo, estandarización del trabajo, Mejora continua, flexibilidad operacional, Poka Yoke, SMED, Mantenimiento Productivo Total (TPM, por sus siglas en inglés), Sistema Pull y balanceado de la producción.

Asimismo, mediante un diagrama de desperdicios del proceso, se identificaron las áreas donde se presentan las fuentes de despilfarro del proceso.

Con los resultados obtenidos en las fases anteriores, se identificaron los problemas de mayor relevancia existentes al interior del sistema y se plantearon las herramientas de Lean manufacturing necesarias para su solución.

El proceso de mapeo del sistema inició con un recorrido por la planta de producción. Caminando se reconoció el desarrollo del proceso desde su fin hasta su principio, obteniendo así un bosquejo preliminar del recorrido del producto, a partir del cual se consolidó el mapa de la cadena de valor del proceso (ver figura 5).

![]()

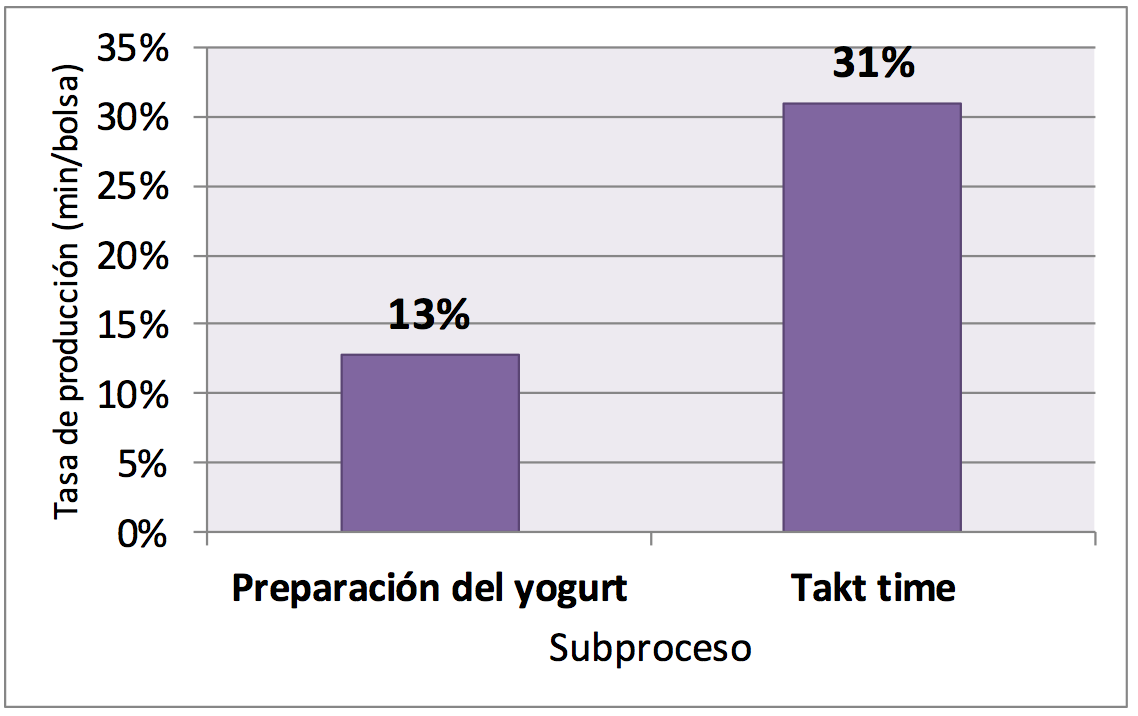

De acuerdo con los resultados obtenidos por Grimaldo, Moreno y Salamanca (2015), la capacidad de producción del proceso es de 7,8 bolsas/min, lo que equivale a un ritmo de producción de 0,13 min/bolsa. Así, al compararse el ritmo de producción actual del proceso con el takt time estimado, se evidencia que el proceso fabrica 2,4 veces más rápido que lo lo que el cliente demanda (ver figura 5); es decir, mientras que cada minuto un cliente requiere 3,2 unidades de producto, la línea fabrica 7,7 unidades.

Figura 4

Comparación del ritmo de producción y el takt time del proceso.

Fuente: los autores.

-----

Figura 5

Mapa de la Cadena de Valor del proceso de fabricación del yogurt.

Fuente: los autores.

La encuesta aplicada a tres directivos y cuatro empleados de la empresa, evaluó el nivel de conocimiento y aplicación de algunos principios de Lean manufacturing en la gestión de sus procesos. Las brechas existentes entre los puntajes óptimos por área y los resultados reales, se presentan en el siguiente diagrama de Pareto.

Figura 6

Debilidades del sistema frente a los principios de la manufactura esbelta.

Fuente: los autores.

Tal como lo indica la figura, los aspectos en los que se presenta mayor debilidad presenta la empresa (pocos vitales) son en su orden: estandarización del trabajo, mejora continua, TPM, flexibilidad operacional y comunicación y cultura. Las técnicas de Poka Yoke, SMED, Sistemas visuales y organización del puesto de trabajo, balanceado de la producción y CRM, fueron agrupados en la categoría “Demás principios”, dado que, las brechas presentadas no fueron considerables.

Por su parte, el diagrama de desperdicios permitió ubicar las fuentes de despilfarro existentes a lo largo del proceso. De acuerdo con la figura 7, el proceso de fabricación del yogurt presenta todos los tipos de despilfarro existentes. Inventarios y transportes innecesarios son las mudas con mayor frecuencia; no obstante, fuentes de desperdicio como sobreproducción, sobreprocesamiento, movimientos innecesarios, esperas y productos defectuosos se presentan al menos en una oportunidad durante la ejecución del proceso.

Figura 7

Diagrama de desperdicios del proceso.

Fuente: los autores.

Considerando la significativa diferencia existente entre el tiempo de ciclo y el Takt time (reflejados en el Mapa de la Cadena de Valor), los factores asociados a los retrasos del proceso, las debilidades del sistema frente al conocimiento e implementación de Lean manufacturing y las mudas identificadas con el diagrama de desperdicios, los problemas de mayor relevancia en la línea de producción obedecen a altos inventarios y transportes innecesarios; se puede inferir que las herramientas o técnicas mediante las cuales sería posible solucionar los problemas citados son:

Dado que, en la actualidad la empresa se dedica a la fabricación de un único producto, en el momento en que desee ampliar su portafolio, deberá instruirse en relación con los principios y herramientas dispuestas por Lean manufacturing para asegurar Flexibilidad Operacional.

Con el desarrollo de la investigación, se estableció que el Takt time del proceso de fabricación del yogurt es de 0,31 min/bolsa, es decir, el cliente demanda una unidad de producto cada 0,31 min. Al compararse el Takt time con el tiempo estándar del proceso, se evidencia que la línea fabrica dos veces más rápido de lo que el cliente demanda, de lo cual se infiere que los altos inventarios constituyen la fuente de despilfarros de mayor ocurrencia en la línea de producción.

No obstante, el tiempo de entrega registrado deja entrever las dificultades existentes en torno a la estandarización del trabajo y el mantenimiento de la maquinaria, las cuales dilatan el proceso y son a su vez una fuente de despilfarro de recursos. Por otro lado, los resultados de la evaluación de conocimiento y aplicación de la filosofía Lean manufacturing, realizada a directivos y empleados de la empresa, indicaron que la organización posee significativas deficiencias en cuanto a: establecimiento de procedimientos de trabajo, gestión bajo la mejora continua, gestión adecuada del mantenimiento, flexibilidad operacional, y comunicación y cultura.

A partir de los problemas y las falencias detectados se plantearon como alternativa de solución las siguientes herramientas: implementación del Sistema Kanban para garantizar que se produzca sólo lo que el cliente demanda, eliminando así los altos inventarios; estandarización de los procedimientos de trabajo para eliminar los desperdicios por transportes innecesarios, producto defectuoso y retrasos en la preparación de los subprocesos; aplicación de actividades de Kaizen para superar las dificultades halladas en los aspectos de Comunicación, Cultura y Mejora Continua.

Abdul, A., Mukhtar, M., & Sulaiman, R. (2013). A Conceptual Model of Lean manufacturing Dimensions. Procedia Technology, XI, 1292-1298.

AR, R., & al-Ashraf, M. (2012). Production Flow Analysis through Value Stream mapping: A Lean manufacturing Process Case Study. Procedia Engineering, XLI, 1727-1734.

Arrieta, J., Muñoz, J., Salcedo, A., & Sossa, S. (2011). Aplicación de Lean manufacturing en la Industria Colombiana. Revisión de Literaturaen Tesis y Proyectos de grado. Ninth LACCEI Latin American and Caribbean Conference (LACCEI’2011), Engineering for a Smart Planet, Innovation, Information Technology and Computational Sustainable Development, (págs. 1-11). Medellín. Obtenido de http://www.laccei.org/LACCEI2011-Medellin/published/PE298_Arrieta.pdf

Asociación Nacional de Empresarios Colombianos. (2016). El 2016 terminó con bajos crecimientos de la Industria. Obtenido de http://www.andi.com.co/SitEco/Paginas/Encuesta.aspx

Asociación Nacional de Empresarios de Colombia. (2017). Colombia: Balance 2016 y Perspectivas 2017. Informe ejecutivo. Obtenido de http://www.andi.com.co/SitEco/Paginas/Balance.aspx

Cabarcas, J. C., Wilches, M. J., & Forero, Á. (2011). Análisis y mejoramiento de la cadena de valor de la línea de producción de láminas de una empresa del sector metalmecánico. Revista INGE CUC, VII(1), 27-42.

Cuatrecasas, L. (2009). Diseño avanzado de procesos y plantas de producción flexible: Técnicas de diseño y herramientas gráficas con soporte informático. Barcelona: Profit Editorial.

Cuatrecasas, L. y Olivella, J. “Metodología para la implantación del lean management en una empresa industrial independiente y de tamaño medio”. En: Actas de Congreso Nacional ACEDE. 2005. 19a ed. Toledo.

Departamento Administrativo Nacional de Estadística. (2013). Muestra Mensual Manufacturera: Enero - Diciembre (2013 /2012). Obtenido de https://www.dane.gov.co/index.php/estadisticas-por-tema/industria/encuesta-mensual-manufacturera

Departamento Administrativo Nacional de Estadística. (2014). Muestra Mensual Manufacturera: Enero - Diciembre (2014 / 2013). Obtenido de https://www.dane.gov.co/index.php/estadisticas-por-tema/industria/encuesta-mensual-manufacturera

Departamento Administrativo Nacional de Estadística. (2015). Encuesta Mensual Manufacturera: Enero - Diciembre (2015 / 2014). Obtenido de https://www.dane.gov.co/index.php/estadisticas-por-tema/industria/encuesta-mensual-manufacturera

Departamento Adminsitrativo Nacional de Estadística. (2016). Encuesta Mensual Manufacturera: Enero - diciembre (2016 / 2015). Obtenido de https://www.dane.gov.co/index.php/estadisticas-por-tema/industria/encuesta-mensual-manufacturera

EL DIARIO Boyacá. (2 de Junio de 2017). Boyacá es el tercer departamento que más produce leche en el país. EL DIARIO . Obtenido de http://www.periodicoeldiario.com/2017/06/02/boyaca-es-el-tercer-departamento-que-mas-produce-leche-en-el-pais/

Grimaldo, G., Moreno, D., & Salamanca, M. (2015). Medición del trabajo de una línea de producción de yogurt - Empresa La Hacienda. Revista I3 +, II(2), 62-81.

Madariaga, Francisco. Lean manufacturing: Exposición adaptada a la fabricación repetitiva de familias de productos mediante procesos discretos. España: Bubok Publishing S.L, 2013. 282 p. ISBN: 978-84686-2816-5.

Ministerio de Agricultura y Desarrollo Rural. (2014). Presentación institucional. Unidad de Planificación Rural Agropecuaria. Obtenido de https://www.minagricultura.gov.co/Documents/UPRA_Oferta_Institucional.pdf

Ministerio de Comercio, Industria y Turismo. (2014). Informe de Industria Enero-diciembre de 2014 . Obtenido de http://www.mincit.gov.co/publicaciones.php?id=15695

Ministerio de Comercio, Industria y Turismo. (2017). Perfil económico: Departamento de boyacá. Oficina de Estudios Económicos. Obtenido de http://www.mincit.gov.co/publicaciones/16724/perfiles_economicos_por_departamentos

OCDE/FAO. (2013). OCDE-FAO Perspectivas Agrícolas 2013. Texcoco, México. doi:10.1787/agr_outlook-2013-es

Rahani, A. R., & Al-Ashraf, M. (2012). Production Flow Analysis through Value Stream Mapping: A Lean manufacturing Process Case Study. Procedia Engineering, 41, 1727–1734. https://doi.org/10.1016/j.proeng.2012.07.375

Rajadell, M., & Sánchez, J. L. (2010). Lean manufacturing, la evidencia de una necesidad. España: Ediciones Díaz de Santos.

1. Ingeniera Industrial. Investigadora del Grupo Logística, Operaciones, Gestión y Calidad - LOGyCA. Facultad de Ciencias e Ingeniería. Universidad de Boyacá. Email: denmoreno@uniboyaca.edu.co

2. Mg. en Administración y Dirección de Empresas. Docente del programa de Ingeniería Industrial. Investigadora del Grupo Logística, Operaciones, Gestión y Calidad - LOGyCA. Facultad de Ciencias e Ingeniería. Universidad de Boyacá. Email: gegrimaldo@uniboyaca.edu.co

3. Ingeniera Industrial. Investigadora del Grupo Logística, Operaciones, Gestión y Calidad - LOGyCA. Facultad de Ciencias e Ingeniería. Universidad de Boyacá. Email: marsalamanca@uniboyaca.edu.co