Vol. 38 (Nº 46) Año 2017. Pág. 12

RUIZ, Jairo A. 1; CARMONA, María E. 2; BOLÍVAR, William 3; LÓPEZ, Carlos A. 4

Recibido: 16/05/2017 • Aprobado: 25/06/2017

RESUMEN: Se presentan los resultados de la medición de emisiones gaseosas y efluentes en los procesos de fusión y refinación del oro en joyería. Los resultados mostraron que tanto los niveles de contaminación por óxidos de azufre (SO2) y óxidos de nitrógeno (NO2) emitidos en la fusión, así como los vapores nitrosos (NOx) generados en la refinación, se encuentran en magnitudes superiores a los estándares permitidos por la normatividad colombiana vigente. |

ABSTRACT: The results of the measurement of gaseous emissions and effluents in the processes of gold melt and refining in jewelry are presented. The results showed that both the levels of sulfur oxides (SO2) and nitrogen oxides (NO2) emitted in the melt, as well as the nitrous vapors (NOx) generated in the refining, are in magnitudes higher than the permitted standards by the current Colombian regulations. |

El sector de la joyería es una industria consumidora de recursos minerales, energía y de productos químicos tóxicos, corrosivos y peligrosos, tales como los ácidos inorgánicos, nítrico, clorhídrico, sulfúrico (HNO3, HCl, H2SO4 respectivamente) y el cianuro, entre otros y, por consiguiente, causante de emisiones y residuos como los gases de combustión SO2, NO2, CO y vapores nitrosos, NOx (Alguacil, 1994). Todos ellos provenientes de los procesos de fusión de metales preciosos como oro, plata y paladio, de la calcinación de lodos o precipitados para la recuperación y refinación con ácido nítrico, el cual tiene la capacidad de disolver la plata y el cobre que están aleados con el oro (Mindiola, Pedraza y Escalante, 2008). Los anteriores elementos y soluciones son altamente contaminantes, tóxicos y corrosivos, originando una seria amenaza para la seguridad y salud de los trabajadores y en general al medio ambiente, dado que en la fusión y refinación del oro, el aire se poluciona con anhídrido sulfuroso (Martínez, 2004). Es por ello que se debe disponer de buenas prácticas productivas en las joyerías, en conjunto con una adecuada bioprotección contra la exposición a estas sustancias.

La producción de material particulado, emisiones gaseosas y efluentes químicos peligrosos provenientes de estos procesos presentan distintos grados de complejidad; tal es el caso de la contaminación por metales pesados como cobre, plata y zinc, producto de la refinación del oro con ácido nítrico y que pueden conducir a distintos tipos de afectaciones en la salud de las personas cuando entran en contacto con ellos, como los trabajadores de las joyerías y los pobladores vecinos a estas (Reyes, Higuera, 2004). Por lo anterior, se requiere de la implementación de infraestructuras y procesos adecuados con diferentes niveles de innovación, investigación y desarrollo. La elaboración de joyas con sus actividades de fusión y afino presenta riesgos de lesiones por exposición a sustancias químicas, al calor, así como radiación infrarroja de hornos y del metal en fusión (OIT, 2001). De esta forma, la joyería es un sector de la cadena productiva minero-joyera que presenta ciertos impactos negativos al medioambiente, toda vez que una parte de los metales preciosos provienen de la minería artesanal y a pequeña escala que emplea mercurio para recuperar el oro y la plata, este es un elemento altamente nocivo para las salud de las personas y otros seres vivos (Weinberg, 2007). De acuerdo con lo anterior, además de demandar medidas de protección adecuadas y la implementación de sistemas eficaces de control de la contaminación, se requiere del conocimiento y aplicación de acciones de gestión como la producción limpia y las buenas prácticas en los procesos joyeros que orienten hacia la conservación de los recursos agua y energía, la reducción de la cantidad y toxicidad de las emisiones y residuos generados, así como la disposición final adecuada de materiales peligrosos; todo ello con el propósito de respetar el medio ambiente y prevenir los riesgos a la salud de los trabajadores. Dado este contexto, en el marco del proyecto de investigación “Estudio de los elementos contaminantes emitidos por los procesos de fusión y refinación de metales preciosos utilizados en la joyería tradicional y la alta joyería, determinando los medios óptimos para mitigar el impacto ambiental”, desarrollado en convenio entre el Grupo de Investigación de Materiales y Preciosos-MAPRE- de la Facultad de Ingeniería de la Universidad de Antioquia y el Centro de Formación en Diseño, Confección y Moda del Servicio Nacional de Aprendizaje, SENA, se planteó la conveniencia de caracterizar y evaluar las emisiones gaseosas generadas en los procesos de fusión de materiales preciosos y refinación del oro con ácido nítrico, así como de los efluentes líquidos resultantes, con el fin de conocer la calidad de estos y sus potenciales implicaciones ambientales, de tal forma que se pudieran dar recomendaciones de gestión para su reducción y manejo.

El objetivo principal del estudio fue la medición y valoración de las emisiones generadas y determinar sus implicaciones ambientales en los procesos de fusión de materiales preciosos y refinación del oro con ácido nítrico, enfocándose en el análisis de los gases de combustión CO, CO2, SO2 y NO2, generados y los vapores nitrosos (NOx) emitidos en la refinación, incluyendo la valoración de los residuos líquidos resultantes. Para lograr el objetivo, se efectuaron mediciones en el proceso de fusión mediante un analizador de gases de combustión de fuentes fijas y de vapores nitrosos (NOx) en el proceso de refinación por medio del analizador de gases nitrosos, además se llevaron a cabo los respectivos análisis fisicoquímicos de los gases y efluentes líquidos.

Para determinar las emisiones en los procesos de fusión y refinación del oro se realiza la caracterización de las materias primas, la obtención de la aleación encuartada mediante fusión, la determinación y medición de los gases en la fusión y en la refinación con ácido nítrico.

En la figura 1 se muestran los diferentes metales oro, plata y cobre empleados en el estudio.

Figura 1. Materias primas empleadas en el estudio

a) Retales de oro, plata y cobre utilizados en el proceso de fusión.

b) Lingote de oro, granalla de plata y cobre utilizados en la

caracterización, copelación y refinación del oro con ácido nítrico.

Inicialmente se realizó el ensayo por fluorescencia de rayos x (FRX) de la muestra de oro seleccionada del lingote, con el fin de establecer la composición química del mismo y compararla con la obtenida por el ensayo de copelación.

De igual forma se efectuó el examen del oro por copelación tomando una muestra seleccionado del lingote, siguiendo la norma ASTM E 1335-08 ensayo por el método A, con el propósito de obtener una mayor precisión en los resultados de la composición química del lingote tomado como punto de partida.

El proceso de encuartación del oro consiste en obtener una aleación que contenga entre 250 a 285 milésimas de este elemento. Ello se realiza mediante la adición de plata y/o cobre (Ponce, 2005) para favorecer la disolución de los metales que acompañan el oro, en razón a que si este se encuentra en proporción mayor al límite indicado, o sea, más de 285 milésimas, se acrecentará la dificultad para la disolución de las impurezas, hasta hacerse no reactivo a la acción del ácido nítrico. En el caso de que la proporción de oro no se encuentre en dicho rango, el metal puede llegar a reducirse a polvo, lo cual dificulta su manipulación y generar posibles pérdidas.

En la tabla 1 se presentan las cargas de los metales utilizadas en el proceso de encuartación del oro para la refinación con ácido nítrico (HNO3).

Tabla 1. Masas de los metales usados en la encuartación

del oro para la refinación con ácido nítrico (HNO3)

Metales |

Masa (g) |

Lingote de oro |

28,5296 |

Granalla de plata |

100,0484 |

Granalla de cobre |

2,8000 |

Total |

131,4880 |

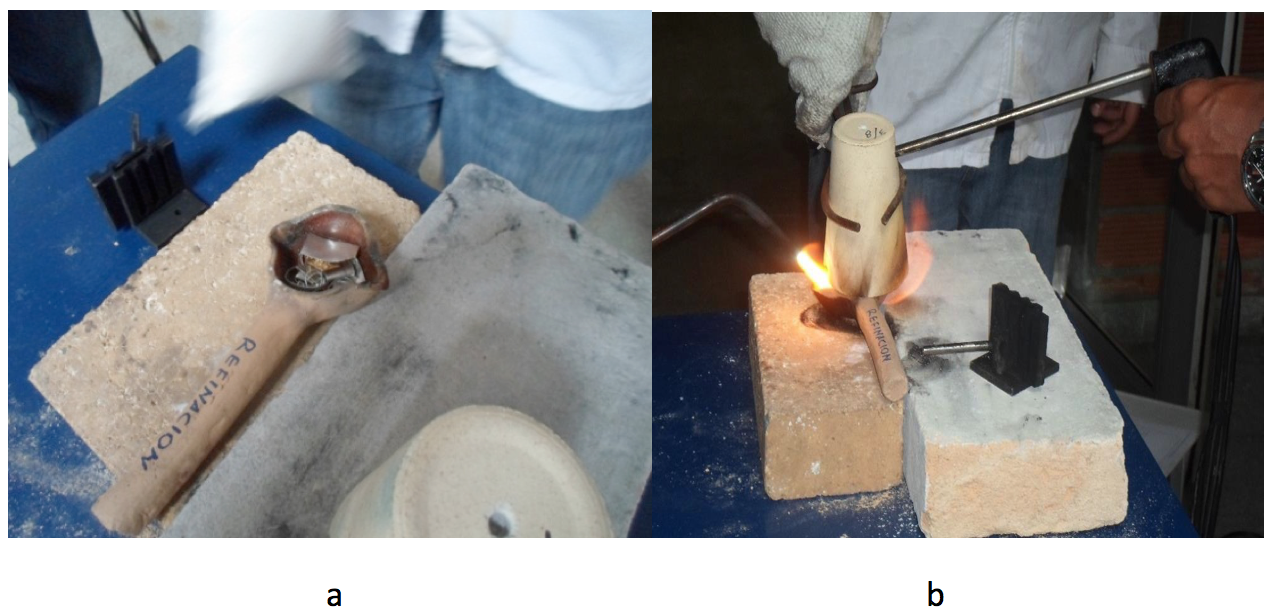

El oro fue encuartado con plata y cobre de alta pureza (figura 2a), utilizando plata en una cantidad igual a 3,5 veces el peso del oro y el cobre equivalente al 10% del peso del oro. El metal se fundió empleando un equipo de oxiacetileno en una cuchara de arcilla y vaciado en lingoteras, obteniéndose como productos los bullones o lingotes de oro-plata-cobre, es decir oro encuartado (figura 2b).

Figura 2. a) Fusión aleación de oro, plata y cobre b) Láminas encuartadas.

Las aleaciones de oro se laminaron finamente hasta un espesor aproximado de 1 mm. Estas laminillas fueron recocidas y recortadas en secciones de aproximadamente 40 cm de largo, decapadas y enrolladas en espirales y posteriormente depositadas en balones volumétricos conteniendo soluciones de ácido nítrico (figura 3), como agente lixiviantes, activando cada sistema mediante calentamiento entre a 75°C. Terminadas las disoluciones, se filtra la solución para separar el polvo de oro resultante, enjuagándolo tres veces con agua destilada caliente sobre papel filtro. El oro se calcinó en estufa a 100 ºC, extrayéndose una muestra para la determinación de la ley mediante el análisis por FRX.

Algunos métodos piro metalúrgicos empleados para la refinación del oro, esto es, para la eliminación de otros metales e impurezas, como la copelación, presentan ciertas restricciones, como es el caso de no alcanzar la separación de la plata, lo que a su vez resulta en un oro de una menor pureza (Alejandro, 2015). Por la anterior razón se han desarrollado otros procesos empleando reactivos químicos tales como: ácido nítrico, ácido sulfúrico y agua regia, entre otros. En esta investigación se efectuó el proceso mediante el

ácido nítrico por considerarse de una buena eficiencia y costos relativamente apropiados para el laboreo en la joyería.

El ácido nítrico –HNO3- es un reactivo capaz de disolver los aleantes del oro y del platino, dado que oxida los elementos diferentes a los mencionados, produciendo un residuo de aquellos. El líquido resultante es viscoso, incoloro e inodoro que se comporta como un agente oxidante, el cual adopta una coloración amarilla que se produce en la reacción; además es soluble en agua en cualquier proporción y cantidad (UPME, 2007). El ácido nítrico es tóxico y corrosivo y deteriora las mucosas, además mancha la piel de amarillo y puede ocasionar graves quemaduras en esta, por ello para su manipulación son necesarios todos los elementos de bioprotección. Igualmente, es conocido que puede hacer parte de la lluvia ácida.

Para el caso de esta investigación, el proceso de refinación del oro con ácido nítrico se llevó a cabo a 75°C, bajo campana extractora provista de filtros neutralizantes para los vapores; utilizando tres soluciones acuosas a las concentraciones de 16.25%, 40% y 50% en volumen y una relación sólido/líquido de 1:10 o 10% de metal respecto a la cantidad de solución usada. El propósito fue evaluar los gases emitidos a cada concentración de HNO3. En la tabla 2 se presentan las soluciones y las cantidades de aleación utilizadas en cada experimento.

Tabla 2. Soluciones utilizadas de HNO3 y cantidad de aleación.

Solución |

Peso aleación (g) |

Cantidad y porcentaje en volumen de HNO3 |

1 |

10 |

100 ml al 16.25% |

2 |

10 |

100 ml al 40.00 % |

3 |

10 |

100ml al 50.00 % |

-----

Figura 3. Aleaciones d oro enrolladas en espirales para la lixiviación con HNO3

Los aspectos medioambientales significativos de la fase operativa de la fusión y el refinado están relacionados con emisiones al aire de material particulado, dióxido de azufre, óxidos de nitrógeno, dioxinas y furanos, compuestos orgánicos volátiles, monóxido de carbono, entre otros; así mismo de aguas residuales, otros residuos peligrosos, además de ruido (IFC, 2007). Lo anterior puede conllevar afectaciones en la salud por parte de los trabajadores de las joyerías, e incluso de la población vecina por la exposición a sustancias químicas, o a riesgos de origen físico, al ruido y a la radiación.

El material de trabajo fue fundido con soplete de oxiacetileno (figura 2a) y para determinar las emisiones directas de los gases de combustión se utilizó el medidor de gases IMR-2800 A., dichas mediciones fueron realizadas por el grupo GIGA de la Universidad de Antioquia.

El montaje correspondiente incluyó una cuchara de arcilla con el material a fundir (figura 4a), un crisol refractario puesto en forma invertida encima de esta y provisto de un orificio para introducir la sonda del equipo IMR-2800 y registrar así los gases de combustión generados, además con otro orificio en la parte inferior con el fin de facilitar el ingreso del soplete para alcanzar la fusión (figura 4b). Se realizaron tres mediciones directas durante el proceso de fusión.

Figura 4. a). Material a fundir, en la cuchara de arcilla.

b). Montaje usado para la medición de gases de combustión

durante la fusión de los materiales.

Para efectuar las mediciones de gases nitrosos (NOx) se utilizó el analizador de gases marca Apex instruments, es importante enfatizar que el equipo mide los NOx totales, no diferenciando entre los NO y los NO2. El procedimiento seguido para la captura de los gases se realizó de acuerdo al Método 7 de la Agencia de Protección Ambiental de los Estados Unidos (Cantor, López, 2013).

Se dispuso el montaje correspondiente a fin de capturar los gases emitidos durante el proceso por medio de balones volumétricos de vidrio, conteniendo estos la solución disolvente para gases nitrosos (H2O2). Se dispusieron las laminillas de Au-Ag-Cu previamente decapadas y enrolladas en espiral dentro de cada uno de estos balones. A continuación se adicionó la solución de ácido nítrico y se ubicó el balón sobre la placa de calentamiento para dar inicio a la disolución (figuras 5). Se tomaron muestras de vapores nitrosos al inicio, intermedio y al final de la reacción para cada una de las soluciones de ácido nítrico utilizadas.

Colectados los vapores nitrosos en los balones volumétricos, se agitaron estos durante cinco minutos con el fin de disolver los gases, luego fueron sellados herméticamente y se ejecutó la evaluación fisicoquímica o caracterización en el laboratorio del grupo GIGA de la universidad de Antioquia

En la tabla 8 se presentan los resultados de los niveles de vapores nitrosos (NOx), emitidos en el proceso de refinación de oro a las tres concentraciones usadas de HNO3 (16.25%, 40% y 50%) y medidos en caliente, al inicio, en el intermedio y al final de la reacción.

Figura 5. a) Equipo Apex Instruments para medir vapores NOx durante

la refinación del oro con ácido nítrico bajo campana extractora.

b) Disposición del conducto en el balón para capturar los gases.

Se presentan todos los resultados obtenidos en la parte experimental de la investigación.

3.1. Resultados de los análisis por fluorescencia de rayos X (FRX) y copelación

En las tablas 3 y 4 se presentan los resultados obtenidos en los FRX para las muestras seleccionadas del lingote base o materia prima y para la plata utilizada en la encuartación.

Tabla 3. Resultados del FRX de la muestra analizada del lingote de oro

Consecutivo No. XRF291014-74 |

Muestra: LÁMINA ORO |

||||

ELEMENTO |

Oro (Au) |

Plata (Ag) |

Cobre (Cu) |

Arsénico (As) |

Hierro (Fe) |

% p/p |

71.67 |

21.42 |

12.74 |

0.96 |

0.217 |

Se colige de la tabla 3 que el porcentaje en peso de oro es de 71.67% lo cual equivale a una ley de 716.7 milésimas.

Tabla 4. Resultados de FRX de la muestra de plata utilizada

Consecutivo No. XRF291014-73 |

|

Muestra: LÁMINA PLATA |

||||

ELEMENTO |

Plata (Ag) |

Calcio (Ca) |

Silicio (Si) |

Cobre (Cu) |

Oro (Au) |

|

% p/p |

99.18 |

0.367 |

0.347 |

0.056 |

0.054 |

|

En la tabla 4 se presenta el resultado del análisis realizado por FRX de la muestra tomada de la granalla de plata, cuyo contenido es del 99.18%, esto es, de alta pureza, equivalente a una ley de 991.8 (992) milésimas, ideal para la encuartaciòn.

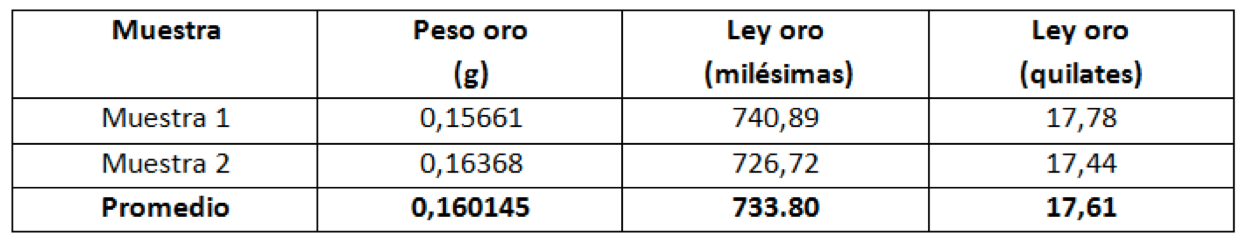

Tabla 5. Resultados del análisis por copelación de las muestras de oro

Como se deriva de la tabla 5, el contenido de oro en las dos muestras analizadas por copelación fue del 74.09 % y 72.7 %, que corresponden a un oro de ley 740,89 (741) y 726,72 (727) milésimas o de 17,78 y 17,44 quilates, respectivamente. Considerando el promedio ponderado entre los ensayos de FRX y el de copelación, equivaldría a un oro de ley 725.25 milésimas o 17.41 quilates, cuando realmente se esperaban 18 kilates según el proveedor del oro.

En la tabla 6 se presentan los resultados de los volúmenes de gases emitidos durante el proceso de fusión con soplete de oxiacetileno de la aleación oro, plata y cobre.

Tabla 6. Resultados de los niveles de gases emitidos durante el

proceso de fusión usando oxiacetileno como combustible.

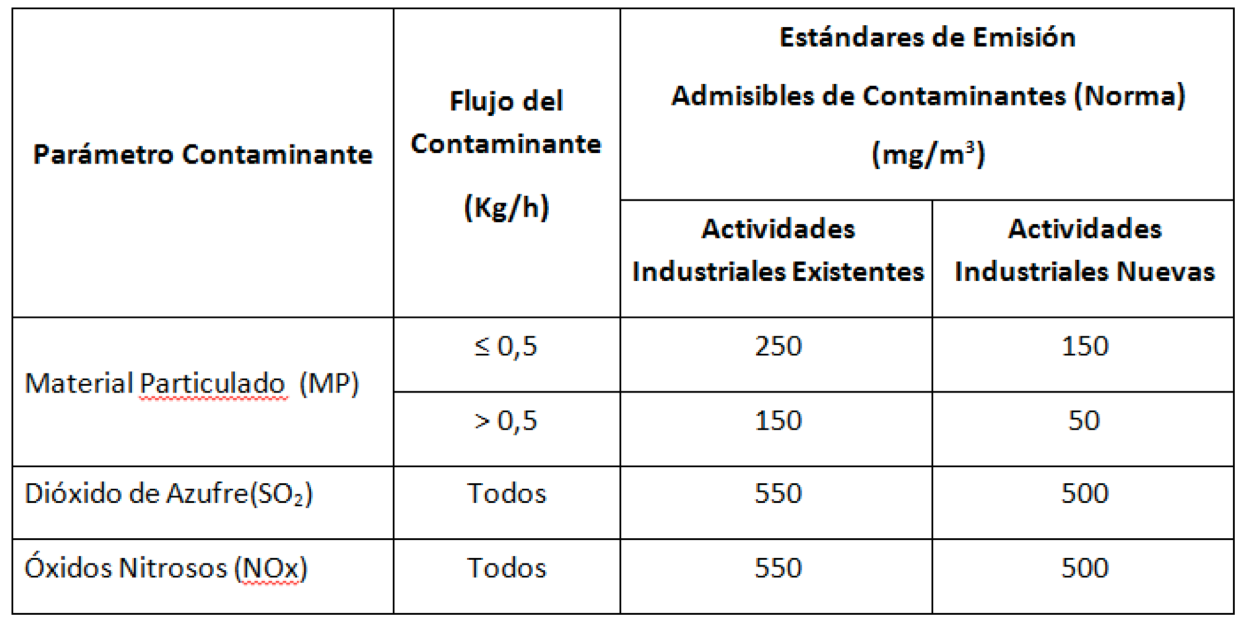

En la tabla 7 se presentan, según la normatividad colombiana, los límites permitidos de SO2 y NOx emitidos al aire desde fuentes fijas puntuales, provenientes de actividades industriales.

Tabla 7. Estándares de emisión admisibles de SO2 y NOx al aire para

fuentes fijas de actividades industriales a condiciones de referencia (25 °C

y 760 mm. Hg) con oxígeno de referencia del 11% (Minambiente, 2008).

Al comparar los valores correspondientes de las Tablas 6 y 7, se observa que los niveles de SO2 y NOx emitidos durante el proceso de fusión superan los permitidos por la normatividad vigente en un promedio de 12 y 14 veces respectivamente. Con relación a los demás parámetros medidos de O2, CO y CO2, la norma no estipula valores de referencia al respecto.

En la tabla 8 se presentan los resultados de las emisiones de los vapores NOx, a las tres concentraciones de ácido nítrico experimentadas 16.25%, 40% y 50% porcentaje en volumen, en el proceso de refinación del oro. Es importante resaltar que las emisiones fueron medidas en caliente y en tres momentos diferentes: al inicio, al intermedio y al final de la reacción.

Tabla 8. Resultados de los niveles de vapores NOx

emitidos durante la refinación de oro con ácido nítrico.

Como se observa en la tabla 8, a todas las concentraciones de HNO3 empleadas la emisión de vapores nitrosos es alta al inicio de la reacción de refinación; en el intermedio de esta se obtiene la máxima emisión (superando los límites permitidos por la norma, tabla 6). Posteriormente la emisión de vapores nitrosos disminuye a medida que va finalizando la reacción (la plata como reactivo límite), siguiendo un comportamiento tipo parabólico. Un aspecto notable es el hecho de que a la mayor concentración de HNO3 utilizada (50%), se presentaron las menores emisiones de vapores NOx en los tres puntos evaluados de la reacción (puede ocurrir esto porque la plata es el reactivo límite), superando la emisión en el intermedio de esta en un poco menos a dos veces el límite permitido. Los niveles medidos en los otros puntos resultaron inferiores a los valores de referencia estipulados en la norma.

Los residuos líquidos resultantes del proceso de refinación de oro con ácido nítrico, se dispusieron dentro de recipientes debidamente rotulados y diluidos con agua destilada, hasta completar un volumen de tres litros de solución para el análisis fisicoquímico en los laboratorios de estudios ambientales de la Universidad de Antioquia. La tabla 9 presenta los resultados del análisis fisicoquímico realizado a los residuos líquidos provenientes de la refinación del oro, a las tres concentraciones de ácido nítrico utilizadas.

Tabla 9. Resultados del análisis fisicoquímico de los efluentes

líquidos resultantes de la refinación de oro con ácido nítrico.

PH |

U.PH |

2-12 |

<LDM |

<LDM |

<LDM |

LDM: Límite de Detección del Método Aplicado

La tabla 10 presenta los límites permitidos por la normatividad colombiana en los residuos líquidos para ser descargados a la red del alcantarillado público y/o a cuerpos de agua (DAMA, 1997). Se colige de la mencionada tabla que los niveles de los metales Cd, Cu, Ni y Ag en los residuos líquidos resultantes de la refinación del oro con HNO3 a las tres concentraciones usadas, superan los límites permitidos por las normas sobre vertimientos.

Presentando mayores concentraciones de los mismos al utilizar el ácido nítrico al 50 % en volumen.

El nivel de cinc (Zn) es cercano al límite establecido y los demás parámetros, como el contenido de plomo, sólidos sedimentables, sólidos suspendidos totales y temperatura, cumplen con la normatividad. El PH dio menor a 2 a todas las concentraciones de ácido nítrico utilizadas, esto indica que necesariamente hay que aumentarlo mediante la adición de reactivos básicos o por dilución hasta el límite permitido entre 5 y 9. Los altos niveles de plata y cobre en los residuos líquidos de la refinación del oro se explican porque estos metales fueron utilizados para encuartar el oro con el fin de alcanzar una refinación de muy buena calidad.

De acuerdo con lo anterior, es imperativo establecer la buena práctica de recuperar los metales pesados ya sea por métodos químicos o electroquímicos antes de realizar los vertimientos a los cuerpos de agua o al alcantarillado público.

Tabla 10. Límites máximos permisibles por la normatividad colombiana

para vertimientos de residuos líquidos a la red de alcantarillado público

y/o a cuerpos de agua (DAMA, 1997).

Los niveles de los óxidos SO2 y NO2 emitidos durante el proceso de fusión de los materiales usando oxiacetileno superan en promedio en 12 y 14 veces respectivamente, los valores permitidos por la norma colombiana para fuentes fijas. Esto significa que no es conveniente, desde el punto de vista ambiental y laboral, trabajar en joyería con gas oxiacetilénico para fundir los materiales.

Con base en los datos obtenidos de emisiones de vapores nitrosos generados durante el proceso de refinación del oro con ácido nítrico, en general, puede concluirse que el empleo de una solución de HNO3 al 50% en caliente, además de acelerar la disolución de los metales plata y cobre y otros que pueda contener el oro a refinar, genera menos emisiones de vapores nitrosos, lo cual es favorable desde el punto de vista ambiental y laboral.

Como puede observarse de los resultados fisicoquímicos de los efluentes residuales resultantes de la refinación del oro con ácido nítrico, estos no deben ser vertidos directamente en el sistema público de recolección, en razón a que en general los niveles de sus componentes metálicos sobrepasan considerablemente los permitidos por la normatividad aplicable sobre vertimientos de residuos líquidos. Por consiguiente, estos deberán ser tratados previo a su disposición final con el fin de recuperar la mayor cantidad posible de metales disueltos nocivos para el ambiente como la plata, cobre, cadmio y plomo, con lo cual, además de obtener un beneficio económico, se mitigaría sustancialmente el impacto negativo al medio ambiente.

De acuerdo con los resultados obtenidos en la caracterización de las emisiones, es necesario y conveniente que en los talleres de joyería se tomen las acciones de prevención y gestión necesarias para evitar la contaminación ambiental en los procesos críticos. De la misma forma, se deben implementar en procesos como fusión y calcinación de materiales, así como en la refinación del oro con ácido nítrico, elementos de control como campanas extractoras de humos, vapores y gases que dispongan de filtros adecuados. Igualmente se pueden emplear elementos extractores de vapores, o depuradores de gases con el fin de mejorar y preservar la calidad del aire, asegurar un ambiente laboral sano y evitar o reducir el deterioro del medio ambiente y la salud, causado por la emisión directa de contaminantes gaseosos al aire como SO2 y NO2, con lo cual se pueden mejorar la calidad de vida de los trabajadores y pobladores aledaños a los talleres y propiciar de esta forma un desarrollo sostenible de la actividad joyera.

Los autores agradecen al Servicio Nacional de Aprendizaje –SENA- sede Itagüí, por su apoyo financiero al proyecto “Estudio de los elementos contaminantes emitidos por los procesos de aleación, fusión y refinación de metales preciosos, utilizados en la joyería tradicional y de alta joyería, determinando los medios óptimos para mitigar el impacto ambiental”. Igualmente al ingeniero Juan Pérez, a la administradora Marisol Osorio y al personal del Laboratorio del Grupo de Ingeniería y Gestión Ambiental (GIGA) de la facultad de ingeniería de la Universidad de Antioquia, por su participación con las mediciones ambientales y al Laboratorio de Estudios Ambientales de esta misma institución por sus servicios en los análisis fisicoquímicos de los materiales trabajados.

Alejandro, S. (2015). Proceso de recuperación de oro a partir de los residuos generados por la Joyería “Esmeralda”. Universidad Central del Ecuador, p. 125.

Alguacil, F.J. (1994). El refino del oro. Revista Metalurgia, Madrid, pp. 182-191

Cantor López (2013). Control de la contaminación atmosférica. Universidad Nacional Abierta y a Distancia, p. 123.

Corporación Financiera Internacional –IFC- (2007). Guía sobre medio ambiente, salud y seguridad para la fusión y refinado de metales, p. 27.

Departamento Técnico Administrativo del Medio Ambiente (1997). Resolución N° 1074 del 28 de octubre de 1997. Por la cual se establecen estándares ambientales en materia de vertimientos, Santa Fe de Bogotá.

Martínez E. (2004). Minería: repercusiones ambientales y sociales. Observatorio Medioambiental, Alicante, núm. 7, pp. 285-290.

Mindiola, M., Pedraza J. y Escalante, H. (2008). Índice de carga contaminante para los vertimientos generados durante el proceso de refinación química de oro en los talleres de joyería de Bucaramanga. Dyna, Año 75, Nro. 156, pp. 135-146.

Ministerio de Ambiente, Vivienda y Desarrollo Territorial (2008). Resolución Número 0909 del 5 de junio de 2008. Por la cual se establecen las normas y estándares de emisión admisibles de contaminantes a la atmósfera por fuentes fijas y se dictan otras disposiciones, Santa Fe de Bogotá.

Organización Internacional del Trabajo –OIT- (2001). Enciclopedia de salud y seguridad en el trabajo, capítulo 82. Instituto Nacional de Seguridad e Higiene en el Trabajo, España.

Ponce, M.A. (2005). Investigación comparativa de los métodos clásicos de refinación de oro en eficiencia y costos para pequeñas refinerías de oro. Universidad Nacional de Ingeniería, Perú, p. 169.

Reyes e Higuera (2004). Estudio experimental del proceso de refinación de oro con ácido nítrico utilizado en los talleres de Bucaramanga. Universidad Industrial de Santander.

Unidad de Planeación Minero Energética –UPME- (2007). Producción más limpia en la minería del oro en Colombia. Ministerio de Minas y Energía, p. 9.

Weinberg, Jack (2007). Introducción a la Contaminación por Mercurio para las ONG. Red Internacional de Eliminación de los Contaminantes Orgánicos Persistentes (IPEN).

1. Ingeniería de Materiales, grupo MAPRE Universidad de Antioquia, Ingeniero Metalúrgico MSc. jairo.ruiz@udea.edu.co

2. Ingeniería de Materiales, grupo MAPRE Universidad de Antioquia, Ingeniero Metalúrgico. resendatory@gmail.com

3. Ingeniería de Materiales, grupo MAPRE Universidad de Antioquia, Ingeniero Metalúrgico. wbolivar10@gmail.com

4. Ingeniería de Materiales, grupo MAPRE Universidad de Antioquia, Ingeniero Metalúrgico MSc. lopcar8@gmail.com