HOME | ÍNDICE POR TÍTULO | NORMAS PUBLICACIÓN

HOME | ÍNDICE POR TÍTULO | NORMAS PUBLICACIÓN Espacios. Vol. 37 (Nº 07) Año 2016. Pág. 26

Rafael dos SANTOS 1; Willian SCHIMITZ 2; Hiago SOARES 3; Diego Augusto de Jesus PACHECO 4

Recibido: 02/11/15 • Aprobado: 29/11/15

2. Produção Enxuta e Redução de setup

RESUMO: A alta competitividade da indústria automobilística no Brasil, fez com que as montadoras aumentassem seus investimentos em melhorias em todos os processos a fim de garantir o atendimento cada vez mais rápido e com o menor custo. Essa competição reflete nas empresas fornecedoras de peças e componentes que consequentemente tem fazer o mesmo. Baseado nesse contexto surge a necessidade de desenvolver a padronização de processos em setup celular, aplicando os conceitos Troca Rápida de Ferramenta e simplificação das operações facilitando os procedimentos. O presente artigo tem por justificativa apresentar as melhorias obtidas através da aplicação da TRF e do trabalho padrão dentro do setup celular. As ações implementadas visam melhorar a eficiência da célula e através dos resultados obtidos melhorarem o lead time e flexibilidade, podendo até aumentar o mix de produtos da mesma. |

ABSTRACT: The high competitiveness of the automotive industry in Brazil, meant that automakers increase their investments in improvements in all processes in order to ensure compliance faster and faster and at the lowest cost. This competition reflects the suppliers of parts and components which consequently has to do the same. Based on this context there is a need to develop standardization of processes in cell setup, applying the concepts Quick Change Tool and streamlining operations facilitating the procedures. This article is justification to present the improvements resulting from the application of TRF and standard work within the cell setup. The implemented actions aimed at improving the efficiency of the cell and through the results obtained improve the lead time and flexibility and may even increase the product mix of the same. |

A melhoria contínua é inerente aos processos de qualquer empresa do ramo automobilístico. Entregar o produto no tempo certo, na quantidade certa e na qualidade certa é fundamental para toda a empresa que quer se manter no mercado. A melhoria contínua do processo produtivo, a fim de se agregar mais valor com menos desperdício, envolve toda a participação das pessoas dentro de um contexto organizacional, sejam elas gerentes ou operários (BERTAGGLIA, 2003)

Para isso acontecer, é necessário um investimento pesado em melhorias, porém, nem sempre precisa ser um investimento financeiro. A análise do processo interno pode fazer toda a diferença quando falamos de atendimento ao cliente. Aplicar as inúmeras ferramentas de melhoria disponíveis pode fazer com que qualquer empresa atinja objetivos bem maiores que os atuais. A revisão de processos obsoletos reverte em ganhos de produção, ergonomia e diminuição do Lead Time da fábrica.

Este trabalho tem por finalidade identificar, analisar e reduzir as perdas no setup na máquina restrição da célula, desta forma diminuir a ociosidade do operador da máquina gargalo, pois nesta máquina não é necessário fazer setup. Será realizada análise cronológica identificando os procedimentos que demandam mais tempo para serem realizado e posteriormente feito uma reunião com operadores, técnico de preset, líder e supervisor de produção para discutir sobre as perdas.

Para o atendimento do objetivo pretendido, este trabalho inicia com uma revisão Teórica apresentando conceitos de Sistema Toyota de Produção, Troca Rápida de Ferramenta, setup, melhoria continua e sete perdas do processo produtivo. Após a revisão, metodologia de pesquisa e estudo de caso onde serão apresentadas as mudanças aplicadas no processo junto com uma tabela para comparação do setup celular antes e depois da melhoria aplicada e conclusão.

O Sistema Toyota de Produção desenvolvido pela Toyota Motors Company que teve como precursores Kiichiro Toyoda, Taiichi Ohno nasceu devido à necessidade de aumentar a economia do país após o período pós- guerra. Com a economia falida, adotar o método de produção em massa estava descartado já que não havia capital para tal investimento. A saída era criar maneiras de reduzir ao máximo o desperdício baixando o custo de fabricação. Então, para conseguir atingir os objetivos foram criados pilares do STP, onde o principal é o Just in Time. Just in Time é um sistema de administração da produção que determina que nada deve ser produzido, transportado ou comprado antes da hora exata. Com este sistema, o produto ou matéria prima chega ao local de utilização somente no momento exato em que for necessário. Os produtos somente são fabricados ou entregues a tempo de serem vendidos ou montados.

De acordo com Schonberger (1984), idealizador da expressão JIT, a filosofia just-in-time derivou-se do sistema "apenas a tempo", e que, a ideia do JIT foi encampada então por outras fábricas de equipamentos originais que passaram a solicitar às suas fornecedoras entregas "apenas a tempo". O entendimento sobre o JIT é que ele não é nenhum tipo de pacote de software e sim uma filosofia de bom senso, cuja essência é enunciada por meio de duas expressões que resumem em: o hábito da melhora e a eliminação de práticas de desperdício (Dear, 1991).

A melhoria contínua está relacionada à capacidade de resolução de problemas (BRESSANT et al., 2001) por meio de pequenos passos, alta frequência e ciclos curtos de mudança(BRESSANT et al., 2004). Os objetivos da melhoria contínua podem ser alcançados por meio de um processo gradual de aprendizagem organizacional, o qual pode ser resumido nas seguintes etapas (BRESSANT et al., 2001):

Segundo (SHINGO, 2000) a técnica de Troca Rápida de Ferramentas tem como objetivo a redução dos tempos improdutivos gastos na preparação da máquina para a mudança de lote. Partindo do princípio que vai desde a organização do posto de trabalho até a sua automatização, esta técnica distingue as operações de mudança de ferramentas em operações.

De acordo com (SHINGO, 2000 apud Strapasson, 2012) o sistema de Troca Rápida de Ferramentas teve sua origem no ano de 1950, quando Shingo conduziu um estudo de melhoria de eficiência na capacidade das prensas de estampagem na planta Mazda da Toyo Kogyo em Hiroshima. Foi nessa experiência que Shingo observou a existência de dois tipos de setup: a) Setupinterno: Atividades que podem ser realizadas somente com a máquina parade; b) Setupexterno: Atividades que podem ser realizadas com a máquina em funcionamento.

De acordo com Seidel (2003, p. 46 apud Vergani, 2012), "setup é o ato de trocar e ajustar os dispositivos e ferramentas de uma determinada máquina que está produzindo um determinado tipo de peça para poder produzir outro tipo de peça". "Tempo de setup é todo o tempo decorrido desde a última peça boa produzida no lote anterior pela máquina até a primeira peça boa do lote subsequente". Nesse tempo, estão incluídas todas as regulagens e medições necessárias até que a primeira peça boa seja produzida. Shingo (1996, p. 248) define ajustes como procedimentos que devem ser eliminados da troca de ferramentas, porque geram desperdícios, e muitas vezes não seguem nenhum padrão. O Setup interno, que só podem ser realizadas com a máquina parada e o setup externo, que só podem ser realizadas com a máquina em funcionamento. A TRF é reconhecida como um método que auxilia na redução do tempo de setup, podendo ser aplicada em qualquer máquina ou processo de fabricação.

Dentro do contexto de produção, perda é todo trabalho necessário devido às condições atuais, mas que não agregam valor ao produto final e desperdício é todo trabalho desnecessário que não é identificado.

Segundo Sistema Toyota de Produção, os principais objetivos são: eliminar ou minimizar desperdícios (SHINGO, 1996; OHNO, 1997) e obter altos volumes de produção com a flexibilidade necessária para atender as demandas e alterações do mercado de maneira eficaz (WOMACK; JONES, 1998). As sete perdas classificadas pelo Sistema Toyota de Produção são:

O objetivo deste artigo possui um caráter exploratório, envolvendo um levantamento da literatura da ferramenta estudada. Para a resolução do problema foi usado procedimentos técnicos de estudo de caso, onde foi possível contrastar a situação atual de setup na célula X, especificamente na MÁQUINA 123 e MÁQUINA 456, com as novas possibilidades de ganho de tempo e deslocamento, de acordo com o método proposto.

O estudo de caso a ser apresentado neste artigo é referente a uma operação do processo de furação e montagem da peça 123 (junta deslizante) na MÁQUINA 123 e MÁQUINA 456 conforme layout figura 1. Essa peça, conforme mostrada na figura 2 (desenho meramente ilustrativo) é colocada entre a caixa de câmbio e o semi-eixo homocinético, tendo a função de transmitir o movimento da caixa de câmbio para as rodas do veículo. A operação de furação é considerada restrição da célula, e com as perdas existentes acaba se tornando o gargalo.

Figura 1: Layout da célula

----

Figura 2: Imagem da peça 123 : junta deslizante.

Durante o estudo de caso, foram observadas as seguintes funções dos operadores na operação de setup.

Quadro 1: Operações de setup

Atividades para realização do Setup da Célula X |

|

antes da melhoria realizada |

|

Setup Externo - Máquina trabalhando |

|

1 |

Operador busca carrinho com ferramental no Preset |

2 |

Operador verifica dispositivos |

3 |

Operador troca o contêiner de peças |

Setup Interno - Máquina parada |

|

1 |

Retirar bases da placa (24 unidades e 24 parafusos) |

2 |

Colocar 24 bases da nova peça a ser produzida |

3 |

Troca do porta ferramenta (cone hidráulico) |

4 |

Inserção de OFF SET ferramenta |

5 |

Troca do programa CNC |

No momento em que o operador precisa realizar setup na máquina, o mesmo precisa caminhar por aproximadamente 25 metros até chegar à sala da área de PRESET, onde espera ser atendido pelo técnico que fornece o carrinho com ferramental da peça nova, então o operador se desloca novamente para a máquina. Ao chegar à máquina, o mesmo operador 1 verifica os dispositivos enquanto os outros dois operadores terminam as peças do lote que irá sair. Após a verificação, o operador 1 sai novamente da célula para trocar o contêiner da peça nova. Nesta situação percebeu-se a existência de dois tipos de perdas: 1) Perda por espera; 2) Perda por movimentação desnecessária do operador.

No setup interno foi identificada a dificuldade de substituir os cones hidráulicos devido ao excesso de procedimentos para realizar o mesmo e as constantes falhas do conjunto mecânico que é responsável pelo movimento de extração do cone. A cada falha desse conjunto, a manutenção mecânica era chamada para resolver o problema, tornando o setup mais demorado. Outro ponto de dificuldade é a substituição das vinte e quatro bases, pois muitos parafusos que fixam as mesmas estavam danificados e dificultaram a troca.

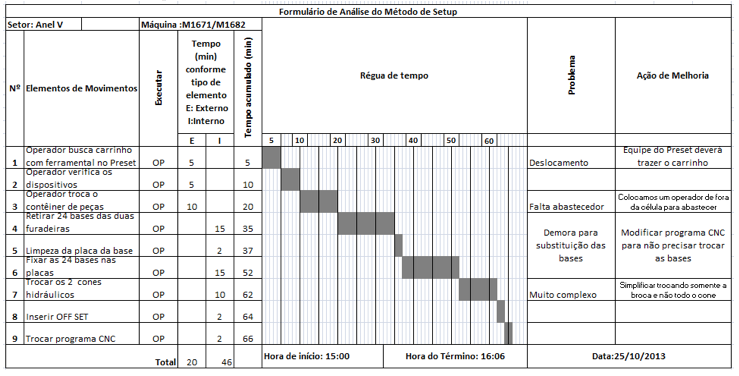

Após a observação das atividades e cronometragem dos tempos de cada atividade, reunimos operadores, técnicos de PRESET, líder de equipe e supervisor de produção para discutir sobre os resultados. Destacando os pontos chaves das operações, então começamos a implantar as melhorias. De acordo com as tabelas 1 e 2 a seguir, pode ser observado as dificuldades encontradas e as ações tomadas para resolução do problema.

Tabela 1: Análise de setup antes da melhoria

----

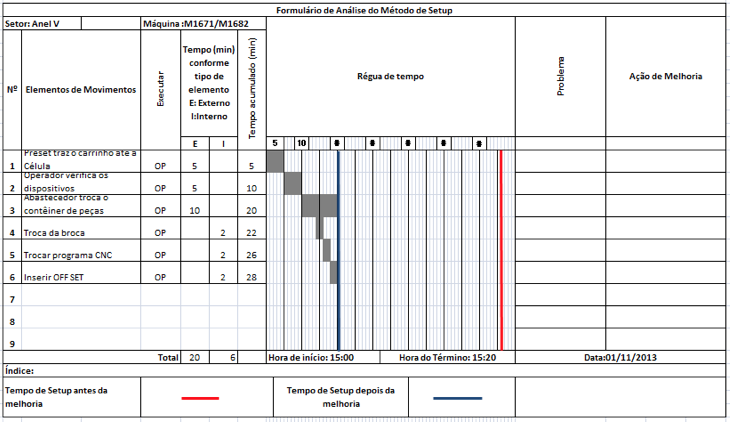

Tabela 2: Análise de setup depois da melhoria

A partir das tabelas percebe-se que antes da melhoria o tempo de setup era de 66 minutos e após as melhorias implantadas descritas na Tabela 1, o tempo passou para 26 segundos.

Após a implementação das melhorias, foi constatado que algumas atividades poderiam ser feitas ao mesmo tempo desde que fossem divididas as tarefas entre os operadores e a inclusão do abastecedor da célula. A empresa possui mais três células, onde precisam de movimentação de materiais, portanto a inclusão do abastecedor foi muito vantajosa para a empresa, pois reduziu a movimentação dos operadores das células e consequentemente aumentando a eficiência das mesmas e principalmente durante o setup da célula estudada.

O presente artigo identificou as melhorias obtidas através da aplicação da TRF e do trabalho padrão dentro do setup. As ações implementadas visaram melhorar a eficiência da célula melhoraram o lead time. As eliminações do sistema de troca do cone hidráulico e dos procedimentos para a realização do mesmo melhoraram em questão de tempo e intervenção da manutenção durante o setup, agora o cone hidráulico fica fixo, apenas a broca é trocada. Esta melhoria ajudará na questão de treinamento de novos operadores, já que foi reduzido o número de procedimentos na máquina, tornando mais fácil sua operação. A substituição da broca durante o trabalho foi favorecida, pois com a simplificação implantada, reduziu o tempo de troca de dez minutos para 2 minutos.

O deslocamento do operador 1 foi eliminado, pois o técnico de PRESET foi incluído no setup, agora o próprio técnico leva e verifica o ferramental e dispositivos antes de entrar na célula. A eliminação das trocas das vinte e quatro bases contribuiu para o tempo total do setup. As bases se tornaram fixas, reduzindo o número de itens a serem verificados durante o setup e eliminando a chance de erro ao separar ferramentais.

O trabalho realizado mostrou o quanto é vantajosa a aplicação de um sistema de Troca Rápida de Ferramenta, possibilitando uma melhoria contínua de seus processos produtivos, com eliminação de desperdícios e aumento de produtividade. Todo e qualquer ganho adquirido no momento de uma troca de ferramenta é extremamente válido, pois possibilitam as empresas se tornarem mais competitivas e flexíveis neste atual ambiente industrial competitivo em que vivemos, conseguindo assim atender mais e melhor nossos clientes.

ANTUNES, Junior J. A. V; RODRIGUES, Henrique Luís. A teoria das restrições como balizadora das ações visando a Troca Rápida de ferramentas. Prod. vol.3 no.2 São Paulo Jul./Dec. 1993.

DIONYSIO, André F.; DIONYSIO, Cristina C. Troca Rápida de Ferramenta (TRF): Sua aplicação na redução de setup. 2009.

FERREIRA, Paulo G.; CIUCCIO, Ricardo L. Princípios do Lean Manufacturing: A autonomação como ferramenta para o aumento da produtividade e competitividade na indústria. 2012.

FLOGLIATTO, Flávio S.; FAGUNDES, Paulo R. M. Troca rápida de Ferramentas: proposta metodológica e estudo de caso. Gest. Prod. vol.10 no.2 São Carlos Aug. 2003.

LAZARIN, F.; OLIVEIRA, M. A aplicação das práticas Lean Manufacturing gestão visual, rodízio de funções, redução do tamanho de lote, empowerment e equipes de trabalho: um estudo de uma empresa fabricante de transmissões. XIX Simpósio de Engenharia de Produção, 2012. – USP – São Carlos.

MACIEL, Aline C.; MONTEVECHE. José A. B.; MIRANDA, Rafael C.; FAGUNDES, Liliane D. Análise do impacto dos tempos de setup na disponibilidade operacional de uma máquina de corte através da simulação a eventos discretos. 2012.

OHNO, T. Sistema Toyota de Produção – Além da Produção em Larga Escala, Porto Alegre, Editora Bookman, 1997.

OLIVEIRA, Antônio C. Estudo de caso – Implementação do sistema de setup rápido smed – sr em uma empresa fabricante de autopeças.2012.

PEREIRA, Maryna M. N. Autogestão e toyotismo: Os modelos que se completam. Anais: XXXII Enegep. Bento Gonçalves, RS, 2012.

POZO, Hamilton. Teoria das Restrições: O sucesso através de redução do tempo setup em uma pequena indústria de manufatura. eGesta, v. 3, n. 3, jul.-set./2007, p. 156-196.

SHINGO, S. Sistema Toyota de Produção - do ponto-de-vista da Engenharia de Produção. Porto Alegre, Editora Bookman, 1996a.

SHINGO, S. Sistema de Produção com Estoque-Zero: O Sistema Shingo para Melhorias Contínuas. Porto Alegre, Editora Bookman, 1996b.

STRAPASSON, Marcelo. LEITE, Higor. V. R. Troca Rápida de Ferramenta: Estudo de caso em uma indústria do setor Metal Mecânico. Anais: XXXII Enegep. Bento Gonçalves, RS, 2012.

VERGANI, Rodrigo; KALNIN, Joanir L; SANTOS, Sandro R.; COSTA, Carlos A. Utilização dos conceitos de troca rápida de ferramentas em um processo de fabricação de componentes automotivos. Anais: XXXII Enegep. Bento Gonçalves, RS, 2012.

1. Departamento de Engenharia de Produção. FTEC Faculdades Tecnológicas, Porto Alegre, RS, Brasil. EMail: ju.rafael@hotmail.com

2. Departamento de Engenharia de Produção. FTEC Faculdades Tecnológicas, Porto Alegre, RS, Brasil. Email: Willianm.schmitz@yahoo.com.br

3. Departamento de Engenharia de Produção. FTEC Faculdades Tecnológicas, Porto Alegre, RS, Brasil. Email: Hiagosoares18@hotmail.com

4. Centro Universitário Ritter dos Reis - UniRitter, Porto Alegre, Brazil. Email:profdajp@gmail.com