Vol. 41 (Nº 01) Año 2020. Pág. 23

ACOSTA, Juan 1; BALDIRIS, Ildefonso 2; GONZALEZ, Ángel 3; CABEZA, Daylin 4 y FAJARDO, Juan 5

Recibido: 08/07/2019 • Aprobado: 11/01/2020 • Publicado 15/01/2020

RESUMEN: Las empresas dedicadas a la producción de materiales para construcción aplican planes de mejora en las líneas de producción con mayor frecuencia de problemas, con el fin de reducir sistemáticamente las no conformidades en sus productos. Para este proyecto se utilizaron datos suministrados por una empresa del sector en el último trimestre del 2014 y primero del 2015 y mediante la aplicación de control estadístico de procesos se evaluó el cumplimiento de la normatividad para la producción de sus productos. |

ABSTRACT: Companies dedicated to the production of construction materials, apply improvement plans in the production lines with greater frequency of problems, in order to systematically reduce Non-conformities with their products. For this project, data supplied by a company in the sector was analyzed, and through the application of statistical process control, compliance of the regulations for the production of its products was evaluated. |

La calidad, junto con la productividad, son fuentes primordiales y claves de la competitividad de todas las organizaciones del mundo. En este contexto, las organizaciones industriales deben gestionar la calidad de sus productos para garantizar y/o asegurar que estos cumplen con los estándares de calidad establecidos. De acuerdo con diferentes autores, se reconoce que un determinado nivel de calidad del producto se consigue como consecuencia de seguir unos procesos operativos suficientemente contrastado, por ello, es necesario realizar un constante seguimiento a los procesos productivos para hacer predecible la calidad del producto y asegurar que ese responde a las necesidades objetivas del cliente, logrando de esta forma aumentar la productividad y disminuir los costes de la empresa (Rodríguez, 2014)(Díaz, 2009).

En toda empresa o industria es de vital importancia la calidad del proceso que se realiza, con el fin de obtener un producto con las condiciones adecuadas (Deming, 1989), de manera que se cumpla tanto con los requerimientos que exige el cliente, como con las especificaciones fijadas en la norma, y esto se logra manteniendo el proceso bajo control. Por ello, es necesario desarrollar e implantar una serie de estrategias de planificación y esquematización para todas las actividades que se llevan a cabo, teniendo en cuenta los factores que pueden incidir sobre el proceso (López, 2014) (San Miguel, 2009).

El control estadístico permite determinar parámetros dentro de los cuales se debe regir el proceso para que sea de calidad, de manera que cumpla con las especificaciones del cliente generando así mayor confianza de parte del mismo, además mediante el análisis de los datos obtenidos se pueden eliminar las causas que generan los defectos en el producto, y de esta forma evitar los denominados “costos de no calidad” incrementando así la productividad y competitividad de la industria (Gutierrez, 2009) (Montgomery, 2013).

La conformidad se puede medir tomando como referencia los resultados esperados y compararlos con los resultados obtenidos. La conformidad es una característica que está determinada por el cliente y por las normas estipuladas de acuerdo con el proceso de producción. Un producto no conforme es aquel que no cumple con algún requisito del sistema de gestión de la calidad (Icontec, 1997).

Es importante que toda industria implemente un plan de acción para los productos no conformes, con el fin de no generar perdida de utilidades a la empresa (Cuatrecasas, 2005). Además, es fundamental identificar las posibles causas de defectos, con el fin de generar un proyecto estratégico que permita mejorar el proceso productivo y dar inicio a un mejoramiento continuo en la industria (León, 2012). El objetivo de este trabajo es determinar el estado del proceso productivo para la producción de tejas de polivinilcloruro en una empresa manufacturera colombiana utilizando técnicas de control estadístico de procesos.

Para el desarrollo del proyecto se realizaron entrevistas al grupo encargado del control de calidad en el proceso de producción de tejas de la empresa, quienes proporcionaron la información sobre el funcionamiento del proceso. Se procedió a la adquisición de los datos de las variables que influyen en la calidad de las tejas. La información recopilada es del último trimestre del año 2014 y del primer trimestre del año 2015.

En primera instancia se realizó prueba de Shapiro Wilks para probar la normalidad de los datos suministrados por la compañía del proceso de producción de tejas. Se aplicaron herramientas estadísticas como diagrama de Pareto de primer nivel para identificar la variable con mayor cantidad de productos no conformes, y diagrama de Pareto de segundo nivel, para detallar el análisis. Después de identificado el problema con mayor frecuencia se realizó diagrama de Ishikawa para detectar las posibles causas que generan la no conformidad, y de esta manera desarrollar una propuesta de mejora para incrementar la productividad del proceso (Liliana, 2016) (Montgomery, 2009).

Luego se elaboraron cartas de control para valorar el estado del proceso, en términos de estabilidad y capacidad. Con el fin de caracterizar el proceso se calcularon los índices de capacidad, los cuales proporcionaron información para establecer si el proceso cumple con las especificaciones (Montgomery, 2013). El análisis estadístico aplicado al proceso de las tejas fue hecho utilizando el software estadístico Statgraphics Centurion XVIII.

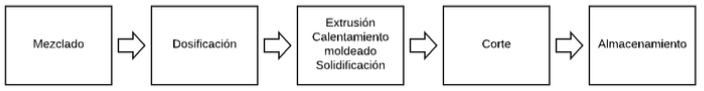

En el inicio del proceso el polivinilcloruro es mezclado con una serie de plastificantes en torres del almacenamiento llamadas silos. A través de tuberías se traslada la mezcla mediante transporte neumático a la tolva dosificadora. Luego, pasa a la extrusora que calienta la mezcla hasta el estado de fusión convirtiéndolo en una masilla. Esta es transportada a una corrugadora que tiene como función darle forma a la teja. Luego el material ya extruido se enfría y se solidifica para ser cortado por la guillotina de acuerdo con las medidas fijadas, al final de la línea de producción se encuentra un operario encargado de verificar si la teja cumple o no con los requisitos estipulados de calidad, si esta no cumple se toma como scrap y se envía al molino para reproceso. En la figura 1 se indica proceso el por medio de un diagrama de bloques.

Figura 1

Diagrama de bloque para el proceso

productivo de tejas de PVC.

Previo al análisis se realizó prueba de Shapiro Wilks para probar la normalidad de los datos suministrados. En todos los casos para p-valor > 0.05 los datos siguen una distribución normal. Los resultados fueron p-valor = 0.065 para el último trimestre del año 2014 y, p-valor = 0.051 para el primer trimestre del año 2015. Es decir, los datos de ambos años provienen de una distribución normal.

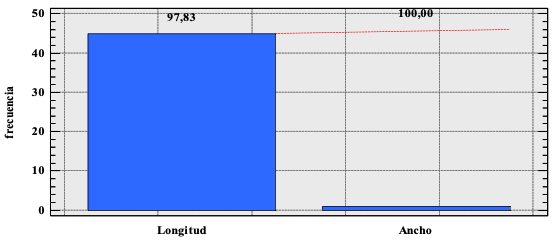

Luego de esto se realizó diagrama de Pareto para la producción del último trimestre del año 2014 con el fin de identificar el problema más frecuente en la línea de producción. Tal como se evidencia en la figura 2, el problema con mayor frecuencia en la linea de produccion de tejas de polivinilcloruro es la longitud. La proporcion de tejas no conformes para el último trimestre del 2014 según su longitud es del 23,3% por ello la empresa aplicó un plan de mejora al inicio del año 2015 para contrarestar la problemática presente en la longitud de estas.

Cabe resaltar que el proceso de produccion de tejas de polivinilcloruro se encuentra dividido en dos lineas iguales identificadas como linea 1 y 2, esta última es utilizada como linea de emergencia para cuando hay gran cantidad de pedidos y cuando la linea 1 no está disponible.

Figura 2

Diagrama de Pareto del proceso para

el último trimestre del año 2014.

Se realizó prueba de hipótesis para la proporción de tejas no conformes por cada linea para determinar si existe diferencia significativa entre ambas. El resultado fue p-valor= 0.157, es decir, se acepta la hipótesis nula de que no existe diferencia significativa entre las proporciones de tejas defectuosas de cada linea de producción.

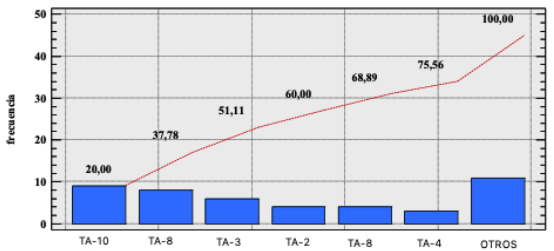

Luego del Pareto para problemas de primer nivel en el año 2014, se realizó un Pareto de segundo nivel orientado a la búsqueda de las causas del problema con mayor impacto para el último trimestre de año. Este fue elaborado por referencia de tejas. Al representar el número de tejas defectuosas según su referencia en un diagrama de Pareto de segundo nivel para el último trimestre del año 2014 se obtiene la figura 4, en la cual se observa que la teja TA-10 presenta la mayor frecuencia de defectos.

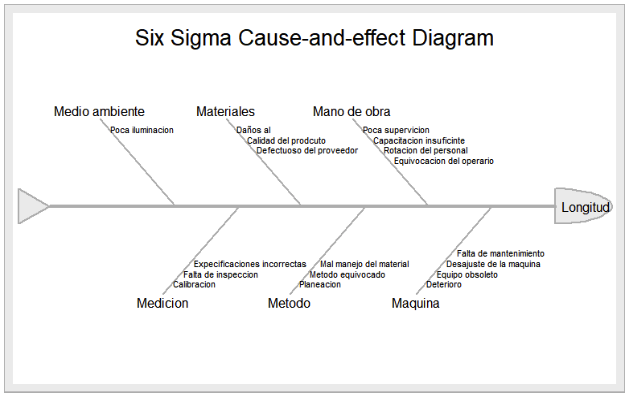

A partir de los datos recolectados en el primer trimestre del año 2015 se verificó si el plan de mejora parcialmente al momento se está cumpliendo. Se observa en la figura 3 que fueron examinadas seis dimensiones del problema: mano de obra, maquinaria, medición, métodos, medio ambiente y materiales; ya que estas influyen en la variabilidad de las características de calidad del problema presente en la longitud de la teja TA-10.

Figura 3

Diagrama de Pareto para tejas

no conformes según su referencia

De acuerdo con lo dialogado en el grupo de trabajo se llegó a la conclusión que las causas mas probables se encuentran en la maquinaria y la mano de obra.

Figura 4

Diagrama de Ishikawa para posibles

causas que generan defecto de longitud.

Se elaboraron cartas de individuales para el proceso de produccion de la teja TA-10 en el ultimo trimestre del año 2014 y primer trimestre del año 2015 para observar el proceso, analizar su variabilidad y su comportamiento a través del tiempo con el fin de decidir las más adecuadas acciones de control y de mejora.

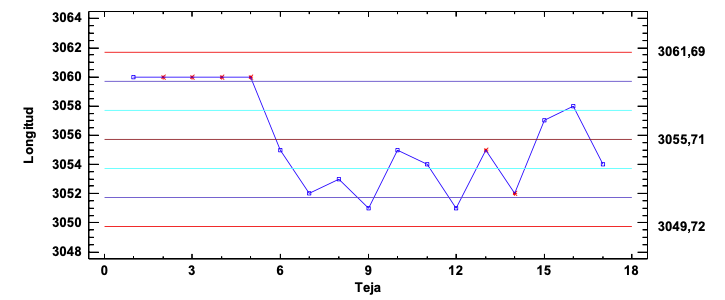

El proceso de longitud de la teja TA-10 para el último trimestre del año 2014 no ha estado funcionando de forma estable como se demuestra en la figura 5, ya que posee tendencias en la banda de dos sigmas y secuencias debajo de la línea central.

Figura 5

Carta de individuales del proceso de producción

de tejas TA10 para el último trimestre de 2014

De 17 muestras graficadas son 6 muestras las que presentan patrones especiales, por lo tanto, el índice de inestabilidad es de un 35,3% lo que indica que el proceso es muy inestable, y no es posible predecir su comportamiento a futuro.

En la figura 6 se observa que se presenta una tendencia en la banda de una sigma, por lo tanto, se concluye que el proceso se encuentra fuera de control estadístico de acuerdo con la amplitud de su variación para el último trimestre del año 2014.

Figura 6

Carta de rangos móviles del proceso de tejas

TA10 para el último trimestre del año 2014.

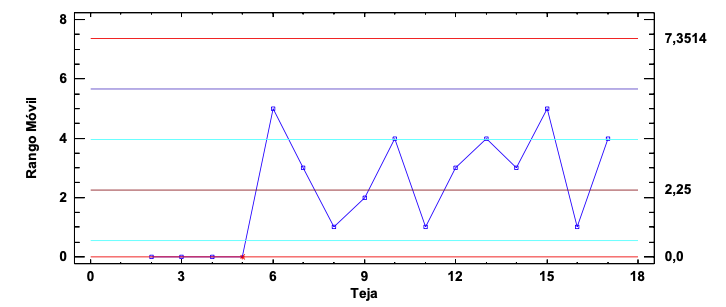

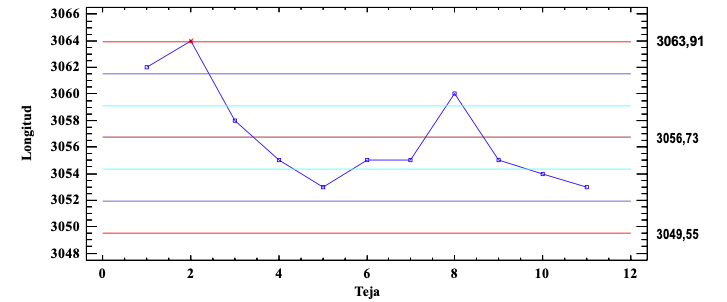

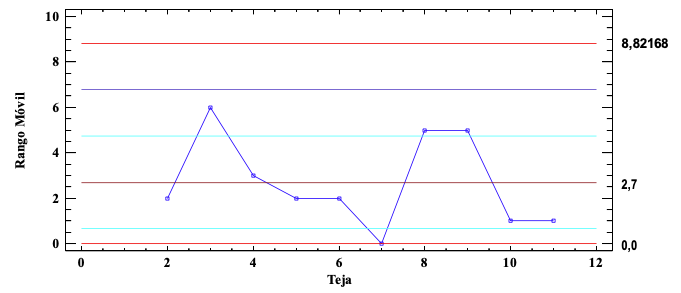

La estabilidad del proceso de producción de tejas TA-10 para el primer trimestre del año 2015 se presenta en las siguientes figuras:

Figura 7

Carta de individuales del proceso de producción

de tejas TA-10 para el primer trimestre de 2015

De 11 muestras graficadas una sola es la que se encuentra por encima del límite de control superior, pero, aunque solo fue una muestra la que estuvo fuera de control aún no es estable el proceso ya que su indice de inestabilidad corresponde a un 9,09%

Figura 8

Carta de rangos móviles del proceso de tejas

TA-10 para el primer trimestre de 2015

Del gráfico para rangos móviles se observa que, aunque existe variabilidad en la distribución del proceso para la producción de esta teja en específico, este se encuentra estable y bajo control. Al investigar lo ocurrido en la muestra 2 se encontró que durante esa hora apenas iniciaba la producción para ese día ya que el proceso no es continuo, es decir que ocurrió una falla por parte de la maquina de corte. Por tanto, se procedió a depurar el proceso y a calcular límites a futuro para predecir su estabilidad (ver tabla 1).

Tabla 1

Especificaciones de calidad

para la teja TA-10

Especificaciones |

Valor (mm) |

Esp. Superior (ES) |

3055 |

Valor nominal (N) |

3050 |

Esp. Inferior (EI) |

3048 |

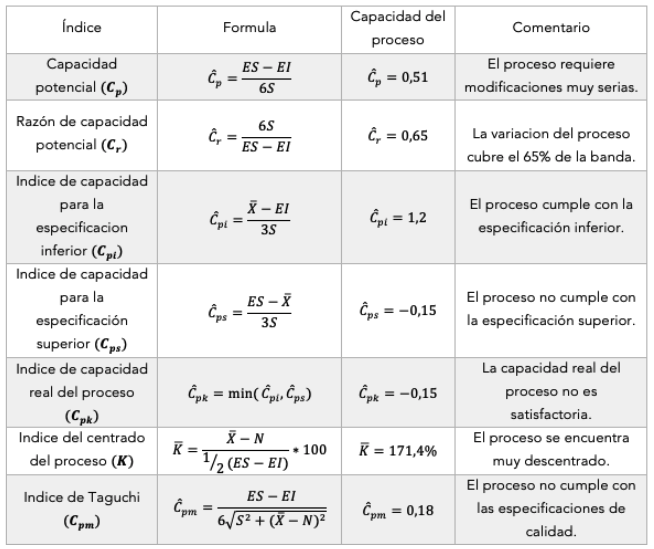

Luego de depurar el proceso se procedió a realizar los índices de capacidad para saber en qué medida las características de calidad para la teja TA-10 son satisfactorias (cumple especificaciones). En la tabla 2 se observan los resultados de la capacidad del proceso.

Luego de caracterizar el proceso a través de los índices de capacidad y las cartas de control se procedió a contrastar el proceso de los trimestres de ambos años con la normativa vigente. Para ello se realizaron pruebas de hipótesis para la especificación inferior estipulada por la NTC 1088 de la teja TA-10 (3048 mm) . El cumplimiento de ésta se dio para un p-valor= 0.05. Para los datos del último trimestre del año 2014 se obtuvo p-valor =0.999 y para el primer trimestre del año 2015 se obtuvo p-valor= 1 , es decir, que si se cumplió con la longitud mínima para la teja TA-10 en los trimestres de ambos años.

Tabla 2

Capacidad del proceso de producción para la

teja TA-10 en el primer trimestre de 2015.

Nota: La media del proceso de la teja TA-10 es

de 3056 mm y la desviación estándar es de 2.27 mm

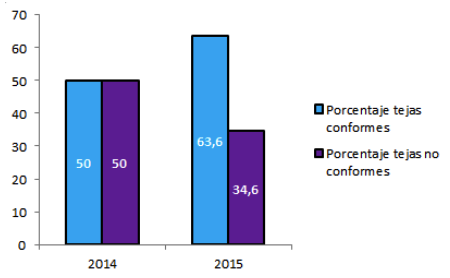

Con base en los resultados se determinó que el proceso de la línea de tejas de polivinilcloruro no es capaz de cumplir con la especificación superior, y debido a la alta variabilidad que presenta, es difícil predecir su estabilidad a futuro aun cuando ya se aplicó un plan de mejora al primer trimestre del año 2015. Con el propósito de comparar si en realidad hubo un cambio entre los trimestres de ambos años se realizaron pruebas de hipótesis en las que se aceptó que no existe diferencia significativa entre medias y varianzas del año 2014 y 2015, para p-valor>0.05.

Figura 9

Comparación Proceso

de Tejas TA-10

A partir de esto, se evidencia que como no hubo diferencia significativa entre las medias, el proceso sigue estando descentrado y aunque se redujo la varianza el proceso, aún no es apto para cumplir con la especificación superior fijada por la empresa, es decir, una especificación interna. El cambio que hubo en el proceso después de aplicar el plan de mejora se visualiza en la figura 9.

El problema encontrado para el último trimestre del año 2014 fue la longitud de las tejas. Por medio del diagrama de Pareto de segundo nivel se identificó que la teja TA-10 presentó mayor frecuencia de defectos, y las causas más probables son la maquinaria y la mano de obra.

De acuerdo a los índices de capacidad se determinó que el proceso de producción de la teja TA-10 requiere modificaciones muy serias ya que no cumple con las especificación superior; ésta es una especificación interna de la empresa ya que la norma sólo fija límite inferior. Las razones principales de no cumplimiento son que éste se encuentra muy descentrado y su amplitud de variabilidad es alta.

La variabilidad del proceso se redujo en después de aplicar el plan de mejora en el primer trimestre del año 2015, es decir, se redujo la frecuencia de no conformidades para la teja TA-10.

Los autores desean agradecer a la Universidad de Cartagena, a la Fundación Universitaria Tecnológico Comfenalco, a la universidad Tecnológica de Bolívar y SENA CINAFLUP por el apoyo en el desarrollo de esta investigación.

Cuatrecasas, L. (2005). Gestión Integral de la Calidad: Implantación, Control y Certificación. (Gestión 2000, Ed.) (Tercera). Barcelona.

Deming, E. (1989). Calidad, Productividad y Competitividad: Salida de la Crisis. (Díaz de Santos, Ed.).

Díaz, E. E., Díaz, C., Flores, L. C., & Heyser, S. (2009). Estudio de la variabilidad de proceso en el área de envasado de un producto en polvo. Información tecnológica, 20(6), 105-113.

Gutiérrez, H. (2009). Control Estadístico de la Calidad y Seis Sigma. (M. Hill, Ed.) (Segunda). Mexico.

Icontec. (1997). Norma Técnica Colombiana NTC 1088. Bogota.

León, J., & Simbaña, E. (2012). Diseño e Implementación de la Automatización y Monitoreo del sistema de Pesaje y Mezcla de Materia Primapara la Fabricacion de Tubería PVC en la Fabrica TIGRE S.A. Universidad Politécnica Salesiana, Quito.

Liliana, L. (2016). A new model of Ishikawa diagram for quality assessment. In IOP Conference Series: Materials Science and Engineering (Vol. 161, No. 1, p. 012099). IOP Publishing.

López, J. (2014). Transformación de Materiales Termoplásticos. (IC, Ed.). Quito.

Montgomery, D. (2013). Control Estadístico de la Calidad. (L. Wiley, Ed.) (Tercera). México.

Montgomery, D. C., Runger, G. C., & Hubele, N. F. (2009). Engineering statistics. John Wiley & Sons.

Rodríguez, M., & D’Aleman, C. (2014). Aseguramiento de la Calidad en Análisis Químico: Control interno de Calidad. Revista Meq, 11.

San Miguel, A. (2009). Calidad. (Paraninfo S.A, Ed.) (Primera). Madrid.

1. Magister en Estadística aplicada, Profesor Departamento de Ciencias Básicas, Escuela Naval de Cadetes Almirante Padilla, Cartagena, Colombia. juan.acosta@enap.edu.co

2. Magister en Ingeniería, Esp. en Administración, Profesor Programas Ambientales, SENA CINAFLUP, Cartagena, Colombia. ibaldirisn@sena.edu.co

3. Doctor en Ingeniería Química, Profesor Programa de Ingeniería Química, Universidad de Cartagena, Cartagena, Colombia. agonzalezd1@unicartagena.edu.co

4. Ingeniera Industrial, Tecnóloga en Control de Calidad, Consultora en Calidad. daylincabeza@gmail.com

5. Doctor en Ciencias Técnicas, Profesor de ingeniería Mecánica, Universidad Tecnológica de Bolívar, Cartagena, Colombia. jfajardo@utb.edu.co

[Índice]

revistaespacios.com

Esta obra está bajo una licencia de Creative Commons

Reconocimiento-NoComercial 4.0 Internacional