Vol. 38 (Nº 36) Año 2017. Pág. 4

VECINA, Tanit D. J. 1; KOTHE, Leonardo B. 2; LUZ, José L. R. 3

Recibido: 22/02/2017 • Aprobado: 11/03/2017

RESUMEN: El presente artículo muestra un estudio numérico y experimental sobre el desempeño aerodinámico de ventiladores centrífugos con los álabes hacia atrás. Las características como caudal, diferencia de presión y potencia de los ventiladores son comparadas entre los resultados de las simulaciones y las mediciones experimentales. Las simulaciones numéricas son resueltas con Fluent/ANSYS a través de la ecuación de continuidad, las ecuaciones de Navier-Stokes con medias de Reynolds (RANS) y por el modelo de turbulencia k-ω SST. La independencia de malla es evaluada por tres mallas diferentes. Los resultados demuestran una concordancia entre los resultados simulados y experimentales, la diferencia entre caudales es de apenas 4% y la potencia es del 18%. |

ABSTRACT: This paper presents a numerical and experimental study on the aerodynamic performance of centrifugal fans with backward curved blades. Features such as flow, pressure difference and power by fans are compared between the results of simulations and experimental measurements. Numerical simulations are performed with the FLUENT/ANSYS and it are resolved through the continuity equation, the Navier-Stokes equations with Reynolds averages (RANS) and the turbulence model k-ω SST. The mesh independence is evaluated by three different meshes. The results show a concordance between the simulated and experimental results, the difference between flow rates is 4% and power is 18%. |

Los ventiladores centrífugos son altamente utilizados en la industria para diversas aplicaciones, como en el área de renovación de aire, secadores industriales, aspiración de partículas y contaminantes etc. En la búsqueda continua de mejorías en el desempeño para aumentar la eficiencia energética son realizados análisis experimentales y más recientemente estudios numéricos. Hay numerosos estudios sobre esta área, en Bhope et al. (2004) realizaron un análisis teórico y experimental sobre las tensiones desarrolladas en la hélice de un ventilador centrífugo con los álabes curvados hacia atrás. En Kim et al. (2004) se desarrollaron modelos simplificados de rotores para determinar una forma optimizada de un ventilador centrífugo siroco, para eso fueron variados factores como la posición, radio de los álabes, ángulo de expansión del caracol y la anchura del rotor. Todos estos estudios tienen el mismo objetivo que el presente trabajo, buscar a través de optimizaciones un equipamiento más eficiente.

La metodología de proyecto para optimizar un ventilador está compuesta por siete etapas, la primera de todas es el estudio previo del caso, es decir, tipo de ventilador que va a ser estudiado, ecuaciones que rigen el comportamiento de dicho ventilador, dimensiones de rotor y del caracol y que otros estudios ya se han hecho de este tipo de equipamientos. Posteriormente se pasa a representar la geometría en una herramienta CAD 3D, a partir de la geometría se crea la malla de cálculo, donde serán resueltas las ecuaciones gobernantes del problema. El siguiente paso por tanto, será escoger que modelo matemático que resolverá o simplificará las ecuaciones del problema. A partir de la elección modelo matemático ya se puede decir que estamos en la parte de simulación numérica, por tanto para dar inicio a la solución del problema deberán establecer las condiciones de contorno (tipo de fluido, temperatura, rotación, etc.). Una vez se han establecido todos los parámetros se soluciona el problema y una vez obtenidos los resultados se interpretan para iniciar el proceso iterativo de la optimización que consiste en repetir este proceso tantas veces hasta encontrar el resultado con el mejor desempeño. Una vez realizada la parte numérica se pasa a realizar la metodología experimental, la cual consta en fabricar el ventilador diseñado y realizar las debidas mediciones para así poder comparar los resultados.

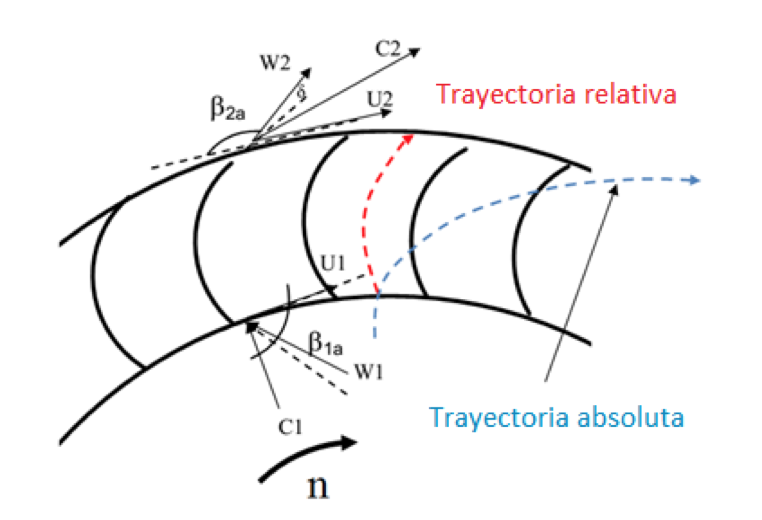

El primer paso para realizar el proyecto consiste en realizar un análisis previo mediante las ecuaciones que gobiernan las máquinas de flujo, en este caso los ventiladores centrífugos con álabes curvados hacia atrás. Mediantes las siguientes ecuaciones puede realizarse una estimativa del caudal, diferencia de presión y potencia del ventilador, que serán el punto de partida para realizar la parte numérica del presente estudio. Las ecuaciones son obtenidas a través de Henn (2006); White (1998) y Fox et al. (2010). La figura 1 representa un esquema con las principales variables del triángulo de velocidades en un álabe del rotor.

Figura 1. Triángulo de velocidades de un ventilador centrífugo.

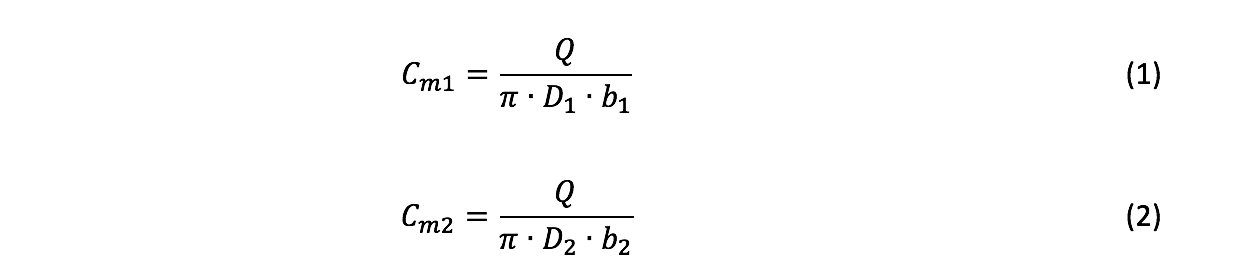

siendo la componente meridional de la velocidad absoluta en la entrada Cm1 [m/s] y en la salida del rotor Cm2, calculadas por las ecuaciones Ec. 1 y Ec. 2 respectivamente:

Donde Q [m³/s] el caudal del ventilador, D1 [m] el diámetro interno, D2 el diámetro externo y b1 y b2 [m] las larguras de los álabes del rotor.

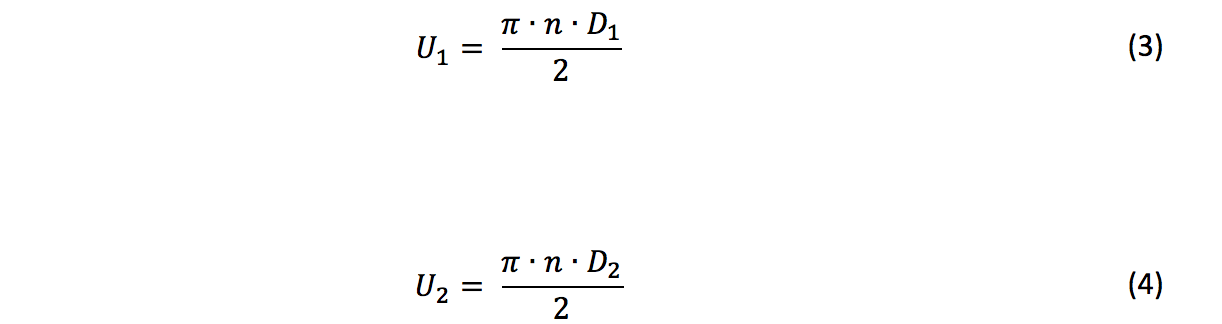

Para el cálculo de las velocidades periféricas U1 [m/s] y U2 [m/s] se usan las ecuaciones Ec. 3 y Ec. 4 respectivamente:

Siendo n [rad/s] la velocidad de rotación del rotor. La velocidad relativa media del rotor W1 [m/s] se obtiene mediante la Ec. 5 y el ángulo β1 [°] es el ángulo de entrada del álabe formado entre la velocidad periférica y la relativa del rotor se calcula a través de la Ec. 6.

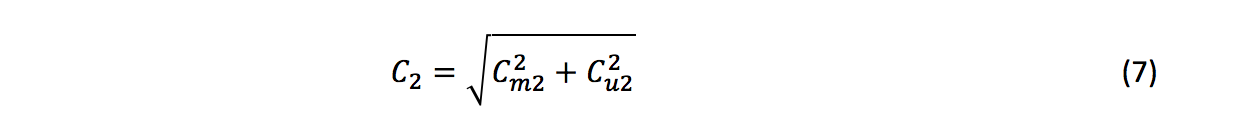

La velocidad absoluta del rotor C2 [m/s] calculada por la Ec. 7:

Donde Cu2 [m/s] es la componente circunferencial de la velocidad absoluta media del rotor, pudiendo ser obtenida mediante la Ec. 8:

![]()

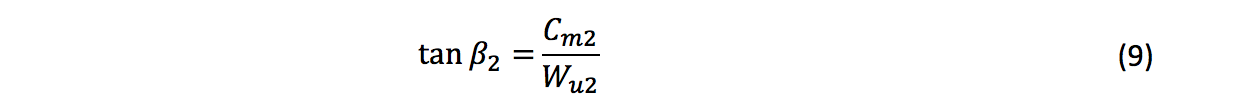

Siendo Wu2 [m/s] la velocidad media relativa del rotor y el ángulo β2 [°] se obtiene con la Ec. 9:

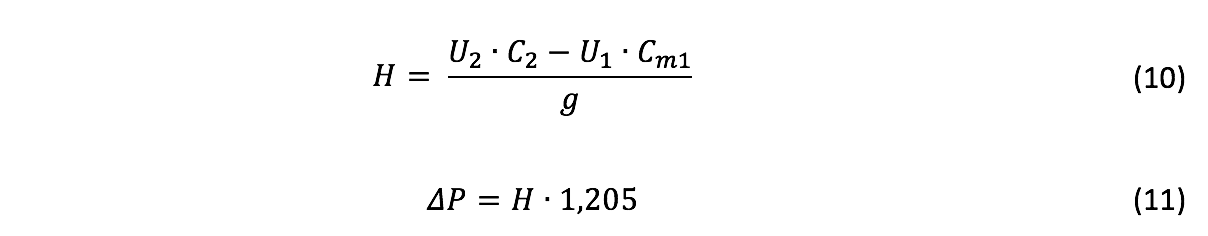

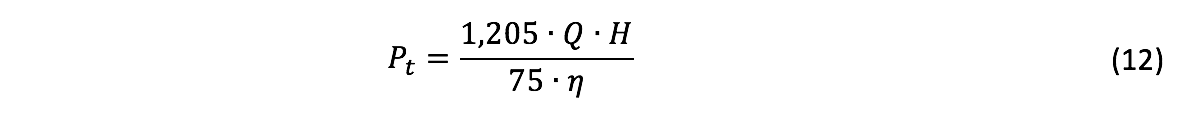

El salto energético H [mmca] puede ser definido a través de la Ec. 10, siendo la Ec.11 la conversión para obtener H en [Pa]:

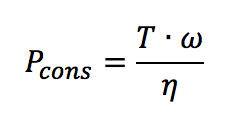

Y la potencia consumida Pt [cv] por el sistema se calcula a través de la Ec. 12:

Siendo η el rendimiento del motor eléctrico.

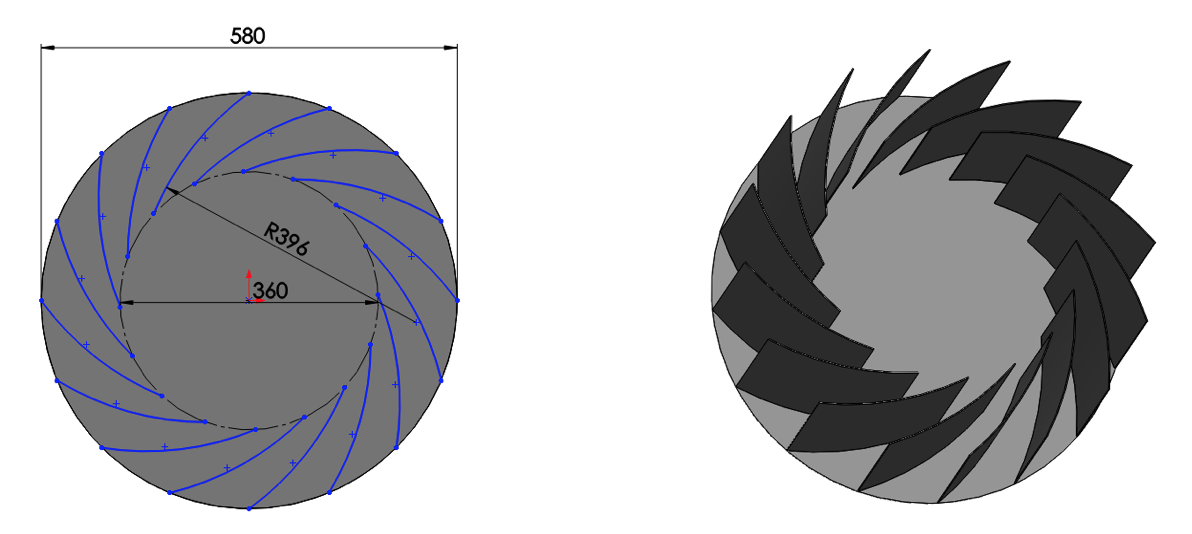

El ventilador centrífugo (entendido como el conjunto rotor-caracol) original se modela mediante un software de CAD 3D, con las misma dimensiones que el modelo real. En la Figura 2 está representado el modelo 3D realizado a partir de los dibujos técnicos originales.

Figura 2 (a) Dimensiones y (b) modelo 3D del rotor.

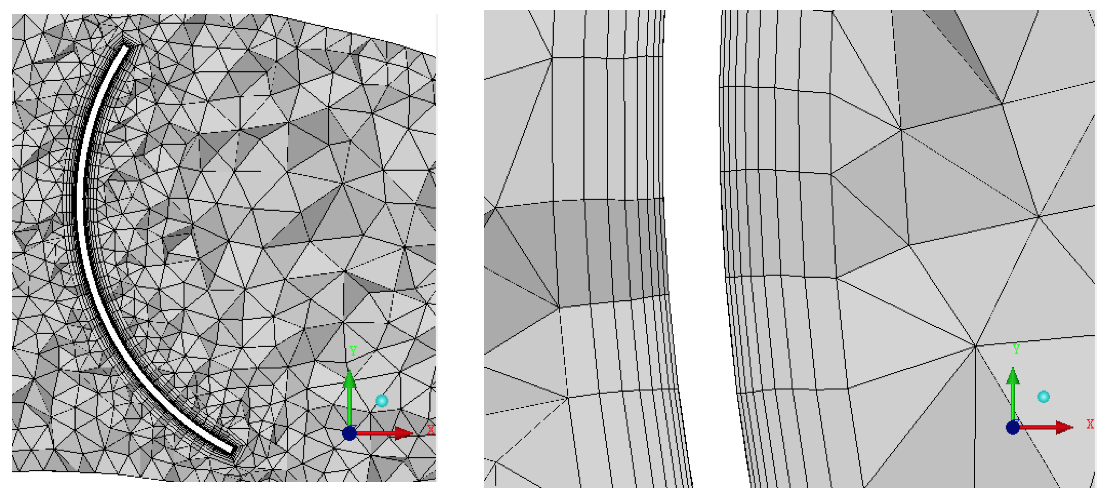

La malla creada está dividida en dos dominios, siendo uno para el caracol y otro para la región del rotor donde será establecida la condición de interface entre las mallas. Esto es debido a que la malla del rotor será móvil (mesh motion), es decir, tendrá asociada la rotación que genera el motor.

Para el análisis de independencia de malla, se realizaron tres mallas para el caracol con diferente número de elementos entre ellas y una malla para el rotor la cual tiene una capa con prismas para captar mejor los efectos viscosos que ocurren cerca de la superficie como muestra la Figura 3.

Figura 3. (a) Detalle de la malla en los álabes y (b) elementos prismáticos en los álabes.

Los resultados de las simulaciones con las tres mallas diferentes están representados en la Tabla 1.

Tabla 1. Análisis de densidad e independencia de malla.

Malla |

Elementos Caracol |

Elementos Rotor |

Total Elementos |

Vmed [m/s] |

T [Nm] |

Q [m³/min] |

ΔP [Pa] |

M_1 |

1.986.258 |

1.952.618 |

3.938.876 |

14,11 |

12,65 |

162,77 |

235,75 |

M_2 |

2.885.187 |

1.952.618 |

4.837.805 |

14,95 |

12,75 |

172,46 |

242,58 |

M_3 |

3.858.745 |

1.952.618 |

5.811.363 |

14,61 |

12,71 |

168,54 |

238,94 |

Analizando los resultados de las tres mallas podemos concluir que la diferencia entre la M_1 y M_2 en el caudal es del 6% y por tanto es necesario realizar una tercera malla M_3 para tener un resultado menor que 5%. Se usa el caudal como criterio de independencia de malla puesto que será la variable más importante a la hora de realizar las mediciones experimentales y por tanto será una de las variables a comparar entre el modelo numérico y el real.

Para la solución numérica de los ventiladores centrífugos se usa el software comercial Fluent/ANSYS que trabaja con el método de los volúmenes finitos. Este método utiliza la forma integral de las ecuaciones de conservación como su punto de partida (Ferziger et al. 2002). Su principio de funcionamiento viene dado por la subdivisión del dominio de la solución en un numero finito de volúmenes de control adyacentes, en cada volumen de control son aplicadas las ecuaciones de conservación, así se obtiene una ecuación algebraica para cada volumen de control que es resuelta de forma iterativa para cada volumen (Patankar, 1980; Maliska, 2004). Las ecuaciones de conservación de masa y de cantidad de movimiento lineal son resueltas por media de las ecuaciones de Navier Stokes con medias de Reynolds (RANS), como puede ser visto en (Wilcox, 1998).

Con el fin de resolver el problema de un sistema de ecuaciones con varios grados de libertad resultante de la utilización de la metodología RANS, se usan los modelos de turbulencia. Estos modelos de turbulencia usados están basados en la aproximación de Boussinesq, quien introdujo el concepto de viscosidad turbulenta (μt), proponiendo relacionar la turbulencia con el flujo medio para cerrar el sistema de ecuaciones (Wilcox, 1998). Para el presente trabajo, se optó por la utilización del modelo de turbulencia k-ω SST, modelo el cual es una combinación entre los modelos k-ε y k-ω. Según Menter et al. (2003), la formulación está basada en funciones de combinación, la cual garantiza una selección adecuada de las zonas k-ε y k-ω sin la interacción del usuario. Este modelo de turbulencia es constantemente usado en estudios relacionados con el presente trabajo, algunos realizados por Jayapragasan et al, (2014); Kothe, (2016); Jang et al., (2013); Tsugita et al. (2013).

Una vez determinado el tipo de ecuaciones que el software tiene que resolver, se pasa a configurar el caso de estudio. Este proceso de configuración se suele conocer como establecer las condiciones de contorno del problema. En el presente estudio se trabaja con aire a temperatura ambiente de 25°C cuya densidad es 1,225 kg/m³ y la viscosidad cinemática es 1,7894e-5 m/s. Como condición de entrada en la boca de admisión del caracol se usa presión atmosférica, en esta región de entrada previamente se crea una semiesfera con tal de representar un área exterior donde el flujo de aire se comporta libremente. Para el rotor se usa la condición de rotación y ésta va de acuerdo con la rotación del motor, en éste caso 1735 rpm. Y finalmente como condición de salida en la boca del caracol se usa presión atmosférica, puesto que el aire se escapa hacia la atmosfera. En las pareces de todas las piezas se usa la condición de no deslizamiento, con el fin de captar los efectos viscosos del aire. En la Figura 4 es posible ver una imagen del dominio del caracol con las condiciones de contorno, la entrada es representada con una flecha negra y la salida con una roja.

Primeramente tanto el rotor como el caracol fueron fabricados con chapa de acero A-36 de 3 mm de espesura. La metodología de fabricación consistió en inicialmente configurar la máquina corte laser para posteriormente obtener las formas de chapa. Luego se realizó la curvatura de los álabes del rotor mediante el uso de calandra, posteriormente se soldaron las piezas para obtener el rotor y el caracol. El rotor fue balanceado y calibrado para no tener ningún fallo en el funcionamiento. Posteriormente fueron montadas todas las partes junto con un motor WEG de 4 polos y de 5 cv. Para las mediciones experimentales se usó un anemómetro y se midieron 9 puntos en la salida de la boca del caracol. También fue medida la presión con un manómetro y la corriente consumida con un amperímetro de pinza para así calcular la potencia consumida.

El capítulo presenta los resultados obtenidos siguiendo la metodología explicada anteriormente. Primeramente se procede a una evaluación de los resultados provenientes de las simulaciones numéricas. Posteriormente se presentan los resultados de las mediciones experimentales y se realiza una comparación para validar la metodología expuesta anteriormente.

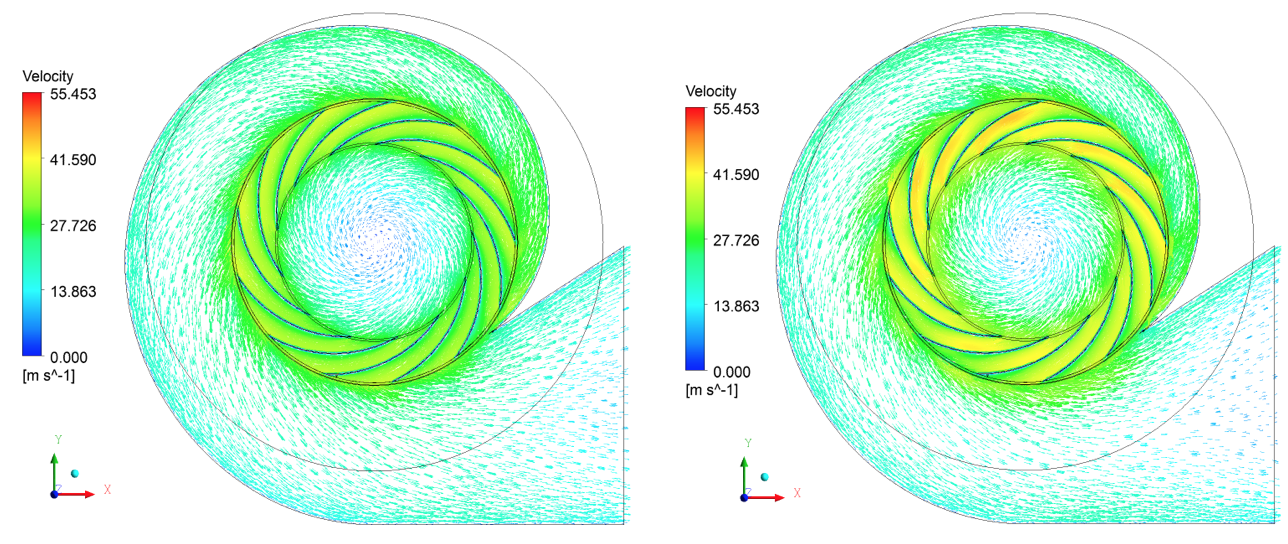

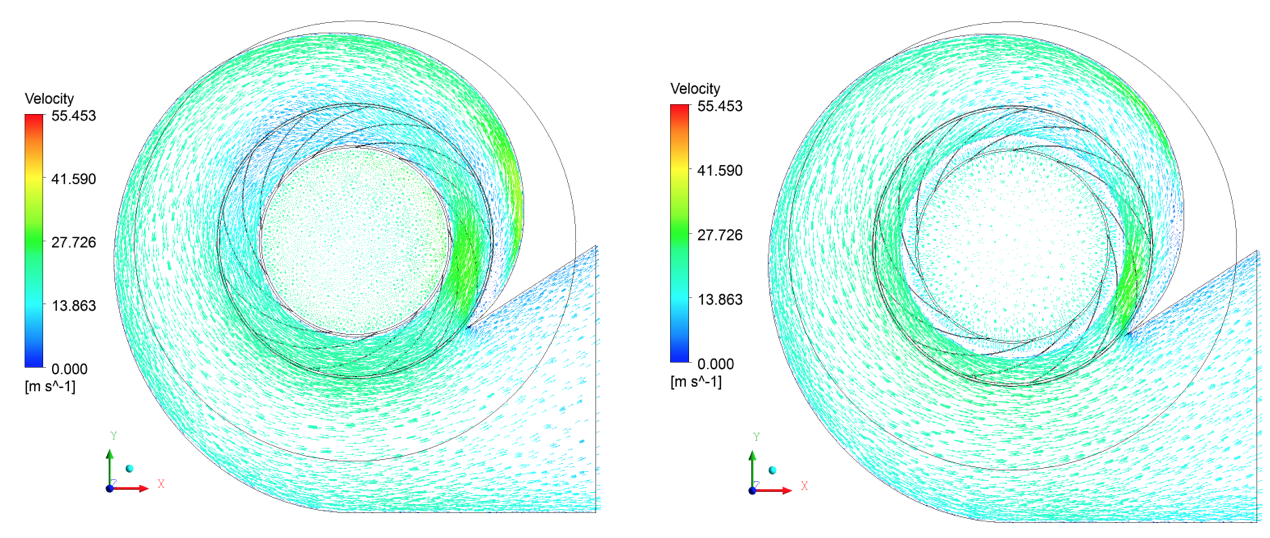

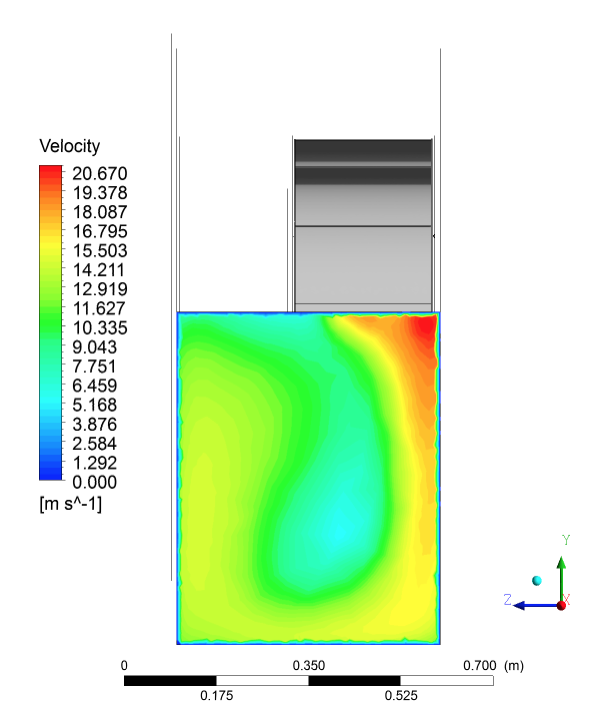

Primeramente se realiza una evaluación visual del campo de velocidades, con este tipo de análisis se permite ver el comportamiento del flujo de aire, así se comprueba que la simulación sea coherente con las condiciones de contorno configuradas anteriormente. Con este tipo de evaluación también se busca visualizar la homogeneidad en el campo de velocidades tanto dentro del caracol como en la boca de salida, de este modo se pueden comprobar la existencia de recirculaciones y zonas de velocidad nula, es decir posibles pérdidas que mermarán la eficiencia del equipamiento. Este proceso permite también ver la posibilidad de realizar optimizaciones tanto en el rotor como en el caracol. La imagen de la Figura 5 muestra el campo de vectores de velocidad en diferentes planos paralelos al rotor, con estas imágenes es posible ver en detalle cómo se comporta el flujo de aire entre los álabes del rotor.

Figura 5. (a) Plano a 100 mm y (b) a 150 mm de la base del rotor.

Figura 5. (c) Plano a 300 mm y (d) a 400 mm de la base del rotor.

La imagen de la Figura 6 muestra el contorno de velocidades en la boca de salida del ventilador centrífugo, así se puede comprobar la velocidad en cada punto. También es posible ver la homogeneidad de la velocidad en esa región.

Figura 6. Campo de velocidades en la boca de salida del ventilador.

Una vez analizada la coherencia de los resultados se pasa a evaluar los resultados numéricos, la Tabla 2 muestra los resultados obtenidos:

Tabla 2. Resultados obtenidos de las simulaciones numéricas.

Geometría |

n [rpm] |

Vmed [m/s] |

Q [m³/min] |

ΔP [Pa] |

Rotor 580 mm |

1735 |

14,61 |

168,54 |

238,94 |

En este apartado se presentan los resultados obtenidos mediante las mediciones experimentales. Las variables medidas son la velocidad en diferentes puntos, la corriente eléctrica y el ruido.

Medición del caudal: Las mediciones de velocidad del flujo se realizan en la sección de salida, cuya área es de 0,192 m². Se miden 9 puntos, distribuidos según la Figura 7. Con estos datos es posible calcular el caudal del ventilador. Los resultados están descritos en la Tabla 3.

Tabla 3. Medición de velocidad en la boca de salida del ventilador.

Medición |

P1 |

P2 |

P3 |

P4 |

P5 |

P6 |

P7 |

P8 |

P9 |

[m/s] |

13,07 |

17,51 |

11,79 |

12,76 |

14,16 |

13,69 |

14,69 |

9,93 |

18,67 |

Medición de corriente eléctrica: La corriente se mide a través de un amperímetro de pinza, midiendo cada una de las tres fases. La medición se realiza con el motor funcionando con la carga del rotor. Con esta medición se puede obtener la potencia que consume el equipamiento. Así, es posible crear la Tabla 4 que muestra la corriente y el consumo del ventilador centrífugo. Con este resultado es posible obtener la eficiencia del ventilador.

Tabla 4. Resultados obtenidos de las mediciones experimentales.

Geometría |

n [rpm] |

Vmed [m/s] |

Q [m³/min] |

Ruido [dB] |

Corriente [A] |

Rotor 580 mm |

1735 |

14,03 |

161,79 |

85 |

12 |

Medición de ruido: Para la medición del nivel sonoro se usa un decibelímetro, está medición se realiza en campo abierto y con el ventilador a pleno funcionamiento. Se realizan tres mediciones a tres metros del equipamiento y se usa la media como resultado como muestra la Tabla 4. Este parámetro es muy importante pues dependerá de éste que el equipamiento se encuadre dentro de la normativa de seguridad laboral.

Este subcapítulo pretende comparar los resultados obtenidos mediante las simulaciones numéricas con los resultados decurrentes de las mediciones experimentales. Esta comparativa será necesaria para poder validar la metodología empleada. La variable más importante que puede ser medida en ambas metodologías es el caudal, como se puede comprobar anteriormente el caudal en la simulación es un 4% menor que en la medición experimental. En el caso de la potencia consumida, en la simulación puede ser calculada a través de la ecuación Ec. 13:

Donde T [Nm] es el par motor, ω [rad/s] la rotación del eje del motor y η el rendimiento del motor cuyo valor es de 0,85.

Mientras que la potencia consumida calculada mediante los datos experimentales está determinada por la ecuación Ec. 14:

![]()

Siendo U la tensión de la red de 220 V y el factor de potencia del motor de 0,85.

Realizando dichos cálculos la diferencia entre las potencias es de un 18% mayor en la medición experimental.

El presente trabajo presenta un análisis numérico y experimental del desempeño de un ventilador centrífugo de uso industrial y que se usa comúnmente en ventilación de grandes naves, dispersión de gases y partículas, renovación del aire, etc.

Los resultados obtenidos fueron satisfactorios, siendo posible ver el comportamiento del fluido en el interior del ventilador gracias a las simulaciones numéricas. Además con esta metodología se puede comprobar la no existencia de regiones con un comportamiento desordenado del flujo de aire lo que en la práctica generará ruido y vibraciones no deseadas.

En el comparativo de los resultados se puede concluir que la diferencia del 4% en el caudal está dentro del margen de error del equipamiento para realizar las mediciones experimentales. Y en el caso de la diferencia del 18% en la potencia consumida puede ser debido también al error del equipamiento para medir la corriente y también que en la simulación numérica se usa un ventilador totalmente perfecto mientras que en la medición experimental se tuvo que crear este ventilador. Por tanto todas las soldaduras, superficies no lisas, desbalanceamiento del rotor, etc. afectan a que el rotor genere un mayor par motor y por tanto aumente el consumo.

Como conclusión final se puede afirmar que la metodología numérica es válida puesto que los datos experimentales corroboran los resultados obtenidos mediante las simulaciones numéricas. Además mediante las simulaciones se puede comprobar si el ventilador va a funcionar como se desea antes de fabricarlo y testarlo y así no tener que realizar varios prototipos, lo que generaría un desperdicio de material, tiempo y por tanto de dinero. En definitiva con esta metodología se consigue un equipamiento más eficiente y más económico a la hora de producirlo.

Bhope D.V., and P.M. Padole. 2004. Experimental and theoretical analysis of stresses, noise and flow in centrifugal fan impeller, Mechanism and Machine Theory, p. 1257-1271.

Ferziger, J.H., and M. Peric. 2002. Computational Methods for Fluid Dynamics. Springer, 3ª edition, Berlin; Heidelberg; New York; Barcelona; Hong Kong; London; Milan; Paris; Tokyo.

Fox, R.W., P.J. Pritchard, and A.T. McDonald. 2010. Introdução à Mecânica dos Fluidos, LTC, 7ª Edição.

Henn, E.A.L. 2006. Máquinas de Fluido. Ed. UFSM, 2ª Edição.

Jang, C.M., J.S. Lee, and S.H. Yang. 2013. Performance Evaluation of a Centrifugal Blower Using Optimal Design Method, Fluids Engineering Division Summer Meeting.

Jayapragasan, C.N., S.J. Suryawanshi, and K.J. Reddy. 2014. Design Optimization of Centrifugal Fan of Travelling Cleaner, ARPN Journal of Engineering and Applied Sciences, Vol. 9, No. 9.

Kim, K.Y., and S.J. Seo. 2004. Shape Optimization of Forward-Curved-Blade Centrifugal Fan with Navier-Stokes Analysis, Journal of Fluids Engineering, Vol. 126.

Kothe, L. B. 2016. Estudo Comparativo Experimental e Numérico Sobre o Desempenho de Turbinas Savonius Helicoi-dal e de Duplo-Estágio. Dissertação de Mestrado, PROMEC, UFRGS, Porto Alegre.

Maliska, C. R. 2004. Transferência de Calor e Mecânica dos Fluidos Computacional. LTC, 2ª Edição, Rio de Janeiro.

Menter, F.R., M. Kuntz, and R. Langtry. 2003. Ten Years of Industrial Experience with the SST Turbulence Model, Turbulence Heat and Mass Transfer, vol. 4.

Patankar, S. V. 1980. Numerical Heat Transfer and Fluid Flows. McGraw-Hill, New York, USA.

Tsugita, D., C.K.P. Kowshik, and Y. Ohta. 2012. Visualization of rotating vortex in a centrifugal blower impeller, Jour-nal of Visualization, Vol. 15, p. 207-214.

White, F. M. 1998. Fluid Mechanics. Ed. McGraw-Hill, 4ª Edition.

Wilcox, D. C. 1998. Turbulence Modeling for CFD. DCW Industries, Inc.

1. Estudiante de doctorado en Ingeniería Mecánica con foco en Simulación Numérica. Departamento de Mecánica de Fluidos. UFRGS, Porto Alegre-RS. Ingeniero Industrial (Universitat Politècnica de Catalunya). jodar.vecina@ufrgs.br

2. Estudiante de doctorado en Ingeniería Mecánica con foco en Energía Eólica. Departamento de Mecánica de Fluidos. UFRGS, Porto Alegre-RS. Ingeniero Mecánico (Programa del dpto. de Ingeniería Mecánica - UFRGS). leonardo.kothe@ufrgs.br

3. Profesor de Mecánica de Fluidos y estudiante de doctorado en Ingeniería Mecánica con foco en Dinámica de Fluidos Computacional. Departamento de Mecánica de Fluidos. UFRGS, Porto Alegre-RS. Ingeniero Mecánico (Programa del dpto. de Ingeniería Mecánica - UFRGS). jluz@mecanica.ufrgs.br