Vol. 38 (Nº 21) Año 2017. Pág. 41

Maria das Graças J. M. TOMAZELA 1; Cláudio Roberto LEANDRO 2; Maria Célia OLIVEIRA 3; Fernando Celso de CAMPOS 4

Recibido: 09/12/16 • Aprobado: 09/01/2017

2. Procedimentos Metodológicos

RESUMO: A cana-de-açúcar é uma das culturas mais importantes do agronegócio brasileiro, pois possui uma relevante função estratégica na economia do Brasil. A complexidade do gerenciamento dos subsistemas de corte, carregamento e transporte da cana-de-açúcar (CCT) e a importância da redução de custos na operação desses subsistemas justifica a realização deste trabalho que tem por objetivo analisar como o desempenho de uma operação logística da cana-de-açucar pode ser mensurado com o uso da metodologia da modelagem de simulação de eventos discretos. Para este fim foi realizada a modelagem e simulação das operações de CCT utilizando o software ARENA. Foi possível evidenciar que o modelo reproduz, com certa precisão, o desempenho do sistema real, verificou-se também a possibilidade de redução dos gargalos do sistema convertendo caminhões-escravos em caminhões “bate e volta”. |

ABSTRACT: The sugarcane is one of the most important cultures in the Brazilian agribusiness as it has a relevant strategic role in the economy. The management complexity of the subsystems of sugarcane cutting, loading and transportation plus the cost reduction importance of these subsystems justify the need of this study that aims to analyse how the performance of a sugarcane logistic operation can be measured using discrete events simulation modeling methodology. A modeling and simulation of these operations using the ARENA software was made in order to improve the subsystems of cutting, loading and transportation. The results show that the model reproduces with visible precision the real system performance. It was also examined the possibility to reduce the existing bottlenecks by converting dedicated trucks into over-the-road vehicles. |

O agronegócio brasileiro desempenha um importante papel na economia do país. Entre janeiro e dezembro de 2014, as exportações dos produtos desse setor alcançaram US$ 96,75 bilhões gerando um superávit de US$ 80,13 bilhões. Nesse período o complexo sucroalcooleiro ocupou o terceiro lugar no ranking das exportações, atingindo a cifra de US$ 10,37 bilhões (BRASIL, 2015).

As Projeções do Agronegócio para a safra 2023/2024 indicam que a produção de cana-de-açúcar do Estado de São Paulo, líder da produção nacional, deve ter um aumento de cerca de 24,6% na próxima década. As projeções indicam ainda que apenas em Minas Gerais o aumento da produção se dará pelos ganhos em produtividade. Nos demais estados o crescimento previsto da produção se fará, principalmente, pelo aumento de área plantada (BRASIL, 2014).

A cana-de-açúcar é uma das culturas mais importantes do agronegócio brasileiro, pois possui uma relevante função estratégica na economia. O aquecimento global e a busca por alternativas que substituam a queima de combustíveis fósseis tornam o etanol uma importante fonte de energia renovável.

Trata-se de um setor de extrema relevância para geração de saldo positivo na balança comercial brasileira, e sua modernização e adequação à realidade do mercado constitui fator essencial para o desenvolvimento econômico do país. Ressalta-se também que o setor agroenergético é uma commodity, dessa forma o preço dos produtos desse setor é definido pelo mercado. Assim reduzir os custos e otimizar os processos produtivos da cana-de-açúcar é imprescindível para obter melhor produtividade.

De acordo com Ripoli e Ripoli (2009) o período de transferência da cana para a indústria – a safra – é um momento muito importante da produção dos derivados da cana-de-açúcar. O fluxo de matéria-prima nas moendas deve ser uniforme e isso implica no gerenciamento adequado dos fatores envolvidos nos complexos subsistemas de corte, carregamento e transporte da cana (CCT). Ripoli et al. (2007) afirmam que para o sucesso das operações da colheita mecanizada é importante que se tenham investimentos em logística a fim de elevar a produtividade das máquinas e reduzir custos. Ripoli e Ripoli (2008) destacam ainda que embora as operações de CCT não tenham participação direta na produtividade agrícola dos colmos esses subsistemas podem comprometer a qualidade e produtividade em cortes subsequentes.

Pela importância do Brasil no cenário internacional da cana-de-açúcar e de seus derivados, e do Estado de São Paulo no contexto brasileiro, é que se justifica um estudo dos fatores que podem influenciar no agronegócio dessa cultura, por meio da aplicação de técnicas de apoio ao planejamento e/ou tomada de decisão. Assim o objetivo deste trabalho é analisar como o desempenho de uma operação logística da cana-de-açúcar pode ser mensurado com o uso da metodologia da modelagem de simulação de eventos discretos .

Os procedimentos metodológicos utilizados neste trabalho são baseados em uma lista clássica de procedimentos para estudos de modelagem e simulação, apresentados por Freitas Filho (2008). Dessa forma, este estudo foi composto por quatro etapas, brevemente descritas a seguir e detalhadas na Seção 4:

A construção de modelos de pesquisa operacional envolve dois processos de abstração: 1) abstração em um modelo conceitual, a partir de uma descrição verbal, com parte das variáveis que fazem parte do comportamento do sistema e, 2) a partir do modelo conceitual é abstraído um modelo analítico (relações do sistema expressos em funções matemáticas) ou um modelo experimental de simulação. Os modelos de simulação emulam as operações do sistema real e são frequentemente utilizados para análise de sistemas complexos. (Morabito e Pureza, 2010).

Freitas Filho (2008) apresenta uma série de vantagens e desvantagens da utilização da simulação como ferramenta de análise, das quais se destacam:

Vantagens

Desvantagens

modelos de simulação podem ser estáticos ou dinâmicos. Os modelos estáticos são utilizados para analisar o sistema em um instante de tempo particular, enquanto que os modelos dinâmicos reproduzem as operações do sistema real à medida que o tempo evolui. Os modelos de simulação dinâmicos podem ser classificados ainda como contínuos ou discretos. Nos modelos contínuos o comportamento do sistema muda continuamente com o tempo; nos modelos discretos as mudanças ocorrem em momentos pontuais. Outra classificação dos modelos de simulação diz respeito aos valores assumidos pelas variáveis, se os valores das variáveis puderem ser determinados sem incertezas o modelo é determinístico, se são consideradas incertezas nos parâmetros do problema o modelo é estocástico (MORABITO e PUREZA, 2010; FREITAS FILHO, 2008).

De acordo com Freitas Filho (2008) os sistemas de transporte e estocagem fazem parte do grupo de sistemas aptos à modelagem e simulação. Assim neste trabalho é abordada a simulação de eventos discretos, que evoluem com o tempo (modelo dinâmico), com variáveis de estado que possuem mudanças pontuais (modelo discreto) e que têm natureza incerta (modelo estocástico).

A importância das operações de CCT para a produtividade da cana-de-açúcar tem contribuído para o desenvolvimento de várias pesquisas visando à redução de custos dessas operações em diversos países produtores de cana-de-açúcar. Muitos desses trabalhos utilizam simulação para analisar os processos de corte, carregamento e transporte de cana-de-açúcar, alguns deles utilizam também algoritmos de otimização ou uma combinação dessas duas técnicas.

O trabalho de Gal et al. (2009) teve como objetivo acoplar uma modelo de planejamento tático semanal com um modelo de logística diária para explorar de forma mais holística as relações entre esses componentes de abastecimento. Foram utilizadas duas ferramentas de simulação: a ferramenta MAGI para o planejamento semanal e o software ARENA para as operações logísticas diárias. Todos os cenários selecionados neste estudo confirmaram que a frota de colhedoras e de transporte precisaria ser ampliada uma vez que a colheita mecanizada no país seria expandida para 75%.

O objetivo do trabalho de Iannoni e Morabito (2006) foi analisar o desempenho dos processos de recepção da cana-de-açúcar em uma grande usina do Estado de São Paulo e investigar configurações alternativas e políticas para suas operações. Nesse trabalho também foi utilizada simulação com o software ARENA. Os resultados das simulações mostraram que, simplesmente liberando os reboques do caminhão no armazenamento intermediário, que não requer mudanças na frota de caminhões, poderia trazer contribuições significativas para a o sistema de fornecimento. Além disso, modificações no mix de frota poderia suprir a capacidade limitada dos processadores e equipamentos na área da recepção da planta, aumentando a quantidade média de matéria-prima descarregada.

Grunow, Gunter e Westnner (2007) realizaram um trabalho com o objetivo de desenvolver uma hierarquia de decisão para estruturar os problemas táticos e operacionais envolvidos no fornecimento de cana-de-açúcar para uma usina de açúcar da Venezuela e também desenvolver uma abordagem integrada para conectar as camadas de decisão hierárquica. Foi utilizada otimização por meio de programação linear inteira mista. Os autores destacam a flexibilidade do modelo que pode ser facilmente adaptado a qualquer usina, bem como a adequação do modelo hieráriquico à estrutura organizacional da indústria açucareira.

O objetivo das pesquisas de Arjona, Bueno e Salazar (2001) foi construir um modelo para resolver um problema com a amortização de máquinas usadas na plantação de cana de açúcar no México. Foi desenvolvido um modelo de simulação de eventos discretos dos sistemas da colheita e transporte de uma plantação, abrangendo todos os processos a partir da queima da cana até a sua descarga no pátio da usina. O modelo foi validado utilizando dados do campo coletados durante um ano inteiro. Os resultados do modelo revelaram que a maquinaria estava subutilizada. As soluções envolveram o aumento da eficiência do uso de máquinas, permitindo assim uma redução na quantidade de máquinas sem aumentar os tempos de processamento da cana.

Nos estudos de Milan, Fernandez e Aragone (2006), foi apresentado um modelo de programação linear inteira mista para resolver o problema de minimização do custo de remoção de cana-de-açúcar e seu transporte a partir dos campos para a usina de açúcar. O trabalho foi realizado em Cuba, onde o transporte da cana pode ser rodoviário ou intermodal, utilizando rodovia e ferrovia, característica que aumenta ainda mais a complexidade do cenário. Os resultados demonstraram que o modelo poderia ser útil para minimizar o custo de transporte e também para a programação do transporte rodoviário diário e para definição de quotas médias de colheita.

O transporte de cana-de-açúcar na Austrália é realizado, em sua maior parte, por vias férreas, com custo das operações de transporte muito alto, mais de 35% do custo total da produção de cana-de-açúcar está relacionado ao transporte da cana, segundo afirmam Masoud, Koza e Kent (2011) que desenvolveram um trabalho para otimizar o transporte de cana visando à redução desses custos. Os autores utilizaram as técnicas de programação linear inteira mista e programação com restrições. Os resultados contribuíram para compreender em que circunstâncias a ampliação dos recursos de transporte (frota) deveriam ser adotados em detrimento a ampliação do número de viagens.

Higgins e Laredo (2005) também estudaram as operações de colheita e transporte da cana-de-açúcar na Austrália, utilizaram nesse estudo um framework de modelagem, juntamente com modelos de componentes ligados, que permitiu capturar uma ampla gama de benefícios na cadeia de valor da cana-de-açúcar, por meio da utilização de diversos cenários.

O trabalho de Chiadamron e Kawtummachai (2008) teve por objetivo sugerir a melhor posição da frota e a rota de transporte de açúcar da usina até os portos marítimos da Tailândia. Foi utilizada uma abordagem hibrida de otimização e simulação por meio de um software desenvolvido para o experimento, baseado em algoritmos genéticos. Os resultados da pesquisa mostraram que a ferramenta desenvolvida foi útil tanto para minimizar os custos de transporte, como também para gerenciar o armazenamento e a rota de distribuição do açúcar. De acordo com os autores o frameowork desenvolvido pode também ser utilizado para o gerenciamento do transporte de outras comodities.

Dias e Pérez (2000) apresentaram o uso de simulação combinada com otimização para a indústria açucareira de Cuba. O trabalho teve como objetivo identificar os gargalos logísticos no transporte da cana, oferecer soluções integrais para esses gargalos de forma a apoiar o processo de tomada de decisão e desenvolver um sistema de apoio à decisão eficaz para a alocação de recursos diários para cada equipe. O sistema de apoio à decisão foi desenvolvido com base nos resultados da simulação e serviram como uma ferramenta de apoio para o Ministério da Indústria Açucareira do país.

O sistema de corte, carregamento e transporte da cana-de-açúcar é composto por várias operações que devem ser muito bem gerenciadas e coordenadas de forma a reduzir o custo dessas operações e consequentemente aumentar a produtividade da cana. São necessárias definições quanto às atividades na lavoura, no sistema de transporte e na área industrial. Assim existem muitas possibilidades de pesquisas, como pode ser notado pelas diversas propostas apresentadas nesta seção, que estudam diferentes etapas das operações de CCT, com a aplicação de diferentes ferramentas e técnicas para a solução dos problemas inerentes à área. Na próxima seção são apresentados os procedimentos metodológicos adotados na realização deste trabaho para o balanceamento das operações logística de uma usina de cana-de-açúcar de grande porte.

Conforme descrito na Seção 2, este trabalho foi desenvolvido em quatro etapas, que serão descritas a seguir.

A primeira etapa, planejamento, teve início com a fase de formulação e análise do problema que foi realizada por meio de uma visita à empresa para definição dos objetivos do estudo. Após entrevista com coordenadores da área de operações agrícolas e visita aos locais das operações, ficou acordado que o objetivo principal do projeto seria analisar o desempenho do sistema de transporte na produção de cana-de-açúcar. O planejamento do projeto foi elaborado em conjunto com os coordenadores que forneceram as informações básicas das operações de CCT e das características da frota, composta por caminhões, tratores, transbordos, máquinas colhedoras e carregadoras. A partir da elaboração do projeto foi construído o modelo conceitual, descrito a seguir.

A simulação e avaliação do processo de carregamento e transporte de cana-de-açúcar foi realizada em um dos maiores Grupos sucroenergéticos do Brasil, segundo a UNICA (União da Indústria de Cana-de-Açúcar), sediado no interior do Estado de São Paulo. O Grupo possui quatro usinas em operação, duas delas produzem açúcar e etanol, uma é dedicada à produção exclusiva de etanol e outra à produção de derivados de levedura. As usinas geram também energia elétrica a partir da queima do bagaço da cana, garantindo autossuficiência e venda do excedente.

Segundo informações do site da empresa, o índice médio de mecanização da colheita do Grupo é de 82%, chegando a 100% em uma das usinas, índices considerados referência no setor. O processamento de cana-de-açúcar nas usinas do Grupo, na safra 2013/2014, cresceu 20,9% em relação ao período anterior, totalizando 15,6 milhões de toneladas. Trata-se da maior moagem alcançada na história da empresa.

Um dos principais componentes da estratégia do Grupo é continuar a reduzir custos operacionais e aumentar a eficiência das operações, por meio de investimentos em tecnologia, incluindo processos agrícolas, industriais, logísticos e de tecnologia da informação. Desta forma os objetivos deste trabalho estão alinhados à estratégia da Usina em estudo.

As operações de corte, carregamento e transporte (CCT) da cana-de-açúcar são realizadas por frentes de trabalhos, nome dado ao conjunto composto por equipamentos, veículos e pessoas designados às operações CCT.

A Usina possui nove frentes de trabalho, sete delas realizam corte mecanizado e duas corte manual. Além disso, faz a operação de transporte da cana-de-açúcar de três fornecedores.

Nas frentes com sistema de corte mecanizado as colhedoras realizam o corte e a limpeza da cana, picam em toletes e a descarregam em transbordos (caçambas tracionadas por tratores). A cana é, em seguida, transferida para os caminhões que ficam fora dos talhões. Essas frentes possuem, cada uma, doze tratores e vinte e quatro transbordos. Quatro das frentes possuem sete colhedoras e três delas possuem oito colhedoras. A distância média das frentes até a moenda é de trinta quilômetros.

Nas frentes com sistema de corte manual realiza-se o corte da cana inteira após a queima do canavial, na sequência a cana é carregada para os transbordos com o auxílio de máquinas carregadoras. Cada uma das frentes possui 6 tratores, 6 transbordos e três carregadoras. A distância média dessas frentes até a moenda é de trinta e oito quilômetros.

Quando o ponto de transferência do transbordo para o veículo está em terreno plano, podem-se descarregar dois transbordos ao mesmo tempo, um de cada lado do veículo, caso contrário, deve ser descarregado um transbordo por vez, do mesmo lado.

O transporte é realizado por dois tipos de composições: 1) caminhão plataforma com dois reboques (“treminhão”) e 2) cavalo-mecânico com dois semi-reboques (“rodotrem”). Na Tabela 1 são apresentadas as características da frota e a capacidade de transporte para a cana picada, a cana inteira é transportada apenas por composições do tipo rodotrem e a capacidade de transporte para este tipo de cana é de 35 toneladas.

Tabela 1 – Dados de transporte para a cana picada

Tipo de veiculo |

Quantidade |

Carga (ton.) |

Quantidade de conjuntos |

Rodotrem |

95 |

68 |

149 conjuntos |

Treminhão |

8 |

54 |

31 conjuntos (“Julietas”) |

Uma vez na moenda os veículos são pesados antes e depois de serem descarregados para que se possa obter o peso da cana. Alguns veículos são escolhidos, por sorteio, para verificação do teor de sacarose na matéria-prima (sondagem). Assim a sequência de operações é a seguinte: Pesagem na chegada, os sorteados passam pela sondagem, desengatam conjunto carregado e engatam um conjunto vazio no “bate e volta”, voltam para a balança para pesagem vazio e são encaminhados para o campo. Os veículos não sorteados fazem a mesma operação, com exceção da passagem pela sondagem.

A sondagem do teor de sacarose é realizada em 25% dos veículos, com no mínimo três amostragens no início do 1º turno do dia para a cana dos fornecedores e no mínimo uma amostragem para a cana própria.

A usina é composta por três moendas. A Moenda 1 possui 2 pontos para cana picada, sendo 1 para rodotrem e 1 para treminhão. A Moenda 2 possui 1 ponto que recebe cana picada e cana inteira em rodotrem e cana inteira em fueiro e 1 ponto apenas para treminhão com cana picada. A Moenda 3 possui 1 ponto de cana picada para rodotrem.

A área da usina contém 15 conjuntos de julietas (30 julietas) e 25 conjuntos de semi-reboques (50 semi-reboques) como reservas. Além disso, possui 10 cavalos-escravos, que são caminhões dedicados à atividade de descarga, com deslocamento apenas na área industrial.

A segunda etapa do processo, a modelagem, teve início com a coleta de dados. Os dados utilizados foram provenientes do sistema de GPS ( Global Position System) dos veículos e dos relatórios de produção mantidos pelo sistema ERP ( Enterprise resource planning) da Empresa, referentes a um período de 30 dias do ano de 2012. Nesta etapa foi realizada nova reunião com os coordenadores da área agrícola da usina para capturar detalhes do sistema importantes para a elaboração do modelo. O modelo criado foi testado para eliminação dos erros de sintaxe e lógica, utilizando o software de modelagem e simulação ARENA, e os primeiros resultados foram comparados com as operações reais do sistema visando à validação do modelo proposto.

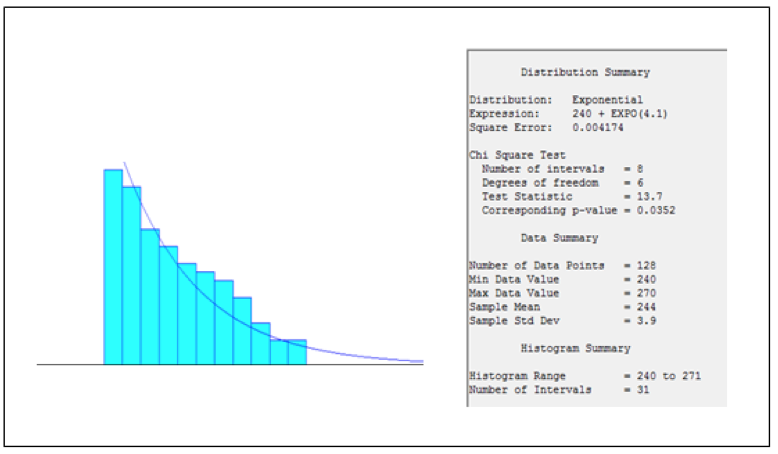

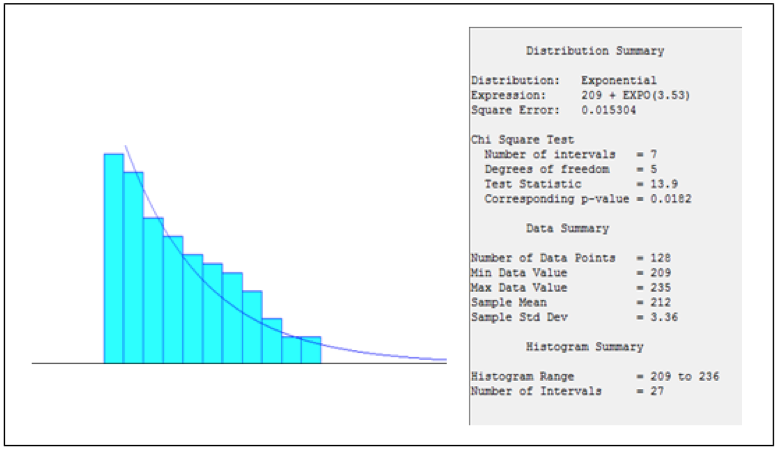

Uma vez validado o sistema, deu-se início à fase de experimentação seguida pela análise estatística dos resultados. Foi realizado o ajuste das distribuições e assim verificou-se que a produção de cana nas frentes de trabalho, tanto nas mecanizadas como nas manuais e de fornecedores, segue a distribuição exponencial, conforme apresentado nas Figuras 1 e 2.

Figura 1 - Produção de cana pelas frentes mecanizadas (frentes 1 a 7)

-----

Figura 2 - Produção de cana pelas frentes manuais (8 a 9 e 10 - fornecedor)

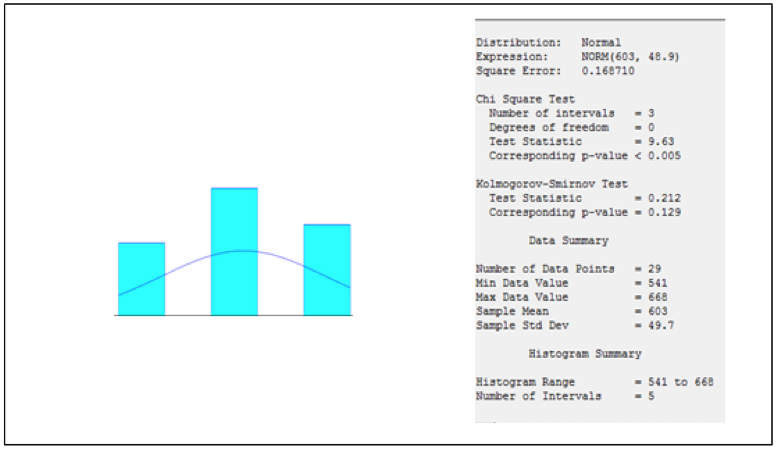

O tempo de processamento nas moendas segue a distribuição normal. Na Figura 3 são apresentados os dados das Moendas 1 e 2. A capacidade de processamento das moendas 1 e 2 é de 603 toneladas por hora com desvio padrão de 48,9 toneladas. A variação ocorre em função da quantidade de fibras na cana que pode variar entre 11% e 13,5%. A Moenda 3 apresenta o mesmo comportamento das Moendas 1 e 2 , diferencia-se apenas pela capacidade de processamento que é de 742 toneladas por hora com desvio padrão de 57,4 toneladas.

Figura 3 - Tempo de Processamento nas Moendas 1 e 2

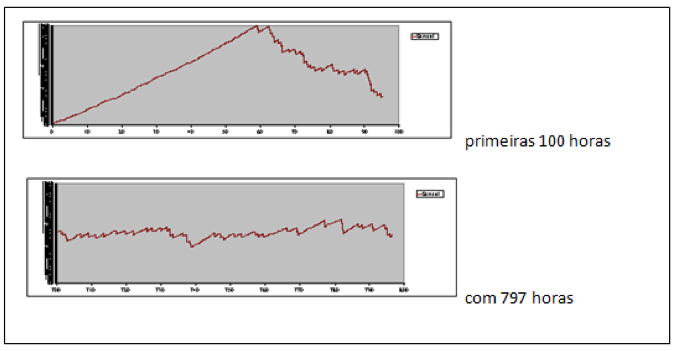

O modelo é uma simulação não-terminante, pois as entidades continuam a chegar de forma contínua no sistema, mesmo se um certo intervalo de tempo for determinado. Para simulações não-terminantes, é necessário definir um tempo de aquecimento (warm-up) até que o sistema esteja operando por completo e as informações geradas ofereçam um nível de significância aceitável sob o ponto de vista estatístico. Para determinação do período de aquecimento a variável da fila material em processo (WIP) da principal entidade do sistema (cana) foi acompanhada durante a simulação até apresentar valores normalmente distribuídos dentro de um intervalo de confiança de 95% e o simulador retornar a informação de dados correlacionados (um valor exerce forte influência sobre o valor posterior). Os dados apresentaram correlação após 797 horas de simulação conforme mostram os gráficos das Figura 4.

Figura 4 - Correlação dos dados - inicial e final

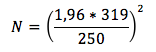

O número de replicações foi determinado com base no comportamento da variável (fila) do material em processo da entidade cana, utilizada para determinar o período de aquecimento. Após 797 horas de simulação os valores que representam a amplitude da variável estão entre 0 e 1.912. Para um intervalo de confiança de 95%, essa amplitude deve conter 6 desvios padrões o que representa um valor de (1912/6)= 319.

A fórmula utilizada para determinar o número de replicações é a seguinte:

Onde, N = número de replicações, Z (tabela Z)=1,96 para 95% de intervalo de confiança, δ = desvio padrão, µ = expectativa da média do modelo real(o valor adotado no modelo é um desvio de 250 entidades). Para esses dados o número de replicações é:

A partir do resultado da fórmula foi estabelecido em 6 o número de replicações do sistema.

Na última etapa do processo, composta pelas fases de análise dos resultados e avaliação do processo, destacam-se os valores obtidos para a entidade cana: entradas no sistema: 46.496 toneladas; saídas do sistema: 46.082 toneladas; entidades no sistema: 1.031 toneladas (média) e 414 toneladas (final).

Ressalta-se ainda a utilização das moendas (tempos para descarregar) e dos tempos de sondagem, apresentados na Tabela 2.

Tabela 2 – Tempo de utilização das moendas

Moendas |

Utilização |

Moenda 1 |

85% |

Moenda 2 |

88% |

Moenda 3 |

87% |

Sondagem |

15% |

O tempo médio de espera das entidades nas frentes mecanizadas é de 23 minutos com picos médios de 154 minutos. As filas são provocadas pela espera do transportador (caminhões) e não pelas operações de processamento (sondagem e moagem). O tempo médio de processamento da cana no sistema é de 1.513 minutos. A taxa de utilização do caminhão “bate e volta” é de 97% (distância média : 32km e velocidade média: 40 km/h).

A partir dos valores apresentados nota-se que os gargalos do sistema são provocados pelo transportador caminhão “bate e volta”. Com uma utilização média de 97%, a cana apresenta picos de espera de até 2,5 horas nas frentes a espera do transportador. Os recursos produtivos utilizados nas frentes como colhedoras e transbordos podem sofrer paralisações pelo acúmulo de cana cortada nos talhões. As condições de filas nos talhões podem ser intensificadas pela redução da disponibilidade do transportador devido à necessidade de reparos nos veículos ou pela redução de deslocamento devido às variações nas condições climáticas (chuva).

O caminhão escravo apresenta uma condição diferente. Com uma taxa de utilização de apenas 26%, esses transportadores apresentam um nível de ociosidade elevado. Como os dois transportadores são equivalentes, foi desenvolvido um novo cenário com a conversão de 6 caminhões-escravos para caminhões “bate e volta”. O impacto nos resultados foram os seguintes:

A modelagem e simulação realizada neste trabalho reproduz adequadamente o desempenho do sistema real. O cenário apresentado mostrou que é possível fazer adequações para obtenção de melhorias nos resultados desse sistema. Dessa forma, o modelo gerado permitirá a criação de novos cenários possibilitando prever os impactos no desempenho da operação logística da cana-de-açúcar e assim auxiliar nas tomadas de decisões dos gerentes e coordenadores da usina.

A produção de cana-de-açúcar tem um papel de destaque na economia nacional, como o preço dos produtos do setor agroenergético é definido pelo mercado a redução dos custos de produção dos derivados da cana é imprescindível para obter melhor produtividade. Neste sentido o gerenciamento adequado dos recursos envolvidos nos sistemas de corte, carregamento e transporte (CCT) tem grande impacto para a produtividade da cana. Com base nesses supostos realizou-se neste trabalho a modelagem e simulação das operações de CCT de uma Usina de grande porte do interior do estado de São Paulo.

O uso da metodologia de modelagem e simulação de eventos discretos permitiu avaliar o desempenho da operação logística da cana-de-açúcar. A principal contribuição desse trabalho se concentra no aumento do poder de predição do comportamento do sistema. Na fase de verificação e validação do modelo, foi possível evidenciar que o modelo reproduz, com certa precisão, o desempenho do sistema real, considerando a interdependência de todas as variáveis. A partir de então, o modelo gerado permite gerar experimentos e prever os impactos no desempenho da operação logística. Dentro da condição atual da usina, foi possível evidenciar que a alocação dos veículos transportadores com base em estimativas, provocou um balanceamento entre a utilização dos veículos “bate e volta” e dos veículos “escravos”. Nas operações de cana-de-açúcar, inúmeras variáveis podem influenciar o desempenho do sistema. Variáveis climáticas podem, ao mesmo tempo, influenciar a produtividade da cana, pela perspectiva agronômica, influenciando o número de veículos para transporte, como também podem influenciar, pela perspectiva logística, a velocidade média de movimentação dos caminhões, devido à interferência nas condições de tração dos veículos. O processo de degradação dos veículos em função do tempo reduz a taxa de disponibilidade dos veículos, elevando o tempo de espera e filas da cana nos talhões. Com a geração de experimentos, os responsáveis pela gestão da operação logística podem se antecipar e ajustar a trajetória dos planos definidos previamente.

Arjona, E., Bueno, G., & Salazar, L. (2001). An activity simulation model for the analysis of the harvesting and transportation systems of a sugarcane plantation. Computers and Electronics in Agriculture, 32(3), 247–264. https://doi.org/10.1016/S0168-1699(01)00168-5

Brasil. Portal Brasil. (20015) Disponível em: <http://www.brasil.gov.br/economia-e-emprego/2015/01/agronegocio-brasileiro-exportou-us-6-77-bilhoes-em-dezembro>, acesso em 20/01/2015.

Brasil. Ministério da Agricultura, Pecuária e Abastecimento. (2014) Sapcana - Sistema de Acompanhamento de Produção Canavieira. 2014. Disponível em:<http://www.agricultura.gov.br/comunicacao/noticias/2014/09/mapa-publica-projecoes-do-agronegocio-para-a-safra-20232024>, acesso em 3/09/2014.

Chiadamrong, N., & Kawtummachai, R. (2008). A methodology to support decision-making on sugar distribution for export channel: A case study of Thai sugar industry. Computers and Electronics in …, 4, 248–261. https://doi.org/10.1016/j.compag.2008.05.018.

Díaz, J., & Perez, H. (2000). Simulation and optimization of sugar cane transportation in harvest season. Simulation Conference, 2000. Proceedings …, 1114–1117. Retrieved from http://ieeexplore.ieee.org/xpls/abs_all.jsp?arnumber=899073.

Freitas Filho, P. J. de. (2008). Introdução à Modelagem e Simulação de Sistemas com Aplicações em ARENA.

Grunow, M., Günther, H.-O., & Westinner, R. (2007). Supply optimization for the production of raw sugar. International Journal of Production Economics, 110(1–2), 224–239. https://doi.org/10.1016/j.ijpe.2007.02.019.

Higgins, a J., & Laredo, L. a. (2005). Improving harvesting and transport planning within a sugar value chain. Journal of the Operational Research Society, 57(4), 367–376. https://doi.org/10.1057/palgrave.jors.2602024.

Iannoni, A. P., & Morabito, R. (2006). A discrete simulation analysis of a logistics supply system. Transportation Research Part E: Logistics and Transportation Review, 42(3), 191–210. https://doi.org/10.1016/j.tre.2004.10.002.

Le Gal, P.-Y., Le Masson, J., Bezuidenhout, C. N., & Lagrange, L. F. (2009). Coupled modelling of sugarcane supply planning and logistics as a management tool. Computers and Electronics in Agriculture, 68(2), 168–177. https://doi.org/10.1016/j.compag.2009.05.006.

Masoud, M., Kozan, E., & Kent, G. (2011). A job-shop scheduling approach for optimising sugarcane rail operations. Flexible Services and Manufacturing Journal, 23(2), 181–206. https://doi.org/10.1007/s10696-011-9092-5.

Milan, E. L., Fernandez, S. M., & Aragones, L. M. P. (2006). Sugar cane transportation in Cuba, a case study. European Journal of Operational Research, 174(1), 374–386. https://doi.org/10.1016/j.ejor.2005.01.028.

Morabito;, R., & Pureza, V. (2010). Modelagem e Simulação. In Metodologia de Pesquisa em Engenharia de Produção e Gestão de Operações (pp. 165–194).

Ripoli, T. C. C. M. L., & Cunali Vicenti. (2009). Biomassa de cana-de-açúcar:colheita, energia e ambiente. Piracicaba.

Ripoli, Tomaz Caetano Cannavam; Ripoli, Marco Lorenzzo Cunali ; Casagrandi, D. V. (2008). Sistemas de Colheita. In L. L. Dinardo-Miranda, A. C. M. de Vasconcelos, & M. G. de A. Landell (Eds.), Cana-de-açúcar (pp. 671–698). Campinas: Instituto Agronômico.

Ripoli, T. C. C., Ripoli, M. L. C., Vicenti; Casagrandi, D., & Ide; Bernardo Yasuhiro. (2007). Plantio de Cana-deAçúcar: Estado da Arte. (Tomaz Caetano Cannavam Ripoli, Ed.) (2nd ed.). Piracicaba.

1. Doutoranda em Engenharia de Produção na Universidade Metodista de Piracicaba- UNIMEP, Brasil; Professora da Faculdade de Tecnologia de Indaiatuba, Brasil E-mail: gtomazela@fatecindaiatuba.deu.br

2. Doutorado em Emgenharia de Produção pela Universidade de São Paulo,USP, Brasil. E-mail: claudio.leandro@fatec.sp.gov.br

3. Doutorado em Engenharia de Produção pela Universidade Metodista de Piracicaba- UNIMEP, Brasil; Professora de programa de pós-graduação da Universidade Metodista de Piracicaba- UNIMEP, Brasil. E-mail: mceliamat@yahoo.com.br

4. Doutorado em Engenharia de Produção pela Universidade Metodista de Piracicaba- UNIMEP, Brasil; Professora de programa de pós-graduação da Universidade Metodista de Piracicaba- UNIMEP, Brasil. E-mail: mceliamat@yahoo.com.br