Vol. 38 (Nº 17) Año 2017. Pág. 1

Farid MELÉNDEZ-PERTUZ 1; Jorge GONZALEZ Coneo 2; Zhoe COMAS-GONZALEZ 3; Bernardo NUÑEZ-PEREZ 4; Pablo V. VILORIA Molinares 5

Recibido: 10/10/16 • Aprobado: 11/11/2016

2. Protección estructural de tuberías

3. Herramientas de detección de fugas, métodos y técnicas

RESUMEN: El uso del gas natural y la explotación del petróleo son de vital importancia en muchos países por ser estos combustibles de primera necesidad. Los hidrocarburos dinamizan la industria y son la principal fuente de energía utilizada, de la que dependen muchas actividades económicas. La integridad estructural de las tuberias de transporte de hidrocarburos debe mantenerse de forma óptima, evitando las fugas o rupturas en las tuberías, ya que esto impacta directamente sobre el ecosistema, la sociedad y la economía. Este artículo muestra una perspectiva actual de los métodos y técnicas utilizadas actualmente para la protección, monitoreo y control de estos sistemas. |

ABSTRACT: The use of natural gas and the oil exploitation are vital in many countries because the necessities they provide. Hydrocarbons energize the industry and are the main source of energy used today on many economic activities. The structural integrity of these type of transport systems must be maintained optimally, avoiding leaks or ruptures in the pipes, as this directly affects the ecosystem, society and economy. This paper shows a current view of the methods and techniques currently used for protection, monitoring and control of these systems. |

El transporte de hidrocarburos es de gran importancia a nivel mundial por que permite la distribución de este desde su punto de extracción, pasando por terminales de almacenamiento del crudo, plantas de procesamiento de petróleo, y de gas hasta llegar a los puntos de comercialización o despacho (J. Kennedy, 1993). Los hidrocarburos siguen siendo la principal fuente de generación de energía, en el informe presentado el año 2013 por el Ministerio de Industria, Energía y Turismo de España, se muestra que a nivel mundial son utilizados para producir más del 56% de la energía (Greenpeace, 2013).

Las tuberías son el principal medio de transporte de hidrocarburos, bien sea como crudo, combustibles negros, aceites blancos, gas propano, butano y gas natural entre otros (Rosenberg, Jeffrey; Lockyear, 1990), siendo el gas natural uno de los combustibles de mayor demanda para ser utilizado en diferentes procesos industriales y en la generación de energía térmica(Kumar, Sanjay; Chilingarian, 1987). Las tuberías de los sistemas de transporte de hidrocarburos están expuestas a geo-amenazas como avalanchas, movimiento del terreno y deslizamientos de tierra entre otras (Cabeza Pinzon, 2012), por esta razón, el sistema de transporte debe contar con mecanismos para la protección integral del mismo. Por otro lado, el sistema de transporte de hidrocarburos es complejo y debe satisfacer una gran cantidad de requerimientos técnicos para su óptimo funciona, además, es susceptible a fallos y por ello, deben establecerse procesos y técnicas que sirvan para reducir la probabilidad de los mismos, y acciones para mitigar los efectos que puedan producirse, sin embargo, no es fácil determinar los desplazamientos del terreno que se traducen en esfuerzos sobre la tubería, dado que los dispositivos habituales de recolección de datos se desplazan por dentro de la tubería y esto limita el envío de información de forma continua a un sistema de información geográfica de geo-posicionamiento satelital (Chowdhury & Abdel-Hafez, 2016).

El sistema de transporte de hidrocarburos es complejo y debe satisfacer una gran cantidad de requerimientos técnicos para su óptimo funcionamiento. Este sistema es susceptible de presentar diferentes tipos de fallos y es por eso que deben establecerse procesos y técnicas que sirvan para reducir la probabilidad de presencia de los mismos y acciones que sirvan para mitigar los efectos que puedan producirse (ASME B31.8-2003, s. f.).

Teniendo en cuenta la situación expuesta, se consideró pertinente realizar un estudio especializado de la literatura en el que se exponen cuáles son las actuales tendencias en cuanto a la tecnología empleada para garantizar en el mayor grado posible, la integridad del sistema de transporte de hidrocarburos.

La investigación realizada para la elaboración de este documento es de tipo descriptiva. Se hizo una revisión sistemática de la literatura para identificar las tendencias sobre la integridad estructural de los sistemas de transporte de hidrocarburos. Para tal fin, se acudió a la consulta de bases de datos especializadas como ScienceDirect, IEEE Xplore Digital Library, Scopus, Web of Science, Google Scholar y Google Patents. Se tuvieron en cuenta artículos, conferencias, libros y patentes, y se limitó la información mediante las cadenas de búsqueda establecidas para este fin, además de criterios de inclusión y exclusión reflejados en la siguiente tabla:

EXPRESIÓN LÓGICA |

CADENA DE BÚSQUEDA |

CRITERIO DE INCLUSIÓN |

CRITERIO DE EXCLUSIÓN |

OR |

“Integridad estructural” OR “monitoreo” |

Patentes, ponencias en congresos, informes, informes de estados, notas periodísticas, artículos, Artículos de investigación español, inglés y portugués. |

Aquellos resultados que no estén relacionados en los criterios de inclusión.

|

“Integridad estructural” OR “monitoreo” OR “transporte de hidrocarburos” |

|||

“Sistemas de protección” OR “tuberías” |

|||

“Transporte de hidrocarburos” OR “monitoreo” OR “tuberías” |

|||

“Integridad estructural” OR“ sistemas de protección” OR “transporte de hidrocarburos” OR “monitoreo” OR “tuberías” |

|||

AND

|

“Integridad estructural” AND “monitoreo” |

Patentes, ponencias en congresos, informes, informes de estados, notas periodísticas, artículos, Artículos de investigación español, inglés y portugués. |

Aquellos resultados que no estén relacionados en los criterios de inclusión.

|

“Integridad estructural” AND “monitoreo” AND “transporte de hidrocarburos” |

|||

“Sistemas de protección” AND “tuberías” |

|||

“Transporte de hidrocarburos” AND “monitoreo” AND “tuberías” |

|||

“Integridad estructural” AND“ sistemas de protección” AND“ transporte de hidrocarburos” AND “monitoreo” AND “tuberías” |

|||

COMBINADOS AND - OR |

“Integridad estructural” OR “monitoreo” AND “Integridad estructural” OR “monitoreo” OR “transporte de hidrocarburos” |

Patentes, ponencias en congresos, informes, informes de estados, notas periodísticas, artículos, Artículos de investigación español, inglés y portugués. |

Aquellos resultados que no estén relacionados con los criterios de inclusión. |

“Sistemas de protección” OR “tuberías” AND “Transporte de hidrocarburos” OR “monitoreo” OR “tuberías” |

|||

“Integridad estructural” AND “monitoreo” OR “Integridad estructural” AND “monitoreo” AND “transporte de hidrocarburos” |

|||

“Sistemas de protección” AND “tuberías” OR “Transporte de hidrocarburos” AND “monitoreo” AND “tuberías” |

Tabla 1. Cadenas de búsquedas, criterios de inclusión y exclusión.

2.1. Sistemas de protección estructural

Debido a la necesidad del transporte de hidrocarburo y sus derivados, a lo largo de la historia se han usado diferentes medios para tal fin. Entre los que encuentran tanques o barriles montados sobre barcazas, ferrocarriles y otros; siendo el medio más utilizado, el transporte del hidrocarburo mediante tuberías (Afzal & Udpa, 2002; Sandberg, Holmes, McCoy, & Koppitsch, 1989). Usualmente se transportan dos tipos de hidrocarburos: petróleo, a través de oleoductos y Gas natural, mediante gasoductos. Existen diversos métodos para proteger las tuberías, pero estos pueden agruparse en dos categorías: los de protección activa que busca impedir la sobrecarga del componente y los de protección pasiva que monitorean periódicamente la condición del sistema para anticiparse a la aparición de la falla (Afzal & Udpa, 2002; Sandberg et al., 1989). La seguridad de las tuberías para el transporte de hidrocarburos es uno de los principales factores que se debe tener en cuenta desde el proceso de diseño del sistema, pues se debe tratar de reducir o evitar la ocurrencia de accidentes o fallas en el mismo y que finalmente redunden en afectación sobre el medio ambiente y las comunidades (J. L. Kennedy, 1993; Pinzon, 2012). Por tal razón, las tuberías a emplear en la construcción y posterior operación del sistema de transporte deben satisfacer las normas aplicables.

Dentro de las normas más utilizadas para el diseño, construcción y operación de sistemas de transporte de hidrocarburos se encuentran las Normas API (American Petroleum Institute), ANSI(American National Standards Institute) y la ASME (American Society of Mechanical Engineer). Estas normas permiten establecer los tipos de tuberías, métodos de soldadura, pruebas y sistemas de protección con las que debe contar el sistema, entre otras. Un factor para la selección de la tubería es la capacidad de conducción del hidrocarburo y de las condiciones del terreno donde se realizará la construcción (Afzal & Udpa, 2002; Massa & Giudici, 2009). Las tuberías pueden ser con costura o sin ella, pueden tener cordones longitudinales o helicoidales y los procesos de unión mediante soldadura pueden ser diversos como son la soldadura por arco sumergido y la soldadura por resistencia eléctrica, entre otros (Otegui & Rubertis, 2008).

En las tuberías pueden presentarse diferentes tipos de fugas y por la magnitud de las mismas estas pueden ser consideradas pequeñas o grandes. Estás últimas vienen, generalmente acompañadas de grandes cambios en la presión y la temperatura. Dentro de las grandes fugas se encuentran las fugas de ruptura que son poco comunes pero muy peligrosas porque ocasionan grandes daños al medio ambiente; mientras que las pequeñas fugas son difíciles de detectar y son igual de peligrosas que las primeras debido a que por ser pequeñas pueden acumular grandes volúmenes de hidrocarburo antes de ser detectadas (Afzal & Udpa, 2002).

Además del cumplimiento de las normas para la prevención de fallas en la tubería, se han diseñado estructuras mecánicas llamadas juntas de expansión las cuales absorben los movimientos mecánicos que puedan producirse a causa de eventos naturales pero estas no tienen ningún sistema de monitoreo constante de su estado (UNIONES ARPOL S.A., n.d.).

Figura 1. Junta de expansión para tuberías metálicas

Tomado de: (Flexilatina, 2015)

Se han propuesto otros sistemas de protección de tipo activo, tales como los que aparecen en las patentes (Dillon, 1969; Fisher, 2008; Santi, Mazzaferro, & Quiroga, 2012), en los que se proponen dispositivos tipo carcaza que cubren los tramos de tubería que entran a este, y que permiten proveer al sistema un desplazamiento localizado, evitando que se incrementen los esfuerzos.

Aunque se realice el diseño de un sistema de transporte de hidrocarburos siguiendo estrictamente la normatividad y se lleven a cabo rigurosos procesos en la construcción, operación y mantenimiento adecuados, no se puede garantizar que no se presenten fallas; por ello, es necesario contar con sistemas de detección temprana de fallas para poder tomar las acciones necesarias a tiempo y con ello prevenir posibles desastres. Para la implementación de sistemas de detección o monitoreo de variables asociadas al funcionamiento.

Figura 2. Medidor de potenciales eléctricos

Fuente: («Tecnología Total, Integridad de ductos y plantas», 2015)

La corrosión es un aspecto importante a controlar dentro de un gasoducto u oleoducto, debido a que implica la pérdida de material, lo que conlleva a una menor capacidad para soportar los esfuerzos aplicados a la tubería. La corrosión genera zonas o puntos más débiles, por los cuales se puede presentar la falla de la estructura. Existen diferentes factores asociados a la corrosión, dentro de los cuales están las características del suelo, la naturaleza del fluido que se transporta, el material de la tubería y las condiciones mismas de operación. Los niveles de corrosión deben controlarse mediante la medición de los potenciales dentro de la tubería. Las tuberías, al igual que otros tipos de estructuras metálicas pueden protegerse añadiendo ánodos de sacrificio.

Otra causa probable de las fallas estructurales en un sistema de transporte de hidrocarburos son los movimientos de grandes masas de tierra sobre el mismo (Cabeza Pinzon, 2012). Estas masas inducen niveles de esfuerzos muy elevados sobre el material que lo pueden llevar hasta la ruptura. Estas masas de tierra que se desplaza, dependiendo de la ubicación del sistema en el relieve del terreno, pueden hacer que este quede sin soporte y bajo la acción de su propio peso y del movimiento del fluido que se transporta.

Figura 3. Tubería expuesta a causa de movimiento telúrico.

Fuente: («CNO-Gas», s. f.)

Las fallas de este sistema de transporte debido a movimientos de tierra no son frecuentes, pero tienden a ser de gran severidad, por lo que requieren de una especial atención. (Fazzini, Otegui, & Kunert, 2009) se corrobora lo anterior y se indica que las fallas en tuberías de transporte de hidrocarburos están relacionadas principalmente con el desplazamiento de tierra en sectores enterrados en suelos inestables. A medida que aumenta la fuerza por la masa de tierra, es cada vez más difícil mantener la capacidad de la tubería para soportar los desplazamientos. Se producen grietas y deformaciones significativas de esta que derivan en su falla, las cuales han sido detalladas por algunos autores, como en (Babín Vich & Gómez Ortiz, 2010; Mella Contreras, 2013).

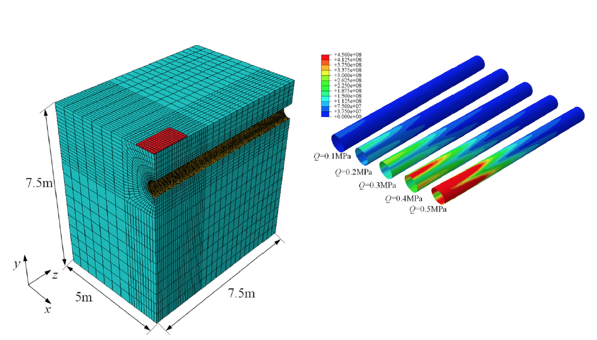

En el trabajo de (MALPARTIDA, KUNERT, & OTEGUI, 2011) los autores describen la metodología de monitoreo y evaluación, haciendo énfasis en la modelación computacional. Esta solución es costosa e implica una logística compleja y puede brindar información muy importante del estado tensional de las tuberías en las zonas donde son instaladas. Por esa misma razón, una de sus principales limitaciones es que solo permiten sacar conclusiones sobre dichas zonas. Entonces, como complemento se requiere el desarrollo de una herramienta confiable que estime los puntos más cargados, de forma que permita optimizar la ubicación de galgas extensiométricas. Para ello, en este trabajo se desarrolló una herramienta basada en el método de elementos finitos que permite simular el estado tensional de ductos ante desplazamientos impuestos al suelo.

El autor (Ho, Wilbourn, Vega, & Tache, 2014), realiza también un análisis detallado mediante las técnicas de elementos finitos del efecto de las cargas del terreno sobre la tubería, los esfuerzos producidos y las deformaciones y defectos que se inducen sobre la tubería.

Figura 4. Modelamiento por elementos finitos de un tramo de gasoducto

Fuente: (Ho et al., 2014)

Se puede ver entonces que la protección de los sistemas de transporte de hidrocarburos, dado su impacto ambiental, económico y social es de gran importancia, razón por la cual se han desarrollado diferentes tipos de trabajo que buscan minimizar la aparición de fallas en el sistema que puedan redundar en fugas y roturas. Algunos de los trabajos apuntan a la estabilización y protección de los suelos, otros a los sistemas de alerta sobre eventos que puedan generar esfuerzos excesivos en las tuberías y realizar, de forma preventiva, algún tipo de intervención, y algunos más apuntan al desarrollo de dispositivos o soluciones mecánicas, que puedan en un momento dado, absorber los desplazamientos de tierra ocurridos alrededor del trazado de las tuberías.

Actualmente existen varios sistemas de detección de fugas que se clasifican en sistemas estáticos y sistemas dinámicos, preferiblemente se utilizan los dinámicos puesto que pueden ser utilizados estando la tubería en funcionamiento; mientras que los estáticos cobran utilidad luego de detectada la fuga para encontrar su ubicación. Además de estos existen diferentes técnicas que permiten conocer el deterioro de una tubería y con base en esta información, tomar acciones de mantenimiento adecuado para evitar rupturas (D.E.Martin, 1998; Diaz, 2006; Quintero, Villamizar, & Fonseca, 2014).

Para realizar la limpieza, el mantenimiento y la revisión del estado de los oleoductos, se hace uso de una herramienta conocida como PIG, en español “marrano” por la traducción directa de la palabra sin tener en cuenta el significado de la sigla (Pipeline Internal Gauge, medidor interno de tuberías). Esta herramienta recorre todo el interior de las tuberías utilizando a su favor la presión del fluido que se transporta. Inicia a partir de un punto de inicio llamado trampa de envío, diseñada para la inclusión del marrano en la tubería, hasta un punto final llamado trampa de recibo que permite la extracción de los sólidos de la tubería y el desacoplamiento del marrano sin necesidad de suspender el transporte del hidrocarburo (Londoño Vélez, s. f.; Rosenberg, Jeffrey; Lockyear, 1990).

Además de la utilización del “marrano” como herramienta de limpieza, también es usado para la detección de defectos geométricos los cuales pueden presentar rupturas o desgastes de material de las tuberías, estos son conocidos como Smart PIG los cuales pueden estar equipados con diferentes tipo de sensores (De Dicco, 2014; D.E.Martin, 1998; Diaz, 2006; J. L. Kennedy, 1993; Mazraeh & Alnaimi, s. f.). De igual manera se han desarrollado diferentes robots con forma de serpiente para realizar inspección de las tuberías con variaciones de diámetro que se encuentren en el rango establecido por el fabricante (S. Wakimoto, Nakajima, Takata, Kanda, & Suzumori, 2003; Shuichi Wakimoto, Nakajima, Takata, Kanda, & Suzumori, 2003).

Figura 5. Mecanismo inteligente de inspección de tuberías

Fuente: («Smart Pig Technology | Pipeline Pigging and Inline Inspection Resource», s. f.)

Existen variedades de sensores utilizados estratégicamente para la recolección de información del estado de las tuberías, dentro de ellos, los de ultrasonido y fibra óptica, entre otros. La tecnología de ultrasonido es utilizada en herramientas de inspección en línea para detectar y localizar grietas, defectos como la corrosión y fallas en la soldadura, este tipo de herramienta permite la inspección de toda la circunferencia y longitud de la tubería (Willems, Barbian, & Vatter, 1998) y, por lo general, el almacenamiento de los datos recolectados se realiza en memorias de estado sólido (Lee, Rajkumar, Lo, Wan, & Isa, 2013). El uso de este tipo de sensor ha tenido avances significativos permitiendo así la detección de diferentes tipos de grietas(Reber & Beller, 2003a, 2003b). La visualización de los datos que predicen el estado de la tubería puede ser detallada en gráficas tridimensionales a partir de software diseñado para la conversión de los datos (Nordin, Idroas, Zakaria, Ibrahim, & Zin, 2014).

Figura 6. Medición por ultrasonido

Fuente: («Tecnicontrol», s. f.)

Los sensores de fibra óptica han sido utilizados en la industria de los hidrocarburos para el monitoreo de pozos de gran profundidad, estos sensores se han venido desarrollando desde hace más de 30 años y han resultado de mucha utilidad debido a su versatilidad y sus capacidades de multiplexación. A diferencia de los sensores convencionales, los sensores de fibra óptica presentan características únicas, tales como su capacidad de medir temperaturas y tensión en distintos puntos a lo largo de una sola fibra, esto los hace idóneos para el monitoreo de estructuras de gran longitud, como las tuberías y pozos petroleros (Gao, Jiang, Zhao, Zhu, & Zhao, 2005; Inaudi & Glisic, 2006; Kersey, 2000).

Para la seguridad de las tuberías, se realiza un monitoreo geotécnico en tiempo real utilizando elementos como extensómetros, piezómetros, sistemas de levantamiento topográficos, entre otros equipos con el fin de identificar el estado del suelo o rocas donde está situada la tubería y detectar si ocurre algún desplazamiento de tierra, para determinar si existe riesgo en la integridad de las tuberías (Pinzon, 2012). La estrategia de monitorear directamente el terreno alrededor de la tubería es una medida que no asegura la detección de un fallo en la tubería y en caso tal que se presentara, ciertamente sería algo que requeriría acción inmediata.

Existen diferentes técnicas para la inspección continua de las tuberías de transporte de hidrocarburos, una de estas es la espectrometría infrarroja que consiste en el uso de un dispositivo capaz de detectar la presencia de gas metano a distancias superiores a los 1000 metros. En esta técnica se utilizan las anomalías espectrales presentadas por los hidrocarburos para identificar la presencia de metano en una zona de ductos, esto es posible por medio de un espectrómetro de trayectoria abierta con tecnología de espectroscopia infrarroja por transformada de Fourier que detecta la absorción de energía infrarroja de un gas presente entre una fuente de energía infrarroja y el detector (Diaz, 2006).

Otra técnica de detección de rupturas en las tuberías de transporte de hidrocarburos es a partir de monitoreo de la presión transitoria, lo que se refiere a la detección de ondas que se crean a partir de una falla repentina de la tubería, la cual viaja en ambos sentidos del punto de ocurrencia y se refleja en los límites de la tubería. Posteriormente se tiene en cuenta la sincronización de las ondas iniciales y las reflejadas en los puntos finales para obtener la localización de la ruptura, y la magnitud de la onda transitoria proporciona la información aproximada del tamaño. Además para esta técnica se utiliza un algoritmo para el control de información el cual produce una gráfica de sumatorias acumuladas o CUSUM la cual permite tener en cuenta el conjunto de muestras tomadas antes e identificar los cambios abruptos que representarían rupturas (Misiunas, Vitkovsky, Olsson, Simpson, & Lambert, 2003; Misiunas, Vítkovsky, Olsson, Simpson, & Lambert, 2005).

El transporte de crudo o petróleo es de vital importancia en muchos países por ser estos combustibles de primera necesidad. Los hidrocarburos dinamizan la industria y producen grandes ingresos a los países. Son las principales fuentes de energía utilizadas en la actualidad y de ellos dependen muchas de las actividades económicas directa o indirectamente. Por las características mencionadas anteriormente, las empresas dedicadas al transporte de hidrocarburo consideran que la integridad de los sistemas utilizados para tal fin debe mantenerse de la forma más óptima posible, siendo una de las principales preocupaciones evitar la presencia de fugas o la ocurrencia de rupturas de las tuberías. Pero ¿cuáles son los métodos, técnicas y procedimientos que aplican estas empresas para garantizar un buen funcionamiento de las tuberías de transporte de hidrocarburo?; sobre todo en aquellos lugares donde las condiciones del terreno y el clima no permiten un fácil y rápido acceso y más aún cuando los problemas en las tuberías se presentan por deslizamiento del terreno lo cual dificulta más realizar mantenimiento o arreglos en las tuberías.

En algunas de las soluciones presentadas, se habla de una metodología de monitoreo y evaluación por modelación computacional que proporciona información del estado tensional de las tuberías, utilizando método de elementos finitos permite simular el estado tensional del ducto ante desplazamiento impuesto al suelo. Ante estos problemas estructurales en las tuberías ocasionados por deslizamiento del terreno, se debe buscar una solución que proporcione mitigación de la avería o daño, monitoreo e información del avance del daño con el propósito de dar un compás de espera a un equipo de trabajo para proponer una solución a corto y mediano plazo.

El panorama de la protección estructural de tuberías es sumamente amplio, la ingeniería adelanta esfuerzos por proteger la integridad de los sistemas de transporte de hidrocarburos, como puede observarse en la revisión realizada. La tendencia es hacia los sistemas que permitan de alguna manera, mitigar el efecto de la ruptura o retardar la misma, así como monitorear el comportamiento estructural del ducto en tiempo real, para predecir en cierta medida la ocurrencia de la falla y actuar de manera preventiva, evitando así las pérdidas económicas y daños ambientales que trae consigo el derramamiento del hidrocarburo transportado.

Este trabajo resulta de mucha utilidad, de cara a la presentación de una solución que permita la detección de desplazamiento en una tubería de transporte de hidrocarburos, mediante el monitoreo de la misma, en un dispositivo que sirva de junta expansiva, permitiendo aun en su presencia, la realización de las labores de mantenimiento del ducto utilizando los “marranos” que se desplazan de forma axial, por efecto de la presión en la tubería, sin impedir su libre tránsito. Esta solución busca proveer un dispositivo de protección estructural que emita alertas tempranas sobre el estado del gasoducto u oleoducto en zonas específicas.

Afzal, M., & Udpa, S. (2002). Advanced signal processing of magnetic flux leakage data obtained from seamless gas pipeline. Ndt & E International, 35(7), 449–457.

ASME B31.8-2003. (s. f.). Gas Transmission and Distribution Piping Systems.

Babín Vich, R. B., & Gómez Ortiz, D. (2010). Problemas de Geología Estructural 8. Fallas. Reduca. Geología, 2(1), 124–147.

Cabeza Pinzon, E. P. (2012, diciembre 20). ANALISIS DEL COMPORTAMIENTO GEOTECNICO DE OLEODUCTOS Y GASODUCTOS EN DESLIZAMIENTOS DE TIERRA. Universidad Industrial de Santander, Bucaramanga, Colombia. Recuperado a partir de http://repositorio.uis.edu.co/jspui/handle/123456789/2027

Chowdhury, M. S., & Abdel-Hafez, M. F. (2016). Pipeline Inspection Gauge Position Estimation Using Inertial Measurement Unit, Odometer, and a Set of Reference Stations. ASCE-ASME Journal of Risk and Uncertainty in Engineering Systems, Part B: Mechanical Engineering, 2(2), 21001-1.

CNO-Gas. (s. f.). Recuperado 5 de octubre de 2016, a partir de http://www.cnogas.org.co/

De Dicco, R. (2014). Indicadores Upstream de Hidrocarburos de Argentina, Enero de 2014. Documento de Trabajo del Observatorio de la Energía, Tecnología e Infraestructura para el Desarrollo (OETEC) y Centro Latinoamericano de Investigaciones Científicas y Técnicas (CLICET). San Carlos de Bariloche.

D.E.Martin. (1998). methods of prevention, detection and control of spillages in european oil pipelines. CONCAWE.

Diaz, M. U. L. (2006). Detección remota de fugas de gas y petróleo. Instituto Politécnico Nacional Esime Culhuacan.

Dillon, S. V. (1969). Bead type coupling for plain end pipe joint. Google Patents.

Fazzini, P., Otegui, J. L., & Kunert, H. (2009). Predicting failure conditions of SMAW girth welded X70 Pipelines subjected to soil movement. Buenos Aires.

Fisher, C. (2008). PVC seismic coupling and method of installation. Google Patents.

Flexilatina. (2015). Juntas de Expansión Metálicas borracha. Recuperado a partir de http://flexilatina.com/juntas-de-expansion-metalicas/

Gao, J., Jiang, Z., Zhao, Y., Zhu, L., & Zhao, G. (2005). Full distributed fiber optical sensor for intrusion detection in application to buried pipelines. Chinese Optics Letters, 3(11), 633–635.

Greenpeace. (2013). «Proyecto de Real Decreto para la gestión responsable y segura del combustible nuclear gastado y los residuos radiactivos». Recuperado a partir de http://www.greenpeace.org/espana/Global/espana/report/nuclear/gp_250713_alegaciones_RD_residuos_nucleares.pdf

Ho, D., Wilbourn, N., Vega, A., & Tache, J. (2014). Safeguarding a buried pipeline in a landslide region. En Pipelines 2014: From Underground to the Forefront of Innovation and Sustainability (pp. 1162-1174). ASCE.

Inaudi, D., & Glisic, B. (2006). Fiber optic sensing for innovative oil and gas production and transport systems. En Optical Fiber Sensors (p. FB3). Optical Society of America.

Kennedy, J. (1993). Oil and gas pipeline fundamentals (Pennwell b).

Kennedy, J. L. (1993). Oil and gas pipeline fundamentals (Segunda Ed). Pennwell.

Kersey, A. D. (2000). Optical fiber sensors for permanent downwell monitoring applications in the oil and gas industry. IEICE transactions on electronics, 83(3), 400–404.

Kumar, Sanjay; Chilingarian, G. (1987). Chapter 8 Oil and Gas Transport. En Developments in Petroleum Science (pp. 211–277). Elsevier B.V. https://doi.org/http://dx.doi.org/10.1016/S0376-7361(08)70537-5

Lee, L. H., Rajkumar, R., Lo, L. H., Wan, C. H., & Isa, D. (2013). Oil and gas pipeline failure prediction system using long range ultrasonic transducers and Euclidean-Support Vector Machines classification approach. Expert Systems with Applications, 40(6), 1925-1934.

Londoño Vélez, G. A. (s. f.). Prototipo pig intelligent. Universidad Nacional de Colombia-Sede Manizales.

MALPARTIDA, J., KUNERT, H., & OTEGUI, J. (2011). Gestión de Integridad: Uso de la Modelación Computacional para Mitigar Amenazas por Fuerzas Externas en Ductos de Transporte de Hidrocarburos. Presentado en VII INGEPET, Lima.

Massa, J. C., & Giudici, A. J. (2009). Comportamiento de un gasoducto con fisuras. Revista Internacional de Desastres Naturales, Accidentes e Infraestructura Civil, 9(1).

Mazraeh, A. A., & Alnaimi, F. B. I. (s. f.). Multi-Diameter Pipeline Inspection Gauge for Lang Distance Industrial Application.

Mella Contreras, M. G. (2013). Revisión de modelos numéricos para predecir el comportamiento de tuberías enterradas ante solicitaciones sísmicas. Universidad De Chile, Santiago de chile.

Misiunas, D., Vitkovsky, J., Olsson, G., Simpson, A., & Lambert, M. (2003). Pipeline burst detection and location using a continuous monitoring technique. En Advances in Water Supply Management: Int. Conf. on Computing and Control for the Water Industry (CCWI) (pp. 89–96).

Misiunas, D., Vítkovsky, J., Olsson, G., Simpson, A., & Lambert, M. (2005). Pipeline break detection using pressure transient monitoring. Journal of Water Resources Planning and Management, 131(4), 316–325.

Nordin, N., Idroas, M., Zakaria, Z., Ibrahim, M. N., & Zin, A. M. (2014). Conceptual Design of Ultrasonic Tomographic Instrumentation System for Monitoring Flaw in Pipeline Coating. Journal of Applied Sciences, 14(12), 1329.

Otegui, J. L., & Rubertis, E. (2008). Cañerías y Recipientes de Presión EUDEM. Editorial UNMdP ISBN, 978-987.

Pinzon, E. P. C. (2012). Análisis del comportamiento geotécnico de oleoductos y gasoductos en deslizamientos de tierra. Universidad Industrial Del Santander, Buacaramanga, Colombia.

Quintero, L. A., Villamizar, J. A., & Fonseca, J. M. (2014). ANÁLISIS DE TÉCNICAS DE INSPECCIÓN NO DESTRUCTIVA EN TUBERÍA FLEXIBLE CON REFUERZO NO METÁLICO PARA EL TRANSPORTE DE HIDROCARBUROS. Revista Colombiana de Materiales, (5), 78-85.

Reber, K., & Beller, M. (2003a). Ultrasonic in-line inspection tools to inspect older pipelines for cracks in girth and long-seam welds. Pigging Products and Services Association, available at: www. ppsa-online. com/papers/2003-2-Reber. pdf.

Reber, K., & Beller, M. (2003b). Ultrasonic in-line inspection tools to inspect older pipelines for cracks in girth and long-seam welds. Pigging Products and Services Association, available at: www. ppsa-online. com/papers/2003-2-Reber. pdf.

Rosenberg, Jeffrey; Lockyear, K. (1990). Pipeline caliper pig. United States.

Sandberg, C., Holmes, J., McCoy, K., & Koppitsch, H. (1989). The application of a continuous leak detection system to pipelines and associated equipment. Industry Applications, IEEE Transactions on, 25(5), 906-909. https://doi.org/10.1109/28.41257

Santi, N. J., Mazzaferro, G., & Quiroga, A. (2012). Threaded joint with pressurizable seal. Google Patents.

Smart Pig Technology | Pipeline Pigging and Inline Inspection Resource. (s. f.). Recuperado 5 de octubre de 2016, a partir de http://smartpigs.net/

Tecnicontrol. (s. f.). Recuperado 5 de octubre de 2016, a partir de http://portal.tc.com.co/tecnicontrol/

Tecnología Total, Integridad de ductos y plantas. (2015). Recuperado 5 de octubre de 2016, a partir de http://tecnologiatotal.net/

UNIONES ARPOL S.A. (s. f.). Uniones flexibles para tubería (Catálogo de productos).

Wakimoto, S., Nakajima, J., Takata, M., Kanda, T., & Suzumori, K. (2003). A micro snake-like robot for small pipe inspection. En Micromechatronics and Human Science, 2003. MHS 2003. Proceedings of 2003 International Symposium on (pp. 303-308). https://doi.org/10.1109/MHS.2003.1249959

Wakimoto, S., Nakajima, J., Takata, M., Kanda, T., & Suzumori, K. (2003). A micro snake-like robot for small pipe inspection. En Micromechatronics and Human Science, 2003. MHS 2003. Proceedings of 2003 International Symposium on (pp. 303-308). IEEE.

Willems, H., Barbian, A., & Vatter, N. (1998). Operational experience with inline ultrasonic crack inspection of German crude oil pipelines. Journal of Nondestructive Testing & Ultrasonics(Germany), 3(11), 281.

1. Ingeniero Electrónico. Especialista en estudios pedagógicos. Magister en Telemática y Telecomunicaciones. Docente investigador. Universidad de la Costa. fmelende1@cuc.edu.co

2. Estudiante de doctorado en Nano ciencias y Tecnología de Materiales. Magister en ingeniería Mecánica. Ingeniero Mecánico. Especialista en Estudios Pedagógicos. Docente Investigador. Universidad de la Costa. jgonzalez@cuc.edu.co

3. Universidad de la Costa, Barranquilla, Colombia. Magister en Ingeniería, especialista en Estudios Pedagógicos. Docente investigador. Universidad de la Costa. zcomas1@cuc.edu.co

4. Magister en Ciencias Físicas. Especialista en Estudios Pedagógicos. Especialista en Ciencias Físicas. Licenciado en Matemáticas y Física. Universidad del Atlántico. Docente Investigador. Universidad de la Costa. pviloria@cuc.edu.co

5. Estudiante de doctorado en Nano ciencias y Tecnología de Materiales. Magister en Ciencias Físicas. Especialista en Ciencias Físicas. Especialista en Informática y Telemática. Especialista en Estudios Pedagógicos. Licenciado en Matemáticas y Física. Docente Investigador. Universidad de la Costa. bnunez@cuc.edu.co