Vol. 38 (Nº 12) Año 2017. Pág. 5

Fábio Ribeiro AGOSTINHO 1; Graciela Alessandra Della ROCCA 2; Fernanda Cristina Silva FERREIRA 3; Stéfano Frizzo STEFENON 4

Recibido: 29/09/16 • Aprobado: 30/09/2016

3 Análise de viabilidade econômica

RESUMO: Este estudo teve o objetivo avaliar o investimento em uma atualização tecnológica de uma planta fabril, através da substituição por motores com alto rendimento conforme estipulado pela ANEEL, e instalação de luminárias LED onde atualmente estão instaladas lâmpadas fluorescentes. Devido à indisponibilidade de fornecimento de dados pelo setor de contabilidade da empresa, a execução de um cálculo avaliando a inflação, imposto de renda e depreciação não foi possível, porém a partir dos cálculos da economia de energia, o investimento mostrou-se muito positivo, sendo viável a implementação de equipamentos com alto rendimento para essa indústria. |

ABSTRACT: This study aimed to evaluate the investment in a technology upgrade of an industrial plant, by substituting with high performance motors as provided under ANEEL, and installation of LED luminaires where are currently installed fluorescent lamps. Due to the unavailability of data information by the company's accounts department, the execution of a calculation to assessing the inflation, income tax and depreciation was not possible, but from the energy saving calculations the investment proved to be very positive, and feasible to implement equipment with high performance for this industry. |

Esse estudo foi elaborado em uma tecelagem na cidade de Lages que fabrica tecidos para cortinas, os tecidos produzidos são encaminhados para as demais empresas do grupo da área de confecções. Esta empresa busca produzir todos os recursos necessários para a fabricação do seu produto acabado, no caso as cortinas, eliminando a necessidade de compra e/ou importação de matérias-primas de outras empresas, reduzindo asssim seu custo de produção. Esta tecelagem conta com 120 máquinas sendo 50 Tear Vamatex 501 de última geração, 30 tear Vamatex Leonardo 201 (que são os maquinarios estudados), 20 tear Vamatex 401 e 20 tear Picanol Jato de ar que fazem diversos artigos de acordo com as programações do Departamento de Controle de Produção que estalece a quantidade de tecidos a ser produzidos pelas quantidade de unidade de cortinas vendidas aos clientes. A produção da Tecelagem foi de cerca de 550 mil metros de tecidos por mês em 2015. Hoje essa média ultrapassa os 650 mil metros de tecido mês.

O processo produtivo dentro desta unidade fabril inicia com a recepção da matéria prima, ela chega na forma de cones de fios de diversas composições como linho ou poliester e diferentes espessuras que farão com que o tecido fique mais leve ou mais pesado (de acrodo com a espessura do fio e o número de batidas que o tear irá fazer no processo de produção). Na sequência eles são postos em um máquina chamada Urdideira onde são desenrolados dos seus cones para um rolo maior que irá para os teares para produção dos artigos ou tecidos. Observa-se que o maquinário é a parte primordial deste processo, influenciando diretamente na qualidade do produto final, por este motivo tem-se necessidade de que eles estejam em perfeito funcionamento, para isso é imprescindível que a empresa invista em manutenção e atualização de seus equipamentos.

Estando o mercado cada vez mais ativo e necessitando de atualizações e inovações constantemente deve-se minimizar os gastos com matéria-prima entre outros fatores que influenciam no processo produtivo. Um dos fatores de influência é a energia elétrica que está cada vez mais cara. Visando essa economia devemos atualizar os maquinários com equipamentos eficientes que produzam o máximo possível sem interrupções e com baixo consumo.

Neste trabalho, será apresentado um estudo de caso realizado em uma Indústria de Cortinas existente na cidade de Lages. A Indústria conta com 150 funcionários na filial Lages, sendo o total de colaboradores do grupo superior a 1500 profissionais. A empresa apresenta um faturamento anual de cerca de 50 milhões de reais com as vendas de seus produtos e é considerada a maior produtora de cortinas prontas do país. O processo da empresa e relativamente simples, com a chegada dos fios que é a principal materia prima, os cones pequenos de fios são alocados em uma maquinas chamada Urdideira, entao esses pequenos cones de fios se transformam em um grande rolo de fios, para ser levado para o tear para a produçao dos tecido. Alguns dias de produção o tecido esta pronto para revisão, e analise de falhas, embalagem e despacho para as confecções.

E nesse processo o investimento terá um reflexo positivo para empresa, pois surtirá uma economia considerável na fatura de energia elétrica, podendo aplicar essa quantia economizada no investimento com novos equipamentos para ampliar o maquinário e torna-los mais eficientes, além de uma iluminação de qualidade com baixo custo energético.

Para a Agência Internacional de Energia (IEA, 2016) eficiência energética é a quantidade de energia consumida por determinado equipamento em relação a energia usada realmente para realizar o trabalho. Esta é uma forma de gerir restringindo o crescimento do consumo de energia, algo que é mais eficiente energeticamente e entrega mais serviços para o mesmo consumo de energia, ou os mesmos serviços para um menor consumo de energia. Por exemplo, uma lâmpada fluorescente compacta (CFL) usa menos energia (de um terço a um quinto) do que uma lâmpada incandescente para produzir a mesma quantidade de luz, diz-se que a CFL é mais eficiente em termos energéticos.

Um marco importante para a eficiência energética no Brasil ocorreu com a sanção da Lei Federal 10.295/2001, que dispõe sobre a Política Nacional de Conservação e Uso Racional de Energia. A lei prevê, em seu artigo 2º que o poder executivo estabelecerá “níveis máximos de consumo específico de energia, ou mínimos de eficiência energética, de máquinas e aparelhos consumidores de energia fabricados e comercializados no país”. O Decreto Federal n° 4.059/2001 instituiu o Comitê Gestor de Indicadores e de Níveis de Eficiência Energética – CGIEE, que possui dentre suas atribuições a elaboração das regulamentações específicas para cada tipo de aparelho consumidor de energia e o estabelecimento do Programa de Metas com indicação da evolução dos níveis a serem alcançados por cada equipamento regulamentado.

Segundo Francisco (2006), o funcionamento de um motor se dá pela utilização de energia elétrica transformada em energia mecânica e este é o modo de funcionamento mais comum de uma máquina assíncrona, porém durante este processo ocorrem perdas, as quais destacam-se:

As perdas elétricas aumentam acentuadamente com a carga aplicada ao motor. Estas perdas por efeito Joule podem ser reduzidas aumentando a seção dos condutores. Perdas magnéticas ocorrem nas lâminas de ferro do estator e do rotor, são devidas ao efeito da histerése e às corrente induzidas ou correntes de Foucalt, que variam com a densidade do fluxo e da frequência. Estas perdas podem ser reduzidas através do aumento da seção do ferro no estator e no rotor ou através do uso de lâminas delgadas e do melhoramento dos materiais magnéticos (FRANCISCO, 2006).

Perdas Mecânicas nos motores de indução estão relacionadas com o atrito nos rolamentos e com o arraste aerodinâmico provocado pelo ventilador e pela geometria irregulas do rotor. As perdas por atrito nos rolamentos dependem da lubrificação, alinhamento e montagem do motor; enquanto que as perdas por ventilação podem variar dependendo das aberturas de ventilação e do formato das barras do rotor rotor Augusto (2001 apud RAMOS, 2005).

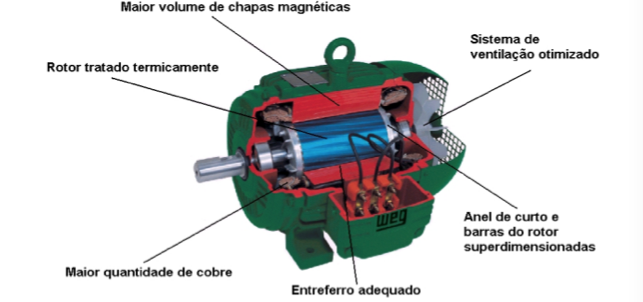

Os motores de alto rendimento se apresentam como uma alternativa para a economia de energia em sistemas motrizes, muito embora não sejam as soluções definitivas para todos os problemas energéticos relacionados aos motores de indução, posto que são tão suscetíveis a fatores exógenos (condições do alimentador, método de partida, ambiente de trabalho, etc.) quanto os motores de projeto padronizado (VIANA et al., 2012), na Figura 1 são apresentadas as principais características de um motor de alto rendimento.

Figura 1 - Características construtivas de um motor de alto rendimento.

Fonte: RAMOS, 2005.

No livro Eficiência Energética – Fundamentos e Aplicações, Viana e colaboradores (2012) descrevem que a principal característica de motores de alto rendimento é a melhoria em pontos vitais onde se concentram a maioria das perdas. Como exemplo, pode-se citar:

Estas medidas podem acarretar uma redução de até 30% das perdas, o que significa uma real economia de energia (VIANA et al., 2012).

Segundo Viana et al. (2012), um grande potencial de aplicação de motores de alto rendimento pode ser encontrado no acionamento de pequenas máquinas, muitas vezes colocadas à margem em estudos de conservação energética, já que é comum imaginar que motores com potência inferior a 10 cv são pequenos demais para viabilizar a sua substituição. Porém, deve-se ter sempre em mente que estes motores contam com uma fatia de 85% dos motores instalados, contribuindo com cerca de 25% de todo o consumo industrial, e que a melhoria de eficiência em um motor de pequeno porte pode ser de 4 a 6 pontos percentuais, enquanto que este ganho para grandes motores é da ordem de apenas 2 pontos percentuais.

Cerca de dois milhões e quinhentos mil motores de indução trifásicos foram vendidos no mercado brasileiro nos últimos vinte anos. Nota-se que quase 90% dos motores vendidos estão entre de 0,5 e 10 cv, justamente na faixa de potência onde se observam maiores ganhos de rendimento nos motores de projeto eficiente (VIANA et al., 2012).

Segundo Santos (2007 apud, VIANA et al., 2012) a iluminação é responsável por um consumo de energia de aproximadamente 23% no setor residencial; 44% no setor comercial e serviços públicos; e 1% no setor industrial.

Uma combinação de lâmpadas, reatores e refletores eficientes ou ainda a utilização de lâmpadas LED (Light Emitting Diode) associados a hábitos saudáveis de utilização, podem ser aplicados para reduzir o consumo de energia elétrica.

As lâmpadas de descarga de baixa pressão, são lâmpadas onde a luz é produzida por um pó fluorescente que é ativado pela radiação ultravioleta da descarga. A lâmpada possui, normalmente, o formato do bulbo tubular longo com um filamento em cada extremidade, contendo vapor de mercúrio em baixa pressão com uma quantidade de gás inerte para facilitar a partida. O bulbo é recoberto internamente com um pó fluorescente ou fósforo que, em conjunto, determinam a quantidade e a temperatura de cor da luz emitida (VIANA et al., 2012).

Para os engenheiros (VIANA et al., 2012), os diodos emissores de luz (LED) são componentes semicondutores que convertem corrente elétrica em luz visível. Com tamanho reduzido, o LED oferece vantagens através de seu desenvolvimento tecnológico, tornando-o uma alternativa em substituição às lâmpadas convencionais.

Os LED apresentam alguns benefícios, como: longa durabilidade (pode-se obter até 50.000 horas de funcionamento); alta eficiência luminosa; variedade de cores; dimensões reduzidas; alta resistência a choques e vibrações; não gera radiação ultravioleta e infravermelha; baixo consumo de energia e pouca dissipação de calor; redução nos gastos de manutenção, permitindo a sua utilização em locais de difícil acesso. Diferentemente do que ocorre com a lâmpada incandescente, que abrange todo espectro de cores, o LED gera apenas uma única cor, que depende do tipo de material utilizado, como por exemplo, galênio, arsênio e fósforo.

LED é um componente do tipo bipolar, ou seja, tem um terminal chamado ânodo e outro chamado cátodo. Dependendo de como for polarizado pode permitir ou não a passagem de corrente elétrica e, consequentemente, a geração ou não de luz.

As lâmpadas LED vêm tomando seu espaço em residências, comércios e indústrias, pois sua aplicação e durabilidade fazem com que seja extremamente viável sua utilização pelo alto tempo de vida útil, baixo consumo e alta luminosidade, o que leva a uma redução considerável na fatura de energia elétrica.

Como ainda as empresas estão iniciando a produção dessas lâmpadas e a padronização das mesmas ainda não está bem definida, ainda temos uma discrepância enorme no fluxo luminoso, pois dependendo da potência esse fluxo varia de fabricante para fabricante.

O Tear Vamatex 401 é um equipamento italiano fabricado no final dos anos 70 e com uso contínuo, sem atualizações no decorrer dos anos que alterem seu consumo energético, sendo assim gerando um custo expressivo a empresa. Esses teares estão equipados com os motores originais passando apenas por manutenções corretivas ao longo dos anos que reduzem consideravelmente seu rendimento energético.

Esse equipamento de fabricação Belga e seu funcionamento e por ar comprimido, acoplamentos mecânicos e sensores de alta sensibilidade para detecção do material a ser produzido. Esse tear operar em grande rotação de 700 rpm as 1000 rpm dependendo do material a ser produzido assim seu consumo de energia é considerável, sua fabricação é do final dos anos 90 e como estão equipados com motores originais e com muitas manutenções suas perdas de eficiência são consideráveis, agregando uma boa parcela do consumo de energia da empresa estudada.

Segundo a Agência Nacional de Energia Elétrica (ANEEL, 2013) de 2% a 5% do total da energia consumida em uma indústria é refernete a sua iluminação, sendo assim, uma boa forma de reduzir a energia consumida e em contra partida o custo da fatura de energia elétrica, seria através da troca das lâmpadas fluorescente por luminárias LED. Como já descrito anteriormente o consumo de um lâmpada LED é bem menor que de uma fluorescente, sua vida útil é extremamente prolongada, e seu fluxo luminoso é bem mais incidente.

Na empresa atualmente a iluminaçao está composta por luminárias fluorescentes com lâmpadas 110W HO que consomem atualmente em média 220W cada. Como essas lâmpadas ficam ligadas por um grande periodo de tempo, necessitam de manutenção frequente pois o seu compontente químico reage com a corrente elétrica e vai perdendo eficiência luminosa com o tempo, fazendo com que as trocas de lâmpadas sejam feitas em um curto espaço de tempo, diferentemente das luminárias de LED que tem sua vida útil extremamente longa (cerca de 50.000 horas de uso contínuo) não necessitando de manutenções periódicas, pois apresenta baixo consume de corrente e sua estrutura robusta é ideal para suportar o ambiente fabril.

Na Tabela 1 tem-se uma pequena comparação entre os equipamentos propostos e os já existentes na planta fabril. A luminária LED mostra-se muito mais eficiênte do que uma lâmpada fluorescente, porém como essa tecnologia ainda encontra-se em desenvolvimento esse produto tem um custo ainda alto.

Tabela 1 - Tabela Especificação dos tipos de Lâmpadas existentes na unidade fabril estudada.

Especificações Técnicas |

Lâmpada Fluorescente |

Lâmpada LED |

Potência (W) |

110 |

150 |

Temperatura (K) |

5000 |

5500 |

Fluxo Luminoso (lm) |

9.500 |

16200 |

Eficiência Luminosa (lm/W) |

86 |

100 |

Índice Reprodução de Cor (IRC) |

85 |

80 |

Vida Mediana (H) |

7500 |

100.000 |

Fonte: PHILIPS, 2009.

De acordo com Weg Máquinas (2010), para selecionar os motores que representam potencial econômico na substituição é necessário conhecer as características de funcionamento no regime de operação e as especificações técnicas dos equipamentos, implicando também no conhecimento do processo referente ao que ocorre no equipamento. A metodologia utilizada pela WEG é ordenada por cinco etapas para encontrar desvios e soluções quanto às oportunidades em economia de energia, são elas:

A oportunidade foi proposta apenas por avaliação in loco dos motores, porque visualmente já percebe-se que o motor encontra-se bem desgastado mecanicamente. Em cada manutenção feita o motor perde mais de suas propriedades no ferro, rotor e no estator sendo assim diminuido o rendimento que o próprio fabricante estipula. A cada rebobinamento se perde de 2% a 5% do rendimento original do motor elétrico. Como os motores que estão instalados nos teares ainda são os originais a sua eficiência está muito abaixo para um bom funcionamento do maquinário em questão.

O motor apresenta sinais que já ultrapassou sua vida útil, que é de cerca de 19 anos para um motor de 7,5 cv. E se avaliarmos esses motores como sendo muito antigos, na época a fabricação de motores era carente de materiais mais resistentes a alta temperatura e componentes que melhorassem a performance dos motores, constata-se que geralmente motores antigos são superdimensionados e apresentam baixo valor de rendimento e fator de potência. A Tabela 2 mostra o tempo de vida médio de um motor elétrico em pleno uso.

Tabela 2 -Vida útil média de um motor de Indução.

Potência (cv) |

Tempo de vida (anos) |

Vida Média (anos) |

menor que 1 |

10 a 15 |

12,9 |

5 a 20 |

13 a 19 |

17,1 |

21 a 50 |

18 a 26 |

19,4 |

50 a 125 |

24 a 33 |

28,5 |

maior que 125 |

25 a 38 |

29,3 |

Fonte: WEG MÁQUINAS, 2015.

Conforme demonstrado na Tabela 2 cada motor tem um tempo de vida útil estipulado pelo fabricante, claro que esse tempo de vida pode ser prolongado com manutenção preditiva e preventiva correta. Os motor hoje instalados na industria ultrapassam trinta anos de uso contínuo, claro que nesse meio tempo esses motores já passaram por manutenções como novo bobinado fazendo perder suas característica principais de rendimento tanto na parte mecânica quanto na parte elétrica. Fazendo uma comparação básica os motores atuais, são menor, mais leves e mais eficientes em comparaçao aos motores instalados atualmente. As melhorias nos materiais que se tornaram mais resistentes a altas temperaturas, os motores ficaram mais compactos e com melhores valores de rendimento e fator de potência.

Pode-se concluir que usando motores velhos estamos utilizando incorretamente a energia elétrica ou melhor “jogando dinheiro fora” pois toda a energia consumida por esse motores antigos, no máximo 70% transforma-se em trabalho, o restante se perde em aquecimento dentre outra perdas relacionadas. Constata-se que a troca de um motor se torna vantajoso para a empresa, propõe-se diminuir a potência, utilizando novos motores com um rendimento alto e menor consumo de energia elétrica e consequentemente com um custo menor de aquisição.

Os valores aqui apresentados são são referentes a apenas um motor dos quatorze teares Vamatex modelo 401 representados na Tabela 3.

Tabela 3 - Análise econômica de Investimento de 1 Motor Tear Vamatex 401.

Investimento R$ |

Economia Mensal em kWh |

Economia em R$ |

|

Mês |

Ano |

||

R$ 2.891,39 |

394,42 |

R$ 177,49 |

R$ 2.129,88 |

Fonte: Elaborada pelos Autores, 2016.

Na Tabela 4 tem-se apresentados os cálculos dos investimentos para o motor do Tear Vamatex 401. Comparando com o outro motor deste estudo, verifica-se uma economia mensal de energia de 394,42 kWh, o que representaria em valores monetários R$ 177,49 por mês. O investimento total para compra do motor, seria de R$ 2.861,39 comparando com a economia mensal o valor investido recupera-se em 1 ano, quatro meses e oito dias. O VPL do investimento é de R$ 2.224,61 e a TIR é de 53%, o que representa uma alta rentabilidade na avaliação de uma máquina, o ganho com a troca de todos os equipamentos seria considerável. Não foi considerado o efeito da depreciação e o IR, só foi avaliado a economia em termos de custos conforme mostra a Tabela 4.

Tabela 4 - Fluxo de caixa do investimento Tear Vamatex 401.

|

0 |

Ano 1 |

Ano 2 |

Ano 3 |

Fluxo de caixa final |

-2.891,00 |

2.129,88 |

2.129,88 |

2.129,88 |

Fluxo de caixa descontado |

|

-761,12 |

1368,76 |

3498.64 |

Payback |

Anos = 1 |

Meses = 4 |

Dias = 8 |

|

VPL |

2224,61 |

|

||

TIR |

53% |

|

||

Fonte: Elaborada pelos Autores, 2016.

Adotou-se uma taxa de juros de 12% a.a. e como simplificação não utilizamos valores de inflação e depreciação, por não termos acesso aos dados contábeis da empresa. Os cálculos compreendem valores ganhos com a economia de energia elétrica.

Esses valores são referentes a apenas a um dos quarenta motores dos teares Picanol Omin Jato de Ar existentes na empresa (Tabela 5).

Tabela 5 - Análise Econômica do Investimento Motor Tear Picanol Omin Jato de Ar.

Investimento R$ |

Economia Mensal em kWh |

Economia em R$ |

|

|

|

Mês |

Ano |

R$ 2.005,78 |

296,74 |

R$ 133,53 |

R$ 1.602,36 |

Fonte: Elaborada pelos Autores, 2016.

Na Tabela 5 temos os cálculos do motor do tear Picanol Omin Jato de Ar. Comparando com o outro motor de tear do estudo, verifica-se uma economia mensal de energia de 296,74 kWh, o que representaria em valores monetários R$ 133,53 por mês. O investimento total para compra do motor, seria de R$ 2.005,78 comparando com a economia mensal o valor investido recupera-se em 1 ano, e 3 meses. O VPL do investimento é R$ 1.842,81 e a TIR de 60,6% (Tabela 6). Esses valores representam um excelente retorno econômico.

Tabela 6 - Fluxo de caixa do investimento Tear Jato de Ar.

|

0 |

Ano 1 |

Ano 2 |

Ano 3 |

Fluxo de caixa final |

-2.005,78 |

1.602,36 |

1.602,36 |

1.602,36 |

Fluxo de caixa descontado |

|

-403,42 |

1198,94 |

2801,30 |

Payback |

Anos = 1 |

Meses = 3 |

Dias = 0 |

|

VPL |

1842,81 |

|

||

TIR |

60,6% |

|

||

Fonte: Elaborada pelos Autores, 2016.

Adotou-se uma taxa de juros de 12% a.a. e como procedimento padrão não consideramos valores de inflação e depreciação, por não termos acesso aos dados contábeis da empresa e por tratar-se de uma cálculo baseado na economia de energia elétrica.

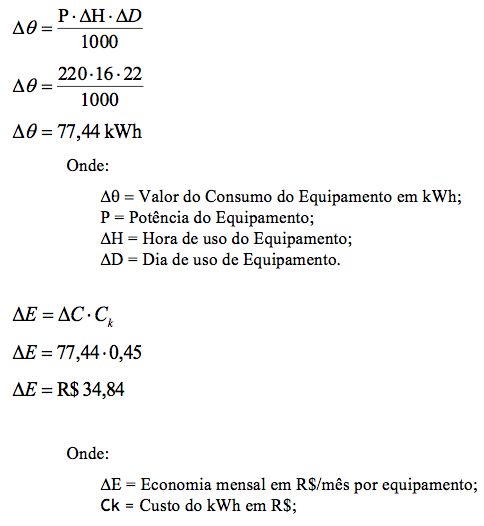

As equações (1) e (2) são utilizadas para calcular consumo unitário mensal de energia elétrica em kWh e a economia em reais de cada luminária, respectivamente.

A partir dos cálculos apresentados anteiormente foi possível calcular o valor do investimento com os equipamentos, o consumo em kWh e os gastos mensais e anuais em reais. Estes dados estão aprsentados na Tabela 7.

Tabela 7 - Análise econômica do Investimento para iluminação da área produtiva.

Fluorescente |

L.E.D |

Diferença entre os produtos |

|

Investimento Equipamento |

R$ 150,00 |

R$ 799,00 |

R$ 649,00 |

Consumo Mensal em kWh |

77,44 |

52,8 |

24,64 |

Gasto em R$/mês |

R$ 32,52 |

R$ 22,17 |

R$ 10,35 |

Gasto em R$/ano |

R$ 390,30 |

R$ 266,04 |

R$ 124,26 |

Fonte: Elaborada pelos Autores, 2016.

Conforme dados apresentados na Tabela 7, o valor da luminária LED é R$ 649,00 superior ao da luminária comum. Porém o consumo da lâmpada LED é 32% inferior a lâmpada fluorescente, o representa uma economia de R$ 10,35 ao mês. Como teriamos que comprar 50 luminárias para iluminar a fábrica no período noturno (18 às 7 horas da manhã), o investimento total seria de R$ 39.950,00 que dificultaria em função do alto valor deste, na análise final a economia gerada em termos de kWh, representaria R$ 124,24 por ano, porém constata-se com a análise da Tabela 1, que a vida útil da luminária LED é de 11 anos e a vida útil da luminária fluorescente é de 322 dias, podendo ser até menor, em função da queima do reator ou perdas das propriedades químicas da lâmpada fluorescente. Considerando que temos que trocar todo ano a luminária fluorescente em menos de 1 ano, em 11 anos o custo total com esse tipo de lâmpada seria R$ 82.500,00 o que viabilizaria o investimento em lâmpadas LED.

Tabela 8. Tabela de Investimento Total.

Motor Vamatex 401 |

Motor Picanol |

Luminária LED |

|

Investimento Total dos Equipamentos |

R$ 40.479,46 |

R$ 80.231,20 |

R$ 39.950,00 |

Economia Mensal kWh |

5.521,88 |

11.869,6 |

2640 |

Economia em R$/mês |

R$ 2.484,86 |

R$ 5.341,20 |

R$ 1.108,50 |

Economia em R$/ano |

R$ 29.818,32 |

R$ 64.094,40 |

R$ 13.302,00 |

Fonte: Elaborada pelos Autores, 2016.

A Tabela 8 mostra o investimento total que a indústria terá que fazer para a implementação dos novos equipamentos e o reflexo final dessa troca no consumo de energia elétrica e monetariamente. O investimento total seria de R$ 160.660,66, e a economia gerada no primeiro ano seria de R$ 107.214,72. Ou seja, se fossem realizados os investimentos o tempo de retorno seria muito curto. A empresa em estudo tem se mostrado conservadora e pouco propensa a realizações de investimentos em novas aquisições de máquinas no processo produtivo. Esses números comprovam a diferença que ocorre apenas trocando equipamentos. Sabe-se que a empresa tem tido dificuldade nos momentos de picos de produção em atender a demanda por seus produtos. Se formos fazer uma análise temporal, ao longo dos anos constata-se uma perda considerável de dinheiro e perda de mercados. A empresa em função de sua postura pouco agressiva, têm perdido a oportunidade de conquistar novos mercados de atuação.

O projeto de eficiência energética está se tornando comum e muito usual em empresas que desejam aprimorar seus equipamentos e em contra partida reduzir os custos em energia elétrica resultando em uma economia expressiva. Constata-se, através deste estudo, que o investimento proposto é de extrema importância e eficácia para a indústria por oferecer uma considerável economia de energia elétrica e atualizar os maquinários existentes na planta fabril. A pesquisa demonstrou com êxito o desperdicio de energia elétrica com motores antigos e iluminação ineficiente.

O cálculo de viabilidade econômica realizado para a atualização dos motores elétricos mostraram-se muito rentáveis e atrativos para a empresa, os valores para aquisição dos equipamentos são relativamente baixos em relação ao ganho em produção e economia de energia que resultará para a empresa. Sendo assim a aplicação desses novos motores e totalmente viável para a empresa por apresentar esses ganhos expressivo com um retorno do investimento em curto prazo.

A iluminação é um investimento relativamente caro, ao analisarmos os dados apresentados nos estudo, verifica-se que o custo da luminária LED é R$ 649,00 a mais que uma luminária fluorescente 2 x 100 W. Porém o consumo da lâmpada LED é 32% inferior a lâmpada fluorescente, o que representa uma economia para a empresa de R$ 10,35 por Mês. Como foi proposto nesse estudo a troca seria de 50 luminárias LED para o Departamento de fabricação de Tecidos no período noturno (18 às 7 horas da manhã), o investimento total seria de R$ 39.950, na análise final constata-se a economia gerada em termos de kWh, representaria R$ 124,24 por ano, porém, ao avaliarmos a vida útil da luminária LED é de 11 anos e em contra partida da luminária fluorescente é de 322 dias, podendo ser até menor esse período, em função da queima do reator e perdas químicas das lâmpadas por ficar ligadas muito tempo ou ate mesmo pelas partidas efetuadas pelo reator que acabam desgastando o equipamento.

Considerando que temos que trocar no decorrer do ano um total de 50 lâmpadas fluorescente, em 11 anos o custo total seria R$ 82.500,00 o que viabilizaria o investimento na luminária LED

A empresa em estudo tem se mostrado pouco propensa a realizações de investimentos em novas aquisições de máquinas no processo produtivo. Sabe-se que a empresa em tido dificuldade nos momentos de picos (como por exemplo, no natal, dia das mães) de atender a demanda por seus produtos. Isso ao longo dos anos tem representado uma perda considerável de dinheiro e perda de mercados, na verdade a empresa em função de sua postura pouco agressiva, tem perdido a oportunidade de conquistar novos mercados de atuação.

ANEEL. Agência Nacional de Energia Elétrica. 2013. Disponível em: <http://www2.aneel.gov.br/arquivos/pdf/atlas_par1_cap2.pdf> Acesso em: 12 de set. de 2016.

AUGUSTO, N. Motores de alto rendimento: dimensionamento e viabilidade econômica. 2001. 157 f. Dissertação (Mestrado) – Escola Politécnica, Universidade de São Paulo, São Paulo.

FITZGERALD, Arthur Eugene; KINGSLEY JUNIOR, Charles; UMANS, Stephen D. Máquinas Elétricas: Com Introdução à Eletrônica de Potência. 6. ed. Rio de Janeiro: Bookman, 2006. 648 p.

FRANCISCO, A. M. S. Motores de Indução Trifásico. Portugal: Editora ETEP, 2006. 11 p. Apostila

GERHARDT, Tatiana Engel; SILVEIRA, Denise Tolfo (Org.). Métodos de Pesquisa. Porto Alegre: Editora da UFRGS, 2009. 120 p. Disponível em: <http://www.ufrgs.br/cursopgdr/downloadsSerie/derad005.pdf>. Acesso em: 07 maio 2015.

IEA. International Energy Agency. Energy efficiency. France, 2016. Disponível em: <http://www.iea.org/topics/energyefficiency/>. Acesso em: 05 set. 2016.

MAMEDE FILHO, João. Instalações Elétricas Industriais. 8. ed. São Paulo: LTC, 2010. 666 p.

PHILIPS. Guia Prático Philips Iluminação: Lâmpadas, Reatores, Luminárias e LEDs. 2009. Disponível em: <http://www.ceap.br/material/MAT25102012201415.pdf>. Acesso em: 12 set. 2016..

RAMOS, M. C. do E. S. Implementação de motores de alto rendimento em uma indústria de alimentos: Estudo de Caso. 2005. 91 f. Dissertação (Mestrado) - Curso de Programa Interunidades de Pós-graduação em Energia, Universidade de São Paulo, São Paulo.

TOOLEY, Mike. Circuitos eletrônicos: fundamentos e aplicações. 3. ed. Rio de Janeiro: Elsevier, 2007. 407 p. Tradução Luiz Claudio de Queiroz Faria.

TRIVIÑOS, A. N. S. Introdução à pesquisa em Ciências Sociais: a pesquisa qualitativa em educação. São Paulo: Atlas, 1987, 117p.

PEREZ, Valmir. Iluminação LED. Disponível em: <http://www.iar.unicamp.br/lab/luz/dicasemail/led/dica36.htm> Acesso em: 11 de abr. de 2015.

VIANA, A. N. C. et al. Eficiência Energética: Fundamentos e Aplicações. Campinas: Elektro, 2012. 314 p.

WEG MÁQUINAS. Eficiência Energética em Motores Elétricos: Estudo de Caso. 2010. Disponível em: <http://ecatalog.weg.net/files/wegnet/WEG-eficiencia-energetica-em-motores-eletricos-wmo029-estudo-de-caso-portugues-br.pdf>. Acesso em: 07 maio 2015.

WEG MÁQUINAS. Guia de Especificação de motores elétricos. 2016. Disponível em: <http://ecatalog.weg.net/files/wegnet/WEG-guia-de-especificacao-de-motores-eletricos-50032749-manual-portugues-br.pdf>. Acesso em: 11 set. 2016.

WEG MÁQUINAS. Manual de Motores Síncronos. 2015. Disponível em: <http://ecatalog.weg.net/files/wegnet/WEG-motores-sincronos-50005369-catalogo-portugues-br.pdf>. Acesso em: 05 abr. 2015.

1. Bacharel em Engenharia Elétrica pela Universidade do Planalto Catarinense (UNIPLAC) – e-mail: fabio_ribeiro_agostinho@hotmail.com

2. Mestre em Economia Industrial pela Universidade Federal de Santa Catarina (UFSC) e professora do curso de Engenharia Elétrica da Universidade do Planalto Catarinense (UNIPLAC) – e-mail: ga.rocca@bol.com.br

3. Doutora em Engenharia Química pela Universidade Federal de Santa Catarina (UFSC) e professora do curso de Engenharia Elétrica da Universidade do Planalto Catarinense (UNIPLAC) – e-mail: prof.fernanda@uniplaclages.edu.br

4. Mestre em Engenharia Elétrica pela Universidade Regional de Blumenau (FURB) e Coordenador do Curso de Engenharia Elétrica da Universidade do Planalto Catarinense (UNIPLAC) – e-mail: stefanostefenon@gmail.com