1. Introdução

Como forma de melhor atender a crescente diversidade das necessidades dos clientes, muitas empresas adotam a estratégia de aumentar o seu portfólio de produtos (Pine II, 1993). Entretanto, a simples adoção desta estratégia normalmente resulta em uma redução do desempenho operacional da empresa, visto que um portfólio maior pode resultar em maiores custos de manufatura, custos indiretos, níveis de estoques e tempos de produção (Salvador et al., 2002).

Com o objetivo de atender a este problema foi desenvolvida a abordagem de Customização em Massa (CM) (Pine II, 1993). Consiste em uma estratégia para atender a crescente fragmentação do comportamento do mercado mantendo as vantagens de escala de produção. Para isto, os consumidores devem ser pensados como únicos, sendo indispensável a sua integração ao processo de customização a fim de poder interpretar suas reais necessidades (Gilmore; Pine II, 2000). Uma forma de compreender o conceito de CM é a partir da sua comparação com a produção em massa. Neste caso, a produção em massa está organizada sobre a manufatura, direcionada para a produção de produtos seriados e padronizados (Pine II, 1993). Esta estratégia é indicada para mercados de comportamento homogêneo, em que os clientes escolhem os produtos de diversas companhias no mercado (Anderson-Connell et al., 2002). Enquanto isto, a CM é organizada por meio de um curto ciclo de desenvolvimento de produto e manufatura, produzindo produtos com especificações direcionadas para o atendimento das necessidades específicas de cada cliente. Na CM, os clientes passam a integrar o desenvolvimento de produto, sendo que o produto final é resultado de uma customização de acordo com as necessidades individuais dos clientes (Anderson-Connell et al., 2002).

A aplicação da CM implica na utilização de processos flexíveis e uma estrutura organizacional direcionada a produzir produtos e serviços customizados a um baixo custo (Hart, 1995) e ainda em altos volumes (Da Silveira et al., 2001). A CM ainda pode ser conceituada como o desafio de atender as necessidades individuais dos clientes mantendo a eficiência da manufatura semelhante ao da produção em massa (Jiao; Tseng, 2004); (Kumar; Phrommathed, 2005).

Existem dois principais princípios que contribuem para atingir os objetivos propostos pela CM: a utilização de manufatura flexível (FMS) (Kotha, 1995); (Da Silveira et al., 2001); (Franke; Piller, 2003); (Piller, 2004) e o emprego de técnicas e práticas aplicadas no processo de desenvolvimento de produto, com destaque para a modularidade (Salvador et al., 2002); (Gilmore; Pine II, 1997); (Jose; Tollenare, 2005). A partir da reunião destas técnicas e práticas para atingir os objetivos da CM por meio do desenvolvimento de produto foi desenvolvida a abordagem designada Design for Mass Customization (DFMC) (Tseng; Jiao, 1996; 2001); (Jiao et al., 2003); (Jiao; Tseng, 2004); (Marion et al., 2006). O principal objetivo da DFMC é ampliar a visão do desenvolvimento de um produto único para uma família de produtos (Tseng; Jiao, 1996, 1998a, 1998b); (Jiao et al., 2003). As vantagens obtidas por meio do desenvolvimento integrado de uma família de produtos resulta em desempenhos superiores em termos de comunalidade de componentes e sub sistemas, padronização e modularização entre os produtos e entre as linhas de produtos (Meyer; Lehnerd, 1997), além de uma eficiente participação do cliente no processo de desenvolvimento (Duray et al., 2000).

Tradicionalmente, as indústrias de mobiliário têm por característica o emprego da estratégia de CM (Duray et al., 2000). No Brasil, a adoção desta estratégia permitiu o desenvolvimento de alguns setores em específico, com destaque para o de móveis modulados (Garcia; Motta, 2007). A compreensão de como são aplicados os conceitos de CM relacionados ao desenvolvimento do produto neste setor podem contribuir para identificar oportunidades de melhoria para outros setores industriais. Desta forma, o presente estudo tem como objetivo identificar na literatura as práticas e técnicas do DFMC, compreender como a CM e o DFMC são aplicados no setor de móveis modulados para por fim identificar possibilidades de desenvolvimento da estratégia de CM para as empresas do setor. Como forma de atingir este objetivo foram definidos três objetivos específicos: (i) mapeamento da interface entre cliente e a produção para a customização dos produtos, (ii) identificação do nível de customização utilizado no setor e (iii) identificação das principais demandas e restrições para a adoção da CM no setor. O conteúdo deste artigo está dividido em oito seções. A revisão de literatura aborda os conceitos DFMC, o processo de customização e os níveis de CM, estes assuntos são apresentados na seção 2. As características do setor de móveis modulados relacionadas à customização são apresentadas na seção 3. O método de pesquisa empregado nesta pesquisa é apresentado na seção 4. Os resultados assim como sua discussão são apresentados nas seções 5. Os resultados descrevem o processo de customização empregado no setor, possibilidades de melhoria, assim como o nível de customização empregado. Por fim, as conclusões do artigo são descritas na seção 6.

2. Design for Mass Customization (DFMC)

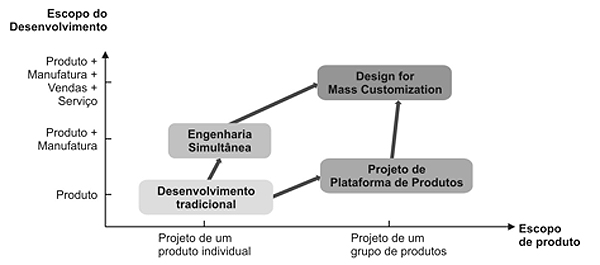

Durante o projeto do produto são consideradas e decididas grande parte das questões que impactam no desempenho do produto no mercado. Aproximadamente 85% do custo do produto é determinado durante as fases iniciais do projeto (Clark; Fujimoto, 1991); (Rozenfeld et al., 2006) e 80% dos custos de manufatura também são determinados durante o projeto do produto (Simchi–Levi et al., 2003). Alinhado com este pensamento, o DFMC busca considerar as questões de economia de escopo e escala desde as fases iniciais do desenvolvimento de produto. Para atingir estes objetivos, o escopo de desenvolvimento de produto é ampliado desde um produto único para incorporar o projeto simultâneo de uma familia de produtos, incorporando o processo de venda, marketing, distribuição e serviços (Jiao et al., 2003). Os benefícios desta passam a ser reconhecidos tanto pela academia quanto pela indústria (Meyer, Lehnerd, 1997); (Simpson, 2004). A Figura 1 representa as implicações do DFMC relacionado ao contexto de escopo do projeto de desenvolvimento e do produto.

Figura 1 - Design for Mass Customization (DFMC)

Adaptado de (Tseng; Jiao, 1998a, 1998b, 2001); (Jiao et al., 2003)

Como forma de suportar a CM dos produtos, o desenvolvimento da plataforma de produto deve atender aos requisitos definidos ao mesmo tempo que permite a rápida configuração e alteração de módulos e componentes de modo a atender as necessidades específicas de cada cliente. Nesta operacionalização são utilizadas diversas técnicas, sendo a modularização dos produtos a prática mais comum empregada (Salvador et al., 2002). Esta técnica é mencionada como a principal estratégia relacionada ao desenvolvimento de produto que viabiliza a aplicação dos conceitos de customização em massa (Gilmore; Pine II, 1997); (Jose; Tollenare, 2005).

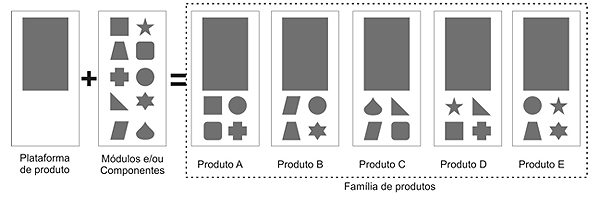

O conceito de modularidade é definido como a estratégia para organizar produtos e processos complexos de forma a economizar recursos (Baldwin; Clark, 2000). Enquanto que a plataforma de produto é definida como a utilização de um conjunto de componentes, módulos ou partes comuns que compõem uma quantidade maior de produtos que podem ser rapidamente desenvolvidos e lançados (Meyer; Lehnerd, 1997). Plataforma de produto também pode ser definida como a utilização de um módulo padrão compartilhado entre diferentes produtos (Jose; Tollenare, 2005). Da mesma forma que a modularidade, Robertson e Ulrich (1998) definem a utilização de plataforma de produto como a melhor forma para desenvolver a CM. O conceito de família de produtos consiste em um grupo de produtos relacionados destinados a atender uma variedade de segmentos de mercado compartilhando um conjunto de componentes, módulos e/ou subsistemas (Simpson et al. 2006).

O desenvolvimento de uma família de novos produtos envolve um planejamento sistemático de modularidade e padronização, assim como sua relação com as questões técnicas, funcionais e estruturais dos produtos (Jiao et al., 2007). A CM do produto parte da combinação de uma plataforma de produto com módulos e/ou componentes, que podem ser incorporados e/ou editados de forma rápida para atender as necessidades específicas de cada cliente. As possíveis composições entre a plataforma de produtos e os módulos/componentes disponibilizam uma maior quantidade de alternativas de produtos. O conjunto destas possíveis composições forma a família de produtos, que é resultado do aproveitamento de uma mesma plataforma e da combinação de módulos e/ou componentes de acordo com as necessidades específicas do cliente (Figura 2).

Figura 2 - Representação dos conceitos de plataforma de produto,

módulos/componentes e família de produtos

Outro conceito correlato a este tema é a arquitetura do produto, o qual consiste no esquema em que os elementos funcionais são traduzidos em partes físicas e combinados por meio de interfaces (Ulrich, 1995); (Muffatto, 1999); (Ulrich; Eppinger, 2000); (Rozenfeld et al., 2006), sendo que esta arquitetura pode ser definida por sendo mais integral ou mais modular (Rozenfeld et al., 2006); (Simpson, 2004). Na arquitetura integral, a interface entre as partes físicas é fechada e possibilita poucas alterações. Enquanto isto, na arquitetura modular os módulos que compõem o produto são mais independentes e possuem uma interface com os demais módulos do produto mais simplificada, permitindo maior liberdade para combinações (Muffato, 1999). Seguindo a arquitetura modular, cada função do produto é normalmente definida um módulo físico, sendo que a composição da família de produtos consiste na combinação dos diversos módulos/componentes sobre uma plataforma comum (Ulrich, 1995). Na arquitetura modular, o comportamento dos módulos também pode variar, neste trabalho utiliza-se a abordagem de Simpson et al., 2001 e Simpson (2004), que classificam o comportamento dos módulos de acordo com dois princípios básicos: (i) modularidade (module-based product family) e a (ii) edição dos produtos (scale-based product family).

Na (i) modularidade, os produtos são compostos adicionando, substituindo ou removendo um ou mais módulos funcionais da plataforma a fim de atender as necessidades específicas do cliente (Simpson, 2004). Trata-se da composição da estrutura física do produto a partir da adição dos elementos funcionais um a um ou muitos em um. Esta composição ainda pode acontecer de modo modular, em que um ou mais elementos funcionais compõem a estrutura do produto, como no caso dos computadores pessoais (PCs). Ou ainda de forma integral, quando se verifica uma maior complexidade na composição dos elementos funcionais ou em suas interfaces na construção da estrutura do produto, como no caso dos automóveis (Simpson, 2004).

Na (ii) edição, a família de produtos é desenvolvida a partir da modificação das variáveis em uma ou mais dimensões a fim de “esticar” ou “encolher” a plataforma e viabilizar produtos com desempenhos diferentes que atendam as demandas específicas de cada segmento de mercado (Simpson, 2004), como no caso do Modelo T de Ford com o chassis “esticado” para viabilizar a picape Modelo TT, com 1ton de limite de carga (Alizon et al., 2009).

2.1 Processo de interface entre cliente e produção para a customização em massa de produtos

As informações coletadas no mercado são traduzidas em especificações de projeto estabelecendo uma conexão direta entre o ponto de venda, a produção e as outras operações complementares. Este fluxo de informações e atividades tem o objetivo de viabilizar a customização do produto de acordo com as demandas específicas do cliente (Kumar; Phrommathed, 2005). Cada transação implica no contato direto entre cliente e fornecedor, que resulta na troca de informações e coordenação do projeto customizado (Piller et al., 2004); (Duray et al., 2000); (Pine II, 1993). Desta forma, processo de customização é responsável por identificar e captar as demandas de customização dos produtos e transmiti-las para a produção, que por sua vez é responsável por transformar estas demandas em produtos que atendam as necessidades de customização do cliente (Da Silveira et al., 2001).

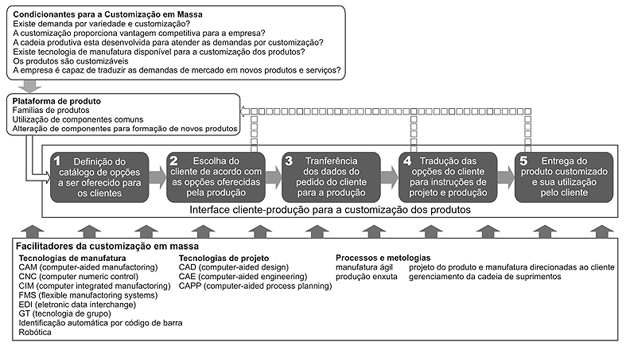

Como forma de compreender a interação entre cliente e produção durante a CM, foi desenvolvida uma estrutura para identificar a interface entre cliente e produção durante o processo de CM de produtos. (Figura 3). Nesta estrutura, o desenvolvimento da plataforma de produto é apresentado como um processo que proporciona a customização do produto, assim como os condicionantes da customização são considerados como pré-requisitos para o projeto da plataforma de produto e posterior customização do mesmo. Ainda são considerados os facilitadores do processo de customização, apresentados como as tecnologias de manufatura, de projeto e metodologias e processos.

Figura 3

Mapeamento da interface entre cliente e produção para a customização de produtos

Baseado em (Gilmore; Pine II, 1997); (Duray et al., 2000); (Da Silveira et al., 2001)

A primeira etapa, (i) definição do catálogo de opções a ser oferecido para os clientes, define as opções oferecidas para a customização (Da Silveira et al., 2001). Este catálogo de produtos corresponde à família de produto da empresa. A adoção da estratégia de customização ainda demanda o atendimento de alguns condicionantes, tais como a real necessidade de customização de produtos, a viabilidade de customizar os produtos e a disponibilidade de tecnologias e logística para estas atividades (Da Silveira et al., 2001). Nesta etapa, são entradas importantes o conhecimento das necessidades de customização dos produtos e das possibilidades tecnológicas para o atendimento destas solicitações, que serão reunidas no projeto da plataforma de produto. Nesta etapa, é importante a utilização das tecnologias de projeto, tais como CAD (computer aided design), CAE (computer aided engineering) e CAPP (computer-aided process planning) (Duray et al., 2000).

A segunda etapa, (ii) escolha do cliente de acordo com as opções oferecidas pela produção, considera a forma como o cliente opta pelas alternativas de customização oferecidas. A facilidade encontrada pelo cliente durante o projeto e personalização do produto tem se constituído um dos maiores determinantes para o sucesso da adoção da estratégia de CM (Duray; Milligan, 1999); (Ogawa; Piller, 2006). Este processo pode acontecer com o cliente selecionando as opções em uma interface sem auxílio adicional ou até com a interação com um técnico ou projetista que desenvolve um arranjo dos componentes direcionado para melhor atender as necessidades do cliente (Da Silveira et al., 2001). Recomenda-se que os resultados das seleções dos clientes sejam analisados e utilizados para otimizar o processo de CM (Fogliatto; Da Silveira, 2008)

A terceira etapa, (iii) transferência dos dados do pedido do cliente para a produção, consiste na forma como as opções de customização do cliente são transferidas desde o ponto de venda para a produção. Estes dados são normalmente transmitidos via rede integrada de computadores ou mesmo utilizando a web (Da Silveira et al., 2001).

A quarta etapa, (iv) tradução das opções do cliente para instruções de projeto e manufatura, inicia quando a plataforma de produtos é acionada na produção para o atendimento das necessidades dos clientes. Neste processo, as tecnologias de manufatura disponibilizam suporte para transformação dos projetos customizados em produtos. Entre estas tecnologias, os sistemas CAD e CAM destacam-se para a transformação dos projetos em instruções de manufatura (Kotha, 1995); (Da Silveira et al., 2001).

A customização do produto ou serviço também pode acontecer durante a (v) entrega e na utilização do produto pelo cliente, sendo que o fabricante pode não ter conhecimento explícito desta adaptação. Estes casos acontecem com produtos ou serviços em que o seu uso é previsível a partir de um conjunto padronizado de componentes (Gilmore; Pine, 1996), como no caso de prateleiras moduláveis (Royer, 2007).

2.2. Níveis de customização em massa

Determinar o nível de customização dos produtos tem se caracterizado um dos principais debates sobre CM (Da Silveira et al., 2001). De acordo com Hart (1995), a definição do nível de customização do produto ou serviço trata-se de um dos fundamentos para a customização. A forma como a empresa aplica o conceito de customização em massa também pode ser compreendida de acordo com o grau de postergação da inclusão do cliente durante o ciclo de projeto, manufatura e expedição do produto (Duray et al., 2000); (Van Hoek, 2001); (Yang; Burns, 2003); (Yang et al., 2004); (Royer, 2007). A utilização do termo postergação se refere à estratégia organizacional de adiar diversas atividades na empresa e na cadeia de suprimentos até a colocação do pedido por parte do cliente (Van Hoek, 2001). Este grau de postergação adotado varia de acordo com a etapa em que o cliente é inserido no processo (Van Hoek, 2001); (Yang et al., 2004); (Royer, 2007).

Baseado no conceito de postergação, o maior nível de CM é verificado com a participação do cliente desde a etapa de projeto do produto, que indica uma estratégia de customização total do produto, no caso de uma estratégia de ETO (engineering to order). Enquanto que o grau mínimo, em que não se identifica a postergação de atividades, indica que a produção está baseada totalmente na previsão da demanda. Entre estes extremos, existem cinco diferentes níveis de postergação que indicam graus de CM adotado pela empresa (Yang et al., 2004).