Vol. 39 (Nº 16) Año 2018 • Pág. 30

Eduin D. CONTRERAS-CASTAÑEDA 1; Daniel E, ZAMBRANO-ARROYO 2; Yuliza F. VACA-BARRERA 3

Recibido: 20/12/2017 • Aprobado: 20/01/2018

RESUMEN: En este artículo se presenta un análisis de los mudas existentes en el proceso productivo de talleres metalmecánicos del departamento de Boyacá, Colombia, a fin de conocer la situación actual de los talleres y proponer acciones que permitan eliminar los despilfarros. A partir de la filosofía Kaizen, se realizó un análisis de Mapa de Flujo de Valor actual y la valoración de las siete mudas existentes en los procesos productivos, evidenciando altos porcentajes de actividades sin valor agregado. |

ABSTRACT: This paper presents an analysis of existing waste occurs in the production process of metalworking shops of the department of Boyacá, Colombia, in order to know the current situation of the workshops and propose actions to eliminate waste. Based on the Kaizen philosophy, an analysis of the current Value Stream Map and valuation of the seven waste existing in the productive processes were made, showing high percentages of non-value added activities performed. |

Desde 1986, cuando se publicó el libro Kaizen: The Key to Japan’s Competitive Succes (Imai, 1986), el término Kaizen llegó a aceptarse como uno de los conceptos clave de la gerencia. En japonés, Kaizen significa “mejoramiento continuo”. La palabra implica mejoramiento que involucra a gerentes y trabajadores y conlleva relativamente pocos gastos. La palabra en sí se deriva de dos palabras japonesas “Kai” que significa cambio y “zen” que significa para mejorar (Palmer, 2001). En suma, la idea de aplicar Kaizen en una empresa es la de realizar mejoras pequeñas e incrementales desde el Gemba (en japonés sitio o lugar de trabajo) y esto traerá con el tiempo resultados de mejoramiento sorprendentes (Imai, 1998 y 2012).

En concordancia con Saldarriaga (2010) y Ghazali & Mahmud (2016), las pequeñas y medianas empresas (pymes) no pueden ignorar las necesidades para mejorar su desempeño en términos de calidad, costo y entregas. Precisamente, para que las empresas sean completamente competitivas, necesitarán reducir sus costos y al mismo tiempo mejorar su calidad y el desempeño en las entregas. En un estudio realizado por Samad (2007), como se cita en Ghazali y Mahmud, sobre pymes en Malasia, se encontró que uno de los más grandes desafíos de las pymes es su bajo nivel de productividad. Para contrarrestar esta situación, se sugiere que las pymes apliquen Kaizen para ayudarles a reducir sus costos y al mismo tiempo incrementar su calidad y mejorar el desempeño en las estregas de sus productos.

De igual manera en el estudio realizado por Nordin & Abdul (2010), sobre las prácticas de lean Manufacturing en las compañías de la Industria Automotriz de Malasia, se encontró que Kaizen fue la principal práctica de mejora en Malasia. Estudios realizados en el mismo país, pero en la industria eléctrica y electrónica, también evidencian resultados sobre la práctica del Kaizen (Wong & Ali, 2009).

Asimismo, Jaramillo & Echeverría (2011), propusieron la aplicación del proceso de mejora continuo bajo la técnica de Manufactura Celular, en el cual se determinó mediante el diagnóstico inicial que en el taller existe desorden, desperdicios de espera, proceso y transporte, además del descontento entre operadores por el recargo de actividades. Para minimizar o eliminar estos desperdicios se implementó la técnica de Manufactura Celular, la cual, redujo los tiempos de transportación, determinación de tiempos estándares y un estudio de balance de carga de trabajo para distribuir equitativamente actividades entre los operadores.

Para que la aplicación del Kaizen sea exitosa, gerentes de pymes han sugerido que tener el derecho a opinar y una fuerte participación de la gerencia, es importante para asegurar la implementación exitosa del Kaizen (PUVANASVARAN, A.P., KERK S.T., & ISMAIL, A.R., 2010). Esto significa que todos en la empresa pueden y deben ser partícipes de las actividades que implican el mejoramiento continuo.

En ese sentido Mano et al (2014), realizaron un estudio en el clúster metalmecánico de Nairobi-Kenia sobre el impacto de la enseñanza del Kaizen, con un enfoque a bajo costo y con sentido común, enfatizando en la gestión de la reducción del desperdicio de materiales y actividades, dirigido a propietarios de pequeñas empresas. En ese mismo cluster Sonobe et al (2011), encontraron que las empresas metalmecánicas en Nairobi-Kenia varían considerablemente la manera en que son operadas. Por ejemplo, en empresas de más de 10 trabajadores se observó un mayor orden y limpieza en el taller o sitio de trabajo. Sin embargo, en empresas del mismo cluster, se detectó que abundan las empresas estancadas, dado a que han fallado en sacar provecho de contratos lucrativos para sus productos o servicios de mecanizado a causa del mal manejo de materiales, lesiones en los trabajadores, averías en la maquinaría, entre otros problemas, que sucedieron con bastante frecuencia en los sitios de trabajo. Razón por la cual, se hizo necesario capacitar en Kaizen a los propietarios pertenecientes a ésta industria metalmecánica.

En el caso de la industria metalmecánica en Colombia frente a la aplicación del Kaizen, el panorama no es muy alentador según José Domingo López (Director de Ingenieros y Asesores en Manufactura), quién manifiesta que “en Colombia la mayoría de pequeñas y medianas empresas consideran que las herramientas de mejora continua, son una pérdida de tiempo, y no desean reconocer las ventajas y bondades que ofrecen estos métodos en un taller metalmecánico, al mejorar su calidad y productividad” (Lópéz & Mateus, 2013). Sin embargo, desde la academia se han venido realizando diferentes estudios asociados con las prácticas del Kaizen en este sector, como los realizados por Arrieta (2004); Barcia, K., y Hidalgo, D. (2006); Jaramillo y López (2012); Izquierdo y Nieto (2013) y Burgos y Ciendua (2016), identificando debilidades y proponiendo acciones de mejora para el crecimiento del sector, que si bien son importantes, aún son insuficientes a nivel pyme.

Por lo tanto, en éste estudio se ha seleccionado el sector metalmecánico del departamento de Boyacá, por ser uno de los más dinámicos en la economía regional y como lo expresa Botía (2013) y Ormet, B. (2015), las empresas del sector metalmecánico en Boyacá generan productos con poco valor agregado, de hecho, hay una baja capacidad de innovación y persiste la producción con niveles de transformación básica. La compensación de los productos es baja con respecto a los costos de producción y comercialización. Algunas pymes se encuentran implementando las normas en calidad, pero las microempresas, por los altos costos y los requerimientos de sus clientes, no lo consideran un factor importante para competir.

Como se mencionó líneas arriba, José Domingo López, ratifica que en Colombia la mayoría de pequeñas y medianas empresas no les prestan mucha importancia a las herramientas de la mejora continua e ignoran sus beneficios. Lo cual, evidentemente hace ver la problemática que presentan las empresas del sector metalmecánico en Boyacá, asociada principalmente con: deficiencias en el orden y limpieza del lugar de trabajo, repercutiendo en la escasa o nula gestión en Seguridad y Salud en el Trabajo y generación de desperdicios; ausencia o desconocimiento en la estandarización de procesos; debilidades en la aplicación de herramientas para el control estadístico de la calidad o poco interés por la certificación en ISO 9001 y debilidades en la planificación de las capacidades productivas para atender con eficiencia los diferentes pedidos de los clientes (Grimaldo y Contreras, 2012).

De continuar esta situación en el sector metalmecánico del departamento de Boyacá, se ampliará la brecha en cuanto a calidad y productividad frente a empresas nacionales e internacionales, que presentan mejores desempeños en cuanto a calidad, costo y entrega de producto. Es así que a través de este trabajo se atiende a la problemática de la falta de valor agregado y de gestión en el lugar de trabajo de las empresas del sector metalmecánico en Boyacá, en especial las mipymes, a través de la implementación de los pilares fundamentales de la filosofía Kaizen como lo es el análisis de mudas, que repercuta en acciones de mejora continua, de tal modo que los talleres logren enfocarse hacia la gestión de la calidad, costo y entrega adecuada de sus productos.

El tipo de investigación utilizado es un estudio de nivel descriptivo con diseño no experimental transeccional, dado que en este tipo de estudios según Hernandez et al (1991), se presenta un panorama del estado de una o más variables en uno o más grupos de personas, objetos o indicadores y proporciona su descripción en un instante determinado. En los diseños transaccionales se realizan observaciones en un momento único en el tiempo, se miden variables de manera individual y se reportan esas mediciones de manera descriptiva. En ese sentido, para la solución del problema planteado mediante este tipo de investigación, es preciso involucrar a la alta dirección y a los empleados que hacen parte del proceso productivo de las empresas que hacen parte del estudio.

Para la selección de las empresas tomadas como caso de estudio, se acudió a las Cámaras de Comercio de Tunja, Duitama y Sogamoso, para desde allí realizar una convocatoria formal a los talleres del sector metalmecánico con el fin de socializar e invitarlos a participar de éste proyecto. Al mismo tiempo, la convocatoria se realizó directamente desde la Facultad de Ciencias e Ingeniería, Programa de Ingeniería Industrial de la Universidad de Boyacá. Aquellos talleres que manifestaron su interés y contaron con los recursos necesarios o el apoyo de las Cámaras de Comercio o entidades gubernamentales para ejecutar la propuesta de mejoramiento continuo, se incluyeron en el presente proyecto. Cabe aclarar que el proyecto está dirigido inicialmente a los talleres categorizados como mipymes y se pretende abordar como alcance de éste proyecto un caso de estudio con 3 talleres metalmecánicos. Para este caso se nombran durante el presente documento como Taller 1, Taller 2 y Taller 3.

Para el desarrollo de la investigación se establecieron 3 fases a saber:

Fase I Mapa Flujo de Valor como diagnóstico de la situación actual. El mapa de flujo de valor (MFV) o Value Stream Map (VSM, por sus siglas en inglés) consiste en representar gráficamente las operaciones, flujos de información y los procesos de los datos en juego. Según Smith (s.f.), el MFV o VSM proporciona una visión realista de las operaciones en el terreno y no como prevén los procedimientos. El uso del VSM se hace siempre en el marco de un análisis de los procesos de una empresa, que puede ser requerido por la dirección. Además, es una herramienta que es utilizada para identificar las siete mudas (desperdicios) categorizadas por (Ohno, 1978).

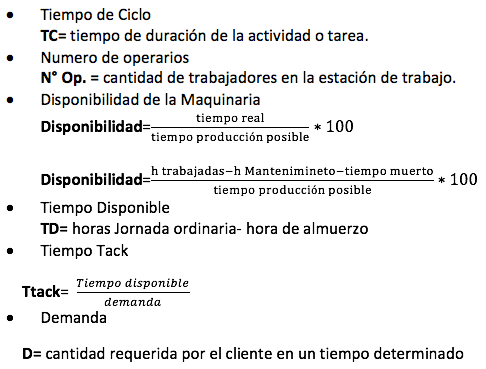

Para la realización del MFV se hallaron indicadores tales como:

Los indicadores anteriores se hallan con el fin de determinar los tiempos estimados estándar de cada actividad para identificar las mudas existentes en cada proceso.

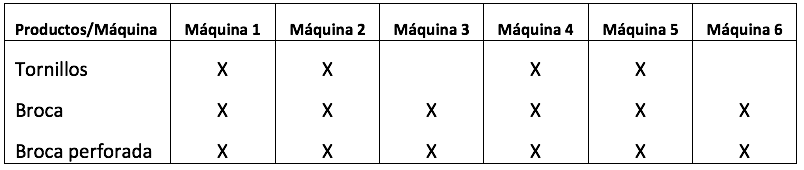

Para elaborar el VSM en primera instancia se necesita conocer el proceso productivo de la familia de productos o célula a estudiar, es decir, productos que tengan un proceso muy similar y que sean transformados en las mismas máquinas se llamarán familia de productos. Como ejemplo se presenta en la Tabla 1 una familia de productos pertenecientes al Taller 3.

Tabla 1

Grupo de Familias Taller 3

Fuente: Autores del proyecto.

Para el caso del Taller 3, según la Tabla 1 se establecieron como familia de productos la fabricación de brocas, puesto que tienen el mismo proceso de elaboración en las diferentes máquinas o estaciones de trabajo. En segunda instancia se procese a observar todo lo que sucede en el tiempo de fabricación de la célula de producto ya establecida, se documenta todo el inventario que se encuentre en cada una de las áreas de trabajo, los movimientos de los operarios y el número de colaboradores por estación de trabajo.

Como tercer paso se debe identificar al principal proveedor de insumos y sus clientes potenciales, con el fin de establecer las unidades de entrega mensual y la demanda del producto. Por último, se debe hacer la toma de tiempos de fabricación para cada una de las operaciones con su respectiva maquinaria.

Fase II Construcción del formato de valoración para la Identificación de mudas. Según lo planteado por Imai (2012), se debe tener un estrecho contacto con el Gemba y comprenderlo como primer paso para gerenciar un lugar de producción en forma eficaz. Ohno (1978), clasifica las mudas en las siguientes categorías:

A partir del concepto de las siete mudas, se diseñó un formato que permitiera su identificación con criterios que apliquen para todo tipo de empresa y sector, además de contener una valoración cuantitativa con el fin de identificar el porcentaje y nivel de incidencia de cada muda en las diferentes operaciones del proceso productivo (Ver Anexo A). La aplicación del formato está compuesto por siete mudas, con 6 seis criterios de valoración de 0 a 4 para un puntaje parcial por muda de 24 puntos y un total de 168 puntos. Esto significa que entre mayor sea el puntaje obtenido por muda, se evidenciará una alta generación de desperdicios al interior del proceso productivo de cada taller.

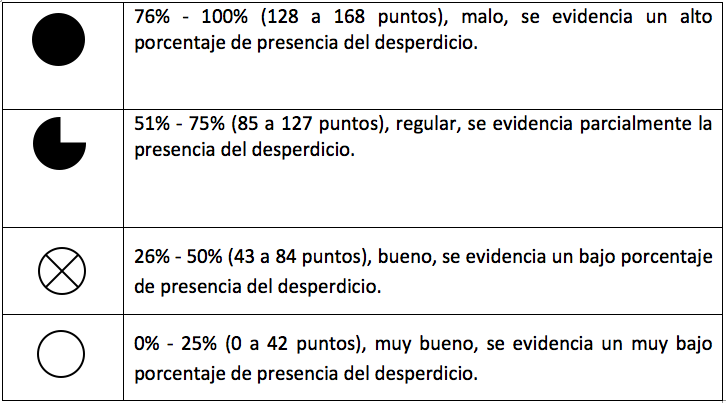

FASE III Valoración y análisis de mudas. Para la valoración y el análisis de mudas, se definió una escala de valoración tal y como se muestra en la Tabla 2.

Tabla 2

Escala de valoración para la presencia de mudas

Fuente: Los autores

La Tabla 2, hace referencia a las cuatro posibles categorías en las que se pueden clasificar las áreas de trabajo de los talleres bajo estudio, según el nivel de desperdicio observado: Malo, Regular, Bueno y Muy bueno. La valoración se realiza in situ en cada taller, observando el desarrollo de las operaciones en cada puesto de trabajo e identificando el tipo de muda que se encuentra presente, esto permitirá posteriormente analizar las causas que están generando la presencia de los despilfarros y proponer estrategias de mejora.

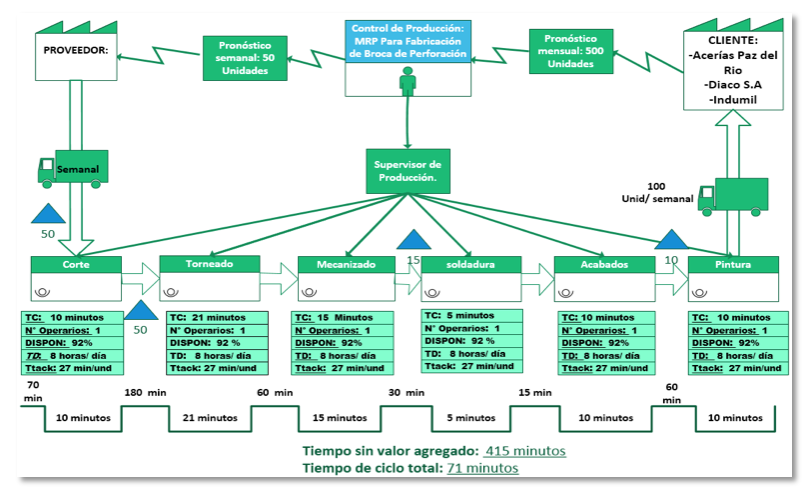

Para cada uno de los tres talleres bajo estudio se realizó el MFV correspondiente. Como ejemplo a continuación en la Figura 1 se presenta el MFV realizado al Taller 3, el cual representa la situación actual del proceso de fabricación de brocas en seis estaciones de trabajo constituidas por operarios y máquinas que interactúan para hacer posible la fabricación de los productos metalmecánicos.

Figura 1

Mapa Flujo de Valor del Taller 3

Fuente: Los autores

En la figura 1 de izquierda a derecha parte inferior, se evidencia que el proceso de fabricación de la familia de brocas presenta demoras en cada uno de los seis puestos de trabajo, debido a que al momento de iniciar la producción se debe esperar una cantidad de 50 unidades para dar inicio a la siguiente estación de trabajo. También, existen demoras generadas por inventarios temporales en las áreas de mecanizado y acabados de 15 y 10 unidades de producto respectivamente; este inventario se presenta por piezas defectuosas que son dejadas sobre el suelo y se retiran hasta finalizar el producto. Es frecuente que por la existencia de producto defectuoso se tenga que elaborar producto adicional al demandado para poder cumplir con el pedido. Algunos productos se encuentran por debajo de las especificaciones establecidas y deben volver al proceso para intentar modificarse o clasificarlos como defectuosos, lo cual, se traduce en muda de reprocesamiento.

Analizando el desempeño de los operarios en cada estación de trabajo, se identificó la presencia de desperdicios asociados con movimientos innecesarios, puesto que los operarios realizan movimientos que no le agregan valor al producto, buscan y solicitan herramientas cuando ya ha iniciado el proceso de fabricación y adicionalmente existen operarios en proceso de entrenamiento, generando demoras y movimientos repetitivos en la programación de la maquinaria.

Las demoras en tiempo evidencian que para la estación 1 se tiene una espera de 15 minutos, para la estación 2 de 180 minutos, estación 3 de 60 minutos, estación 4 de 30 minutos, estación 5 de 15 minutos y estación 6 de 60 minutos. En síntesis, el MFV del Taller 3 evidencia un valor no agregado en minutos que corresponde a 5 veces lo que demora el proceso, es decir, existe muda de tiempo de 415 minutos, cuando su tiempo de ciclo es de 71 minutos.

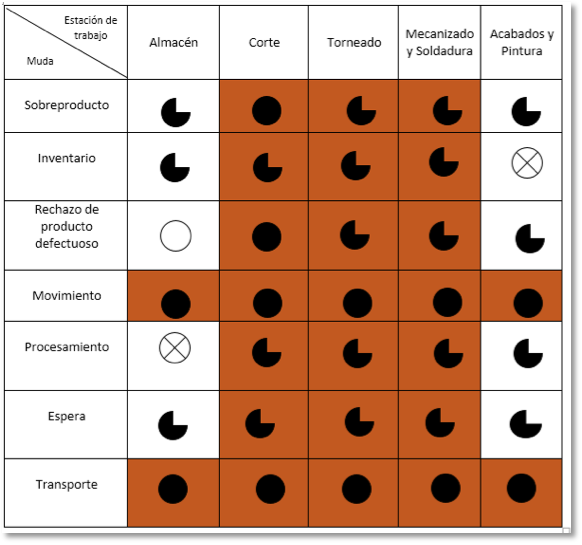

Las mudas que ocasionan en el Taller 3 pérdidas de tiempo que ascienden a 415 minutos por semana, se presentan en la Tabla 3, en donde se han valorado los siete desperdicios presentes a lo largo del sistema productivo del taller, basado en la aplicación de la lista de chequeo para identificación de mudas y siguiendo la escala de valoración expuesta en la Tabla 2.

Tabla 3

Resultados análisis de mudas en Taller 3.

Fuente: Autores del proyecto

Los resultados de la Tabla 3, evidencian la presencia de las siete mudas, principalmente en las estaciones de trabajo de corte, torneado, mecanizado y soldadura. Además, se observa que el desperdicio con más porcentaje de incidencia es transporte con una presencia del 76% al 100%, debido a que el producto en proceso debe ser transportado por los trabajadores de estación en estación, generando además los mudas de espera y movimientos innecesarios que no agregan valor al producto.

La estación de corte presenta mayor incidencia en el muda de sobreproducción, dado que se realizan cortes defectuosos en los lingotes de acero haciendo que el proceso deba corregirse o en su defecto desechar el material que ha sido cortado. Por otro lado, el área de torneado y mecanizado necesitan al operario para programar las máquinas de control numérico programable (CNC). Sin embargo, se generan demoras asociadas con la falta de capacitación para el manejo de la maquinaria, haciendo que se retrase la producción mientras el operario consulta el manual y ejecuta la programación de la máquina.

La falta de capacitación de los trabajadores genera presencia de demoras, movimientos innecesarios, descuidos que dañan el producto y pérdida de tiempo que significan disminución en términos monetarios.

De otra parte, al no existir un proceso estandarizado en la fabricación de los productos, se generan actividades innecesarias que retardan el proceso, no se tienen en cuenta controles de calidad para las medidas y las especificaciones de los clientes, el producto defectuoso es identificado en las áreas de torneado y mecanizado, en donde debe ser corregido o eliminado del proceso. Además, no se tienen controles en cuanto a la cantidad de materias primas y productos en proceso que se necesitan para dar cumplimiento a los pedidos.

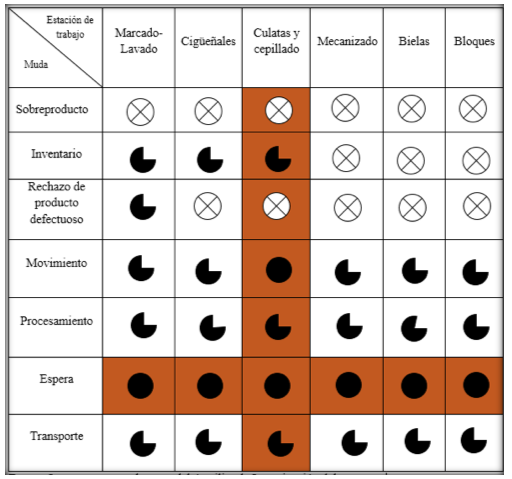

De igual manera se identificaron los mudas para los Talleres 1 y 2 tal y como se presenta en las Tablas 4 y 5. Dentro de las visitas al Taller 1 se analizaron seis áreas que componen el proceso productivo: marcado y lavado, cigüeñales, culatas y cepillado, mecanizado, bielas y bloques.

El Taller 1 cuenta con presencia de mudas en las estaciones de trabajo superior al 25%, es decir, en promedio se encuentra en valoración regular, que significa la presencia notoria de mudas en las diferentes fases del proceso productivo. La estación de trabajo con mayor presencia de desperdicios es la de culatas y cepillado, con un 70% de presencia de mudas, en especial movimientos, esperas, transporte e inventarios. Los movimientos innecesarios se presentan debido al limitado espacio para ubicar las culatas a reparar, en proceso y las reparadas, todo el producto permanece en el piso y cerca de las máquinas y pasillos de circulación, obstaculizando el paso del personal. El proceso de culatas no puede iniciar hasta que el marcado y lavado no haya finalizado, lo que ocasiona desperdicios de procesamiento. El operador encargado de la estación de culatas tiene funciones adicionales como: recepción de productos a reparar, compra de materiales faltantes (tornillos y aceites) y entrega de producto terminado; lo que indica que la demora del proceso radica en la interrupción por actividades que no pertenecen a la estación de trabajo.

Además, es importante analizar la presencia de desperdicio por espera, este se encuentra presente en todas las estaciones de trabajo del taller. Este muda es ocasionado debido a que no se maneja un control de productos a reparar. La empresa recibe el producto y el proceso empieza cuando el cliente suministre los repuestos necesarios para la reparación, proceso que demora en promedio uno (1) o dos (2) días. Las estaciones de trabajo no pueden dar comienzo hasta que haya finalizado el marcado y lavado, convirtiéndose en un cuello de botella en el proceso.

Estos despilfarros se presentan debido a falencias en el manejo de inventarios de productos a reparar y productos terminados y a la no definición de estándares precisos para la ejecución de las operaciones. Puesto que las operaciones se ejecutan por empirismo del operario y no se cuenta con procedimientos documentados que indiquen la mejor práctica para realizar una operación en el taller.

Tabla 4

Resultados análisis de Mudas en Taller 1

Fuente: Los autores

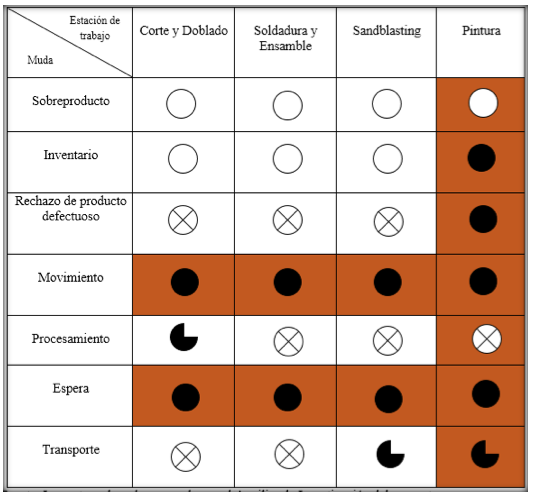

Con respecto al Taller 2 y como se observa en la Tabla 5, se analiza que la estación de pintura presenta la mayor cantidad de mudas en el proceso productivo, aunque no presenta sobreproducción, si se presentan inventarios (80%), rechazo de productos defectuosos (77%), movimientos innecesarios (95%), reprocesamiento (30%), esperas (96%) y transportes (62%). Una de las causas asociadas con los desperdicios en esta estación, se debe al traslado de los equipos de pintura hasta el lugar en el que se encuentra el producto para realizar allí la aplicación de la pintura y los acabados finales, lo cual, genera retrasos en la operación y adicionalmente se presentan dificultades debido a que no se cuenta con espacio fijo y adecuado para ubicar los equipos de trabajo que se requieren en ésta operación, generando desorden y pérdida de tiempo al momento de utilizar los equipos, pues no siempre se encuentran en el mismo lugar y esto ocasiona movimientos innecesarios y aumento en el tiempo de los transportes.

Tabla 5

Resultados analizados de Mudas para Taller 2

Fuente: Los autores

Por otra parte, se observa que todas las estaciones del Taller 2 presentan mudas de movimiento y espera. Los operarios realizan movimientos repetitivos porque la ubicación de los materiales y equipos que requieren para desarrollar las actividades no están dispuestos de la mejor manera, es decir no tienen una ubicación específica, por ello pierden tiempo de búsqueda originando el muda de espera, las áreas donde se ubican los productos en proceso o reparación no son las más adecuadas, esto hace que el operario tenga gran dificultad para llegar al lugar que requiere. La parte visible del problema de la empresa es la falta de estandarización de procesos, aunque las tareas se distribuyen de forma ordenada, no se ejecutan en ese orden, pues las labores son interrumpidas por las reparaciones que llegan a diario, lo que hace que el producto tarde más tiempo en el proceso. La falta de estandarización se debe en gran medida al tipo de producción que maneja la empresa, pues al fabricar los productos por pedido existe gran variación en sus características debido a que los requerimientos de cada cliente son distintos.

Finalmente, en los tres talleres bajo estudio se observa la presencia de los siete mudas, siendo común en los tres talleres los desperdicios asociados con movimientos innecesarios, espera y transporte, evidenciando la necesidad de implementar en ellos los tres pilares del kaizen (Programa de las 5 S, estandarización y eliminación de desperdicios). A partir de la identificación y el análisis de mudas en los tres talleres, el paso siguiente será la implementación del programa 5 S, puesto que el orden y limpieza, garantiza una mayor eficacia y eficiencia en los procesos, mejorando las condiciones de trabajo, la productividad e inclusive la seguridad y salud en el trabajo, ayudando a eliminar los mudas presentes en el proceso productivo. También, la creación de procedimientos operacionales estándar será necesario, para lograr operaciones con actividades precisas que eviten la generación de actividades sin valor y que ocasionan esperas, transportes y movimientos innecesarios.

A través de la elaboración del MFV se evidencian los desperdicios en tiempo que se presentan en el proceso productivo de los talleres metalmecánicos, evidenciando que el tiempo sin valor agregado en los procesos puede superar hasta por cinco veces el tiempo de valor agregado. Es decir, que los mudas, están afectando el desempeño de los talleres del sector metalmecánico bajo estudio hasta en un 500%, aspecto que influye negativamente en la productividad del sector y por ende hace que estos talleres pierdan competitividad frente a sus más cercanos competidores.

Esta afectación de los mudas, ratifica la problemática planteada por Botía (2013), quién afirma que las empresas del sector metalmecánico generan productos con poco valor agregado, de hecho, hay una baja capacidad de innovación y persiste la producción con niveles de transformación básica. Lo cual indica que es necesario analizar los mudas presentes en el proceso productivo e identificar su causa raíz para luego eliminarlos y de esta manera mejorar la productividad de este sector.

Para el análisis de mudas se tuvo en cuenta la clasificación realizada por Imai (2012), identificando la presencia de siete desperdicios en el sistema productivo de los talleres metalmecánicos, a través de la lista de chequeo (Anexo A) propuesta por los autores. La cuál, puede ser utilizada y ajustada para diferentes sectores empresariales, permitiendo identificar la presencia de sobreproducción, inventario, rechazo de producto defectuoso, movimiento, procesamiento, espera y transporte.

En ese sentido, se concluye que los principales mudas identificados en los talleres bajo estudio corresponden a espera, movimientos innecesarios y transporte. El muda de espera se encontró asociado con la diversidad de actividades asignadas a los operarios al momento de ejecutar las operaciones y a la ausencia de capacitación y aseguramiento de las competencias antes de iniciar un trabajo. Además, en los talleres bajo estudio es común ejecutar con empirismo las operaciones, desconociendo la estandarización de procesos a través de normas internacionales como la ISO 9001. Por lo tanto, con la creación de procedimientos operacionales estándar para la fabricación de los productos metalmecánicos se ayudaría a eliminar el muda de espera, garantizando que los operarios sigan un procedimiento estandarizado de acuerdo con la mejor práctica en cada taller.

Frente a los desperdicios de movimientos innecesarios y transportes se infiere que éstos son ocasionados por la ausencia de orden y disciplina en el sitio de trabajo (gemba), puesto que en cada taller es común encontrar a los operarios realizando búsqueda de herramientas, materiales, materias primas y producto en proceso, fuera de su lugar de trabajo, lo cual genera pérdidas de tiempo, movimientos innecesarios y transportes de un lugar a otro al interior del proceso productivo, haciendo que las operaciones sean lentas y con actividades sin valor agregado.

Para eliminar los despilfarros asociados con movimientos y transportes, se hace necesaria la implementación del programa de las 5 S en cada taller, dado que un factor común en ellos es el desorden. De acuerdo con Villaseñor y Galindo (2011) e Imai (2012), las empresas en donde se ha eliminado el muda son ordenadas y muestran un alto nivel de las 5 S y para el caso del sector metalmecánico bajo estudio, precisamente el programa de las 5 S es algo desconocido, que no se aplica y en consecuencia impacta negativamente en la productividad de los mismos al desperdiciar tiempo en actividades que no agregan valor para el cliente.

En suma, el análisis de mudas y las herramientas utilizadas en este estudio pueden ser aplicadas a todos los sectores económicos y a partir de sus resultados en futuras investigaciones deben establecerse estrategias de mejora continua que permitan contrastar el antes y el después de los procesos, evidenciando la reducción de actividades y de tiempos que no agreguen valor para el cliente, enfocándose hacia la fabricación de productos de calidad a bajo costo y con velocidad en las entregas.

Arrieta P., J. G. (2004). Estudio de las mejores prácticas en manufactura conocidas como herramientas de producción aplicadas en el sector metalmecánico de la ciudad de Medellín. Revista Universidad EAFIT, 133(40), 106-119.

Barcia, K., & Hidalgo, D. (2006). Implementación de una metodología con la técnica 5s para mejorar el área de matricería de una empresa Extrusora de Aluminio. Revista Tecnológica ESPOL, 1(18), 69-75.

Botía, R. (2013). El Sector Metalmecánico: Perfiles laborales y oportunidades de inclusión social en el corredor Duitama – Sogamoso de Boyacá. Revista In Vestigium Ire., (6), 41-54.

Burgos, G., & Ciendua, A. (2016). Metodología para implementar las 5s en empresas del sector metalmecánico del corredor industrial de Boyacá. Revista I3+, 3(1), 60-71.

Ghazali Maarof, M., & Mahmud, F. (2016). A Review of contributing factors and challenges in implementing Kaizen in Small and Medium Enterprises. Procedia Economics and Finance, 35, 522-531.

Grimaldo, G. y Contreras, E. (2012). Diagnóstico empresarial de talleres de mecanizado de piezas bajo plano en el corredor industrial de Boyacá. Tunja, Colombia: Ediciones Universidad de Boyacá.

Hernández S., R.; Fernández, C. y Baptista, P. (1991). Metodología de la Investigación. Bogotá, Colombia: McGraw-Hill.

Imai, M. (1995). Kaizen, la clave de la ventaja competitiva Japonesa. México D.F., México: CECSA.

Imai, M. (1998). Cómo implementar el Kaizen en el sitio de trabajo (Gemba): un sentido gerencial, efectivo a bajo costo y de sentido común. Bogotá D.C., Colombia: McGraw-Hill.

Imai, M. (2012). A commonsense approach to a continuous improvement strategy. (2da. Ed). New York: McGraw-Hill.

Izquierdo Cardona, D. E., & Nieto Pizarro, S. T. (2013). Implementación de un sistema de mejora continua Kaizen, aplicado a la línea automotriz en una industria metalmecánica del norte de Cauca. Trabajo de grado (Ingeniero Industrial), Cali, Colombia.

Jaramillo, R., & Echeverría, V. (2011). Aplicación de un proceso de mejora continua en un taller mecánico utilizando la Técnica de Manufactura Celular. Centro de investigación Científica y Tecnológica, 1-7.

Lópéz, J., & Mateus, E. (2013). 5’s: Un método eficaz para el éxito en la organización y productividad empresarial. Revista METAL Actual, 26., 87-88.

Mano, Y., Akoten, J., Yoshino, Y. & Sonobe, T. (2014). Teaching KAIZEN to small business owners: An experiment in a metalworking cluster in Nairobi. Journal of the Japanese and International Economies, 33, 25-42.

Nordin, N., Deros, B., & Abdul Wahab, D. (2010). A survey on lean manufacturing implementation in Malaysia Automotive Industry. International Journal of Innovation, Management and Technology, (1), 4, 374-380.

Ohno, T. (1978). Toyota Production System- Beyond large - scale production. Portland,Oregon.

Ormet-Boyacá. (2015). Estudio prospectivo para el sector metalmecánico en Boyacá. Aplicación de la metodología cualitativa de prospectiva laboral. Tunja: Programa de las Naciones Unidas para el Desarrollo.

Palmer, V. S. (2001). Inventory management Kaizen. Proceedings of 2nd International Workshop on Engineering Management for Applied Technology, Austin, USA. 55-56.

Puvanasvaran, A.P., Kerk S.T., & Ismail, A.R. (2010). A case study of Kaizen implementation in SMI. Proceedings of National Conference in Mechanical Engineering Research and Postgraduate Studies, 2nd NCMER, Pekan, Kuantan, Malaysia. 374-392.

Saldarriaga López, J. (2010). Kaizen: Filosofía de mejora continua el caso Facusa. Ingeniería industrial, 28, 41-57.

Samad, N. A. (2007). Positioning Malaysia SMEs in the global. Proceedings of Persidangan Kabangsaan IKS, Kota Kinabalu: University Utara Malaysia.

Smith, A. (s.f.). El Mapa de Flujo de Valor: Los secretos de la herramienta clave del Lean Manufacturing. Obtenido de https://books.google.com.co/books?id=dXUkDwAAQBAJ&dq=mapa+de+flujo+de+valor&hl=es&source=gbs_navlinks_s

Sonobe, T., Akoten, J. & Otsuka, K. (2011). Growth process of informal enterprises in Sub-Saharan Africa: a case study of a metalworking cluster in Nairobi. Small Business Economics, (36), 323-335.

Villaseñor C., A. y Galindo C., Edber (2011). Sistema 5 S's guía de implementación. México: Limusa.

Wong, Y., Wong, K., & Ali, A. (2009). A study on lean manufacturing implementation in the Malaysia Electrical and Electronic industry. European Journal of Scientific Research, (38), 4, 521-535.

Universidad de Boyacá

Facultad de Ciencias e Ingeniería

Semillero de investigación LOGyCA

Instrumento para identificar las anormalidades

DATOS GENERALES |

CALIFICACIÓN |

|||||||

Fecha : |

0- Poco |

|||||||

Nombre de la Organización : |

1- Muy Poco |

|||||||

Estación de Trabajo: |

2-Algunas veces |

|||||||

N° Puestos de Trabajo: |

3- Casi siempre |

|||||||

Nombre Evaluador: |

4- Siempre |

|||||||

N° |

MUDA |

DESCRIPCIÓN |

PUNTAJE |

|||||

0 |

1 |

2 |

3 |

4 |

||||

1 |

SOBREPRODUCTO |

Se fabrica más de lo necesario. |

|

|

|

|

|

|

2 |

Se produce sin planificación previa. |

|

|

|

|

|

||

3 |

Los operarios trabajan sin delegar previamente tareas. |

|

|

|

|

|

||

4 |

Se sigue el orden de fabricación. |

|

|

|

|

|

||

5 |

Se utiliza la máxima capacidad en el proceso. |

|

|

|

|

|

||

6 |

El operario tiene la libertad de producir. |

|

|

|

|

|

||

Total: |

/24 |

|||||||

7 |

INVENTARIO |

Se tienen productos terminados en inventario. |

|

|

|

|

|

|

8 |

Existen productos semiterminados. |

|

|

|

|

|

||

9 |

Existe un control de inventarios. |

|

|

|

|

|

||

10 |

Los proveedores se retrasan en la entrega de Materia Prima. |

|

|

|

|

|

||

11 |

Las materias primas se registran. |

|

|

|

|

|

||

12 |

Existe materia prima en cantidades innecesarias. |

|

|

|

|

|

||

Total: |

/24 |

|||||||

13 |

RECHAZO DE PRODUCTO DEFECTUOSO |

Se lleva registro de Productos defectuosos. |

|

|

|

|

|

|

14 |

Se han rechazado productos terminados. |

|

|

|

|

|

||

15 |

Se han rechazado productos por no cumplir con las especificaciones del proceso anterior. |

|

|

|

|

|

||

16 |

Existe control para cumplir con las especificaciones del producto. |

|

|

|

|

|

||

17 |

Los procesos para especificaciones del producto son los adecuados. |

|

|

|

|

|

||

18 |

Los diseños del producto son claros para los operarios. |

|

|

|

|

|

||

Total: |

/24 |

|||||||

19 |

MOVIMIENTO |

Se trabaja inadecuadamente en los procesos del área. |

|

|

|

|

|

|

20 |

Los materiales que manejan son pesados. |

|

|

|

|

|

||

21 |

Existe desorden en el lugar de trabajo. |

|

|

|

|

|

||

22 |

Los elementos necesarios para realizar las actividades de trabajo están fuera del puesto de trabajo. |

|

|

|

|

|

||

23 |

Se realizan movimientos repetitivos de una misma actividad. |

|

|

|

|

|

||

24 |

Existen desplazamientos para la búsqueda de herramienta del proceso. |

|

|

|

|

|

||

Total: |

/24 |

|||||||

25 |

PROCESAMIENTO |

Se realizan actividades innecesarias durante el proceso que se podrían evitar. |

|

|

|

|

|

|

26 |

Las actividades que componen el proceso son estandarizadas. |

|

|

|

|

|

||

27 |

Las actividades que componen el proceso se realizan según el estándar. |

|

|

|

|

|

||

28 |

Existen tareas repetitivas por ausencia de inspección. |

|

|

|

|

|

||

29 |

Los operarios desconocen la secuencia del proceso. |

|

|

|

|

|

||

30 |

Los operarios se desvían de la secuencia del proceso. |

|

|

|

|

|

||

Total: |

/24 |

|||||||

31 |

ESPERA |

Se tienen tiempos de ocio por esperar a que se termine una actividad previa. |

|

|

|

|

|

|

32 |

La maquinaria que requiere para la actividad está disponible o se utiliza para diferentes tareas. |

|

|

|

|

|

||

33 |

Las materias primas siempre están listas antes de iniciar el proceso. |

|

|

|

|

|

||

34 |

Existe la terminación de actividades antes del tiempo establecido. |

|

|

|

|

|

||

35 |

Las condiciones climáticas interrumpen el proceso de producción. |

|

|

|

|

|

||

36 |

Se tiene que esperar para disponer de un área de trabajo. |

|

|

|

|

|

||

Total: |

/24 |

|||||||

37 |

TRANSPORTE |

Se utilizan equipos especializados para realizar el transporte del material dentro del proceso. |

|

|

|

|

|

|

38 |

Durante el proceso se trasladan material pesado a distancias superiores a un metro. |

|

|

|

|

|

||

39 |

Se realizan traslados de material pesado de forma manual. |

|

|

|

|

|

||

40 |

La distribución de planta permite que los transportes del proceso se realizan de forma secuencial. |

|

|

|

|

|

||

41 |

Los traslados de material manuales implican a que más de un operario interrumpa su labor. |

|

|

|

|

|

||

42 |

Los materiales que se manejan se mueven por estaciones de trabajo. |

|

|

|

|

|

||

Total: |

/24 |

|||||||

TOTAL GENERAL DE LOS 7 MUDAS EVALUADOS: |

/168 |

|||||||

1. Director de programa Ingeniería Industrial Universidad de Boyacá. Ingeniero Industrial de la Universidad de Boyacá, Magister en Diseño y Gestión de Procesos de la Universidad de la Sabana. Email: econtreras@uniboyaca.edu.co

2. Docente titular. Programa de Ingeniería Industrial. Universidad de Boyacá. Ingeniero Químico de la Universidad Industrial de Santander, Magister en Business Administration de UNAD Florida U.S. Email: danizambra@uniboyaca.edu.co

3. Auxiliar de investigación. Estudiante de IX Semestre Ingeniería Industrial. Universidad de Boyacá. Email: yfvaca@uniboyaca.edu.co

4. Adaptado de ARRIETA. Juan. Herramientas de producción- Ayudas para el mejoramiento de los procesos productivos. Fondo editorial Universidad EAFIT, 2011, p 61-64. Citado por: PASTRANA, Daniela; VARGAS, Laura. Propuesta de mejoramiento de la productividad en la empresa Chassis Truck S.A.S de Duitama. Universidad de Boyacá. Grupo de investigación LOGyCA. 2017.