Vol. 38 (Nº 61) Año 2017. Pág. 22

Anderson Alencar JORGE 1; Mauricio Johnny LOOS 2

Recibido: 28/08/2017 • Aprobado: 30/09/2017

3. Procedimentos metodológicos

RESUMO: O principal objetivo deste artigo é mostrar a importância de escolher o layout mais adequado em uma empresa fabricante de roupas, devido à necessidade de otimizações frente a um mercado agressivo e competitivo. Serão mostrados que os layouts tem uma gama de diversificações que poderão ser implantados individualmente ou com variações de diversos tipos, assim buscando atingir da melhor maneira todos os resultados esperados. Deixa-se claro que a visualização do layout tem como objetivo a análise prévia do ambiente, assim minimizando tempo e reduzindo custos. Deve-se avaliar os prós e os contras de cada alternativa de layout utilizando as técnicas e especificações de cada tipo estudado neste artigo, pois isto influencia diretamente nos custos de produção. |

ABSTRACT: The main purpose of this article is to show the importance of choosing the most suitable layout in a clothing manufacturer company due to the need for optimizations facing an aggressive and competitive market. It will be shown that the layouts have a range of diversification that can be deployed individually or with variations of different types, thus seeking to achieve the best way all the expected results. It is clear that the layout view aims to pre-analyze the environment, thus minimizing time and reducing costs. One should evaluate the pros and cons of each layout alternative using the techniques and specifications of each type studied in this article, as this directly influences the production costs. |

É almejado neste artigo mostrar a grande importância do layout em qualquer empresa, desde uma pequena empresa localizada ou formada dentro de uma pequena sala ou escritório até em uma multinacional, já que todo e qualquer espaço pode significar redução de custos e maior interação ou privacidade entre colaboradores. Busca-se também, fazer uma análise de alguns modelos de layout, sendo que é possível fazer várias combinações e variações do mesmo. Hoje vive-se momentos em que a criatividade se faz exigida em nossas vidas e isto reflete na grande importância de escolher um layout ou variação de layout para competir em um mercado atualizado. É mostrado aqui alguns modelos, estudos e análises para realizar a melhor escolha.

O layout industrial, como se sabe, tem influência direta na eficiência dos processos de uma organização. Na empresa estudada, o fluxo produtivo é confuso e, por vezes, inadequado. Não há espaços e corredores demarcados, prejudicando o fluxo e o controle visual, além de que o espaço disponível pode ser mais bem aproveitado tendo em vista o propósito de otimizar o processo produtivo da empresa através da reorganização do layout (CASSEL, 1996).

A análise e estudo do layout pode resultar em consequências benéficas se forem observadas algumas recomendações. A melhor justificativa para todo o cuidado em estudos dessa natureza é o fato de que a mudança de uma mesa e cadeira de um ponto da sala para outro pode causar um conflito maior do que a transformação estrutural de uma organização.É certo que o espaço físico que utilizamos é de muita importância para nós mesmos. É possível considerar que o brasileiro, em geral, zela muito pelo espaço que utiliza e cada vez mais tem necessidade de maior conforto. Haja vista a constância de remodelações ambientais sobrepondo-se a reformas de outra ordem. Contudo, não é apenas o aspecto visual e de conforto que deve prevalecer no estudo de aproveitamento do espaço físico; mais do que isso, importa o fluxo existente entre pessoas e papéis, genericamente falando (ARAUJO e CESAR, 2001).

A configuração de instalação estabelece a relação física entre as várias atividades. O layout pode ser simplesmente o arranjar ou o rearranjar até se obter a disposição mais agradável de um ambiente. No entanto, este procedimento não é tão simples, pois um simples erro pode levar a sérios problemas na utilização dos locais, pode originar a demolição de estruturas, paredes e até mesmo edifícios e consequentemente causar custos altíssimos para retornar a estrutura anterior. Para evitar tudo isto se faz necessário realizar um estudo, encontrando assim o melhor planejamento de layout.

Observa-se que estudo de layout não pode ser desenvolvido com base em pressuposições, opiniões e considerações baseasdas no “achismo”. O motivo reside no fato de: a probabilidade, altamente positiva, que o uso da tecnologia específica permite; e o gerente responsável pelo estudo não ser um especialista do espaço físico, dependendo de anotações técnicas de outros ramos do saber. Por todos os motivos, é recomendável que os gerentes procurem conhecer técnicas mínimas de engenharia e arquitetura e jamais desprezem subsídios advindos de profissionais de ambas as áreas. Haverá momentos no qual a contratação de profissionais especializados será uma exigência, cabendo ao responsavel somar informações a respeito da movimentação de pessoas, papéis, tipo de mobiliários, equipamentos etc (NETO, OLIVEIRA e ANDRADE, 2014).

Para a construção do layout, são necessárias informações sobre especificações e caracteristicas do produto, quantidades de produtos e de materiais, sequências de operações e de montagem, espaço necessário para cada equipamento, incluindo espaço para movimentação do operador, estoques e manutenção, e informações sobre recebimento, expedições, estocagem de matérias-primas e produtos acabados e transportes (MARTINS e LAUGENI, 2009).

Na revisão da literatura estão apresentados os conceitos e definições que deram o embasamento teórico necessário para o desenvolvimento deste trabalho.

Em função da ampliação da variação de produtos, das vendas particionadas, do gerenciamento por categorias de varejo e atacado, estão fazendo com que o mercado repense a forma de expor seus produtos.

O layout pode mudar a realidade de um ambiente, garantir o conforto dos consumidores e também melhorar as vendas. Mas para isto é preciso estudar o espaço, distribuir bem as áreas permitindo assim uma melhor funcionalidade. Para poder planejar corretamente o espaço de uma loja, é indispensável saber que tipos de produtos serão expostos, quantas pessoas você vai atender por dia, qual o estoque necessário e qual o seu público alvo. As respostas lhe permitirão saber qual a imagem que seu estabelecimento comercial deve ter para tornar-se uma referência na paisagem da rua. Não existe uma fórmula pronta ou modelo para aplicar o layout, porém o espaço deverá ser distribuído da forma mais eficaz possível (STEFANELO, DA SILVA, MUCHA e TAUCHEN, 2010).

Desta forma, a aplicação do layout busca a ampliação do mix, implementando um material de comunicação visual apropriado para a seção e aplicar o gerenciamento por categoria com metodologia aplicada para o mercado. A chave do layout é melhorar o serviço ao consumidor, aumentar a produtividade e reduzir os custos proporcionais.

Assim, a aplicação do layout compreende como uma análise de posicionamento de áreas observando aspectos operacionais e comerciais. O layout deverá ser observado desde a entrada, com portas amplas facilitando o máximo acesso, além de um espaço interno adequado, circulação de pessoas, sinalização interna, exposição de produtos, área de vendas, estoque, fachada, prateleiras e caixas. O layout nunca deverá ser estático, o acompanhamento do mercado e as exigências do consumidor auxiliam nas mudanças, permitindo assim um espaço agradável desde o espaço interno até o consumidor final (CAVALEIRO, 2011).

São três os tipos básicos de layout. Muitas variações e combinações destes três tipos podem ser feitas, de acordo com as necessidades. Os tipos principais de layout são por processo ou funcional, em linha e celular (MARTINS e LAUGENI, 2009).

Todos os processos e os equipamentos do mesmo tipo são desenvolvidos na mesma área e também operações ou montagens semelhantes são agrupadas na mesma área. O material se desloca buscando os diferentes processos. O layout é flexível para atender a mudanças de mercado e do espaço físico, atendendo a produtos diversificados em quantidades variáveis ao longo do tempo. Apresenta um fluxo longo dentro da fábrica, que é adequado a produções diversificadas em pequenas e médias quantidades. Este layout também possibilita uma relativa satisfação no trabalho (LUSTOSA, MESQUITA e OLIVEIRA, 2008).

As vantagens do layout funcional são basicamente que o transporte de unidades montadas é reduzido, não é afetado por mudanças nos produtos e não requer um estudo muito custoso (PINTO e NÓBREGA, 2010).

As máquinas e/ou as estações de trabalho são colocadas de acordo com a seqüência das operações e são executadas de acordo com a seqüência estabelecida sem caminhos alternativos, ou seja, tem que passar pelo caminho estabelecido. O material percorre um caminho previamente determinado no processo. É indicado para produção com pouca ou nenhuma diversificação, em quantidade constante ao longo do tempo e em grande quantidade. Requer um alto investimento em máquinas e pode apresentar problemas com relação à qualidade dos produtos fabricados caso não tenha bom aproveitamento do layout. Para os operadores costuma gerar monotonia e estresse (LUSTOSA, MESQUITA e OLIVEIRA, 2008).

As vantagens do layout em linha são uma melhor utilização das máquinas, pode ser adaptado a uma variedade de produtos e mudanças na seqüência e operação, adaptado à demanda intermitente e é mais fácil manter a continuidade de produção no caso de quebra de máquina, falta de material, faltas (PINTO e NÓBREGA, 2010).

Consiste em arranjar em um só local (a célula) máquinas diferentes que possam fabricar o produto inteiro. O material se desloca dentro da célula buscando os processos necessários. Sua principal característica é a relativa flexibilidade quando ao tamanho de lotes por produto. Isso permite elevado nível de qualidade e de produtividade, apesar de sua especificidade para uma família de produtos. Diminui também o transporte do material e os estoques. Os recursos transformados, entrando na operação são pré selecionados para movimentarem-se para uma parte especifica da operação, na qual todos os recursos transformadores necessários a atender a suas necessidades imediatas de processamento se encontram (JUNIOR, 2014).

As vantagens do layout celular consiste no manuseio reduzido de materiais, quantidades reduzidas de material em processo, uso mais efetivo da mão-de-obra, facilidade de controle e melhor uso do espaço (JUNIOR, 2014).

Usa-se layout posicional quando as operações de conformação do material utilizarem apenas ferramentas manuais ou máquinas simples; estiverem sendo feitas poucas unidades de certo tipo e o custo de movimentação for alto. Usa-se layout funcional quando as máquinas forem de difícil movimentação; tiver grande variedade de produtos; tiver grandes variações nos tempos requeridos para diferentes operações e tiver demanda pequena ou intermitente. Usa-se layout linear quando tiver grandes quantidades de peças; o produto for mais ou menos padronizado; a demanda for estável e puder ser mantida a continuidade do fluxo de material - operações balanceadas (JUNIOR, 2014).

Existem outros vários tipos de layout pois cada um deles será adequado a determinadas características, quantidades, diversidade, necessidades e movimentações dos materiais (JUNIOR, 2014).

É considerado muito bom para incentivar relações de grupo, principalmente quando o trabalho exige formação de equipes. Melhor ainda quando a exigência é a realização do trabalho em pequenas equipes. Logicamente, a forma de estruturação da organização vai influir nesse e em outros tipos de arranjo físico. De qualquer maneira, a formação de unidades terá uma relação íntima com a distribuição das pessoas pelo espaço existente.

Algumas desvantagens deste tipo de layout são: preço que se paga para ter as divisórias e o espaço perdido na distribuição das salas. Uma desvantagem é que as divisórias terminam por agir contrariamente aos ideais do bom relacionamento da estrutura social. As divisórias demarcam os grupos, isto é, os grupos formam-se, muitas vezes, independentemente da vontade de cada um. A sala de trabalho é limitada por paredes, contendo um certo número de pessoas que irão interagir entre si com uma frequência muito maior do que com pessoas de outra sala. Portanto, a alternativa é fazer desse grupo o melhor. Caso contrário, os problemas surgirão e tornarão difíceis as relações de trabalho (ARAUJO e CÉSAR, 2001).

Geralmente, esse tipo de layout é encontrado em grandes áreas, com grande concentração humana. Quase sempre ocupa todo um andar, guardando apenas espaço para salas individuais das chefias ou pessoal da supervisão. Ajuda enormemente a comunicação, pela facilidade que existe de as pessoas conversarem, trocarem ideias e, também, pelos fluxos de documentos. Por evidência, o trabalho desenvolvido nesse tipo de arranjo só é válido para tarefas que não exijam grande grau de concentração.

Uma desvantagem está ligada ao fato de no layout aberto existir maior possibilidade das pessoas distraírem-se, podendo cometer erros que normalmente não cometeriam. Não serve, também, para maior manifestação de status funcional. No aglomerado - ou no grande contingente -, as posições de destaque são poucas. A chefia geral pode e deve ficar de frente para todos os subalternos. Já as chefias intermediárias, existindo, serão identificados por tipo, tamanho e cor da mesa. E isso nem sempre é possível da forma desejada. Enfim, há como utilizarmos esse tipo de layout.

A conveniência ou inconveniência será ditada dentro do que mencionamos anteriormente. E possível, contudo, que esse tipo de layout - principalmente - e o anterior estejam dando lugar a um terceiro tipo e que, tecnicamente, pode atender às exigências da burocracia e da disciplina da organização (ARAUJO e CÉSAR, 2001).

A sala individual é imaginada pela maioria das pessoas como a melhor para se trabalhar, independência de ação, privacidade, certo status, à medida que o layout panorâmico é pouco difundido no Brasil, e envolvimento pessoal apenas quando isso é desejado ou ditado pela burocracia da organização, são as vantagens que identificamos para o uso desse tipo de layout.

O layout panorâmico distingue-se da simples colocação de divisórias (não há paredes, no sentido convencional do termo) porque a divisória é transparente e não segue até o teto; as mesas, embora do mesmo padrão, diferem na tonalidade, o que evita a padronização plena e a dificuldade na diferenciação dos elementos da estrutura social; embora separadas por divisórias transparentes, não existe a sensação de falta de privacidade, pois afinal há um espaço claramente demarcado (nota: apenas a parte superior da divisória é de material transparente.

O restante é em material não transparente, funcionando visualmente com: demarcador de área); não há maior dificuldade na supervisão visual por parte da chefia, mas, por estar isolada em salas, essa supervisão não é percebida ou não é considerada prejudicial a quem é supervisionado; e o tratamento acústico faz reduzir o nível de ruído.

As desvantagens do uso dessa técnica de arranjo físico são semelhantes às do layout em corredor, mas apenas semelhantes, pois sempre existirá o contato visual entre as pessoas das várias unidades. E, também, já é comum encontrarmos mais de uma pessoa por sala, o que vem a ser uma ligeira deturpação da técnica concebida anteriormente, mas que podemos encarar como uma adaptação aos dias de hoje, quando a otimização do uso de espaço é uma real necessidade das organizações (ARAUJO e CÉSAR, 2001).

No layout por posição fixa, o material permanece fixo em uma determinada posição e as máquinas se deslocam até o local executando as operações necessárias. É recomendado para um produto único, em quantidade pequena ou unitária e, em geral, não repetitivo. Por exemplo, o caso da fabricação de navios, grandes transformadores elétricos, turbinas, pontes rolantes, grandes prensas, balanças rodoferroviárias e outros produtos de grandes dimensões físicas (MARTINS e LAUGENI, 2009).

Os layouts combinados ocorrem para que sejam aproveitadas em um determinado processo as vantagens do layout funcional e da linha de montagem. Pode-se ter uma linha constituída de áreas em sequência com máquinas de mesmo tipo como no layout funcional, continuando posteriormente com uma linha clássica (MARTINS e LAUGENI, 2009).

É baseado no trabalho cooperativo ou em time de pessoas que formam um grupo harmônico com relação à produção a realizar. Há muitas vantagens na formação das células: a qualidade, a produtividade e a motivação aumentam. Para a formação das células, devem ser identificadas as famílias de peças que serão processadas, e as células devem ser montadas por família. A família de peças é constituída por peças com características de processamento similares. Podem-se formar células para fabricar um produto inteiro ou partes de um produto (MARTINS e LAUGENI, 2009).

Em princípio, deve-se considerar que a área ocupada por pessoa deve ser entre 5m² e 7m². Assim, um layout de escritório deve considerar os critérios de proximidade e de privacidade. A proximidade auxilia a comunicação informal. E a privacidade garante que assuntos que mereçam sigilo possam ser conduzidos de maneira adequada.

É importante lembrar que escritórios de gerencias industriais devem ser localizados próximos dos locais produtivos. Por outro lado, o escritório do diretor industrial pode ser localizado tanto na fabrica como próximo aos escritórios da presidência, de marketing/vendas. Atualmente, são preferidos layout “abertos”, tipo landscape, com divisórias baixas. Ainda devem ser reservados espaços para as reuniões dos times, e em certos trabalhos monta-se um layout especifico para que um time possa ser instalado.

Esses locais são providos de espaços abertos, uma ou mais salas fechadas, postos munidos de computadores, fax, telefones e, em certos casos, biblioteca. Em determinadas universidades, as salas específicas de cada professor foram abolidas. Há grandes espaços nos quais existem mesas que podem ser utilizadas alternadamente para tratamento de assuntos que necessitam de sigilo, e cada professor tem um armário ou arquivo para guardar suas coisas pessoais e uma estante, nos quais possa colocar seus livros e outros materiais (MARTINS e LAUGENI, 2009).

A única maneira de se conseguir um bom layout é ter uma visualização de como ele irá funcionar. Deve-se pelo menos ter um desenho claro para análise e discussão. Os meios de visualização são desenho e diagramas; modelos bidimensionais e plantas e modelos tridimensionais. Os desenhos e diagramas são os mais básicos, pois são fáceis de fazer; de alterar e não custam caro. Os modelos bidimensionais são mais úteis e podem ser usados de diversas maneiras, pois permitem a análise de várias alternativas pelo simples rearranjo dos modelos na superfície. Quando se decide qual será o arranjo final, os modelos bidimensionais são fixados (LEMOS, 2009).

A questão de pesquisa que norteou o trabalho teve como objetivo geral identificar melhorias no layout de uma empresa fabricante de roupas. Para atingir o objetivo geral, foram realizadas as etapas de identificação da situação atual da organização, no que se refere ao arranjo físico, através de entrevistas semiestruturadas e observação da produção pelos pesquisadores, identificação de melhorias através da consolidação teórica realizada para o estudo das informações e dados coletados nas entrevistas e documentos da empresa.

A classificação quanto ao tipo de pesquisa pode ser subdividida de acordo com a natureza a esta aplicada, quanto aos objetivos sendo descritiva, quanto à forma de abordar o problema pode ser considerada quantitativa e de acordo com os procedimentos técnicos como operacional.

A empresa fabricante de roupas, objeto deste estudo, localiza-se em Fortaleza/Ceará e é uma microempresa, com cerca de quinze empregados, que tem como ponto forte de produção, especificadamente, a costura e acabamentos de peças de malha e de jeans.

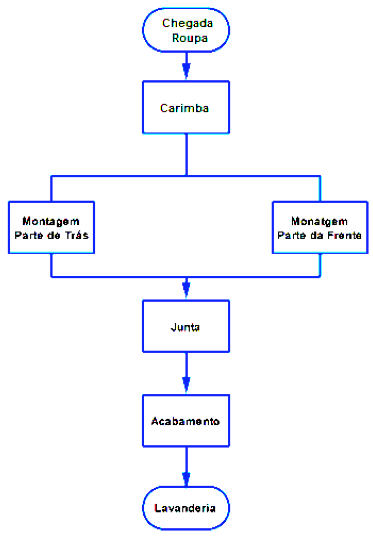

Nesta área é demonstrada conforme figura 1, de forma simplificada, a descrição do processo de produção da empresa de confecção. Antes de entrarem na linha de montagem as partes das calças jeans (bolsos e pernas), são carimbadas e separadas em lotes de peças. A identificação das peças do recebimento é realizada através de carimbo. Operação extremamente importante para assegurar que as partes a serem costuradas sejam uniformes em: cor e tonalidade, propriedades do material e tamanho.

Os lotes de peças são encaminhados ao setor de montagem. A montagem ou linha de produção é onde se tem o maior número de colaboradores. Trata-se de um trabalho quase artesanal, onde as partes são transformadas em peças de vestuário. A seguir, os lotes são enviados ao setor de acabamento. Faz parte das atividades de acabamento: tirar fios, passamento, consertos, etc. Finalmente, os lotes são enviados para a lavanderia. Na lavanderia as peças são tratadas com produtos químicos e com ações mecânicas, fazendo o trabalho nas peças, segundo a ordem de produção.

Figura 1

Fluxograma de produção.

Fonte: Autor Próprio.

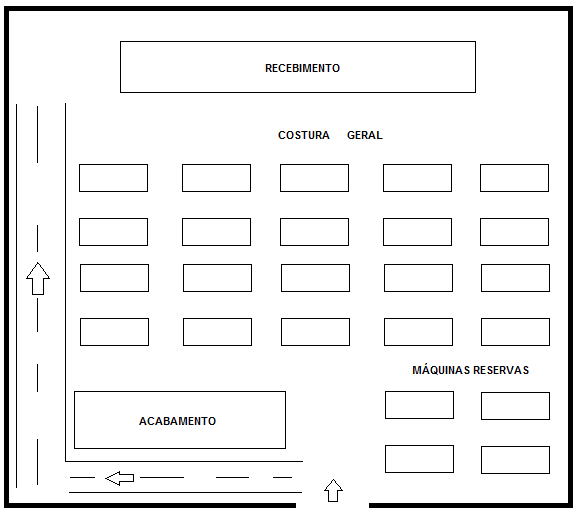

Tendo por base que todo o processo produtivo tem-se o layout como possibilidade de melhoria no rendimento, o layout estudado, mostra o processo de produção misturado, de forma que a produção de malha ocorre juntamente com a produção de jeans, diferenciado-se pela ordem de chegada do mesmo, conforme mostra a figura 2.

Figura 2

Disposição inicial do processo.

Fonte: Autor Próprio.

O fluxo do layout caracteriza-se por trabalhar de forma em lote, porém a disposição do maquinário e organização das partes de recebimento das peças, não contribui para fluidez no processo.

Segundo a figura 2, o layout da empresa no quesito produção comporta várias máquinas distribuídas de forma que o fluxo teoricamente possa obedecer a uma lógica em linha. Em situação analisada, foi verificado que dificilmente o processo de produção obedece à regra principal de um layout correto, pois o espaço físico não é o ideal. O fato de existirem um amontoado de máquinas, um recebimento, uma expedição e várias linhas de produção, contribui para o problema.

No momento, não há como fazer um fluxo de produção coerente, estocagem e expedição em um local separado dentro do mesmo espaço, devido às máquinas, matéria prima, produção e produtos acabados estarem divididos no mesmo local. A movimentação dos materiais é um dos motivos pelo qual seria necessária a mudança de layout. A dificuldade está em distribuir as peças cortadas. Tudo isto contribui para desperdício de tempo. As máquinas são pesadas e não necessitam ser chumbadas ao piso porque o material produzido é leve.

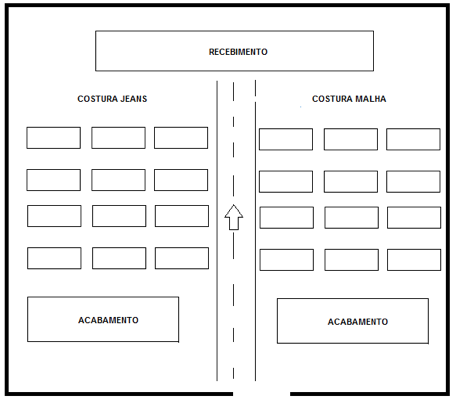

A nova proposta de layout baseou-se no estudo dos problemas. Após análise, várias modificações foram sugeridas na planta para que o fluxo produtivo ocorra em sincronia com as atividades internas e de acordo com o processo produtivo. O estudo mostrou que manter o layout por processo seria a melhor opção, mudando a disposição das máquinas e em parte, a estrutura predial. Tendo em vista os vários tipos de produtos que a empresa produz, a produção passa por processos diferentes em cada ordem de produção e nem sempre pelas mesmas máquinas.

Os produtos não podem seguir uma linha contínua, tão pouco, são produzidos em larga escala. Seguem uma ordem de processos com variedade de formas e baixa quantidade; todavia, procurou-se estabelecer uma sequência lógica das máquinas no layout para executar as atividades sem retrocessos, reduzindo o tempo total de produção e a movimentação de materiais.

Figura 3

Disposição final do processo.

Fonte: Autor Próprio.

Conforme figura 3, com a divisão de produção por material, foi separada também a área de acabamento, fazendo com que cada peça seja alocada de forma correta e coesa. Nota-se a divisão e setorização de máquinas por característica de produção. Foi acrescentado também, mais um setor de acabamento, onde viabiliza o acúmulo de peças a serem posteriormente expedidas.

Neste tópico são apresentados os resultados obtidos com a realização da pesquisa, sendo focados na gestão de layout da empresa fabricante de roupas.

Em análise do primeiro layout, tem-se o estudo realizado conforme tabela 1:

Tabela 1

Análise Layout Estudado.

Produção e Tempo Real |

|

Total de peças produzidas por mês |

1.900 |

Total de funcionários envolvidos |

14 |

Total de peças produzidas por semana |

422 |

Total de peças produzidas por dia |

84 |

Total de peças produzidas por hora |

12,06 |

Quantidade produzida por funcionário |

0,86 |

Peças produzidas por minuto |

0,20 |

Tempo produção (em minutos) por unidade |

4,97368 |

Tempo produção (em horas) por unidade |

0,08289 |

Tempo total de produção |

2205 |

Fonte: Autor Próprio.

Inicialmente, a empresa comportava em seu setor de fabricação 14 funcionários ligados, diretamente, ao processo de produção, onde semanalmente eram produzidas 422 peças em média.

Outro dado importante no estudo foi o indicador de perda. A tabela 2 mostra que quando o volume de produção baixa, há uma perda considerável de produto x produção.

Tabela 2

Análise de Perda Estudo Antigo.

Cálculo de Perdas |

|

Custo total produção |

R$ 35,67 |

% perda |

0,40% |

Peças produzidas |

1.900 |

Estoque peças perdidas |

7,6 |

Total perdas |

R$ 1,39 |

Representativo por peça |

R$ 0,001 |

Fonte: Autor Próprio.

Com as modificações do layout, a empresa ganha em benefícios, podendo-se citar a organização das atividades logísticas nos setores de produção e acabamento. O fluxo de produção torna-se mais eficiente em termos de movimentação de materiais, e em consequência, o tempo total de uma produção é menor, devido à facilidade de avançar de um processo ao outro.

Segundo a tabela 3, é perceptível a evolução no total de produção mesmo com a redução estratégica de funcionários.

Tabela 3

Análise Layout Atual.

Produção e Tempo Real (Utilizado para Cálculo) |

|

Total de peças produzidas por mês |

1.700 |

Total de funcionários envolvidos |

8 |

Total de peças produzidas por semana |

378 |

Total de peças produzidas por dia |

76 |

Total de peças produzidas por hora |

10,79 |

Quantidade produzida por funcionário |

1,35 |

Peças produzidas por minuto |

0,18 |

Tempo produção (em minutos) por unidade |

5,55882 |

Tempo produção (em horas) por unidade |

0,09265 |

Tempo total de produção |

1260 |

Fonte: Autor Próprio.

Mesmo com a redução de funcionários, de acordo com a tabela 3, queda de 14 para 8, manteve-se uma produção de 378 peças por semana, elevando a quantidade produzida por funcionário. Tendo em vista a redução significativa de quadro de funcionário, percebe-se que a queda de peças produzidas por mês não acompanhou em percentual a queda de funcionários, mostrando que a mudança de layout teve grande significado em termos de efetividade.

Tabela 4

Análise de Perda Atual.

Cálculo de Perdas |

|

Custo total produção |

R$ 37,05 |

% perda |

0,40% |

Peças produzidas |

1.700 |

Estoque peças perdidas |

6,8 |

Total perdas |

R$ 1,24 |

Representativo por peça |

R$ 0,001 |

Fonte: Autor Próprio.

Diante do cenário atual de layout, mesmo com uma acentuada diminuição da quantidade de funcionários e, consequentemente, perceptível queda na produção, a resposta à quantidade produzida foi bem satisfatória, como mostrado na tabela 4, notando o fato de ter uma expressiva redução na folha salarial, ainda assim há uma elevada perda de produto, indicador a ser estudado com mais ênfase em outra ocasião.

Conclui-se que o layout está ligado e interage diretamente em nossas vidas, sendo ela profissional ou pessoal e faz com que se fique atento as inovações, tendências, objetivos e apelo do mercado em seu todo sabendo que qualquer mudança seja ela de um sistema de produção complexo ou simplesmente uma alteração na estrutura da empresa pode trazer grandes benefícios ou consequências desastrosas.

O estudo de layout é extremamente necessário para que seja garantida a escolha certa, e assim poder dar maior agilidade aos processos, sejam eles em um escritório ou uma linha de produção. Com base no estudo feito neste artigo foi analisado que nenhum layout é estático e não possa ser modificado, assim conclui-se, também, que a mixagem destes tipos de layouts se torna importante para fazer a escolha correta e maximizar o espaço e garantir, por muitas vezes, redução de custos de fabricação.

ARAÚJO, Luis César G. de. Organização e métodos e as modernas ferramentas de gestão organizacional: arquitetura, benchmarking, empowerment, gestão pela qualidade total, reengenharia. São Paulo: Atlas, 2001.

CAVALEIRO, Jean Carlos. Movimentação e Armazenagém. Unipvirtual. São Paulo, 2011.

CASSEL, Ricardo Augusto. Desenvolvimento de uma abordagem para a divulgação da simulação no setor calçadista gaúcho. Porto Alegre, 1996.

JUNIOR, Wilian Gatti. Gestão da Produção e Logística: Arranjo Físico, São Paulo, 2014.

LEMOS, 2009. Princípios Fundamentais e Layout por Tipo de Produção. Belo Horizonte - Minas Gerais, 2009.

LUSTOSA, Leonardo Junqueira; MESQUITA, Marco Aurélio; OLIVEIRA, Rodrigo J. Planejamento e controle da produção. Elsevier Brasil, 2008.

MARTINS, Petrônio Garcia; LAUGENI, Fernando Piero. Administração da produção. Saraiva, 2009.

NETO, Hilario Gomes; OLIVEIRA, J. B.; ANDRADE, CRF. Modelagem e simulação computacional em uma Empresa de Confecção de Roupas: Um Estudo sobre o Desempenho de um Processo Produtivo. XXXIV ENEGEP, 2014.

PINTO, NÓBREGA. ARRANJO FÍSICO. Paraíba, 2010.

STEFANELO, da SILVA, MUCHA, TAUCHEN. 1ª SAEP Adequação de Modelos de Layouts para Super Mercados de Médio Porte. Rio Grande do Sul, 2010.

1. Graduado em Mecatrônica pelo Instituto Federal do Ceará - IFCE (2015). Especialista em Engenharia de Produção pela Faculdade Farias Brito - FFB (2016). Email: andersonajorge@gmail.com

2. Graduado em Administração de Empresas - Gestão Empresarial pela Universidade Regional de Blumenau - FURB (2007). Especialista em Engenharia de Produção pela Universidade Regional de Blumenau - FURB (2009). Mestre em Engenharia de Produção pela Universidade Federal de Santa Catarina - UFSC (2011). Doutor em Engenharia de Produção pela Universidade Federal de Santa Catarina - UFSC (2016). Coordenador e Professor dos Cursos de Pós-Graduação em Engenharia de Produção, Engenharia de Produção & Lean Manufacturing e Desenvolvimento & Gestão de Pessoas da Faculdade Farias Brito - FFB. Email: mauricioloos@hotmail.com