Vol. 38 (Nº 57) Año 2017. Pág. 10

Guillermo VALENCIA Ochoa 1; Kevin CAMPO Rodríguez 2; Luis MOJICA Agudelo 3; Carlos PACHECO Guerra 4; Juan CAMPO Abella 5

Recibido: 20/07/2017 • Aprobado: 20/08/2017

RESUMEN: En esta investigación se analizaron y controlaron los procesos de sobrecalentamiento y subenfriamiento en el sistema de fallas de refrigeración y acondicionamiento de aire, por medio de la instrumentación del mismo, estableciendo lazos de control que regularon los procesos con la asistencia de labview®, con el fin de desarrollar diferentes estrategias para el uso eficiente de la energía en ciclos de refrigeración por compresión de vapor; determinado en base a la integral del valor absoluto del error (IAE) que el controlador proporcional arroja mejores resultados y es el adecuado para este tipo de sistemas. |

ABSTRACT: In this research there were analyzed and controlled the processes of overheating and subcooling in the system of faults of refrigeration and air conditioning, by means of the instrumentation of the same one, establishing bows of control that regulated the processes with the assistance of labview®, in order to develop different strategies for the efficient use of the energy in cycles of refrigeration for steam compression; determined on the basis of the integral of the absolute value of the mistake (IAE) that the proportional controller throws better results and is adapted for this type of systems. |

El objetivo de cualquier sistema de refrigeración, o aire acondicionado es mover eficientemente la energía de una ubicación a otra. La cantidad de energía que debe ser movida, varía considerablemente y depende de la temperatura deseada para el espacio refrigerado, las condiciones ambientales, y el nivel de generación de calor en el interior del espacio enfriado (Islam & Dincer, 2016), (Saleh, 2016), (Anisimov & Pandelidis, 2015). Los métodos de control de capacidad permiten a estos sistemas satisfacer diferentes cargas de refrigeración, e incluir estrategias tales como sencillo control on/off, compresor cilindro de descarga, y velocidad variable de control del compresor (Yin, Li, & Cai, 2015). Un resumen de los estudios teóricos y experimentales para determinar el mejor método de control de capacidad se llevó a cabo por Qurechi y Tassou (Qureshi & Tassou, 1996).

Este proyecto busca desarrollar distintas estrategias que permitan el uso eficiente de la energía en los ciclos de refrigeración por compresión de vapor y en trabajos con bombas de calor. Se deben tener en cuenta los distintos factores que intervienen en el proceso para así comprender la manera de que y como manipular variables, asegurándonos del correcto funcionamiento del ciclo como lo han propuesto He, Liu, Asada y Itoh (He, X.-D., Liu, S., Asada, H. H., & Itoh, 1998), Larsen, Thybo, Stroustrup y Rasmussen (Larsen, Thybo, Stoustrup, & Rasmussen, 2004), Rasmussen y Alleyne (Rasmussen & Alleyne, 2005), Jakobsen y Rasmussen (Jakobsen, A., & Rasmussen, 1998) y más recientemente Singh Chauhan y Rajput (Singh Chauhan, S., & .Rajput, 2015), Nunes y Vargas (Nunes, T. K., Vargas, J. V. C., Ordonez, J. C., Shah, D., & Martinho, 2015), Yao, Wang y Huang (Yao, Wang, & Huang, 2015) y Jan, Li y Keir (Jain, N., Li, B., Keir, M., Hencey, B., & Alleyne, 2010).

Tal como en el caso de la implementación de sistemas de control como lo ha planeador Breuker y Braun con el objetivo de controlar el “superheat” y “subcooling” que son factores de alta importancia en el proceso.

Numerosos esquemas de control se han desarrollado tomando como señales de retroalimentación al superheat, temperatura del evaporación o presión, entre esos trabajos se encuentran los realizados por Bristol (Bristol, 1966), Ray (Ray, 1983), Keir y Alleyne (Keir & Alleyne, 2007) Schurt (Schurt, Hermes, & Trofino Neto, 2010) Koelh y Alleyne (Koeln & Alleyne, 2014) y en la actualidad la guía de Dotoli y Fay (Dotoli, Fay, Miśkowicz, & Seatzu, 2015). En estos trabajos frecuentemente se notó la dificultad de controlar las salidas con un laso de control de una salida y una entrada debido a la relación entre el superheat y la temperatura de evaporación.

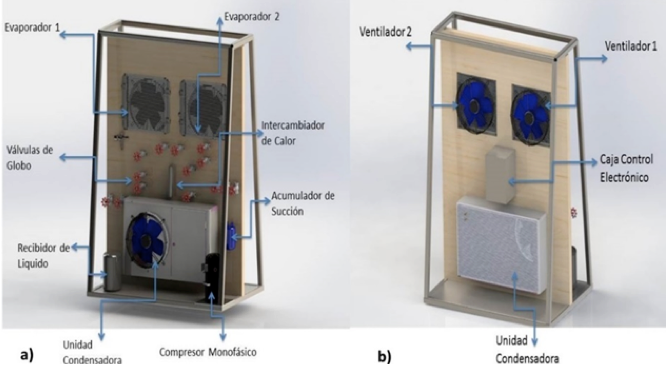

Simulando un esquema convencional de refrigeración por compresión de vapor, el banco se encuentra constituido de un juego de evaporadores, compresor, condensador y válvula de expansión termostática como se muestra en la Figura 1.

Figura 1

Diagrama Esquemático del Banco de Pruebas a) Cara Frontal b) Cara Trasera.

Fuente: Elaboración propia

Como se observa en la Figura 1, el banco de prueba cuenta con dos evaporadores de sistema seco de tubos y aleta, formado por horquillas de tubo de cobre, en los diámetros empleados en los serpentines de tubo liso a los que se aplican fuertemente adheridas, aletas o placas cuadradas o rectangulares de latón. Una válvula de expansión termostática TE 5 con capacidad nominal R22: 55.3 kW/ 15.8 TR utilizada para la regulación de la inyección de refrigerante líquido a los evaporadores. Consta de un elemento termostático separado del cuerpo por medio de una membrana, el elemento termostático está en contacto con el bulbo a través de un tubo capilar un cuerpo con un asiento y orificio, y un muelle o resorte.

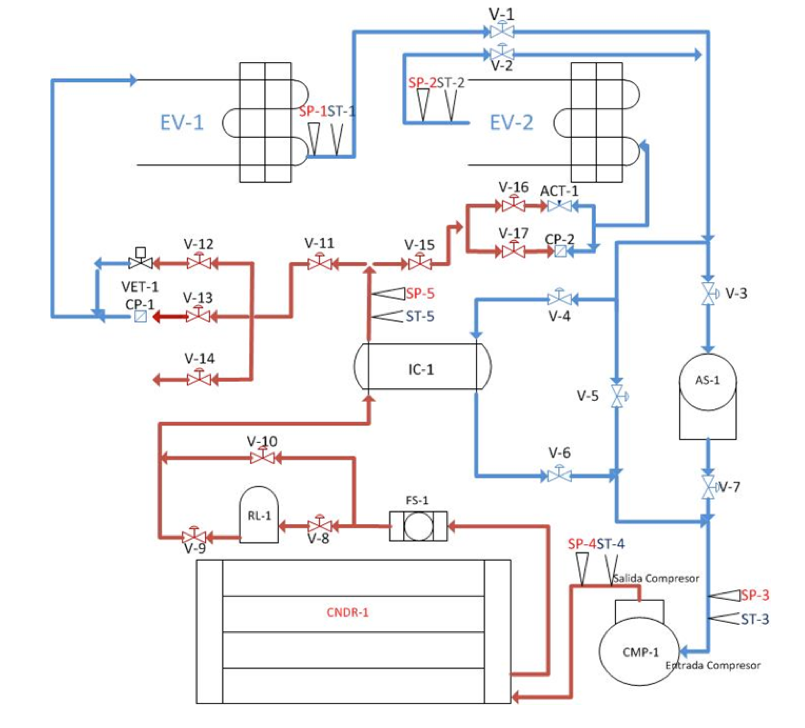

Compresor EH170M1B 1 tonelada, 115 V, 1Hp, 60 Hz, R22. Este tipo de compresor rotativo utiliza la acción giratoria de un rodillo dentro de un cilindro para comprimir el refrigerante. Gracias a su diseño incluye menos partes que otros tipos de tecnología de compresión y ofrecen una opción alternativa y eficiente para diversas aplicaciones. Condensador con capacidad 12000 BTU. Por otro lado, el banco para simulación de fallas posee una serie de variables que deben ser medidas y monitoreadas para efectos de cálculos termodinámicos y acondicionamiento de aire, por lo que se hace necesario implementar sensores de presión, temperatura, tarjeta de adquisición de datos y drivers para tal fin. Los sensores de presión y temperatura se encuentran distribuidos en el sistema como se muestra en la Figura 2.

Figura 2

P&D del Banco de Pruebas.

Fuente: Elaboración propia.

Además, se utiliza un sensor de presión KOBOLD SEN 87 (SP) con interfaz de salida digital, está calibrado y no requiere componentes adicionales para la obtención de datos. Tiene bajo consumo de energía y larga distancia de transmisión de datos. Sensor de temperatura ES120 Honeywell con tiempo de respuesta rápido en un amplio margen de temperatura de funcionamiento de -40ºC a 150ºC. Sonda de temperatura de inmersión, cuerpo roscado (M12 x 1,5), conector sobre moldeado de dos pines. La tarjeta de adquisición de datos NIUSB610 brinda funcionalidad DAQ básica para aplicaciones como registro de datos simple, medidas portátiles y experimentos académicos de laboratorio; de igual forma se utilizó el NI USB-6008 que incluye el software registrador de datos para empezar a tomar medidas básicas en minutos o prográmelo usando LabVIEW®.

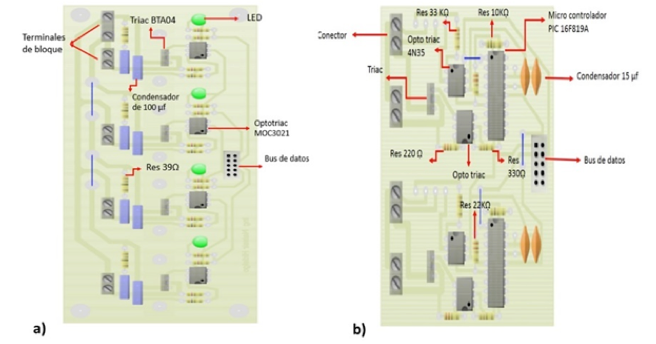

Por último, se usó un Driver para control ON/OFF de los equipos, constituido por los elementos mostrados en la Figura 3a); este es el encargado de encender todos los equipos del banco a través de la interfaz gráfica, a partir de una señal de activación proveniente de la tarjeta de adquisición de datos y un Driver controlador de potencia para ventiladores, constituido por los elementos mostrados en la Figura 3b) que permite controlar la cantidad de potencia que se le debe suministrar a cada uno de los ventiladores, esto se hace mediante un recorte de fase de señal de corriente alterna (AC).

Figura 3

a) Drivers para control ON/OFF de los equipos b) Driver controlador Potencia Ventiladores

Fuente: Elaboración propia.

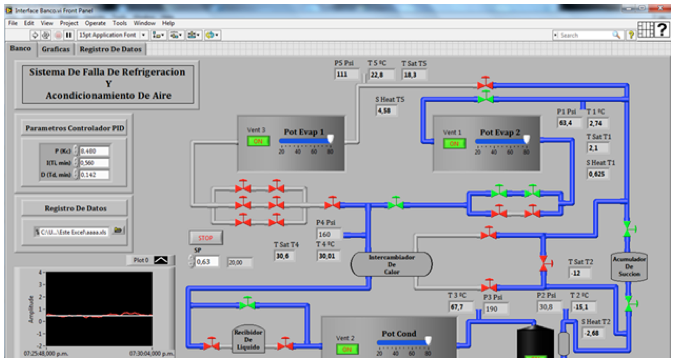

El programa de simulación del proceso se realizó en LabVIEW®, con un ambiente grafico en donde se representa el proceso y se identifican las variables medidas para el usuario y tiene los siguientes componentes estructurales en la presentación del mismo.

1) Diagrama de proceso del banco sistema de fallas de refrigeración y acondicionamiento de aire, donde se indican los componentes del sistema, ubicación de sensores, registros en tiempo real de las variables de proceso (ubicadas al lado del elemento de medición) como se muestra en Figura 4.

2) Las variables mostradas en el proceso, deben ser tituladas y plenamente identificadas. Se requiere que el sistema pueda manipular el tiempo de muestreo, acorde a lo especificado por el usuario, es decir que se registren los datos en el tiempo.

Figura 4

Interfaz del Banco en Labview®.

Fuente: Elaboración propia.

El banco de pruebas permite alternar la operación de los evaporadores, por lo que es posible solo tener uno solo en operación o los dos en funcionamiento bajo un arreglo en serie o paralelo, a distintas velocidades de los ventiladores, lo cual conlleva a tener una amplia variabilidad de la carga térmica del sistema de refrigeración.

En la Tabla 1, se muestra el estado termodinámico para cada tipo de arreglo, la potencia de los ventiladores de los evaporadores y además el intercambio de calor con el medio dependiendo de la cantidad de evaporadores usados. Cuando se realizaron las pruebas para los diferentes tipos de arreglos, se utilizó el subenfriador a la salida del condensador con el fin de disponer de una menor calidad de la sustancia de trabajo a la salida del dispositivo de expansión y se asumió una expansión isoentálpica en la válvula.

Tabla 1

Estados Termodinámicos del Sistema para cada tipo de arreglo.

Tipo de Arreglo |

Potencia del Ventilador (Watts) |

Estado |

T(°C) |

h(kj/kg) |

s(kj/kgK) |

P(psi) |

Fase |

Simple (Evaporador 1) |

84,6 |

2 |

20,6 |

266 |

1 |

46,6 |

Vapor Sobrecalentado |

3 |

104,41 |

315 |

1,02 |

242,21 |

Vapor Sobrecalentado |

||

4 |

40,08 |

94,9 |

0,344 |

211,48 |

Líquido Subenfriado |

||

4h |

2,87 |

94,9 |

0,358 |

64,52 |

Mezcla |

||

5 |

22,78 |

266 |

0,975 |

64,52 |

Vapor Sobrecalentado |

||

Simple (Evaporador 1) |

60,5 |

2 |

18,68 |

266 |

1,01 |

37,63 |

Vapor Sobrecalentado |

3 |

101,25 |

310 |

0,97 |

275,99 |

Vapor Sobrecalentado |

||

4 |

46,32 |

103 |

0,37 |

248,93 |

Líquido Subenfriado |

||

4h |

-2,41 |

103 |

0,39 |

52,06 |

Líquido Subenfriado |

||

5 |

21,77 |

266 |

0,99 |

52,06 |

Vapor Sobrecalentado |

||

Simple (Evaporador 2) |

96,8 |

2 |

10,27 |

258 |

0,957 |

55,95 |

Vapor Sobrecalentado |

3 |

91,31 |

303 |

0,985 |

251,39 |

Vapor Sobrecalentado |

||

4 |

38,37 |

92,1 |

0,335 |

202,2 |

Líquido Subenfriado |

||

4h |

8,46 |

92,1 |

0,344 |

79,6 |

Mezcla |

||

5 |

9,16 |

254 |

0,918 |

79,6 |

Vapor Sobrecalentado |

||

Simple (Evaporador 2) |

60,2 |

2 |

19,68 |

266 |

1,01 |

38,63 |

Vapor Sobrecalentado |

3 |

102,25 |

311 |

0,99 |

276,99 |

Vapor Sobrecalentado |

||

4 |

47,32 |

104 |

0,373 |

249,93 |

Líquido Subenfriado |

||

4h |

20,8 |

104 |

0,395 |

53,06 |

Mezcla |

||

5 |

19,23 |

265 |

0,985 |

53,06 |

Vapor Sobrecalentado |

||

Paralelo (Evaporador 1 y 2) |

205,7 |

2 |

20,67 |

263 |

0,953 |

38,63 |

Vapor Sobrecalentado |

3 |

97,16 |

307 |

0,991 |

276,99 |

Vapor Sobrecalentado |

||

4 |

34,8 |

86,9 |

0,319 |

249,93 |

Líquido Subenfriado |

||

4h |

11,6 |

86,9 |

0,324 |

53,06 |

Mezcla |

||

5 |

25,44 |

265 |

0,948 |

53,06 |

Vapor Sobrecalentado |

||

Paralelo (Evaporador 1 y 2) |

120,4 |

2 |

16,61 |

258 |

0,924 |

88,78 |

Vapor Sobrecalentado |

3 |

102,71 |

304 |

0,957 |

370,97 |

Vapor Sobrecalentado |

||

4 |

50,37 |

263 |

0,865 |

263,7 |

Líquido Subenfriado |

||

4h |

25,2 |

263 |

0,931 |

103,13 |

Mezcla |

||

5 |

24,72 |

262 |

0,928 |

103,13 |

Vapor Sobrecalentado |

Fuente: Elaboración propia.

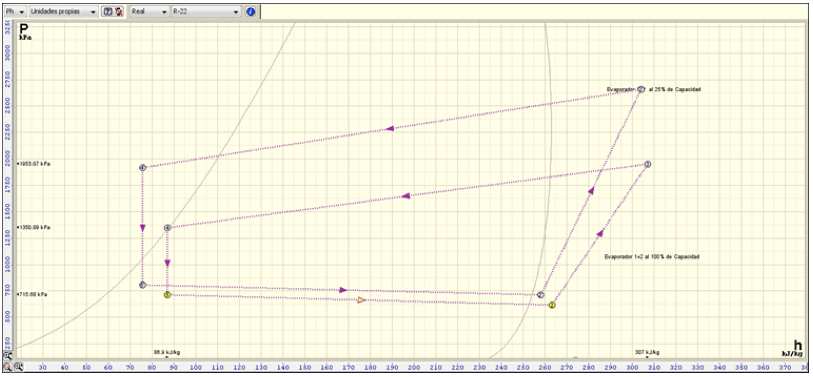

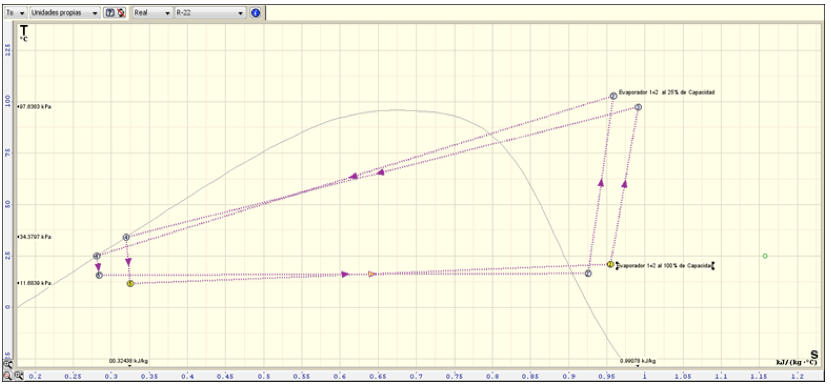

A partir de los datos obtenidos en la tabla 1, se puede determinar la relación de P-h (Presión, entalpía) y de la T-s (Temperatura, entropía); con el fin de analizar el comportamiento del banco en los diferentes tipos de arreglos. A manera de ejemplo se puede observar en la Figura 5 y 6, la conducta de estas relaciones para un arreglo en paralelo variando la potencia del ventilador de los evaporadores.

La Figura 5, se detalla el diagrama P-h del proceso operado con un arreglo en paralelo de ambos ventiladores, con potencias máximas (205,7 Watts) y a un 25 % de su capacidad máxima (120,36 Watts). Se muestra claramente que, a mayor flujo de aire en el evaporador ante el mismo flujo de aire de condensación y flujo de refrigerante, la cantidad de calor removido en el evaporador es mayor a razón de una menor calidad a la salida de la etapa de expansión.

Figura 5

Diagrama P-h del sistema arreglo en paralelo Evaporadores 1 y 2.

Fuente: Elaboración propia.

En la Figura 6, se muestra el diagrama T-s del proceso operado con un arreglo en paralelo de ambos ventiladores, con potencias máximas (205,7 Watts) y a un 25 % de su capacidad máxima (120,36 Watts). Se puede observar que el área encerrada bajo de la curva representa los calores intercambiados con el exterior o en cada revolución. Además, se logra distinguir que en ambos casos se genera entropía lo que va acorde con el buen funcionamiento del banco.

Figura 6

Diagrama T-s del sistema arreglo en paralelo Evaporadores 1 y 2.

Fuente: Elaboración propia.

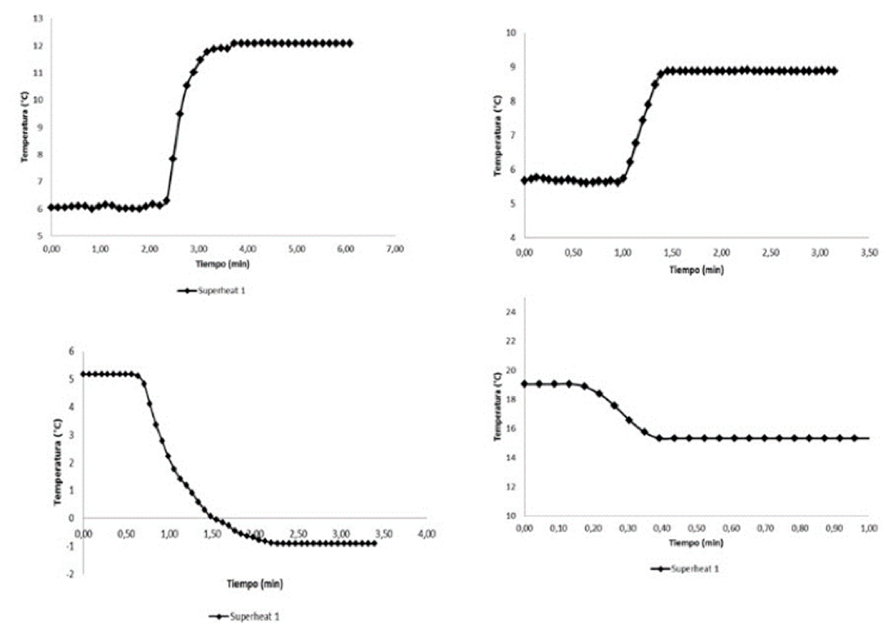

Con el fin de obtener la función de transferencia que relacione el sobrecalentamiento en función de la potencia de los ventiladores de los evaporadores, se realizaron pruebas experimentales variando su potencia. Para el caso del evaporador #1, el ventilador se rige bajo una función paso escalón con una potencia variable entre el máximo de su capacidad (84.6 Watts) y a un 25 % de su capacidad máxima (60.5 Watts). Se realizaron 4 pasos escalón como se muestran en la Figura 7, y se detallan a continuación. Step 1. Set Point 50% Potencia Evaporador y luego aumentar al 100%; Step 2. Set Point 50% Potencia Evaporador y luego aumentar al 75%; Step 3. Set Point 50% Potencia Evaporador y luego disminuir al 25%; Step 4. Set Point 100% Potencia Evaporador, luego disminuir al 50%.

Figura 7

Pruebas Dinámicas para la sintonización de los controladores.

Fuente: Elaboración propia.

A partir de las respuestas del sobrecalentamiento ante entradas paso escalón en la potencia de los ventiladores, se empleó el método 3 propuesto por Cecil L. Smith (Smith, C. a., & Corripio, 1991) en donde se propone un sistema de ecuaciones para el cálculo de los valores de t0 y τ, a partir de una interpolación con los datos experimentales se obtienen los valores para t1 y t2 de 27 s y 40 s respectivamente, lo cual conllevan a unos valores de constante de tiempo y tiempo muerto, como se muestra a continuación. Replicando el anterior procedimiento para todas las pruebas realizadas se obtienen los siguientes valores mostrados en la Tabla 2.

Tabla 2

Parámetros de Ajuste del Controlador.

CARACTERIZACIÓN EVAPORADOR #1 |

|||

Prueba |

K |

|

t0 (s) |

Step ↑ 40% |

0,146 |

19,5 |

20,5 |

Step ↑ 20% |

0,335 |

43,5 |

10,5 |

Step ↓ 20% |

0,154 |

12 |

20 |

Step ↓ 40% |

0,298 |

35,6 |

9,8 |

Valores promedios |

0,208 |

25,001 |

17 |

Fuente: Elaboración propia.

El método Ziegler Nichols (Smith, C. a., & Corripio, 1991) utilizado son para ¼ de respuesta de asentamiento, que permiten calcular los parámetros del controlador Proporcional, Proporcional-Integral y Proporcional-Integral-Derivativo usando las fórmulas para ajuste de razón de asentamiento de un cuarto para la ganancia proporcional, tiempo de integración y tiempo de Derivación, como se muestra en la Tabla 3.

Tabla 3

Resumen de Controladores.

Tipo de Controlador |

Ganancia Proporcional |

Tiempo de Integración |

Tiempo de Derivación |

Proporcional |

7,07 |

- |

- |

Proporcional-Integral |

6,36 |

56,61 |

- |

Proporcional-Integral-Derivativo |

8,48 |

34 |

8,5 |

Fuente: Elaboración propia.

Con el fin de medir la capacidad de los controladores proporcional (P), proporcional-integral (PI) y proporcional-integral-derivativo (PID) calculados en el numeral anterior, se realizaron dos tipos de pruebas dinámicas la primera ante cambios de setpoint y la segunda con la presencia de una perturbación escogida. Una vez realizada las pruebas con la data recolectada se seleccionaron dos indicadores de desempeño que fueron la Integral del valor absoluto del error (IAE) y la Integral del valor absoluto del error ponderado con el tiempo (ITAE) (Smith & Corripio, 1991).

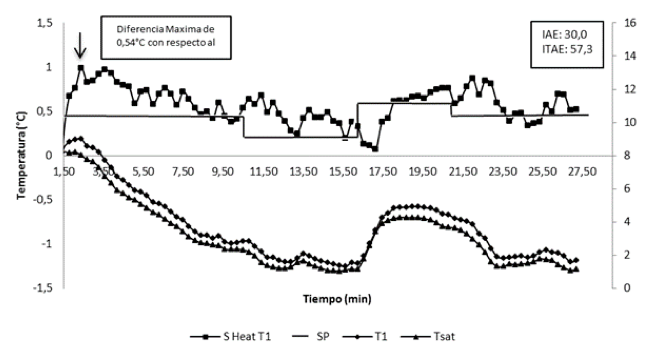

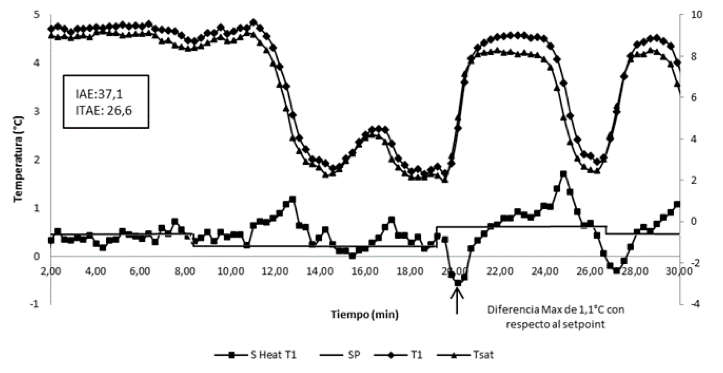

Para el caso de la prueba ante cambio de setpoint se definió que la variable deseada seria el superheat en grados centígrados, una prueba de al menos 20 minutos con 4 cambios de setpoint como se ve en la Figura 8, para el controlador proporcional, en la Figura 9, para el controlador proporcional-integral y en la Figura 11, para el controlador proporcional-integral-derivativo.

Figura 8

Comportamiento Dinámico Controlador Proporcional ante cambio de Setpoint.

Fuente: Elaboración propia.

-----

Figura 9

Comportamiento Dinámico Controlador Proporcional-Integral ante cambio de Setpoint.

Fuente: Elaboración propia.

-----

Figura 10

Comportamiento Dinámico Controlador Proporcional-Integral-Derivativo ante cambio de Setpoint.

Fuente: Elaboración propia.

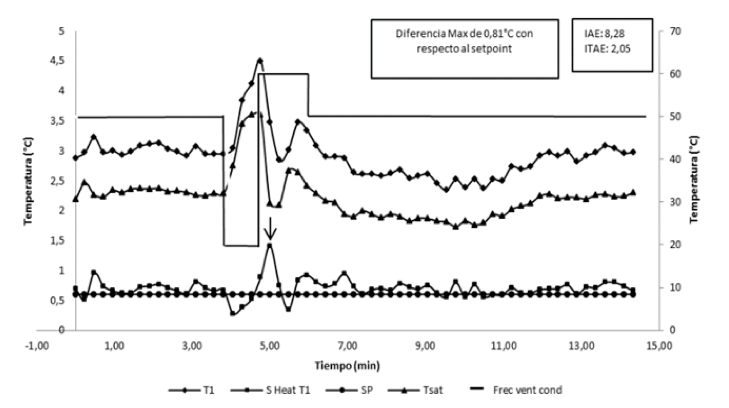

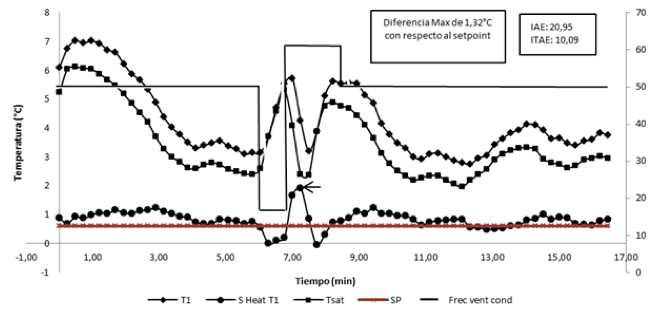

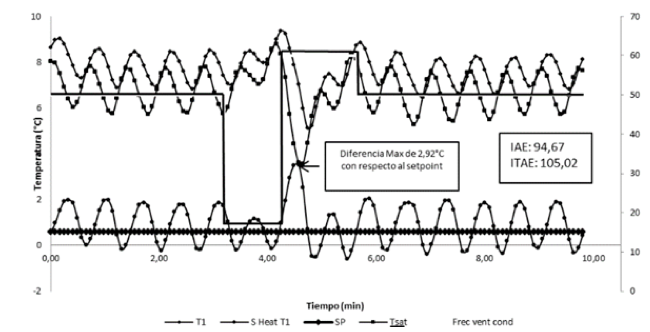

Para el caso de las pruebas con la presencia de perturbación se determinó que dicha perturbación sería la variación de la frecuencia del ventilador de la unidad condensadora, pruebas de al menos 20 minutos con variaciones de la frecuencia hacia la máxima capacidad del ventilador y luego a un 50%. El comportamiento dinámico puede verse en la Figura 11., para el controlador derivativo, en la Figura 12., para el controlado derivativo-integral y en la Figura 13., para el controlador proporcional-integral-derivativo.

Figura 11

Comportamiento Dinámico Controlador Proporcional con perturbación

Fuente: Elaboración propia.

-----

Figura 12

Comportamiento Dinámico Controlador Proporcional-Integral con perturbación.

Fuente: Elaboración propia.

-----

Figura 13. Comportamiento Dinámico Controlador Proporcional-Integral-Derivativo con perturbación.

Fuente: Elaboración propia.

Las Figuras 11, 12 y 13, exponen el comportamiento del superheat deseado y el superheat dinámico además del comportamiento de la temperatura a la salida del evaporador y el comportamiento de la temperatura de saturación a la salida del evaporador estimada. En donde a partir de la presión medida a la salida del evaporador (P1) se estima la temperatura de saturación (Tsat). A partir de la gráfica se hace una comparación de la temperatura que se tiene (T1) con respecto a la temperatura de saturación (Tsat) lo cual arroja una medida indirecta de los grados de sobrecalentamiento que tiene el refrigerante a la salida del evaporador.

Se observa claramente que un superheat constante es asociado a una variación igual de ambas temperaturas lo que ocasiona que la diferencia entre temperaturas sea la misma. El incremento de este superheat se debe a que existe una mayor diferencia entre la temperatura (T1) y la temperatura de saturación, sin embargo, se detallan variaciones del supeheat no mayor a 1 °C, por lo cual se consideró que el controlador muestra un buen comportamiento. Realizando un análisis comparativo entre los IAE e ITAE de los tres controladores mostrados en la Tabla 4, se observa claramente que el controlador proporcional muestra el menor desempeño y el mejor comportamiento durante el cambio de setpoint y ante la presencia de perturbaciones.

Tabla 4

Resultados Indicadores de Desempeño.

Prueba con variación de setpoint |

|||

P |

PI |

PID |

|

IAE |

18,9 |

30,0 |

37,1 |

ITAE |

27,0 |

57,0 |

26,6 |

Prueba con perturbación |

|||

P |

PI |

PID |

|

IAE |

8,3 |

21,0 |

94,7 |

ITAE |

2,1 |

10,0 |

105,2 |

Fuente: Elaboración propia.

A partir de la fabricación del banco piloto de refrigeración por compresión de vapor simple que utiliza dos evaporados, refrigerante R-22 como fluido de trabajo y su posterior instrumentación para la medición de presión y temperatura, fue posible implementar en línea los controladores: proporcional, proporcional-integral y proporcional-integral-derivativo; donde el controlador proporcional mostro mejores resultados en base al IAE (Integral del valor absoluto del error).

Debido a que el sistema de operación permitía manipular las rpm tanto en los evaporadores como en la unidad condensadora, se logró determinar las condiciones de operación ante distintos niveles de dichos elementos para rangos máximos y mínimos se le permitió al sistema llegar a su estado estable y registrar los valores de las propiedades termodinámicas del refrigerante, donde fue posible determinar que las variables como T, P, h y s, si son significativas y afectan la condición de operación del equipo.

En cuando a la instrumentación implementada, el desarrollo de las tarjetas electrónicas de acondicionamiento de señal y la programación de un instrumento virtual en labview®, el usuario puede interactuar en tiempo real con el equipo manipulando desde la PC las variables de proceso, este desarrollo hace que el equipo tenga una interfaz de usuario amigable permitiendo al usuario desarrollar los estudios y/o practicas pertinentes.

En la parte de identificación del proceso, la relación de las salidas con respecto a las entradas es decir, la relación del superheat y la potencia de los ventiladores puede ser modelado como un sistema de primer orden más tiempo muerto en donde el método 3 propuesto por Ziegler Nichols presenta buenos resultados cuando se trata de determinar la ganancia del proceso (Κ), constante de tiempo del proceso (τ) y tiempo muerto (t0), estos valores fueron tenidos en cuanto para determinar la sincronía del controlador usando las ecuaciones propuestas por los autores antes mencionados.

Anisimov, S., & Pandelidis, D. (2015). Theoretical study of the basic cycles for indirect evaporative air cooling. International Journal of Heat and Mass Transfer, 84, 974–989. https://doi.org/10.1016/j.ijheatmasstransfer.2015.01.087

Bristol, E. (1966). On a new measure of interaction for multivariable process control. IEEE Transactions on Control Systems Technology. Retrieved from http://doi.org/10.1109/TAC.1966.1098266

Dotoli, M., Fay, A., Miśkowicz, M., & Seatzu, C. (2015). A Survey on Advanced Control Approaches in Factory Automation. IFAC-PapersOnLine, 48(3), 394–399. https://doi.org/10.1016/j.ifacol.2015.06.113

He, X.-D., Liu, S., Asada, H. H., & Itoh, H. (1998). Multivariable Control of Vapor Compression Systems. HVAC&R Research, (4(3)), 205–230. Retrieved from http://doi.org/10.1080/10789669.1998.10391401

Islam, S., & Dincer, I. (2016). Comparative performance study of an integrated air-cycle refrigeration and power generation system. Applied Thermal Engineering, 106, 493–505. https://doi.org/10.1016/j.applthermaleng.2016.06.044

Jain, N., Li, B., Keir, M., Hencey, B., & Alleyne, A. (2010). Decentralized feedback structures of a vapor compression cycle system. IEEE Transactions on Control Systems Technology. IEEE Transactions on Control Systems Technology, (18(1)), 185–193. Retrieved from http://doi.org/10.1109/TCST.2008.2010500

Jakobsen, A., & Rasmussen, B. D. (1998). Energy-optimal speed control of fans and compressor in a refrigeration system.

Keir, M. C., & Alleyne, A. G. (2007). Feedback Structures for Vapor Compression Cycle Systems. In 2007 American Control Conference (pp. 5052–5058). IEEE. https://doi.org/10.1109/ACC.2007.4282743

Koeln, J. P., & Alleyne, A. G. (2014). Optimal subcooling in vapor compression systems via extremum seeking control: Theory and experiments. International Journal of Refrigeration, 43, 14–25. https://doi.org/10.1016/j.ijrefrig.2014.03.012

Larsen, L. F. S., Thybo, C., Stoustrup, J., & Rasmussen, H. (2004). A method for online steady state energy minimization, with application to refrigeration systems. In 2004 43rd IEEE Conference on Decision and Control (CDC) (IEEE Cat. No.04CH37601) (p. 4708–4713 Vol.5). IEEE. https://doi.org/10.1109/CDC.2004.1429534

Nunes, T. K., Vargas, J. V. C., Ordonez, J. C., Shah, D., & Martinho, L. C. S. (2015). Modeling, simulation and optimization of a vapor compression refrigeration system dynamic and steady state response. Applied Energy, (158), 540–555. Retrieved from http://doi.org/10.1016/j.apenergy.2015.08.098

Qureshi, T. Q., & Tassou, S. A. (1996). Variable-speed capacity control in refrigeration systems. Applied Thermal Engineering, 16(2), 103–113. https://doi.org/10.1016/1359-4311(95)00051-E

Rasmussen, B. P., & Alleyne, A. G. (2005). Dynamic modeling and advanced control of air conditioning and refrigeration systems. Urbana, 61801(217), 217. Retrieved from http://www.ideals.illinois.edu/bitstream/handle/2142/12355/TR244.pdf?sequence=2

Ray, W. H. (1983). Multivariable process control - A survey. Computers & Chemical Engineering, (7(4)), 367–394. Retrieved from http://doi.org/10.1016/0098-1354(83)80019-2

Saleh, B. (2016). Performance analysis and working fluid selection for ejector refrigeration cycle. Applied Thermal Engineering, 107, 114–124. https://doi.org/10.1016/j.applthermaleng.2016.06.147

Schurt, L. C., Hermes, C. J. L., & Trofino Neto, A. (2010). Assessment of the controlling envelope of a model-based multivariable controller for vapor compression refrigeration systems. Applied Thermal Engineering, 30(13), 1538–1546. https://doi.org/10.1016/j.applthermaleng.2010.02.024

Singh Chauhan, S., & .Rajput, S. P. (2015). Thermodynamic analysis of the evaporative-vapour compression based combined air conditioning system for hot and dry climatic conditions. Journal of Building Engineering. Retrieved from http://doi.org/10.1016/j.jobe.2015.09.010

Smith, C. a., & Corripio, A. B. (1991). Control Automático de Procesos. Editorial Limusa.

Yao, Y., Wang, W., & Huang, M. (2015). A state-space dynamic model for vapor compression refrigeration system based on moving-boundary formulation. International Journal of Refrigeration, 60, 174–189. https://doi.org/10.1016/j.ijrefrig.2015.07.027

Yin, X., Li, S., & Cai, W. (2015). Enhanced-efficiency operating variables selection for vapor compression refrigeration cycle system. Computers & Chemical Engineering, 80, 1–14. https://doi.org/10.1016/j.compchemeng.2015.05.005

1. M.Sc. Ingeniería Mecánica, Docente, Facultad de Ingeniería, Universidad del Atlántico, Grupo de Investigación en Gestión Eficiente de la Energía, Kaí, Barranquilla, Colombia. guillermoevalencia@mail.uniatlantico.edu.co

2. Ingeniero Mecánico, Universidad del Atlántico, Grupo de Investigación en Gestión Eficiente de la Energía, Kaí, Barranquilla, Colombia. kevincampo29@hotmail.com

3. Ingeniero Mecánico, Universidad del Atlántico, Grupo de Investigación en Gestión Eficiente de la Energía, Kaí, Barranquilla, Colombia. luis_mojica1@hotmail.com

4. Ingeniero Mecánico, Universidad del Atlántico, Grupo de Investigación en Gestión Eficiente de la Energía, Kaí, Barranquilla, Colombia. carlospacheco_13911@hotmail.com

5. Doctor. Ingeniería Mecánica. Universidad del Atlántico. Grupo de Investigación en Gestión Eficiente de la Energía, Kaí, Barranquilla, Colombia. jcampos@e2energiaeficiente.com