Vol. 38 (Nº 53) Año 2017. Pág. 13

Isabel Cristina ALZATE Rendón 1; Antonio José BOADA 2

Recibido: 28/06/2017 • Aprobado: 27/07/2017

5. Análisis e interpretación de resultados

6. Conclusiones y recomendaciones

RESUMEN: Es muy común para toda pyme comenzar su actividad económica con gestiones de inventario poco elaboradas; sin embargo, a medida de su crecimiento en el tiempo —para algunas de forma más acelerada que otras—, esta gestión se torna ineficaz e ineficiente, en especial cuando se comercializan productos de altos volúmenes. Con miras a respaldar su crecimiento en ventas, es frecuente que este tipo de empresas se vea presionada a mantener altos niveles de inventario, generando posteriormente un colapso, potenciado por la gestión preliminar del mismo. En este sentido, es la finalidad de este artículo documentar posibles rutas de soluciones de la gestión de inventario en pymes del sector retail, específicamente que comercialicen productos de alto volumen, con miras a respaldar su crecimiento en ventas y controlar los riesgos y costos logísticos. |

ABSTRACT: It is very common for all SMEs to start their economic activity with little elaborated inventory management, however with their growth in time, for some more quickly than others, this management is inefficient, especially when high volume products are traded. In order to support its growth in sales, this type of company is often pressured to maintain high levels of inventory, generating a collapse later, boosted by the preliminary management of the same. In this sense, is the aim of this article to document possible solutions routes of inventory management in retail SMEs, specifically to market high volume products, with a view to support their growth in sales and controlling risks and logistics costs. |

En la actualidad, la masificación del consumo ha generado cambios en los hábitos y en el comportamiento de los consumidores, los cuales han transformado la manera de hacer negocios, los formatos de negocio, las estrategias de acceso y la fidelización de los clientes, obligando a las organizaciones a ofrecer productos de calidad que satisfagan por completo los requerimientos del mismo.

El Core Business (razón de ser de la organización y que crea valor) de una organización dedicada a las ventas al detalle y enfocada en la comercialización es la compra y venta de productos; este requiere, a su vez, una gestión adecuada de los inventarios, que permitirá tener un control de las existencias, contribuyendo a la minimización de riesgos logísticos y la optimización del espacio de almacenamiento y flujo de caja (Porteus, 2000).

La naturaleza de la presente intervención consistió en realizar un diagnóstico interno de la organización mediante la aplicación de modelos que permitieron la identificación de los procesos que actualmente están impactando la gestión de inventarios de una empresa con amplio crecimiento en ventas (Díaz, 1999) y con problemas en la gestión de su inventario (Harris, 1913), afectando así el estado actual de los procesos involucrados y, en general, de la cadena de suministro.

La presente investigación se consolidó y documentó desde la perspectivas del consultor, quien indagó en los procesos, de manera que pudiera asistir a la alta gerencia en la identificación real del problema; este presenta como síntomas la acumulación de inventario en algunas de las líneas, problemas en el almacenamiento centralizado de los productos terminados por comercializar, incrementos en los costos logísticos, entre otros, lo que pone en peligro la sostenibilidad económica de la organización y el debido cumplimiento de la Visión a 2020 (Trujillo y Caicedo, 2016). En el artículo de Trujillo y Caicedo se analizaron, valoraron y documentaron diversos marcos de referencia, a través de modelos de diagnóstico de análisis interno de las organizaciones (Acero, 2016), permitiendo, además de identificar las fortalezas y debilidades institucionales, mostrar una visión global de los recursos, medios principales y habilidades para hacer frente al entorno.

En esa dirección, la finalidad del presente estudio se enfocó en la dedicación de esfuerzos hacia la identificación de las causas del problema en la gestión de inventarios a través del diagnóstico interno, mediante una perspectiva metodológica e investigativa, de manera que la ruta de soluciones propuesta se ajustara a las realidades y aspiraciones reales de la organización.

Como estructura investigativa, se utilizó como referencia una empresa pyme, de capital, comercialización y razón social colombiana, dedicada a la comercialización de artículos para uso personal y hogar a través de plataforma tipo retail (o ventas al detalle), constituida en el año 2008, y actualmente con una plataforma de cerca de 60 tiendas a nivel local y regional.

Con el ánimo de identificar las causas reales y los procesos que están impactando en la actualidad la gestión de inventarios (Hadley y Whitin, 1963), se realizó un diagnóstico interno de la empresa mediante la aplicación de modelos que permitieron identificar la situación real de la organización a nivel logístico. Esta información, en conjunto con las aspiraciones de la alta gerencia, sirvió como insumo para el diseño de la ruta de soluciones que busca responder a la problémica actual de inventarios de la organización.

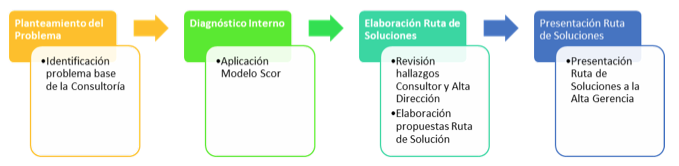

La investigación se fundamentó en cuatro (4) fases, las cuales apuntaron al logro y desarrollo de los objetivos de la intervención. En la primera fase, se elaboró el planteamiento del problema con el ánimo de establecer, además, el alcance y los modelos de diagnóstico para ser utilizados en la intervención. En la segunda fase se aplicaron los modelos de diagnóstico seleccionados, los cuales buscaban identificar los procesos que impactan la gestión de inventarios y priorizar las situaciones problémicas por solucionar. Para la tercera fase se hizo un resumen de los hallazgos del diagnóstico interno realizado a través de los modelos aplicados. En la cuarta fase se elaboró la ruta de soluciones, la cual se centró en abordar de manera estratégica la problémica actual planteada por la organización, y aportar desde la mejora de los procesos al cumplimiento de la Visión a 2020 de la organización colombiana.

Gracias a la creciente competencia a nivel mundial y a un mercado cada vez más exigente en el cual los consumidores demandan productos con mayor calidad y a un menor precio (Silva, 2011), las empresas se ven presionadas a lograr una reducción en los costos de sus operaciones y a incrementar los beneficios para los accionistas, generando que se focalicen las actividades logísticas como medio para alcanzar estos dos objetivos (Chopra y Meindl, 2008). Tal como argumenta Zapata (2014), esta realidad se da en gran parte por la presión causada gracias a la globalización, que en muchos casos obliga a las empresas a ofrecer sus productos a menor precio, con mejores características de calidad y con un mayor nivel de servicio al cliente.

La gestión de inventarios es uno de los procesos logísticos en el que se encuentran múltiples oportunidades de mejora, de reducción de costos y de espacios, mejoras en actividades involucradas, etc., lo que lo convierte en un punto determinante en el manejo estratégico de toda organización (Salazar, 2013).

Si bien la reducción de costos es una de las principales oportunidades de mejora dentro del área logística, el manejo adecuado del inventario está aunado a esto. El autor Felipe (2015) relaciona en su artículo que el exceso de inventario resulta ser uno de los problemas más comunes en las empresas que almacenan stock para la venta, y este es ocasionado gracias a la acumulación de stock en bodega más allá de un nivel óptimo, y que en mayor proporción se debe a una estimación o proyección bastante elemental. Esta acumulación de inventario se conoce como exceso de stock o sobre stock.

El manejo inadecuado de los inventarios y de almacén, al igual que la adquisición de productos en el momento y cantidad incorrectos, incurren siempre en el aumento de costos debido al creciente volumen de productos por almacenar, y por ende, el espacio ocupado, los cuales ocasionan a su vez una reducción del flujo de caja gracias al pago de, posiblemente, más arriendos, servicios públicos, seguros y otros, necesitando incluso un mayor esfuerzo por parte del personal para obtener una rentabilidad reducida (Fundación Iberoamericana de Altos Estudios, FIAEP, 2016).

En el caso específico de las pymes retail que comercializan productos de alto volumen, es importante revisar detalladamente este proceso, analizando exclusivamente el inventario de línea blanca (neveras y lavadoras), el cual ocupa un gran porcentaje del espacio almacenado en la actualidad en las bodegas de la empresa, sobre todo en la bodega principal (que suele ocupar aproximadamente un 80% del espacio). En la actualidad, el área de almacenamiento aqueja excesos de inventario y un alto número de días en la rotación de esta línea, lo cual incrementa los costos de almacenamiento, riesgos por obsolescencia, averías de los productos, pérdidas cuantiosas por siniestros, etc.

Algunas empresas referentes del sector, como por ejemplo Almacenes Éxito, mantienen en inventario pocas unidades de este tipo de electrodomésticos, como marcas propias (Simply) y algunas marcas importadas como por ejemplo la marca Challenger. Esto se da para casos especiales como lo son las unidades vendidas como “Casa Cliente” (Casa Cliente: Programa de Almacenes Éxito para despacho de unidades almacenadas en las bodegas de sus puntos de venta), las cuales son despachadas directamente por Almacenes Éxito y en un porcentaje muy bajo de casos (García, 2016). Este almacén ha optado por el manejo de este tipo de producto a través de sus proveedores directos gracias a que no posee ni la capacidad ni la infraestructura para el almacenamiento de este tipo de productos en sus puntos de venta, los cuales requieren una logística especial (García, 2016). Además de este manejo, el mayor porcentaje de las unidades vendidas por este almacén de cadena se da a partir de unidades manejadas en inventario directamente por sus proveedores y coordinados a través de un sistema BTB (Business to Business, transmisión de información referente a transacciones comerciales, normalmente utilizando tecnología como la EDI, Electronic Data Interchange), que permite enviar de manera electrónica y en línea el pedido de su cliente al proveedor (Pérez, 2006), dándole así la orden de despacho para posterior entrega para su cliente. Igualmente, maneja el modelo VMI (Vendor Managed Inventory, inventario manejado por el proveedor) en el cual el detallista comparte en tiempo real datos de venta y niveles de inventario con el proveedor; entonces, este asume la responsabilidad total de administrar los inventarios y las entregas (Caro, Montoya y Palacio, 2016). Sin embargo, este tipo prácticas en la gestión inventarios de una pyme retail que comercialice productos de alto volumen puede ocasionar diversos inconvenientes, como los siguientes:

A continuación, en la tabla 1 se observa discriminado el costo de los inventarios del subgrupo de productos neveras en los rangos de 0 a 30 días, de 31 a 60 días, de 61 a 100 días, y finalmente de más de 100 días de almacenamiento, datos que permiten concluir que, realizando un control estricto de los inventarios con mayor número de días, más específicamente los que poseen más de 100 días en inventario, la empresa podría lograr un ahorro de $226.935.702,51, lo cual equivale al 10,41% del total actual de los inventarios de neveras ($582.264.651,34), sumado al ahorro en los costos de arriendo, servicios públicos y otros costos asociados al almacenamiento de estos productos.

Tabla 1. Costo del inventario (neveras y lavadoras)

con más de 100 días de almacenamiento

SUBGRUPO |

%/INV. TOTAL |

CANTIDAD |

COSTO UNIDADES |

DÍAS EN INVENTARIO |

NEVERAS |

55,69% |

460 |

$292.001.360,69 |

0-30 DÍAS |

NEVERAS |

8,96% |

74 |

$63.327.588,14 |

61-100 DÍAS |

NEVERAS |

35,35% |

292 |

$226.935.702,51 |

> 100 DÍAS |

$582.264.651,34 |

|

|||

Fuente: Elaboración propia con información suministrada por la empresa

pyme retail que comercializa productos de alto volumen (2016).

Sumado al riesgo de posibles averías y deterioro del inventario con varios meses de almacenamiento, al tener descentralizado el almacenamiento, la empresa incurre también en un riesgo que la obliga a contar con mayor personal para la custodia y el control de los inventarios, además de tener que pagar costosas pólizas de seguros que cubran de todo riesgo a estas mercancías, lo cual incrementa finalmente los costos asociados con el inventario.

Saldarriaga (2015) argumenta que en la gestión de inventarios es apenas lógico suponer que el diseño centralizado para almacenar inventarios represente un ahorro en costos de operación, comparado con un esquema descentralizado.

El autor citado también expresa que tener más de una localización para los inventarios incrementa los costos de administrar el sistema en total, y que el tener más de una bodega o localizaciones requiere varios jefes o líderes de bodegas, aumentando así los costos de operar un almacén. Igualmente señala que productos como las neveras y lavadoras aplican para una política de centralización del inventario gracias al alto costo de estos productos, lo que supone un alto costo de mantener su inventario (Saldarriaga, 2015).

Por otro lado, es oportuno mencionar la frase de Oscar Wilde (Sánchez, 2001): “Todo exceso trae su propio castigo”, y en el caso particular de la gestión de inventarios, el castigo se traduce en los siguientes siete problemas más habituales (BBVA, 2015), los cuales son comunes para la empresa pyme retail que comercializa productos de alto volumen.

Cabe también destacar una frase de Eli Goldratt: “El inventario es dinero que la empresa ha invertido con la esperanza de transformarlo en ventas” (Chávez y Torres-Rabello, 2009).

Se puede entonces plantear —y en consonancia con lo descrito por BBVA (2015) acerca de los problemas más habituales dados gracias a una inadecuada gestión de inventarios—, que el problema de la empresa pyme retail que comercializa productos de alto volumen golpea drásticamente no solo a la cadena de abastecimiento, sino también la sostenibilidad financiera y la rentabilidad de la empresa, distorsionando además su misión actual.

En el entorno empresarial se conoce la gestión de inventarios como el proceso encargado de asegurar la cantidad de productos adecuados en la organización, de manera tal que asegure la continua operación de los procesos de comercialización de productos a los clientes, garantizando además que las operaciones de manufactura y distribución no se detengan, cumpliendo con las promesas de entrega de productos a los clientes (Zapata, 2014). Su gestión debe responder a las necesidades de mantener, en todas las fases del proceso logístico, un nivel óptimo de materiales y productos que sean capaces de incrementar la rentabilidad de los recursos de la empresa (financieros) que se han invertido en la operación (Ediciones Díaz de Santos, 1996).

En el libro Compras e inventarios, la editorial Ediciones Díaz de Santos describe las tres condiciones básicas que debe tener el sistema de inventarios de una empresa:

Las dos últimas condiciones son vitales para un adecuado desempeño de la gestión, y sirven en particular para calcular con una mayor precisión los costes totales y el potencial de rentabilidad del dinero invertido.

La existencia de inventarios está sujeta a una o múltiples causas. De manera habitual, estos son determinados por diferentes razones de orden técnico o subjetivo, en ocasiones soportados con estudios técnicos que apoyan la existencia de este inventario, pero en otras oportunidades el inventario está dado a partir de creencias, costumbres, tradiciones, suposiciones personales o colectivas de algunos miembros de la empresa u organización (Mora, 2014).

Muchas veces el único camino que las organizaciones encuentran, para en algunas ocasiones solucionar los agotados, es almacenar grandes niveles de inventarios. Suele resultar más fácil esconderse tras grandes volúmenes de stock (conjunto de mercancías en depósito, reserva o almacenamiento), que encontrar una solución productiva (Saldarriaga, 2014; Axsäter, Marklund, & Silver , 2006).

Desde la perspectiva logística, muchos de los esfuerzos de la cadena de suministro se centran en lograr que el inventariose mantenga en unos niveles estables y ofrecer el mejor servicio al cliente, lo cual se traduce en una mayor disponibilidad de producto; dicho de otra manera, queremos que cada producto que nos solicita un cliente pueda ser suministrada de inmediato y no esperar reposiciones por rotura de stock (Felipe, 2015).

Sumado a lo anterior, Felipe (2015) argumenta que este simple hecho en ocasiones es malinterpretado, lo que genera una tendencia natural a acumular inventarios de forma desproporcionada para suplir carencias que tenemos en otras áreas. Resulta más fácil en ocasiones para las empresas acumular inventarios (aprovisionar más cantidad), que realizar un diagnóstico de su cadena de suministro para determinar la causa de los problemas que provocan este exceso de inventario y sus posibles soluciones.

Mora (2014) relata que, por lo general, las empresas no le dan la importancia necesaria al tema de los inventarios, con algunas excepciones sobre todo en compañías comercializadoras, y que solo en los momentos en los cuales las compañías comienzan a tener problemas serios de inventarios por temas funcionales, operativos o económicos, toman decisiones y acciones correctivas al respecto.

Según la naturaleza propia del manejo que se le da a la gestión de inventarios, y de acuerdo con cada caso en particular, Mora (2014) relaciona que los problemas en los inventarios se dan por:

Saldarriaga (2014) argumenta que la gestión de los stocks es uno de los procesos más críticos e importantes que las empresas deben revisar, pues se convierte en una oportunidad de mejora de cualquier organización. Sea del sector industrial, comercial, de servicios, etc., esta deberá manejar algún tipo de inventario. Es este, sin lugar a dudas, uno de los retos logísticos más importantes dentro de la cadena de suministro.

Si bien las empresas acumulan inventario para solucionar problemas, como por ejemplo: incumplimiento de las órdenes de los clientes en tiempo, calidad y cantidad; evasión de responsabilidades; desinformación en todos los niveles de la compañía; altos costos de inventario, etc., Saldarriaga (2014) hace una descripción diferente de la de Mora (2014), arriba mencionado, sobre los elementos que inciden directamente en la cantidad de inventario requerido en un sistema de distribución:

Es importante en este punto rescatar la postura de Ballou (2004) e identificar claramente su definición de inventarios: “Acumulaciones de materias primas, provisiones, componentes, trabajo en proceso y productos terminados que aparecen en numerosos puntos a lo largo del canal de producción y de logística de una empresa”.

De acuerdo con lo anterior, Zapata (2014) relaciona los diferentes tipos de productos que son mantenidos en las empresas de manera que se asegure su funcionamiento. En el caso particular, la empresa pyme retail que comercializa productos de alto volumen se centrará en la definición realizada por este último autor sobre productos terminados:

Los productos terminados son aquellos elementos que han sido elaborados totalmente para cumplir las especificaciones del cliente y que están listos para ser enviados a este. Es importante tener en cuenta que el producto terminado de una empresa particular no necesariamente corresponde al producto que requiere el consumidor final, ya que este producto terminado se puede convertir en una provisión para otra empresa (Zapata, 2014, p. 9).

En relación con lo anterior, Saldarriaga (2014) menciona que los stocks representan mayor uso de capital para las organizaciones, es decir que tener stock supone un costo. Sumado a esto, el autor formula un cuestionamiento sumamente valedero en el contexto de la presente consultoría y es: ¿Por qué comprar cosas que no se pretende vender a la velocidad o en el tiempo previsto razonable? Saldarriaga a su vez responde que todo el tiempo que un producto permanezca en los almacenes supone un costo de posesión oneroso.

Bowersox, Closs y Cooper (2007), en su libro Administración y logística en la cadena de suministros, señalan que la administración del inventario no es una tarea sencilla, y resulta ser riesgosa para las empresas; el riesgo varía dependiendo de la posición de la empresa en el canal de distribución. Las medidas típicas con las cuales se calcula la exposición del inventario son la duración, la profundidad y la amplitud del material comprometido.

En el caso particular del sector al que pertenece la empresa pyme de venta al menudeo y detal a través de plataforma retail, la administración del inventario se centra en la velocidad de las compras y las ventas, es decir, del comportamiento de la demanda. Este tipo de empresa adquiere gran cantidad de productos de diferente tipo y asume un riesgo sustancial en el proceso de mercadeo. Bowersox, Closs y Cooper (2007) definen el riesgo del inventario de este canal como “amplio pero no profundo”. Gracias al alto costo de ubicación en las tiendas, colocan gran parte de su esfuerzo en la rotación del inventario, es decir, estrategias para causar la venta de los diferentes productos.

Los autores citados también argumentan que al tener tanta variedad de productos, este tipo de canal dispersa el riesgo y así mismo sus costos fijos en el número de unidades que tenga en existencia, por lo cual se busca responsabilizar cada vez más de este inventario a los proveedores.

En este punto cabe resaltar que si ya se ha identificado claramente que el inventario es una fuente de costos, las organizaciones deben centrar sus esfuerzos en gestionarlo de manera adecuada; de no hacerlo, se pueden generar inconvenientes como:

Es importante señalar que dentro de un portafolio de productos como el que maneja cualquier empresa de comercialización retail, no todos los productos son igual de importantes. Estos se pueden diferenciar bien sea por el servicio requerido, por el volumen, el control y la gestión que necesitan (Saldarriaga, 2014).

En el caso particular de la empresa sujeto de intervención, existen dentro de sus inventarios productos que requieren poco volumen de almacenamiento, y que además exigen un nivel de servicio inferior. Por el contrario, y como es el caso de la línea blanca (neveras y lavadoras), estos son productos delicados, voluminosos y que además demandan un nivel de servicio superior.

Finalmente, cabe inferir que sea cual sea el origen del problema de inventarios de una organización, se le debe prestar considerable atención y tratar de darle una solución inmediata, pues este atenta directamente con lo que hace sostenible a cualquier organización: el flujo de caja.

Para la elaboración del diagnóstico interno de una organización, y más concretamente el diagnóstico de la cadena de suministro, existen múltiples modelos que permiten una revisión de los procesos clave, y, a su vez, la identificación de problemas que requerirán intervenciones o soluciones de diferente tipo.

A continuación se presenta la esencia de los modelos seleccionados para la presente intervención.

El modelo SCOR es una herramienta desarrollada por el Consejo de la Cadena de Suministro (SCC, Supply-Chain Council) en 1996, la cual permite representar, analizar y configurar cadenas de suministro (Calderón y Francisco-Cruz, 2005).

Los autores que se acaban de citar expresan que ese modelo posibilita también describir las actividades de negocio necesarias para satisfacer la demanda de un cliente.

Sumándose a esta definición, Salazar y López (2008) aportan que el modelo SCOR es una alternativa metodológica para conceptualizar, evaluar, balancear y mejorar sistemas logísticos, es decir, que se puede realizar un diagnóstico del área mediante este modelo.

Este modelo busca así realizar cambios significativos dentro de la cadena de suministro, siempre a partir de cinco procesos de gestión:

Este modelo sugiere, igualmente, cuatro niveles para el desarrollo e implementación de la cadena de suministro (Reyes y Rondón, 2009):

Nivel 1: tipología de procesos y macroprocesos, la cual define el alcance y el contenido de las operaciones. Establece los objetivos de la cadena de suministro.

Nivel 2: en este nivel se configuran las categorías de los procesos; también en este nivel se debe definir el tipo de cadena o categoría de producción por utilizar, y, dependiendo de esta, se define la estrategia para la cadena de suministro.

Nivel 3: en este nivel se realiza la descomposición de los procesos, además de definir cómo competir de forma exitosa en el mercado a través de la definición de los elementos de proceso, entradas y salidas de los elementos de los procesos, métricas y mejores prácticas.

Nivel 4: en este nivel se implementan las prácticas descritas en los niveles anteriormente mencionados, los cuales buscan lograr una ventaja competitiva para la organización.

Finalmente es importante resaltar, tal como lo indican Reyes y Rondón (2009), que el modelo SCOR permite evaluar y mejorar los procesos incluidos dentro de la cadena de suministro, y que entre mayor sea su utilización y aplicación dentro de la cadena, se obtendrán mejores resultados y mayores beneficios para la organización.

La intervención a la empresa pyme retail que comercializa productos de alto volumen se realizó en cuatro fases, para las cuales se requirió el apoyo constante de las áreas involucradas.

Las diferentes fases fueron desarrolladas principalmente gracias a la observación directa y al análisis de información (cifras) suministrada por la organización por intervenir.

Tal como lo ilustra la figura 1, en la Fase 2, denominada Diagnóstico interno, se aplicaron los modelos de diagnóstico seleccionados para la presente consultoría, descritos anteriormente en el marco teórico.

Figura 1. Fases de la intervención

Fuente: Elaboración propia (2016).

De la información recabada a través de la herramienta aplicada se identificaron factores críticos que afectan directa o indirectamente la gestión de inventarios de la organización. La priorización en el desarrollo del diagnóstico de estos factores críticos se realizó en consenso con la gerencia de la empresa pyme retail que comercializa productos de alto volumen, y fueron evaluados usando diagramas de apoyo para el modelo SCOR.

Para el diagnóstico a través del modelo SCOR se realizó la definición y evaluación de los procesos básicos de la cadena de suministro, especialmente aquellos encaminados al abastecimiento y al almacenamiento, procesos determinantes en la gestión de inventarios, que comprenderá:

Es importante resaltar que el modelo SCOR es amplio, y que su aplicación en toda su extensión para la cadena de suministro de una organización requiere tiempo y compromiso de los empleados y de la alta dirección, y que para el caso de la empresa pyme retail que comercializa productos de alto volumen se aplicaron los niveles 1 y 2 como apoyo en el diagnóstico y posterior elaboración de la ruta de soluciones debido a que los niveles 3 y 4 del modelo son para la implementación y ejecución de esta ruta, lo cual no es del alcance de la presente consultoría.

Para realizar una aplicación adecuada del modelo SCOR, es necesario conocer muy bien la situación actual de la cadena de suministro y tener claridad en el funcionamiento de cada uno de los eslabones que la componen.

Es fundamental entonces realizar un diagnóstico inicial de cada uno de los procesos, el cual mostrará su estado actual y permitirá establecer si se están llevando de la manera adecuada.

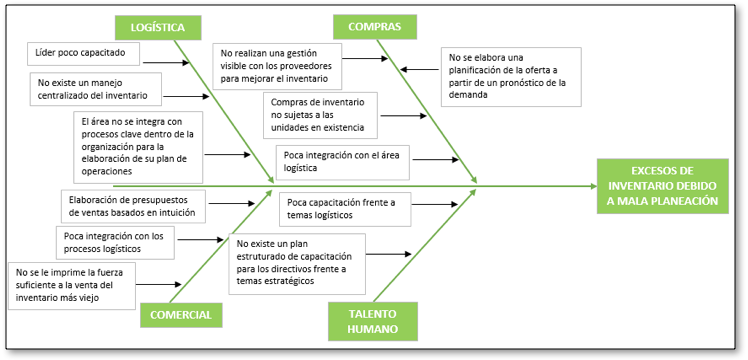

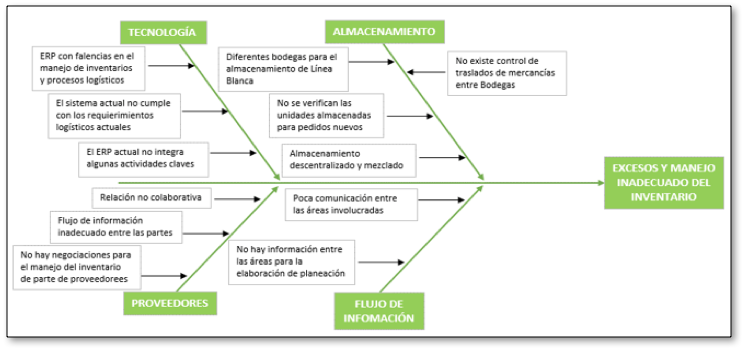

Partiendo del proceso de definición y caracterización de la cadena de suministro, se determinan dos situaciones problema de mayor representación dentro del problema actual de almacenamiento (diagrama causa-efecto – Ishikawa).

En las figuras 2 y 3 se exponen los diagramas de Ishikawa con las causas y efectos más representativos dentro del problema actual de inventarios, más específicamente, de lo relativo a la línea blanca de la organización.

Figura 2. Diagrama de Ishikawa 1

Fuente: Elaboración propia (2016).

-----

Figura 3. Diagrama de Ishikawa 2

Fuente: Elaboración propia (2016).

Los diagramas de Ishikawa muestran las principales razones por las que se generan estos efectos negativos dentro de la gestión de inventarios, los cuales se deben a la poca o nula utilización de pronósticos de la demanda, la no elaboración de una planeación de la oferta desagregada, la escasa integración entre las áreas y la falta de manejo y conocimiento de planes en los que se incluya a los proveedores en el manejo del inventario. Estas razones se fundamentan en una orientación de tipo estratégico, la falta de capacitación de los actores del proceso y la débil comunicación entre las áreas y al exterior con los proveedores.

Finalmente y a manera de conclusión, se resaltan los siguientes hallazgos:

En reunión realizada con la alta gerencia, y haciendo la validación de la situación problémica identificada durante la presente consultoría, además de las causas y efectos que esta pueda tener a corto plazo en la organización, la gerencia comercial y la subgerencia de operaciones de la empresa pyme retail que comercializa productos de alto volumen facultan al consultor para formular la ruta de soluciones que, apoyada en criterios técnicos y objetivos, contribuirá a la solución del problema.

Entre los lineamientos definidos a partir de la reunión celebrada entre los involucrados en el proyecto y el equipo consultor para la presente consultoría, se define que la ruta de soluciones deberá abarcar los siguientes aspectos:

Para la elaboración de la ruta de soluciones se tomó como base lo planteado en el modelo SCOR versión 9.0. Este modelo sugiere cuatro niveles para el desarrollo e implementación de la cadena de suministro; estos son:

A continuación se presenta el desarrollo de los niveles 1 y 2, tal como lo sugiere el modelo SCOR.

Reyes y Rondón (2009) expresan que los macroprocesos son la agrupación de procesos clave, y que aportan de manera significativa al manejo y a la gestión de la cadena de abastecimiento. Además de lo anterior, cabe resaltar que los macroprocesos están enfocados en satisfacer los requerimientos y las necesidades del cliente, es decir, la demanda real de la organización.

A continuación se describe la ruta de soluciones desde la óptica de los cinco macroprocesos establecidos en el modelo SCOR, analizados a través del diagnóstico y la aplicación de las herramientas expuestas en el análisis e interpretación de los resultados.

5.3.1.1 Planear

Tal como fue identificado en el diagnóstico realizado, en la actualidad este es uno de los puntos más críticos dentro de la cadena de suministro, y el que ha ocasionado en gran parte un incremento significativo en el volumen de inventario almacenado de línea blanca.

En este proceso se deben definir los requisitos para el logro de los objetivos estratégicos de la cadena de suministro. En esta dirección, la empresa pyme retail que comercializa productos de alto volumen deberá planear el abastecimiento (planeación de la oferta), además de programar la entrega de sus productos a sus clientes estableciendo unos tiempos de entrega claros para la línea blanca y basados en las negociaciones con los proveedores.

Para establecer con objetividad la planeación de la oferta, la empresa deberá contar con un pronóstico de la demanda en el que se analice el comportamiento de la línea, los gustos y las necesidades de los clientes, y que aporte de manera significativa a la reducción actual del inventario de línea blanca.

Para lograr lo expuesto, la organización deberá:

5.3.1.2 Abastecer

En este macroproceso se incluyen todos los procesos y actividades encaminados a pedir, entregar, recibir y transferir todos los productos terminados requeridos por la organización para el desarrollo de su actividad comercial. En este punto también se deben tener en cuenta la selección y certificación de proveedores y las negociaciones establecidas entre las partes para la adquisición de productos.

De acuerdo con diagnóstico, se identificó que en la actualidad, y en el caso particular de línea blanca, no existe negociación con alguno de los proveedores para el manejo del inventario o alguna negociación en la cual los proveedores se encarguen de la entrega directa de neveras y lavadoras.

Se debe buscar entonces un modelo que permita alinear las necesidades del cliente con la disponibilidad de producto, manteniendo un control de los costos logísticos sin sacrificar la satisfacción del cliente.

En aras de lograr lo mencionado, se sugiere a la organización:

Es importante recordar que este tipo de modelo lo utilizan reconocidos almacenes de grandes superficies para lograr una reducción en costos logísticos y transferir en gran parte la responsabilidad al proveedor con un trabajo mancomunado y cooperativo entre ambas organizaciones.

5.3.1.3 Producir

Al ser la empresa pyme retail que comercializa productos de alto volumen una empresa comercializadora, no productora, el macroproceso producir debe estar enfocado en la producción de servicio, el cual ha de garantizar la satisfacción del cliente o consumidor final.

En este punto se sugiere a la organización:

Establecer de manera clara los tiempos de entrega a los clientes, especialmente en el caso de línea blanca, el cual se deberá construir con base en las negociaciones con los proveedores y en el inventario existente de productos (neveras y lavadoras) de la siguiente manera:

Realizar un seguimiento posventa de este tipo de productos (neveras y lavadoras) encaminado al mejoramiento continuo y al afianzamiento de la relación cliente – organización – proveedor; tal seguimiento deberá estar a cargo del área de servicio al cliente.

Evaluar el nivel de servicio de línea blanca para detectar posibles falencias en el servicio y establecer acciones preventivas en conjunto con los proveedores, buscando siempre la satisfacción total del cliente final.

5.3.1.4 Distribuir

Este es el proceso relacionado con el alistamiento y la gestión de las órdenes emitidas por cada una de las tiendas de la empresa pyme retail que comercializa productos de alto volumen, las cuales corresponden bien sea al surtido y vestido de tiendas, o al despacho de unidades directamente al cliente, como es el caso de la línea blanca (neveras y lavadoras).

En la actualidad, la organización no cuenta con flota propia de camiones para el transporte de las mercancías despachadas desde sus bodegas hacia otras bodegas, tiendas o clientes de forma directa. Se utilizan en mayor proporción dos tipos de transporte tercerizado: el primero es transporte informal, contratado a particulares que posean vehículos del tamaño requerido, y el segundo es a través de empresas de transporte y distribución de mercancías local y nacional como TCC o Coordinadora.

Para este particular se sugiere a la organización:

5.2.1.5 Devolver

Tal como relacionan Reyes y Rondón (2009), este proceso se encarga del movimiento de productos desde el proveedor/cliente de manera inversa a través de la cadena de suministro, con el objetivo de dar solución a alguna inconformidad del cliente en razón de defectos presentados en los productos.

Para el caso de línea blanca, en la actualidad es directamente la empresa la que se encarga de realizar la recogida de productos defectuosos y de coordinar visitas en caso de averías o fallos en el funcionamiento de estos.

Con base en la negociación sugerida con las empresas proveedoras de estos productos, se sugiere a la organización:

En general, la empresa pyme retail que comercializa productos de alto volumen posee falencias en el manejo de la logística inversa, por lo cual se sugiere analizar más ampliamente este proceso, y documentarlo debidamente para llevar un control aún más estricto, realizando también auditorías internas que permitan evacuar a tiempo productos defectuosos.

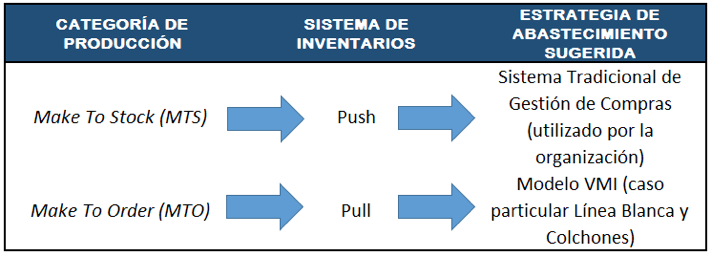

Para este nivel del modelo, Campos, Cruz y Sánchez (2012) relacionan tres categorías en las cuales se ubican las diferentes empresas del mercado, y de acuerdo con su sistema de producción y bajo las cuales se despliega la cadena de suministro:

A partir de la información recabada a través de las diferentes herramientas, se determina que la empresa, gracias a la estrategia comercial que posee, muestra dos tipos de categorías: la primera es MTS (Make To Stock), la cual realiza para la gran mayoría de los productos de línea comercializados a través de su plataforma retail, y la segunda es MTO (Make To Order), que debe convertirse en la categoría que se debe utilizar para los productos con mayor volumen de almacenamiento y de los cuales el proveedor puede disponer para entrega en cuanto se elabore la orden de compra (VMI - inventario manejado por el proveedor). Este es el caso de línea blanca y también de colchones, los cuales también son susceptibles a deterioro y averías por largos períodos de almacenamiento. A partir de esta estructura se debe definir la estrategia de abastecimiento de cada categoría. Para el caso de línea blanca, se sugiere el manejo de inventario por el proveedor (VMI), combinado con el manejo de inventario en las bodegas propias y a cargo de la organización; esto, dado por el inventario actual y las nuevas unidades que sean adquiridas a proveedores con los cuales no se maneje el modelo VMI.

Se aconseja entonces el levantamiento y la documentación de los procesos de acuerdo con estas dos categorías, las cuales tendrán dentro de la gestión de abastecimiento una connotación diferente, y, por ende, actividades de distinto tipo entre una y otra categoría.

Tanto en el caso de MTS y MTO, se deberá mapear y documentar el proceso según lo establecido en el modelo SCOR, es decir, partiendo de los macroprocesos y pasando por los procesos y actividades involucradas en cada uno de estos, de forma tal que queden actualizados de manera coordinada y sinérgica cada uno de los macroprocesos de la cadena de suministro, y sean el insumo para realizar el plan maestro de proveedores y de clientes (internos y externos), el cual permita la priorización de los mismos y contribuya de manera significativa a la reducción de costos logísticos ocasionados por acumulaciones de inventario, averías, retrasos en las entregas, entre otros.

Finalmente, es importante establecer el tipo de pronóstico por manejar con cada una de estas categorías. La figura 4 muestra el tipo de sistema de inventarios que se debe manejar con cada categoría de producción y la estrategia de abastecimiento sugerida.

Figura 4. Tipo de sistema de inventarios

Fuente: Elaboración propia (2016).

Tal como se relacionó en el marco teórico, en el que se describen los sistemas de control de inventarios Push y Pull,ambos sistemas requieren un pronóstico de la demanda para coordinar la estrategia de abastecimiento de los productos a comercializar (Hunt, 2016).

De igual forma, la organización deberá realizar un reconocimiento y estratificación claros de los productos comercializados en las categorías A, B, C, y establecer como política el rango de cada una de estas categorías dentro del inventario, lo cual ayudará también a controlar estos productos y las compras realizadas en cada una de las líneas.

Por último, la organización deberá tener en cuenta, con miras a realizar una clasificación objetiva, hacerlo por cada uno de los segmentos o líneas de productos comercializados, para que se garantice un mejor manejo y tratamiento de los inventarios. Un ejemplo evidente es el caso de las neveras, las cuales deberán ser clasificadas por el número de litros o capacidad de almacenamiento, o en el caso de las lavadoras, por el número de libras o capacidad de lavado en peso.

Ante la inminente y creciente competencia en el sector al que pertenece la organización, sumado a la imposibilidad de una competencia frontal con estos, dadas las grandes diferencias competitivas existentes frente a competidores tradicionales, se recomienda ejecutar las estrategias descritas, las cuales están enfocadas en la mejora de la productividad y de la competitividad de la empresa pyme analizada, a la vez que se avanza en el posicionamiento y en una mayor presencia local, regional y nacional, en consonancia con su visión a 2020.

Existen evidencias encontradas a partir de la observación, que constatan la poca madurez logística que posee la organización, la cual reconoce la alta gerencia, y por lo que se decide realizar una intervención de este tipo, dando así soluciones que se puedan ejecutar en el corto plazo y que impacten positivamente a toda la organización.

El problema actual de inventarios de línea blanca es un ejemplo de lo que está ocurriendo actualmente en la organización en el tema de almacenamiento e inventarios, y el cual la organización deberá intervenir de manera inmediata buscando así mejorar el flujo de caja y aminorando los riesgos logísticos actuales.

La dirección de compras deberá adelantar negociaciones con los proveedores más representativos de línea blanca, para migrar del actual modelo actual de compras y almacenamiento de neveras y lavadoras, al inventario manejado por el proveedor (VMI), en el que será directamente el proveedor quien se debe encargar del almacenamiento y la entrega de los productos, disminuyendo así los costos y riesgos logísticos de la organización.

La organización deberá conseguir recursos (humanos y físicos) para el manejo y encargo de los pronósticos y planeación, enfocados a un mejor y más adecuado manejo de los inventarios. Esta área podrá depender directamente de la subgerencia de operaciones y trabajar en asocio con la dirección de compras y logística.

En cabeza del director de logística, y con apoyo de la gerencia comercial y la subgerencia de operaciones, deberá estar la clasificación del inventario actual (clasificación ABC) de la organización, para lograr junto con el sistema de control de inventarios (Push – Pull) y categorización de la producción (MTO – MTS), un saneamiento y mejor control de los inventarios.

Estructurar en conjunto las áreas comercial y logística, los tiempos de entrega al cliente en cada una de las líneas de artículos, y aún más en el caso de la línea blanca, la cual deberá constituirse y divulgarse al cliente a través de documento anexo a la factura de venta del artículo en cualquiera de las tiendas de la organización.

Se sugiere a la organización la estructuración completa del modelo SCOR, con el objetivo de fortalecer la cadena de suministro a todo nivel, aportando así a la creación de valor.

Acero, R. (2016). INTRODUCCIÓN A LA DIRECCIÓN ESTRATÉGICA: Universidad de Córdoba. Obtenido de sitio web de Universidad de Córdoba: http://www.uco.es/zootecniaygestion/img/pictorex/01_17_13_1_A_ESTRATEG_ver_alumnos.pdf

Axsäter, S., Marklund, J., & Silver , E. (2006). Exact analysis of Continuous Review (RQ) policies in two echelon inventory systems with Compound Poisson Demand. Operations Research, (págs. 686-696).

Ballou, R. (2004). Administración de la cadena de suministro. En R. Ballou, Administración de la cadena de suministro (págs. 550-770). México D.F.: Editorial Pearson.

BBVA. (8 de Septiembre de 2015). 7 problemas que genera el exceso de stocks en la empresa: BBVA Empresa. Obtenido de sitio web de BBVA Empresa: http://www.bbvacontuempresa.es/a/7-razones-las-que-el-exceso-stock-es-danino-para-una-empresa

Bowersox, D., Closs, D., & Cooper, B. (2007). Administración y logística en la cadena de suministros. En D. Bowersox, D. Closs, & B. Cooper, Administración y logística en la cadena de suministros (págs. 145-177). México D.F.: McGraw-Hill Interamericana.

Calderón, J., & Francisco-Cruz, L. (8 de Septiembre de 2005). Análisis del Modelo SCOR para la Gestión de la Cadena de Suministro: IX Congreso de Ingeniería de Organización. Obtenido de Sitio web de IX Congreso de Ingeniería de Organización: http://www.adingor.es/Documentacion/CIO/cio2005/items/ponencias/41.pdf

Campos, J., Cruz, C., & Sánchez, J. (2012). Diagnóstico basado en el Modelo Scor para la cadena de suministro de la empresa Matecsa S.A. AVANCES - Investigación en Ingeniería, (págs. 94-101). Obtenido de Sitio web de AVANCES - Investigación en Ingeniería.

Caro, L., Montoya, C., & Palacio, O. (2016). DISEÑO DE UN MODELO DE ABASTECIMIENTO PARA LA MERCADROGUERÍA CAFAM SHAIO: Universidad Militar Nueva Granada. Obtenido de Sitio web de Universidad Militar Nueva Granada: http://www.umng.edu.co/documents/10162/745273/V1N1_2.pdf

Cejas, M. (2005). La Formación por competencias: Una visión estratégica en la gestión de personas. VISION GERENCIAL Año 4, #1, VOL 4, (págs. 11-22).

Chávez, J., & Torres-Rabello, R. (1 de Julio de 2009). Una verdad incómoda: El costo de mantener inventarios: Negocios Globales. Obtenido de sitio web de Negocios Globales: http://www.emb.cl/negociosglobales/articulo.mvc?xid=749&edi=32&xit=una-verdad-

Chopra, S., & Meindl, P. (2008). Administración de la cadena de suministro. En S. Chopra, & P. Meindl, Estrategia, Planeación y Operación (pág. 552). México D.F.: Pearson.

Cruz, H. (3 de Abril de 2011). ESTRATEGIAS DE INVENTARIOS: SlideShare. Obtenido de sitio web de SlideShare: http://es.slideshare.net/jhaltuzarra/manejo-y-control-de-inventarios

Díaz, A. (1999). Gerencia de Inventarios. Caracas: IESA.

Ediciones Díaz de Santos. (1996). Compras e inventarios. En E. D. Santos, Compras e inventarios (págs. 89-111). Madrid: Ediciones Díaz de Santos.

Felipe, V. (24 de Septiembre de 2015). El exceso de inventario. ¿Por qué?: MeetLogistics. Obtenido de sitio web de MeetLogistics: http://meetlogistics.com/inventario-almacen/exceso-de-inventario/

Fundación Iberoamericana de Altos Estudios - F.I.A.E.P. (2016). CONTROL Y MANEJO DE INVENTARIOS: Fundación Iberoamericana de Altos Estudios - F.I.A.E.P. Obtenido de sitio web de Fundación Iberoamericana de Altos Estudios - F.I.A.E.P.: http://fiaep.org/inventario/controlymanejodeinventarios.pdf

García, L. (18 de Noviembre de 2016). Manejo de Inventarios Línea Blanca Almacenes Éxito. (I. Alzate, Entrevistador)

Hadley, G., & Whitin, T. (1963). Analysis of inventory systems. New Jersey: Prentice Hall, Inc.

Harris, F. (1913). How many parts to make at once. Factory, The Magazine of Management, Vol.10 No.2, (págs. 135-136).

Hunt, J. (2016). Sistema de control de inventario Push vs. Pull: LaVoz DE HOUSTON. Obtenido de sitio web de LaVoz DE HOUSTON: http://pyme.lavoztx.com/sistema-de-control-de-inventario-push-vs-pull-5193.html

Mora, A. (2014). Stock Cero. En A. Mora, Stock Cero (págs. 12-66). Bogotá D.C. : CIMPRO S.A.S. Editorial.

Naddor, E. (1966). Inventory systems. New York: John Wiley and Sons.

Pérez, R. (2006). Almacenes Éxito: Logística de clase mundial. Revista EAN, 100-105. Obtenido de Sitio web de radalyc.org.

Ponsot, E. (2008). El estudio de inventarios en la cadena de suministros: Una mirada desde el subdesarrollo. FACES, (págs. 82-94).

Porteus, E. (2000). Responsibility tokens in supply chain management. Manufacturing & Service Operations Management, (págs. 203-219).

Reyes, J., & Rondón, L. (2009). DIAGNÓSTICO Y DESCRIPCIÓN DETALLADA DE LA CADENA DE ABASTECIMIENTODE ACOPIAR A TRAVÉS DE LA APLICACIÓN DEL MODELO SCOR: Pontificia Universidad Javeriana. Obtenido de sitio web de Pontificia Universidad Javeriana: http://www.javeriana.edu.co/biblos/tesis/ingenieria/tesis311.pdf

Salazar, B. (1 de Octubre de 2013). Gestión de Inventarios: Logística y Abastecimiento. Obtenido de sitio web de Logística y Abastecimiento: http://logisticayabastecimiento.jimdo.com/gesti%C3%B3n-de-inventarios/

Salazar, H., & López, C. (2008). Propuesta metodológica para la aplicación del modelo Supply Chain Operations Reference: Revista de Ingeniería - Universidad Distrital Francisco José de Caldas. Revista de Ingeniería , 34-41. Obtenido de sitio web de Universidad Distrital Francisco José de Caldas.

Saldarriaga, D. (2014). Gerencia de Inventarios & Planeación de Producción. En D. Saldarriaga, Gerencia de Inventarios & Planeación de Producción (págs. 29-446). Bogotá: Zonalogística.

Saldarriaga, D. (26 de Febrero de 2015). Gestión de Inventarios IV La Centralización de los Inventarios: Zona Logística. Obtenido de Sitio web de Zona Logística: http://www.zonalogistica.com/articulos-especializados/gestion-de-inventarios-4/

Sánchez, E. (2001). Óscar Wilde: Aforismos y paradojas. Bogotá D.C.: VILLEGAS EDITORES.

Silva, H. (01 de Junio de 2011). Comportamiento de las superficies de retail en Colombia: Scielo. Obtenido de sitio web de Scielo: http://www.scielo.org.co/scielo.php?pid=S1657-62762011000100002&script=sci_arttext&tlng=pt

Trujillo , M., & Caicedo, J. (2016). ESTUDIO EXPLORATORIO DE LAS PERSPECTIVAS DE LA INDUSTRIA DEL RETAIL EN COLOMBIA: Universidad de la Sabana. Obtenido de Sitio web de Universidad de la Sabana: http://intellectum.unisabana.edu.co/bitstream/handle/10818/6753/125588.pdf?sequence=1&isAllowed=y

Zapata, J. (2014). Fundamentos de la gestión de inventarios. En J. Zapata, Fundamentos de la gestión de inventarios (pág. 9). Medellín: Centro Editorial Esumer.

1. Negociadora Internacional, Institución Universitaria Esumer (Colombia). Especialista en Gerencia Logística Internacional, Institución Universitaria Esumer (Colombia). Magíster en Logística Integral, Institución Universitaria Esumer (Colombia). Consultora en Logística y docente de tiempo completo de la Institución Universitaria Ceipa en Sabaneta (Colombia). Correo electrónico: isabel.alzate@ceipa.edu.co

2. Licenciado en Educación mención Física y Matemáticas UCAB (Venezuela). Especialista en Estadística Computacional USB (Venezuela). Magíster en Finanzas IESA (Venezuela). Consultor en Demand Planning. Docente de tiempo completo de la Institución Universitaria Ceipa en Sabaneta (Colombia). Correo electrónico: antonio.boada@ceipa.edu.co