Vol. 38 (Nº 46) Año 2017. Pág. 32

July Andrea ALZATE Zapata 1; Stefanía PRADA Arenas 2;Juan Pablo ROLONG Vélez 3; Bibiana ARANGO Alzate 4

Recibido: 14/05/2017 • Aprobado: 12/06/2017

RESUMEN: Se realizó un diagnostico situacional de tecnología e innovación a una empresa del sector metalmecánico; para su ejecución se empleó una herramienta, elaborada por investigadores de la Escuela de Ingenieras de la Universidad Pontificia Bolivariana- Medellín, que determina las variables brecha que permiten brindar oportunidades de mejora a la empresa, donde se destacó la inversión en el desarrollo de la creatividad. Para disminuir dicha brecha se propuso implementar el sistema de gestión de 5S y programas de generación de ideas. |

ABSTRACT: A situational diagnosis of technology and innovation were made to a company in the metalworking sector; for its execution, a tool was used, elaborated by researchers of the School of Engineering of the Universidad Pontificia Bolivariana - Medellín, that determines the gap variables that allow to offer opportunities of improvement to the company, where the investment in the development of the creativity was emphasized. To reduce this gap it was proposed to implement the 5S management system and ideas generation programs. |

Actualmente, las empresas se ven enfrentadas a sobresalir dentro de un mercado cambiante cada vez más competitivo y globalizado, es por esto, que para que las organizaciones sigan siendo competitivas no solo deben ser eficientes y productivas, también deben ser innovadoras.

La Innovación puede entenderse como el proceso que comprende desde la generación de una idea hasta su explotación, es decir, “el proceso en el cual a partir de una idea, invención o reconocimiento de una necesidad se desarrolla un producto, técnica o servicio útil hasta que sea comercialmente aceptado” (Escorsa & Valls, 2005, citado en Arraut, Julio-Dicimebre 2008). Sin embargo, para que estos procesos de innovación puedan ser significativos en la rentabilidad y la administración organizacional, se deben desarrollar modelos de gestión de la innovación.

Con el objetivo de evaluar el nivel de innovación de la empresa del sector metalmecánico se emplea la herramienta MGT (Quintero & Zartha, 2010), la cual permite identificar las brechas de oportunidad entre lo esperado y lo real en diversas variables de interés. La presente investigación propone un modelo de solución ante los problemas presentados frente a la generación de ideas.

La empresa del sector metalmecánico se encuentra localizada en Sabaneta, Colombia. Fue fundada en el mes de septiembre de 1993, con la unión de tres colegas que decidieron invertir su capital a una propuesta de negocio, y desde entonces, su principal actividad ha sido la de prestar servicios de galvanizado en caliente a empresas de diferentes sectores industriales y la fabricación y comercialización de productos manufacturados, que involucran en mayor o menor medida el proceso de galvanizado en caliente. Cuenta con las siguientes líneas: Sistema de bandejas portacables, ductos para cableado estructurado, tornillería, perfilería estructural, torres de comunicación y transmisión de energía y galvanizado en caliente. Sus productos y servicios se cubren a nivel local y nacional.

La empresa es liderada por profesionales calificados en el área administrativa, comercial y técnica, orientados hacia el servicio al cliente a través del desarrollo de proyectos que cumplan con las expectativas del negocio; garantizando así, excelente ambiente laboral y crecimiento empresarial.

Para identificar, medir y evaluar las necesidades y oportunidades de una empresa en términos de innovación, se emplea el llamado Diagnóstico de innovación, aquella herramienta que tiene como objetivo tratar de mejorar el desempeño actual de las organizaciones en el mercado. Para ello, evalúa la situación competitiva, la gestión y las capacidades de innovación de la empresa participante con el fin de identificar sus ventajas competitivas sostenibles (Cascales, 2009). A continuación, se describen algunas herramientas empleadas para el diagnóstico de innovación (Ruiz & Herrera, 2010):

Las ventajas de la herramienta MGT va desde el amplio fundamento investigativo, recorrido de aplicación y los tipos de innovación son los internacionalmente aceptados; mientras que su desventaja no está en plataforma web y el tiempo de diligenciamiento es amplio.

Los componentes que integran la herramienta son: inventario tecnológico, perfil tecnológico, perfil innovador, análisis estructural con el método MICMAC– Matriz de Impacto Cruzado Multiplicación. Lo anterior se aplica a una clasificación-matrices estratégicas, plan de acción: objetivos, estrategias y proyectos, y portafolio de proyectos.

Evalúa las dimensiones (Medina, Veléz, Zartha, Ruiz, & Copete, Julio-Diciembre 2012):

Por cada una de los tipos de innovación se diagnostica, planea, comunica, se analiza los recursos y las inversiones.

Según Zartha, Valencia, Vasco & Copete (Enero-Junio 2012) afirman que el perfil innovador MGT, obedece a una secuencia de preguntas y análisis, los cuales conllevan al planteamiento de objetivos, estrategias y proyectos necesarios para cerrar las brechas tecnológicas y de innovación obtenidas en los perfiles.

Según Benavides (1998) citado por De La Hoz, Flores y De La Hoz (2008) la tecnología es definida como un “sistema de conocimientos e información derivado de la investigación, de la experimentación o de la experiencia y que, unido a los métodos de producción, de comercialización y de gestión que le son propios permite crear una forma reproducible o generar nuevos o mejorados productos o servicios”. Es por esto que la tecnología no abarca solo los bienes físicos como máquinas y equipos, sino también la información y el conocimiento intelectual u operacional. La tecnología permite desarrollar e incentivar las innovaciones progresivas; por lo que el proceso de desarrollo tecnológico en cualquier campo guía a la formación de modelos de avance.

El galvanizado data sus orígenes al año 79 DC con el descubrimiento del Zinc como elemento químico, posteriormente en el año 1742 se desarrollaron los primeros experimentos de hierro con revestimiento de zinc fundido, descubriendo las virtudes del zinc como material de protección frente a la corrosión. En la región colombiana el proceso de galvanizado nace en los años 70’s con las empresas Ferrogalvan, Sadelec y FEM, las cuales se vieron enfrentadas a un crecimiento paulatino de la industria, tal que para el año 2013, Colombia cuenta con cerca de 22 plantas de galvanizado en caliente general y 7 plantas de galvanizado continuo (Instituto de desarrollo urbano (idu), 2014).

El galvanizado se define como “el proceso mediante el cual se cubre un metal con otro, con el fin de evitar la abrasión y corrosión” (Instituto de desarrollo urbano (idu), 2014). Este servicio conlleva grandes beneficios económicos y ambientales, puesto que significa la reducción de gastos de mantenimiento y el uso de productos reciclables amigables con el ambiente, dado que una vez va finalizando la vida útil del zinc, puede ser recuperado sin pérdida de calidad o propiedades. El galvanizado es posiblemente el proceso más ecológico para evitar la corrosión, además, reduce los costos generados por éste, los cuales representan un 4% del PBI de las naciones industrializadas (Instituto de Metais Nao Ferrosos, 2017).

Aunque la industria del galvanizado a nivel mundial se encuentra liderada por los mercados emergentes, después de la crisis mundial de 2009; la tendencia de consumo expresa que esta industria ira en crecimiento para el caso colombiano (Programa de Transformación Productiva: Sectores de clase mundial, 2013). Es por esto, que la gestión de innovación se convierte en un área de gran importancia para las empresas colombianas. Es hasta ahora, que la industria ha reconocido la importancia y los beneficios ofrecidos por el galvanizado. Éste es un servicio versátil y de inmediata disponibilidad, capaz de manejar una amplia variedad de formas y tamaños, y de proteger contra la corrosión independientemente de las condiciones de temperatura y humedad, ya que es un proceso controlado en fábrica con una disponibilidad de 24 horas al día (American galvanizers association, 2015).

1.2.5.1. Innovación en la Industria del Galvanizado

Como todo proceso, el galvanizado ha evolucionado a lo largo de los años. En el año 2002 la galvanizadora Morgan y Fuenzalida desarrolla un proyecto de innovación encaminado a implementar un proceso de cromatizado de las piezas galvanizadas para adicionarles color, puesto que tradicionalmente se vende en tonalidades de gris, característica que restringe su consumo. Los miembros del proyecto probaron que mediante reacciones químicas del zinc con diversos elementos químicos se adquiere color, a este proceso se le denominó Galvanización cromatizada. El proyecto se consolida como innovación porque transforma el modelo tradicional de galvanizado y pintura para un modelo donde la pintura se realiza con reacciones químicas, por lo que cambian los equipos y los materiales requeridos para el proceso y agrega valor al producto. Se ha de considerar que el proceso de cromatizado requiere de soluciones cromatizantes, por lo que se agregan pasos para garantizar una limpieza y preparación del material antes de este proceso (CORFO, 2011).

Por otra parte, se ha estudiado la posibilidad de eliminar los vapores generados durante el proceso de galvanizado; las investigaciones revelaron como método de solución la utilización de anti vapores aplicados a los ácidos, los cuales permiten reducir alrededor del 70% de los vapores en el ambiente de trabajo. El resultado de la investigación permitió mejorar las condiciones de trabajo en la planta (Instituto de desarrollo urbano (idu), 2014). No obstante, se han presentado otras propuestas que solucionan el problema, como lo es la instalación de campanas de captación de gases capaz de eliminar emisiones tóxicas y corrosivas del zinc, y otros elementos utilizados en el proceso: amoniaco y cloruro (IHOBE, Sociedad Pública de Gestión Ambiental, 1999).

La industria del galvanizado ha logrado evolucionar en tecnología, a tal punto, que algunas empresas han logrado reducir el porcentaje de trabajo manual en las etapas del proceso de galvanizado, mediante la incorporación de maquinaria y procesos alternos. Si bien, tras realizar la inmersión de las piezas en zinc, éstas pueden quedar con rebabas o sobrantes que alteran la funcionalidad de la pieza, es por esto, que empresas como Cemesa y galesa han agregado una operación de centrifugado después del galvanizado, proceso que permite por la acción de la fuerza eliminar el material sobrante. Esta técnica es útil, especialmente, para piezas pequeñas, como tornillería, tuercas, etc. (CEMESA Galvanizadora, s.f.; Galesa, s.f.).

A pesar de las innovaciones presentadas en esta industria, existen factores que aún se siguen investigando, como es el caso de las fuentes de energía empleadas para el proceso de galvanizado. Actualmente, para calentar el baño de galvanización se requiere de energía suministrada, normalmente, en forma de gas natural, y aunque esta industria no se considera como uno de los sectores de mayor consumo energético, se han impulsado metas de eficiencia energética, uso de nuevas tecnologías y sistemas de gestión de energías para la búsqueda de nuevas técnicas de alimentación energética. Algunos avances se presentan en mejoras de la tecnología de los quemadores para mayor eficiencia energética, y en un mayor aprovechamiento del calor residual para el calentamiento de los baños de pre-tratamiento (Instituto de desarrollo urbano (idu), 2014).

Con el objetivo de minimizar costos, las empresas estadunidenses han desarrollado una solución química que reduce tres de las etapas que preparan al material para el galvanizado en un solo proceso de inmersión. Tradicionalmente el proceso de galvanizado empieza con la inmersión de las piezas en un baño de desengrase en ácido o alcalino para eliminar los aceites y grasas, posteriormente se sumergen en baños de decapado para eliminar el óxido y continua con la etapa de lavado e inmersión en sales (IHOBE, Sociedad Pública de Gestión Ambiental, 1999) y finaliza con el galvanizado; sin embargo estas etapas preliminares al galvanizado pueden reducirse a una única etapa de limpieza, no obstante es un proyecto que sigue en investigación para las empresas colombianas. Se ha de tener en cuenta que la efectividad de las etapas de limpieza son determinantes en la definición de la calidad, puesto que el zinc no reacciona metalúrgicamente con impurezas o con una superficie de acero no limpia (American galvanizers association, 2015; The Hot Dip Galvanizers Association of Southern Africa, 2009).

Finalmente, cabe resaltar que uno de los factores que pocas empresas evalúan, es el tratamiento de las aguas residuales de origen galvánico correspondientes al agua contaminada de los tanques de limpieza. Algunas investigaciones revelaron que mediante procesos electroquímicos como: electrocoagulación, electrofotación y electrodecantación, se logra la remoción de sustancias presentes en los efluentes industriales (Portilla, y otros, Enero-Junio 2010), lo que permite evitar afectaciones negativas al ambiente, y generar valor agregado del servicio con base en la responsabilidad social.

Algunas empresas creen que seguir avanzando a través de la innovación tecnológica es imposible para este tipo de empresas; lo cual es verdad, hasta que comprende que el usuario no quiere necesariamente un producto de acero galvanizado, sino un producto duradero que presta un servicio específico (Murder, October 2007).

En los últimos años, la empresa del sector metalmecánico ha experimentado un incremento significativo de la demanda, a causa del interés o tendencia desarrollada por los productos metalmecánicos y los galvanizados. Razón por la cual, la empresa se enfrenta a un proceso de crecimiento abrupto que requiere bases sólidas de desarrollo tecnológico, investigación e innovación que impulse el desarrollo y posicionamiento de esta industria metalmecánica y de galvanizado.

Con el objetivo de evaluar los niveles de competitividad de la empresa, se busca conocer su situación actual en los temas relacionados con los sistemas tecnológicos y de innovación, a partir de la herramienta denominada diagnóstico de la innovación, la cual permite identificar los pilares del sistema y la cultura de innovación de la organización, conociendo las debilidades o fortalezas de la empresa respecto al tema. Específicamente, se hizo uso de la herramienta MGT (Zartha, Valencia, Vasco, & Copete, Enero-Junio 2012).

Para efectos del presente trabajo se analizó e implemento solo el perfil tecnológico e innovador, los cuales fueron contestadas por el actual Director de Galvanizado y encargado de los procesos de gestión de la innovación y desarrollo tecnológico. La misma herramienta procesa los resultados y los tabula presentando brechas entre los comportamientos esperados y reales de los factores más relevantes que englobaron la encuesta.

Al realizar las encuestas del Perfil tecnológico y del Perfil innovador, la herramienta presentó los siguientes resultados:

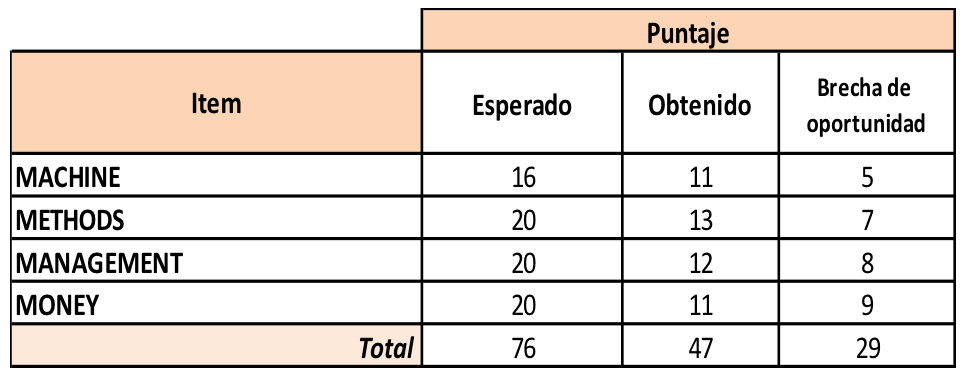

En la Tabla No. 1 se registran las brechas presentadas en el perfil tecnológico según la calificación numérica suministrada en cada una de las respuestas.

Tabla No. 1. Brecha de oportunidad del perfil tecnológico

-----

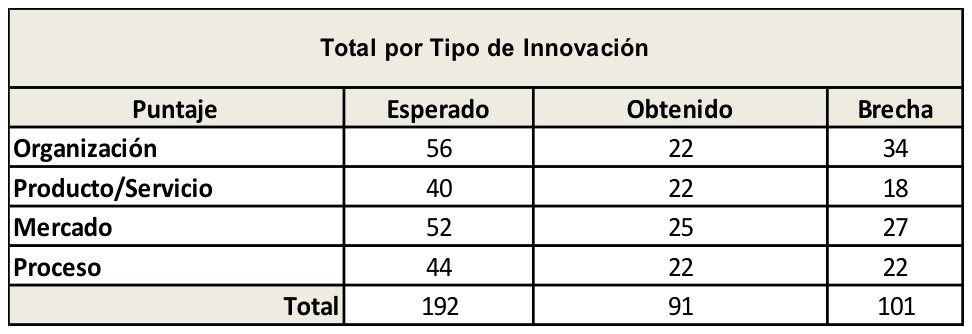

Tabla No. 2. Brecha de oportunidad del perfil innovador

Las brechas presentadas en el perfil innovador se indican numéricamente en la Tabla No. 2, en donde la diferencia total de la calificación del perfil esperada respecto a la real se registra en 101 puntos.

Para un total de 19 variables estudiadas en el perfil tecnológico se encontraron 17 variables con brecha; mientras que, para un total de 49 variables en el perfil innovador, 48 de éstas presentaban diferencias significativas. Entre estas se destaca la Inversión en el desarrollo de la creatividad.

Los resultados presentados en la Figura No. 1 revelan que la empresa presenta una baja brecha de oportunidad en términos de maquinaria, puesto que dispone de los equipos adecuados para el desarrollo de los procesos; por otra parte, tanto los factores Money, Methods y Management exponen diferencias significativas entre los valores esperados y reales, siendo este último aproximadamente la mitad del primero.

En relación al perfil innovador se exhibe una alta brecha de oportunidad para los ítems mercado y organización, debido principalmente, a que la empresa no se concentra en la gestión de la publicidad y otras actividades de marketing, puesto que sus productos van direccionados a clientes industriales; ni en la capacitación de sus colaboradores en temas de innovación y creatividad, al igual que la búsqueda de financiamiento externo de sus proyectos de innovación.

En los ítems organización, producto, mercado y proceso se identifica que las variables recurso humano, planeación, comunicación e inversión presentan brechas abruptas entre lo esperado y lo real, tal como se observa en la Figura No. 2; por lo tanto, se identifica una necesidad latente de revisar y controlar los sistemas de gestión del talento humano, con el objetivo de velar por la capacitación académica de los colaboradores, y en las actividades de planeación e inversión de proyectos de innovación.

Actualmente, el desarrollo de la creatividad e innovación son actividades fundamentales para la subsistencia y competitividad de las empresas en un mercado cada día más cambiante y exigente.

La creatividad como referente del éxito empresarial ha permitido sorprender y responder oportunamente a las necesidades del cliente; sin embargo, a pesar de la importancia de este elemento, muchas empresas no han reconocido las ventajas competitivas que genera, simplemente porque no saben cómo conseguirlo.

Puesto que una de las falencias que posee la empresa se evidencia en la falta de Inversión en el desarrollo de la creatividad, según lo obtenido por el Análisis Estructural MicMac, se busca plantear una propuesta de solución en beneficio de la empresa, sus empleados, proveedores y clientes. La empresa actualmente fomenta la participación de los colaboradores para la generación de ideas relativas al proceso, métodos de trabajo y características del producto; sin embargo, en la selección y evaluación de las ideas verdaderamente factibles, un alto porcentaje de estas son rechazadas por la falta de conocimiento de la situación que diariamente vive la empresa.

En estudios realizados anteriormente a la empresa del sector metalmecánico se identificó que la principal ventaja competitiva de la empresa esta resumida en términos de calidad, ya que involucra no solo un buen producto, sino también un buen servicio y relación con el cliente, tal como se observa en la Tabla No. 3 y es por lo mismo que se desea que desde el interior de la empresa se fomente el mismo objetivo. Lo anterior supone la integración de cada uno de los miembros de la organización en la búsqueda de mejoramiento continuo para el incremento de los niveles de calidad y productividad.

Tabla 3. Matriz DOFA de la empresa del sector metalmecánico

FORTALEZAS |

DEBILIDADES |

|

|

OPORTUNIDADES |

AMENAZAS |

|

|

Fuente: Elaboración propia

Una de las herramientas que se considera útil y de alto rendimiento para la empresa del sector metalmecánico, ahora que se traslada a una nueva ubicación, es la implementación del concepto de Cinco S (5’s), el cual potencia el core del negocio (Wastradowski, 16 de Junio 2015). Este es un mecanismo básico de mejora e incremento de la calidad basado en cinco principios japoneses (seleccionar, organizar, limpiar, estandarizar y entrenar - autodisciplina-); adicionalmente es un mecanismo que permite evidenciar los problemas de forma inmediata. A continuación, se detalla las características de cada uno de los pilares de dicha herramienta según Ángel (2016):

El objeto de las prácticas de generación de ideas es la constante presentación de propuestas y comentarios oportunos sobre la actividad, métodos de trabajo, distribución de equipos y otros cambios que permitan reducir tiempos, desplazamiento, desperdicios, etc., e incrementar productividad y competitividad. La generación de ideas no implica directamente el desarrollo de proyectos millonarios, puesto que su intención radica en el proceso de control y vigilancia de lo que sucede en la compañía y en la presentación de opiniones acerca de cómo mejorar el desempeño.

Para que un programa de generación de ideas proporcione los resultados esperados, la empresa debe en primer lugar concientizar sobre la importancia y objetividad del programa, posteriormente se presenta el método o estrategia como pueden comunicar sus opiniones y terminar el ciclo con la retroalimentación de las propuestas.

Uno de los métodos más conocidos para la participación de los colaboradores en la generación de ideas es el empleo de tarjetas de color o de sugerencia ubicadas en cada celda de trabajo. La propuesta consiste en disponer de un tablero que contenga las diversas áreas en la que el trabajador puede participar proponiendo cambios de mejoramiento, al mismo tiempo que tener papeles demarcados con colores diferentes para cada área. Las ideas estarán registradas en dos papeles, uno ubicado en el tablero de ideas y otro en el puesto de trabajo donde se propone la mejora, de tal manera que los supervisores e ingenieros puedan identificar donde existen falencias según las condiciones y observaciones de los trabajadores. Estas propuestas deberán estar marcadas con el nombre de la persona que lo sugirió, para que, en caso de ser factible, se reciba el respectivo reconocimiento. Las ideas del tablero tendrán una revisión periódica semanal.

Puesto que se ha implementado el sistema de gestión de 5’S, se dispone de las condiciones ambientales internas de organización y limpieza para detectar con facilidad la raíz de los problemas, por ende, las sugerencias tendrán una mayor probabilidad de ser factibles y aplicables.

Los sistemas de gestión de ideas permiten “resolver problemas importantes e innovar más rápido, rentable y con menos riesgo en las empresas, teniendo como recurso la innovación abierta” (Barrantes, Crespo & Arango, 2013), por lo que, no solo se busca incentivar la participación de los colaboradores internos a la empresa, sino también la de todos los grupos de interés que permitan desde una perspectiva externas proponer cambios en pro de la organización. Al proceso de intercambio de conocimientos internos y externos se le denomina Open Inovation.

Actualmente, las empresas pueden asociarse a plataformas comunitarias que promueven la participación de diversas personas naturales y jurídicas en la solución de los problemas planteados en la página web, cómo es el caso de Innocentive, el cual propone la innovación mediante la conexión de diversas fuentes de innovación incluyendo a los empleados, clientes y socios (Barrantes, Crespo & Arango, 2013). Del mismo modo, se dispone de empresas como Magnet e Imaginatik que brinda asesoramiento enfocado en la innovación.

El departamento de investigación y desarrollo es importante para cualquier empresa, pero para la empresa del sector metalmecánico no es indispensable, pues al no contar con los fondos necesarios para su creación dentro de la organización, se determina un espacio para desarrollar I+D al trabajar en conjunto con gerentes y operarios en la formación de ideas que les permita estar a la vanguardia de las nuevas tendencias del mercado.

Un factor importante dentro de cualquier organización son los operarios, pues son los que día a día interactúan con el proceso, los productos y los equipos de ésta. Se debe por lo tanto tenerlos en cuenta a la hora de generar ideas dentro de la empresa del sector metalmecánico dado que observan y dan soluciones a diferentes falencias que se pueden encontrar, es decir, que de una u otra manera permiten generar alternativas que beneficien a la empresa.

Para la generación de ideas también es fundamental la transmisión de las mismas a cada uno de los miembros de la empresa del sector metalmecánico, por lo que se debe adquirir nuevas tecnologías que permitan el flujo de información, de tal manera que cada uno aporte sobre lo que se desarrolla en la empresa y así cumplir con los objetivos en pro de la misma como es el caso del fomento a la mejor calidad en cuanto a los productos y servicios.

El empleo de programas de generación de ideas fomenta la relación gerente-operario, mientras que herramientas básicas como las 5S crean una cultura de compromiso, disciplina y orden de lo particular a lo general. Ésta última busca que los empleados se apropien de su función en la empresa y disfruten de la labor que realizan. Lo anterior permite concluir que la creatividad empresarial es una de las competencias más necesitadas en el marco laboral, que empieza por reestructurar internamente el personal hacia un pensamiento de mejora continua.

AMERICAN GALVANIZERS ASSOCIATION (2015). Galvanizado en caliente para protección contra la corrosión. Guía del especificador, 14. Centennial, Colorado.

AMERICAN GALVANIZERS ASSOCIATION (AGA) (2015). Rendimiento de productos de acero galvanizado en caliente. En la atmósfera, suelo, agua, concreto y más, 3. Centennial, Colorado.

ÁNGEL, B. (2016). Las 5S. Medellín.

ANÓNIMO. (s.f.). CREATIVITY AND ITS IMPORTANCE IN BUSINESS.

ARRAUT, L. C. (2008). Hacia un modelo de emprendimiento de innovación abierta socialmente responsable. Revista de Economía & Administración Vol. 5 No. 2, 121-137.

BARRANTES H., M. C., Crespo Jaramillo, S., & Arango Alzate, B. (2013). Metodologías para la gestión de ideas en empresas. Gestión de las personas y tecnología. Revista GPT Gestión de las Personas y Tecnología (18).

CASCALES, E. (2016) Diagnósticos de innovación y competitividad. 80-81. AENOR. España

CEMESA Galvanizadora. (s.f.). Galvanizado por inmersión en caliente. Notas informativas, 1, 16. San José, Costa Rica.

CORFO. (2011). Repositorio digital. Obtenido de Desarrollo de un proceso innovativo para cromatización de los productos galvanizados en caliente por inmersión.

DE LA HOZ, A., De la Hoz, B., & Florez, M. (2008). Perfil tecnológico de una empresa de alimentos. Pensamientos & Gestión No. 25

GALESA. (s.f.). Galesa. Galvanizadora Valenciana S.L.U.

IHOBE, Sociedad Pública de Gestión Ambiental. (1999). LIBRO BLANCO PARA LA MINIMIZACIÓN DE RESIDUOS Y EMOSIONES: MECANIZADO DEL METAL. Bilbao: IHOBE.

Instituto de desarrollo urbano (IDU). (2014). Guía práctica de galvanizado por inmersión en caliente. Colombia: ANDI: Cámara Fedemental

Instituto de Metais Nao Ferrosos. (2017). Galvanizado.

MEDINA, J., VELEZ, A., ZARTHA, J., RUIZ, S., & COPETE, H. (2012). ADN DE LA INNOVACIÓN DE FACTORES CLAVES EN LA INNOVACIÓN, EN 21 EMPRESAS DEL SECTOR AGROINDUSTRIAL. Biotecnología en el Sector Agropecuario y Agroindustrial Vol. 10 No. 2, 197-206.

MURDER, K. F. (2007). INNOVATION FOR SUSTAINABLE DEVELOPMENT: FROM ENVIRONMENTAL. Sustainability Science Vol.2-2, 253-263.

PORTILLA, E., AILÉS, O., PIÑA, R., NIÑO, P., MOYA, E., & MOLINA, M. (2010). ANÁLISIS CINEMÁTICO Y DISEÑO DE UN MECANISMO DE CUATRO BARAS PARA FALANGE PROXIMAL DE DEDO ANTROPOMÓFICO. Ciencia e Ingeniería Neogranadina Vol. 20-1, 45-59.

PROGRAMA DE TRANSFORMACIÓN PRODUCTIVA: Sectores de clase mundial. (2013). Plan de Negocio para el sector siderúrgico metalmecánico y astillero en Colombia. Colombia.

QUINTERO, S., & ZARTHA, J. W. (2010). Herramienta MGT. Medellín, Antioquia, Colombia.

RUIZ, S., & HERRERA, J. F. (2010). Alianza por la innovación.

The Hot Dip Galvanizers Association of Southern Africa Steel protection by hot dip galvanizing and duplex coating systems (2009). General hot dip galvanizing.

VERA Ruiz, Á. (2013). CREATIVIDAD EMPRESARIAL Y AUTOGOBIERNOS: UN ANÁLISIS DISCURSIVO. Universitas Psychologica Vol. 12 No.4, 1061-1072.

WASTRADOWSKI, M. (2015). What is 5S.

ZARTHA, J. W., VALENCIA, G., VASCO, A. F., & COPETE, H. Y. (2012). IMPLEMENTACIÓN DE LA METODOLOGÍA DE GESTIÓN TECNOLÓGICA POR PROYECTOS ‘MGT’ EN EMPRESAS DEL SECTOR AGROINDUSTRIAL. Biotecnología en el Sector Agropecuario y Agroindustrial Vol. 10 No. 1, 127-135.

1. Antioquia. Universidad Pontificia Bolivariana. Ingeniera Industrial. july.alzate@upb.edu.co

2. Antioquia. Universidad Pontificia Bolivariana. Ingeniera Industrial. stefania.prada@upb.edu.co

3. Antioquia. Universidad Pontificia Bolivariana. Ingeniero Industrial. juan.rolong@upb.edu.co

4. Escuela de ingenierías. Universidad Pontifica Bolivariana. Medellín. Docente Investigador. Facultad de Ingeniería Industrial. bibiana.arango@upb.edu.co