Vol. 38 (Nº 41) Año 2017. Pág. 24

Andrea Lucia FLÓREZ Rendón 1; Juan Miguel COGOLLO Flórez 2

Recibido: 07/04/2017 • Aprobado: 10/05/2017

RESUMEN: Este artículo muestra los resultados de una investigación de la relación entre la implementación de las prácticas de ingeniería del mejoramiento en la administración de sistemas de producción y el incremento en las ventas de las Mipymes del Clúster textil/confección, diseño y moda del Área Metropolitana del Valle de Aburrá (Colombia). Las seis hipótesis formuladas fueron probadas usando análisis correlacional. El incremento en las ventas tiene una relación positiva con las herramientas de gestión de la calidad y gestión de operaciones logísticas y una relación positiva débil con las herramientas de gestión de la innovación y desarrollo de productos, la programación y control de la calidad en producción, herramientas de mejora continua y las herramientas de manufactura flexible. |

ABSTRACT: This paper shows the results of a research about the relationship between the implementation of improvement engineering practices in management of production systems and the sales increase of MSMEs in the cluster textile, apparel, design and fashion in the Área Metropolitana del Valle de Aburrá (Colombia). Six hypotheses were tested using correlational analysis. The sales increase has a strong positive relationship with quality management tools and logistics operations management and a weak positive relationship with innovation and product development management tools, programming and quality control in production, continuous improvement tools and lean manufacturing tools. |

El rápido crecimiento del comercio mundial y de los mercados emergentes genera nuevos estándares de competitividad en cuanto a calidad, variedad, personalización, costo, rapidez, entre otros factores (Heizer & Render,2008). Esto obliga a la industria a entrar a un mundo más competitivo donde se necesita cumplir con requerimientos orientados a satisfacer a los clientes, trabajar con parámetros de productividad, eliminar el desperdicio y minimizar los costos. Por ello, hacer mejoras significativas a los sistemas de producción de las micro, pequeñas y medianas empresas (Mipymes) se convierte en un gran promotor del crecimiento de las mismas. Este desarrollo productivo y competitivo de las Mipymes se ha convertido en una prioridad de los sectores público y privado para que estas puedan enfrentar exitosamente los mercados globalizados actuales. En Colombia, el Departamento Nacional de Planeación establece la importancia del apoyo a las Mipymes, con proyectos orientados a mejorar su productividad y el acceso a los mercados (Departamento Nacional de Planeación, 2009). El clúster textil/confección, diseño y moda es un conjunto de empresas e instituciones especializadas concentradas geográficamente. En el departamento de Antioquia (Colombia), está constituido por 11207 empresas, de las cuales 10043 son Mipymes y participan en el 4,2% del PIB de Antioquia (Echeverri, 2012).

Este artículo es producto de la investigación denominada “Evaluación de las prácticas de ingeniería de mejoramiento para la administración de los sistemas de producción en las Mipymes del clúster textil/confección, diseño y moda del Área Metropolitana del Valle de Aburra”. La investigación tuvo como objetivo principal determinar la relación entre las prácticas de ingeniería del mejoramiento usadas en la administración de los sistemas de producción en las Mipymes del Clúster textil/confección, diseño y moda del Área Metropolitana del Valle de Aburrá y su crecimiento en ventas en el mercado. La metodología empleada en la investigación fue de tipo descriptiva y se desarrolló en cinco fases: (1) Revisión bibliográfica y contextualización, (2) Definición del referente conceptual, (3) Establecimiento de los criterios de selección de las Mipymes, (4) Diseño, validación y aplicación del instrumento y (5) Análisis correlacional de los datos.

Este artículo está estructurado de la siguiente manera: en la siguiente sección se presenta una revisión de la literatura en la que se establece el referente conceptual de las herramientas de ingeniería del mejoramiento; luego, se describe la metodología desarrollada para lograr el objetivo propuesto; posteriormente, se realiza el análisis de los resultados y la discusión generados de la investigación y, finalmente, las conclusiones.

En este apartado se presenta la revisión de la literatura sobre los temas tratados en la investigación con la finalidad de identificar las teorías y enfoques que han sido utilizados y que tienen pertinencia con el sector textil, confección, diseño y moda, a través de una búsqueda detallada de libros y artículos en bases de datos especializadas.

El concepto de clúster hace referencia a las agrupaciones de industrias y entidades relacionadas, complementarias e interconectadas, ubicadas en un espacio geográfico definido y que actúan en una determinada actividad productiva (Cultura E Medellín, 2016). En Antioquia (Colombia) el clúster Textil/ Confección, Diseño y Moda ha presentado un desarrollo constante y se ha estado posicionado en el mercado como uno de los sectores más sólidos, con un crecimiento continuo; sus exportaciones crecen a una tasa promedio anual del 11%, debido principalmente a la demanda ex-terna (Echeverri, 2012).

Albarellos et al (2009) señala que la competitividad es la capacidad de producir bienes y servicios con estándares internacionales y que abarca dos ámbitos: el interno, que plantea la capacidad para lograr el máximo rendimiento de los recursos disponibles y el externo, que busca lograr objetivos concretos en el sector del mercado al que pertenece y actúa de acuerdo a su razón social.

La innovación en las Mipymes se relaciona con la capacidad de concebir, planear y desarrollar innovaciones a partir de los conocimientos organizacionales (Yoguel & Boscherini, 1996). La innovación ha permitido a las micro, pequeñas y medianas empresas ser más flexibles, logrando así, adaptarse rápidamente al cambio y dar respuestas efectivas a necesidades que demanda su entorno, haciendo de la innovación una ventaja competitiva sostenible (Gálvez & García, 2012).

La innovación puede efectuarse en los procesos, en los productos y en la organización. En los procesos, se da al introducir o modificar los existentes para reducir costos; en los productos, puede ser a través de la creación, modificación y mejora de las características, o en la mercadotecnia al emplear un nuevo método de comercialización a fin de afectar la distribución, promoción y posicionamiento del producto; en la organización, por medio de variaciones en el lugar de trabajo, las prácticas diarias y las relaciones exteriores (Robayo, 2015).

El concepto de ingeniería del mejoramiento está asociado al concepto y evolución de la calidad y sus aplicaciones diversificadas. El control y la gestión de la calidad han tenido un ritmo de crecimiento coincidente con la generación de conocimiento en ingeniería y tecnología (Pyzdek, 2003; Evans & Lindsay, 2014). La ingeniería del mejoramiento es el conjunto de actividades operacionales, gerenciales y de ingeniería que desarrolla una empresa para asegurar que las características de calidad de un producto están en los niveles requeridos o necesarios y que la variabilidad asociada a estos niveles es mínima (Montgomery, 2012).

Gaspersz (2001) define ingeniería del mejoramiento como el análisis de sistemas productivos en todas sus etapas para maximizar la calidad de sus procesos y el producto elaborado. La ingeniería del mejoramiento se puede considerar, entonces, como la disciplina que incluye métodos técnicos, enfoques de gestión y todas las ciencias que son necesarias para diseñar, producir y entregar productos y servicios para satisfacer las necesidades de los clientes (Krishnamoorthi, 2012).

Es la relación entre las salidas y una o más entradas de un proceso con el fin de establecer su desempeño en cuanto al uso eficiente de los recursos. A continuación, se describen algunos de los factores a considerar para la medición y gestión de la productividad en las empresas.

Existen varias herramientas de mejora continua que se implementan en las empresas, las cuales se orientan tanto a los procesos productivos como a las personas que los ejecutan. Una de estas es el Kaizen que se considera una filosofía de gestión que contribuye al desarrollo de la empresa e impacta directamente la mejora de los procesos y del método de trabajo, al promover cambios o pequeñas mejoras incrementales que permiten reducir los despilfarros (Suárez & Miguel, 2008; Suárez y Ramis, 2008).

Otras herramientas utilizadas en la mejora continua son: las 5’S, que según Dorbessan (2006) es un conjunto de principios de comportamiento destinados a establecer o mantener las mejoras en cualquier empresa; la gestión de calidad total (Total Quality Managemtent, TQM) es una filosofía de gestión para el mejoramiento continuo de la calidad de productos y procesos (Joseph, Rajendran & Kamalanabhan, 1999; Uzelac, 1995). También se emplea el despliegue de la función de la calidad (Quality Function Deployment, QFD) que es una práctica para diseñar procesos en respuesta a las necesidades de los clientes y al mismo tiempo busca mejorarlos para lograr que la empresa pueda sobrepasar las expectativas del cliente (Evans & Lindsay, 2014).

De igual manera, algunas de estas herramientas de la mejora continua se centran en el proceso productivo, por medio del uso de técnicas estadísticas como el control estadístico de procesos (Quaglino et al, 2011) y seis sigma (Tolamatl et al, 2011; Linderman et al, 2003).

La flexibilidad en manufactura representa la habilidad o capacidad de un sistema de producción para adaptarse con éxito a las condiciones cambiantes del entorno, a las necesidades del proceso y de los clientes sin incurrir en grandes castigos de tiempo, esfuerzo, calidad, costo y desempeño (Upton, 1994).

Con la adopción e implementación de las herramientas de manufactura flexible se mejora el control del flujo de materiales en sistemas de producción semiautomatizados o automatizados (Cucunuba, Orozco & Pinedo, 2013). La manufactura flexible recurre a herramientas idóneas de mejora, prevención, solución de problemas y administración disponibles para este tipo de sistemas (Socconini, 2008).

Existen herramientas como Just in Time que permite lograr la producción o entrega de los elementos necesarios en la cantidad requerida y en el momento esperado (Benavides, 2005) o el mantenimiento productivo total (TPM) que consiste en una serie de actividades ordenadas que contribuyen a aumentar la competitividad y la productividad a través de la eliminación de las falencias de los sistemas productivos (García, Romero & Noriega, 2012).

También se emplean otras herramientas como la reducción de tiempo de preparación de máquinas (SMED) definida por Shingo (1990) como una técnica orientada a reducir los tiempos de alistamiento de las maquinas o la reingeniería, que realiza la reestructuración de los procesos con el fin de alcanzar niveles de desempeño superiores (Hammer & Champy, 2006).

La administración de inventarios se ha convertido en elemento de la gestión empresarial medular que afecta directamente el servicio al cliente y representa una considerable inversión de capital (Leal & Oliva, 2012). Dada la importancia de los inventarios para la organización, es necesario tener un control sobre estos para lograr un abastecimiento oportuno de materias primas al inicio de la cadena productiva, evitando así, incurrir en faltantes por desabastecimiento e incumplimiento al plan de producción, garantizando al mismo tiempo un flujo permanente de materiales hasta obtener el producto terminado para inventariar y estar disponible para satisfacer la demanda del mercado (Dorbessan, 2006; Castillo, & Sinaluisa, 2013).

Muller (2011) considera que los artículos son productos en proceso durante el tiempo en que las materias primas se convierten en productos parciales, subensamblados y productos terminados. Al tener inventarios se generan costos para la empresa, los cuales dependen de la titularidad de los mismos (Barfield, Raiborn, & Kinney, 2005). Estos costos comprenden los costos de almacenamiento, de espacio utilizado, de seguros e impuestos, de riesgo de deterioro u obsolescencia, así como el costo de capital (Vidal, 2005).

Davis y Mckeown (1994) definen los costos de los pedidos y de adquisición como el costo de reabastecimiento de inventarios y el costo de compra de los artículos, además, de los costos administrativos del ciclo de la compra. Por otra parte, las Tecnologías de Información y Comunicación (TIC) se han convertido en un medio de desarrollo empresarial y fuente de ventaja competitiva que se puede aplicar en la logística, la gestión de la cadena de suministro y control de inventarios (Heizer & Render, 2008; Ruiz, Ablanedo & Ayala, 2012).

La calidad es la idoneidad, aptitud o adecuación al uso (Juran, 1990), es un elemento fundamental que contribuye a satisfacer las necesidades de los clientes (Montgomery, 2012). Juran (1990) plantea que para mantener la calidad durante un proceso productivo se deben desarrollar tres fases (planificación, control y mejora) y manifiesta que la gestión de la calidad nace como una función directiva, lo cual amplia el concepto de calidad más allá de los limites delimitados por el producto.

Esta investigación es de tipo descriptiva tomando como fuente primaria una muestra a conveniencia de 81 Mipymes del clúster textil/confección, diseño y moda del Área Metropolitana del Valle de Aburra, las cuales aplicaban herramientas de ingeniería del mejoramiento en sus procesos. Esta investigación se desarrolló en cinco fases que se detallan a continuación:

Fase uno: revisión bibliográfica y contextualización. Se realizó una revisión de la literatura y de investigaciones pertinentes o alineadas con la ingeniería de mejoramiento e ingeniería de la calidad, con la finalidad de identificar las teorías y enfoques que han sido utilizados en el tema de estudio, a través de una búsqueda detallada de artículos en revistas indexadas.

Fase dos: definición del referente conceptual. Correspondió a la fundamentación teórica de las herramientas de ingeniería del mejoramiento que se identificaron a partir de lo obtenido de la revisión de la literatura. Siguió la interrelación de las variables para el modelo teórico, a través de la estructuración de cada una de ellas, definiendo las dimensiones, los factores e indicadores, los cuales, posteriormente, sirvieron como marco de referencia para el diseño del instrumento.

Fase tres: definición de criterios de selección de las empresas y toma de la muestra. Se tomó la decisión de utilizar un tipo de muestreo a conveniencia (Grande & Abascal, 2005). Esta elección se hizo considerando que el total de la población de clúster textil Confección, diseño y moda era de aproximadamente 11.207 empresas y debido a los requerimientos de información propios de la investigación era difícil acceder a una muestra mayor.

Fase cuatro: diseño, validación y aplicación de instrumento. A partir de la interrelación de las variables, se estructuró un instrumento de recolección de datos que permitió identificar las prácticas de ingeniería del mejoramiento que tenían implementadas las Mipymes del clúster textil/confección, diseño y moda del Área Metropolitana del Valle de Aburrá. Este instrumento estuvo dirigido a los responsables de producción y de calidad de las empresas objeto de estudio. La recolección de la información se realizó con entrevistas estructuradas (Gallardo & Moreno, 1999). Para realizar la prueba piloto del instrumento se contó con el apoyo del Servicio Nacional de Aprendizaje (SENA) y El Centro Colombiano de la Confección. La validación del instrumento se hizo a partir de la prueba piloto y de la valoración obtenida por expertos en el tema utilizando el método Delfi en el que participaron la Directora del Clúster Textil/Confección, cinco empresarios de la ciudad referenciados por la entidad anteriormente mencionada y cinco pares académicos. Finalmente, a partir de los resultados de la validación, se realizaron algunos cambios al instrumento previamente diseñado y se logró el diseño final del instrumento que fue aplicado a la muestra seleccionada.

En cuanto a las encuestas realizadas, las preguntas y las alternativas de respuesta permitidas al entrevistado eran predeterminadas, conjuntamente para medir y obtener información de cada variable que se consideró en la investigación. Se utilizó en estas una escala Likert de siete puntos, asignando valores para cada tipo de respuesta así:

Fase cinco: análisis correlacional de los datos. Con base en los resultados de aplicación del instrumento, se realizó inicialmente un análisis correlacional multivariado y posteriormente un análisis de componentes principales con el fin de establecer la relación entre las prácticas de ingeniería del mejoramiento y el crecimiento de las ventas de las Mipymes del Clúster textil/confección, diseño y moda del Área Metropolitana del Valle de Aburrá.

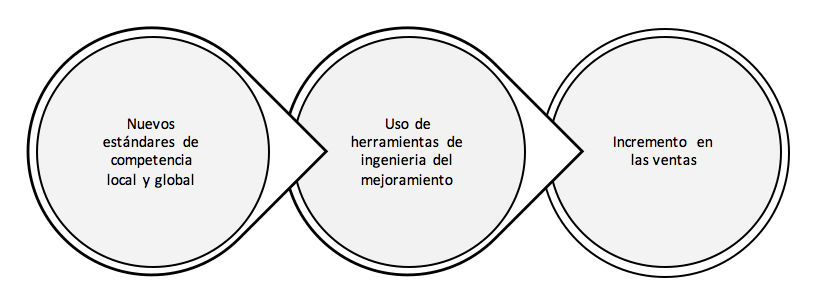

Con base en la información de las fases 1 y 2 se construyó el esquema conceptual de la investigación (Figura 1), el cual considera que las empresas responden ante las nuevas realidades de la competencia local y global haciendo uso de las herramientas ingeniería del mejoramiento, lo que les permite obtener un incremento en las ventas.

Figura 1. Esquema conceptual de la investigación

Fuente: Elaboración propia de los autores

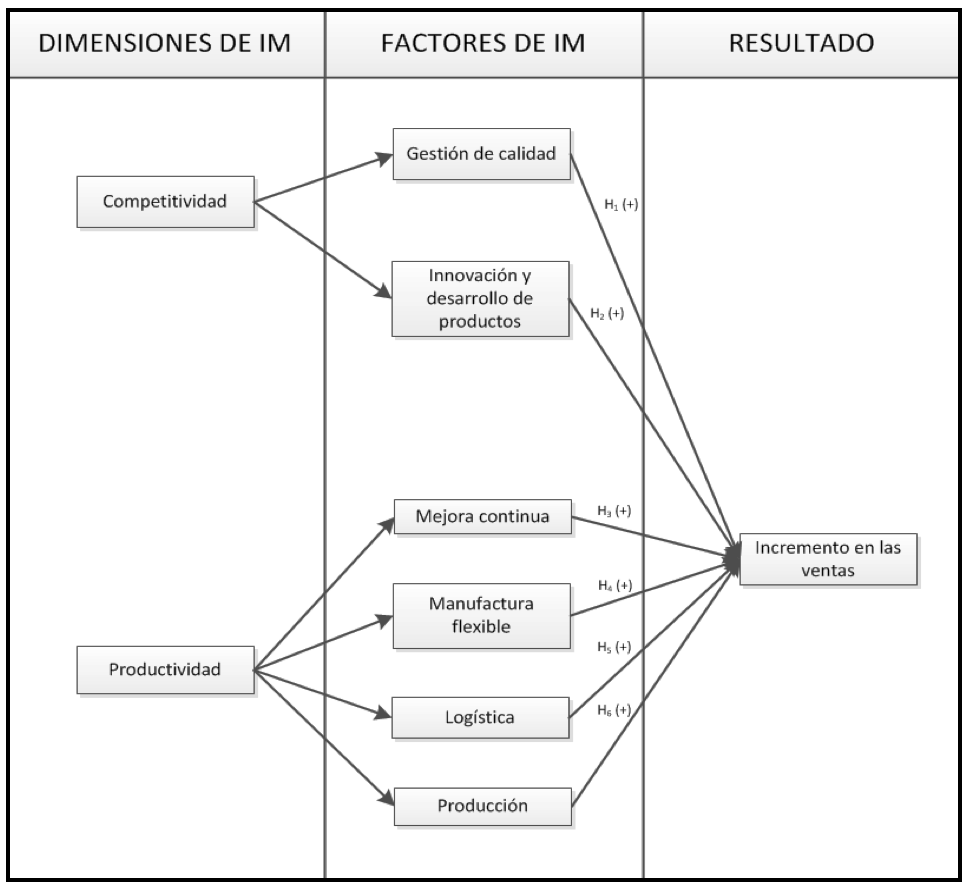

De igual modo, se establecieron definiciones teóricas importantes para el estudio y la explicación del proceso para operar las variables, diseñar el instrumento de recolección de los datos con base en la revisión bibliográfica y conceptual mostrada previamente y posterior a la validación del mismo, se definió el modelo teórico de la investigación (Figura 2) donde se muestran las relaciones causales entre las dimensiones de productividad y competitividad, y sus factores y la variable respuesta (incremento en las ventas).

Figura 2. Modelo teórico de la investigación.

Fuente: Elaboración propia de los autores

Partiendo del modelo teórico de la investigación, se derivaron las siguientes hipótesis:

H1-Existe una relación directa positiva entre las prácticas de gestión de calidad y el incremento en las ventas: Se ha evidenciado que, al trabajar con sistemas de calidad, se mejora la calidad de los productos y servicios y se genera una ventaja competitiva que les permite a las empresas un mejor posicionamiento frente a la competencia y un aumento en las oportunidades de venta (Yáñez, 2008). Asimismo, la certificación en calidad ISO 9001 tiene una incidencia positiva en los índices de productividad, la razón utilidad bruta/valor agregado y en la estructura financiera de la empresa (Morelos, Fontalvo & Vergara, 2013).

H2-Existe una relación directa positiva entre las prácticas de innovación y desarrollo de productos y el incremento en las ventas: El contar con innovación en los procesos formales para la formulación, implementación y seguimiento del plan estratégico de la empresa en conjunto con políticas que la promueven y además estimulan iniciativas y procesos de cambio ha permitido a las Mipymes obtener una mejora en las utilidades de sus ventas, que igualmente se ven afectadas favorablemente por el licenciamiento de patentes o diseños industriales (Tarapuez, Guzmán & Parra, 2016). El establecimiento de mecanismos que impulsen actitudes innovadoras en productos es importante y tiene un impacto positivo en el crecimiento y la rentabilidad (Gálvez & García, 2012). Además, según García, Gálvez y Maldonado (2016), la innovación en gestión tiene efecto positivo en el incremento de las ventas y las utilidades y por ende una influencia positiva y significativa sobre el crecimiento y rendimiento de las Mipymes.

H3-Existe una relación directa positiva entre las prácticas de mejora continua y el incremento en las ventas: Al aplicar en las empresas herramientas de la mejora continua como seis sigma se puede obtener un impacto positivo en la rentabilidad al mejorar el rendimiento de los procesos y aumentar la satisfacción del cliente (Linderman et al, 2003). Aplicando seis sigma a nivel táctico, se gestionan portafolios vinculados con la estrategia organizacional y los objetivos de negocio para mejorar la posición en el mercado, monitoreando los resultados financieros (Moosa & Sajid, 2010).

H4-Existe una relación directa positiva entre las prácticas de manufactura flexible y el incremento en las ventas: En la manufactura flexible se emplean herramientas como el mantenimiento productivo total (TPM) que es ampliamente usada en las áreas productivas, la cual está encaminada a incrementar la disponibilidad de la maquinaria y equipo de producción, así como los beneficios económicos de las empresas, además de contribuir a incrementar la calidad del producto y la satisfacción del cliente (Shingo, 1990). Por otra parte, la manufactura flexible también implementa el Just in Time (JIT), que permite obtener una reducción en los inventarios, junto con una mejora en la eficiencia de las operaciones y de la flexibilidad del sistema, que contribuye a una respuesta más rápida por parte de la empresa (Hou, Chan & Wang, 2011).

H5-Existe una relación directa positiva entre las prácticas de operaciones logísticas y el incremento en las ventas: Un adecuado manejo y control de los inventarios permite a las empresas atender su respectiva demanda y no tener pérdidas en las ventas por agotamiento de inventarios (Izar, Ynzunza & Guarneros, 2016). El libre mercado y la globalización exigen una logística empresarial eficiente y accesible, a fin de enfrentar exitosamente las nuevas condiciones de alta competitividad (Cano et al, 2015).

H6-Existe una relación directa positiva entre las prácticas de programación y control de la calidad en producción y el incremento en las ventas: Las prácticas de programación y control de la calidad en producción permiten diseñar procesos bajo condiciones controladas y generar productos que cumplen con los estándares internacionales de calidad (ISO), contribuyendo al aumento de la rentabilidad, el aprovechamiento superior de las materias primas y una mayor eficiencia en los indicadores utilizados y alcanzados (Jozsef & Blaga, 2014). Asimismo, el desempeño de los sistemas de planificación y control de la producción (PCP) implican un eficiente y constante manejo de información que es vital para la gerencia, al permitir la integración de las acciones de la empresa durante el desarrollo de los procedimientos y actividades correspondientes a su entorno productivo (Oliva, Pulido & Becerra, 2006).

Los datos recolectados con el fin de determinar la relación entre las herramientas de ingeniería del mejoramiento y el incremento de las ventas de las empresas estudiadas fueron sometidos a un análisis correlacional multivariado y un análisis de componentes principales usando el software SPSS©.

El primer resultado de la revisión bibliográfica y validación con expertos del sector fue la interrelación entre las dimensiones de productividad y competitividad, los factores o variables latentes de las mismas y los indicadores de dichas variables latentes (Tabla 1). Así, la dimensión Competitividad se divide en los factores Gestión de la calidad e Innovación y desarrollo de productos; a su vez, la dimensión Productividad se divide en los factores Herramientas de mejora continua, Herramientas de manufactura flexible, Gestión de operaciones logísticas y Programación y control de la calidad en producción. A su vez, cada uno de estos factores o variables latentes tiene una serie de indicadores o variables evidenciables (variables de entrada) que permitieron analizar el nivel o grado en que se presentan cada uno de ellos en las empresas estudiadas.

Hoy día las empresas tienen mayores opciones de exportar sus productos, por lo que se hace necesario que mejoren los procesos internos, con el fin de alcanzar estándares de calidad exigida a nivel global; esto se logra a través de la gestión de la calidad que permite demostrar la capacidad para elaborar productos que cumplan las especificaciones de los clientes y con los aspectos reglamentarios aplicables a estos. Además, se considera al talento humano de la empresa, sus competencias y habilidades, como elemento esencial y determinante a la hora de lograr beneficios, objetivos y metas planteadas por esta (Lizarzaburu, 2016).

La innovación es un factor determinante para la obtención de la competitividad, ya que se ha convertido en un motor fundamental en las organizaciones para su sostenibilidad económica y crecimiento. Además, es una ventaja competitiva en la cual es importante gestionar las actividades relacionadas con el capital humano (Robayo, 2015) y considerar el impacto que tienen los procesos de investigación, desarrollo e innovación de las empresas en la transformación de la sociedad (Méndez, 2014). Por otra parte, la innovación se ha convertido en un recurso estratégico y al mismo tiempo es considerada como una vía para la adquisición de nuevo conocimiento de la organización, lo que conduce a un incremento significativo en los niveles de competitividad y un mayor nivel de rendimiento (Wang, 2014).

La gestión de inventarios es un elemento fundamental de la cadena de valor que ha cobrado gran notoriedad en las empresas y está estrechamente relacionado con otros procesos de la organización, con el fin de maximizar los beneficios económicos y la satisfacción de las partes interesadas (Chikán, 2007).

Tabla 1. Dimensión, factores e indicadores utilizados en la investigación.

DIMENSIÓN |

FACTORES (variables latentes) |

INDICADORES |

Competitividad |

Gestión de calidad |

Existen políticas que orientan el trabajo de los empleados en materia de calidad. |

La formación/entrenamiento para la calidad del personal es suficiente. |

||

La empresa contribuye a la formación del personal en calidad y gestión de procesos. |

||

ISO 9001 |

||

Innovación y desarrollo de productos |

La empresa mantiene identificadas las tendencias del mercado y las tienen en cuenta en los procesos de diseño y producción. |

|

La empresa mantiene un nivel de crecimiento en las ventas constante en los últimos tres años. |

||

El posicionamiento en el mercado hoy es mejor que hace tres años. |

||

La visión estratégica está orientada a impulsar la exportación |

||

La empresa tiene certificaciones/acreditaciones como apoyo para la exportación y credibilidad en el mercado. |

||

Se realizan procesos de investigación y desarrollo para la innovación. |

||

Productividad |

Herramientas de mejora continua |

Control estadístico de procesos |

Seis Sigma |

||

Kaizen |

||

TQM |

||

QFD |

||

5’S |

||

Herramientas de manufactura flexible |

Just in Time |

|

Reingeniería |

||

TPM: Mantenimiento productivo total |

||

SMED: Reducción tiempo de preparación de maquinas |

||

Gestión de operaciones logísticas |

El control de inventarios de materia prima es eficaz y eficiente. |

|

El control de inventarios en proceso es eficaz y eficiente. |

||

El control de inventarios del producto terminado es eficaz y eficiente |

||

La empresa rara vez incurre en costos por incumplimiento o por faltantes. |

||

Los costos de aprovisionamiento de materia prima (averías e incumplimiento en la entrega) están controlados. |

||

Los costos financieros (por inventario inactivo) están en el nivel presupuestado. |

||

Los costos de mantenimiento de inventarios (costos fijos y de insumos para proteger inventarios) están en nivel presupuestado. |

||

Utilización de tecnologías o sistemas de información para el control de inventarios. |

||

Programación y control de la calidad en producción |

Control de calidad antes del proceso de producción |

|

Control de calidad durante el proceso de producción |

||

Control de calidad al producto terminado |

||

Programación de producción tipo push |

||

Programación de producción tipo pull |

En la Tabla 2 se muestran los resultados del análisis descriptivo y de correlación de los datos recolectados. La media hace referencia al grado de implementación y/o uso de cada una de las herramientas de ingeniería del mejoramiento en las empresas estudiadas, en una escala de uno a siete, donde uno corresponde a aplicación y/o uso nulo y siete a implementación y/o usos completos. Se observa que las herramientas o prácticas con mayor nivel de implementación, en orden descendiente, son: Control de calidad durante producción, Control de calidad al pro-ducto terminado, Control de inventarios del producto terminado, Posicionamiento en el mercado, Programación de producción push, Control de calidad antes de producción, Políticas de calidad, Control de inventarios en pro-ceso y Formación en gestión de procesos.

Tabla 2. Resultados de análisis descriptivo y correlacional de las variables de estudio

Indicadores (variables) |

Media |

Desviación Estándar |

Coeficiente de correlación con la variable de salida (Incremento en las ventas) |

(1) Políticas de calidad |

5,7 |

1,573 |

0,5822 |

(2) Formación para la calidad suficiente |

5,2 |

1,433 |

0,5536 |

(3) Formación en gestión de procesos |

5,59 |

1,421 |

0,5931 |

(4) ISO 9001 |

1,75 |

1,714 |

0,0863 |

(5) Identificación de tendencias del mercado |

5,37 |

2,255 |

-0,1122 |

(6) Crecimiento constante |

5,21 |

2,246 |

0,514 |

(7) Posicionamiento en el mercado |

6,11 |

1,449 |

0,8427 |

(8) Visión exportadora |

5,41 |

2,161 |

0,1968 |

(9) Certificaciones y acreditaciones |

3,79 |

2,756 |

0,2459 |

(10) Procesos de I+D+I |

5,09 |

1,97 |

0,0989 |

(11) Control estadístico de procesos |

4,8 |

1,641 |

0,4716 |

(12) Seis Sigma |

1,31 |

1,211 |

0,0898 |

(13) Kaizen |

2,38 |

2,148 |

0,2267 |

(14) TQM |

1,67 |

1,71 |

0,3021 |

(15) QFD |

1,15 |

0,527 |

0,099 |

(16) 5’S |

3,09 |

2,367 |

0,2575 |

(17) Just in Time |

4,37 |

2,199 |

-0,0546 |

(18) Reingeniería |

4,02 |

2,525 |

0,2112 |

(19) TPM |

3,22 |

2,449 |

0,5049 |

(20) SMED |

2,8 |

2,04 |

0,0388 |

(21) Control de inventarios de materia prima. |

5,46 |

1,37 |

0,2032 |

(22) Control de inventarios en proceso |

5,6 |

1,396 |

0,6144 |

(23) Control de inventarios del producto terminado |

6,22 |

0,822 |

0,5431 |

(24) Costos por incumplimiento o por faltantes. |

5,52 |

1,851 |

0,4411 |

(25) Costos de aprovisionamiento de materia prima. |

5,54 |

1,651 |

0,5473 |

(26) Costos financieros (por inventario inactivo). |

4,56 |

2,318 |

0,4389 |

(27) Costos de mantenimiento de inventarios. |

4,62 |

2,165 |

0,339 |

(28) Utilización de TIC para el control de inventarios. |

4,91 |

1,459 |

0,081 |

(29) Control de calidad antes de producción |

5,9 |

1,562 |

-0,1375 |

(30) Control de calidad durante producción |

6,6 |

0,876 |

0,44 |

(31) Control de calidad al producto terminado |

6,54 |

0,881 |

0,6792 |

(32) Programación de producción push |

5,96 |

1,728 |

0,0559 |

(33) Programación de producción pull |

4,98 |

2,429 |

0,3638 |

(34) Incremento en las ventas |

5,44 |

1,597 |

|

Adicionalmente, se observa que las herramientas o prácticas de ingeniería del mejoramiento que tienen mayor relación con el crecimiento en las ventas de las Mipymes del clúster textil/confección, diseño y moda del Área Metropolitana del Valle de Aburrá estudiadas son, en orden descendiente: Posicionamiento en el mercado, Control de calidad al producto terminado, Control de inventarios en proceso, Formación del personal en calidad y gestión de procesos, Existencia de políticas de calidad, Formación para la calidad suficiente, Control de costos de aprovisionamiento de materia prima, Control de inventarios del producto terminado, Mantenimiento de nivel de crecimiento constante, TPM y Control estadístico de procesos.

Posterior al análisis correlacional múltiple se realizó un análisis factorial del componente principal de la matriz de correlación completa, con el fin de obtener los valores de carga de los factores y de comunalidad de las variables de entrada, cuyos resultados se muestran en la Tabla 3. Los seis factores extraídos recogen el 78.7% de la variabilidad total, lo cual corrobora la pertinencia y adecuación de la estructuración inicial de las variables bajo el modelo teórico de la investigación.

Tabla 3. Resultados del análisis factorial del componente principal

FACTORES |

VARIABLES |

CARGA |

COMUNALIDAD |

% VARIABILIDAD |

Factor 1 |

(1) Políticas de calidad |

0,545 |

0,851 |

28,7 |

(2) Formación para la calidad suficiente |

0,746 |

0,893 |

||

(3) Formación en gestión de procesos |

0,793 |

0,891 |

||

(4) ISO 9001 |

0,185 |

0,793 |

||

Factor 2 |

(5) Identificación de tendencias del mercado |

0,457 |

0,813 |

15,7 |

(6) Crecimiento constante |

0,678 |

0,750 |

||

(7) Posicionamiento en el mercado |

0,408 |

0,748 |

||

(8) Visión exportadora |

-0,168 |

0,654 |

||

(9) Certificaciones y acreditaciones |

0,554 |

0,677 |

||

(10) Procesos de I+D+I |

0,682 |

0,903 |

||

Factor 3 |

(11) Control estadístico de procesos |

0,297 |

0,854 |

12,6 |

(12) Seis Sigma |

0,305 |

0,241 |

||

(13) Kaizen |

0,585 |

0,818 |

||

(14) TQM |

0,480 |

0,793 |

||

(15) QFD |

0,151 |

0,852 |

||

(16) 5’S |

0,640 |

0,866 |

||

Factor 4 |

(17) Just in Time |

0,031 |

0,761 |

9,1 |

(18) Reingeniería |

0,161 |

0,733 |

||

(19) TPM |

0,400 |

0,651 |

||

(20) SMED |

0,462 |

0,876 |

||

Factor 5 |

(21) Control de inventarios de materia prima. |

0,309 |

0,687 |

7,0 |

(22) Control de inventarios en proceso |

0,810 |

0,804 |

||

(23) Control de inventarios del producto terminado |

0,429 |

0,920 |

||

(24) Costos por incumplimiento o por faltantes. |

0,633 |

0,746 |

||

(25) Costos de aprovisionamiento de materia prima. |

0,691 |

0,673 |

||

(26) Costos financieros (por inventario inactivo). |

0,771 |

0,894 |

||

(27) Costos de mantenimiento de inventarios. |

0,781 |

0,917 |

||

(28) Utilización de TIC para el control de inventarios. |

0,335 |

0,864 |

||

Factor 6 |

(29) Control de calidad antes de producción |

0,064 |

0,824 |

5,6 |

(30) Control de calidad durante producción |

0,710 |

0,744 |

||

(31) Control de calidad al producto terminado |

0,600 |

0,762 |

||

(32) Programación de producción push |

0,690 |

0,871 |

||

(33) Programación de producción pull |

0,065 |

0,839 |

Los valores de comunalidad de las variables de entrada reflejan la varianza explicada por cada uno de los factores seleccionados. Con base en los resultados obtenidos (valores en un rango superior cercano a 1) es posible afirmar que 32 de las 33 variables de entrada analizadas están bien representadas por el conjunto de factores seleccionados. No es posible hacer esta afirmación sólo para el caso de la variable Seis Sigma, lo cual se explica por el bajo nivel de implementación de esta herramienta en las empresas participantes, como se puede corroborar en la Tabla 2.

Con base en los resultados mostrados anteriormente se evidencia que las seis hipótesis que se probaron fueron positivas y aceptadas. Esto es, existe una relación positiva entre los factores de competitividad y productividad y el crecimiento de las ventas en las empresas estudiadas. Sin embargo, es más significativa la influencia de las prácticas de gestión de la calidad y gestión de operaciones logísticas que las prácticas de innovación y desarrollo de productos, la programación y control de la calidad en producción, herramientas de mejora continua y las herramientas de manufactura flexible.

Las herramientas y prácticas de ingeniería del mejoramiento proporcionan un nuevo enfoque de gestión integral para las Mipymes, especialmente para aquellas más antiguas y gestionadas bajo los sistemas tradicionales de administración de la producción. Los resultados de la aplicación de dichas técnicas y herramientas pueden ser considerables en términos de calidad, tiempos de ciclo y de respuesta al cliente. Si se aplican plenamente a través de un cambio en la organización completa, pueden ayudar a las Mipymes a lograr un desempeño de clase mundial.

En este artículo se mostraron los resultados de una investigación que evaluó la relación entre el uso de herramientas de ingeniería del mejoramiento y el incremento de las ventas de las Mipymes del clúster tex-til/confección, diseño y moda del Área Metropolitana del Valle de Aburra. Las prácticas de ingeniería del mejoramiento tienen una relación positiva con el incremento en las ventas de las Mipymes estudiadas. Esta relación positiva está supeditada al grado de implementación de dichas prácticas en las empresas, esto es, en la medida que haya un mayor nivel de implementación será más evidente el impacto en el incremento en las ventas.

Las conclusiones derivadas de esta investigación sólo son aplicables en la muestra de empresas participantes en el estudio, sin embargo, el modelo teórico de la investigación probó su efectividad en este contexto. Por tanto, se vislumbra una gran oportunidad de aplicar el modelo teórico de la investigación a otros clústeres o sectores eco-nómicos a nivel nacional o internacional, adaptándolo a los requerimientos de los investigadores.

Albarellos, A., Altieri, C., Aristizabal, V. P., Baldomar, J. P., Barmat, R. H., Castaldo, D. & Stern, M. A. (2009). Marketing y competitividad: nuevos enfoques para nuevas realidades. Buenos Aires: Pearson Education.

Barfield, J. T., Raiborn, C. A. & Kinney, M. R. (2005). Contabilidad de costos: Tradiciones e innovaciones. 5 ed. México: Thomson.

Benavides, L. (2005). Diagnóstico y diseño de una metodología para la implementación de “lean manufacturing” en el sector manufacturero de la industria salvadoreña. Trabajo de Grado Ingeniero Industrial. Universidad Centroamericana José Simeón Cañas. San Salvador, El Salvador.

Cano, P., Orue, F., Martínes, J. L., Mayett, Y. & López, G. (2015). Modelo de gestión logística para pequeñas y medianas empresas en México. Contaduría y Administración, 60(1), 181-203.

Castillo, N. & Sinaluisa, S. (2013). Estudio de factibilidad para la implementación de un control de inventario en la empresa Ingeniería Celular del cantón Naranjito. Trabajo de grado Ingeniería en Contaduría Pública y Auditoría. Universidad Estatal de Milagro. Milagro, Ecuador.

Cucunuba, M., Orozco, D. & Pinedo, J. (2013). Sistema de manufactura flexible. Información en línea. Disponible en: https://prezi.com/ew_0qqn90gks/sistema-de-manufactura-flexible/.

Cultura E Medellín. (2016). Clúster. Información en línea. Disponible en: http://www.culturaemedellin.gov.co/sites/CulturaE/Cluster/paginas/Cluster.aspx

Chikán, A. (2007). The new role of inventories in business: Real world changes and research consequences. International Journal of Production Economics, 108, 54-62.

Davis, K. & Mckeown, P. (1994). Modelos cuantitativos para la administración. México: Grupo Editorial Iberoamérica.

Departamento Nacional de Planeación. (2009). Guía metodológica para la formulación de indicadores. Bogotá: Departamento Nacional de Planeación.

Dorbessan, J. (2006). Las 5S, herramientas de cambio: Convierten la organización en una organización de aprendizaje. Buenos Aires: Editorial Universidad Tecnológica Nacional.

Echeverri, J. (2012). Las Pymes antioqueñas frente al TLC. Información en línea. Disponible en: http://www.camaramedellin.com.co/site/Portals/0/Documentos/Biblioteca/memorias/anif-mayo-2012-jaime-echeverri.pdf.

Evans, J. R., & Lindsay, W. M. (2014). Management for Quality and Performance Excellence. 9 ed. South-Western: Thomson.

Gálvez, E. J., & García, D. (2012). Impacto de la innovación sobre el rendimiento de la MIPYME: un estudio empírico en Colombia. Estudios Gerenciales, 28 (122), 11-27.

Gallardo, Y. & Moreno, A. (1999). Aprender a Investigar: Recolección de la información. Bogotá: ICFES.

García, D., Gálvez, E. J. & Maldonado, G. (2016). Efecto de la innovación en el crecimiento y el desempeño de las Mipymes de la Alianza del Pacífico. Un estudio empírico. Estudios Gerenciales, 32, 326-335.

García, J. L., Romero J. & Noriega, S. A. (2012). El éxito del mantenimiento productivo total y su relación con los factores administrativos. Contaduría y Administración, 57(4), 173-196.

Gaspersz, V. (2001.) Total Quality Management, Jakarta: Gramedia Pustaka Utama.

Grande, I. & Abascal, E. (2005). Análisis de encuestas. Madrid: ESIC.

Hammer M. & Champy, J. (2006). Reengineering the Corporation: A Manifesto for Business Revolution. London: Harper Business.

Heizer, J. & Render, B. (2008). Dirección de la producción y operaciones: Decisiones tácticas. 8 ed. Madrid: Pearson Educación.

Hou, B., Chan, H. K. & Wang, X. (2011). A Case Study of Just-In-Time System in the Chinese Automotive Industry. Proceedings of the World Congress on Engineering 2011, 1, 904-908.

Izar, J. M., Ynzunza, C. B. & Guarneros, O. (2016). Variabilidad de la demanda del tiempo de entrega, existencias de seguridad y costo del inventario. Contaduría y Administración, 61, 499-513.

Joseph, N., Rajendran, C. & Kamalanabhan, T.J. (1999). An Instrument for Measuring Total Quality Management Implementation in Manufacturing-Based Business Units in India. International Journal of Production Research, 3(10), 2201-2215.

Jozsef, B. & Blaga, P. (2014). Production quality control in the process of coating in an Electrostatic field. Procedia Technology, 12, 476-482.

Juran, J. (1990). Juran y la planificación para la calidad. Madrid: Diaz de Santos.

Krishnamoorthi, K. S. (2012). A First course in quality engineering: integrating statistical and management methods of quality. 2 ed. New Jersey: CRC Press.

Leal, A. & Oliva, K. (2012). Criterios para la gestión de los sistemas de inventarios. Revista Tecnocientífica URU, 3, 11-19.

Linderman, R., Schroeder, S., Zaheer & Choo, A. (2003). Six Sigma: a goal-theoretic perspective. Journal of Operations Management, 21, 193-203.

Lizarzaburu, E. R. (2015). La gestión de la calidad en Perú: un estudio de la norma ISO 9001, sus beneficios y los principales cambios en la versión 2015. Universidad & Empresa, 18(30), 33-54.

Méndez, G.A (2014). Consideraciones sobre la línea de investigación en Inteligencia Organizacional en el Doctorado en Ingeniería de la Universidad Distrital Francisco Jose de Caldas. Ingeniería, 9, (12), 115-128.

Montgomery, D. (2012). Introduction to Statistical Quality Control. 7 ed. New Jersey: John Wiley & Sons.

Moosa, K. & Sajid, A. (2010). Critical analysis of Six Sigma implementation. Total Quality Management, 21(7), 745-759.

Morelos, J., Fontalvo, T. J. & Vergara, J. C. (2013). Incidencia de la certificación ISO 9001 en los indicadores de productividad y utilidad financiera de empresas de la zona industrial de Mamonal en Cartagena. Estudios Gerenciales, 29, 99-109.

Muller, M. (2011) Essentials of Inventory Management. 2 ed. New York: American Management Association.

Oliva, K., Pulido I. & Becerra, C. (2006). Caracterización de los sistemas de planificación y control de la producción en la pequeña y mediana industria metalmecánica del estado Zulia. Ingeniería y Sociedad - UC, 2, 107-116.

Pyzdek, T. (2003). Quality Engineering Handbook. 2 ed. New York: Marcel Dekker.

Quaglino, M. B., Lupachini, E., Pagura, J. A. & Dianda, D. (2011). Capacidad de procesos en situaciones no convencionales. Decimoterceras Jornadas Investigaciones en la Facultad de Ciencias Económicas y Estadística, Universidad Nacional del Rosario, Argentina.

Robayo, P. V. (2015). La innovación como proceso y su gestión en la organización: una aplicación para el sector gráfico colombiano. Suma de Negocios, 7, 125-140.

Ruiz, A. J., Ablanedo, J. H & Ayala, J. (2012). Modelo de asignación de compras a proveedores considerando su flexibilidad y probabilidad de incumplimiento en la entrega. Estudios Gerenciales, 28, (122), 29-48.

Shingo, S. (1990). El sistema de producción de Toyota desde el punto de vista de la Ingeniería. Madrid: Taylor & Francis.

Socconini, L. (2008). Lean manufacturing paso a paso. México: Norma.

Suárez, M. F. & Miguel, J. Á. (2008). Encontrando al Kaizen: Un análisis de la Mejora Continua. Pecvnia, 7, 285-311.

Suárez, M. F. & Ramis, J. (2008). Aplicación y evolución de la Mejora Continua de Procesos en la Administración Pública. Journal Globalization, Competitiveness & Governability, 2(1), 74-86.

Tarapuez, E., Guzmán, B. E. & Parra, R. (2016). Estrategia e innovación en las Mipymes colombianas ganadoras del premio Innova 2010-2013. Estudios Gerenciales, 32, 170-180.

Tolamatl, J., Gallardo, D., Varela, J. A. & Florez, E. (2001). Aplicación de Seis Sigma en una Microempresa del Ramo Automotriz. Conciencia Tecnológica, 42, 11-18.

Upton, D. (1994). The management of manufacturing flexibility. Los Angeles (USA): Management Review.

Uzelac, S. (1995). Zen Leadership Team Management: The Human Side of Total Quality. Londonville: Mohican Publishing Company.

Vidal, C. (2005). Fundamentos de gestión de inventarios. 3 ed. Cali: Universidad del Valle-Facultad de Ingeniería.

Wang, C. H. (2014). A longitudinal study of innovation competence and quality management on firm performance. Innovation: Management, Policy & Practice, 16(3), 392-403.

Yáñez, C. (2008). Sistema de gestión de calidad en base a la norma ISO 9001. Información en línea. Disponible en: http://internacionaleventos.com/articulos/articuloiso.pdf

Yoguel, G. & Boscherini, F. (1996). Algunas reflexiones sobre la medición de los procesos de innovación: la relevancia de los elementos informales e incrementales. Redes, 3 (8), 95-116.

1. Docente investigadora Instituto Tecnológico Metropolitano. Ingeniera Industrial Universidad Católica de Oriente, Especialista en Alta Gerencia con Énfasis en Calidad; Magíster en Desarrollo Sostenible y Medio Ambiente. E-mail: andreaflorez@itm.edu.co

2. Magíster en Ingeniería Administrativa de la Universidad Nacional de Colombia. Profesor del Instituto Tecnológico Metropolitano-ITM, Medellín, Colombia. E-mail: juancogollo@itm.edu.co