Vol. 38 (Nº 26) Año 2017. Pág. 14

Juliana RAMOS Costa de Assis 1; William de Paula FERREIRA 2; Gleisson ASSIS 3; Antônio Mendes de Oliveira NETO 4

Recibido: 16/12/16 • Aprobado: 17/01/2017

RESUMO: Os arames tubulares são consumíveis utilizado em processos de soldagem. O objetivo deste trabalho é, através de um estudo de caso, analisar a viabilidade da eliminação do processo de queima na fabricação do arame tubular OK TUBROD 81 W. Os ensaios mecânicos, análise de composição química, teste de feedability, soldabilidade e de hidrogênio difusível foram realizados em pares. Concluiu-se que não existem diferenças significativas nas propriedades do arame 81W que o impeçam de ser produzido sem o processo de queima. Resultando na redução do custo de transformação. Palavras-chaves: Arame Tubular. Processo de Queima. Solda. Melhoria. |

ABSTRACT: The tubular welding wire are consumables used in welding processes. The objective of this work is, through a case study, examine the feasibility to eliminate the burning process of the manufacturing process of the tubular welding wire OK TUBROD 81W. The mechanical tests, chemical composition analysis, feedability, weldability and diffusible hydrogen tests were performed in pairs. It was concluded that there are no significant differences in 81W wire properties that prevent it from being produced without the burning process. Resulting in transformation cost reduction. |

Os arames tubulares foram desenvolvidos principalmente para atender à necessidade das empresas manterem sua competitividade, através do aumento da produtividade e da redução de custos. Os arames tubulares com gás de proteção para a soldagem de aços carbono foram desenvolvidos no início da década de 1950 e tornaram-se comercialmente disponíveis em 1957. Nas décadas de 1960 e 1970 foi observado um substancial crescimento deste processo nos Estados Unidos e também no Japão na década de 1980. Em 1991 uma empresa multinacional e líder mundial do setor de soldagem trouxe ao Brasil uma unidade de produção de arames tubulares, localizada em Contagem/Minas Gerais, sendo esta unidade fabril escolhida para os estudos realizados neste trabalho (Fortes, 2004).

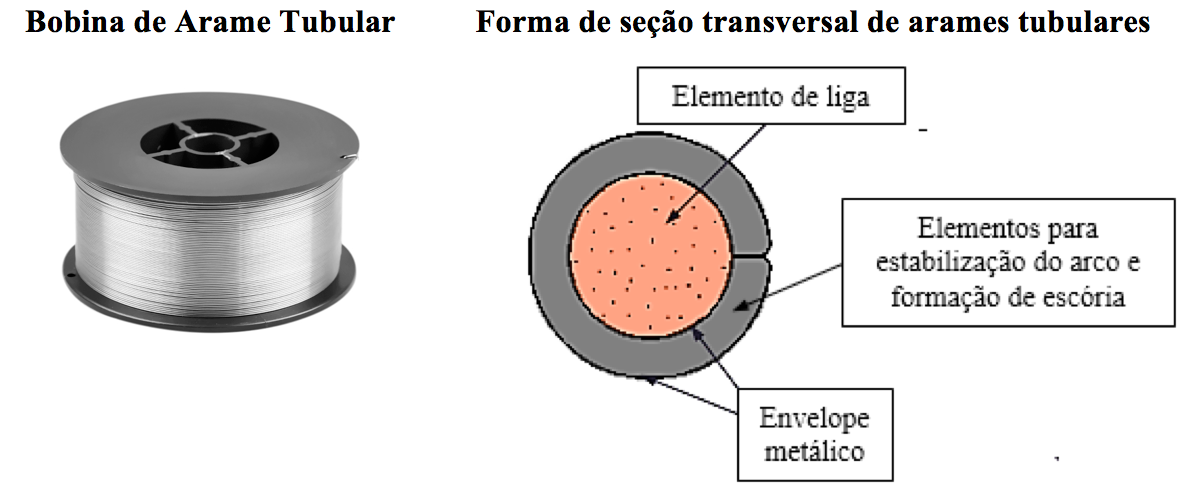

O arame tubular é um tipo de arame utilizado na soldagem e cujo interior é preenchido por um fluxo, garantindo ao processo de soldagem características especiais (Kannan & Murugan, 2006). A combinação desse fluxo, acompanhado da utilização de proteção gasosa externa, produz soldas de alta qualidade, arco estável e baixo nível de respingos. Este tipo de produto pode ser aplicado na construção de pontes, viadutos, tanques e vagões, entre outras aplicações, e apresenta excelentes características operacionais (Stridh, 2006).

Segundo Rodrigues (2005) e Starling, Modenesi e Borba (2011), a soldagem a arco com arame tubular (em inglês Flux-cored arc welding - FCAW) é um processo que acumula as principais vantagens da soldagem com arame maciço e proteção gasosa (em inglês Gas Metal Arc Welding - GMAW) e também as vantagens da soldagem manual com eletrodos revestidos (em Inglês Shielded Metal Arc Welding – SMAW).

Em meio à competitividade entre as empresas que oferecem esse tipo de consumível, é constante a busca pela melhoria dos seus indicadores de desempenho, tais como: redução do tempo no processamento e entrega, aumento da qualidade e redução do custo final do produto acabado, conforme destaca F. H. Marques e Vidal (2012) e Garcia e Scotti (2009).

No Brasil, a unidade de fabricação de arame tubular na empresa abordada neste estudo sofreu influências das unidades de fabricação dos Estados Unidos da América, que têm histórico de produtos queimados, e da Europa, que têm histórico de produtos não queimados. Por esta razão ainda existem produtos que são queimados e produtos que não são queimados, e ainda há dúvidas quanto ao impacto que o processo de queima traz ao produto fabricado no Brasil. Neste contexto, o objetivo deste trabalho é realizar um estudo para análise da viabilidade da eliminação do processo de queima, com foco no arame OK TUBROD 81 W. Baseando-se na oportunidade real desta empresa em melhorar seus resultados, considerando que este processo ocupa aproximadamente 15 horas no tempo de fabricação deste material.

Esse trabalho está organizado da seguinte forma: partindo-se da introdução e objetivos aqui apresentados, segue-se para a seção 2 em que a pesquisa é classificada e métodos são detalhados. A seção 3 apresenta uma revisão da literatura. Uma série de experimentos, e seus respectivos resultados, bem como a análise e discussão são apresentados na seção 4 e 5. Finalmente, na seção 6, são expostas as conclusões e considerações finais.

Do ponto de vista de sua natureza, esta é uma pesquisa aplicada, uma vez que objetiva gerar conhecimentos para aplicações práticas dirigidas à solução de problemas específicos. Do ponto de vista dos objetivos, trata-se de uma pesquisa exploratória e descritiva. Quanto à forma de abordagem ao problema, é uma pesquisa combinada, já que considera aspectos das pesquisas qualitativas e quantitativas (Mello & Turrioni, 2007). Do ponto de vista dos procedimentos técnicos, trata-se de um estudo de caso, definido como uma investigação empírica de um fenômeno contemporâneo dentro de seu contexto da vida real (Yin, 2010).

A empresa estudada é uma multinacional, líder mundial do setor de soldagem, presente no Brasil desde 1991 em sua unidade de produção de arames tubulares. Para coleta de dados no estudo de caso foram utilizadas as seguintes técnicas: análise da documentação técnica; observação diretas; entrevistas estruturadas e não estruturadas com os colaboradores, líderes e gerente da fábrica.

A pesquisa foi realizada nas seguintes etapas: 1) Acompanhamento da produção durante a fabricação de um lote de teste do arame 81W; 2) Teste de soldabilidade; 3) Ensaios mecânicos; 4) Testes de composição química; 5) Teste de hidrogênio difusível; 6) Avaliação da oxidação; 7) Análise dos resultados; 8) Conclusões. Todos os testes foram realizados em pares, sempre comparando o arame queimado com o arame não queimado. A fim de avaliar se alguma das características citadas é ou não afetada pela retirada do processo de queima.

Segundo Fortes (2004), o processo de fabricação dos arames tubulares (Figura 1) é feito a partir de bobinas de fitas metálicas e de um pó denominado fluxo com formulações específicas. A fita é alimentada continuamente sendo deformada por meio de rolos conformadores, até que fique com a forma de um “U” e em seguida é preenchida com o fluxo que formará o interior do arame. Após esta etapa a fita passa por rolos de fechamento até adquirir a forma de tubo, com o fluxo na parte interna.

FIGURA 1 – Início do Processo de Fabricação de Arame Tubular. Fonte: Fortes (2004).

Após passar pelas etapas iniciais de adição do fluxo e fechamento do tubo, o arame tubular é levado até sua dimensão final por meio de um processo mecânico de redução de diâmetro, que pode ser por laminação e/ou por trefilação. O arame do estudo desenvolvido passa pelo processo de laminação.

Ao final da linha, onde é feita a laminação, o arame sai em carreteis de aproximadamente uma tonelada. Em seguida seguem para o forno e posteriormente para o processo de bobinamento. Neste processo os arames são enrolados cuidadosamente em bobinas menores, usualmente de 15 kg, para não ocorrerem excentricidades ou dobras. As bobinas são embaladas em sacos plásticos com um material dessecante para absorver a umidade que estiver no interior da embalagem. Esse conjunto é então colocado em uma caixa de papelão para proteção durante o transporte e facilidade de empilhamento. Após este processo as caixas são paletizadas.

P. V. Marques (1991) destaca a importância da qualidade no processo de fabricação dos arames tubulares. Segundo Fortes (2004), este processo requer rigoroso controle de qualidade, principalmente em relação à composição química do fluxo e da fita metálica. Ambos devem ser inspecionados, uma vez que serão adicionados à poça de fusão. Fatores importantes para garantir a produtividade, como explica Widgery (1994).

No processo de queima (Figura 2), um forno a gás é preenchido com 12 toneladas de arame, que permanecem 7 horas à 320° C. Entretanto é necessário um tempo adicional de cerca de 4 horas até que este patamar de temperatura seja atingido, aumentando ainda mais o lead time do processo. Após a queima, o arame fica por aproximadamente 4 horas fora do forno para que se resfrie e possa seguir para o processo de bobinamento. Sendo assim, pode-se estimar que, para a realização do processo de queima, são necessárias em média 15 horas. Observou-se que na queima o estado físico do arame permanece o mesmo, o único aspecto visual que se altera é a coloração superficial do arame que se torna mais escura.

No processamento dos arames que são queimados, como o OK TUBROD 81 W, o material é levado ao forno após ter sido laminado com um tipo de lubrificante, que neste trabalho é citado como “lubrificante A”, que somente é utilizado em arames cujo processo de fabricação será submetido à uma temperatura elevada. Por este motivo, atualmente entende-se que é necessário a queima, para que o lubrificante possa aderir ao arame e não trazer problemas na soldagem. Em arames que não são queimados usa-se outro lubrificante, aqui citado como “lubrificante B”.

FIGURA 2 - Fluxograma do Processo de Queima. Fonte: elaborado pelos autores.

O OK TUBROD 81 W foi desenvolvido especialmente para a soldagem de aços patináveis resistentes à corrosão tipo Cor- Ten, SAC 41, SAC 50, SAC 300, SAC 350, e outros. Este arame é do tipo rutílico para soldagem em passe único ou multipasse em todas as posições. Para esta soldagem é necessário a utilização de gás de proteção (75% Argônio e 25% Dióxido de carbono) (Fortes, 2004). Um exemplo de arame tubular pode ser visto da Figura 3.

Este arame é classificado como aço de baixa liga, que são ligas Ferro-Carbono com adição intencional de pequenos teores de outros elementos de liga como, por exemplo, Manganês, Silício, Níquel, Cromo, Cobre, Molibdênio e Vanádio visando a obtenção de propriedades diferenciadas. O teor total de liga nessa classe de aços varia de 1,5 a 5,0% (Fortes, 2004; Ordóñez, 2004).

FIGURA 3 – Bobina e forma de seção transversal de arames tubulares. Fonte: Adaptado de Machado (1996).

O controle de qualidade de solda é fundamental (Li, Wang, & Ding, 2008). Segundo os procedimentos operacionais da empresa estudada, todo arame tubular após ser produzido é inspecionado, antes que seja liberado para envio ao cliente. Os requisitos de qualidade que devem ser atendidos e os métodos de análise são apresentados a seguir:

A primeira etapa no desenvolvimento deste trabalho se deu a partir do acompanhamento da produção para a fabricação de um lote de teste do arame 81 W. O acompanhamento foi necessário para garantir que as modificações no processo seriam obedecidas, pois duas alterações foram feitas quando comparado a um lote de produção normal. A primeira alteração foi a substituição do lubrificante A pelo lubrificante B na laminação, pois o lubrificante B apresenta melhor performance de soldagem em arames que são produzidos sem a queima. A segunda alteração, foco deste trabalho, foi não submeter o arame ao processo de queima, que aconteceria logo após a laminação. Sendo assim, conforme já ilustrado na Figura 2, o arame em teste passou diretamente do processo de laminação para o processo de bobinamento. A quantidade produzida foi de 30 kg para que todos os testes pudessem ser realizados.

Com os mesmos lotes de matérias primas utilizados para a produção do arame sem queimar, produziu-se também 30 kg do arame seguindo o processo normal que inclui a queima, para que as duas produções pudessem ser comparadas nos testes de qualidade. O número deste lote com as amostras de arame queimado e não queimado foi VT514T7026.

Após a produção do arame, as amostras seguiram para o teste de soldabilidade. Neste teste uma caixa de cada arame, queimado e não queimado, foi encaminhada ao soldador para a avaliação da qualidade no momento da solda. Segundo um dos procedimentos operacionais da empresa, para uma avaliação positiva quanto à soldabilidade, a solda deve apresentar: boa estabilidade do arco, boa aparência da escória, boa cobertura e remoção, pouca porosidade, boa aparência do cordão e boa alimentação do arame. Esses itens são avaliados visualmente pelo soldador.

O feedability é avaliado por meio de um gráfico que é gerado pelo equipamento que realiza a solda e esboça a força que o arame exerce para realizar a solda. Provado empiricamente, o valor que tem sido adotado na empresa é 20 N, pois este resultado é considerado ótimo por se tratar de um valor baixo. Uma vez que quanto maior o valor pior é o desempenho do arame, caso o gráfico apresente uma média de até 20 N o produto pode ser considerado com excelente alimentação na solda. Caso os valores encontrados sejam maiores que 20 N, o arame já não apresenta um desempenho excelente, mas ainda assim é aceitável, e para valores superiores a 80 N o arame deve ser rejeitado.

Os ensaios de tração para análise das propriedades mecânicas foram realizados pelo setor de Process Centre na empresa. Para a realização dos testes enviou-se ao departamento uma caixa de cada amostra produzida. Foi utilizado nos testes a máquina universal de ensaio LOSENHAUSEWERK – série 19096/1965. Nos ensaios de propriedades mecânicas foram analisados os itens descritos na Tabela 1.

TABELA 1 – Especificação das Propriedades Mecânicas baseado na norma SFA 5.29 da ASME

Propriedades Mecânicas Analisadas |

Faixa Normativa |

Limite de Escoamento (MPa) |

≥ 470 |

Resistência a Tração (MPa) |

550-690 |

Alongamento mínimo (%) |

≥ 19 |

Estricção (%) |

- |

Resistência ao Impacto (J) |

≥ 27 |

Fonte: Fortes (2004)

De acordo com as normas da empresa a composição química é um parâmetro fundamental para a qualificação e aprovação de um arame para uso final devido à aplicação que cada arame recebe. As análises foram realizadas pelo departamento de qualidade no laboratório químico da empresa. Foi necessário que um soldador efetuasse uma solda na superfície de uma placa metálica utilizando o arame em teste. Desta forma tem-se o metal depositado que é enviado ao setor de usinagem para que limalhas possam ser retiradas.

As análises da composição química do metal depositado foram feitas utilizando-se dois equipamentos. Para analisar a concentração de C e S nas amostras utilizou-se o equipamento Eltra modelo CS800, e para analisar as concentrações de Mn, P, Si, Cr, Ni e Cu utilizou-se o equipamento ICP modelo Optima 7000D.

As especificações das faixas estabelecidas para cada elemento estão indicadas na Tabela 2. Esses valores são provenientes de normas seguidas pela empresa. Quando os resultados da composição química se apresentam fora da faixa especificada o arame é considerado não conforme e deve ser descartado.

TABELA 2 – Especificação Química do Metal Depositado

Elemento Analisado |

Faixa Normativa (%) |

C |

0,030 - 0,120 |

Si |

0,350 - 0,800 |

Mn |

0,500 -1,300 |

P |

0,000 - 0,030 |

S |

0,000 - 0,030 |

Cr |

0,450 - 0,700 |

Ni |

0,400 - 0,800 |

Cu |

0,300 - 0,750 |

Fonte: dados coletados na empresa

Para realização do teste de hidrogênio difusível foi necessário preparar 4 placas que são soldadas pelo arame. Cada placa é posicionada entre duas outras peças e a soldagem é realizada. As 2 peças da extremidade são descartadas e a placa central é utilizada, garantindo que a solda da placa central tenha sido originada por um arco mais estável. Em seguida, as placas são colocadas em um recipiente contendo gelo seco (CO2) para evitar o contato com o ar atmosférico; as peças são, então, enviadas ao laboratório químico.

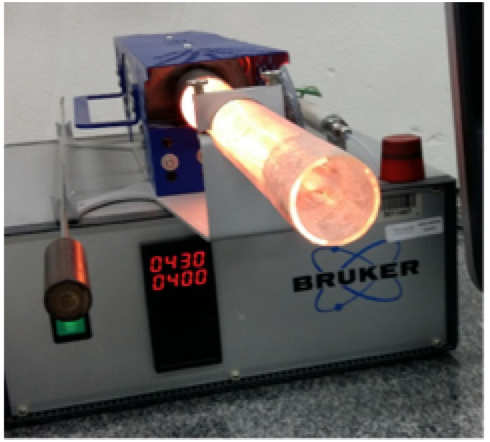

No laboratório químico cada peça é mergulhada numa solução de amônia e em seguida, é pesada. O peso é inserido no software acoplado ao equipamento e a peça é colocada dentro do tubo do equipamento Bruker Juwe modelo J8 Galileo (Figura 4), que realiza a leitura do hidrogênio. Todo o processo, até a inserção da peça no tubo é cronometrado e deve durar no máximo 2 minutos para evitar exposição da peça com o ar atmosférico e não causar alterações no resultado. Em seguida o teste é iniciado e o equipamento leva 15 minutos para exibir o resultado da análise. O mesmo procedimento é repetido até que as 4 peças sejam analisadas e o resultado final do valor de Hidrogênio difusível é calculado por meio da média desses 4 resultados. Para o arame 81 W as normas limitam o teor de Hdif em no máximo 8 mL/100 g de metal depositad

FIGURA 4 - Bruker Juwe modelo J8 Galileo. Fonte: empresa estudada

Conforme já citado neste trabalho acredita-se que o processo de queima do arame reduz a tendência de oxidação durante o armazenamento e transporte até que o produto chegue ao cliente. Devido a este aspecto, armazenaram-se amostras de arame queimado e não queimado em condições críticas de exposição à umidade durante o período de 12 meses para avaliação da mudança do aspecto do arame quanto à oxidação. Após este período as amostras foram retiradas de sua embalagem original e avaliadas.

Os resultados obtidos no teste de hidrogênio difusível e tração estão dispostos na Tabela 3. Percebe-se que não houve nenhuma variação fora da faixa normativa tanto para o arame queimado quanto para o não queimado, sendo assim, a ausência do processo de queima não causou interferências nos resultados destas propriedades.

TABELA 3 – Resultado das propriedades mecânicas dos arames de lote VT514T7026

Propriedades mecânicas |

Faixa Normativa |

Valores Obtidos |

|

Arame não queimado |

Arame Queimado |

||

Limite de Escoamento (MPa): |

≥ 470 |

579 |

539 |

Resistência a Tração (MPa): |

550-690 |

609 |

580 |

Alongamento mínimo (%): |

≥ 19 |

27 |

29 |

Estricção (%): |

- |

71 |

71 |

Resistência ao Impacto (J): |

≥ 27 |

73 |

38 |

H Difusível (ml/100 g M.D.) |

8 |

5,01 |

4,03 |

Fonte: dados coletados na empresa

Os resultados de composição química, conforme listados na Tabela 4, também ficaram dentro da faixa normativa, não havendo variação fora da faixa na composição química dos arames comparados.

TABELA 4 – Resultado da composição química do metal depositado dos arames de lote VT514T7026

Composição química |

Faixa Normativa % |

Valores Obtidos |

|

Arame não queimado |

Arame queimado |

||

C |

0,030 - 0,120 |

0,048 |

0,030 |

Si |

0,350 - 0,800 |

0,470 |

0,460 |

Mn |

0,500 -1,300 |

0,870 |

0,550 |

P |

0,000 - 0,030 |

0,013 |

0,030 |

S |

0,000 - 0,030 |

0,007 |

0,005 |

Cr |

0,450 - 0,700 |

0,480 |

0,460 |

Ni |

0,400 - 0,800 |

0,490 |

0,440 |

Cu |

0,300 - 0,750 |

0,500 |

0,350 |

Fonte: dados coletados na empresa

Os dois gráficos gerados no teste de feedability foram digitalizados e expostos na Figura 5. O gráfico a esquerda é referente ao arame não queimado do lote em teste e o da direita é do arame queimado.

Arame não queimado

|

Arame queimado |

FIGURA 5 – Teste de Feedability dos arames de lote VT514T7026. Fonte: dados coletados na empresa.

Para melhor análise do teste de feedability escolheu-se 13 pontos em cada gráfico para possibilitar o cálculo da média dos resultados expostos. O intervalo entre cada ponto representou aproximadamente 23 segundos de soldagem, pois a duração total do teste é de 5 minutos.

Conforme consta na Tabela 5, a média do feedability para o arame queimado e não queimado foi semelhante, havendo um aumento de apenas 7% no arame que não foi queimado. Este aumento é desprezível quando comparado aos resultados de feedability de produtos que são reprovados por não se apresentarem com bom desempenho na alimentação do arame na soldagem.

Os resultados quanto à oxidação do arame após 12 meses foram satisfatórios. Não houve nenhuma variação no aspecto do arame não queimado quando comparado ao arame queimado.

TABELA 5 – Resultado do Teste dos Arames de Lote VT514T7026

Feedability Lote VT514T7026 |

|

Arame não queimado |

Arame queimado |

6 |

36 |

20 |

38 |

24 |

28 |

32 |

20 |

36 |

18 |

50 |

26 |

46 |

40 |

42 |

50 |

24 |

40 |

32 |

30 |

30 |

16 |

26 |

14 |

24 |

14 |

Média = 30 |

Média = 28 |

Fonte: dados coletados na empresa

Por meio de todos os testes pode-se concluir que não existem diferenças nas propriedades do arame 81W que o impeça de ser produzido sem o processo de queima, confirmando a hipótese. Uma das razões de unidades fabris localizadas em outros países, com clima úmido, utilizarem o processo de queima é para reduzir o valor de hidrogênio difusível. No entanto, este não é o caso da fábrica de arame tubular no Brasil. Conforme confirmado pelos resultados apresentados.

É importante expor que para que a decisão de eliminar o processo de queima não fosse com base em apenas um lote testado, todas as análises expostas neste trabalho referente ao lote VT514T7026 foram repetidas em outros lotes do arame 81W e também para alguns outros tipos de arame que também são queimados. Os resultados desses outros lotes analisados não foram expostos neste trabalho para que um grande volume de dados da empresa em estudo não fosse divulgado, entretanto todos os testes também foram satisfatórios, podendo então reforçar a conclusão de que o processo de queima de arame tubular não é necessário por não haver variações no produto final quando comparado ao arame queimado.

A eliminação do processo de queima impacta diretamente o lead time, uma vez que não é mais necessário aguardar cerca de 15 horas no processo de queima, possibilitando que o produto final seja produzido num tempo muito menor, chegando ao cliente de maneira bem mais rápida. Além disso, o trabalho trouxe à empresa uma redução de 13% do custo de transformação do arame 81W. Esta redução foi calculada com base nos gastos envolvidos desde o gás para a queima até a mão de obra necessária.

Ao iniciar o projeto, após a escolha da equipe, os operadores, escolhidos para realizar a fabricação dos experimentos junto à Engenharia de Processos, foram treinados e informados quanto à possibilidade de mudanças no processo. Durante a etapa de realização dos experimentos, foi necessário o constante monitoramento de cada atividade realizada e atenção aos mínimos detalhes durante as operações, principalmente na linha de fabricação, a fim de cercar e controlar as variáveis do processo.

Para validação final do trabalho, em novembro de 2015, iniciou-se a fabricação do arame 81W em larga escala, totalizando 9 toneladas, sem o processo de queima. Este lote de numeração VT547T8208 foi acompanhado em todos os quesitos de qualidade, com resultados extremamente satisfatório.

Fortes, C. (2004). Apostila Arames Tubulares. ESAB BR.

Garcia, R. P., & Scotti, A. (2009). Uma metodologia para Análises Comparativas da Capacidade Produtiva entre Arames Maciços (MIG/MAG) e Tubulares (Eletrodo Tubular). Soldagem Insp., 14(1), 10-25.

Kannan, T., & Murugan, N. (2006). Effect of flux cored arc welding process parameters on duplex stainless steel clad quality. Journal of Materials Processing Technology, 176(1), 230-239.

Li, Z. Y., Wang, B., & Ding, J. B. (2008). Quality measure and control system for the whole process of arc welding. In J. Niu, Z. Y. Liu, C. Jin & G. Zhou (Eds.), Physical and Numerical Simulation of Materials Processing, Pts 1 and 2 (Vol. 575-578, pp. 722-727).

Machado, I. (1996). Soldagem e Técnicas Conexas-Processos: Livro. Porto Alegre.

Marques, F. H., & Vidal, P. G. (2012). Objetivos de desempenho de operações e sua influência na competitividade: A importância para as empresas no Brasil. Jovens Pesquisadores-Mackenzie, 8(2).

Marques, P. V. (1991). Tecnologia da soldagem. Belo Horizonte: ESAB.

MELLO, C., & TURRIONI, J. (2007). Metodologia de pesquisa: estratégias, métodos e técnicas para pesquisa científica em engenharia de produção. Programa de Pós-Graduação da Universidade Federal de Itajubá–UNIFEI.

Ordóñez, R. E. C. (2004). Soldagem e caracterização das propriedades mecânicas de dutos de aço API 5L-X80 com diferentes arames tubulares. (Dissertação de Mestrado), Universidade Estadual de Campinas.

Rodrigues, L. d. O. (2005). Análise e otimização de parâmetros na soldagem com arame tubular. (Dissertação de Mestrado (Instituto de Engenharia Mecânica)), Universidade Federal de Itajubá - UNIFEI, Itajubá.

Starling, C. M. D., Modenesi, P. J., & Borba, T. M. D. (2011). Caracterização do Cordão na Soldagem FCAW com um Arame Tubular" Metal Cored. Soldagem & Inspeção, São Paulo, 16, 285-300.

Stridh, L. E. (2006). Flux cored arc welding. Mig Welding Guide, 80-89.

Widgery, D. (1994). Tubular wire welding: Elsevier. Yin, R. (2010). Estudo de caso: planejamento e métodos Bookman: Porto Alegre: Brasil.

1. Instituto Federal de Educação, Ciência e Tecnologia de São Paulo (IFSP).

2. Instituto Federal de Educação, Ciência e Tecnologia de São Paulo (IFSP).

3. Instituto Federal de Educação, Ciência e Tecnologia de São Paulo (IFSP).gleisson.assis@gmail.com

4. Instituto Federal de Educação, Ciência e Tecnologia de São Paulo (IFSP).