Vol. 38 (Nº 22) Año 2017. Pág. 18

Eduardo Perini MUNIZ 1; Paulo Sérgio da Silva PORTO 2; Wilson Obéd EMMERICH 3; José Rafael Capua PROVETI 4

Recibido: 18/11/16 • Aprobado: 14/12/2016

4. Considerações finais e conclusões

RESUMO: A radiação ultravioleta emitida pelo sol provoca perda de transmissão da luz pelo plástico que é utilizado na proteção de semicondutores contra as condições atmosféricas. Amostras de quartzo bruto do município de Nova Venécia/ES, Brasil foram submetidas a tratamentos térmicos de 500-1100 0C por 4 e 6 horas, seguidos de moagem em moinho de esferas ou cominuição em almofariz. Foi determinado um fator de qualidade (N), para avaliar a adequação das amostras resultantes à proteção de plásticos contra fotodegradação. Comparando com a literatura, os valores N indicaram que haveria proteção de filmes poliméricos contra fotodegradação. |

ABSTRACT: Ultraviolet radiation emitted by the sun leads to loss of light transmission by the plastic used to protect semiconductors from atmospheric conditions. Raw quartz samples from the municipality of Nova Venécia/ES, Brazil were subjected to isothermal treatments at 500-1100 0C for 4 e 6 hours, followed by mowing in spheres mill or comminution in mortar. A quality factor (N) was created, to evaluate the viability of the resulting samples to be applied in protecting plastics from photodegradation. When compared with the literature, the values of N indicated the possibility to protect polymeric films against photodegradation |

Em materiais plásticos transparentes expostos à luz solar, a radiação UV emitida pelo sol provoca perda das características de transmissão da luz (Callister, 2008; Czanderna & Pern, 1996). Isto é percebido pelo amarelecimento do material polimérico que faz o encapsulamento de células fotovoltaicas (FV)(Czanderna & Pern, 1996) em vários tipos de módulos FV.

Módulos FV tem uma perda média de rendimento conforme dados pelos fabricantes de 0,5 à 1 % ao ano (Lopez, 2012). A maioria dos fabricantes garante 90 % da potência nominal (pico) em 10 anos de uso e 80 % de 20 a 25 anos(Lopez, 2012). Este é um exemplo de perdas devido à fotodegradação criada pela luz ultravioleta(Czanderna & Pern, 1996; Oreski & Wallner, 2005).

Segundo Callister(Callister, 2008) os aditivos que atuam contra o processo de deterioração de polímeros são chamados de estabilizantes. Diz ainda que uma forma comum de deterioração resulta na exposição à luz, em particular a radiação UV, que interage com ligações covalentes da cadeia molecular causando o seu rompimento.

A fotodegradação provoca amarelecimento, muito notado também:

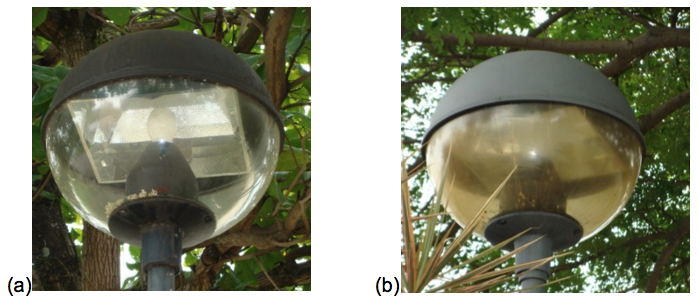

Observa-se na Figura 1 o amarelecimento de um material plástico transparente antidepredação (policarbonato) utilizado em luminária.

Figura 1 - Luminárias instaladas nas Praças dos Namorados e dos Desejos, Vitória/ES(a)

Com difusor transparente, (b) Difusor apresentando amarelecimento

Não foi encontrada uma normalização que permitisse avaliar um material quanto à sua utilização como proteção contra fotodegradação em plásticos transparentes. Os índices de qualidade encontrados na normalização de materiais transparentes como vidros (ABNT/CB-002, 2015), especificamente, não são adequados. Os que se aproximam referem-se a índices que levam em consideração faixas espectrais diferentes do objetivo ou transmissão de calor no caso do Fator Solar. Assim, tal metodologia foi desenvolvida neste trabalho.

Carvalho (Carvalho, 2011) demonstrou que uma camada contendo partículas de quartzo tratado com raios gama pode ser utilizada contra a fotodegradação do copolímero EVA (Etileno Vinil Acetato) que compõe o encapsulamento de módulos FV. Um compósito de EVA + quartzo foi testado em um simulador solar e apresentou baixa ou nenhuma fotodegradação, principalmente se comparado a EVA puro sob as mesmas condições (Carvalho, Muniz, Lameiras, Gouveia, & Branco, 2012).

O uso de quartzo se justifica, pois, trata-se de um material muito comum na natureza. Depois do feldspato, ele é o segundo mineral mais encontrado na crosta continental terrestre, compondo aproximadamente 12% do seu volume. É um mineral comum em muitas rochas ígneas, metamórficas e sedimentares; e sua maior fase em veias de origem é: hidrotermal, metamórfica e ígnea (Preusser et al., 2009). O quartzo também é um mineral comum no pó de exaustão de fundição na indústria de construção civil (Santos, Valentina, & Souza, 2015).

A presente pesquisa tem por objetivo testar caminhos simples e de baixo custo, utilizando tratamento térmico e moagem para produzir quartzo capaz de proteger plásticos contra fotodegradação. Foi desenvolvido um fator de qualidade das amostras de quartzo tratadas, de forma a avaliar a melhor condição experimental.

Ainda, o quartzo empregado neste trabalho foi obtido na região de Nova Venécia, Espírito Santo, Brasil, valorizando um produto local.

A matéria prima empregada neste trabalho foram cristais de quartzo (Figura 2 a) coletados na região entre São Mateus - ES e Nova Venécia - ES, às margens do Rio Cricaré num trecho denominado Cachoeira do Inferno (Figura 2 b).

Figura 2 - Fotos da Cachoeira do Inferno (entre São Mateus-ES e Nova Venécia-ES)

com detalhes de rocha de quartzo (leitoso) na margem.

Na primeira etapa do trabalho foram feitos tratamentos térmicos a 800, 900 e 1000 °C por 1 e 3 h. Na segunda etapa do trabalho as amostras foram tratadas a 500, 800, 900, 1000 e 1100 °C por 6 h.

Após o tratamento térmico houve a compressão da rocha em um molde de aço. Para isto utilizou-se uma prensa hidráulica de até 10 ton, onde a rocha foi submetida à compressão de 6,5 – 7,0 ton, num tempo de compressão entre 1 e 2 min, por 10 vezes. Cada vez que se fazia a compressão retirava-se a amostra do molde e a colocava novamente para a próxima compressão até a 10ª vez.

Terminada a fragmentação/quebra das amostras por compressão foi realizada a separação das partículas por peneiramento para selecionar grãos menores que 75 µm. O objetivo desta etapa é proporcionar uniformidade entre as amostras.

Após a compressão e separação das partículas, as amostras foram moídas em moinho de bolas, marca Laarmann, modelo LMLW-302/2, ou maceradas em almofariz de ágata.

Em moinho de bolas, as amostras foram submetidas a moagem num período entre 1 a 90 minutos de operação; e frequência do moinho de 1 a 30 Hz. Utilizou-se esferas de aço com diâmetro de 1 cm. Para cada moagem foi utilizado 4 esferas no copo de moagem com 10 g de Quartzo.

A cominuição por cisalhamento foi feita utilizando um almofariz de ágata, através do movimento circular manual. Utilizou-se o seguinte critério de medida: 1 maceração com cisalhamento (1 Mc) equivale a 50 voltas do pistilo. Os valores experimentais escolhidos para a matriz foram: 20 Mc e 40 Mc.

Análises

As medições por Espectroscopia UV-Vis foram realizadas no espectrofotômetro de feixe único, marca-modelo: Cary-60 da Agilent.

A caracterização das amostras por raios-X foi realizada em um aparelho marca Bruker, modelo D8 Discover. A varredura do ângulo 2θ foi de 15 a 100º. A radiação do equipamento é cobre K-alfa médio (Cu- Ka).

A determinação da distribuição de tamanho (DTG) das partículas foi feita empregando-se o analisador de partícula Mastersizer 2000, Malvern Instruments, Reino Unido.

A introdução das amostras no DTG foi realizada com o acessório Hydro 2000S, Malvern Instruments, o qual possui um sistema de agitação associada a um pequeno sistema de ultrassom, que viabilizou a inserção da amostra e a limpeza do equipamento.

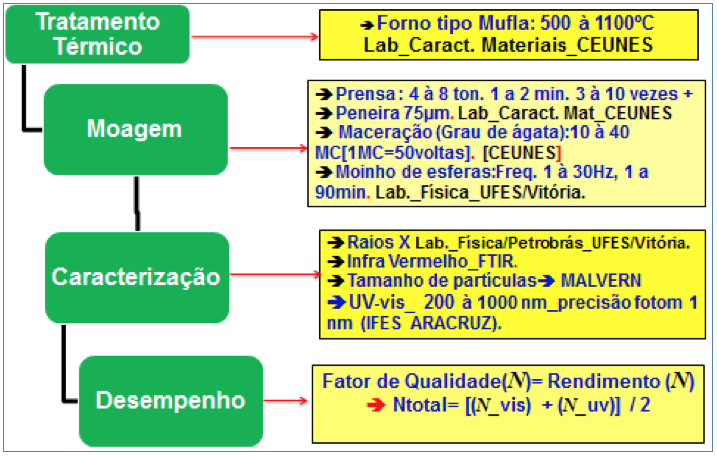

A Figura 3 descreve, através de fluxograma, a sequência dos procedimentos experimentais descritos acima.

Figura 3 - Fluxograma da metodologia

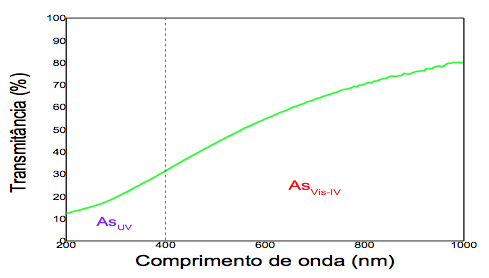

O conceito de transmitância é a relação entre a intensidade da luz que atravessa a amostra e a intensidade da luz incidente. Portanto, para que haja uma proteção contra o amarelecimento provocado pela radiação UV, é necessário bloquear ao máximo esta radiação deixando passar ao máximo a radiação visível, portanto, a transmitância deve ser mínima na região do espectro com comprimento de onda abaixo de 400 nm (ultravioleta) e máxima na região do visível (entre 400 e 800 nm).

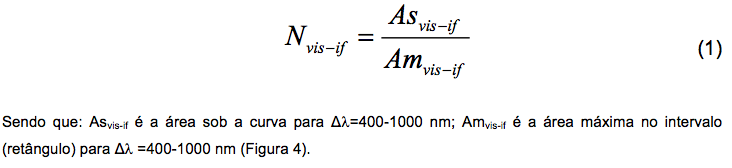

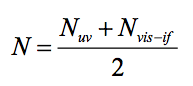

O fator de qualidade (N) foi calculado em duas partes: Nuv e Nvis-if, de forma a dar ênfase às condições de contorno diferentes para as duas regiões do espectro.

O fator de qualidade do espectro visível e parte do infravermelho foi obtido pela relação entre a área sob a curva de transmitância (Figura 4) e a área máxima possível deste intervalo:

Para o espectro do UV o fator de qualidade será dado pela relação entre a área acima da curva e a área máxima deste intervalo

Figura 4 - Espectroscopia UV-vis de uma amostra de quartzo destacando as áreas

sob a curva do gráfico nos espectros UV (AsUV) e nos espectros visível-IV (AsVis-IV).

A condição de se ter utilizada a área sobre a curva no rendimento UV é devido ao fato de que o melhor rendimento será quando a área sobre a curva for máxima, ou seja, é o inverso do conceito de transparência como utilizado para as frequências de comprimento de onda > 400 nm. Como o objetivo é bloquear ao máximo o espectro UV, o rendimento desejável será quando a área sobre a curva for máxima.

Para atender o objetivo geral do fator de qualidade da amostra, o rendimento de transparência e anti-fotodegradação (fator de qualidade - N), será formado pela média entre os dois rendimentos:Nuv e Nvis-if, conforme equação 3:

(3)

(3)

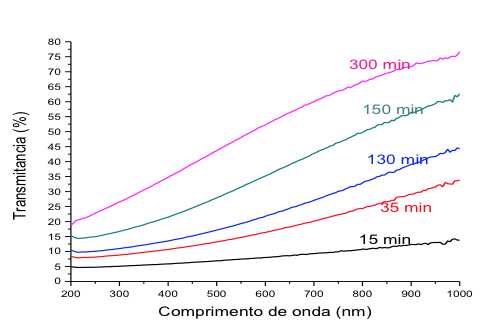

Durante a medição no espectrômetro UV-Vis as amostras foram misturadas com água destilada depois de agitação por pelo menos um minuto, colocadas em cubetas de quartzo com capacidade para 5 mL. Em seguida, foram obtidos espectros a cada 30 minutos de forma a estudar a evolução do fator de qualidade com a decantação e determinar a partir de qual tempo a mistura se torna estável. Um resultado típico obtido pode ser observado na Figura 5.

Figura 5 - Transmitância da amostra: 1000 ºC, 20 Mc, para vários tempos de repouso.

Na Figura 5 se percebe o aumento da transmitância (diminuição da absorção) na região do visível e IV (> 400 nm), e o pouco aumento na região do UV (< 400 nm) à medida que o tempo evolui. Isto leva a uma variação no fator de qualidade conforme mostrado na Figura 6.

Figura 6 - Variação do fator de qualidade com o tempo para a amostra aquecida a 1000 ºC, 20 Mc.

Verifica-se que a variação no fator de qualidade com o tempo de repouso na cubeta é descrita por uma exponencial crescente. Tal comportamento acompanha o comportamento esperado para a redução média em tamanho de grão em suspensão quando ocorre a precipitação das partículas com o tempo. A medida que a concentração de quartzo em suspensão cai é razoável que a percentagem de partículas pequenas aumente, visto que estas demoram mais para decantar. Após certo intervalo, no entanto, as partículas remanescentes são pequenas o suficiente (menores que 5 mm), para que a precipitação deixe de ocorrer (HOLLER, SKOOG, & CROUCH, 2009).

Assim, o fator de qualidade melhora com a redução no diâmetro médio das partículas. Isto era esperado, uma vez que a teoria de extinção de luz por partículas prevê que haverá uma tendência das partículas a extinguir mais na região do ultravioleta a medida que seu diâmetro diminui (Papavassiliou, 1984).

O fator de qualidade tem uma tendência a estabilizar após 300 min (Figura 6). Para garantir o melhor valor possível de fator de qualidade, próximo da estabilização da precipitação, foi adotado um tempo de 300 min como tempo mínimo necessário para realizar a medição.

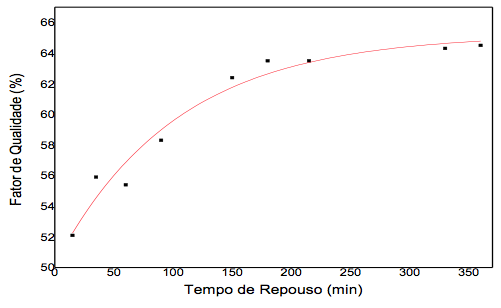

Os valores de N obtidos fazendo variar os parâmetros de temperatura (temperatura de sala, 500, 800, 900, 1000 e 1100 oC ) e maceração em grau de ágata (0 Mc, 20 Mc e 40 Mc) são apresentados na Tabela 1.

Tabela 1. Fator de qualidade(N) em função da temperatura (ºC) e maceração (Mc). Mc = Maceração com cisalhamento.

1 Mc = 50 voltas no grau de ágata. 0 Mc=pó de Quartzo obtido por compresão (6,5-7,0 ton), 1-2 min, por 10 vezes.

Os dados permitem perceber que o grau de dependência entre a temperatura e o fator de qualidade é muito fraco, o maior desvio padrão observado em relação à média dos fatores de qualidade para todas as temperaturas é de 1,3 %.

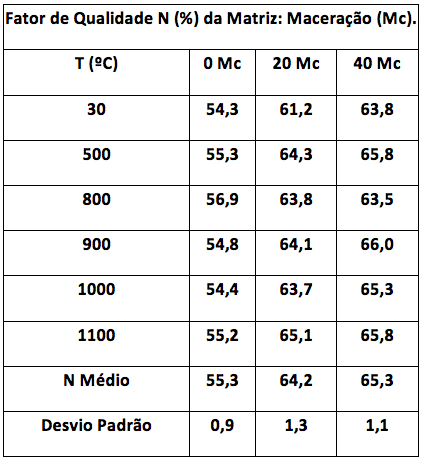

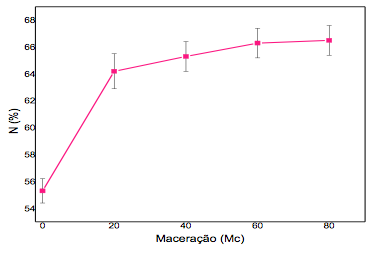

Já a dependência para com a moagem não é desprezível. Na Figura 7 pode ser observada a dependência entre o fator de qualidade e o número de voltas do pistilo na maceração para uma amostra tratada isotermicamente a 1000 °C por 6 h.

Figura 7 - Variação de N com a maceração para amostra tratada a 1000 0C por 6 h.

Nota-se que a partir de 20 Mc o crescimento é pequeno. O crescimento entre 20 e 80 Mc representa um valor máximo de 0,75 % por década de moagem.

No entanto, quando se compara a variação entre maceração e a não maceração o crescimento é significativo. Os cálculos para a variação de N entre 0 e 20 Mc têm como resultado máximo o valor de 5,4 %/10 Mc e mínimo de 3,4 %/10 Mc, representando uma média de 4,4 % de acréscimo de N por década de maceração.

Enfim, verifica-se que macerar a amostra aumenta o fator de qualidade, porém resta descobrir se isto ocorre devido ao espalhamento de luz por partículas menores tender a ser maior no ultravioleta ou se o espalhamento maior ocorre não na fronteira com a água, mas no interior da partícula. Neste caso, o fator dominante seria o tamanho de grão cristalino.

Como o fator de qualidade foi calculado para partículas que permaneceram em suspensão depois de 300 min, é necessário estudar as medições da Difração do Laser (tamanho de partícula) levando em consideração o limite superior de 5000 nm (em que partículas maiores decantam) com dois intervalos de tamanho de partículas: (390-1000 nm) e (1000-5000 nm).

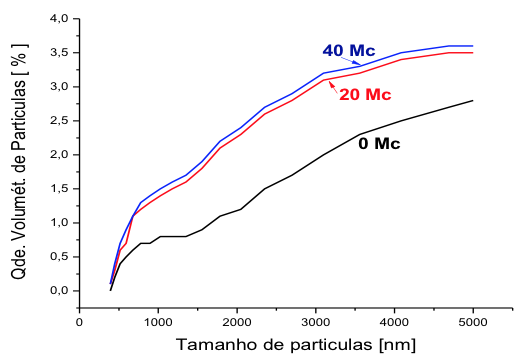

De fato, conforme esperado, percebe-se o efeito da maceração aumentando o volume total de partículas menores em suspensão na solução coloidal (Figura 8).

Figura 8 - Quantidade de partículas em suspensão com diâmetros

menores que 5000 nm para as amostras de 0; 20; e 40 Mc.

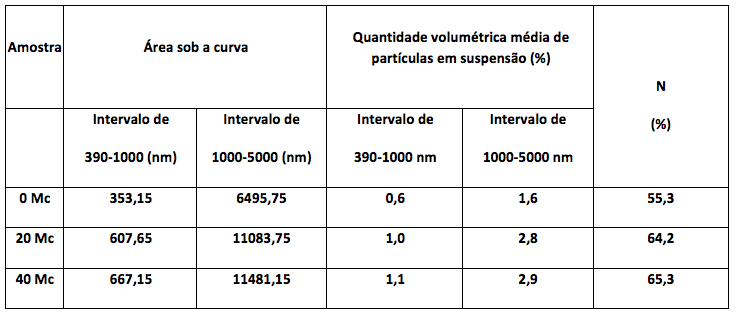

A Tabela 2 apresenta detalhes da distribuição de partículas menores que 5000 nm. Os dados indicam que a maceração aumentou a quantidade de partículas suspensas nos dois intervalos, de 390 a 1000 nm e de 1000 a 5000 nm, representando um acréscimo total de aproximadamente 65% na fração de partículas referente à amostra não Macerada.

Este aumento na quantidade de partículas menores que 5000 nm parece estar relacionado ao aumento de cerca de 17 % no Fator de Qualidade.

Tabela 2 - Demonstrativo de quantidade de Partículas x Tamanho x Maceração.

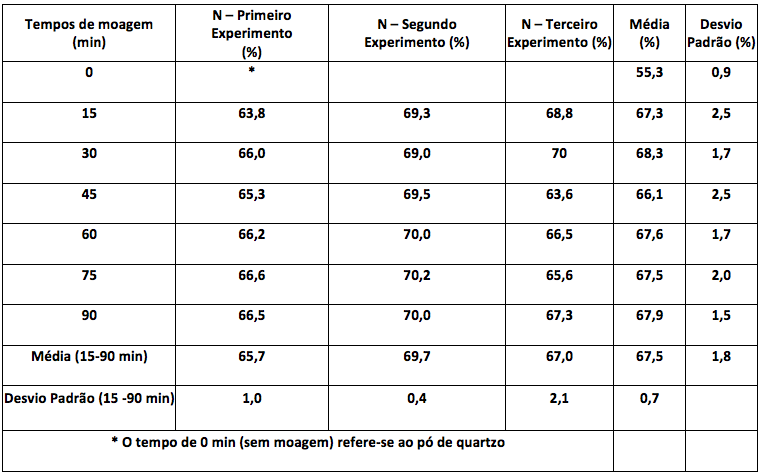

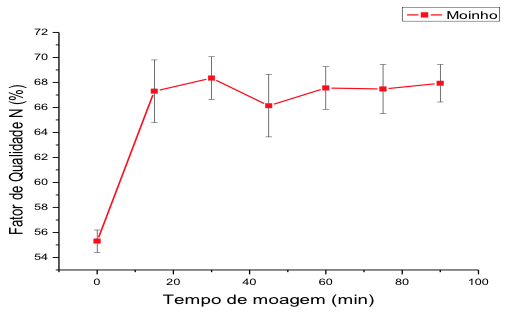

É possível observar na Tabela 3 os dados experimentais referentes a variação de N em função do tempo de moagem, em moinho de esferas, para amostras previamente aquecidas a 1000 0C por 3 horas.

Tabela 3 - Medições e cálculos estatísticos do fator de qualidade

x tempo de moagem. Moinho de esferas, 1000 0C por 3 horas.

Tanto na Tabela 3, quanto na Figura 9 percebe-se que a variação do tempo de moagem entre 15 e 90 min não contribuiu para o aumento do Fator de Qualidade. A dispersão em torno da média ficou menor que 1 %, isto é, média de 67,5 ± 0,7 %.

Figura 9 - Variação de N com o tempo de moagem.

Quando a análise é feita com os dados de moagem e sem moagem, verifica-se que, como ocorreu com a maceração em grau de ágata, a moagem representou um aumento significativo do Fator de Qualidade. A variação entre 0 min (sem moagem, 55,3 %) e a média dos valores após 20 min de moagem (67,5 %) representa um acréscimo de 12,2 % do fator de qualidade.

Este valor (67,5 %), mostra-se ligeiramente maior que o fator de qualidade do quartzo irradiado com raios gama com 40 h de moagem (67,3 %) calculado a partir da literatura (Carvalho, 2011; Carvalho et al., 2012) superando, portanto, um resultado obtido com mais tempo de moagem e irradiação.

O melhor fator de qualidade obtido com o moinho é um pouco maior (+ 1,5 %) do que o obtido via maceração.

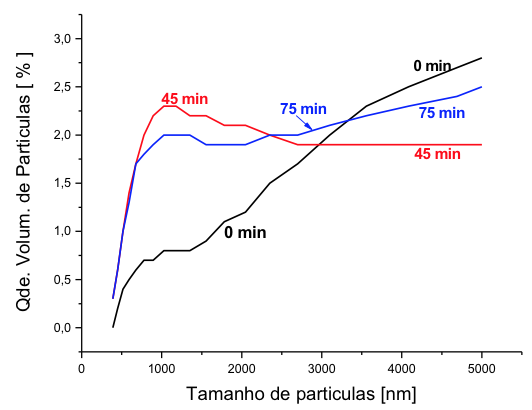

A análise do tamanho das partículas resultantes da moagem com moinho foi realizada com os mesmos critérios utilizados para as resultantes de maceração.

Novamente, foi considerado o limite superior de diâmetro de 5000 nm com dois intervalos de tamanho de partículas: (390-1000 nm) e (1000-5000 nm).

A Figura 10 mostra a região entre 390 a 5000 nm do resultado obtido com difratômetro a Laser. Percebe-se o efeito da moagem aumentando o volume total de partículas menores em suspensão na solução coloidal da mesma forma que ocorreu com a maceração.

Figura 10 - Quantidade de partículas em suspensão para as amostras que sofreram

0; 45 e 75 min de moagem em moinhos de bolas.

Os dados indicam que a moagem aumentou a quantidade de partículas suspensas nos dois intervalos, de 390 a 1000 nm e de 1000 a 5000 nm, representando um acréscimo total de aproximadamente 30 a 37 % na fração de partículas referente à amostra que não recebeu moagem (Tabela 4).

Este aumento na quantidade de partículas menores que 5000 nm parece estar relacionado ao aumento entre 19 e 22 % no Fator de Qualidade.

Tabela 4 - Demonstrativo de Quantidade de Partículas x Tamanho x Tempo de Moagem em Moinho de Bolas.

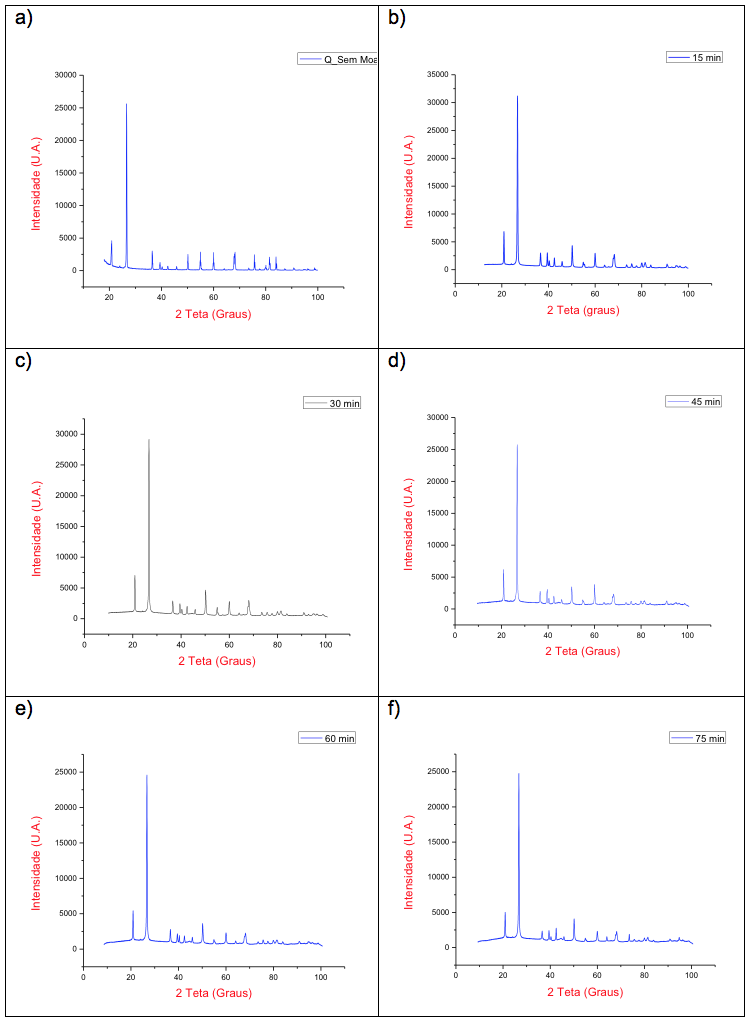

O tamanho do grão cristalino foi calculado através da difratometria de Raios X sendo os resultados apresentados na Figura 11.

Figura 11 - Difratometria de RX para tempos de moagem de (a) 0 min (b) 15 min (c) 30 min (d) 45 min (e) 60 min (f) 75 min.

A análise de todas as medidas apresentadas na Figura 11 indica que trata-se de Quartzo α, apresentando os picos característicos em 2θ. Esta análise foi confirmada com a realização de pesquisa em banco de dados de difratometria de RX. A literatura comenta a possibilidade do quartzo assumir o estado polimorfo. No caso em estudo, para valor de temperatura do tratamento térmico (1000 ºC) poderia ser o polimorfo Trydimita, no entanto, isto não ocorreu.

Nas Figuras 12 (a) e (b) é possível evidenciar as relações entre tamanho de grão cristalino, tempo de moagem e o fator de qualidade.

Figura 12 - (a) Grão cristalino x Tempo de Moagem, (b) Fator de qualidade x Tempo de Moagem.

A comparação das Figuras 12 (a) e (b) indica uma relação de proporção inversa, isto é, a redução do tamanho de grão proporciona um aumento do fator de qualidade.

Esta relação também pode explicar o porquê do aumento da moagem não proporcionar variações significativas do Fator de Qualidade N, pois na variação de 15 a 90 min o tamanho de grão também não teve variações significativas.

Se considerar a média do intervalo (15-90 min) como o diâmetro médio do grão, isto é 59,2 nm o Desvio Padrão será 4,8 nm. Então a moagem representa uma variação de 153 nm (212,3 - 59,2 nm) no tamanho de grão (∆G), redução de 72,1 %. Esta variação representou um aumento do FQ (∆N) de 12,2 % (55,3 – 67,5 %).

O maior valor de ∆G no intervalo (15-75 min) é 11,6 nm (65,6 - 53,7). Se for feito a proporção da relação (∆G/∆N) entre os intervalos [0-15 min] e [15-75 min] será: (72,1 / 12,2) assim como (11,6 / x), o valor de x seria de 1,96 % e que representa o ∆N (calculado pela proporção) no intervalo (15-75 min).

Ou seja, este x seria um valor bem próximo ao Desvio Padrão do intervalo (15-75 min), que é de 1,8 %, vindo a esclarecer também que pela proporção o ∆N não tem crescimento significativo neste intervalo (15-75 min).

Enfim, o aumento no fator de qualidade é proporcional tanto à redução no tamanho de partícula quanto à redução no tamanho de grão. Com a moagem há, provavelmente, um aumento do espalhamento de luz ultravioleta tanto na superfície da partícula quanto entre seus domínios cristalinos.

Utilizou-se amostras de quartzo que após sofrerem tratamento térmico até 1100 ºC por 3 e 6 h, foram maceradas em almofariz de ágata ou moídas em moinho de esferas.

Foi adotado um fator de qualidade para avaliar a adequação das amostras à proteção de plásticos contra fotodegradação. O melhor fator de qualidade obtido neste trabalho (67 ± 2 %) é superior aos fatores de qualidade obtidos por moagem durante 40 e 80 h (65,4 e 66,6 % respectivamente) e também por irradiação + moagem durante 40 h (65,4 %) no trabalho de Carvalho (Carvalho, 2011).

Os dois tipos de moagem aqui realizados proporcionaram diminuição no tamanho de partícula. A moagem no moinho de esferas também levou à redução no tamanho de grão cristalino. No entanto, ambas as reduções de tamanho, assim como o aumento no fator de qualidade, acontecem já nos primeiros instantes (15 min) da moagem no moinho e no início da maceração. Moagem adicional não influi significativamente no fator de qualidade.

Os resultados mostraram que o quartzo com tratamento por moagem pode contribuir contra a fotodegradação de materiais poliméricos transparentes.

Os êxitos alcançados na reprodutibilidade dos experimentos se deram devido à adoção na padronização de alguns detalhes da metodologia com destaques para:

A metodologia realizada para cálculo do fator de qualidade pode ser considerada com um ponto forte desta pesquisa. Sem ela iria ser muito difícil fazer as análises dos desempenhos das amostras. É um produto criado nesta pesquisa que pode ficar como um marco nas utilizações desta natureza.

Pelo desempenho apresentado e comparado com os resultados de fotodegradação da pesquisa de Carvalho (2011) (Carvalho, 2011; Carvalho et al., 2012) espera-se que um compósito envolvendo polímero transparente com o quartzo como estabilizante irá proporcionar a redução da fotodegradação.

Os autores agradecem à FAPES, CAPES, CNPq e FINEP pela compra dos equipamentos e insumos utilizados.

Desempenho térmico de edificações

Parte 3: Zoneamento bioclimático brasileiro e diretrizes construtivas para habitações unifamiliares de interesse social, (2015).

Callister, W. D. J. (2008). Ciências e Engenharia de Materiais (7 ed.). Rio de Janeiro: LTC.

Carvalho, I. A. S. (2011). Análise da fotodegradação de compósitos de EVA e partículas nanométricas e submicrométricas de quartzo irradiado e não irradiado com raios gama para uso em encapsulamento de células fotovoltaicas. (PhD in Materials Science), REDEMAT - UFOP, UEMG, CETEC, Belo Horizonte.

Carvalho, I. A. S., Muniz, E. P., Lameiras, F. S., Gouveia, V. J. P., & Branco, J. R. T. (2012). Optical Absorption Behavior of Nanoparticles Produced from Gamma Irradiated and Unirradiated Quartz by α-Al2O3 Balls Milling for Solar Cells Encapsulation. Journal of Materials Science and Engineering A, 2 (3), 322 - 333.

Czanderna, A. W., & Pern, F. J. (1996). Encapsulation of PV modules using ethylene vinyl acetate copolymer as a pottant: A critical review. Solar Energy Materials and Solar Cells, 43(2), 101-181.

HOLLER, F. J., SKOOG, D. A., & CROUCH, S. R. (2009).Princípios de Análise Instrumental (6th Edition ed.). Porto Alegre: Bookman.

Lopez, R. A. (2012). Energia solar para produção de eletricidade. (1 ed.). São Paulo: Artliber Editora Ltda.

Oreski, G., & Wallner, G. M. (2005). Delamination behaviour of multi-layer films for PV encapsulation. Solar Energy Materials and Solar Cells, 89(2-3), 139-151.

Papavassiliou, G. C. (1984). Optical Properties of Small Inorganic and Organic Metal Particles. Prog. Solid State Chemistry, 12, 185 - 271.

Preusser, F., Chithambo, M. L., Götte, T., Martini, M., Ramseyer, K., Sendezera, E. J. (2009). Quartz as a natural luminescence dosimeter. Earth-Science Reviews, 97(1–4), 184-214.

Santos, C. C. d., Valentina, L. V. O. D., & Souza, R. O. d. (2015). Caracterização do resíduo pó de exaustão de fundição na indústria da construção civil. Espacios, 36(5), 9.

1. Professor da Universidade Federal do Espírito Santo, campus de São Mateus, doutor em Físico Química pela Universidade do Estado de São Paulo. Estuda espectroscopia no visível e infravermelho de materiais diversos. Email: eduardo.muniz@hotmail.com

2. Professor da Universidade Federal do Espírito Santo, campus de São Mateus, doutor em Engenharia Química pela Universidade Estadual de Campinas. Desenvolve pesquisa em aproveitamento de rejeitos e estudos ambientais.

3. Professor do Instituto Federal do Espírito Santo (IFES), Campus São Mateus. Mestre em Energia pela Universidade Federal do Espírito Santo, campus de São Mateus. Participa do Núcleo de Estudo e Pesquisa em Energia (NEPE) do IFES.

4. Professor da Universidade Federal do Espírito Santo, campus de São Mateus, doutor em Engenharia de Materiais pelo Institut National Polytchnique de Lorraine - École National Superieur Des Mines de Nancy – França. Estuda propriedades físicas de sistemas nanoestruturados.