Vol. 38 (Nº 04) Año 2017. Pág. 5

Genilson TIBURSKI 1; Gilberto Tiago MOREIRA 2; Mehran MISAGHI 3

Recibido: 08/08/16 • Aprobado: 28/08/2016

RESUMO: O presente e artigo apresenta o desenvolvimento da integração entre dois softwares industriais: o ERP (Enterprise Resource Planning) e o SCADA (Supervisory Control and Data Acquisition). A ideia principal é criar um método capaz de apresentar dados produtivos em tempo real, já que atualmente várias empresas empregam o ERP apenas para emitir relatórios diários de desempenho produtivo dos equipamentos do chão de fábrica. Este processo, na grande maioria, é realizado de forma manual, em que, o operador extrai os dados da produção e os entrega ao responsável pelo abastecimento do ERP. No ambiente escolhido para a aplicação deste estudo, este processo dura em média 20 horas, ou seja, o feedback do equipamento só é examinado no dia posterior. Realizando esta integração seria possível que o ERP acessasse o banco de dados do SCADA coletando os dados de operação e produção, em uma comunicação em rede. Todos estes dados seriam transmitidos em tempo real e posteriormente armazenados em um banco de dados. Estes dados auxiliariam principalmente os profissionais das áreas de manutenção assim como os operadores do equipamento, fornecendo dados atualizados sobre a situação do equipamento, bem como no abastecimento em tempo real do ERP, diminuindo gradativamente o tempo usado no abastecimento manual dos dados coletados. De maneira geral este estudo tem como finalidade apresentar os pontos relevantes que esta integração pode proporcionar, auxiliando na identificação da disponibilidade produtiva, um dos parâmetros utilizados no OEE (Overall Equipment Effectiveness). Em meio ao estudo pode-se afirmar que a elaboração de um sistema de supervisão alinhado ao controle de desempenho produtivo agrega valor significativo aos Softwares ERPs, os quais ainda não dispõem de uma ferramenta que possibilite a informação do desempenho produtivo em tempo real. Este sistema pode trazer vantagens significativas como agilidade no abastecimento, segurança nas informações, segurança contra abastecimento de dados incoerentes e a possibilidade de tomada de decisão em um curto período de tempo.

|

ABSTRACT: This study presents the development of integration between two industrial software, ERP (Enterprise Resource Planning) and SCADA (Supervisory Control and Data Acquisition). The main idea is to create a method capable of displaying production data in real time, as today in many companies ERP has as one of its main functions, issue daily reports of productive performance of the plant floor equipment. This process, in most cases, is done manually, where the operator extracts the data production and delivery to the responsible for the ERP supply. In the environment chosen for this application process lasts on average 20 hours, i.e., the feedback of the equipment will be examined only in the previous day. This integration enables the ERP access the SCADA database in its main task collects operating data and production, in a communication network. All these data are transmitted in real time and then stored in a database. These data help mainly professionals from maintenance areas as well as equipment operators, but this analysis can also be used for the supply of real-time ERP, gradually decreasing the time spent on manual supply of ERP. Generally this article is intended to present the relevant points that integration can provide, assisting in what concerns the production availability of the parameters used in the OEE (Overall Equipment Effectiveness). Amid the estufo it can be said that the development of a monitoring system aligned to control production performance adds significant value to ERP software, which still do not have a tool that enables the production performance information in real time, bringing significant advantages as agility in supply, information security, security against supply of inconsistent data and the possibility of decision-making in a short period of time. |

A busca por métodos para o desenvolvimento de um sistema produtivo eficiente é uma constante no dia a dia de uma empresa uma vez que elas não necessitam somente de profissionais agentes dos ramos de Planejamento e Controle de Produção (PCP), como também na buscar por novas tecnologias para o desenvolvimento de uma ferramenta eficiente, que garanta a agilidade na troca de informações no que se diz respeito ao desempenho de equipamentos e processos.

Esta situação não é uma realidade na grande maioria das empresas da região norte de Santa Catarina, pois ela ainda não está difundida em softwares de gestão (ERP). Em várias empresas, há um atraso na medição dos dados de produção, ,pois em todo o processo há a coleta e o abastecido dos mesmos de forma manual não garantindo a precisão e a confiabilidade dos dados fornecidos. Para apoiar este processo, a implantação de ferramentas de Tecnologia de Informação (TI), tais como Gerenciamento de Ciclo de Vida do Produto (PLM) e Manufacturing Execution Systems (MES), são necessários. No entanto, a eficácia de tais instrumentos pode ser acrescida, se eles forem capazes de trocar informações entre si. Essa integração fornece os designers com um feedback do chão de fábrica, o que possibilita a melhora na qualidade do produto e do desempenho do processo, e proporciona um demonstrativo de informações capaz de auxilar na tomada de decisão em meio a problemas inerentes ao baixo desempenho. (RUFFA et al, 2015)

Para aumentar a eficiência produtiva através das medições de desempenho, vários métodos são estudados, destacando neste caso softwares de gerenciamento e controle que tem por finalidade amortizar a distância e o atraso da comunicação entre a linha de produção e o gerenciamento produtivo. (AZEVEDO, 2012).

Sabe-se que um processo só é eficiente se seus equipamentos são eficientes, e se eles trabalham no tempo medido e padronizado. Assim, percebe-se que as estratégias têm função relevante no processo produtivo (PENIAK et al, 2012).

Sendo os dados coletados por meio do software SCADA os mesmos são enviados ao ERP que fará a análise da eficiência produtiva. Estudos como de Hernandes (2011), comprovam o aumento da produtividade em até 10% em sistemas integrados ao chão de fábrica, com a coleta e a análise dos dados em tempo real. Seguindo os preceitos desta metodologia no presente artigo, serão abordados os pontos positivos que um sistema de supervisão pode fornecer ao processo produtivo, com foco principal ao desempenho do equipamento em tempo real.

Para Kalinowski et al (2015), garantir informações confiáveis em um curto espaço de tempo exige acesso direto aos dados coletados no chão de fábrica. Estes dados podem ser importados a partir de fontes externas ou inseridos diretamente pelo usuário. Uma tarefa eficaz como essa, demanda um sistema de informação coerente, e é realizada principalmente sob a forma de um sistema integrado baseado em uma base de dados comum, central ou distribuída. Algumas empresas, no entanto, ainda não contemplam este tipo de sistema de informação e utilizam softwares separados com bancos de dados locais ou mesmo uma única documentação em meio físico. O abastecimento de dados por este sistema é feito de forma manual ou copiado periodicamente em bancos de dados de sistemas de produção. Sem esta infraestrutura adequada de interfaces de troca de dados de recursos reduz-se significativamente a utilidade do sistema de agendamento e contribui para os atrasos no processamento de dados e de resposta aos eventos inesperados. A falta de acesso a dados em tempo real dificulta a tomada de decisões corretas em todos os níveis da administração (KALINOWSKI, 2015).

A falta de um ambiente integrado exige a aquisição de dados de sistemas independentes. Em seguida, é necessário levar a cabo o processo de mapeamento de dados, a fim de transformar a precisão da estrutura interna do sistema e testar a integridade dos dados. Integração ao nível da troca de dados entre os sistemas podem ser realizadas de diferentes formas:

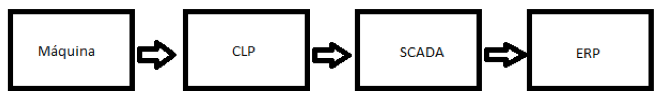

A fim de proporcionar o acesso aos dados em tempo real é necessária integração entre os softwares associados a outros sitesmas, tanto no domínio da preparação e técnica organizacional e controle da produção, como por exemplo, ERP e SCADA.

Figura 1- Integração entre softwares

Fonte: o Autor (2016).

Como pode ser observado na figura 1, para que o ERP perpetue a coleta de dados em tempo real é necessário que exista comunicação direta com o chão de fábrica uma vez que o ERP não dispõem de tal ferramenta. Para tanto, utiliza-se as ferramentas disponibilizadas pelo software SCADA, que realiza a coletada de dados por meio da integração com o CLP e os periféricos. Todas estas informações são armazenadas em um banco de dados, e para que a integração entre o ERP e a SCADA tenha exito é necessária compatibilidade destes bancos de dados.

Slack (2010) informa que vários setores industriais trabalham diariamente com inúmeros dados e variáveis para cálculos e análises, portanto nada mais natural que este departamento necessite auxílio de uma ferramenta que permeie o desenvolvimento e o cumprimento de tarefas referentes ao Planejamento e Controle da Produção. Como exemplo de uma tarefa do PCP, pode-se citar a emissão de uma ordem de produção de um determinado produto, que por sua vez desencadeará todo um processo de cálculo de necessidades pela estrutura do produto, checando os subitens até chegar à matéria prima e gerando solicitação de compra, esta necessidade se dá desde a década de 60.

O MRP permite que as empresas calculem quantos materiais de determinado tipo são necessários para fabricar determinado produto e em que momento eles serão empregados. Para fazer isso, ele utiliza os pedidos em carteira, assim como uma previsão para os pedidos que a empresa acredita que receberá. O MRP verifica, então, todos os ingredientes ou componentes que são necessários para completar esses pedidos, garantindo que sejam providenciados a tempo.

Na década de noventa outros módulos começaram a ser acrescidos aos sistemas MRP II tais como módulos de controladoria, compras, finanças, comercial, recursos humanos, engenharia e contábil. A integração desses sistemas capazes de atender às necessidades de informação de diversas áreas das empresas passou a ser denominada de Enterprise Resource Planning (ERP) (CASTRO, 2016).

O sistema ERP é constituído pela técnica e aplicação dos conceitos do MRP, possuindo deficiência na suposição dos leads times constante na produção. Este problema faz com que o planejamento da produção não demonstre as variações que podem ocorrer com a carga da fábrica, disponibilidade de pessoal e outros recursos de produção (CASTRO, 2016).

O termo SCADA vem do inglês “Supervisory Control And Data Acquisition”, ou Controle Supervisório e Aquisição de Dados e se define como um sistema que permite supervisionar e controlar um processo produtivo que possui uma célula de manufatura integrada (CLP, RTU, IED). Através desses equipamentos faz-se a aquisição de dados dos dispositivos de campo como, por exemplo, contagem de peças, monitoramento de tempo entre outros. As informações coletadas são manipuladas, analisadas, armazenadas e, posteriormente, apresentadas ao operador (COELHO, 2010).

Conforme Constain (2011), os sistemas SCADA são sistemas que utilizam tecnologias de computação e comunicação para automatizar o monitoramento e o controle de processos industriais, efetuando a coleta de dados, que são apresentados de modo amigável para o operador, através de Interfaces Homem Máquina (IHM). Dentre esses processos encontram-se os sistemas de manufatura, cuja dinâmica, sob a ótica do problema de coordenação, os enquadra na classe de Sistemas a Eventos Discretos (SED). A Teoria de Controle Supervisório (TCS) baseia-se em modelos de autômatos e linguagens para síntese de supervisores ótimos para SED que podem ser traduzidos em código estruturado para controladores lógicos programáveis (CLP).

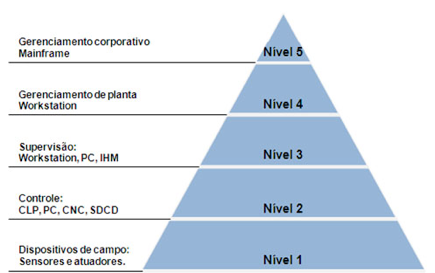

Figura 2- Pirâmide de Processos

Fonte: adaptado de Moraes (2012).

Na figura 2 apresentam-se os níveis de processo de um sistema de integração de processos. No nível cinco encontram-se a administração dos recursos para a empresa, que representam a gestão de vendas e o financeiro. No nível 4 apresenta-se o responsável pelo planejamento e o controle de produção, realizado pelo controle a logística de suprimentos. Ambos os níveis dependem das informações coletadas e armazenadas no banco de dados do SCADA, que estão relacionadas a todos os processos realizados pelos níveis um e dois que comportam os elementos de controle automático das atividades da planta, como CLPs, bem como, os elementos controláveis como máquinas e atuadores e os elementos de entrada de sinais como sensores. (MORAES, 2012).

Esses sistemas possibilitam a integração entre homem e máquina, permitindo ao usuário o acesso a todas as informações do processo, assim como a possibilidade de paradas de emergência e start do equipamento.

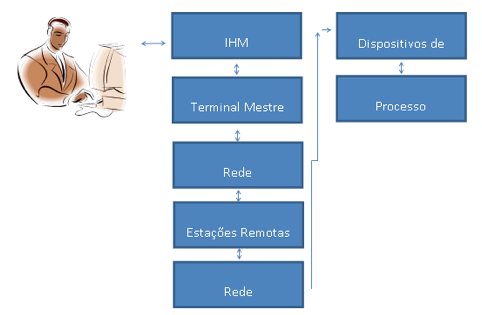

Figura 3 – Fluxograma de funcionamento de um sistema SCADA integrado

Fonte: alterado de Moraes (2012).

O organograma apresentado na figura 3 explica a arquitetura de um sistema SCADA, partindo da base de supervisão e controle que demonstra as etapas de todo processo hierárquico de comunicação. Todos os dispositivos estão relacionados ao operador que concretiza a gestão do processo interagindo diretamente com o processo por meio da IHM, fornecendo ao gestor as informações coletadas. Para que estes dados sejam observados, a IHM é conectada a um terminal mestre, que pode ser um CLP ou um controlador que processa as informações por meio de uma rede de transmissão de dados que permite o acesso aos equipamentos de campo, sendo estes sensores específicos a função aplicada. Através destes dispositivos é possível monitorar todo o processo em tempo real e em distâncias variáveis.

Manufacturing Execution System (MES) é um sistema integrado e informatizado, on-line, que reúne todos os métodos e instrumentos necessários para realizar a produção (OMAN, 2011). Eles surgiram para preencher a lacuna existente entre os sistemas de planejamento de manufatura: ERP, MRP, MRPII entre outros, que tem por finalidade controlar e gerenciar o estoque em processo de um chão de fábrica. Um MES mantém registro de todas as informações de produção em tempo real, recebendo dados atualizados de máquinas, robôs e empregados.

Os sistemas ERP não são apropriados para o controle do dia a dia de um chão de fábrica, e por esse motivo surgiu na década de 1990 um novo tipo de sistema para a indústria denominada MES (PENIEAK, 2012).

Segundo Oman (2011), um MES corresponde a um conjunto de sistemas informatizados que auxiliam os gerentes de produção a executar o plano da manufatura. Antes da existência do MES, as informações de gerenciamento de produção eram impressas em inúmeras folhas de papel ou em várias planilhas eletrônicas alimentadas por dados coletados manualmente no chão de fábrica. Esse excesso de informações desencontradas por muitas vezes não eram consideradas confiáveis, pois os dados eram normalmente desatualizados, volumosos e difíceis de assimilar. Além disso, parte da informação gerada era necessária somente a outros departamentos da empresa que não o chão de fábrica.

O MES é geralmente um sistema específico para cada tipo de sistema de manufatura, correspondendo à fronteira entre os planos provisórios e a realização dos mesmos.

A apreciação da eficiência dos sistemas produtivos é analisada como um tema de suma importância para as empresas. Pelo cálculo e monitoramento da eficiência produtiva dos recursos, pode-se avaliar a sua real eficiência, podendo, a partir deste tópico, elaborar planos de ação e soluções para os principais motivos de ineficiência da produção (BUSSO, 2012).

Como as informações para o cálculo correto da eficiência dos recursos nem sempre estão disponíveis nos sistemas corporativos das empresas, faz-se necessário coletar e analisar os dados dos recursos produtivos. A adoção de um sistema de medição correto e o gerenciamento de parâmetros-chave é capaz de contribuir para o aumento da produtividade tanto das áreas multifuncionais quanto da planta.

Uma das ferramentas mais importantes na filosofia TPM (Total Productive Maintence) é a Eficiência Global do Equipamento (OEE). O indicador OEE é resultado da multiplicação de três parâmetros que têm um papel relevante na filosofia TPM. (CASTRO, 2010).

De acordo com Busso (2012), os parâmetros utilizados na ferramenta OEE são listados e diagnosticados a seguir.

Neste artigo será abordado um dos três parâmetros apresentados anteriormente, o parâmetro Desempenho que por sua naturalidade fornece dados percentuais de produção em relação ao tempo medido no setup. Esta informação será disponibilizada para proporcionar aos operadores e ao gerenciamento da produção a situação real do equipamento em relação ao tempo do ciclo para produção de peças e lotes.

Figura 4 – Equipamentos necessários para processo de integração

Fonte: Autor (2016)

A figura 4 apresenta o organograma dos equipamentos necessários para a interação e transferência de dados.

Figura 5 – Logo da empresa desenvolvedora do Software ERP

Fonte: o Autor (2016).

A figura 5 apresenta a logomarca da empresa desenvolvedora de Softwares ERPs, que foi utilizada na aplicação do processo do presente estudo. O software em questão facilitou a transmissão dos dados já que estes trabalham com a base de dados através do SQLServer, compatível com o banco de dados utilizado no armazenamento de dados do software SCADA que será apresentado adiante.

Figura 6 – Torno Mecânico ROMI

Fonte: o Autor (2016).

A figura 6 apresenta o Torno ROMI utilizado para a usinagem de diversos tipos de peças. Este equipamento foi escolhido por disponibilizar um CLP integrado possibilitando a integração do sistema SCADA para a coleta de dados. Todavia quando o operador inicia o ciclo de usinagem, um temporizador é acionado parando apenas quando a máquina é desligada e a peça for retirada da máquina.

Figura 7 - Painel de controle Torno ROMI utilizando PLC300 WEG

Fonte: o Autor (2016).

A figura 7 apresenta o CLP PLC300 que faz do controle do Torno apresentado anteriormente. Nele são interligados todos os comandos de acionamento assim como os sensores responsáveis pela coleta de informações. O CLP também é responsável pela realização dos cálculos e realização do comparativo entre o tempo padrão de usinagem e o tempo real de usinagem realizado.

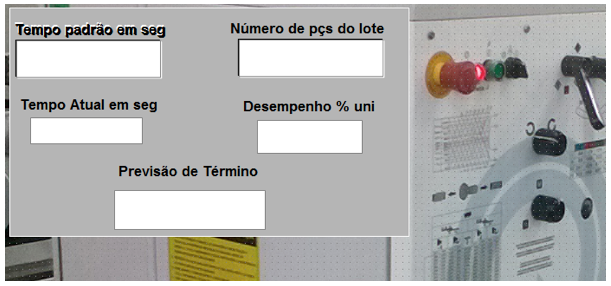

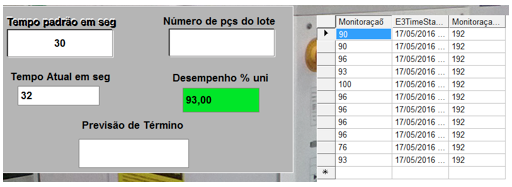

Figura 9 – Tela de interação

Fonte o Autor (2016)

Na tela principal apresentada na figura 9 encontram-se os displays de preenchimento e informação de dados que estão descritos a seguir.

O sistema está divido em hierarquias, em que o abastecimento de dados da ordem de produção fornecido pelo gestor do ambiente possui acesso restrito a tela. Para o operador estará disponível apenas a tela que demonstra os valores coletados em tempo real.

Os testes foram aplicados em um lote de peças de uma máquina que realiza a sua usinagem que possui um processo com tempo padronizado e cronometrado. O programa inicializa a contagem a partir do momento em que o operador inicializa a operação. Quando finalizada pelo operador, o temporizador interrompe a contagem e retém o tempo final. Este valor é enviado ao bloco de cálculo e disponibilizado posteriormente como porcentagem de desempenho produtivo. Após esta operação o valor é disponibilizado em uma tabela que se encontra no banco de dados stSqlServer do E3 e posteriormente coletada pelo software ERP através do servidor.

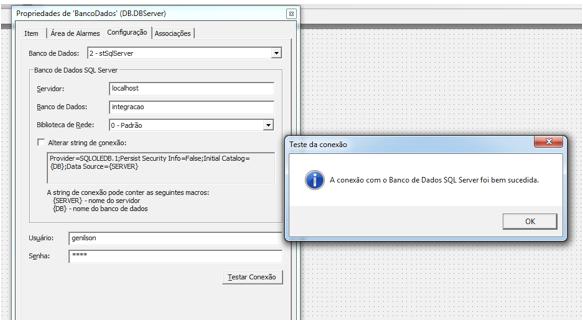

Figura 11 – Conexão entre banco de dados

Fonte: o Autor (2016).

A figura 11 apresenta o sucesso na conexão entre o banco de dados do SCADA e o servidor. A partir desta etapa a tabela apresentada na figura 12 será inserida neste banco de dados e posteriormente disponibilizada ao ERP.

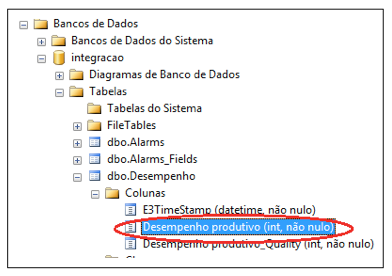

Figura 12 - Tabela com dados de desempenho produtivo do E3

Fonte: o Autor (2016).

Como pode ser visualizado na figura 12 a tabela apresenta os valores de desempenho produtivos fornecidos pelo E3. Esta tabela é enviada ao banco de dados SQL Server para que o software de Gestão ERP colete os dados e possa gerar o relatório.

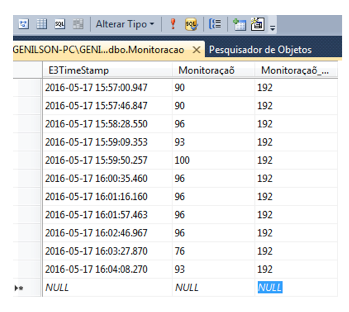

Figura 13 - Dados disponíveis no SQLServer

Fonte: o Autor.

Os dados apresentados na figura 12 são disponibilizados ao servidor criado no SQL Server, em que foram geradas as tabelas de dados, e que são disponibilizadas ao software ERP para emissão de relatórios.

Figura 14 - Tabela SQL Server

Fonte: o Autor (2016).

Como apresentado na figura 14, o relatório do software ERP é elaborado a partir da tabela gerada pelo E3 e salva no banco de Dados do SQL. Neste momento ficam disponíveis para que o ERP acesse colete os dados e por fim emita o relatório. Estes dados que são fornecidos pelo sistema supérvisório geram um segundo relatório que apresenta o tempo real de cada unidade assim como o desempenho produtivo unitário e geral do lote, afim de corrigir e administrar a produção em tempo contínuo. Ele não recebe as informações apenas no término do lote e sim em meio a qualquer operação e peça, garantindo uma gestão mais aprimorada, com dados confiáveis e sem atraso nas medições de desempenho do equipamento.

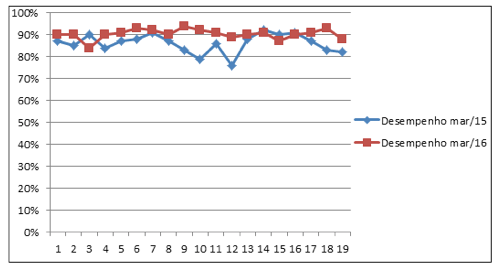

Figura 15 - Comparativo de Desempenho

Fonte: o Autor (2016).

A figura 15 apresenta um gráfico com a coleta dos dados do desempenho produtivo de determinado equipamento em que se pecebe uma melhora significativa após a implantação da integração dos softwares.

O que é apontado pelos gestores e operadores é que a visulização do processo em tempo real possibilita a auto administração do tempo e métodos para produção e a tomada de decisão para a correção de falhas no processo.

No exemplo apresentado hove uma otimização no processo de até 4%. Para uma análise de retorno utilizou-se uma OP, onde o custo de operação proposto anteriormente era de aproximadamente R$14.329,12. Com a otimização em 4% garantiu-se um resultado positivo de R$ 573,12, provando a eficacia da integração dos softwares.

Com base nas atividades de pesquisa concretizadas e nos testes realizados verificou-se que a integração do ERP com um software de chão de fábrica implantado no controle de produção contribuiu para o monitoramento da produção em tempo real. Esta ferramenta ainda é pouco difundida no ambiente de trabalho dos softwares ERP, que gerenciam o andamento da produção industrial e são capazes de medir o desempenho da produção do equipamento. Com a integração entre ERP e SCADA possibilita esta coleta de dados em tempo real onde percebe-se uma otimização nas tomadas de decisão em casos de falhas, mudanças no processo, ou paradas inesperadas, perpetrando com que os gestores adotem medidas imediatas para a solução do problema.

Outra melhoria identificada é a segurança e a confiabilidade dos dados em relação a fraudes ou erros de digitação do operador, quanto aos dados anotados de forma manual. Isto se dá ao fato do sistema possuir um banco de informações extremamente confiável, que permite também a obtenção de relatórios durante o processo. A comunicação é eficaz e confiável tonando-se uma ferramenta de base para a tomada de decisão pelos operadores e gestores com relação ao equipamento e o processo.

Em um ambiente industrial com aplicação em campo os resultados são amplamente positivos, pois essa integração fornece aos designers um feedback do chão de fábrica, permitindo a melhoria contínua da qualidade do produto e do desempenho do processo, bem como para reagir rapidamente diante de possíveis flahas do processo.

A .P. Puvanasvaran; C. Z. Mei; V. A. Alagendran. (2013) “Overall Equipment EfficiencyImprovementUsing Time Study in na AerospaceIndustry”, The MalaysianInternationalTribologyConference 2013, MITC2013, Procedia Engineering 68 (2013) 271 – 277.

ALMEIDA, M. G. Integração de Sistemas de informação: Uma proposta metodológica. 2010. 92p. Dissertação de Mestrado (Mestrado em 2010) - Universidade Federal do Paraná, Curitiba, 2010.

AlokMathur, G. S.; Dangayach, M. L.; Mittal, Milind K. Sharma. (2011) "Performance measurement in automated manufacturing", Measuring Business Excellence, Vol. 15 Iss: 1, pp.77 – 91.

BAUMGARTEN, Christina. A indústria da automação e informática em Santa Catarina. Blumenau: HB, 2011. 112p. ISBN 9788586864711.

BUSSO, C. M. Aplicação do Overall Equipment Efecctiveness (OEE) e suas derivações como indicadores de desempenho global da utilização da capacidade de produção. 2012, 135p. Dissertação de Mestrado (Mestrado em 2012). Universidade de São Paulo, 2012.

CASTRO, A, P, B. Implementação de metodologias Lean e desenvolvimento de processos de medição do OEE. 2016, Dissertação de Mestrado. U. PORTO Faculdade de Engenharia. Universidade do Porto. 2016.

CONSTAIN, N. B. P. Integração de Sistemas SCADA com a Implementação de Controle Supervisório em CLP para Sistemas de Manufatura. 2011. 143p. Dissertação (Mestrado em 2011) — Universidade Federal de Santa Catarina, Florianópolis, 2011.

CORRÊA, Henrique L.; GIANESI, G. N. Just in time, MRP II e OPT: um enfoque estratégico. 2. ed. São Paulo: Atlas 1996.

D’ANTONIO, G.; BEDOLLA, J. S.; GENTA, G.; RUFFA, S.; BARBATO, G.; CHIABERT, P. PASQUETTAZ, G. PLM-MES integration: a case-study in automotive manufacturing. Reference Paper, 2015.

GUELBERT, M. Proposta de integração de ferramentas na produção em médias empresas. 2008. 249p. Tese de Doutorado (Doutorado em 2008). Universidade Federal de Santa Catarina, Florianópolis, 2008.

HERNANDES, Danniel de Souza, Análise do impacto produtivo da implantação de um sistema de coleta de dados em tempo real integrado com ERP. Universidade Nove de Julho ‐ UNINOVE,SãoPaulo,2011.

JOHNSON, H. T. & KAPLAN, R. S. RelevanceLost: The RiseandFallof Management Accounting. Boston: Harvard Business School Press, 1987.

JONSSON, P. & LESSHAMMAR, M. Evaluationandimprovementof manufacturing eficiência measurement systems – The role of OEE. Internacional Journalofoperation&Production management,1999.

KALINOWSKI, K.; GRAWOBIK, C.; KEMPA, W. The role of the production scheduling system in rescheduling, Modern Technologies in Industrial Engineering (ModTech2015).

KAPLAN, Robert S.; NORTON, David P. A estratégia em ação. 15. ed. Rio de Janeiro: Campus, 1997.

KOWATA, Tomomi Elisabete. Metadados de Banco de Dados Relacionais: Extração e Exposição com o Protocolo OAI-PMH. Universidade Federal de Goiás. Goiânia 2011.

MORAES, Cícero Couto de; CASTRUCCI, Plínio. Engenharia de automação industrial. 2. ed. Rio de Janeiro (RJ): LTC, 2012. 347 p. ISBN 8521615329.

MOREIRA, Daniel Augusto. Administração da produção e operações. 2. ed. São Paulo (SP): Cengage Learning, c2008. xii, 624 p. ISBN 9788522105878.

NAKAJIMA, S. Introductinto TPM, Productivity Press. Cambridge: MA, 1993.

OMAN, Simon. Application of intermediate document message in the process of enterprise resource planning and manufacturing executing system integration. Problems of MANAGEMENT in the 21st century Volume 2, 2011.

PENIAK Peter.; FRANEKOVÁ, Mária.; LÜLEY, Peter. Possilibities of control and information systems integration within industrial applications area, University Of Žilina, Faculty Of Electrical Engineering, Dept. of Control & Information Systems, Žilina, Slovakia Evpú A. S., Trenčianska 19, 018 51 Nová Dubnica, Slovakia, 2012.

SANTOS, J.;WYSK R. A.; TORRES, J. M. Otimizando a produção com a metodologia Lean. São Paulo: Leopardo, 2009.

SLACK, N. Vantagens competitivas em manufatura: atingindo competitividade nas operações industriais. São Paulo, Atlas, 2010.

SOPKO, Joseph A.; MCDEVITT, Kevin. Acelerando a maturidade em gerenciamento de projetos na Siemens. Mundo PM, Curitiba, v.6, n.31, p.8-16, fev./mar. 2010.

1. Programa de Mestrado Profissional em Engenharia de Produção, Centro Universitário Tupy – UniSociesc, Joinville, Brasil. Email: genilson.tiburski@edu.sc.senai.br

2. Programa de Mestrado Profissional em Engenharia de Produção, Centro Universitário Tupy – UniSociesc, Joinville, Brasil. Email: gilberto.moreira@edu.sc.senai.br

3. Programa de Mestrado Profissional em Engenharia de Produção, Centro Universitário Tupy – UniSociesc, Joinville, Brasil. Email: mehran@sociesc.org.br