HOME | ÍNDICE POR TÍTULO | NORMAS PUBLICACIÓN

HOME | ÍNDICE POR TÍTULO | NORMAS PUBLICACIÓN Espacios. Vol. 37 (Nº 38) Año 2016. Pág. 27

Wesley Felix FERREIRA; Gislaine Camila Lapasini LEAL 1; Syntia Lemos COTRIM; Edwin Vladimir Cardoza GALDAMEZ

Recibido: 19/07/16 • Aprobado: 11/08/2016

RESUMO: Este estudo aborda a redução do tempo total de setup de troca de moldes em uma máquina injetora. O estudo foi conduzido por meio de eventos Kaizen e baseado no método SMED. O resultado obtido foi uma redução de 75% no tempo de atuação da equipe de troca de moldes. Além disso, a redução de custo gerado com mão-de-obra por troca após as melhorias obtidas é de aproximadamente 72,25%. |

ABSTRACT: This study is an approach of the total time reduction on mold exchange setup in an injection machine. The study was conducted by Kaizen events and based on the SMED method. The result was a 75% reduction in operating time of the mold exchange team. In addition, the cost reduction generated with work force for exchange after the improvements is approximately 72.25%. |

A busca pela eliminação dos desperdícios gera o diferencial entre as empresas, o que propicia a sobrevivência e obtenção de maiores lucros na organização através da flexibilidade dos processos existentes. Para que se possa atendera esta variabilidade programada de produtos e suas quantidades nos prazos solicitados a satisfazer às necessidades dos clientes, demanda-se um tempo de serviço prestado na requisição, preparação e alteração do ferramental ou matéria-prima da máquina. Este período denomina-se tempo de setup, onde para cada item produzido são necessários tipos de preparação diferentes, definindo assim a dificuldade encontrada de adaptação no atendimento às programações de produção com um grande número de variáveis produtos.

Este trabalho apresenta uma intervenção no processo de Injeção Plástica, onde são abordadas as atividades da equipe de Troca de Moldes em busca da redução de seu tempo de setup devido cerca de 80% da área fabril ser composta por máquinas injetoras. O foco é a melhoria dos tempos das trocas de moldes buscando assim aproveitar ao máximo de cada máquina disponibilizando-as para uma maior variedade de produtos visto que o tempo disponível de cada uma tende a aumentar.

O Single Minute Exchange of Dies (SMED) foi a principal ferramenta utilizada para alcançar a maior variabilidade possível de produtos em linha através da flexibilidade dos moldes em máquina reduzindo cada vez mais os estoques e os materiais em processo não interrompendo o fluxo do processo produtivo. O trabalho analisa por meio do Diagrama de Causa e Efeito os motivos dos principais impactos evidenciados em Pareto das paradas da máquina estudada. Com a preparação e execução de evento Kaizen com a equipe local, é implantada a ferramenta Lean “SMED” suportada pela metodologia 5S identificando as oportunidades de redução de tempo de setup durante as trocas de moldes (trabalho este realizado pela equipe de setup).

Este texto encontra-se estruturado em três seções, além desta introdutória. A seção 2 destaca o referencial teórico. Na seção 3 a pesquisa de campo conduzida é apresentada. Por fim, na seção 4 são apresentadas as considerações finais, destacando as dificuldades, limitações e oportunidades de trabalhos futuros.

A produção enxuta surgiu do esforço da Toyota para a eliminação do desperdício e aumento da eficiência da produção, segundo Kotani et al., (2007), ao reduzir os desperdícios, os custos também seriam reduzidos. Eroglu e Hofer (2011) apontam que existe uma conexão natural entre a redução de estoque e a manufatura enxuta, portanto, é esperado que o estoque reduza ao implementar técnicas e práticas de produção enxuta, o que resultará numa melhora operacional. A metodologia também pode ser considerada dentro da estrutura organizacional da empresa adaptando-a com estágios na área estratégica de empresas (FOGLIATTO e FAGUNDES 2003; IDROGO et al., 2008).

O SMED é uma metodologia desenvolvida por Shingo (1985), e que possui por meta a redução do tempo de troca de ferramentas para apenas um digito, ou seja, menor que dez minutos (McIntosh et al., 2000). Claunch (1996) sugerem o uso de filmagem como estágio da metodologia. A metodologia visa segregar as atividades entre as possíveis de serem executadas com o equipamento em funcionamento e as atividades que só podem ser executadas com o maquinário paralisado (Sugai et al., 2007).

Leote e Pacheco (2014) destacam que o SMED é uma alternativa para flexibilizar a produção e aumentar a produtividade, através da redução de falhas e, principalmente, do tempo de setup. Com a redução do tempo de setup é possível realizar o nivelamento da produção e reduzir o tamanho dos lotes, consequentemente, o inventário e os custos relacionados a ele também são reduzidos. Sendo assim, desperdícios de superprodução podem ser minimizados e até eliminados com a utilização do SMED (SHINGO, 2000).

No desenvolvimento deste estudo foi utilizada a metodologia de pesquisa-ação, na qual segundo Mello et al (2012) o pesquisador se utiliza da observação participante e interfere no objeto de estudo de forma cooperativa com os participantes da ação para resolver um problema e contribuir para a base do conhecimento.

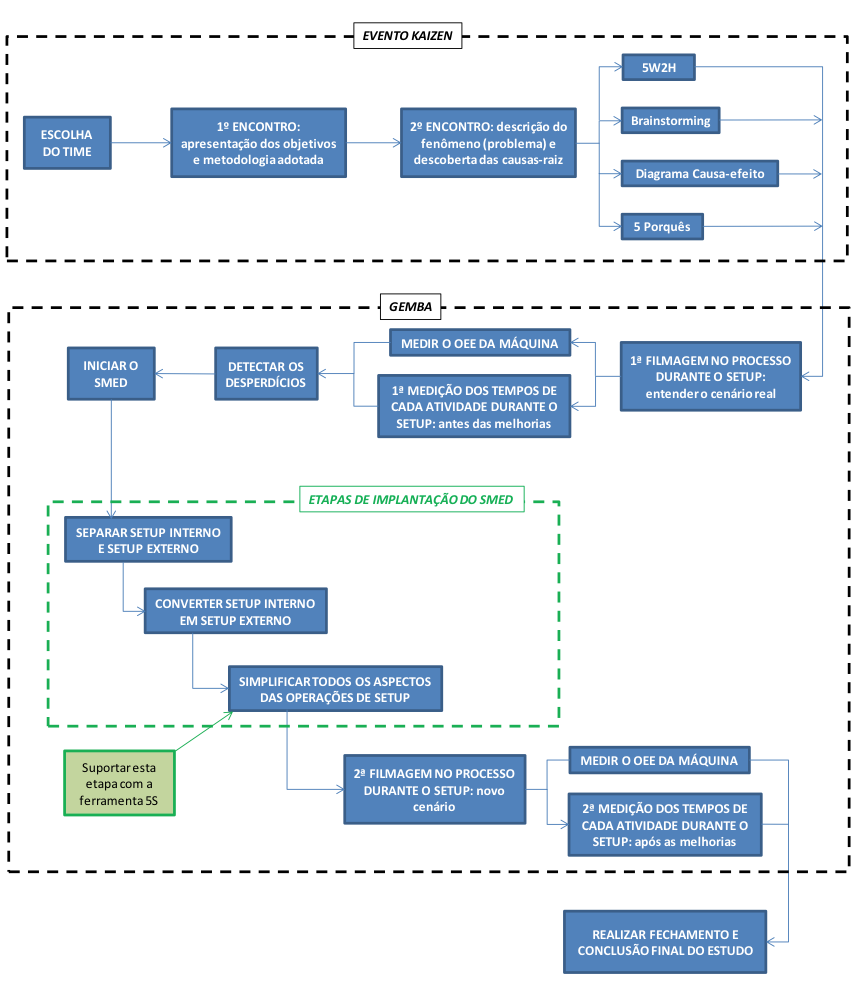

A implementação do SMED foi conduzida em duas etapas: i) evento kaizen onde ocorreu o diagnóstico, análise dos problemas e elaboração do plano de ação; ii) gemba: execução do plano de ação com implementação do SMED (Figura 1).

Figura 1: Metodologia de trabalho.

A extração dos tempos de setup interno e setup externo do processo foi realizada a partir de uma filmagem inicial entre a troca dos moldes estudados. Reprisando o filme tornou-se mais fácil a extração destas informações, onde com frases diretas e objetivas foram descritas em planilhas todas as atividades envolvidas no setup, onde estas apresentavam as atividades desenvolvidas pelos trocadores de molde, operador de produção, alimentador de materiais e suporte da manutenção, onde ao lado de cada atribuição, também são distintos os tempos consumidos em cada etapa.

Observou-se que o trocador de molde “O” realiza um setup que envolve 10 atividades externas (preparação), com tempo de execução de 83 minutos e 18 segundos. Nota-se que durante a etapa de preparação há atividades que não agregam valor: busca por informações de planejamento; comunicação ao supervisor de produção do que se deve produzir; excesso de deslocamento e preparo de ferramentas para troca de moldes.

O trocador de molde “R” realiza um setup que envolve 10 atividades externas (preparação), com tempo de execução de 82 minutos e 37 segundos. O trocador de molde “Ri”, o operador de produção “V” e o suporte da manutenção “C” não possuem atividade de preparação, pois possuem funções de conferência e suporte técnico durante o setup interno aos demais trocadores e alimentador de matéria-prima. O alimentador “L” tem por função o preparo da matéria-prima e a limpeza do sistema até ao abastecimento da resina nos funis da máquina. O alimentador “L” realiza duas atividades de setup na fase de preparação (atividades externas) que totalizam 2 minutos e 36 segundos.

Após a preparação das ferramentas e utensílios necessários para a realização do setup, os colaboradores desenvolvem atividades com a máquina parada caracterizando assim as atividades internas do setup. As atividades de setup do trocador de molde “O” na fase de execução (atividades internas) totalizam 321 minutos e 42 segundos. É possível observar o desperdício no tempo de setup com a máquina parada (41 minutos e 14 segundos), onde é nítida a dificuldade com atividades de soltar e prender mangueiras.

O trocador de molde “R” executa atividades de setup na fase de execução (atividades internas) que totalizam 313 minutos e 23 segundos. Ao analisar as atividades deste operador observa-se três pontos factíveis de balanceamento. Além disso, nota-se a ociosidade do trocador de molde “R” onde o mesmo por alguns instantes fica aguardando o trocador de molde “O” desempenhar suas atividades.

O trocador de molde “Ri” atua como conferente de parâmetros de molde e máquina. Suas atribuições durante o setup interno envolvem a execução de duas atividades que totalizam 94 minutos e 44 segundos.

O operador de produção “V” desempenha oito atividades, que envolvem parada e reinício de máquina, cujo tempo de execução é de 176 minutos. Ao analisar as atividades observa-se que há tempo despendido no deslocamento do colaborador e na preparação de documentações para a próxima produção (formulários de acompanhamento de produção, formulário de peças não conformes, formulário de fechamento de cavidades do molde, formulário de inspeção e acondicionamento do produto).

A necessidade de alimentação do sistema com matéria-prima existe, porém não é desempenhada com os cuidados necessários para uma troca rápida entre as ferramentas. Como se tratam de áreas independentes (setup e materiais) dentro da empresa, os alimentadores acabam por não ter um retorno de quanto o seu trabalho impacta na otimização dos tempos de troca.

O alimentador “L” executa 6 atividades internas (execução), cujo tempo de execução totaliza 18 minutos e 24 segundos. O colaborador da manutenção “C”, suporta a equipe de setup com atuações nos sensores do molde, executa duas atividades que totalizam 1 hora. É perceptível que o tempo desprendido para estas atividades, devido à falta de padronização de pinagens, plugs e tomadas dos moldes, torna-se relativamente alto. Após a realização da troca de ferramentas, os trocadores de molde desempenham atividades de varredura dos parâmetros sistêmicos do equipamento junto ao operador de produção para início de uma nova confecção de tampas, onde são confrontados na tela do painel da máquina injetora características como avanço e recuo do canhão de injeção, pressão de injeção, pressão de recalque, curso de avanço dos fixadores de tampas, velocidade de pré-avanço do canhão de injeção, etc. A limpeza e guarda dos equipamentos retirados da máquina injetora que foram utilizados na última produção e as ferramentas manuseadas durante o setup para o novo molde, também são limpas e guardadas em seus respectivos locais. Com isto, o trocador de molde “O” realiza a remoção de resíduos (água, óleo) expelidos da máquina durante a alternância de mangueiras hidráulicas. Esse operador executa três atividades que totalizam 17 minutos.

O trocador de molde “R” realiza a ordenação das peças retiradas do molde que saiu da máquina em sua respectiva caixa e as guarda na sala de setup, assim como também faz a remoção e o transporte do controlador de temperatura retirado da máquina 305 alocando-o na sala de controladores de temperatura. Esse operador realiza três atividades que totalizam 22 minutos. Observa-se que devido à falta de padronização na ordenação e identificação das peças, um grande tempo é consumido para a guarda das mesmas.

O trocador de molde “Ri” por sua vez finaliza o setup realizando a conferência dos trabalhos de acabamento que os demais trocadores de molde realizaram. Esse operador realiza duas atividades que totalizam 77 minutos e 16 segundos. O tempo desprendido deste colaborador é interpretado como desnecessário nesta etapa, pois são atribuições que podem sem receio serem distribuídas aos demais colaboradores do setup como, por exemplo, operador de produção e demais trocadores de molde.

Os colaboradores envolvidos no trabalho durante a primeira filmagem não tinham contato com a metodologia SMED. Neste primeiro momento a observação foi focada na transparência, naturalidade entre a troca de moldes e na observância das oportunidades de melhoria. Foi possível constatar desperdícios de tempo alocados em ações que viraram rotina no chão de fábrica, como por exemplo, a busca de ferramentas, o deslocamento das pessoas envolvidas no setup, a preparação de documentações, o acesso a locais onde se encontravam os periféricos e insumos para o setup, etc.

Uma dificuldade típica que os trocadores de molde encontram durante a preparação das peças para realização de um setup é o movimento de peças pesadas alocadas em prateleiras onde a ponte rolante não tem curso para alcança-las. Devido ao peso excessivo, em alguns momentos era necessária a presença dos dois principais trocadores de molde para a movimentação das mesmas da prateleira até o molde, o que agravava ainda mais o tempo de setup externo

A falta de um fluxo de comunicação robusto entre o Planejamento e Controle da Produção (PCP) e a Produção, acarretou no aumento do tempo total de setup devido à falta do preparo de algumas ferramentas por não se ter a visão dos moldes que deveriam ser trocados com antecedência.

As intervenções paralelas eram quase que constantes durante o processo do setup. Colaboradores de outras linhas e setores passavam pelo equipamento e desviavam a atenção dos colaboradores do time com conversas e pedidos de ajuda para outros equipamentos que não eram prioridade naquele momento, situações que contribuíram para o aumento do tempo de setup interno. O alimentador “L” encontrou algumas dificuldades referentes ao sistema de abastecimento dos funis da máquina que por sua vez não era automático, tendo que o colaborador realizar em algumas etapas o preparo e inserção manual da matéria-prima.

Durante a coleta das primeiras amostras, percebeu-se que foram necessários ajustes de parâmetro de processo que não estavam salvos no programa da máquina. Uma intervenção técnica maior do trocador de molde “Ri” foi inevitável, no qual após a injetada do ciclo de liberação do produto, ainda teve de ir ao o Controle de Qualidade realizar a metrologia de algumas amostras antes da aprovação para o início da produção.

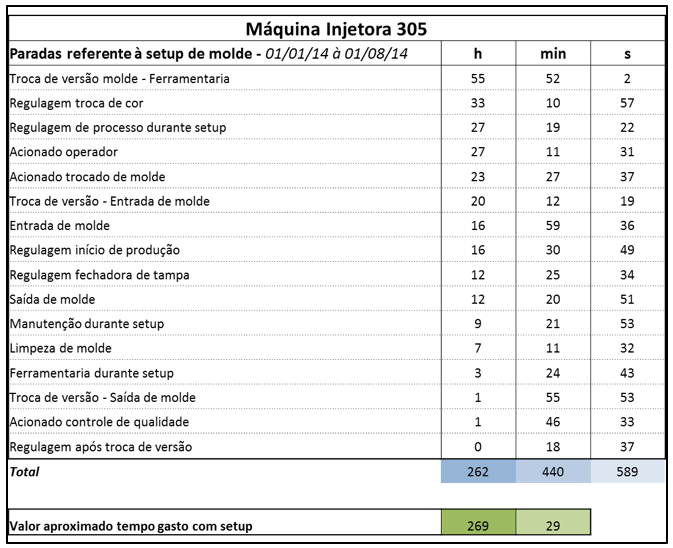

Após a análise dos problemas o time definiu atuar na máquina injetora 305 devido ao seu alto índice de paradas (31,93%). A disponibilidade da injetora 305 é de 2841 horas e foram utilizadas 1660 horas para produzir peças boas, o que gera um OEE de 58,45%. Ao avaliar as paradas do equipamento foi possível, por meio de um diagrama de Pareto, identificar os principais impactos que afetaram a queda da eficiência. A partir do diagrama de Pareto, foram extraídas 16 paradas que totalizavam 269 horas e 29 minutos gastos somente com atividades de setup (Tabela 1).

Tabela 1: Estratificação das paradas relacionadas ao setup de moldes.

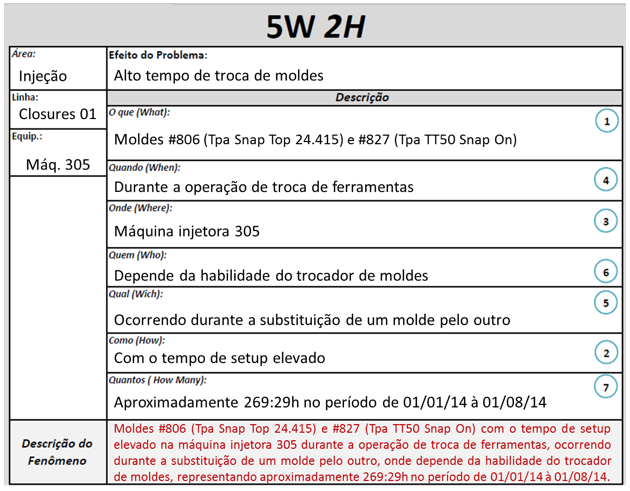

Para facilitar o entendimento da equipe e focar apenas na redução do tempo de setup, iniciou-se a etapa de planejamento do projeto seguindo o conceito da melhoria contínua (Ciclo PDCA) onde primeiro foi realizada a definição do problema em questão por meio da ferramenta 5W2H (Figura 2).

Figura 2: Plano de Ação

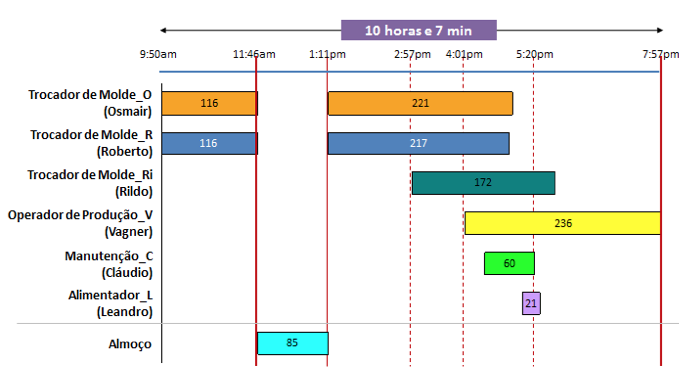

De acordo com a primeira filmagem o setup tem duração de 10 horas e 07 minutos (607 min) envolvendo os colaboradores técnicos do time (trocador de molde, operador de produção, suporte de manutenção e alimentador), onde cada um executa uma atividade específica conforme mostra a Figura 3.

Figura 3: Comparativo de horas por função durante a realização do setup na máquina 305

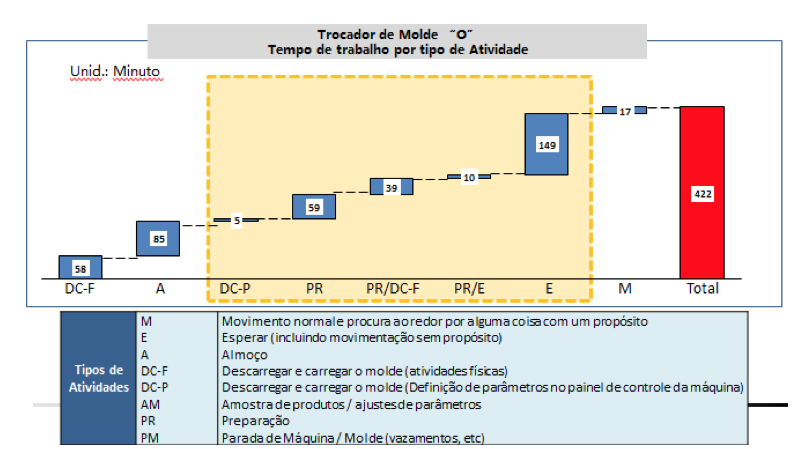

Adotou-se um método de explosão de apenas um dos colaboradores, onde o seu tempo total consumido foi explorado em pequenos fragmentos incluindo seus movimentos. A Figura 4 mostra o tempo de trabalho fracionado por tipo de atividade do trocador de molde “O”, onde é possível verificar que o tempo de espera é maior que o tempo de preparação + carregamento/descarregamento do molde, o que por sua vez contribui no aumento do tempo total do setup.

Figura 4: Gráfico de cachoeira explorando os tempos do trocador de molde “O”.

Neste momento observou-se que era conveniente explodir todas as etapas do setup executado em pequenos blocos, de maneira a facilitar o entendimento da equipe incentivando-os a detectar as atividades que estavam contidas dentro do setup interno e que poderiam virar setup externo, e as atividades que definitivamente poderiam ser eliminadas. Para tanto, utilizou-se o Mapa de Fluxo de Valor (MFV) para mostrar a sequência completa de cada atividade individual em ordem cronológica, a fim de atacar as causas de desperdício no processo por meio dos seguintes passos: i) interação direta do time de setup com o fluxo do processo na frente do MFV; ii) mostra dos valores positivos e negativos de cada atividade; iii) identificação das atividades internas que podem ser potencialmente movidas para externas, suprimidas ou fundidas; iv) visualização imediata no MFV das atividades de melhoria do processo de setup obtidas através do SMED.

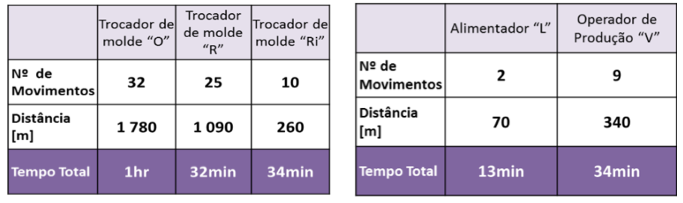

Finalizando a etapa de planejamento do Kaizen, se fez necessária a visualização dos desperdícios de tempo provenientes de movimentações desnecessárias ou muito longas devido à distância entre os postos de trabalhos. A Figura 5 destaca o número de movimentos, a distância percorrida e o tempo total gasto nos deslocamentos.

Figura 5 : Movimentos e o tempo total disposto para estes deslocamentos

3.4.1 Identificação da causa do problema

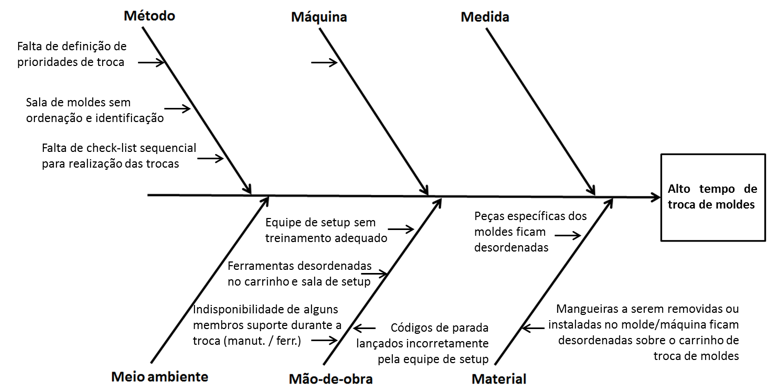

O brainstorming foi utilizado, durante a reunião do evento Kaizen para a identificação da causa do problema. As possibilidades de aumentar os tempos de setup identificadas foram distribuídas em um diagrama de causa e efeito (Figura 6).

Figura 6: Diagrama de Causa e efeito.

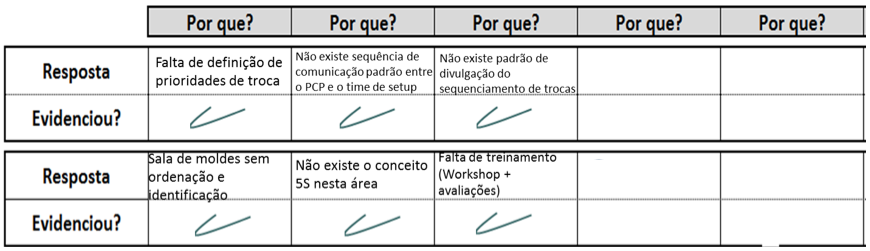

Durante a análise do diagrama surgiram probabilidades voltadas em maior concentração para o grupo de Método e Mão-de-obra. A indefinição de procedimentos de trabalho e a escassez de pessoas com maior qualificação no mercado acabam por facilitar uma pré-conclusão das análises. Mas ao ter a distribuição das hipóteses em um diagrama, é necessária a confirmação de cada uma de maneira individual buscando sempre sua confirmação através de evidências concretas. Para isto foi utilizada a ferramenta de análise “5 Porquês” onde perguntas foram realizadas sobre a causa de cada item do diagrama de Ishikawa até que se esgotassem as possibilidades por não se ter evidenciado, ou por ter encontrada a causa-raiz. A Figura 7 apresenta um fragmento da análise das hipóteses levantadas.

Figura 7: Fragmento da análise das hipóteses.

Não foi necessário chegar ao nível do quinto “porquê” para encontrar a causa-raiz das hipóteses listadas. Outro fator a considerar é a junção de algumas causas em uma única ação, isto devido à convergência que o problema dá para uma única fonte causadora, como por exemplo, falta de treinamentos e preparo da equipe de setup para a realização de uma troca de moldes com tempo reduzido, falta de padrão ou procedimento de trabalho, falta de definição de padrão para a guarda de ferramentas e periféricos, otimização de layout e salas de preparação de setup, etc.

A proposta de melhoria foi formulada a partir de três eixos:

A equipe desenvolveu as atividades descritas em cada ação do plano onde novamente foi marcada uma nova troca entre os moldes. Porém antes da realização da segunda filmagem agora com os métodos de SMED definidos e a equipe devidamente treinada, traçou-se uma perspectiva daquilo que era esperado ganhar com a implementação das ações. Este embasamento se deu através de conhecimento tácito daquilo que a equipe dominava sobre o processo de setup e a ferramenta utilizada para mapear foi o Mapa de Fluxo de Valor, onde cada um estimou o tempo para a execução de cada etapa. Com base nessa estimativa realizada foi possível vislumbrar uma economia de tempo de cerca de 377 minutos. Este tempo estimado foi utilizado para estabelecer a meta do projeto de redução do tempo total de setup.

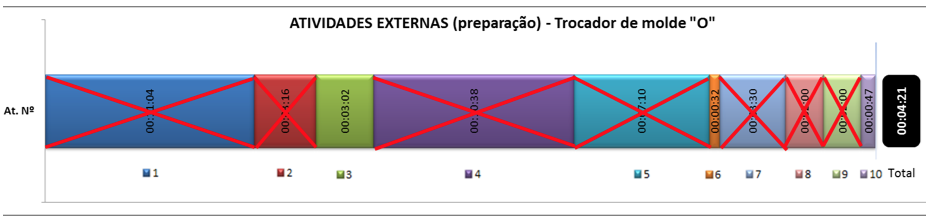

Com a liberação para o início de um novo setup e com todos os recursos a postos e a meta de redução do tempo total traçada (64% de redução do tempo total inicial), a equipe piloto de SMED novamente realizou os procedimentos e etapas para troca entre os moldes da máquina injetora 305. O trocador de molde “O” após a eliminação de etapas e o tempo consumido nas atividades externas durante a fase de preparação teve-se um tempo de 4 minutos e 21 segundos (Figura 8).

Figura 8: Atividades de setup do trocador de molde “O” na fase de preparação (atividades externas) após o SMED.

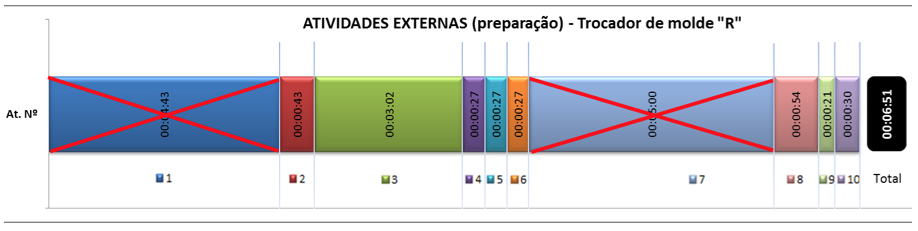

A padronização do layout e das ferramentas, contribuiu em muito para a redução do tempo de setup externo. Os deslocamentos pela busca dos periféricos e por equipamentos de transporte (ponte rolante e empilhadeira) tiveram um grande peso no resultado final por meio de suas reduções. Com as negociações da reserva destes maquinários entre as áreas (ferramentaria, produção e setup), ficou mais fácil trabalhar sob o planejamento destes horários já conhecidos pela equipe. O trocador de molde “R” após a eliminação de etapas obteve um tempo de execução de 6 minutos e 51 segundos, como pode ser visto na Figura 9.

Figura 9: Atividades de setup do trocador de molde “R” na fase de preparação (atividades externas).

Os deslocamentos na busca de liberação das salas de armazenamento dos moldes e controladores de temperatura foram solucionados com cópias das chaves realizados para o setor de setup. Assim, o tempo em que o trocador de molde “R” ficava ocioso à espera do trocador de molde “O”, foi extinto. Isto ocorreu, pois todos os recursos que eram necessários para a realização da tarefa do colaborador ao lado (caixa para coleta de água, poliondas de apoio para a queda das tampas injetadas, gabaritos para guia das furações dos moldes, etc.) já eram previamente preparados por este colaborador. Da mesma maneira que ocorreu durante a primeira filmagem, o trocador de molde “Ri”, o operador de produção “V” e o suporte da manutenção “C”, não apresentaram nenhuma atividade de preparação devido ter funções específicas de conferência e suporte técnico durante o setup interno aos demais trocadores e alimentador de matéria-prima.

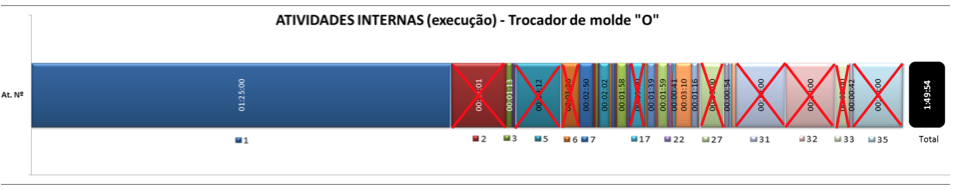

O alimentador “L” não teve a atividade de pega de sacos vazios na sala de materiais, pois os mesmos já se encontravam em um suporte fixado junto ao sistema de abastecimento alocado na parte traseira da máquina, onde definitivamente zerou-se o tempo utilizado anteriormente. A ação de desligar o dosador para cortar o suprimento ficou com menor tempo devido instalação de escada na lateral da máquina para facilitar o acesso ao botão de desligamento dos funis de matéria-prima, o que dantes era realizado quando o colaborador escalava a máquina pela lataria da mesma. Com estas ações foi possível reduzir o tempo das atividades de setup na fase de preparação (atividades internas) para 17 segundos. Com o carrinho de ferramentas organizado e sinalizado, a caixa de peças do molde ordenada e em local de fácil acesso, o gabarito para transporte e alocação das mangueiras preparado, o trocador de molde “O” executa suas atividades em 109 minutos e 54 segundos, como pode ser visto na Figura 10.

Figura 10: Atividades de setup do trocador de molde “O” na fase de execução (atividades internas).

A limpeza das resinas caídas dentro da máquina foi extinta devido ser uma ação já contemplada no checklist diário de limpeza entre os turnos. Assim como também não é mais necessária a conferência do posicionamento de todas as conexões do molde visto que gabaritos de coordenadas foram instalados na máquina afim de reduzir este fator contribuinte para o aumento drástico do tempo de setup interno. Com a eliminação de algumas atividades e a redução na duração, o tempo total de execução das atividades internas ao setup pelo trocador de molde “R” após o SMED (com os excessos já balanceados) foi de 136 minutos e 44 segundos.

Como a atuação do trocador de molde “Ri” era unicamente para suportar os demais trocadores com conhecimento técnico realizando conferências dos parâmetros de programação da máquina e molde, realizou-se a extinção de suas atribuições para esta atividade com o auxílio de software gravado com o programa original para cada molde, o que por sua vez reduziu uma mão-de-obra e tempo na liberação da máquina. Os demais trocadores de molde junto ao operador, ficaram aptos a dar início nas produções sem necessidade de auxílio do trocador de molde “Ri”.

Para as atividades do operador de produção “V” foi possível reduzir o seu tempo de execução, passando a ser de 80 minutos. A redução do grande tempo desprendido no deslocamento deste colaborador na preparação de documentações para a próxima produção foi eliminada com o auxílio das facilitadoras, que são colaboradoras auxiliares de produção, porém com nível de conhecimento em controle de qualidade do produto, as quais prestam serviços de suporte e monitoramento às demais auxiliares de produção preparando documentações e inspecionando os produtos nas linhas para liberar os lotes.

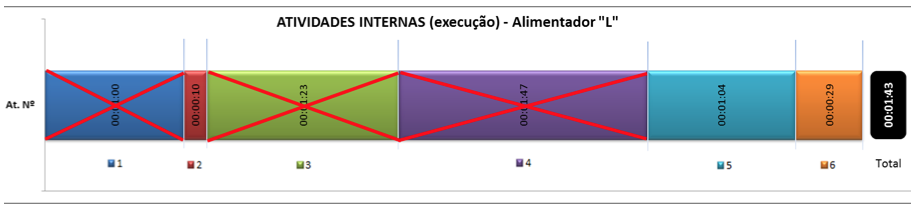

O alimentador “L” teve algumas de suas atividades de setup interno eliminadas, como pode ser visto na Figura 11.

Figura 11: Atividades de setup do alimentador “L” na fase de execução (atividades internas).

Como as atividades de suporte da manutenção não podem ser eliminadas em sua totalidade devido restrições a serviços com eletricidade, estudou-se e aplicou-se a padronização de todas as tomadas dos moldes e da máquina 305, facilitando assim a substituição dos sensores dos fechadores das tampas instalados nos moldes. Com isto foi possível obter um tempo total de 17 minutos para as atividades de setup do suporte de manutenção “C” na fase de execução (atividades internas).

A atividades de conclusão do setup do trocador de molde “O” sofreram pequenas reduções no tempo e passaram a ter um tempo total de 2 minutos e 45 segundos. O trocador de molde “R” por sua vez, não eliminou nenhuma atividade, mas sim agregou a tarefa de limpeza que antes era realizada pelo trocador de “O” em suas atribuições. Com isto, o tempo total de execução das atividades externas desse operador passou para 8 minutos e 25 segundos.

O trocador de molde “Ri” teve suas atribuições extintas nesta fase onde os demais trocadores acabaram por desempenhar as atividades de reinício de máquina junto ao operador de produção e as atividades de conferência da ordenação das ferramentas já haviam sido eliminadas anteriormente durante a guarda padronizada das mesmas.

3.5.2 Análise dos resultados

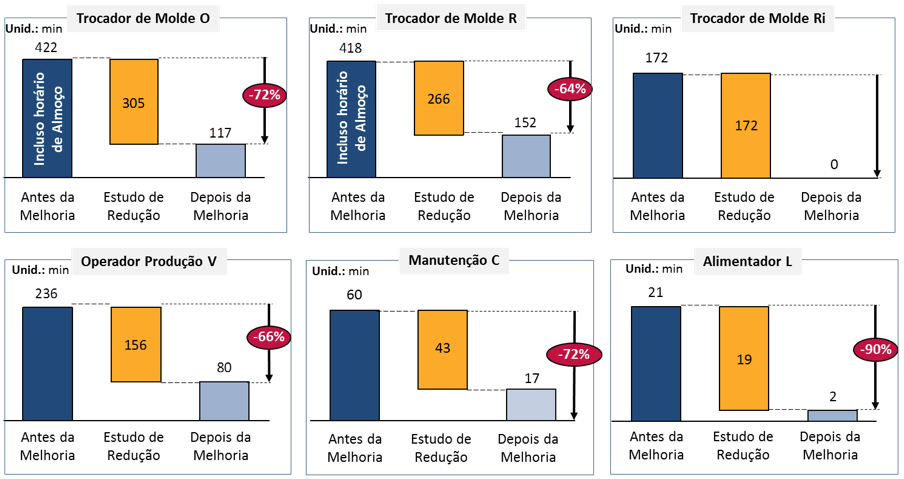

Dentro do ciclo de melhoria contínua (PDCA) passando pela etapa de checagem dos resultados, tornou-se possível comparar os números encontrados após a realização da segunda filmagem entre as trocas dos moldes da máquina injetora 305. Esta etapa de conclusão serve para medir o quão eficiente foi o trabalho desempenhado pela equipe piloto de SMED. A Figura 12 apresenta um comparativo do tempo de atuação direta de cada colaborador antes e após a aplicação do SMED. Observa-se que houve uma redução significativa nos tempos.

Figura 12 : Comparativos do tempo de atuação direta de cada colaborador do time piloto de setup

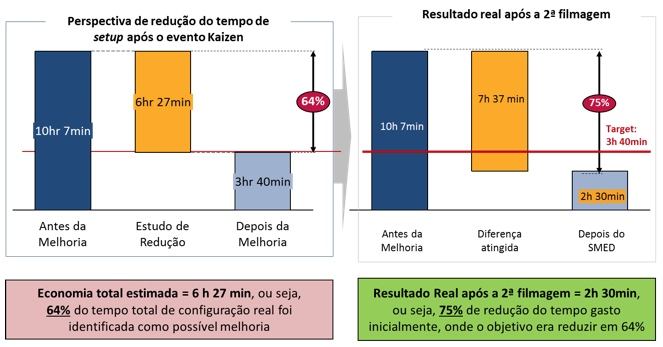

Sendo assim, tendo em vista o objetivo inicial de reduzir o tempo total de setup de 10 horas e 07 minutos para 3horas e 40 min (64% do tempo total), a equipe conseguiu atingir a marca de 2 horas e 30 min (75% do tempo total), conforme mostra a Figura 13.

Sendo assim, tendo em vista o objetivo inicial de reduzir o tempo total de setup de 10 horas e 07 minutos para 3horas e 40 min (64% do tempo total), a equipe conseguiu atingir a marca de 2 horas e 30 min (75% do tempo total), conforme mostra a Figura 13.

Figura 13 : comparativo do tempo total de setup antes e depois antes e depois do SMED.

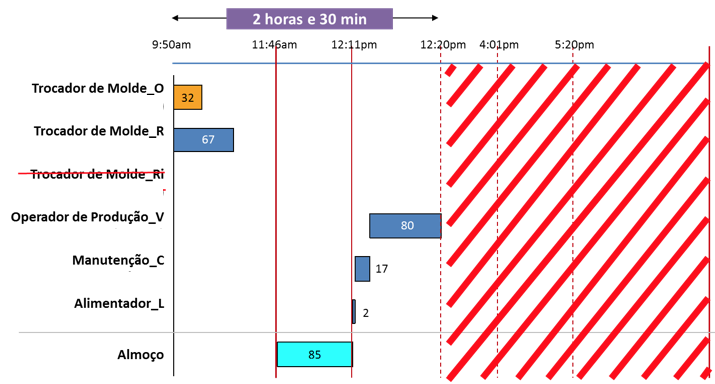

De acordo com a segunda filmagem o setup teve a redução de apenas uma mão-de-obra (trocador de molde “Ri”), onde cada um dos que foram mantidos, executaram uma atividade específica (Figura 14).

Finalizando o ciclo de melhoria contínua, algumas ações são estendidas para outras máquinas por meio de padronizações e criação de procedimentos operacionais, sendo elas: i) extensão das ações do plano e análise das causas ligadas à paradas de trocas de molde para as demais máquinas injetoras; ii) adoção do procedimento de colocar códigos de parada de setup independente se a máquina está sem programação; iii) todo setup será realizado somente mediante ao número da Ordem de Produção fornecido pelo PCP e informado via papel impresso pelo Supervisor de Produção no quadro de trocas diárias, onde o mesmo deve ser inserido no sistema de monitoramento online na saída do molde em máquina para início imediato da medição do tempo de setup que está sendo consumido pela equipe; iv) projetar a padronização das injetoras em relação aos engates, mangueiras, niples, etc. com o intuito de facilitar e otimizar a troca de molde independentemente da máquina.

Figura 14 : Comparativo de horas por função durante a realização do setup na máquina 305 durante a segunda filmagem.

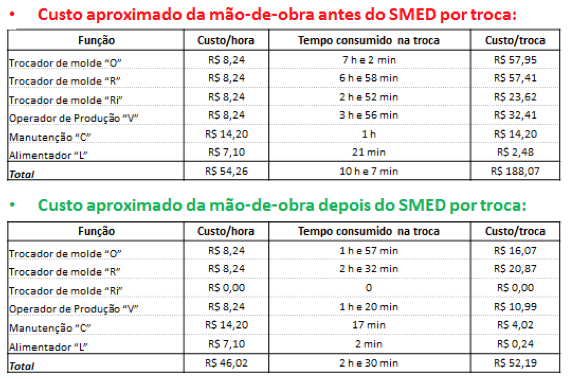

Para formalizar os ganhos obtidos com a implementação do SMED na máquina 305 com a redução do tempo de troca dos moldes (#806 ->TpaSnap Top 24.415 e #827 ->Tpa TT50 SnapOn) de 10 horas 7 minutos para 2 horas 30 minutos, se fez necessária a verificação junto ao setor de Controladoria, da redução nos valores homem/hora trabalhados por troca conforme mostra a Tabela 2.

Tabela 2: Comparativo de custo aproximado de mão-de-obra da equipe piloto SMED.

O ganho de custo com mão-de-obra gerado por troca após as melhorias obtidas com o SMED foi de aproximadamente 72,25%, o que representa um valor de R$ 135,88 por intervenção da equipe de setup nas trocas destes dois moldes estudados. Neste levantamento foi considerado apenas o ganho referente à mão-de-obra, visto que não foram mensurados os provenientes de disponibilidade da máquina injetora 305 para a produção de novos itens, redução de atrasos nos clientes, e para a iniciação de novos projetos de melhoria.

A troca entre os moldes #806 e #827 na máquina injetora 305 ocupava o tempo de 10 horas e 7 minutos, onde em análise numérica dos indicadores de eficiência (OEE e Índice de Paradas de Máquina) permitiu aos gestores traçar o objetivo de reduzir o tempo de setup em 64%. As atividades tiveram início com o mapeamento de um setup realizado e filmado antes da aplicação da metodologia estudada, onde após o aprofundamento nas ferramentas de análise de causa, as oportunidades de melhoria evidenciadas pelo time foram distribuídas e acompanhadas através de um plano de ação com prazo e responsável para cada tarefa. O desenvolvimento prático passou por três etapas fundamentais: identificação e separação das atividades internas e externas ao setup; conversão das atividades internas em externas; e facilitação do setup através da criação de gabaritos, checklist’s e padronizações para a redução do tempo de setup total.

O resultado atingido foi superior ao traçado no objetivo inicial, onde a equipe piloto de SMED obteve redução do tempo total de setup de 75% (reduziu a troca entre os moldes para 2 horas e 30 minutos) após a aplicação da metodologia e nova filmagem. Este fato se dá em situações onde a empresa é extremamente calçada e patrocinada pela alta direção e gestão local de cada setor. Os colaboradores sentem-se mais à vontade para desempenhar as tarefas e os resultados factíveis são devidamente reconhecidos nos momentos oportunos, onde neste caso, a equipe piloto de SMED além de ter a divulgação interna de seus resultados.

As limitações e dificuldades referem-se à disponibilidade de todos os participantes da equipe piloto, onde nem todos podiam estar presentes em todos os encontros e reuniões realizados. Outros fatores que tiveram também grande peso na realização do SMED foram a disponibilidade da ponte rolante devido a mesma ser utilizada por outras máquinas e setores ao mesmo tempo, e a capacidade dos membros da equipe piloto em absorver o conteúdo que estava sendo explicado nos treinamentos e evento Kaizen, visto que nem todos haviam tido contato com as ferramentas de análise de causa utilizadas.

Como trabalhos futuros visa estender as atividades de SMED para as demais máquinas injetoras e processos de beneficiamento (decoração e montagem). É importante destacar que o objetivo foi cumprido com êxito, mas sem o apoio e patrocínio da gestão é praticamente nula a possibilidade de sucesso neste tipo de projeto, ou seja, o envolvimento de todos é necessário e auxilia na aceitação de um maior número de colaboradores.

CLAUNCH, J. Set-up Time Reduction. Richard D. Irwin. New York, 1996.

EROGLU, C., HOFER, C. 2011. Lean, leaner, too lean? The inventory-performance link revisited. Journal of Operations Management, 29, 356–369.

FOGLIATTO, F. S.; FAGUNDES, P. Troca Rápida de Ferramentas: proposta metodológica e estudo de caso. Gestão & Produção. v. 10, n. 2, p. 163-181, 2003.

IDROGO, A. A. A.; LEITE, M. S. A.; MAIA, R. A. O uso da troca rápida de ferramenta (TRF) para otimizar as operações de setup em uma indústria do ramo calçadista. Anais do XXVIII ENEGEP, 2008.

KOTANI S.; ITO T.; OHNO K. 2007. Sequencing problem for a mixed-model assembly line in the Toyota production system. International Journal of Production. Research. Volume 42, Issue 23, pp. 4955-4974.

MELLO, C.H.P.; TURRIONI, J.B.; XAVIER, A.F.; CAMPOS, D.F. 2012. Pesquisa-ação na engenharia de produção: proposta de estruturação para sua condução. Produção, v. 22, n. 1, p. 1-13, jan./fev.

MCINTOSH R. I.; CULLEY S. J.; MILEHAM A.R.; OWEN G.W. 2000. A critical evaluation of Shingo's 'SMED' (Single Minute Exchange of Die) methodology. International Journal of Production Research. DOI: 10.1080/00207540050031823. Vol. 38, Issue 11, pg. 2377-2395.

SHINGO, S. A Revolution in Manufacturing: The SMED System. Productivity Press. Cambridge, MA, 1985.

SHINGO, S. Sistema de Troca Rápida de Ferramenta: Uma Revolução nos Sistemas de Produção. Porto Alegre: Bookman, 2000. 327 p.

SUGAI M.; MCINTOSH R. I. NOVASKI O. Metodologia de Shigeo Shingo (SMED): análise crítica e estudo de caso. Gestão e Produção, São Carlos, v. 14, n. 2, p. 323-335, maio-ago. 2007.

LEOTE, M. M.; PACHECO, D. A. J. Como a troca rápida de ferramentas contribui para a produtividade de células de manufatura? Espacios, vol. 35, n. 6, 2014.

1. Email: cammyleal@gmail.com