HOME | ÍNDICE POR TÍTULO | NORMAS PUBLICACIÓN

HOME | ÍNDICE POR TÍTULO | NORMAS PUBLICACIÓN Espacios. Vol. 37 (Nº 36) Año 2016. Pág. 20

Leocir Rogerio Lopes PIRES 1; João Hugo MARTINS Trovão 2; Guilherme Fernando RIBEIRO 3; Daniel Hernando Prieto HERRERA 4; João Luiz KOVALESKI 5; Fernando Henrique LERMEN 6; Gustavo de Souza MATIAS 7

Recibido: 04/07/16 • Aprobado: 23/08/2016

RESUMO: O presente artigo mostra a aplicação da ferramenta MSA (Análise de Sistemas de Medição) no processo de medição do diâmetro de crimpagem de sistemas de ar condicionado automotivo, sendo o objetivo deste trabalho propor melhoria para a análise do sistema de medição. Os resultados mostrados inicialmente não foram satisfatórios e uma melhoria do sistema de medição foi proposta e aplicada, após a melhoria os estudos foram refeitos e os resultados se mostraram superiores quando comparados com os resultados dos estudos MSA anteriores a melhoria. |

ABSTRACT: The present work shows the application of this tool MSA (Measure System Analysis) in the process of measuring of automotive air conditioning systems crimp diameter, the overall goal of this work is to propose improvements to the analysis measuring systems. The results shown initially after application of studies were not satisfactory and an improvement of the measuring system was proposed and applied, after the improvement the studies were redone and the results were higher when compared with the results of earlier studies MSA improvement in the measurement system. |

No mundo globalizado e competitivo atual, na qual as empresas lutam pela maior parcela do mercado, é imprescindível que os produtos comercializados tenham não só um baixo custo de venda, como também, a alta qualidade exigida pelos consumidores. Surge aí a importância de um bom sistema da qualidade.

Dentro de um bom sistema da qualidade, a garantia da mesma tem a sua essência no controle do produto e das várias etapas de fabricação. Este controle é realizado através da mensuração e quantificação das características do produto e processo produtivo. Para a coleta destes dados são utilizados sistemas de medição que acabam se tornando um dos elementos mais importantes para a qualidade do produto.

As indústrias fabricantes de automóveis, na maioria dos casos, são montadoras de peças automotivas. A fabricação dos componentes do produto final (automóvel) acaba ficando sob a responsabilidade de empresas terceiras. As montadoras para garantir a qualidade do produto final, acabam exigindo destas empresas terceiras certificações.

Existem diversas certificações no ramo automotivo e cada uma delas tem suas exigências com relação ao uso das ferramentas da qualidade. A ferramenta utilizada neste trabalho é uma exigência de uma das normas certificadoras do ramo automotivo, a ISO TS16949. Como esta certificação é uma exigência para a produção de peças automotivas, a ferramenta Análise de Sistemas de Medição (MSA) tem uma importância relevante para as empresas deste setor, mas não se limita a sua aplicação apenas neste ramo, podendo ser aplicada em outros sistemas de qualidade, como Erdmann e Bisgaard (2009) que aplicaram a ferramenta MSA em uma indústria de dispositivos médicos descartaveis.

Na produção de sistemas de ar condicionado automotivo uma das características mais críticas é o diâmetro de crimpagem. Este processo garante que não haverá vazamentos ou desacoplamento do sistema. Devido à criticidade desta característica, qualquer variação na medida da crimpagem interfere diretamente na qualidade do produto final. O problema está em avaliar está variação durante o processo de produção, sem interferir em tempo de processo ou demais parâmetros e garantir as medidas aplicadas. Desta forma, este artigo visa propor melhorias na qualidade dos resultados provenientes das medições do diâmetro de crimpagem no sistema de ar condicionado automotivo, utilizando para tal, a ferramenta da qualidade MSA.

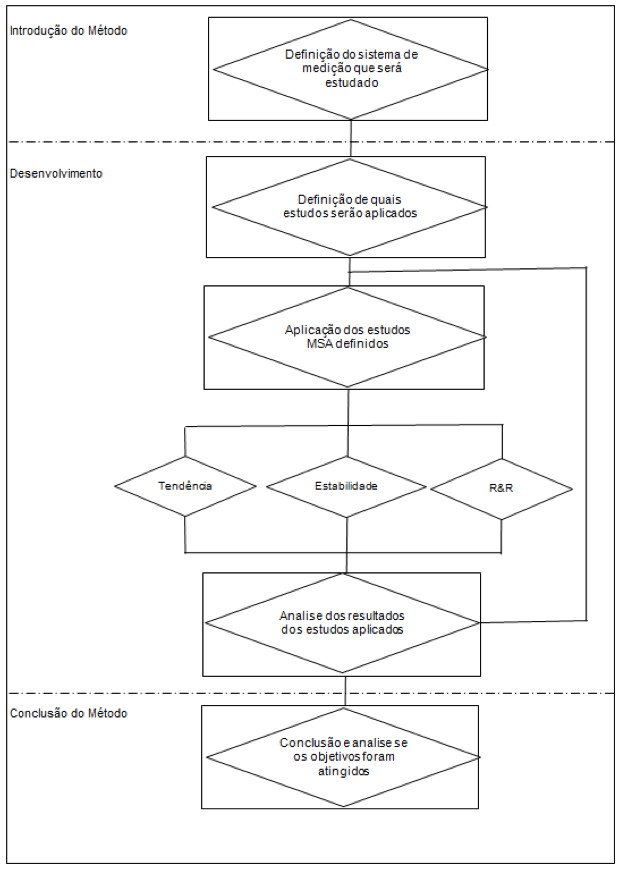

Para atingir o objetivo proposto, primeiramente serão aplicados os estudos MSA para o sistema de medição em questão. Os estudos que serão aplicados são: Repetibilidade e Reprodutibilidade (R&R), Estabilidade e Tendência. Para aplicação desta ferramenta, foi seguido o método descrito na Figura 1.

Figura 1 – Fluxograma da metodologia

Fonte: Elaborado pelos autores (2016)

Para o desenvolvimento do trabalho, será realizada uma revisão bibliográfica sobre a ferramenta MSA. Em seguida, será apresentado o estudo de caso com a explanação e aplicação do método utilizado, juntamente com a aplicação dos estudos de MSA. Com os resultados encontrados, uma avaliação da atual situação do sistema de medição será feita, além de um levantamento de todas as melhorias possíveis de serem aplicadas ao sistema de medição. Após a coleta dos dados e aplicação dos estudos, os resultados serão apresentados, com os benefícios e desvantagens relacionadas.

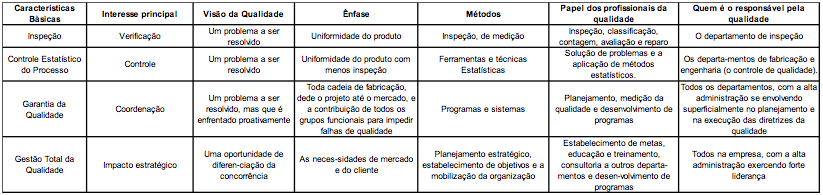

Alguns autores como Paladini (2012) e Carpinetti (2011) dividem a qualidade em várias eras, ou seja, vários períodos com características e modelos predominantes em cada época. Uma das classificações temporais mais adotadas é a que classifica a evolução da qualidade em quatro eras: Inspeção, Controle Estatístico da Qualidade, Garantia da Qualidade e Gestão Total da Qualidade.

- Era da Inspeção: baseada na resolução de um problema, na qual para a garantia da conformidade do produto realizava-se inspeção, classificação, contagem, avaliação e reparo. A qualidade era apenas para garantir que o cliente não recebesse produtos não conformes, sem a preocupação de que não fossem produzidos produtos não conformes.

- Era do Controle Estatístico do Processo: também se baseava na resolução de um problema, porém já levando em consideração o processo de fabricação e não só o produto em si. A qualidade deixa de ser só de responsabilidade do departamento de inspeção e passa a ser uma responsabilidade conjunta entre os vários departamentos fabris.

- Era da Garantia da Qualidade: aqualidade deixa de ser apenas para resolução de um problema e passa a ser tomada ativamente para evitar que estes problemas se formem (evitar peças não conformes). Todos os departamentos, inclusive a coordenação e alta administração, trabalham em equipe para impedir falhas de qualidade.

- Era da Gestão Total da Qualidade: a qualidade passa a ser vista de uma maneira estratégica, tendo um forte impacto e importância na concorrência do mercado. Todos na empresa, desde níveis operacionais até o mais alto nível organizacional são envolvidos, estabelecendo metas e objetivos, estas metas são alcançadas através de treinamentos, consultorias e definição de programas. Os objetivos deste trabalho estão diretamente ligados a Era da Gestão Total da Qualidade, pois se trata da aplicação de um programa de qualidade (MSA).

Tabela 1 – Eras da qualidade

Fonte: PALADINI (2012)

Como verificado na Tabela 1, cada era teve o seu papel importante no seu devido tempo, porém com a competitividade do mercado atual e a alta exigência dos clientes, a Era da Gestão Total da Qualidade é a que tem mostrado melhores resultados atualmente, pois além da preocupação da redução de produtos não conformes, também há o impacto estratégico que aumenta a importância da qualidade dentro da organização.

O presente trabalho encontra-se na era Gestão Total da Qualidade, pois a ferramenta estudada tem um impacto estratégico e é uma oportunidade de diferenciação da concorrência, desde que seja aplicada de maneira correta.

O MSA é uma ferramenta da qualidade composta por um conjunto de estudos estatísticos, que visa analisar se um determinado sistema de medição está adequado à característica ou dimensão mensurada. Posteriormente, durante a utilização do sistema de medição, os estudos MSA têm por objetivo assegurar que o sistema continua adequado, ou seja, apresentam uma variação dentro dos parâmetros estabelecidos. As técnicas do MSA têm ampla aplicação nos processos produtivos, na qual podem ser aplicadas a diversos sistemas de medição que visa controlar a qualidade, monitorar processos ou definir a aceitação ou não de um resultado de processo (FORD, 2010).

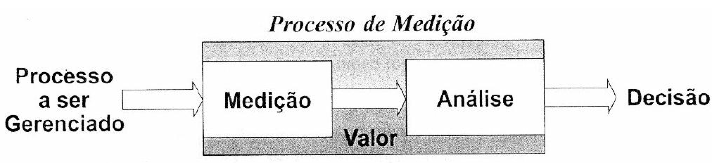

O MSA é parte integrante do desenvolvimento de produtos, de acordo com os conceitos de engenharia simultânea, devendo ser planejado na fase de projeto e desenvolvimento do processo, e conduzido na fase de validação de produto e processo. Para se obter um gerenciamento efetivo das variações dos sistemas de medição é necessário antes entender o que é um processo de medição, que esta ilustrado na Figura 2.

Figura 2 – Processo de medição

Fonte: Manual MSA (2010)

Através da Figura 2 é possível perceber que o processo de medição é apenas uma parte do processo geral, na qual através da análise dos dados coletados pelo processo de medição são geradas as decisões finais. Ocasionando uma boa seleção dos dados e, consequentemente, um bom gerenciamento dos sistemas de medição que são os principais geradores de dados para as decisões finais.

Os outros componentes do sistema de medição (Meio ambiente, Operador, Peça e Padrão) são raramente questionados e sendo assim, muitas vezes, esses instrumentos de medição são usados de forma inadequada e acabam gerando dados incorretos que, consequentemente, acarretam em decisões erradas sobre o processo (FORD, 2010).

Segundo Ford (2010), similar a todos os processos, o sistema de medição é impactado por várias fontes de variação, aleatórias e sistemáticas. Estas fontes são devidas a causas comuns e especiais. Para controlar o sistema de medição é necessário identificar as fontes de variação e eliminar, sempre que possível, ou monitorar estas fontes.

Para isso é necessário, inicialmente, descobrir quais são estas fontes de variação e, posteriormente, definir os elementos principais de um sistema de medição, que na maioria dos casos são: Padrão, Peça, Instrumento, Pessoa/Procedimento e Ambiente.

Os Fatores que afetam essas seis áreas precisam ser compreendidos para poderem ser controlados e se possível eliminados, segue descrição:

- Padrão: é entendido como uma peça com as suas dimensões conhecidas, ou seja, pode ser obtido mensurando uma peça qualquer em um instrumento de medição com melhor qualidade e exatidão e após esta peça passa a ser considerado um padrão.

- Peça: trata-se do produto, são peças seriais onde o sistema de medição ira medir, como peça entende-se também qualquer característica especifica do produto.

- Instrumento: o instrumento ou equipamento de medição é a ferramenta que é utilizada para a obtenção dos valores da medição.

- Pessoa/Procedimento: trata-se da interação humana com o sistema de medição, podendo compreender várias pessoas, porém com apenas um procedimento especifico e padronizado.

- Ambiente: é todo o conjunto envolvido no sistema de medição que não foi citado anteriormente, podendo ser ambiente fabril, laboratório, escritório, entre outros.

A empresa estudada para consolidar o objetivo do trabalho está localizada na cidade de Ponta Grossa, região central do estado do Paraná, Brasil. É atualmente a líder no fornecimento de peças automotivas. A unidade de Ponta Grossa possui em torno de mil colaboradores, sendo uma das principais fábricas de tubulação e mangueiras de sistemas de ar condicionado e direção hidráulica do Brasil.

A qualidade das peças produzidas pela fábrica é de fundamental importância, uma vez que as peças são utilizadas na montagem de veículos e qualquer falha pode resultar em consequências fatais. A qualidade final dos produtos é assegurada através de diversas ferramentas da qualidade, essas ferramentas são implementadas em todas as etapas do processo. Assim é possível detectar potenciais de falhas ainda no processo, isto faz com que o impacto destas falhas seja menor e, consequentemente, o custo da mesma seja reduzido, evitando-se possíveis reprocesso ou descartes.

Figura 3 – Circuitos de ar condicionado

Circuito de ar condicionado trata-se de uma tubulação formada de tubos de alumínio e mangueiras, com conexões soldadas (processo de brasagem) ou perfiladas (formagem a frio) e geometria específica que depende da montagem e acoplamento do motor no carro, conforme verifica-se na Figura 3.

Como se trata de componentes automotivos de alta qualidade, este processo de produção dos circuitos é controlado do início ao fim, ou seja, existem sistemas de medição espalhados por toda a fábrica que coletam dados que são utilizados para o controle da qualidade das peças finais. Um desses sistemas de medição é o sistema que controla o diâmetro da crimpagem, este é o sistema que será analisado neste trabalho pela ferramenta MSA.

Este sistema é composto por seis elementos principais, conforme pode ser observado abaixo:

- Padrão: peça crimpada;

- Peça: as peças seriais produzidas do circuito de ar condicionado;

- Instrumento: paquímetro digital, resolução de 0,01 mm;

- Pessoa: colaboradores que trabalham no posto de crimpagem e que são responsáveis pelo controle da peça;

- Procedimento: procedimento é definido por uma instrução de trabalho, portanto, é padronizada para todos os operadores, sem exceção;

- Ambiente: peças são produzidas na máquina e então são levadas pelos operadores até a ilha de medição que é composta por: bancada de medição, computador, livro de procedimentos, entre outros.

Após a definição do sistema de medição que será analisado, os estudos de MSA foram aplicados.

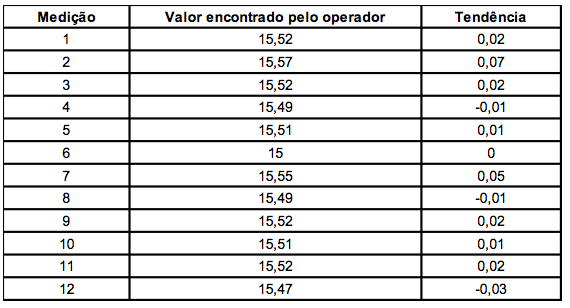

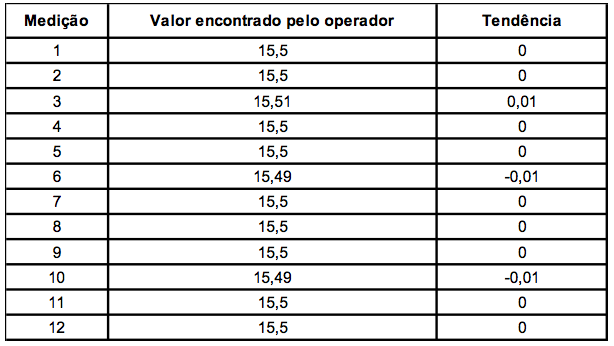

3.1. Tendência

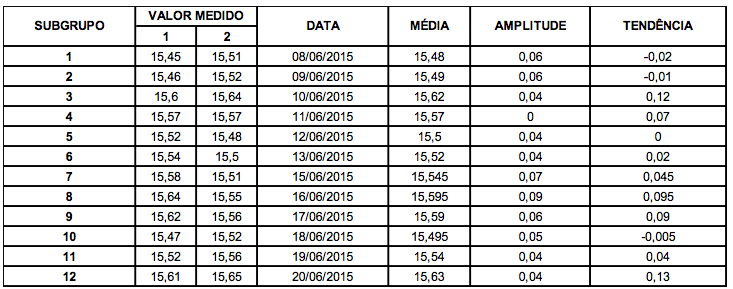

O estudo de tendência consiste em comparar as medições realizadas com o sistema de medição com um valor verdadeiro (padrão). Para este estudo foi selecionada uma peça aleatória da linha de produção, sendo ela medida em laboratório 15 vezes para que o seu valor verdadeiro fosse conhecido e então se utilizou a média dessas medições (15,5 mm) como o valor de referência para o estudo de tendência. Com o valor de referência conhecido, a peça padrão foi encaminhada à linha de produção e entregue para o operador do posto de crimpagem, este realizou 12 medições nesta peça de maneira convencional, estes dados foram registrados e apresentados na Tabela 2, onde o valor da tendência é definido pela diferença entre as medições realizadas pelo sistema de medição e o valor verdadeiro.

Tabela 2 – Análise de tendência inicial

Fonte: Elaborado pelos autores (2016)

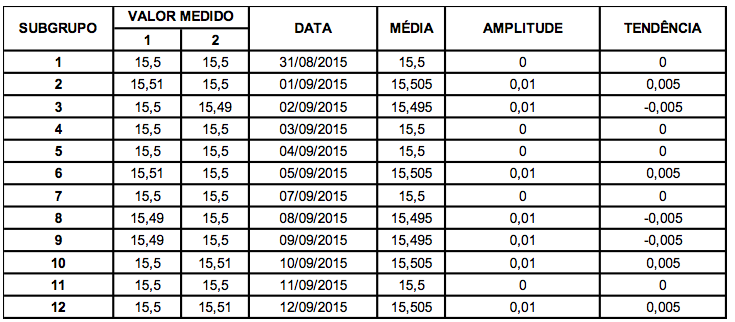

3.2. Estabilidade

O estudo de estabilidade consiste em analisar as variações das medições do sistema de medição com relação ao tempo. Devido a isto, a mesma peça padrão do estudo tendência foi utilizada para a realização do estudo de estabilidade, devido à praticidade da peça já ter sido selecionada da linha de produção. A peça padrão foi medida duas vezes por dia durante 12 dias pelo operador da linha de produção em horas diferentes do turno. Esse tipo de procedimento é importante por considerar o ambiente e as variações ao longo do dia/tempo. Os dados coletados estão descritos em uma planilha de controle, representados na Tabela 3, mantendo a sequência de registro em função do tempo.

Tabela 3 – Análise de estabilidade inicial

Fonte: Elaborado pelos autores (2016)

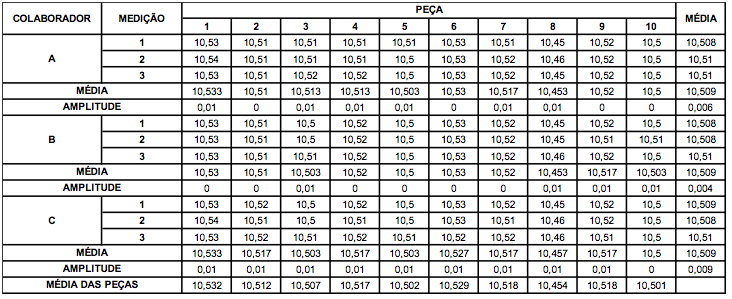

3.3. Repetibilidade e Reprodutibilidade (R&R)

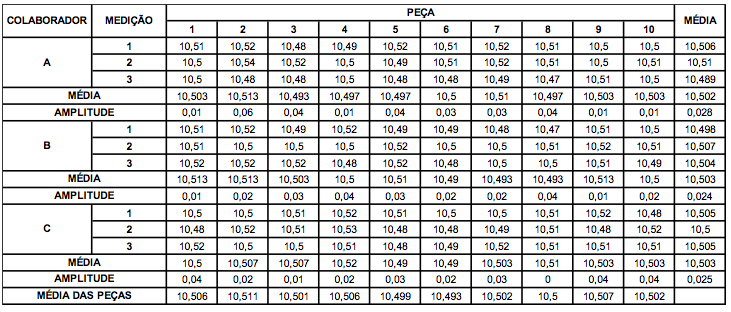

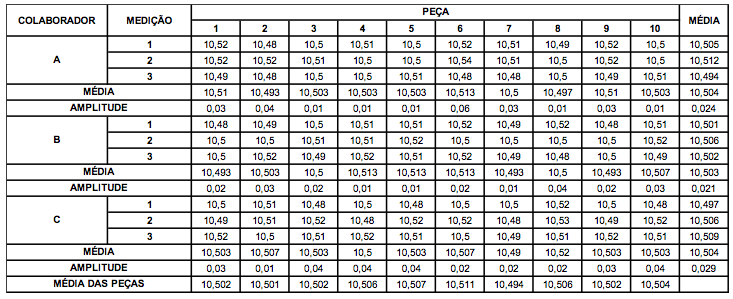

Através deste estudo é possível analisar as variações entre colaboradores e peças nas medições realizadas por um mesmo sistema de medição. Primeiramente, foi selecionada da linha de produção uma amostra de dez peças aleatórias, estas peças foram numeradas sequencialmente de maneiras não visível para que os colaboradores envolvidos no estudo não sejam influenciados por esta numeração. Cada colaborador foi identificado com as letras A, B e C que significam, respectivamente, o turno de trabalho matutino, vespertino e noturno.

As dez peças foram entregues para os colaboradores no posto de trabalho e cada um realizou três medições em cada uma das amostras aleatoriamente, os resultados encontram-se na Tabela 4.

Tabela 4 – Análise de Repetibilidade e Reprodutibilidade (R&R) inicial

Fonte: Elaborado pelos autores (2016)

Na análise dos resultados encontrados nos estudos descritos nas Tabelas 2, 3 e 4 é possível perceber que o sistema de medição analisado não está apresentando resultados satisfatórios, isto devido apresentar uma tendência elevada. No estudo de estabilidade houve variações nas medições, mesmo se tratando de medições realizadas em uma mesma peça. Já no estudo de R&R as variações ocorreram tanto entre as peças medidas como entre os colaboradores. Sendo assim, foi necessário analisar cada componente deste sistema de medição separadamente, para que as causas dessas variações fossem encontradas e, consequentemente, eliminadas.

4.1. Padrão / Peça

Este componente não pode ser mudado, uma vez que o padrão utilizado para este estudo são as próprias peças da linha de produção, ou seja, fazem parte do sistema de medição e precisam que suas variações sejam refletidas nos resultados. Para ter certeza que a peça não é o componente responsável pelos resultados insatisfatórios encontrados, foi aplicado o estudo de R&R em outro modelo de peça da linha de produção, mantendo todos os outros componentes do sistema de medição, onde os valores encontrados foram praticamente os mesmos encontrados na análise inicial, estes resultados estão descritos na Tabela 5.

Tabela 5 – Análise de estabilidade inicial

Fonte: Elaborado pelos autores (2016)

4.2. Pessoa

Todos os colaboradores que trabalham com esse sistema de medição receberam o mesmo treinamento, portanto possuem as mesmas condições e habilidades de operação do sistema de medição, minimizando a sua influência nos resultados finais. Outro ponto levantado é que foram utilizados mais de um colaborador para a análise, minimizando ainda mais a influência desta variável nos resultados.

4.3. Procedimento

O procedimento utilizado foi o mesmo para todos os valores encontrados, e como uma mudança neste componente afetará diretamente o tempo de medição e, consequentemente, o custo do processo, este componente foi descartado da análise de falhas.

O ambiente de medição são ilhas de medição localizadas em pontos estratégicos da fábrica, e estes ambientes são os mais aconselhados para a coleta de dados confiáveis, visto que uma medição em laboratório não seria viável devido o custo de deslocamento dos colaboradores.

Para analisar a influência deste componente nos resultados, foram feitos dois testes, troca e melhoria do instrumento de medição.

Para este teste, primeiramente foram levantados os tipos de instrumentos de medição disponíveis no mercado, levando em consideração o custo e a capacidade de medição. Segue abaixo os instrumentos de medição encontrados e suas respectivas analises:

Devido a não ter sido identificado nenhum instrumento de medição que possa substituir o paquímetro digital no sistema de medição analisado, foi iniciado um estudo de melhoria do sistema de medição atual (paquímetro digital).

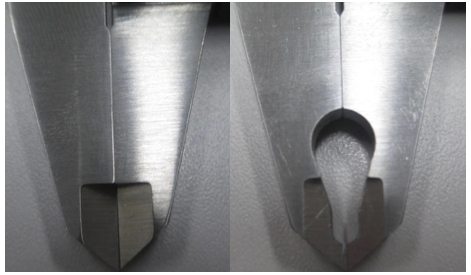

Durante a aplicação dos estudos e coleta de dados, foi observado que os colaboradores encontram dificuldade em realizar a medição destes tipos de peças, isto devido à área de contato da peça para medição ser é muito pequena. Para diminuir a dificuldade de “apalpamento” da peça para medição, foi encontrado como alternativa a usinagem da haste de medição dos paquímetros, onde através da usinagem a área de contato de medição foi diminuída, possibilitando a melhora no processo de medição, conforme pode ser visto na Figura 4.

Figura 4 – Haste do paquímetro antes e depois do processo de usinagem, respectivamente

Este processo de usinagem não apresentou um custo alto (em torno 7% do custo total do paquímetro), tornando viável esta melhoria, já que o custo total de medição não foi afetado. Após esta modificação no instrumento de medição, uma nova análise foi realizada seguindo o mesmo procedimento da análise realizada inicialmente. Os resultados encontrados estão descritos abaixo.

Os resultados obtidos desta análise podem ser verificados na Tabela 6. Como pode ser visto os resultados são muitos melhores quando comparados com os resultados obtidos inicialmente (Tabela 2), também é possível perceber que a tendência das medições não passou de 0,1 mm.

Tabela 6 – Análise de tendência final

Fonte: Elaborado pelos autores (2016)

Os resultados deste estudo estão disponíveis na Tabela 7, seguindo o exemplo do estudo de tendência, a estabilidade do sistema de medição após a melhoria do instrumento de medição também melhorou, isto é possível de ser percebido observando as variações das medições com o passar do tempo, onde não houve quase variação nos resultados.

Tabela 7 – Análise de estabilidade final

Fonte: Elaborado pelos autores (2016)

Neste estudo é possível perceber que a variação de reprodutibilidade e de repetitividade do sistema de medição foi reduzido. E analisando as 90 medições realizadas é possível perceber que nenhuma delas apresentou uma amplitude maior que 0,01 mm. Também é possível notar pela análise da Tabela 8 que as médias das medições dos três operadores foram semelhante nas dez amostras medidas.

Tabela 8 – Análise de Repetibilidade e Reprodutibilidade (R&R) final

Fonte: Elaborado pelos autores (2016)

Ao termino deste trabalho foi possível concluir que os objetivos do estudo foram atingidos com êxito, com a melhora na qualidade da medição do diâmetro de crimpagem no sistema de ar condicionado automotivo da empresa em estudo. A usinagem na haste do instrumento de medição foi o suficiente para a melhoria do processo de medição e, consequentemente, ao aumento da qualidade das peças fornecidas.

Além disso, esse estudo pode mostrar o quanto à ferramenta MSA é eficaz e traz benefícios quando aplicada corretamente, mesmo se tratando de uma ferramenta nova de qualidade.

Cabe ressaltar que os benefícios do MSA só poderão ser enxergados a longo prazo e por conta disso ainda há uma certa resistência em empregar recursos para a sua viabilização.

Uma sugestão para trabalho futuro será a expansão dos estudos MSA para os demais sistemas de medição da fábrica, bem como estudos sobre redução de custos, buscando assim uma melhoria continua.

Burdick, R. K., Borror, C. M., Montgomery, D.C. (2003). A review of measurement systems capability analysis. Journal of Quality Technology.

Burdick R. K, Borror C. M, Montgomery D. C. (2003). A review of methods for measurement systems capability analysis. Journal of Quality Technololy.

Carpinetti, L. C. R., Miguel, P. A. C., Gerolamo, M. C. (2011). Gestão da Qualidade ISO 9001:2008 Principios e Requisitos. São Paulo: Atlas.

Erdmann, T. P., Bisgaard, S. (2009). Quality quandaries: a gage R&R study in a hospital. Quality Engineering.

Fonseca, M. P. (2008). A análise do sistema de medição (MSA) como ferramenta no controle de processos em uma indústria de dispositivos médicos descartáveis. Minas Gerais: Bookman.

Ford. (2010). Measurement Systems Analysis Reference Manual. Detroid: General Motors Corporation.

ISO/TS 16949 (2009). Especificação Técnica. 3ª Ed.

Montgomery, D. C. (2013). Statistical Quality Control. USA: Wiley.

Paladini, E. P. (2012). Gestão da Qualidade Teoria e Prática. São Paulo: Atlas.

Payne J, Cariapa V (2000) A fixture repeatability and reproducibility measure to predict the quality of machined parts. International Journal Production Research.

Peruchi, R. S., Balestrassi, P. P., Paiva, A. P. (2013). A new multivariate gage R&R method for correlated characteristics. International Journal of Production Economics.

Smith, R. R., McCrary, S. W., Callahan, R. N. (2007). Gauge repeatability and reproducibility studies and measurement system analysis: a multi method exploration of the state of practice. Journal of Quality Technology.

Van den Heuvel, E. R. A. (2006). Trip, Evaluation of measurement systems with a small number of observers. Quality Engineering.

Woodall W. H, Borror C. M. (2008). Some relationships between gage R&R criteria. Quality and Reliability Engineering International.

1. Universidade Tecnológica Federal do Paraná (UTFPR), Ponta Grossa – Paraná – Brasil. Email: leocir3d@hotmail.com

2. Universidade Tecnológica Federal do Paraná (UTFPR), Programa de Pós-Graduação em Engenharia de Produção, Ponta Grossa – Paraná – Brasil. Email: hugo_868@hotmail.com

3. Universidade Tecnológica Federal do Paraná (UTFPR), Programa de Pós-Graduação em Engenharia de Produção, Ponta Grossa – Paraná – Brasil. Email: guilherme.ribeiro91@hotmail.com

4. Universidade Tecnológica Federal do Paraná (UTFPR), Programa de Pós-Graduação em Engenharia de Produção, Ponta Grossa – Paraná – Brasil. Email: ingdanielher@gmail.com

5. Universidade Tecnológica Federal do Paraná (UTFPR), Programa de Pós-Graduação em Engenharia de Produção, Ponta Grossa – Paraná – Brasil. Email: kovaleski@utfpr.edu.br

6. Universidade Federal do Rio Grande do Sul (UFRGS), Programa de Pós-Graduação em Engenharia de Produção, Porto Alegre – Rio Grande do Sul – Brasil. Email: fernando-lermen@hotmail.com

7. Universidade Estadual de Maringá (UEM), Programa de Pós-Graduação em Engenharia de Alimentos, Maringá – Paraná – Brasil. Email: gusmatias@gmail.com