HOME | ÍNDICE POR TÍTULO | NORMAS PUBLICACIÓN

HOME | ÍNDICE POR TÍTULO | NORMAS PUBLICACIÓN Espacios. Vol. 37 (Nº 28) Año 2016. Pág. 18

Tiago SCHEIFLER 1; Ederson B. FAIZ 2; Jean Pierre LUDWIG 3; Ademir Anildo DREGER 4

Recibido: 26/05/16 • Aprobado: 29/06/2016

RESUMO: Para se tornarem mais competitivas no atual cenário mundial, as empresas buscam desenvolver estratégias com foco em melhoria contínua para atingir melhor desempenho. Nesse âmbito, a automação industrial surge como uma alternativa para elevar os fatores competitivos, aumentando a capacidade de produção, melhorando a qualidade dos produtos e reduzindo os custos. Com esse pensamento, o presente artigo tem a finalidade de demonstrar a aplicação de melhorias em um processo de montagem de cabos plásticos em talheres de mesa, em uma cutelaria. Os resultados obtidos constam de aumento de produtividade, redução de refugos gerados no processo, redução de estoque de componentes além de ganhos ergonômicos e de segurança no processo citado. |

ABSTRACT: To become competitive world No more Current Scenario, as companies seek to develop strategies with a focus on continuous improvement to achieve Best Performance. In this scope, Industry Automation wave as an alternative paragraph elevate THE FACTORS competitive by increasing production capacity, improving product quality and reducing OS Custodio. With This Thought, the present article has the purpose of demonstrating the improvements in application hum Assembly Process of plastic cables in table cutlery in a cutlery. Results obtainedConstam Productivity increase, waste reduction generated In the process, Component Inventory Reduction In addition to Safety and ergonomic gains in the cited process . |

Com a globalização, as organizações buscam reduzir o seu tempo de resposta perante as necessidades do mercado. Este mercado exige que as empresas se adaptem a suas diversidades como: variações de demanda, curto ciclo de vida dos produtos em função da contínua introdução de novos materiais, tempo de resposta para atendimento e crescimento da expectativa dos clientes em relação à qualidade, designer e funcionalidade dos produtos. Esses são considerados os principais desafios que as organizações devem administrar para permanecer competitivas e sobreviverem no mercado atual.

Para as organizações manterem-se competitivas no mercado globalizado, não basta oferecer um bom produto, é necessário trabalhar uma série de fatores que envolvem desde um atendimento diferenciado até agilidade na entrega, como também produtos de qualidade que sejam funcionais. Desse modo, as empresas necessitam que o seu setor de manufatura, mais que qualquer outra atividade ou setor da economia, se adapte facilmente às exigências e mudanças do mercado.

Tendo em vista a necessidade da organização em estruturar de modo eficiente a sua manufatura, o uso das linhas de montagem exigiu estudos voltados para o balanceamento de linhas produtivas, com o intuito de melhorar a eficiência da linha de produção. A linha de produção eficiente possui postos de trabalho com capacidades próximas, de modo que seja evitada a discrepância entre eles, por excesso de ociosidade e ocupação. Diante desse problema de balanceamento, desde a década de 50, estudiosos realizam pesquisas com o objetivo de melhorar a eficiência das diferentes características de linhas produtivas, principalmente através do aumento da capacidade de produção (SLACK, 2008; CORRÊA, 2010).

O estudo de caso apresentado a seguir foi realizado em uma empresa de cutelaria, localizada na Serra Gaúcha. A utilização de automação e inovação de processos, no setor de montagem de peças, possibilitou ganhos em produtividade, qualidade no acabamento das peças, maior eficiência das máquinas utilizadas, além de aumentar a segurança de colaboradores e eliminar perdas ao longo do processo.

A inovação aplicada ao método de trabalho dessa empresa evidencia a necessidade da busca constante por diferenciais. É necessário que esses potenciais possibilitem, mesmo que por meio de pequenas alterações, vantagens competitivas que fortaleçam o vínculo entre empresa, produto e consumidor final.

Para Silva et al., (2013), atualmente, a modernização empresarial, ligada à qualidade, à produtividade e à inserção de novas tecnologias em produtos e processos estão diretamente relacionadas à busca constante por inovações. Dessa forma, obrigando muitas empresas a repensar suas formas de produção, a fim de se manterem operantes e competitivas.

Segundo Rocha e Palma (2012), o mercado caracteriza-se pela alta competitividade, pela forte instabilidade e por produtos com ciclo de vida menor, exigindo das organizações resposta rápida. Essa resposta deve vir pela sua capacidade de inovar, atendendo simultaneamente as demandas por eficiência, flexibilidade, qualidade e agilidade, obtendo, com isso, vantagens competitivas.

No 2º artigo da Lei Federal 10.973, de 2 de dezembro de 2004, consta a seguinte conceituação:

A inovação pode ser definida de duas maneiras: incremental e radical. Ela é incremental quando mantém a competitividade da empresa melhorando produto, processo ou organização da produção sem alterar a estrutura industrial, visando à redução de custos, ao aumento de produtividade e à melhoria contínua de produtos ou processos. A inovação radical, por sua vez, caracteriza-se por introdução de novos produtos, processos ou nova organização do sistema produtivo, podendo se utilizar de novas tecnologias, buscar novos setores e mercados (FONTÃO, 2012).

Para Silva e Suzigan (2014), a inovação é representada de forma efetiva quando um produto ou processo é novo apenas para a organização. A inovação é efetiva quanto ao mercado nacional e inovações radicais quando é nova para o mercado mundial.

Uma inovação tecnológica que resulta no aumento da produtividade permitirá à organização vantagens em relação ao seu custo produtivo. Da mesma forma, uma inovação de produto poderá trazer vantagens através de patentes de propriedade industrial, aumento de competitividade em relação aos concorrentes (ROCHA; PALMA, 2012).

Guimarães et al., (2013) afirma que a inovação de processos é fundamental para estratégias de redução de custos, velocidade de respostas e satisfação dos clientes, sendo importante fonte de vantagem competitiva. O mesmo autor afirma que melhoria contínua se trata de um processo de realizar melhorias focadas em inovação, mesmo que pequenas, visando à eliminação de custos por desperdícios que não agregam valor à empresa.

A competição global exige comprometimento com aperfeiçoamento de seus produtos, processos e colaboradores. Pensando assim, as organizações devem pautar suas ações em melhoria contínua e inovação de processos como formas de eliminação de desperdícios, melhoria em produtos, maior produtividade bem como apoio para solução de motivação e criatividade de colaboradores, além de melhorar a orientação para o cliente, focada no diferencial do serviço ou produto por ela oferecido (GUIMARÃES et al., 2013).

Conforme Pietrobon-Costa et al., (2012), a produção mais eficiente é a solução para os problemas sociais que têm em comum a necessidade de implantação de novas ideias. A resposta a essas demandas requer inovação. Segundo o mesmo autor, há necessidade contínua da utilização de novas tecnologias e soluções para problemas de produção e agregação de valor baseado em novos produtos, processos, sistemas ou serviços.

Inovação, ousadia, competência, criatividade e apropriação do conhecimento (SLACK; CHAMBERS; JOHNSTON, 2008) são componentes determinantes para o sucesso das organizações, estando no centro do processo de agregação de valor aos seus resultados e à produção. Por meio desses componentes, é possível maximizar eficiência à produção, agregar valor ou elevar a qualidade de bens, trabalho, serviços e produtos, e criar novos processos, bens, serviços e produtos.

Para Roldan et al., (2013), existe ideia comum entre vários autores para os inúmeros conceitos. São eles: inovação, implementação de novos produtos, processos, métodos de produção, transporte, novas fontes de matéria-prima, insumos, abertura de novos mercados e mudanças organizacionais.

Martins et al., (2013) veem as falhas e perdas do processo fabril como oportunidades de melhoria contínua e de reinvenção de processos, visando a impulsionar estrategicamente a organização. Nesse sentido, a melhoria contínua é uma importante ferramenta estratégica para aumentar a competitividade de qualquer organização.

Marcal et al., (2013) definem automação como a utilização de dispositivos mecânicos ou elétricos para auxiliar e executar algumas funções, melhorando sua eficiência e segurança na operação. Para Mohapatra (2009), a automação de processo tem por objetivo principal automatizar as operações dentro do processo, proporcionando melhoria dos fluxos, flexibilidade e agilidade dos processos, reduzindo, assim, a possibilidade de erros.

A automatização dos equipamentos dentro de uma indústria pode proporcionar diversas vantagens para a organização. Meireles et al., (2012) citam como benefício, para o colaborador, o afastamento de atividades perigosas e repetitivas e, para a empresa, o benefício com operações uniformes e padronizadas, proporcionando maior qualidade ao produto. Assim, a automatização dos processos de uma indústria bem como a utilização de automação em equipamentos é um processo natural e necessário para a empresa.

A tecnologia pneumática tornou-se um dos principais sistemas utilizados na indústria. Isso se deu por seu baixo custo, fácil manutenção, variabilidade de ação e velocidade de resposta aos comandos, contribuindo para a ampliação no ritmo de trabalho (SANTOS et al., 2014).

Segundo Becker et al., (2013), o método de injeção de plásticos é um processo adequado para produção em massa. A transformação da matéria-prima ocorre, pois, de forma simples, além de possibilitar a produção de peças com diferentes complexidades.

Segundo Barreta (2014), o processo de moldagem por injeção caracteriza-se pela transformação do plástico através do aquecimento do material granulado, após injeção em moldes e retirada do galho através do resfriamento para conformação da peça. Esse resfriamento varia com as condições de injeção. A parte central da peça apresenta taxa de resfriamento menor em relação à sua camada externa e, à medida que são resfriados, voltam a sua estrutura.

Para Driessen et al., (2014), o processo de moldagem por injeção é um dos principais processos de transformação de peças plásticas. Ele ocorre com o aquecimento do polímero até um estado líquido pastoso, que deve ser injetado por pressão para dentro de um molde resfriado, sendo mantido em seu interior até a solidificação da massa, adquirindo a forma do molde. Ainda segundo o autor, o molde de injeção é uma ferramenta complexa e de alto custo, sendo responsável por boa parte do investimento na injeção de componentes plásticos.

O processo de injeção é complexo, pois depende de vários parâmetros ligados ao processo, do material a ser injetado e das ações controladas pelo operador. Segundo Affonso e Sassi (2015), a garantia de qualidade desse processo está ligada à influência de um grande número de fatores, os quais vão desde o conceito do produto até a construção da ferramenta de injeção.

Como matéria-prima, usa-se polipropileno. Ele é um polímero derivado do propeno, resistente a produtos químicos, de fácil acomodação, resistente à flexão como arqueamento e curvatura e à desgaste por exaustão, material de baixo custo e de fácil coloração por pigmentação, sendo muito utilizado na fabricação de brinquedos, cabos de ferramentas, material hospitalar, utilidades domésticas e peças automotivas (COSTA et al., 2014).

Ao longo dos anos, diferentes e inovadores conceitos gerenciais foram apresentados e difundidos para as empresas. Contudo, muitas vezes, uma melhor definição no layout e o balanceamento de uma linha de produção podem melhorar consideravelmente o desempenho da produção de um produto, reduzindo o lead time e, consequentemente, tornando a empresa mais competitiva no mercado (FAVARO et al., 2013).

De acordo com Longaray e Fiussen (2014), o arranjo físico de produção faz com que equipamentos e instalações atendam às necessidades da empresa. Isso ocorre através da sequência de atividades e da abreviação de distâncias, atenuando o fluxo dos materiais, o que possibilita, ainda, a diminuição de estoques e a redução de perdas por espera.

O problema mais comum no uso de linhas produtivas diz respeito ao balanceamento das operações que a integram. Nesse momento, as atividades inerentes a cada posto de trabalho devem ser distribuídas de forma organizada, de modo que não haja sobrecarga de atividades em uma operação nem ociosidade em demasia em outra, respeitando sempre as características sequenciais da produção, ou seja, seguindo a ordem correta de fabricação ou a montagem de um produto, obedecendo às precedências dentro do processo (RUSSEL & PASSOS, 2013).

Este trabalho foi aplicado em uma cutelaria, situada no estado do Rio Grande do Sul. A metodologia adotada para este trabalho foi um estudo de caso, através de um comparativo entre o processo anterior e posterior à automação aplicada.

No processo manual, a linha de produção responsável pela montagem dos talheres com cabos plásticos, mais precisamente na etapa de fixação dos cabos em polipropileno nas hastes de metais com o formato do talher, era composto por catorze equipamentos para fixação de cabos. Cada equipamento com um operador, além de mais um responsável por organizar o setor, mantendo os operadores permanentemente com lâminas e cabos ao alcance de suas mãos no seu posto de trabalho, bem como um responsável pela retirada dos talheres prontos, de forma que o operador não necessite deixar seu posto.

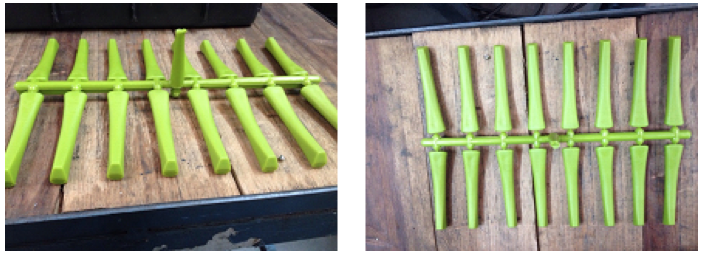

Os cabos plásticos são produzidos no setor de injeção, que tem como capacidade produzir dezesseis peças por ciclo. O equipamento produz um “galho” de polipropileno que liga os dezesseis cabos. Enquanto o equipamento formava os cabos, o operador com um estilete separava as peças do galho e corrigia possíveis imperfeições, como rebarbas por exemplo. A Figura 1 demonstra os galhos após o processo de injeção.

Figura 1 – Produto após processo de injeção “galho”

Como o setup da injetora demora em torno de dez minutos para trocar de cor, e até uma hora para trocar de modelo de cabo, havia a necessidade de produzir estoque de peças. Assim, os cabos eram armazenados em sacos com 2.500 peças no almoxarifado da empresa, de forma que esse estoque era constituído por aproximadamente 600.000 cabos, contabilizando todos os modelos e cores necessários.

O equipamento onde eram unidas as partes era composto por uma base, que acomodava a lâmina do talher. Havia outra base que acomodava o cabo plástico, além de um pedal de acionamento. O processo dava-se da forma como segue.

Com uma mão, o colaborador pressionava a lâmina sobre a base e, com a outra mão, ela acomodava o cabo plástico na outra base, após ter as duas peças nos seus respectivos lugares, após acionava com o pé o pedal que, através de um sistema pneumático, empurrava o cabo unindo as duas partes. Como esse processo depende de ajustar manual, muitas vezes, os componentes não se encaixavam perfeitamente, danificando o cabo e até quebrando a haste da lâmina, gerando, por algumas vezes, hematoma nas mãos dos operadores. A Figura 2 demonstra o processo manual executado anteriormente.

Figura 2 – Equipamento onde os cabos eram montados em um processo manual

Após uma análise com a intenção de automatizar o processo citado, visando ao aumento da produtividade e da segurança, foi desenvolvido um equipamento com uma base sobre rodas, que será alocada ao lado da máquina injetora.

O equipamento é constituído de uma base que pode ser trocada, conforme a demanda do produto. O processo se dá da seguinte forma: um operador posiciona dezesseis lâminas de talheres, e o operador da injetora posiciona o “galho” já citado no processo de injeção com os dezesseis cabos.

Após o posicionamento das lâminas e dos cabos, os dois operadores acionam quatro botões de acionamento, usando cada um as duas mãos, de forma a liberar o equipamento, evitando acidentes. O equipamento, através de um sistema pneumático, prende os cabos e as lâminas, após, une dois componentes, produzindo dezesseis peças a cada prensagem, além de eliminar o processo em que o operador corta os cabos com estilete.

Após o processo, um operador tira o galho enquanto o outro posiciona novamente as dezesseis lâminas. Ao retirar os talheres, já com o cabo, o colaborador os revisa, de modo a detectar possíveis imperfeições no cabo. Além disso, acomoda as peças em uma caixa plástica de maneira organizada, fazendo com que as caixas acomodem muito mais peças do que no processo antigo.

O equipamento desenvolvido para o processo foi construído no setor de manutenção e matrizaria da empresa. Ela não permitiu a divulgação do custo de confecção do equipamento. A Figura 3 mostra o equipamento durante o processo.

Figura 3 – Novo equipamento para montagem dos cabos de talheres plásticos

O processo anterior exigia um grande número de cabos plásticos em estoque. Como não existia a flexibilidade de produção atual, a empresa mantinha estoque para garantir a produção necessária e, assim, não atrasar a entrega de pedidos. A quantidade de cabos estocados era de aproximadamente 550.000 cabos, correspondendo a uma semana de produção.

Atualmente, com o processo automatizado, os cabos são injetados e, em seguida, se dá a montagem do cabo, não sendo mais necessário manter estoque dos mesmos. Esse fato em si gerou uma economia aproximada de R$57.750,00, levando em consideração que o valor médio dos cabos em estoque era de R$0,105 por peça.

Como o processo atual gerou um aumento na capacidade produtiva da empresa, o estoque mínimo de talheres prontos também foi reduzido. No processo anterior, a principal dificuldade encontrava-se na limitação de produção dos talheres por modelo, já que a maioria dos produtos só podia ser produzida em uma única máquina de montagem.

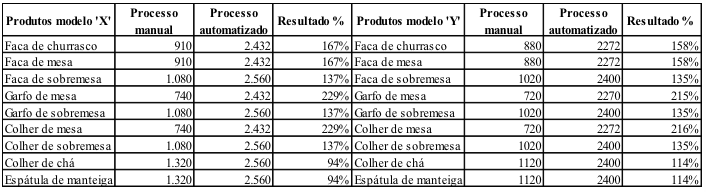

O aumento da produtividade foi satisfatório. Para demonstrar o exposto, foram coletados os dados de duas linhas de produtos ‘X e Y’, e comparados a produção realizada um uma hora nos dois processos, como demonstrado na Tabela 1.

Tabela 1 – Comparativo entre processos considerando a produtiva/hora

A Tabela 1 demonstra algumas peças de forma a ilustrar o aumento de produtividade, comparando o processo anterior e o atual. Como resultado, pode-se comprovar um aumento de produtividade em todos os itens.

Com a mudança no processo de montagem de cabos, podem ser levantados três fatores principais que contribuíram para a qualidade do produto final. São eles: a temperatura em que o cabo é trabalhado no momento em que a lâmina é inserida nele, a velocidade em que a haste da lâmina é inserida no cabo e o tamanho da fissura necessária para a lâmina ser inserida. O texto que segue apresenta a comparação dos processos das três características mencionadas.

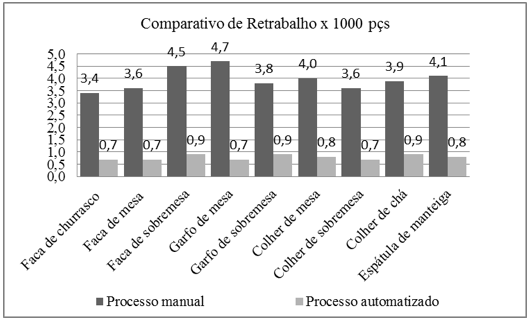

O índice de retrabalho teve uma redução, em média, de 20% na comparação entre os processos como demonstrado no Gráfico 1.

Gráfico 1 – Comparativo processo anterior x processo atual de retrabalho x 1000 pçs

4.3 Ergonomia

Pode-se notar várias melhorias para os colaboradores na parte ergonômica do processo, entre as principais, menciona-se:

As áreas necessárias para a montagem das peças e estocagem dos cabos não são mais necessárias e hoje os equipamentos de montagem ficam ao lado das injetoras, sem aumentar o espaço que já havia entre elas. No total, foi liberada uma área de aproximadamente 160m² que pode ser usada para outras atividades dentro da empresa.

No antigo processo de montagem, o quadro de funcionários do setor era de catorze montadores e dois colaboradores, os quais alimentavam as máquinas com cabos e lâminas e estocavam os produtos prontos. No processo atual, esse número baixou para oito montadores e um colaborador para organizar a estocagem dos produtos. No total, foram eliminados sete colaboradores do processo, gerando uma economia mensal de R$12.600,00. Os colaboradores retirados do processo foram remanejados para outros setores da empresa.

O contínuo progresso em estudos e práticas inovadoras de melhorias em processos produtivos é uma estratégia para fins de aproximação e fidelização de clientes, além de oportunizar o desenvolvimento de soluções competitivas.

Além disso, a inovação apresentada proporcionou um salto de qualidade e produtividade sem exigir grandes mudanças nas instalações produtivas ou cortes de colaboradores. Por outro lado, representou uma enorme mudança na cultura produtiva da empresa, exigindo comprometimento e reorganização das pessoas envolvidas no processo por apresentar nova forma de operar, ou seja, inovação necessita foco e envolvimento de toda a organização.

AFFONSO. C. O.; SASSI, R. J. Aplicação de redes Neuro Fuzzy ao processamento de peças automotivas por meio de injeção de polímeros. Revista Production. n.1, v. 25, p. 157-169, 2015.

BARETA, D. R. Estudo comparativo e experimental de materiais aplicados a insertos machos de moldes de injeção dentro do conceito de molde híbrido. Dissertação (Mestre em Engenharia e Ciências dos Materiais) Universidade de Caxias do Sul (UCS). Caxias do sul. RS, 2014.

BECKER, L.; MIRANDA, J. R.; BALZER, P. S.; HOWARTH, J. L. L.; SOUZA, A. F. Instrumentação de moldes, sensores e simulação de temperatura no processo de injeção de termoplásticos. 7º Congresso Brasileiro de Engenharia de Fabricação (COBEF). Itatiaia, RJ, Brasil, 2013.

CORRÊA, H. CORRÊA C. Administração da Produção e Operações. 2a ed. Atlas, São Paulo, 2010

COSTA, F. B.; GOMES, H. A. da S.; CAVALLI, A. Influência dos tratamentos superficiais na adesão de polipropileno, utilizando adesivo base poliuretano. Revista Engenho, v. 9, p 78-90, 2014.

DRIESSEN, J. V.; SACCHELLI, C. M.; GILAPA, L. C. M.; DIAS, K. P.; MACHADO, A. A. Desenvolvimento de uma peça polimérica injetada utilizando um molde de injeção modular. SETIS- III Seminário de Tecnologia Inovação e Sustentabilidade. Joinville, SC, 2014.

Favaro, L. A.; Costa, C. A.; Luciano, M. A.; Kalnin, J. L. Otimização e balanceamento de uma linha de montagem de chassis de veículos utilitários. XXXIII Encontro Nacional de Engenharia de Produção. (ENEGEP). Salvador, BA, 2013.

FONTÃO, H. Gestão da inovação aberta: mitigação do risco no processo de acesso à inovação. Tese (Doutor em Administração). UNINOVE. São Paulo, 2012.

GUIMARÃES, J. C. F. de; SEVERO, E. A.; PEREIRA, A. A.; DORIONC, E. C. H.; OLEA, P. M. Inovação no processo e melhoria contínua em uma indústria de plásticos do polo moveleiro da serra gaúcha. Revista Eletrônica Sistemas & Gestão. v. 8, n. 1, p. 34-43, 2013.

LONGARAY, A. A.; FIUSSEN, D. M. das N. Planejamento sistemático de layout aplicado à manufatura: um estudo de caso no polo naval de rio grande. Revista Gestão Industrial v. 10, n. 02, p. 284-304, 2014.

MARCAL, L. F.; GUIMARAES, M. P.; RESENDE DE A. A. Automatização de uma termoformadora visando melhorias no processo produtivo de uma empresa fabricante de peças termoplásticas para o setor automobilístico. XXXIII Encontro Nacional de Engenharia de Produção. (ENEGEP). Salvador, BA, 2013.

MARTINS, G. H. M.; LIMA, T. S.; TIGRINHO, C. E.; KOSSOWISKI, L. Projeto de redução do desperdício de matéria-prima: estudo de caso na indústria de embalagens de papel no brasil. Revista de Gestão e Projetos. Journal of Business and Projects. v. 4, n. 3, p 141-167, 2013.

MEIRELES, L.G.; VIEIRA, T. A; DIAS, S. M. P.; CABRAL, A. G.; ANDRADE, F. DE O. Documentação na fase de encerramento de um projeto de automação em uma mineradora situada em Itabira-MG. XXXII Encontro Nacional de Engenharia de Produção. (ENEGEP). Bento Gonçalves, RS, 2012.

MOHAPATRA, S. Undersatanding Business Process Automation. Business Process Automation. New Delhi. Eastern Economy Edition, 2009. Disponível em: <http://books.google.com.br/books?id=M1hplVDv2n0C&printsec=frontcover&dq=business+process+automation&hl=ptBR&ei=nwvATcepFaXh0QGLkLGkBQ&sa=X&oi=book_result&ct=result&resnum=2&ved=0CEYQ6AEwAQ#v=onepage&q&f=false>. Acesso em: 28 outubro de 2014. Cap. 1, p. 1-57.

PIETROBON-COSTA, F. P.; FORNARI JUNIOR, C. C. M.; SANTOS, T. M. R. dos. Inovação & propriedade intelectual: panorama dos agentes motores de desenvolvimento e inovação. Gestão & Produção, v. 19, n. 3, p. 493-508, 2012.

Presidência da República Casa Civil, Subchefia para Assuntos Jurídicos. Lei Federal nº 10.973, de 2 de dezembro de 2004. Disponível em: http://www.planalto.gov.br/ccivil_03/_ato2004-2006/2004/lei/l10.973.htm . Acesso em: 28 outubro de 2014.

ROCHA, A. F.; PALMA, M. A. M. Gestão da inovação e capacidade competitiva: uma análise não paramétrica no setor cerâmico de Campos dos Goytacazes, RJ. Cerâmica [online]. v.58, n.346, p. 244-252, 2012.

ROLDAN, V. P. S.; CABRAL, A. C. de A.; FILHO, J. C. L. da S.; SANTOS, dos S. M.; PESSOA, M. N. M. Inovação em serviços: análise do caso de uma empresa de médio porte no nordeste brasileiro. Revista Gestão Industrial v. 09, n. 01, p. 01-23, 2013.

RUSSEL, R. de O. M.; PASSOS, F. U. Modelagem e simulação computacional para o balanceamento de linhas de montagem de eletrônicos. XXXIII Encontro Nacional de Engenharia de Produção. (ENEGEP). Salvador, BA, 2013.

SANTOS, C. da S.; VIECELLI, S. E. B.; VALDIERO, A. C.; RASIA, L. A. Validação experimental do modelo matemático de 3ª ordem para um atuador pneumático. Proceeding Series of the Brazilian Society of Applied and Computational Mathematics. v. 2, n.1, 2014.

SILVA, L. C. S.; KOVALESKI, J. L.; GAIA, S. Gestão do conhecimento organizacional visando à transferência de tecnologia: os desafios enfrentados pelo nit da universidade estadual de santa cruz. Revista Produção Online, v.13, n. 2, p. 677-702, 2013.

SILVA, C. de F.; SUZIGAN, W. Padrões Setoriais de Inovação da Indústria de Transformação Brasileira. Estud. Econ. São Paulo, v. 44, n.2, p.277-321, 2014.

SLACK, N.; CHAMBERS, S. & JOHNSTON, R. Administração da Produção. 2a ed. Atlas, São Paulo, 2008.1. Curso de Engenharia de Produção, Faculdades integradas de Taquara – FACCAT, Taquara, RS, Brasil. Autor para correspondência: pierrenet@yahoo.com.br

2. Curso de Engenharia de Produção, Faculdades integradas de Taquara – FACCAT, Taquara, RS, Brasil

3. Curso de Engenharia de Produção, Faculdades integradas de Taquara – FACCAT, Taquara, RS, Brasil

4. 4Professor do Curso de Engenharia de Produção, Faculdades integradas de Taquara – FACCAT, Taquara, RS, Brasil