HOME | ÍNDICE POR TÍTULO | NORMAS PUBLICACIÓN

HOME | ÍNDICE POR TÍTULO | NORMAS PUBLICACIÓN Espacios. Vol. 37 (Nº 25) Año 2016. Pág. 24

Natalia MARULANDA Grisales 1; Edgar Alejandro HINCAPIÉ Pizza 2; Francisco Javier ECHEVERRY Correa 3

Recibido: 25/04/16 • Aprobado: 27/05/2016

2. Lean manufacturing y Teoría de Restricciones (TOC)

RESUMEN: Entre las metodologías de mejoramiento continuo en la estrategia de las compañías se encuentran el lean manufacturing y la Teoría de Restricciones, quienes centran sus esfuerzos en la reducción de desperdicios y eliminación de cuellos de botella. El propósito del presente artículo es caracterizar los resultados obtenidos en la implementación de ambas metodologías, mediante un estudio de caso en cinco empresas que utilizaron lean y una organización que aplicó Teoría de Restricciones. Los resultados comunes más relevantes entre ambas metodología son: el uso compartido de herramientas, incremento en la flexibilidad de respuesta a los requerimientos del mercado y empoderamiento del personal. |

ABSTRACT: Incorporating continuous improvement methodologies in corporate strategy has encouraged the development of innovative management tools. Some of these tools are lean manufacturing and the Theory of Constraints. These tools are responsible for reducing waste and eliminating bottlenecks. Therefore, the purpose of this article is to characterize the results obtained in the implementation of both methodologies, using a case study in five companies that used lean manufacturing and one organization that applied Theory of Constraints. It was found that the tools are shared. There is also an increase in the flexibility of response to market requirements and empowerment of staff. |

El papel que desempeña una organización en mercados con entornos altamente variables, depende en gran medida de la elección de metodologías de mejora continua que las ayude a adquirir o sostener una posición competitiva. Lo anterior implica mejoras en los modelos de gestión en términos de eficiencia, eficacia y efectividad operacional.

Como alternativa aparece la filosofía de lean manufacturing, la cual facilita la generación de valor a un determinado producto o servicio, a partir de la identificación y eliminación de mudas o desperdicios. Por su parte, la Teoría de Restricciones (TOC), brinda soluciones sencillas a los puntos críticos que generan conflictos en cualquier tipo de organización, mediante la generación de mecanismos adecuados de gestión de los recursos y capacidades empresariales.

Para tal fin, desde la estrategia corporativa se deben definir los mecanismos de acción que faciliten la incorporación de alguna de las anteriores metodologías en las actividades diarias de los miembros de la compañía. Para lo cual es indispensable contar con procesos de entrenamiento y capacitación, a fin de ampliar el conocimiento de los procesos y reducir la resistencia al cambio por parte de los individuos.

Ahora bien, en Colombia existen algunos sectores que se destacan por su liderato en la implementación de lean manufacturing y Teoría de Restricciones en sus operaciones, como es el caso del automotriz y metalmecánico. Sin embargo, la aplicación de estas metodologías aún es incipiente, se limita al uso de algunas herramientas, en ocasiones suele realizarse de manera empírica. Por este motivo, el objetivo de la presente investigación es realizar un estudio de caso en seis compañías que se encuentran ubicadas en Colombia, con el fin de realizar una caracterización de los elementos y particularidades que favorecieron el desarrollo de la filosofía de lean manufacturing o TOC.

Así pues, el presente documento consta de cuatro secciones que se encuentran distribuidas de la siguiente manera. En primer lugar, se hará una ilustración conceptual de la metodología de lean manufacturing y Teoría de Restricciones. A continuación, se describirá la metodología empleada en la investigación. Finalmente, en las últimas dos secciones se abordarán los resultados del estudio y las respectivas conclusiones.

Los constantes cambios en las características de los mercados han generado un escenario en el cual las compañías buscan nuevas estrategias y metodologías, a fin de garantizar una ventaja competitiva. Así pues, se han desarrollado algunos modelos y filosofías en el área productiva, que pueden ser replicados a nivel administrativo con el fin de incrementar los niveles de eficiencia, eficacia y productividad global. Ahora bien, el lean manufacturing y la Teoría de Restricciones hacen parte de estas metodologías y se basan en la mejora continua facilitando la optimización de recursos, satisfacción de los clientes internos y externos y mejora del desempeño de la compañía.

2.1. Lean Manufacturing

Lean significa emplear menos de todos los recursos en la producción en masa (Wahab, Mukhtar, & Sulaiman, 2013). Asimismo, busca eliminar la ineficiencia de las operaciones diarias que no están generando valor a los productos y servicios (Conner, 2006). De esta manera se obtienen mejoras continuas en los sistemas productivos al disminuir los costos derivados de la eliminación de desperdicios (Santos, Vieira, & Balbinotti, 2015). No obstante, para que la implementación de la filosofía lean sea exitosa la alta dirección debe participar de manera activa en el programa, proporcionar entrenamiento y capacitación, tener un plan en el largo plazo y evaluarlo día a día, asignar recursos y compartir las ganancias, aplicar técnicas y herramientas lean (Netland, 2015).

Bajo este aspecto, el Lean Manufacturing como componente de los sistemas de mejoramiento continuo, permite a las organizaciones desarrollar una excelencia operacional a partir del uso adecuado de los recursos empresariales, y la disminución de costos y tiempos de producción (Arrieta, Botero, & Romano, 2010), (Alukal & Manos, 2006). Además, el lean busca satisfacer las necesidades de los clientes cuando lo quieren, donde lo deseen, a un precio competitivo, en las cantidades y variedades que ellos quieran, y siempre de excelente calidad (Alukal & Manos, 2006; Villaseñor & Galindo, 2007). El nacimiento de la filosofía de lean manufacturing se dio a partir del Sistema de Producción Toyota - TPS por sus siglas en inglés (Pérez Rave, 2011), (Madariaga, 2013), (Villaseñor & Galindo, 2007).

Además, el lean manufacturing ayuda a los líderes de proceso a identificar y eliminar los desperdicios o mudas, los cuales corresponden a aquellas actividades que no aportan valor al producto (Madariaga, 2013; Rajadell & Sánchez, 2010). Son varios los autores que coinciden con la existencia de siete tipos de desperdicios o mudas (Alukal & Manos, 2006; Pérez, 2011; Villaseñor & Galindo, 2007), que interfieren directamente en el desempeño operacional de las organizaciones. Estas mudas son: la sobreproducción, espera, transportes innecesarios, movimientos innecesarios, sobreprocesamiento, inventarios y defectos. De aquí que el mayor objetivo de la filosofía de lean manufacturing en cualquier tipo de compañía sea eliminar todos los anteriores desperdicios.

No obstante, el desarrollo de herramientas lean trae una serie de beneficios que van más allá de la eliminación de mudas. Entre estos se encuentran mejoras a nivel operacional, administrativo y estratégico (Kilpatrick, 2003). Además, facilitan la incursión de las compañías en un mercado global, al adaptarse a los cambios tecnológicos, implementación de estándares de calidad y cumplir con las expectativas de los clientes (Alukal & Manos, 2006).

2.2. Herramientas Lean

Algunas de las herramientas y técnicas usadas para introducir, mantener y mejorar el sistema lean se encuentran en una diagrama conocido como "Casa del Sistema de Producción Toyota" (Hernández & Vizán, 2013), las cuales se encargan de sustentar los procesos que permiten alcanzar las metas de mejora(Ver Tabla 1.).

Tabla 1. Herramientas Lean Manufacturing

Herramienta |

Fuente |

Just in Time(JIT) |

(Cuatrecasas, 2006); (Hay, 1989); (Gaither, 2000); (Heizer & Render, 2007) |

Células de manufactura |

(Villaseñor & Galindo, 2007); (Salazar, Vargas, Añasco, & Orejuela, 2010); (Cardona, 2013); (Chang, Wu, & Wu, 2013); (Jajodia, Minis, Harhalakis, & Proth, 1992) |

Jidoka |

(Hernández & Vizán, 2013); (Villaseñor & Galindo, 2007) |

PokaYoke |

(Villaseñor & Galindo, 2007); (Hernández & Vizán, 2013) |

Kaizen o mejora continua |

(Alukal & Manos, 2006); (Imai, 2012) |

ValueStreamMapping (VSM) |

(Rother & Shook, 2003); (Beau Drew, 2004); (Sullivan, McDonald, & Van Aken, 2002); (Nash & Poling, 2008) |

5's |

(Villaseñor & Galindo, 2007); (Rajadell & Sánchez, 2010); (Pérez Rave, 2011); (Villaseñor & Galindo, 2011) |

Single-Minute Exchange of Die (SMED) |

(Villaseñor & Galindo, 2007); (Hernández & Vizán, 2013) |

Total ProductiveMaintenance (TPM) |

(Sánchez, 2007); (Cuatrecasas, 2010); (Hernández & Vizán, 2013) |

Kanban |

(Monden, 1996) |

Gestión visual |

(Alukal & Manos, 2006); (Hernández & Vizán, 2013) |

Six Sigma |

(Eckes, 2006); (Zavalla, 2010); (Youssouf, Rachid, & Ion, 2014); (Aguirre, 2010) |

Fuente. Elaboración propia

El uso inadecuado de recursos en cuanto a tiempo y cantidad, puede llevar al fracaso en el proceso de implementación de estas herramientas. Sin embargo, resulta beneficioso realizar benchmarking entre compañías cuyas razones sociales o de sectores sean similares, con el fin de identificar aquellas características de las herramientas lean que pudiesen tener un impacto beneficioso en una determinada organización.

La Teoría de Restricciones (TOC, por sus siglas en inglés Theory of Constraints), ha demostrado ser una metodología de óptima aplicación en múltiples procesos organizacionales. Nació de un problema específico a nivel productivo, logró generalizarse a diversos sectores económicos y captó la atención de investigadores quienes han desarrollado herramientas que facilitaron su implementación.

Si bien, todas las organizaciones poseen un conjunto de objetivos o metas, al final estas desembocan en los rendimientos empresariales. Dichos objetivos pueden ser descritos como un conjunto de eventos interdependientes sujetos a fluctuaciones del ambiente, de tal manera que el desempeño global del sistema en cualquier momento, se encuentra siempre limitado por un número de factores o cuellos de botella (Aguilar, Garrido, & González, 2015). Los cuellos de botella se describen como aquellos eslabones débiles de la cadena de suministro que limitan el desempeño de los sistemas (Şimşit, Günay, & Vayvay, 2014). Por ende, su gestión requiere de un conjunto de políticas corporativas que involucren y generen compromiso en todos los miembros de la compañía.

Así fue como Goldratt y Cox diseñaron una herramienta de cinco pasos, que buscaba el mejoramiento continuo del sistema a partir de una adecuada gestión de las restricciones o cuellos de botella (Goldratt & Cox, 1984). En primer lugar, se deben identificar las restricciones del sistema. A continuación, el personal responsable ha de decidir cómo aprovechar dichas restricciones. Posteriormente, se deben subordinar todos los procesos a la anterior decisión, es decir, lograr que funcionen al ritmo de las restricciones del sistema. Luego se deberán ascender las restricciones del sistema, esto es incrementar la capacidad empresarial para reducir o eliminar las restricciones. Finalmente, si continua existiendo una restricción se debe regresar al paso uno e implementar nuevamente el mecanismo de mejoramiento.

Ahora bien, es posible generar un mecanismo de coordinación entre diferentes modelos o teorías de gestión para garantizar un mejoramiento continuo de los procesos. Particularmente, TOC y lean manufacturing poseen un conjunto de indicadores comunes enfocados en la reducción de tiempos y desperdicios de producción; maximización de la satisfacción del cliente con calidad y tiempos de de entrega; y aumento de los rendimientos del capital (Khayrullina, Kislitsyna, & Chuvaev, 2015).

No obstante, el presente estudio pretende avanzar más allá de los indicadores y estudiar los factores comunes de ambos enfoques. Estas apreciaciones se desarrollaran en las siguientes secciones.

La metodología empleada es de carácter cualitativo-cuantitativo, con un enfoque exploratorio y descriptivo. Se basa en cinco estudios de caso de organizaciones colombianas ubicadas en el Valle de Aburrá, las cuales han implementado herramientas de la filosofía lean manufacturing y una organización que aplicó Teoría de Restricciones. Así pues, se llevó a cabo el levantamiento de información primaria mediante el diseño de un formulario, y la posterior entrevista e interlocución con los líderes de proceso de dichas compañías.

El formulario se encuentra conformado por cinco secciones: Definición de metodología y herramientas; componentes motivacionales y organizacionales; características y requerimientos para la adopción; riesgos y barreras. Si bien las preguntas se encaminaron hacia las cinco organizaciones que implementaron lean manufacturing, las secciones trabajadas también eran replicables en la empresa que implementó TOC.

Las organizaciones que participaron en la investigación son Incolmotos Yamaha S.A., Siemens S.A., Único Interior S.A.S., Industrias HABC, Compañía ABCD [4] y Autotécnica Colombiana S.A. (Auteco).

Por otro lado, la información secundaria se obtuvo a partir de la revisión detallada de bases de datos, repositorios institucionales, archivos, informes y revistas especializadas en el área. De esta manera, con la tabulación de todos los datos e información recabada, se procedió con la realización de una caracterización de las cinco compañías consultadas con el objetivo de identificar las particularidades conjuntas de la aplicación de la filosofía lean. Los resultados derivados se presentarán a continuación.

La caracterización de las compañías que participaron en el estudio de caso se encuentra dividida en siete factores de interés. Dichos factores son: Herramientas, impacto de la metodología, iniciativas del personal, indicadores, planeación, rotación del personal, cultura y formación.

4.1. Herramientas

Las herramientas de uso común para la compañías que implementaron lean manufacturing y la que implementó TOC son: JIT, Kaizen y Celdas de Manufactura. No obstante, es de aclarar que las de mayor uso en las seis organizaciones es 5's con un 80%; celdas de manufactura, gestión visual y TPM con un 66,6% respectivamente. La de menor uso en ambos casos es producción sincrónica con un 17%, pues dicha herramienta requiere de una coordinación de todos los ciclos de producción para lograr incrementar el desempeño global de todo el sistema (Ver Tabla 2.).

Tabla 2. Uso de herramientas en las compañías objeto de estudio

EMPRESA |

5'S |

Kanban |

Kaizen |

Six Sigma |

JIT |

SMED |

Celdas de Manufactura |

Gestión Visual |

VSM |

TPM |

Producción Sincrónica |

SIEMENS S.A. |

X |

X |

X |

X |

X |

X |

X |

X |

|||

ÚNICO INTERIOR S.A.S. |

X |

X |

X |

X |

X |

X |

X |

||||

ABCD |

X |

||||||||||

INDUSTRIAS HABC |

X |

X |

X |

X |

X |

X |

|||||

INCOLMOTOS YAMAHA S.A. |

X |

X |

X |

X |

X |

X |

X |

X |

X |

X |

|

AUTECO S.A. |

X |

X |

X |

||||||||

Nivel aplicación |

0,8 |

0,33 |

0,5 |

0,5 |

0,5 |

0,5 |

0,66 |

0,66 |

0,5 |

0,66 |

0,17 |

Fuente. Elaboración propia

Ahora bien, las herramientas no se incorporaron a los sistemas de producción de manera paralela, estas se ejecutaron paulatinamente en aquellos procesos del sistema que lo requirieron. Además, el 66,6% de las empresas del caso, trasladaron las herramientas a las áreas administrativas como un instrumento para estandarizar las operaciones.

No obstante, los líderes de proceso manifestaron que la incorporación de las anteriores herramientas en los diferentes procesos productivos y administrativos, requirió de un conjunto de técnicas que facilitaron el entrenamiento y capacitación del 100% del personal. En el 80% de los casos se recurrió a convenios con las Casas Matrices y profesionales externos con Six Sigma Black Belt Certification. Sin embargo, en una de las organizaciones participantes, las capacitaciones fueron realizadas de manera informal con base en experiencias previas de sus directivos.

Con todo esto, resulta importante identificar los impactos generados por las anteriores herramientas en términos de productividad, rentabilidad, optimización de recursos y desarrollo de proveedores. Estos elementos se abordarán en la siguiente sección.

4.2. Impacto de las metodologías

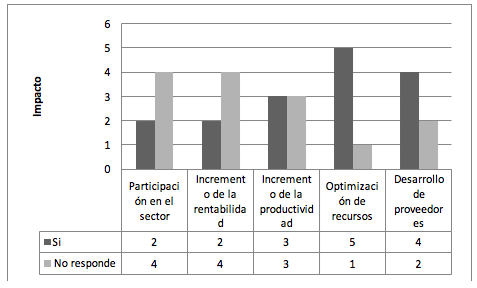

Es de aclarar que la identificación de impactos no se refiere a una característica crítica o negativa derivada de la adopción de lean manufacturing o TOC, esta pretende evaluar el efecto de una decisión sobre un sistema determinado. Así pues, en las organizaciones consultadas los mayores impactos se vieron reflejados en la optimización de recursos a partir de un proceso de mejora iterativo, que permitió un incremento promedio de 5% en la productividad. De forma similar, el desarrollo de proveedores promovió la generación de condiciones de estabilidad y calidad en las etapas iníciales del proceso productivo (Ver Figura 1.)

Figura 1. Impactos de las metodologías

Fuente. Elaboración propia

En consecuencia, el interés por mejorar las condiciones de los proveedores generó un escenario en el que las compañías que adoptaron lean manufacturing y TOC, se volvieron flexibles para hacer frente a las condiciones cambiantes que fueron impuestas por el mercado y por los clientes internos. Sin embargo, las compañías indagadas fueron renuentes a brindar todos los datos cuantitativos exactos de los impactos estudiados.

4.3. Iniciativas del personal

Los programas de participación de empleados, pretenden involucrar a los individuos en la generación de alternativas para mejorar los procesos organizacionales. En este orden de ideas, cinco de las seis compañías participantes en el estudio de caso, indicaron el desarrollo de programas para potenciar la participación y el empoderamiento de los empleados. Entre estos programas se encuentran: 3I (Ideas, iniciativas e innovación), 3 Botones (A, B y C), Programa Atrévete y Programas Generales de Mejora.

Los anteriores programas brindan incentivos monetarios y en especie, a aquellos individuos o conjunto de facilitadores que presentaron soluciones alternativas a problemas, las cuales fueron exitosas y se vieron reflejadas en beneficios monetarios para las empresas, ya sea en términos de reducción de costos o incremento en las utilidades. No obstante, una de las compañías indagadas, dentro de su estrategia corporativa no contempla la entrega de incentivos a los individuos, porque quiere que las mejoras se desarrollen de manera natural como parte fundamental de la cultura organizacional.

4.4. Indicadores

Los indicadores de gestión son las pautas que permiten identificar, medir y valorar el nivel de cumplimiento de la estrategia corporativa a partir del desarrollo de los objetivos organizacionales (Baraybar, 2011). No obstante, el proceso de medición no es suficiente para la toma de decisiones, este debe acompañarse de una serie de actividades de análisis que propicien la generación y adopción de acciones de mejora.

Igualmente, existen diversas alternativas para la implementación de indicadores en una determinada compañía, las cuáles varían entre aplicaciones empíricas básicas y el uso de herramientas más desarrolladas como los Indicadores Clave de Desempeño (KPI, por sus siglas en inglés). Los KPI se encargan de medir el desempeño de los procesos organizacionales y su progreso. Además, proporcionan información de diferentes actividades como gestión energética, materia prima, control y operación, mantenimiento, planeación y ejecución, calidad del producto, inventario y seguridad (Lindberg, Tan, Yan, & Starfelt, 2015).

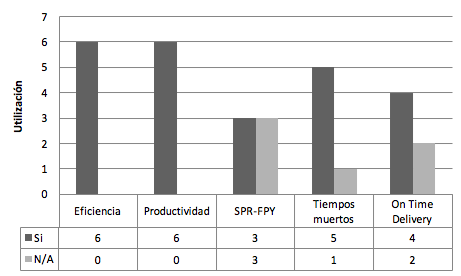

Con respecto a las compañías que participaron el estudio de caso, el 100% hace uso de los indicadores de eficiencia y productividad (Ver Figura 2.). A su vez, el 83,3% y el 66,7% tienen en cuenta para la toma de decisiones los indicadores de tiempos muertos y On time Delivery. Finalmente, el 50% emplean SPR (Standard Product Routing) y FPY (First Pass Yield). El primer indicador brinda información sobre la secuencia de trabajo, programación y costo de las operaciones de manufactura. El segundo se refiere al rendimiento del proceso medido en términos de las unidades buenas que salen en un periodo determinado de tiempo.

Figura 2. Indicadores empleados

Fuente. Elaboración propia

4.5. Planeación

El término planeación se refiere a la capacidad que posee una determinada organización para administrar eficientemente sus recursos. Entendiéndose como recurso no sólo a los componentes financieros, sino también a aquellos elementos de infraestructura, físicos, humanos e intangibles que permiten la ejecución de las labores diarias de los individuos. Además, dicha administración debe ajustarse a las características internas de cada compañía y a la incertidumbre proporcionada por el mercado.

Tabla 3. Uso de herramientas en las compañías objeto de estudio

Casa Matriz |

Estrategia de Negocios |

Estrategia Corporativa |

Plan Agregado |

Plan Maestro |

BOM |

PHVA |

|

SIEMENS S.A. |

X |

X |

X |

X |

X |

X |

|

ÚNICO INTERIOR S.A.S. |

X |

X |

X |

X |

X |

||

ABCD |

X |

X |

X |

X |

X |

X |

X |

INDUSTRIAS HABC |

X |

X |

X |

X |

X |

||

INCOLMOTOS YAMAHA S.A. |

X |

X |

X |

X |

X |

X |

X |

AUTECO S.A. |

X |

X |

X |

X |

X |

X |

|

Porcentaje |

0,5 |

1 |

1 |

1 |

1 |

1 |

0,5 |

Fuente. Elaboración propia

Tres de las organizaciones entrevistadas siguen los lineamientos gerenciales establecidos por sus casas matrices (Ver Tabla 3.). No obstante, hay aspectos que debieron adaptar al contexto colombiano y a las necesidades propias de cada organización como lo son el sostenimiento de la cultura de mejora continua, flexibilidad en los procesos productivos, entrenamiento y capacitación. Lo anterior ha permitido que dichas compañías logren competir de manera ventajosa y sostenida en los mercados en los cuáles se desenvuelven: textil, automotriz, transformadores y electrodomésticos.

Por otro lado, tanto las cinco compañías que implementaron lean manufacturing como la que implementó TOC poseen una estrategia corporativa bien definida, de la cual se desprende la estrategia de negocio de cada empresa. A su vez, para poder dar cumplimiento a lo estipulado en sus procesos productivos, el 100% de las organizaciones entrevistadas cuentan con Planes Agregados, Planes Maestros y Listas Detalladas de Materiales (BOM, por sus siglas en inglés).

Para finalizar, sólo el 50% de las compañías indagadas manifestaron contar con políticas de aplicación del Ciclo Deming, más conocido como ciclo PHVA (Planear, Hacer, Verificar, Actuar). No obstante, es de aclarar que la ejecución de proyectos de mejora continua en las organizaciones participantes requiere necesariamente del uso del citado ciclo; de lo contrario, no se hubiese podido implementar con éxito la filosofía de lean manufacturing o TOC.

4.6. Rotación del personal

La rotación de personal, se entiende como el periodo de tiempo en el cual un individuo permanece en una organización, hasta que este se retira de manera voluntaria o involuntaria. En todas las compañías el porcentaje de rotación implica un punto álgido de discusión. Sin embargo, en aquellas empresas que invierten gran cantidad de recursos en desarrollo de procesos, proyectos de mejora y adopción de nuevas metodologías de gestión, tener un alto índice de rotación implica la ejecución de reprocesos innecesarios que obstaculizan el cumplimiento de sus actividades diarias.

Con todo esto, en las organizaciones participantes en el estudio de caso se observa una diferencia relevante en términos de rotación de personal. En primer lugar, la compañía que implementó TOC manifestó tener una rotación baja. Por su parte, en aquellas empresas que emplearon lean manufacturing la rotación varía entre baja, media y alta, dependiendo de las características anuales de operación de cada caso particular.

Para contrarrestar estas diferencias, las compañías indagadas han desarrollado diferentes estrategias entre las cuales se encuentran proyectos de capacitación, entrenamiento y seguimiento; mejora en las condiciones laborales a nivel de remuneración, cargas de laborales y turnos de trabajo; entrega de reconocimientos públicos a empleados destacados; y acciones de empoderamiento y fortalecimiento de la cultura, las cuáles serán tratadas en la siguiente sección.

4.7. Cultura y formación

La cultura organizacional se refiere al conjunto de creencias, normas y valores que tienen los individuos de una organización y que permiten que esta se distinga de las demás compañías (Fernández-Ríos & Sánchez, 1997). Si bien, los elementos de la cultura organizacional suelen ser intangibles, los resultados de su adecuada gestión se reflejan en el posicionamiento que alcanzan las compañías. El factor humano como principal elemento de la cultura merece un tratamiento especial al momento de incorporar una nueva herramienta, filosofía o metodología en los procedimientos empresariales.

Teniendo en cuenta las compañías participantes en el estudio de caso, el 50% de estas contemplan el desarrollo del capital humano como eje fundamental para la ejecución de sus funciones y cumplimiento de sus actividades misionales. Además, el potenciamiento de la cultura en las organizaciones estudiadas, favoreció el sostenimiento de la calidad, empoderamiento, mejora continua, disminución de tiempos muertos, incremento de la eficiencia, eficacia y rentabilidad. Los líderes de procesos aclaran además que debe existir un compromiso global de la alta gerencia para soportar las diferentes decisiones que involucran a todo el sistema.

Con todo esto el componte motivacional de los individuos puede llegar a tener repercusiones en los objetivos organizacionales, ya sea en términos de eficiencia, eficacia o productividad. Dicha motivación puede definirse como una conducta que nace de una determinada necesidad, la cual se dirige y orienta hacia el logro de una meta (Guillén, 2013). Para el caso específico del estudio, la incorporación de ambas metodologías en las organizaciones requirió de un esfuerzo adicional de los líderes de proceso, a fin de rescatar las mejores características individuales y conjuntas de los empleados.

A su vez, en el estudio de caso se analizaron tres componentes motivacionales: Salud ocupacional, liderazgo y trabajo en equipo. Con respecto a la salud ocupacional el 33,3% de las compañías consideran las condiciones ergonómicas de los puestos de trabajo necesarias para garantizar la comodidad y mejorar el desempeño de cada empleado. En términos de liderazgo, más allá del papel que desempeñan los líderes de procesos y los directivos, en las organizaciones consultadas surgieron líderes naturales quienes ayudaron a facilitar la apropiación de las herramientas de manufactura esbelta. A su vez el trabajo en equipo permitió compensar las falencias de los individuos en cada proceso.

No se encontraron diferencias relevantes en la formación de los empleados de las organizaciones del estudio de caso, ya que el nivel mínimo de educación es bachillerato, seguido por la formación técnica y tecnológica, finalizando con el nivel profesional y de posgrado. Es de aclarar, que todos los miembros que intervinieron en la adopción de la filosofía lean manufacturing y TOC, participaron en procesos de formación y capacitación en las herramientas, sin considerar su posición en la estructura jerárquica y su nivel educativo.

Inicialmente, en las empresas consultadas, sólo los líderes de proceso y algunos miembros de la dirección participaron en el proceso de implementación de lean manufacturing o TOC, recibieron formación especializada. Esto se debe a que el personal encargado de liderar los proyectos, ha de poseer elevados niveles de conocimiento los procesos y áreas que van a ser intervenidas. De esta manera, los cargos que inicialmente recibieron capacitación en lean manufacturing y TOC fueron: jefes de producción y calidad, coordinador de TPM, jefes de área e ingenieros especializados. Igualmente, dentro de dichos cargos también se incluyó un conjunto de operarios expertos.

Se destaca que la formación que se impartió en una de las empresas se realizó de manera empírica e informal, sin contar con el apoyo de entidades certificadas en la enseñanza de herramientas de lean manufacturing. A su vez, tres de las organizaciones participantes recibieron apoyo por parte de las Casas Matrices en el proceso de capacitación y formación, donde el learning by doing es un componente fundamental del proceso de aprendizaje. Además, las seis organizaciones entrevistadas establecen programas de capacitación periódicas para todos los miembros de la compañía. El objetivo es garantizar el sostenimiento de las curvas de aprendizaje.

En las compañías que participaron en el estudio de caso, se evidenció la existencia de herramientas de uso común para la filosofía de lean manufacturing y Teoría de Restricciones, entre las cuales se encuentran JIT, Kaizen y Celdas de Manufactura. Asimismo, la implementación de ambas metodologías no se dio de forma simultánea en todas las áreas organizacionales, sino en aquellas que requirieran el uso de una determinada herramienta.

El uso de lean manufactruing y Teoría de Restricciones incrementó la flexibilidad de las empresas estudiadas para afrontar eficientemente la incertidumbre en los mercados en los cuales se desenvuelven. Lo anterior requirió de un proceso de desarrollo de proveedores, el cual garantizó el flujo adecuado de información y materiales en los tiempos estipulados.

La adaptación al contexto colombiano de los lineamientos proporcionados por las Casas Matrices, los procesos de capacitación, seguimiento y acompañamiento, y las estrategias corporativas bien definidas, favorecieron la adopción de la filosofía lean manufacturing o Teoría de Restricciones, en la compañías participantes. Más aún, las actividades implementadas beneficiaron la medición de los indicadores de On Time Delivery, eficiencia y productividad.

Entre los principales hallazgos de la aplicación de lean y TOC, no se encontraron diferencias relevantes entre la en términos de impacto de la metodología, áreas de aplicación, iniciativas del personal, gestión de la cadena de suministro, planeación y formación. Sin embargo, se exhibió una menor rotación del personal en la organización que implementó TOC.

Aguilar, V.-G., Garrido, P., & González, M.-M. (2015). Applying the theory of constraints to the logistics service of medical records of a hospital. Investigaciones Europeas de Dirección y Economía de la Empresa. http://doi.org/10.1016/j.iedee.2015.07.001

Aguirre, A. M. (2010, December 18). Aplicación de metodología seis sigma para mejorar la capacidad de proceso de la variable nivelación vertical en la aplicación de pintura (fondos) de una ensambladora de vehículos. Retrieved from http://www.bdigital.unal.edu.co/3561/1/anamariaaguirrealvarado.2010.pdf

Alukal, G., & Manos, A. (2006). Lean Kaizen: A Simplified Approach to Process Improvements. (A. Hytinen & P. O'Mara, Eds.). Milwaukee, USA: William A. Tony. Retrieved from http://books.google.com/books?id=aohFNzE0BWkC&pgis=1

Arrieta, J. G., Botero, V. E., & Romano, M. J. (2011). Benchmarking methodology on lean manufacturing in the apparel industry. In 21st International Conference on Production Research: Innovation in Product and Production, ICPR 2011 - Conference Proceedings. Fraunhofer-Verlag. Retrieved from http://www.scopus.com/inward/record.url?eid=2-s2.0-84923485955&partnerID=tZOtx3y1

Baraybar, F. A. (2011). El Cuadro de Mando Integral «Balanced Scorecard». Madrid: ESIC Editorial.

Beau Drew, K. A. L. (2004). The Complete Lean Enterprise: Value Stream Mapping for Administrative and Office Processes. (C. Press, Ed.). Boca Raton, FL, USA.

Cardona, J. J. (2013). Modelo Para La Implementación De Técnicas Lean Manufacturing En Empresas Editoriales.

Chang, C.-C., Wu, T.-H., & Wu, C.-W. (2013). An efficient approach to determine cell formation, cell layout and intracellular machine sequence in cellular manufacturing systems. Computers & Industrial Engineering, 66(2), 438–450. http://doi.org/10.1016/j.cie.2013.07.009

Conner, G. (2006). Don't let wasteful tasks slow you down: Lean manufacturing eliminates meaningless activities from the shop floor while boosting productivity and efficiency. Metal Finishing, 104(3), 13-15. http://doi.org/10.1016/S0026-0576(06)80048-6

Cuatrecasas, L. (2006). Claves de Lean Management. Un enfoque para la alta competitividad en un mundo globalizado. Barcelona, España: Ediciones Gestión. Retrieved from https://books.google.com.co/books?id=QRO2lQNXe70C&printsec=frontcover&dq=cuatrecasas+claves+del+lean+management&hl=es419&sa=X&ei=jTRJVcrPNouuggTx4IKwBQ&ved=0CB0QuwUwAA#v=onepage&q=cuatrecasas claves del lean management&f=false

Cuatrecasas, L. (2010). TPM en un entorno Lean management estrategia competitiva. (Profit, Ed.). Barcelona, España.

Eckes, G. (2006). El Six Sigma para todos. Editorial Norma. Retrieved from http://books.google.com.co/books/about/El_Six_Sigma_para_todos.html?id=wcPl_I47fk4C&pgis=1

Fernández-Ríos, M., & Sánchez, J. C. (1997). Eficacia organizacional: concepto, desarrollo y evaluación. Ediciones Díaz de Santos.

Gaither, N. (2000). Administración de producción y operaciones. México, D.F.: Thomson

Goldratt, E., & Cox, J. (1984). La Meta. NY: North River Press.

Guillén, M. del C. M. (2013). Motivación: La gestión empresarial. Ediciones Díaz de Santos.

Hay, E. J. (1989). Justo a tiempo (Just in Time): la técnica japonesa que genera mayor ventaja (Primera Ed). Bogotá: Editorial Norma

Heizer, J., & Render, B. (2007). Dirección de la producción y de operaciones: decisiones estratégicas (Octava Ed.). Madrid: Pearson educación.

Hernández, J. C., & Vizán, A. (2013). Lean manufacturing Conceptos, técnicas e implantación. Madrid: Fundación EOI. Retrieved from http://www.eoi.es/savia/documento/

Imai, M. (2012). Gemba Kaizen: A Commonsense Approach to a Continuous Improvement Strategy, Second Edition (2nd ed.). New York, USA: McGraw Hill.

Jajodia, S., Minis, I., Harhalakis, G., & Proth, J. M. (1992). CLASS. Computerized LAyout Solutions using Simulated annealing. International Journal of Production Research, 30(1), 95–108. Retrieved from http://www.scopus.com/inward/record.url?eid=2-s2.0-0026765726&partnerID=tZOtx3y1

Khayrullina, M. V., Kislitsyna, O. A., & Chuvaev, A. V. (2015). Production Systems Continuous Improvement Modelling. Quality Innovation Prosperity, 19(2), 73-86.

Kilpatrick, J. (2003). Lean Principles. Manufacturing Extension Partnership, 1–5.

Lindberg, C.-F., Tan, S., Yan, J., & Starfelt, F. (2015). Key Performance Indicators Improve Industrial Performance. Energy Procedia, 75, 1785-1790. http://doi.org/10.1016/j.egypro.2015.07.474

Madariaga, F. (2013). Lean manufacturing: Exposición adaptada a la fabricación repetitiva de familias de productos mediantre procesos directos.Bubok Publishing S.L. Retrieved from https://books.google.com/books?id=mBgDGYRQzXMC&pgis=1

Monden, Y. (1996). El just in time hoy en Toyota (2a ed.). Bilbao: Ediciones Deusto S.A.

Nash, M., & Poling, S. (2008). Mapping the total value stream: a comprehensive guide for production and transactional processes. CRC Press.

Netland, T. H. (2015). Critical success factors for implementing lean production: the effect of contingencies. International Journal of Production Research, 0(0), 1-16. http://doi.org/10.1080/00207543.2015.1096976

Pérez Rave, J. (2011). El avión de la muda: herramienta de apoyo a la enseñanza-aprendizaje práctico de la manufactura esbelta. Revista Facultad de Ingeniería, (58), 173–182.

Rajadell, M., & Sánchez, J. L. (2010). Lean Manufacturing. La evidencia de una necesidad. Madrid: Ediciones Díaz de Santos. Retrieved from http://books.google.com.co/books/about/Lean_Manufacturing_La_evidencia_de_una_n.html?id=lR2xgsdmdUoC&pgis=1

Rother, M., & Shook, J. (2003). Learning to See Value Stream Mapping to Create Value and Eliminate Muda. Lean Enterprise Institute Brookline.

Salazar, A. F., Vargas, L. C., Añasco, C. E., & Orejuela, J. P. (2010). Proposta de distribuição em planta bietapa em ambientes de manufatura flexível mediante o processo analítico hierárquico. Revista EIA. Escuela de Ingeniería de Antioquía. Retrieved from http://dialnet.unirioja.es/servlet/articulo?codigo=3669801&info=resumen&idioma=POR

Sánchez, J. (2007). Propuesta para la implementación del mantenimiento total productivo (TPM). El Cid Editor - Ingeniería.

Santos, Z. G. dos, Vieira, L., & Balbinotti, G. (2015). Lean Manufacturing and Ergonomic Working Conditions in the Automotive Industry. Procedia Manufacturing, 3, 5947-5954. http://doi.org/10.1016/j.promfg.2015.07.687

Şimşit, Z. T., Günay, N. S., & Vayvay, Ö. (2014). Theory of Constraints: A Literature Review. Procedia - Social and Behavioral Sciences, 150, 930-936. http://doi.org/10.1016/j.sbspro.2014.09.104

Sullivan, W. G., McDonald, T. N., & Van Aken, E. M. (2002). Equipment replacement decisions and lean manufacturing. In Robotics and Computer-Integrated Manufacturing (Vol. 18, pp. 255–265).

Villaseñor, A., & Galindo, E. (2007). Manual de Lean Manufacturing. Guía básica.

Villaseñor, A., & Galindo, E. (2011). Sistema 5 S's. Guía de implementación (Editorial ). México, D.F.

Wahab, A. N. A., Mukhtar, M., & Sulaiman, R. (2013). A Conceptual Model of Lean Manufacturing Dimensions. Procedia Technology, 11, 1292-1298. http://doi.org/10.1016/j.protcy.2013.12.327

Youssouf, A., Rachid, C., & Ion, V. (2014). Contribution to the Optimization of Strategy of Maintenance by Lean Six Sigma. Physics Procedia, 55, 512–518. http://doi.org/10.1016/j.phpro.2014.08.001

Zavalla, C. A. (2010). Definir, medir, analizar, mejorar y controlar la cadena logística. Énfasis Logística, (5), 66–70. Retrieved from http://web.austral.edu.ar/descargas/australis/jul_01_10/medios-definir-medir-analizar-mejorar-y-controlar-la-cadena-logistiica.pdf

1. Docente Investigador, Corporación Universitaria Minuto de Dios, Bello. Magíster en Ingeniería –Ingeniería Industrial-. Correo: nmarulandag@uniminuto.edu , namagri@yahoo.es

2. Director Programa Tecnología en Logística, Corporación Universitaria Minuto de Dios, Bello. MBA. Correo: edgar.hincapie@uniminuto.edu

3. Decano Facultad de Ciencias Económicas y Administrativas, Corporación Universitaria Minuto de Dios, Bello. Magíster en Educación y Docencia. Correo: javier.echeverry@uniminuto.edu

4. Nombre cambiado por petición de los directivos de la compañía.