HOME | ÍNDICE POR TÍTULO | NORMAS PUBLICACIÓN

HOME | ÍNDICE POR TÍTULO | NORMAS PUBLICACIÓN Espacios. Vol. 37 (Nº 22) Año 2016. Pág. 29

Francisco de Assis da Silva MOTA 1; Auceliane André da Silva LIMA 2; Francisco Francielle Pinheiro dos SANTOS 3

Recibido: 29/03/16 • Aprobado: 23/04/2016

2. Metodologia de busca e escolha dos trabalhos analisados

RESUMO: Este trabalho teve por objetivo determinar o consumo energético e a realização de uma análise econômica necessários no processo de produção de biodiesel, a partir do processo de transesterificação do óleo de soja em um reator multifuncional. Para tanto, realizaram-se simulações utilizando o simulador de processo Hysys® 3.1 e metodologia de avaliação de custo do biodiesel usando ferramenta computacional a partir de equações de balanço. Nas avaliações realizadas neste trabalho, foi verificado uma variação de 1,5x104 Kj/h (50 Kg) a um valor de 4,0x104 Kj/h para a variação de 150 Kg/h. Ou seja, o sistema, em batelada, quando comparado a um sistema contínuo, apresenta um consumo energético muito inferior em termos produtivo.Apresentado uma variação de gasto energético final na ordem de, aproximadamente, 2,5x104Kj/h.Em termos de preços construtivos, os reatores multifuncionais apresentaram valores de R$ 88.863,03 para volume de 50 litros e R$ 152.622,40 para a capacidade de 150 litros. Com isso, o desenvolvimento do sistema caracteriza-se por Ressaltando que, a unidade batelada apresenta uma redução em equipamentos auxiliares existentes em uma unidade contínua tais como: Bombas, válvulas, tubulações. |

ABSTRACT: This study aimed to determine the energy consumption and conducting an economic analysis required in the biodiesel production process, from soybean oil transesterification process in a multifunctional reactor. Therefore, simulations were carried out using 3.1 Hysys® process simulator and biodiesel cost assessment methodology using computational tool from balance equations. In evaluations performed in this study, a variation of 1,5x104 kJ / hr was observed (50 kg) to a value 4,0x104 kJ / h for the variation of 150 kg / h. That is, the system in batch, compared to a continuous system, has a much lower energy consumption in manufacturing terms. Presented a final energy expenditure variation in the order of approximately 2,5x104Kj / h. In terms of construction prices, multifunctional reactors showed values of R $ 88,863.03 to volume of 50 liters and R $ 152,622.40 for the capacity of 150 liters. Thus, the system development is characterized by presenting a deployment viability in a low cost and low power consumption platform. Thus, the development shown may be deployed in locations in which the arrival of petroleum fuels are not available and so have crude oil or fats that can be processed at low custo.Ressaltando that the batch unit displays a reduction in auxiliary equipment existing in a solid unit such as pumps, valves, pipes. |

De acordo com Atadashi e colaboradores (2011), a produção de biodiesel surgiu, principalmente, como uma tentativa de manter a segurança no fornecimento de combustível, porém recentemente, uma maior atenção tem sido realizada em sua aplicação a fim de minimizar a taxa global de emissão dióxido de carbono (CO2) proveniente da queima de combustíveis fósseis de caracter não-renováveis.

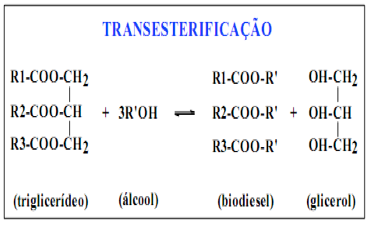

Biodiesel (mono alquil ésteres) é uma alternativa promissora para combustíveis convencionais derivados do petróleo. O Biodiesel possui um grande número de vantagens – é derivado de fontes renováveis (óleos vegetais e gordura animal), reduz a emissão de dióxido de carbono em torno de 78% (Tyson, 2001;Santana, 2008;Lim et al., 2009; Lima, 2013, Mota et al., 2014) quando comparado ao diesel, é não tóxico e biodegradável. O biodiesel é produzido via transesterificação de óleo vegetal ou gordura animal e um álcool de baixa massa molecular como o metanol (Figura 01).

Figura 01 - Reação de transesterificação

A reação de transesterificação pode ser realizada através de diferentes métodos: Catálises homogêneas (básica e ácida)(Freedman et al., 1984; Canakci and Van Gerpen, 1999); álcool supercrítico, com ou sem catalisador (Saka and Kusdiana, 2001); e via catálise heterogênea. Atualmente, o elevado custo da produção de biodiesel é atribuído aos sérios impedimentos as grandes unidades industriais, uma vez que as unidades existentes não possuem uma avaliação e otimização das operações unitárias envolvidas(Canakci and Van Gerpen, 2001), e sendo largamente atribuída ao alto custo do óleo vegetal. Estudos têm sido realizados na tentativa de reduzir gastos no custo da produção de biodiesel (Chiu et al., 2005; Lima, 2013).

Alex H.West et al.(2007)relatam crescentes esforços na tentativa de obter parâmetros de otimização de unidades utilizando catálise homogênea e heterogênea. Haas et al. (2006) desenvolveram uma metodologia versátil de otimização da produção de biodiesel utilizando o simulador ASPEN Plus. O modelo foi utilizado para permitir a determinação de parâmetros na mudança de escala nas operações unitárias presentes no processo e fluxo de material. No entanto,o modelo foi limitado a tradicional catálise homogênea. Zhang et al.(2003a) desenvolveram,utilizando HYSYS, uma metodologia, na qual catalisadores heterogêneos foram incorporados a unidades processuais. West et al. (2006), apresentaram uma série de processos em simulação no HYSYS, utilizando processos homogêneos tradicionais em comparação com simulação utilizando catalisadores ácidos e processos supercríticos. Lee et al. (2011) realizaram a análise econômica de três plantas conas rotas de transestrificação alcalina do óleo de soja refinado (Alkali-FVO), transesterificação alcalina do óleo residual com 6% de ácidos graxos livres. Santana et al. (2010) realizaram a simulação de uma usina de biodiesel contínua com capacidade de produção de 1000 kg/h de biodiesel, a matéria prima utilizada no processo foi óleo de mamona (triricinoleína) e etanol.

No entanto, todos os processos no qual as rotas foram contínuas apresetaram como plataforma de desenvolviemento sistemas que necessitam de uma série de operações unitárias (García et al.,2010). Com isso, os processos foram direcioandos ao desenvolvimento de plantas com capacidades de produção elevadas. E, neste contexto, elevados custos de implantação.

Assim, o estudo e desenvolvimento de sistemas que possa ser implantado em centros de pesquisa e capacitação é, hoje, um elemento de estudo a ser avaliado por membros da academia ciêntífica.

O objetivo deste trabalho é simular e otimizar um reator multifuncional utilizando o simulador de processo HYSYS 3.1. Para tanto, foram tomados tempos necessários a simulação em tempo dinâmico. A avaliação econômica e energética foi realizada tomando como base as capacidades de produção que foram estimadas em 50,100 e 150 Kg/h de biodiesel.

A capacidade (Kg/h) das unidades foi estimada levando em consideração o dimensionamento de um equipamento que seja possível sua manipulação em pequenas escalas produtivas. Os componentes necessários a produção de ésteres metílicos foram escolhidos de forma a manter uma proporção estequiométrica que deslocasse o mecanismo reacional de forma a obtermos a maior quantidade de produto. A ótima escolha do modelo termodinâmico levou em consideração a existência de íons eletrólitos no meio (Na+), eliminando assim possíveis interferências entre os constituintes presentes no processo com o modelo termodinâmico. O modelo termodinâmico NRTL, utilizado na simulação, levou em consideração trabalhos já desenvolvido, os quais obtiveram uma melhor separação entre fases e coeficientes de partição molecular (Tang et al., 2006). A conversão foi fixada em 98% conforme trabalho apresentado por Jitputti et al. (2006). As reações foram realizadas utilizando reatores CSTR, mantendo condições operacionais que respeitassem os tempos de residências em escala de produção real. O balanço energético foi realizado utilizando o somatório da energia necessária às operações unitárias presentes na unidade de fabricação de biodiesel.

O fluxograma (Flowsheet) do processo foi desenvolvido levando em condeiração as etapas inerentes a produção de biodiesel em escala laboratórial. Para tanto, as etapas de reação, decantação, lavagem e recuperação do álcool foram utilizadas. Nesta etapa foi utiilizada ferramenta de cad para desenvolver o processo. Com tudo, ressaltando que o sistema a ser desenvolvido deverá apresentar uma sistemática em batelada. Ou seja, acumulo de energia em determinad faixa temporal. E, diferentemente, de sistemas contínuos, o reator multifuincional, deverá apresnetar em sua constiuição etapas que comtemplem a utilização de um equipamento que seja utilizavel a produção de biodiesel em pequenas escalas produtivas e que , quando comparados e unidades existentes no mercado, seja de baixo custo.

Como foi exposto anteriormente, o equipamento (reator) a ser projetado deverá apresentar características compatíveis com as etapas necessárias a produção de biodiesel. Os princípios serão baseados em estudos reportados por Turton et al., (2003) e Seider et al,. (2003). A relação diâmetro (B) ,altura(A) e diâmetro de costado (C) deveram ser apresentados de forma a manter uma equivalência das etapas necessárias a obtenção do produto final. A altura e distanciamento dos componentes deveram ser capazes de manter uma relação equilibrada entre os fenômenos de transferência de massa e calor.

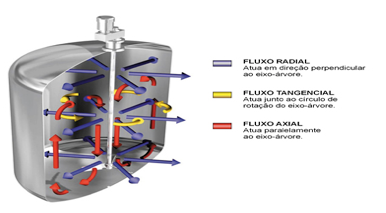

A agitação da carga destinada à massa reacional deverá seguir uma relação entre a altura do costado do reator (C) e diâmetro (B) (Figura 02). Mantendo assim uma relação adequada à expansão de vapores, uma vez que o equipamento em estudo deverá evaporar vapores de água e álcool. A presença de zonas mortas no reator deverá ser amenizada com o uso de palhetas quebra vortez e pás de agitação. A adequação do equipamento, aos acessórios citados, possibilitará uma agitação uniforme e ausência de zonas estagnadas.

.

Figura 02– Perfis de agitação

A decantação o glicerol corresponderá a 10% do volume de óleo (Vo) destinado a reação. O volume de óleo é dado pela razão da densidade do óleo (Do) pela massa(Mo). Assim, podemos relacionar o volume do cone (Vc) destinado ao deposito de glicerol.

A secagem da fase éster deverá apresentar características contínuas, ou seja, a massa total de éster úmido deverá passar por uma destilação Flash. Após a lavagem e decantação da fase aquosa, a fase éster será aquecida (1100 C) em um trocador de calor e flechada em uma zona de expansão destinada à evaporação dos voláteis.

O consumo energético da unidade operacional apresenta-se avaliado: (i) condições de regime permanente característico de uma unidade contínua; (ii) gasto energético em consideração ao tempo real de operação e, (iii) energia necessária ao aquecimento da carga total do reator, característico de uma unidade em batelada. Para tanto, o estudo será avaliado tomando o modelo NRTL utilizado na simulação do sistema.

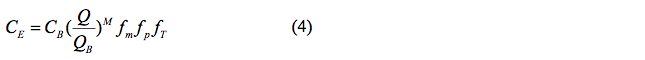

O investimento total exigido para um novo processo pode ser divido em cinco partes: investimento na planta, investimento nas utilidades, investimentos em obras cíveis, taxas de engenharia e capital de giro. Neste trabalho não foram contabilizados os custos em obras cíveis. O custo de um equipamento especifico será função dos seguintes itens: dimensão, material de construção, pressão e temperatura de operação. O custo é freqüentemente apresentado como o custo versus a capacidade do equipamento ou expresso como uma de potencia.

Em que CE é o custo do equipamento com capacidade Q. CB é o custo conhecido de um equipamento com capacidade conhecida. M é uma constante que depende do tipo de equipamento. fm fator de correção para o material de construção. fp fator de correção para pressão de operação. fT fator de correção para temperatura de operação.

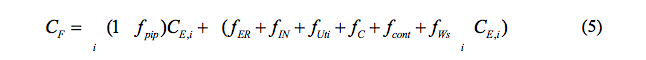

Alem do custo de cada equipamento existem os custos com: custo de instalação; tubulação e válvulas; sistema de controle; fundações e estrutura, sistema elétricos; sistema de segurança; honorários de engenharia e contingências. Há os custos com utilidades: geração de eletricidade; distribuição de eletricidade; geração e distribuição de vapor;tratamento de água; sistema de arrefecimento; tratamento de efluentes; sistema de compressão de gás; sistema de inertização e sistema combate de incêndio.O custo total da planta pode ser obtido multiplicando os diversos fatores que compõem uma planta de processo pelo custo individual de cada equipamento (CF).

Em que fER é custo de construção (envolve custo com engenharia, preparação da obra, prédios, off-sites, custo de entrega de equipamentos), fIN é custo de com instrumentação e controle e instalação elétrica, fUti é custo da utilidades, fpip é custo com tubulação, fcont é custo com contingência, fWs é custo com capital giro e fc é custo com capital.

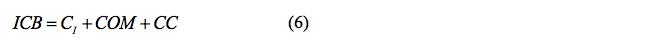

Para calcular o custo do combustível produzido é utilizada a metodologia de custo nivelado do combustível, elaborado através do Índice Custo-Beneficio (ICB). Para tanto é considerado:

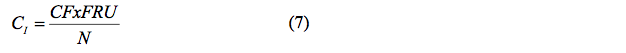

Em que: CI é o custo anual do investimento na planta de biodiesel em R$/l, dado por:

Em que: CF – custo total do investimento na usina, inclusive juros, durante a construção, emR$; que é calculado utilizando as equações 3.1 e 3.2. N – total de litros produzidos por ano. FRU – fator de recuperação do capital para vida útil econômica da usina, expresso por:

Em que i – é taxa anual de desconto; v – vida útil da planta em anos;

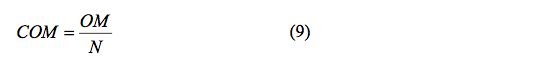

COM – custo anual de operação e manutenção da planta, em $/l, dado por:

Em que: OM – é o custo de operação e manutenção da planta, em $/l.

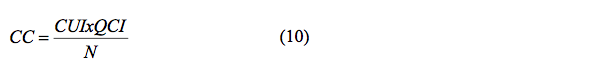

CC – custo anual de insumos da planta em $/l, dado por:

Em que: CUI – custo unitário dos insumos, em $/ ou $/kg. QCI – quantidade de insumos, em kg ou l.

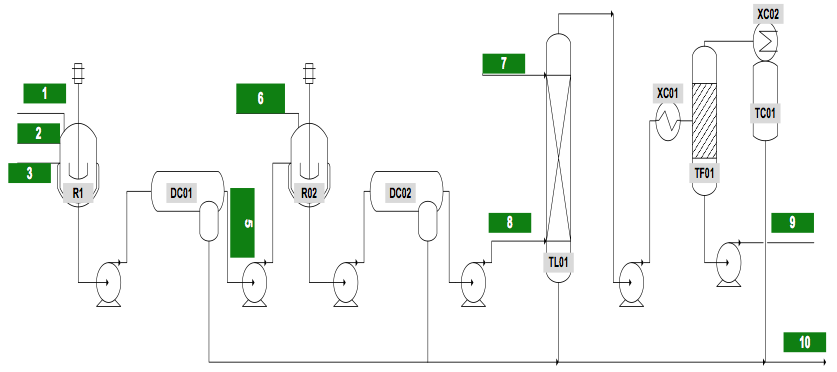

A elaboração do fluxograma de processo foi elaborado levando em consideração as etapas produtivas de biodiesel. No processo de produção de ésteres metílicos (Figura 03), o óleo vegetal passa por um primeiro estágio de transesterificaçãono reator CSTR (R01), reagindo com metanol na presença de hidróxido de sódio (NaOH). O produto oriundo da primeira reação é bombeado para uma decantação (DC01). Para a primeira reação foi estimada uma conversão de 70%, em relação à massa de óleo. O metanol dissolve-se quase que completamente no glicerol ocorrendo assim uma etapa de separação satisfatória entre as fases éster e glicerinosa, Chiu et al., (2005).A utilização do modelo termodinâmico NRTL apresentou-se de forma satisfatória, ocorrendo uma menor perca de ésteres na fase pesada do processo. O segundo estágio reacional foi efetuado de forma a obtermos 98% de conversão da massa de óleo (Jitputti et al(2006)). A etapa de purificação (Etapa 2) consta de lavagem da fase éster com percentuais de água em torno de 10% em múltiplos estágios de equilíbrio (TL01), seguida de uma etapa de secagem da fase éster utilizando para isso um vácuo de 60 mmHg(Zhang et al(2003a)).

A dinâmica reacional foi realizada levando em consideração tempos de residências necessário a obtenção do produto desejado. Etapas como conversão e lavagem da fase graxa apresentam tempos de passagem nos equipamentos de 45 minutos para reações, 20 minutos para o total contato e equilíbrio de fases, Tabela 01.

Tabela 01 –Dados de operações – Sistema contínuo

Etapa1 |

Catalisador |

NaOH |

Reator |

CSTR |

|

Pressão (atm) |

1,0 |

|

Tempo Espacial (h) |

1 |

|

Relação álcool /óleo (O:A) |

6:1 |

|

Conversão Total (%) |

98 |

|

Etapa2 |

|

|

Torre |

Múltiplo Estágio |

|

Vazão de água (m3/h) |

10% da vazão de ésteres |

|

Pressão (atm) |

1,0 |

As condições de operação destinadas ao reator multifuncional estão listadas na Tabela 02

Tabela 02 – Dados de operação - Reator

Etapa1 |

Catalisador |

NaOH |

Reator |

Batelada |

|

Pressão (atm) |

1,0 |

|

Tempo reacional |

45 |

|

Relação álcool /óleo(O:A) |

6:1 |

|

Conversão Total(%) |

98 |

|

Etapa2 |

Tanque agitado |

|

Percentual de água (Éster/água) |

10% |

|

Tempo de agitação (mim) |

20 |

|

Tempo de decantação (mim) |

30 |

O Fluxograma de processo apresentado na Figura 03 descreve os equipamentos em estado dinâmico necessário a produção de biodiesel. As relações estequiométricas e mássicas apresentam-se em relação à massa de alimentação do óleo vegetal.

Para este fluxograma da Fifura 03 temos uma relação parcial de equipamentos que compoem uma unidade contínua de produção de biodiesel. Sabendo que, o sistema descrito abaixo não possui as estações destinadas as utilidades industriais presentes em unidades destes porte. Com isso, deve-se ainda adicionar caldeira com geração de vapor que irão aquececer as estapas reacionais e, sistema destinado ao resfriamento da água que serve para a condensação dos vapores da planta. Ou seja, as plantas contínuas necessitam de um elevado numero de equipamentos para que ela possa tratabalhar de forma intermitente.

Figura 03– Fluxograma de processo sistema continuo

Na Tabela 03 estão listados os equipamentos e suas funções no processo contínuo.

Tabela 03 – Relação de equipamentos sistema continuo

Codificação |

Operação Unitária |

RO1 |

Reação |

DC1 |

Decantação |

RO2 |

Reação |

DC02 |

Decantação |

TL01 |

Extração Líquido - Líquido |

XC01 |

Aquecimento |

TF01 |

Separação Flash |

XC02 |

Resfriamento |

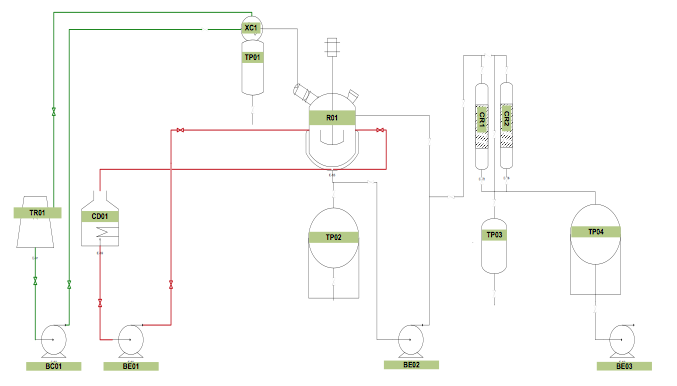

Uma vez que o obetivo do trabalho é condensar uma unidade contínua em um sistema que possa trabalhar sobre multifuncionalidade, o fluxograma de processo do reator multifuncional é apresentado na Figura 04. Neste processo, o reator R01 deverá reagir a materia prima, decantar o glicerol, lavar a fase éster e secar. O restante dos equipamentos são tanques de produtos ou rejeitos, e, em virtude da pequena capacidade, o ssitema já possui aquecimento por óleo térmico (CD01) e unidade de resfriamento (TR01).

Tabela 04 – Relação de equipamentos Reator multifuncional

Codificação |

Operação Unitária |

RO1 |

Reação |

TP01 |

Tanque de Condensados |

TOP2 |

Tanque Pulmão |

CR1 |

Torre de Lavagem 1 |

CR2 |

Torre de Lavagem 2 |

TP03 |

Tanque de Rejeitos |

TP04 |

Tanque de Biodiesel |

XC01 |

Trocador de Calor |

TR01 |

Torre de Refrigeração |

CD01 |

Caldeira Elétrica |

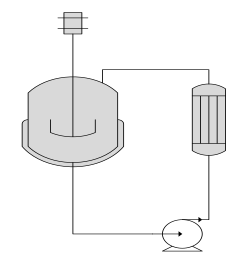

Uma vez que o sistema multifunal deverá produzir em escala o biodiesel, todas aas etapas decorrentes desta produção deverá ser realziada no equipamento. O sistema, após confecionado deverá apresnetar em sua composição todas as devidas etapas que compoem o processo em escala continua. Neste pensamento, a etapa de secagem do biodisel foi desenvolvida para que o reator pudesse, após a reação, decantação e lavagem, secar a fase éster produzida. Isso foi possível utilizando um sistema de circulação contínua (Figura 05).

Figura 05 – Secagem da fase éster.

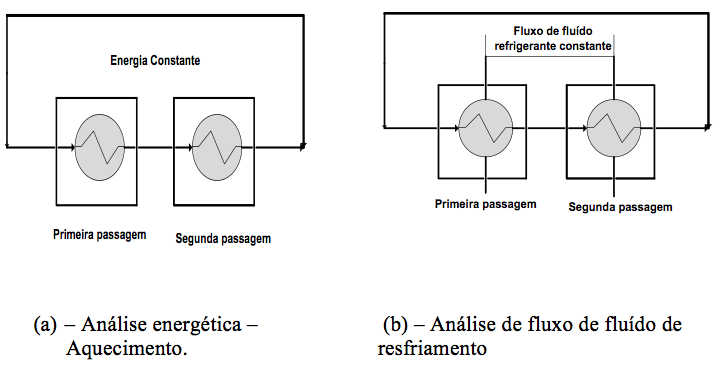

A carga de material ao passar pelo trocador receberá energia o suficiente para elevar a temperatura ao seu ponto de bolha ocorrendo assim à evaporação da água residual. A passagem do material pelo trocador será acompanhada de redução de umidade, manutenção da carga energética durante aquecimento e contínua perda de energia durante o resfriamento do biodiesel. A Figura 06 ((a) e (b)) descreve o procedimento do trocador acoplado ao reator multifuncional.

Figura 06 – Sistematica de aquecimento e resfriamento

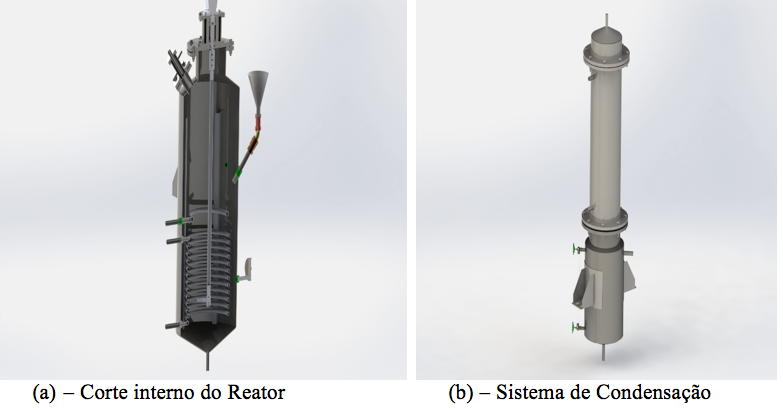

Com isso, o reator deverá apresnetar uma configuração na qual possa existir uma zona ampla para que o vapor, gerado a baixas pressões, possa ser arrastado para fora do equipamento e condensado em um trocador de calor. Essa configuração é mostrada na Figura 07. Para o modelagem foi considerado uma capacidade de 2/3 da altura do reator para a expansão de vapores durante a recisculação.

Figura 07 – Modelagem do sistema de reator enfatizando zona de expansão e condensação.

O maior objetivo no dimensionamento em separadores de gás líquido é saber a velocidade máxima do vapor para que não ocorra arraste de gotículas de líquido (Equação 2). Assim, o diâmetro do separador poderá ser determinado. A altura destinada ao acúmulo de líquido em estado estacionário é determinada levando em consideração o fluxo de líquido na entrada do separador.

Yang, 1955((Equação 2) descreve um método de cálculo de obtenção da velocidade máxima. Na qual ρvrepresenta a densidade do fluído na fase valor, ρLa densidade de fluído na fase líquida e Kv é uma constante empírica que depende das propriedades do fluído, do layout do separador e da velocidade do vapor. Segundo yang, é assumido valores para Kv de 0.107(m/s) para separadores com eliminadores de névoa e 0,061(m/s) para separadores sem eliminadores de névoa. Seguindo a mesma metodologia de Yang, a relação entre o costado do equipamento e o diâmetro é estabelecido na Equação 3.

A carga energética permanecerá constante, pois, durante o período de secagem a energia necessária a retirada de umidade deverá ser dimensionada levando em consideração a pior condição, ou seja, biodiesel não desumidificado. O mesmo raciocínio é considerado para o caso do resfriamento da carga, com um diferencial; uma vez que os equipamentos produzidos por esta metodologia levam em consideração pequenas cargas de matéria prima, a produto final poderia passar apenas uma vez pelo sistema de aquecimento ou resfriamento.Porém, seria necessária a confecção de trocadores com especificações e detalhes mais sofisticados como junta de expansão ou cabeçote flutuante devido a ΔT de temperaturas superiores a 50 0C.

O projeto de analise econômica visa a construção de unidades que possam produzir de 50 a 150 Kg/h de biodiesel. Estes dados são os valores utilizados durante a obtenção do consumo energético e custos na produção dos equipamentos. A Tabela 05 e 06 resume as dimensões dos reatores e trocadores de calor destinados a um período de 8 horas de operação.

Tabela 05 – Dimensões dos reatores

Capacidades (Kg/h) |

Volumes (m3) |

50 |

1,44 |

100 |

2, 25 |

150 |

3,60 |

Tabela 06 – Trocadores destinados ao processo

Trocadores de calor |

|||

Capacidades (Kg/h) |

50 |

100 |

150 |

Diâmetro (mm) |

205 |

255 |

255 |

Comprimento ( mm) |

600 |

1000 |

1200 |

Numero de tubos |

38 |

37 |

37 |

Área requerida (m2) |

0,34 |

0,91 |

1,1 |

Com os dados da Tabela 04 e 05 é possível observar que os reatores e trocadores a serem construídos, levando com consideração a zona de expansão, apresentam dimensões que podem ser facilmente construídas. Cabendo ressaltar que devido a baixa faixa de pressão e temperatura, todo o material construtivo poderá ser em aço carbono com espessura normativa de chapa 3/16 in.

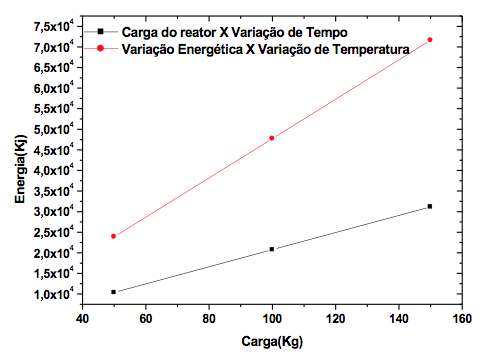

Uma análise energética entre a energia necessária ao aquecimento contínuo da carga reacional do reator durante o período de tempo necessário a conversão e a energia necessária ao aquecimento da carga total apresenta-se listado na Figura 08. O maior consumo de energia atribuído ao aquecimento da carga reacional, em comparação ao gasto energético necessário a alimentação em estado contínuo, deve-se ao fato que, o aquecimento do meio reacional tende a permanecer em estado estacionário, e embora a alimentação apresente temperatura inferior o equilíbrio térmico é atingido em um menor intervalo de tempo. Ou seja, o gráfico mostrado abaixo se trata da comparação energética da energia necessária para aquecer os reagentes necessários para produzir 50, 100 e 150 Kg de biodiesel no estado estacionário e contínuo. A avaliação em estado contínuo leva em consideração as frações mássicas necessárias para produzir as devidas capacidades. E, a comparação com o sistema batelada, assumimos que toda a carga , 50,100 e 150 Kg, será aquecida de uma única vez.

Figura 08- ■ Consumo energético da carga do reator avaliado no tempo

de reação de 45 minutos; ○ Energia necessária ao total aquecimento da carga reacional.

Com isso, na situação apresentada, a avaliação energética de um sistema multifuncional apresenta variação, em uma avaliação temporal preliminar, 1,5x104 Kj/h (50 Kg) a um valor de 4,0x104 Kj/h para a variação de 150 Kg/h. Ou seja, o sistema, em batelada, quando comparado a um sistema contínuo, apresenta um consumo energético muito inferior em termos produtivo.Apresentado uma variação de gasto energético final na ordem de, aproximadamente, 2,5x104Kj/h.

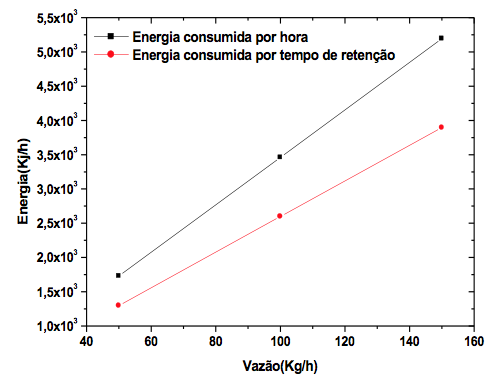

Uma análise entre a energia necessária a um fluxo contínuo necessitando de um consumo de energia (kj/h) e o gasto energético requerido por tempo reacional esta representado na Figura 09. A quantificação da energia requerida pelo sistema multifuncional apresenta uma inclinação de reta inferior a situação apresentada a sistema contínuos uma vez que a energia relatada no estado estacionário leva em consideração a energia total por hora de reação enquanto que, a energia destinada ao processo reacional leva em consideração apenas o tempo necessário a conversão do óleo á ésteres metílicos.

Figura 09 - ■ Consumo energético da carga reacional em estado estacionário;○

Energia necessária ao aquecimento do meio reacional no tempo de reação de 45 minutos.

Com isso, na avaliação apresentada, podemos concluir que, a sistemática do sistema multifuncional desenvolvido, irá necessitar de uma faixa de energia inferior aos sistemas em estado contínuo de carga alimentada. Isso decorre do fato de sistema multifuncional apresentado possuir uma gama de equipamentos inferior aos sistemas contínuos. No gráfico apresentado acima, para as mesmas cargas produtivas, o sistema contínuo apresenta uma variação energética de 0,5x103Kj/h (50 Kg) a uma variação de 1,0x103 Kj/h (100Kg).

Percebe-se que a avaliação realizada apresenta uma característica linear em ambos os casos. Essa mesma avaliação pode ser entendida a unidades de maior capacidade. No entanto, para plantas com capacidades muito elevada, como é o caso das grandes unidades produtoras que produzem na ordem de 200 toneladas por dia, a configuração em batelada é pouco recomendada. Isso decorre do fato de que um único equipamento não poder assumir uma produção em grande proporções. E que, em caso de problemas a unidade vir a parar e cessar a capacidade produtiva. Sendo que este tipo de problemas não correm em unidades com muitos equipamentos unitários. Quando um destes vier a causar alguma parada na planta rapidamente ocorre sua substituição por peças repositórias já presentes na unidade.

Na confecção de todo novo sistema, uma das grandes preocupações a ser avaliada é saber se ele terá competividade de ser lançado no mercado. E, a construção de um equipamento como este deverá suprir as necessidades de seus consumidores sendo ao mesmo tempo capaz de reduzir os custos. Atualmente no mercado, as unidades , em aço, de pequena escala destinadas a produção de ésteres metílicos e etílicos são representadas por unidades cujos os valores são da ordem de 1 a 1,5 milhão de reais. Sabe-se que a tudo isso soma-se as variações de mercado, lucratividade das empresas e falta de equipamentos que possam atender as necessiades em plena conformidade produtiva.

Os valores dos equipamentos, em termos de capacidades produtivas são apresentados na Tabela 06. Observa-se que os sistemas apresentados apresentam valores que variam de R$ 88.863,03 a R$ 152.622,40. Ou seja, a unidade multifuncional destinada a produção de biodiesel poderá chegar a representar um valor de apenas 10% de sistemas já aparesentados no mercado.

No entanto, o valor do biodiesel processado ainda apresenta um custo elevado. Isso ocorre do fato dos altos custos apresentdos na compra da matéria prima. Uma vez que, atualemente, o preço do óleo vegetal esta na ordem de R$ 3,000 reais por litro consumido. Sabe-se porém que, em sistemas produtivos no qual já se tenha o óleo vegetal ou animal, o valor do biodiesel final poderá cair brucamente devido a retirada ds custos com esse insumo.

Tabela 07 –Valores das Unidades de produção

Capacidade (kg/h |

Custo da planta (R$) |

Preço do biodiesel (R$/l) |

50 |

88.863,03 |

3,17 |

100 |

110.188,93 |

3,14 |

150 |

152.622,40 |

3,12 |

Ainda ressaltando, em unidades de garande capacidade, como de 200 toneladas por dia, já mensionadas, embora o custo produtivo siga as mesmas verificações realizadas neste trabalho, a coorporação tende a obter uma maior lucratividade pois fora o biodiessel o sistema ainda produz alguns derivados produtivos como ácidos graxos, torta de grãos etc.

Uma visualização de um sistema, em modo funcionalidade, destinado a produção de biodiesel é apresentado na Figura 10. O sistema, após sua construção, deverá ser desenvolvido em modulo estrutural que o possibilite ser deslocado a regiões remotas. Para tanto, o equipamento possuirá todos os elementos unitarios suportados na própria estrutura.

Figura 10 – Modellagem 3D do reator multifuncional

A análise energética mostrou que a quantidade de energia necessária para dar a partida nas unidades indústrias apresentou-se de forma superior ao suprimento energético a unidades continuas, fato justificado pelo tempo de inércia necessário ao aquecimento da carga de alimentação. Nas avaliações realizadas neste trabalho, foi verificado uma variação de 1,5x104 Kj/h (50 Kg) a um valor de 4,0x104 Kj/h para a variação de 150 Kg/h. Ou seja, o sistema, em batelada, quando comparado a um sistema contínuo, apresenta um consumo energético muito inferior em termos produtivo.Apresentado uma variação de gasto energético final na ordem de, aproximadamente, 2,5x104Kj/h.Resaltando que, a unidade batelada apresenta uma redução em equipamentos auxiliares existentes em uma unidade contínua tais como: Bombas, válvulas, tubulações.

Na avalaição dos custos a metodologia mostrou-se adequada para estimar o custo total da planta e preço do biodiesel produzido. O custo de planta foi baixo, devido o aspecto de sua concepção, este tipo de projeto de usina possibilita a implantação de uma usina de biodiesel de baixo custo. Por outro lado, o preço de produção de biodiesel mostrou-se bastante elevado, acima dos três reais por litro. Porem, 60% do custo de produção do biodiesel foi devido ao preço matéria-prima, portanto a operação desse tipo planta de biodiesel com uma matéria-prima de baixo valor tornaria o processo competitivo para pequenos empreendimentos.

A utilização desta tecnologia em unidades que produzem em larga escala não apresenta uma boa alternativa m termos de processamento. Isso ocorre do fato de que a anidade possui uma multifuncionalidade. E no caso de algum problema durante o processamento a produção será cessada até o completo

ALEZ, W., D., POSARAC,M., 2007. Simulation, Case Studies and Optimization of a Biodiesel Process with a Solid Acid Catalyst, International Journal of chemical reactor v.5.

ATADASHI, I. M., AROUA, M. K., AZIZ, A. A., Biodiesel separation and purification: A review. Renewable Energy 36 (2011) 437e 443

CANAKCI, M., VAN GERPEN, J., 1999. Biodiesel production via acid catalysis. Trans. ASAE, 42, 1203-1210.

CHIU, C.W., GOFF, M.J., SUPPES, G.J., 2005. Distribution of methanol and catalysts between biodiesel and glycerinphases. AIChE J., 51, 1274-1278.

LIM, Y., LEE, H., LEE, Y., HAN, C., Desing and economic analysis of the process for biodiesel fuel production from transesterificatedrapesseed oil using supercritical methanol. Industrial and Engineering chemistry Research. 2009. 48(11) 5370-5378.

LIMA, A.A.S. Viabilidadetécnico-econômica da produção de biodiesel via rotaalcalina e supercríticabaseadasemóleo residual. 2009. 105f. Dissertação (MestradoemEngenhariaQuímica) – Universidade Federal do Ceará, Fortaleza, 2009.

LEE, S., POSARAC, D., ELLIS, N., Process simulation and economic analysis of biodiesel production processes using fresh and waste vegetable oil and supercritical methanol, chemical engineering research and design (2011), doi:10.1016/j.cherd.2011.05.011.

FREEDMAN,B.,PRYDE, E.H., MOUNTS, T.L., 1984. Variables affecting the yields of fatty esters from transesterifiedvegetable-oils. J. Am. Oil Chem. Soc., 61, 1638-1643.

GARCÍA, M., GONZALO, A., SÁNCHEZ, J. L., ARAUZO, J., PEÑA, J., A.Prediction of normalized biodiesel properties by simulation of multiple feedstock blends.Bioresource Technology 101 (2010) 4431–4439

JITPUTTI,J.,KITIYANAN,B.,RANGSUNVIGIT,P.,BUNYAKIAT,K.,ATTANATHO,L.,JENVANITPANJAKUL,P.,2006.Transesterification of crude palm kernel oil and crude coconut oil by different solid catalysts. Chemical Engineering Journal, 116, 61-66.

MOTA, F.A.S.; LIMA, A.A.S.; NETO, J.T.; SANTOS, F.F.P. Desenvolvimento de uma unidade destinada a extração do óleo de vísceras de tilápia do Nilo. RevistaGeintec, v.4, n.3, p.1252-1269, 2014..

SANTANA, G. C. S., Simulação e Análise de CustosnaProdução de Biodiesel a Partir de ÓleosVegetais. UniversidadeEstadual de Campinas, Tese de doutorado, 2008.

SEIDER, W.D., SEADER, D., LEWIN, D.R., 2003. Process Design Principles: Synthesis, Analysis and Evaluation. 2nd ed. John Wiley & Sons, Chichester, UK.

TURTON, R., BAILIE, R.C., WHITING, W.B., SHAEIWITZ, J.A., 2003. Analysis, Synthesis, and Design of Chemical Processes. 2nd ed. Prentice Hall, Upper Saddle River, New Jersey.

TYSON, K.S., 2001. Biodiesel: Handling and Use Guidelines. National Renewable Energy Laboratory, Golden CO.West, A.H., Posarac, D., Ellis, N., 2006. Assessment of four biodiesel production processes using HYSYS.Plant.Bioresour.Technol.,Submitted for publication February 2006).

YOUNGER, A.H., How to Size Future Process Vessels, Chem. Eng., 62, 5,201, 1955.

WEST, A.H., POSARAC, D., ELLIS, N., 2006. Assessment of four biodiesel production processes using HYSYS. Plant. Bioresour.

ZHANG, Y., DUBE, M.A., MCLEAN, D.D., KATES, M., 2003. Biodiesel production from waste cooking oil: 1. Process design and technological assessment. Bioresour. Technol., 89, 1-16.

1. Universidade Federal do Piauí Departamento: Engenharia de Produção. Email: assismota@ufpi.edu.br

2. Núcleo de Tecnologia Industrial do Ceará Departamento: Larbio. Email: auceliane@gmail.com

3. Universidade Federal do Piauí Departamento: Engenharia de Produção. Email: pinheiro@ufpi.edu.br