HOME | ÍNDICE POR TÍTULO | NORMAS PUBLICACIÓN

HOME | ÍNDICE POR TÍTULO | NORMAS PUBLICACIÓN Espacios. Vol. 37 (Nº 22) Año 2016. Pág. 26

Gislaine de Souza PEREIRA 1; Ana Lúcia BERRETTA-HURTADO 2; André Hideto FUTAMI 3; Carlos Alberto Klimeck GOUVÊA 4;Derce de Oliveira Souza RECOUVREUX 5

Recibido: 21/07/16 • Aprobado: 30/07/2016

3. Impacto da Produção do Fio de Algodão

4. Análise do Ciclo de Vida (ACV) dos Tecidos de Malha

5. Fios Reciclados a partir de retalhos de tecidos

7. Comparação dos ciclos produtivos

RESUMO: Neste trabalho compara-se o impacto ambiental da malha produzida com fios 100% algodão e com a de fios reciclados, considerando-se desde a obtenção da matéria prima até o acabamento do tecido. Os dados da literatura indicam que o cultivo do algodão é uma das etapas que mais agride o meio ambiente, gerando um impacto de 2,81 Kg CO2 equivalente na produção dos fios. Quando os fios reciclados dos retalhos de malha são utilizados, a fase de cultivo do algodão é eliminada. Entretanto, surgem vários desafios, como os problemas logísticos referentes à estruturação da coleta e separação do material para reciclagem. |

ABSTRACT: This research aims at comparing the environmental impact between fabric produced with 100% cotton yarns and with recycled yarns, considering from the raw material achievement to the fabric finishing. Literature data show that cotton cultivation is one of the most harmful phases for the environment, generating 2.81 Kg of CO2 equivalent in the production of yarns. When using recycled yarns produced by knitting waste, cotton cultivation is eliminated. However, there are many challenges to face, such as structuring reverse logistics and waste separation systems for recycling. |

Práticas sustentáveis tem se tornado fundamental nos setores produtivos, e não é diferente no segmento têxtil. O consumismo guiado por fatores culturais como o conforto, estética, escolha individual e renovação, faz com que esta indústria colabore para a elevada utilização dos recursos naturais e posterior geração de resíduos, tornando necessária a discussão sobre modelos e processos de produção e consumo responsáveis (LEITE, 2009). Produzir e consumir conscientemente são atitudes vitais para diminuição dos impactos sobre a natureza e garantir a qualidade de vida da sociedade (ABIT, 2014). A indústria têxtil e de confecção brasileira ultrapassa 32 mil empresas com mais de cinco funcionários, empregando diretamente cerca de 1,7 milhão de trabalhadores, o que gerou em 2013 um faturamento de US$ 56 bilhões (ABIT, 2014). Os dados da ABIT (2014) ainda mostram que, em relação aos tecidos de malha, o Brasil ocupa a quarta posição dos produtores mundiais, elevando ainda mais a importância de um consumo consciente a fim de preservar os recursos naturais.

A partir da década de 90 houve um crescimento da preocupação para salvar o meio ambiente do agravamento da poluição e conservação dos recursos naturais, esse movimento de conscientização e conservação dos recursos tem levado muitas indústrias e organizações, incluindo o setor têxtil a estabelecer programas de reciclagem (Chang et al., 1999). No Brasil, a Lei nº 12.305/10 (BRASIL, 2010) institui a Política Nacional de Resíduos Sólidos (PNRS), na qual são apresentados importantes instrumentos para o enfrentamento dos principais problemas ambientais, sociais e econômicos decorrentes do manejo inadequado dos resíduos sólidos.

Na última década, com o avanço tecnológico e as preocupações ambientais, abriram-se novos mercados para produtos produzidos a partir de material reciclado, o que pode contribuir para diminuição do descarte desse material em aterros sanitário (Chang et al., 1999). No entanto, ainda existem barreiras a serem vencidas para que a reciclagem se popularize. Ignorar essa prática dá origem aos problemas econômicos da perda de recursos e energia, o que pode por sua vez ter impacto sobre a rentabilidade na indústria do vestuário (LARNEY e VAN AARDT, 2010).

O objetivo geral desta pesquisa é estudar o impacto ambiental causado pela fabricação da malha 100% algodão em comparação com o impacto gerado pela malha produzida com fios reciclados, a fim de verificar qual dos processos agride menos o meio ambiente. Para tanto, pretende-se identificar na literatura o impacto ambiental da fibra de algodão, dos fios reciclados, e dos processos produtivos da produção de ambos os tecidos.

De modo a comparar o impacto ambiental causado pela fabricação da malha 100% algodão em comparação com o impacto gerado pela malha produzida com fios reciclados foram levantados na literatura artigos que abordaram tais aspectos durante o seu ciclo de vida. Os dados trabalhados no artigo para a comparação dos ciclos de vida foram obtidos de Cotton Incorporated (2011) e de Woolridge et al. (2006).

O ciclo do tecido de malha 100% algodão incluiu desde o campo, com a plantação do algodão, até a revisão do tecido, quando este é encaminhado para os processos de modelagem e costura. Para a malha produzida com fios reciclados, o ciclo iniciou na coleta e separação dos retalhos, até a etapa de revisão.

O algodão é uma fibra economicamente importante, sendo que em 2004 representou 40% do total das fibras consumidas pela indústria têxtil (Wakelyn et al., 2007). Como uma fibra vegetal, seu cultivo requer o uso de pesticidas e inseticidas. Mundialmente, 24% do consumo de inseticidas e 11% de pesticidas são atribuídos ao plantio de algodão, embora a cultura utilize 2,4% da área total cultivada (Vasconcelos, 2008). Na produção do algodão é utilizado combustível fóssil para máquinas agrícolas, irrigação, descaroçamento e enfardamento, bem como uma grande quantidade de água para irrigação. Em comparação com a água utilizada na produção do algodão, o consumo para produzir poliéster é inferior a 0,1% da quantidade de água necessária na cultura do algodão (Kalliala e Nousiainen, 1999).

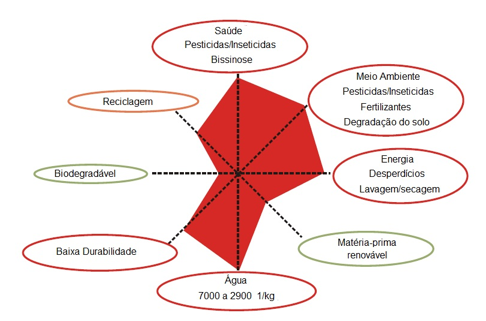

A figura 1 apresenta, de acordo com Vasconcelos (2008), a intensidade do impacto ambiental produzido pela fibra de algodão em relação à saúde, ao meio ambiente, ao consumo de energia, fonte de matéria prima, consumo de água, durabilidade, biodegradabilidade e reciclagem. Considerando a área do gráfico, quanto maior for o preenchimento maior é o impacto provocado pela fibra.

Figura 1. Avaliação Qualitativa do Impacto da Fibra de Algodão.

Fonte: Vasconcelos, 2008.

Bevilacqua et al. (2014) fazem uma comparação dos impactos ambientais relacionados com a produção de fios de algodão de quatro empresas em quatro diferentes países (Egito, China, Índia e Estados Unidos). Em relação ao efeito estufa, o consumo de combustível e de nitrato de amônio são os fatores mais prejudiciais pela sua ampla utilização, e pela falta de rotação do algodão com outras culturas não rentáveis. Das empresas analisadas, a que produz maior efeito estufa é a da Índia, com 0,89 kg de CO2-equivalente por 1 kg de algodão (Bevilacqua et al., 2014).

A etapa de produção dos fios de algodão gera um impacto de 2,81 kg CO2 equivalente, sendo que os impactos mais críticos são a fiação (0,64 CO2-eq) e o tingimento (1,24 kg de CO2-eq.) por serem fases ligadas necessariamente a reagentes e pigmentos reativos, energia elétrica e térmica (Bevilacqua et al., 2014).

O consumo de energia é um dos principais agentes que contribui no custo na indústria têxtil (Hasanbeigi et al., 2012). No Brasil, 5% do custo da produção de fios penteados é atribuído ao consumo de energia, na Índia é de 12% (Koç e Kaplan, 2007). Essa porcentagem poderia ser ainda maior em países onde o custo da energia é alto (Hasanbeigi et al., 2012).

Segundo Chehebe (2002), a Análise do Ciclo de Vida (ACV) é uma ferramenta utilizada para avaliação dos aspectos ambientais e potenciais impactos associados a um produto, desde a retirada das matérias-primas da natureza (berço) até a disposição do produto final (túmulo).

O relatório Cotton Incorporated (2011) traz um estudo sobre a avaliação do ciclo de vida (ACV) dos tecidos de malha. Um componente fundamental da ACV é o Inventário de Ciclo de Vida (ICV), no qual insumos energéticos, materiais relevantes e dados de liberação ambiental ou de emissões associados à criação e uso do produto são quantificados. Utilizando dados do ICV, o relatório Cotton Incorporated (2011) reuniu um conjunto de dados da produção de fibra de algodão e outros processos têxteis para realizar uma Avaliação do Impacto de Ciclo de Vida (AICV) relacionada a eles. A avaliação do impacto de ciclo de vida (AICV) atribuía as emissões individuais da categoria de impacto com base em fatores de caracterização estabelecidos. O resultado final é um indicador único para quantificar cada impacto potencial, como por exemplo, "potencial de aquecimento global". Porém, uma AICV não quantifica um impacto real, ela somente estabelece uma ligação entre um produto e seus potencias impactos. As categorias referentes aos impactos ambientais são apresentadas na tabela 1 (Cotton Incorporated, 2011).

Tabela 1. Categorias de Impacto Ambiental.

Abreviatura |

Termo Técnico |

Exemplo do Impacto |

Unidade |

Pior Caso do Impacto |

AP |

Acidificação Potencial |

Chuva Ácida |

kg SO2 equivalente |

Uma medida das emissões que provocam efeitos acidificantes para o meio ambiente. A acidificação potencial é descrita como a capacidade de certas substâncias para construir e liberar íons H +. |

EP |

Eutrofização Potencial |

Carga de nutrientes para córregos

|

kg PO4 equivalente |

A medida das emissões que causam efeitos de eutrofização para o ambiente pode ser aquático ou terrestre. Um impacto típico em sistemas aquáticos é o crescimento acelerado de algas que, em última instância pode diminuir os níveis de oxigênio da água. |

GWP |

Aquecimento Global Potencial |

Gás de efeito estufa emitido |

kg CO2 equivalente |

Uma medida de emissões de gases de efeito estufa, tais como CO2 e metano. Estas emissões estão causando um aumento na absorção da radiação emitida pela a terra, aumentando o efeito estufa natural. |

ODP |

Ozônio Potencial |

Buraco de ozônio sobre a calota de gelo polar. |

kg R11 equivalente |

A medida de redução da camada de ozônio na atmosfera superior. |

POCP |

Criação de Ozônio Fotoquímico Potencial |

Poluição. |

kg Eteno equivalente |

Uma medida de emissões de precursores que contribuem para o baixo nível de poluição atmosférica, produzido pela reação de óxidos de azoto e compostos orgânicos voláteis sob a incidência de luz UV. |

PED |

Demanda de Energia Primária |

Eletricidade e combustível necessário. |

MJ |

PED é expressa na demanda de energia a partir de recursos não renováveis (por exemplo, petróleo, gás natural, etc.) e demanda de energia a partir de recursos renováveis, (por exemplo, energia hidroeléctrica, energia eólica, solar, etc.). Eficiência em conversão de energia (por exemplo, eletricidade, calor, vapor, etc.) é considerada. |

WU |

Água Usada |

Água utilizada na máquina de lavagem. |

m3 |

Uma medida de toda a água aplicada, tanto diretamente e indiretamente, degradante mais consumida, em qualquer fase da vida de um produto. Pode ser considerado ser o valor bruto de água utilizada. Isso não inclui precipitação. |

WC |

Água Consumida |

Água evaporada no secador. |

m3 |

Uma medida da água, tanto direta como indiretamente, que deixa um divisor de águas. Não inclui água degradada e pode ser considerada como a quantidade líquida de água utilizada. |

Fonte: Cotton Incorporated, 2011.

*Nota: dados trabalhados pelos autores.

A tabela 2 mostra o resultado da AICV para produção de 1.000 kg de tecido de malha. Para a fabricação dos tecidos de malha foi considerado a produção gate-to-gate (portão ao portão), incluindo as etapas de fiação, malharia, tingimento e acabamento (Cotton Incorporated, 2011).

Tabela 2. Média Global da Análise do Impacto de Ciclo de Vida.

Categoria do Impacto |

Abreviação |

Fibra de Algodão [1.000 kg] |

Fabricação da Malha [1.000 kg] |

Fabricação do Tecido Plano [1.000 kg] |

Acidificação [kg SO2-Equiv.] |

AP |

18,7 |

61,4 |

72,0 |

Eutrofização [kg Fosfato-Equiv.] |

EP |

3,84 |

12,6 |

12,6 |

Aquecimento Global* [kg CO2-Equiv.] |

GWP |

268 |

9070 |

8.760 |

Depleção do Ozônio [kg R11-Equiv.] |

ODP |

7,60E-06 |

2,66E-05 |

3,07E-05 |

Criação de Ozônio Fotoquímico [kg Eteno-Equiv.] |

POCP |

0,408 |

3,60 |

4,06 |

Demanda de Energia [MJ] |

PED |

15.000 |

114.000 |

110.000 |

Água Usada [m3] |

WU |

2740 |

16.100 |

17.500 |

Água Consumida [m3] |

WC |

2120 |

49,4 |

67,2 |

*A fibra de algodão é de aproximadamente 42% de carbono, assim há 1.540 kg CO2 – Equiv. armazenado em 1.000 kg de fibra que são liberados no fim da vida. |

||||

Fonte: Cotton Incorporated, 2011.

*Nota: dados trabalhados pelos autores.

Percebe-se, pela observação dos dados da tabela 2, que juntas as etapas que envolvem a fabricação do tecido de malha (fiação, malharia, tingimento e acabamento) tem um impacto consideravelmente grande, sendo que, quando comparado a fabricação do tecido plano o impacto é maior em relação às categorias aquecimento global e demanda de energia.

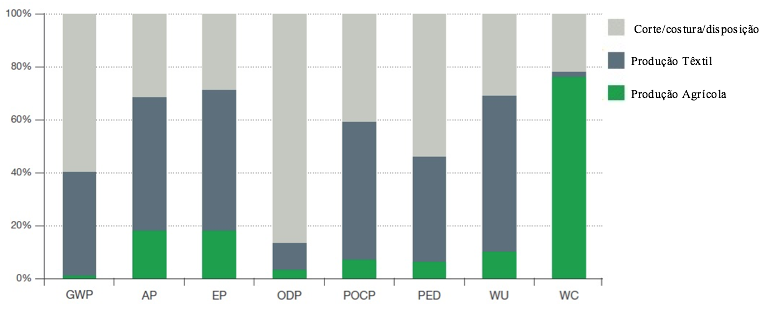

A contribuição relativa de cada categoria de impacto das fases do ciclo de vida para três processos produtivos do tecido de malha é ilustrada na figura 2 (Cotton Incorporated, 2011).

Figura 2. Contribuição do Impacto Ambiental para um lote de 1.000 kg de tecido de Malha Tingida.

Fonte: Cotton Incorporated, 2011.

De acordo com a figura 2, a produção agrícola tem maior impacto no consumo de água (WC), a produção têxtil tem um índice elevado em quase todas as categorias de impacto e as fases de corte/costura/disposição tem pior impacto em relação ao ozônio potencial (ODP).

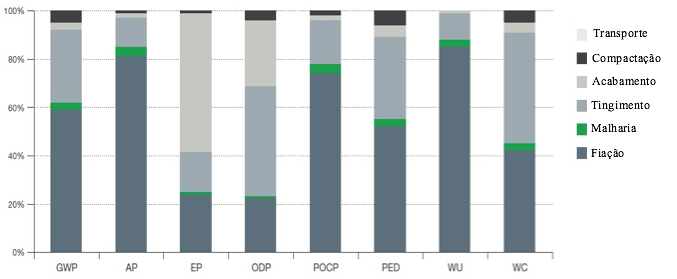

Os impactos potenciais dos processos para manufatura de 1.000 kg de malha são apresentados na figura 3, mais especificamente os processos listados abaixo (Cotton Incorporated, 2011):

Figura 3. Contribuição do Impacto relativo por processos têxteis de 1.000 Kg de malha tingida.

Fonte: Cotton Incorporated, 2011.

Observando cada processo analisado pela figura 3, percebe-se que os maiores impactos vêm da fiação, tingimento e acabamento. Embora a malharia especificamente não tenha um grande impacto, esses afetam indiretamente o tecido de malha, pois o mesmo é formado de fio e passa por processos de tingimento e acabamento até chegar ao consumidor final, absorvendo assim, todos os impactos gerados pelos processos de fabricação.

O tempo de vida do produto tem grande relevância dentro do contexto da avaliação do ciclo de vida. Produtos com tempos de vida mais longos requerem menos produção de recursos e geração de energia que os menos duráveis. O produto pode, no entanto, ser inutilizado antes do final do seu tempo de vida físico devido a fatores visuais, mudança da tendência de moda, entre outros (Kalliala & Nousiainen, 1999). Isso se torna um problema quando ocorre o descarte indevido em lixo comum, uma vez que essas peças ocupam grande espaço nos aterros sanitários (Sinditêxtil-sp, 2013). Algo semelhante acontece com resíduos gerados pelo setor de corte nas confecções, os chamados retalhos ou aparas de tecidos. Mesmo com a utilização dos melhores softwares para realizar o encaixe da peça no tecido, o corte ainda é a etapa que desperdiça aproximadamente 12% da matéria prima (Amaral & Baruque, 2014). Esse material na maioria das vezes é descartado de forma irregular em aterros causando grandes danos ao meio ambiente (Sinditêxtil-sp, 2013).

Uma das possibilidades de promover um emprego mais nobre desse resíduo é a reciclagem. Segundo Muthu et al. (2012), o processo de reciclagem é uma das mais promissoras formas de minimização da pegada de carbono no setor têxtil. Neste contexto, a reciclagem possibilita a produção de fios que serão novamente retornados às tecelagens.

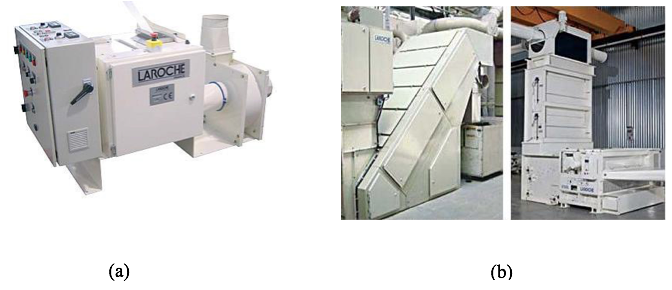

Os retalhos de tecido são separados por composição e cor para que o resultado final seja satisfatório, pois a mistura de composição das matérias primas pode comprometer o processo (Zonatti, 2013). Após serem separados, os retalhos de preferência de fibras naturais são padronizados por uma cortadeira (Figura 4a) e depois desfibrados por uma desfibradeira (Figura 4b) (Zonatti et al, 2014; Laroche, 2015). A matéria prima desfibrada é enfardada e está pronta para ser utilizada novamente nos demais processos têxteis, como por exemplo, a fiação (Zonatti et al., 2014).

Figura 4. (a) Máquina Minitrim utilizada para uniformização dos retalhos;

(b) desfibradeira Jumbo, ambas da empresa francesa Laroche.

Fonte: Zonatti et al., 2014; Laroche, 2015.

Algumas barreiras que o setor têxtil e os fabricantes de vestuário encontram para implantar programas de reciclagem são a falta de mercado para os produtos reciclados, a falta de equipamentos e tecnologia, custos elevados e a concorrência com países que não participam das práticas ambientais (LARNEY & VAN AARDT, 2010).

O processo de reciclagem de retalhos têxteis não é uma tecnologia nova, porém, uma das principais dificuldades encontradas é a logística de coleta e separação da matéria-prima (ABIT, 2014). Segundo Grasso (1995) é importante que os resíduos estejam separados e em boas condições, para que sejam considerados como uma mercadoria de valor. A falta de organização na coleta muitas vezes prejudica o material tornando-o inútil sem qualquer valor agregado. Sem valor econômico, esse material, que poderia gerar emprego e renda para milhares de famílias, está se amontoado nos aterros sanitários (ABIT, 2014). No Brasil, a falta de programas que estruturem a coleta e separação dos descartes de resíduos têxteis tem levado as indústrias recicladoras a importar resíduos têxteis de outros países, pois os retalhos importados chegam separados ao Brasil (ABIT, 2014). Em 2012, 9.829.928 kg (peso líquido) de retalhos e trapos têxteis compostos de seda, lã, algodão, fibras artificiais e sintéticas foram importados pelo Brasil (ABIT, 2014).

Com o objetivo de desenvolver um plano de gerenciamento de resíduos sólidos provenientes das confecções presentes nos bairros do Brás e Bom Retiro em São Paulo, foi criado pelo Sindicato das Indústrias de Fiação e Tecelagem do Estado de São Paulo (Sinditêxtil-Sp) o projeto Retalho Fashion. O projeto contou com a parceria do Sindicato das Indústrias de Vestuário do Estado de São Paulo (Sindivest), do Serviço Nacional de Aprendizagem Industrial (SENAI), da Câmara dos Dirigentes Lojistas do Bom Retiro (CDL), entre outras (ABIT, 2014).

Na primeira fase do projeto foi feito o diagnóstico da região, ações de mobilização das empresas, e um levantamento da infraestrutura necessária para a implantação do projeto quanto à demanda por resíduos têxteis das empresas recicladoras. A etapa de implantação do projeto Retalho Fashion encontrou algumas dificuldades de operacionalização, devido à forma com que os resíduos são descartados nas ruas. Em maio de 2013, um teste de coleta realizado em uma das ruas do bairro Bom Retiro recolheu uma amostra de 3,5 toneladas de resíduos, do qual apenas 50% eram retalhos e o restante era composto por papel, papelão, plásticos, eletrônicos e muito lixo orgânico de cozinha e sanitários. A presença de outros resíduos entre os retalhos leva o material têxtil a ficar impróprio para a reciclagem ou torna sua separação economicamente inviável. Para evitar a contaminação dos retalhos é fundamental que haja a conscientização das empresas para que a separação dos resíduos têxteis seja feita logo após o processo de corte, evitando assim, a presença de outros resíduos e rejeitos (ABIT, 2014).

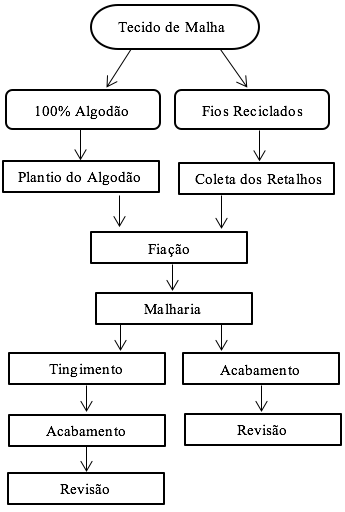

O fluxograma 1 apresenta o fluxo produtivo de ambos os tecidos de malha.

Fluxograma 1. Processo de Fabricação das Malhas 100% Algodão e das Malhas com Fios Reciclados.

Fonte: Autores

O fluxo produtivo do tecido de malha 100% algodão, como mostra o fluxograma 1, começa no campo com a plantação do algodão. Após a colheita a fibra é descaroçada, enfardada e encaminhada para a fiação. Na fiação, a massa fibrosa é aberta, paralelizada e afinada para que se torne fio. Na malharia, o fio é colocado no tear e, de acordo com a programação da máquina, o tecido é produzido. Após a tecelagem, a malha é tingida e/ou estampada, amaciada e submetida a uma máquina chamada Rama que vai definir a largura final do tecido. Ao final, o tecido é revisado e encaminhado para os processos de modelagem e costura.

Para a malha produzida com fios reciclados, primeiramente se faz a coleta e separação dos retalhos, em seguida os mesmos são desfibrados, misturados e fiados de forma semelhante aos fios convencionais. A etapa da malharia é igual para ambos os tecidos. A principal diferença se encontra na etapa do beneficiamento e acabamento, no qual a malha produzida com fios reciclados não passa pelo tingimento, uma vez que os fios têm a coloração proveniente dos retalhos, seguindo direto da tecelagem para as etapas de amaciamento, Rama e revisão.

O impacto ambiental da malha 100% algodão se inicia na plantação do algodão, que além dos defensivos agrícolas, consome uma grande quantidade de água em seu cultivo. Outro fator relevante ambientalmente é a quantidade de água e energia utilizada no seu beneficiamento, além dos resíduos gerados, pois a água que sai do tingimento contém produtos químicos e corantes. Esse resíduo tem que ser tratado o que, embora reduza as emissões de água poluída nos rios, não deixa de ser nocivo pelo uso de produtos químicos em seu tratamento.

A tabela 3 apresenta, segundo Woolridge et al. (2006), um resumo do consumo de energia para a fabricação de uma tonelada de vestuário de algodão e poliéster. Os dados apresentados se referem à fabricação do vestuário, não incluindo a embalagem, transporte e venda desse produto, o que acrescentaria de 30 a 40% de carga ambiental sobre o processo de fabricação (WOOLRIDGE et al, 2006).

Tabela 3. Consumo de energia para a fabricação de 1t de vestuário de Algodão e Poliéster.

|

Vestuário de Algodão (KW/h) |

Vestuário de Poliéster (KW/h) |

Algodão em pluma embalado |

15424 |

|

Fibra de poliéster |

|

35043 |

Preparação e mistura |

7975 |

8057 |

Fiação |

24616 |

24870 |

Malha |

8768 |

13673 |

Tingimento e acabamento |

7484 |

7474 |

Confecção |

2380 |

2380 |

Total (KW/h) |

66648 |

91508 |

Fonte: Woolridge et al., 2006.

*Nota: dados trabalhados pelos autores.

A reutilização/reciclagem de uma tonelada de vestuário de algodão utiliza apenas 2,6% da energia necessária para a fabricação desses produtos a partir de material virgem (Woolridge et al., 2006). Considerando a extração de recursos, a geração de eletricidade, a transformação e distribuição, e disposição final dos resíduos, Woolridge et al. (2006) indicam que para cada quilo de algodão virgem utilizado, 65 KW/h é economizado.

Comparando ambos os processos, verifica-se que a malha produzida com fios reciclados tem um melhor desempenho ambiental, não apenas em relação ao consumo de energia, pois sendo seu processo produtivo reduzido, não necessita do plantio do algodão, uma vez que a matéria prima é derivada dos retalhos. Outro fator positivo é a ausência do tingimento, o que descarta consequentemente o tratamento do efluente gerado durante o tingimento, e com isso as emissões poluentes são menores e também há um menor consumo de água durante a sua fabricação.

A fase de produção de fios de algodão gera um impacto de 2,81 kg CO2-eq. Considerando a fabricação da malha 100% algodão desde a fiação até o acabamento, foi observado que o processo tem um impacto de ciclo de vida considerável, como por exemplo, aquecimento global de 9070 Kg CO2-eq. e demanda de energia de 144.000 MJ. Referente ao consumo de energia durante o processo de fabricação, verificou-se que a reutilização/reciclagem de uma tonelada de vestuário de algodão utiliza apenas 2,6% da energia gasta no processo com material virgem, assim, avalia-se que para cada quilo de algodão virgem utilizado, 65 KW/h é economizado.

A matéria prima dos fios reciclados é o retalho, eliminando o cultivo do algodão que é uma das etapas que mais agride o meio ambiente, pelo uso de defensivos agrícolas e água para irrigação. Na fase do beneficiamento a malha produzida com fios reciclados somente é amaciada, passada na Rama e revisada, economizando água em relação à malha 100%.

A pesquisa realizada mostrou que a produção da malha com fios reciclados agride menos o meio ambiente, pois seu processo produtivo é menor. Mesmo sendo ecologicamente viável essa prática ainda é pouco empregada devido à ausência de mercado para os produtos reciclados, o alto custo dos produtos, a falta de tecnologia e equipamentos, e a ausência de uma logística de coleta de retalhos eficiente que necessitaria, além de realizar uma coleta limpa, realizar a separação do material coletado por cor e composição.

AMARAL, M.C.; BARUQUE, R.J.; FERREIRA, A.C. (2014); A Política Nacional de Resíduos Sólidos e a Logística Reversa no Setor Têxtil e de Confecção Nacional. CONTEXMOD- 2°Congresso Científico Têxtil e de Moda. São Paulo.

ASSOCIAÇÃO BRASILEIRA DAS INDÚSTRIAS TÊXTEIS - ABIT (2014); Inovações e Tendências para a Sustentabilidade na Cadeia Têxtil de Confecção: Visão da Indústria Brasileira sobre a gestão dos resíduos sólidos. Brasília.

BEVILACQUA, M.; CIARAPICA, F. E.; MAZZUTO, G.; PACIAROTTI C. (2014); Environmental analysis of a cotton yarn supply chain. Journal of Cleaner Production. p. 54 – 165.

BRASIL. Política Nacional de Resíduos Sólidos; Lei Nº 12.305, de 2 de agosto de 2010. Disponível em: <http://www.planalto.gov.br/ccivil_03/_ato2007-2010/2010/lei/l12305.htm>. Acesso em 10 de Maio de 2015.

CHANG, Y.; CHEN, H.; FRANCIS, S. (1999); "Market applications for recycled postconsumer fibers". Family and Consumer Sciences Research Journal, v. 27, n. 3, p. 320-340.

CHEHEBE, J. R. B. (2002); Análise do Ciclo de Vida de Produtos: ferramenta gerencial da ISO 14000. Editora Qualitymark, Rio de Janeiro.

COTTON INCORPORATED. (2011); Life cycle assessment of cotton fiber and fabric – Full Report.

GRASSO, M.M. (1995); Recycled textile fibers: The challenge for the twenty-first century. Textile Chemist & Colorist, p. 16–20.

HASANBEIGI, A.; HASANABADI, A.; ABDORRAZAGHI, M. (2012); Comparison analysis of energy intensity for five major sub-sectors of the Textile Industry in Iran. Journal of Cleaner Production, p. 186 – 194.

KALLIALA, E. M.; NOUSIAINEN, P. (1999); "Life cycle assessment: environmental profile of cotton and polyester-cotton fabrics". Research Journal, v. 1, n. 1, p. 13.

KOÇ, E.; KAPLAN, E. (2007); An investigation on energy consumption in yarn production with special reference to ring spinning. Fibers and Textiles in Eastern Europe, p.15.

LAROCHE. (2015); Disponível em:<http://www.laroche.fr>. Acesso em 13 de Maio de 2015.

LEITE, P. R. (2009); Logística reversa: meio ambiente e competitividade. 2 ed. Pearson Prentice Hall, São Paulo, 2009.

LARNEY, M.; VAN AARDT, A.M. (2010); Case study: Apparel industry waste management: a focus on recycling in South Africa. Waste Management & Research: 28, p. 36–43.

MUTHU, S.S.; LI, Y.; HU, J. Y.; ZE, L. (2012); Carbon Footprint Reduction in the Textile Process Chain: Recycling of Textile Materials. Fibers and Polymers, V.13, N.8, p.1065-1070.

SINDITÊXTIL-SP (2013); Retalho Fashion: Inclusão social e preservação ambiental por meio da reciclagem de resíduos têxteis, São Paulo.

VASCONCELOS, FERNANDO BARROS DE. (2008); Estudo comparativo das características ambientais das principais Fibras Têxteis. Revista Química Têxtil, p. 30-40.

WAKELYN, P., BERONIERE, N., FRENCH, A., THIBODEAUX, D., TRIPLETT, B., ROUSSELLE, M., GOYNES,W., EDWARDS, J., HUNTER, L., MCALISTER, D., GAMBLE, G. (2007); Cotton Fiber Chemistry and Technology. International Fiber Science and Technology Series. CRC Press, Boca Raton, FL.

WOOLRIDGE, A. C.; WARD, G. D.; PHILLIPS, P. S.; COLLINS, M.; GANDY, S. (2006); Life cycle assessment for reuse/recycling of donated waste textiles compared to use of virgin material: An UK energy saving perspective. Resources, Conservation and Recycling, p. 94–103.

ZONATTI, W. F. (2013); Estudo interdisciplinar entre reciclagem têxtil e o design: avaliação de compósitos produzidos com fibras de algodão. 177 p. Dissertação (Mestrado em Têxtil e Moda) - Escola de Artes, Ciências e Humanidades da Universidade de São Paulo. São Paulo-SP. 2013.

ZONATTI, W. F.; GAMA, B. M. G.; DULEBA, W.; BARUQUE-RAMOS, J. (2014); Retalho Fashion: Destinação Adequada dos Resíduos Têxteis do Polo Confeccionista do Bairro do Bom Retiro (São Paulo/SP) Como Instrumento de Planejamento Ambiental. CONTEXMOD- 2°Congresso Científico Têxtil e de Moda. São Paulo.

1. Professora do curso Técnico em Malharia do Instituto Federal de Santa Catarina - Campus Jaraguá do Sul/SC e mestranda do Programa de Mestrado Profissional em Engenharia de Produção da UniSociesc – Campus Joinville/SC. E-mail: gislaine@ifsc.edu.br

2. Professora e pesquisadora do Programa de Mestrado Profissional em Engenharia de Produção da UniSociesc – Campus Joinville/SC, na área de Avaliação do Ciclo de Vida. E-mail: ana.hurtado@sociesc.org.br

3. Professor e pesquisador do Programa de Mestrado Profissional em Engenharia de Produção da UniSociesc – Campus Joinville/SC, na área de Desenvolvimento de Produto. E-mail: andre.futami@sociesc.org.br

4. Professor e pesquisador do Programa de Mestrado Profissional em Engenharia de Produção da UniSociesc – Campus Joinville/SC, na área de Resíduos Industriais. E-mail: gouvea@sociesc.org.br

5. Professora e pesquisadora do Programa de Mestrado em Engenharia e Ciências Mecânicas da Universidade Federal de Santa Catarina – Campus Joinville/SC, na área de Materiais Compósitos. E-mail: derce.recouvreux@ufsc.br