HOME | ÍNDICE POR TÍTULO | NORMAS PUBLICACIÓN

HOME | ÍNDICE POR TÍTULO | NORMAS PUBLICACIÓN Espacios. Vol. 37 (Nº 16) Año 2016. Pág. 3

Evelyn de Moraes GALVÃO 1; Syntia Lemos COTRIM 2; Gislaine Camila Lapasini LEAL 3; Edwin Vladimir Cardoza GALDAMEZ 4

Recibido: 18/02/16 • Aprobado: 30/03/2016

RESUMO: Os indicadores de desempenho são utilizados para representar resultados e quantificar a eficiência e eficácia de ações de melhoria, fornecendo apoio à tomada de decisão. Este artigo apresenta os resultados preliminares obtidos com a implantação de indicador de desempenho de produção em uma indústria de nutrição animal de médio porte. O método de pesquisa adotado foi a pesquisa-ação, um processo participativo e democrático na busca de soluções práticas para a melhoria do processo produtivo de ração animal. A implantação do indicador, em curto prazo, possibilitou evidenciar falhas do processo, estabelecer metas, priorizar ações, bem como o acompanhamento visual da produção. |

ABSTRACT: The performance indicators are used to represent results and quantify the efficiency and effectiveness of improvement actions, providing support for decision-making. This article presents the preliminary results obtained with the implementation of production performance indicator in a medium-sized industry of animal nutrition. The research method adopted was action research, a participatory and democratic process in finding practical solutions to improve the production process of animal feed. The indicator implementation in the short term, enabled to evidence some process failures, set goals, prioritize actions as well as visual monitoring of production. |

O desenvolvimento econômico de um país, por meio do setor industrial, permite que ele apresente maior produtividade e chances de crescimento mais elevadas do que nos outros setores da economia, visto que, a indústria é o principal meio disseminador do progresso tecnológico (OREIRO e FEIJÓ, 2010).

O aumento da densidade industrial é caracterizado por Arbache (2014) como uma fase muito mais sofisticada e influente da indústria, sendo marcada pela mudança da natureza dos bens, da forma como eles são produzidos e da sua relação com os serviços. No Brasil, segundo estudo da Federação das Indústrias do Estado de São Paulo (FIESP, 2013), em 2012 a indústria de transformação representou somente 13,3% do PIB nacional. Arbache (2014) destaca que períodos de recessão de crescimento do PIB em países de renda média, como o Brasil, geralmente estão associados ao baixo crescimento da produtividade e baixo dinamismo da economia.

Assim, é necessário que empresas, principalmente do setor fabril, busquem meios estratégicos que permitam visualizar seu desempenho produtivo e assim tomar planos de ação em busca de melhoria produtiva e consequentemente na sua competitividade em um mercado atualmente em recessão.

Desta forma, Do Nascimento e Beuren (2015) ressaltam que para atingir os objetivos estratégicos da organização é fundamental que esta possua informações confiáveis que pautem decisões gerenciais seguras. Tais informações provêm de sistemas de gestão e avaliação de desempenho que evidenciam as potencialidades, desvios e causas a serem trabalhadas. Dada a importância da medição de desempenho alinhada ao monitoramento das informações dentro da organização, o problema estudado origina-se no aparente desempenho insatisfatório do setor produtivo de uma indústria de nutrição animal, que frequentemente não atendia à produção solicitada diariamente.

A indústria de nutrição animal é uma das que mais cresce em todo mundo devido às preocupações com a segurança alimentar (TOSO et al., 2008). No Brasil, mesmo diante da crise a indústria de nutrição animal apresentou crescimento da ordem de 2% (SINDIRAÇÕES, 2015). Toso e Morabito (2004) afirmam que as indústrias de nutrição animal, assim como toda a agroindústria, são influenciadas por fatores como a sazonalidade da demanda e das matérias-primas, bem como a perecibilidade de seus produtos, isto influencia as organizações a buscarem novos meios e ferramentas de gestão que auxiliem na tomada de decisão.

O objetivo da pesquisa foi identificar, em uma indústria de nutrição animal, como o uso de indicadores de desempenho pode auxiliar na melhoria da produção, fornecendo subsídios para a tomada de decisão e estabelecimento e acompanhamento de metas. Secundariamente, os indicadores de desempenho podem servir como meio motivacional ao colaborador, gerando caráter de urgência e estimulando a busca de formas de atingir os alvos estabelecidos.

Neste contexto, o presente artigo apresenta os resultados preliminares obtidos com a implantação de um Indicador de Produtividade para monitoramento do desempenho produtivo. Esse indicador pode impulsionar a melhoria do alcance da produção, apoiar a tomada de decisão, proporcionar maior controle e armazenamento de dados, bem como servir de estímulo ao corpo colaborador. Pois, assim como abordado por Fernández-Guadaño (2012), diversos estudos apontam que o trabalhador motivado aumenta a produtividade, e consequentemente, traz melhoras à competitividade e rentabilidade da empresa, o que se torna fator chave para crescimento produtivo principalmente em épocas de recessão econômica do país.

O texto encontra-se estruturado em 5 Seções, além desta introdutória. A Seção 2 apresenta o referencial teórico que subsidiou o desenvolvimento da proposta. A Seção 3 caracteriza a pesquisa e descreve o método adotado. Na Seção 4 são destacados os resultados. E, por fim, na Seção 5 são apresentadas as considerações finais, destacando as dificuldades, limitações e trabalhos futuros.

De acordo com Wang e Liu (2013) o Planejamento e Controle da Produção (PCP) tem impacto crucial sobre a produção e os negócios de uma empresa. Visto que, sua principal função é planejar e controlar a produção com o objetivo de que a empresa cumpra os requisitos de produção da melhor maneira possível, desta forma, é fundamental que as atividades interajam entre si e se comuniquem com eficiência. Esta gestão de atividades pode ser realizada manualmente ou informatizada, sendo essencial para o funcionamento eficaz de todas as operações de fabricação (BONNEY, 2000; Bonney e HEAD,1993).

O histórico deste sistema de controle da produção estudado por Bonney et al., (1994) indica que inicialmente ele foi uma adaptação de procedimentos de escritório simples, sendo que no decorrer dos anos tais subsistemas foram informatizados e aperfeiçoados. Autores como Assid et al., (2015) e Bonney et al., (1999), destacam que num ambiente externo cada vez mais competitivo os sistemas de manufatura requerem controle e monitoramento contínuos. Desta maneira, é fundamental também possuir um bom sistema de planejamento, pois muitas decisões da área de planejamentos são tomadas baseadas em ordens reais ou em previsões de demanda, sendo que este processo pode utilizar regras formais ou informais de decisão.

Como ressaltado por Wiendahl et al., (2007), a manufatura recebe informações e é influenciada por múltiplos setores sendo eles internos ou externos à organização, caracterizando a rápida transferência de informações entre mercados. Por este fato, Assid et al., (2015), ressaltam que os sistemas de produção vêm se tornando cada vez mais complexos, ocasionados por frequentes flutuações aleatórias causadas pela demanda, prejuízos, retrabalhos, dentro outros. Isso influencia, na tomada de decisão gerencial quanto ao volume de estoque necessário para manutenção tanto da produção como da satisfação do cliente.

Assim, é de extrema importância para a empresa entender a realidade da produção e a detecção de problemas de planejamento e controle da produção, e como aborda Kingsman (2000), verificar a capacidade produtiva de uma empresa é o principal passo para isso. Dado que a capacidade produtiva é determinada por uma taxa de saída, onde há a relação entre a quantidade de produtos produzidos por tempo.

Todos estes fatores intrínsecos ao Planejamento e Controle da Produção o tornam o principal setor de uma organização necessitando, portanto, de atenção prioritária e como ressaltado por Drexl e Kimms (2013), este sistema envolve não apenas materiais e capacidade, mas também diferentes tipos de recursos nos seus processos de transformação. E é fundamental que haja a interação de todos os componentes para o bom desempenho de toda a manufatura, sendo que no processo é esperado que os inputs gerem bons outputs que atendam custos adequados e satisfaçam o cliente.

Produção, qualidade e manutenção, abordados por Rahim e Ben-Daya (2012), declaram que atualmente estes elementos são considerados aspectos fundamentais para qualquer sistema de processamento moderno, e por este fato, têm recebido considerável atenção por parte dos pesquisadores. Além disso, a integração destas funções de gestão tem sido fundamental para melhorar o desempenho das empresas.

Van der Bij e Van Ekert (1999), destaca que no setor produtivo que a interligação entre o controle da produção e o controle de qualidade são aspectos que dão maior incentivo à competitividade das empresas e que exigem atenção gerencial.

Ainda é ressaltado por Van der Bij e Van Ekert (1999), que o alcance de um bom desempenho em um dos aspectos pode ser um meio para obtenção de bom desempenho no outro. Kaplan e Norton (2008) consideram que gerenciamento das operações para a redução de custos, melhoramento da qualidade, e a redução de lead time dos processos de uma organização deve estar fundamentalmente integrado com seu gerenciamento estratégico.

Uma das formas de se alinhar o controle de produção e monitorar a qualidade do processo, apresentado por Aleksander e Armand (2013) ocorre com o alinhamento da estratégia organizacional por meio da gestão de desempenho. Para isso, faz-se necessário que os gestores avaliem seus objetivos estratégicos, a fim de tornarem claros os seguintes aspectos: porquê, o que e com que frequência serão mensuradas as metas estabelecidas, e após isso decidir por qual meio medir.

o uso e implementação de sistemas de medição de desempenho nas organizações passou a crescer devido ao reconhecimento de sua importância como fator chave ao fornecimento de informações pertinente à tomada de ações gerenciais (CARPINETTI, GALDAMEZ e GEROLAMO, 2008).

Barbosa e Musetti (2011) destacam que o objetivo da gestão de desempenho é determinar a eficiência e a eficácia de uma ação, por meio de métricas que permitam quantificar o desempenho do sistema estudado. Além disso, Kennerley e Neely (2002) ressaltam por meio dela pode-se relacionar elementos fundamentais como: a quantificação dos resultados perante ações tomadas, permitir a combinação de medidas para avaliação geral do desempenho organizacional, como também separação, classificação e análise de dados para cunho gerencial. No entanto, para que a gestão de desempenho seja funcional dentro da organização, autores como Júnior et al., (2013) e Paliska et al., (2007), indicam que ele deve basear-se na satisfação do cliente e redução de custos produtivos, com foco em uma maior vantagem competitiva, desde a etapa de desenvolvimento de produto até a produção.

Folan e Browne (2005) destacam que para que a gestão de desempenho gere resultados é necessário: i) ter apoio da alta gerência; ii) ouvir a opinião do corpo colaborador no desenvolvimento da ferramenta, principalmente quando o foco estiver em atingir a satisfação do cliente; iii) certificar que os dados a serem coletados trarão base para investigação de melhorias para o desempenho tanto dos funcionários nos postos de trabalho, quanto serem relevantes para ações gerenciais; iv) servir como fonte de feedback entre o gerente e o desempenho dos colaboradores; v) medir diferentes desempenhos de acordo com o local; vi) realizar a melhoria contínua no sistema de medição conforme a organização passar por modificações; e, vii) servir como base de promoção de melhorias e não apenas monitoramento.

Segundo Sanjika e Bezuidenhout (2015), em sistemas de gerenciamento de desempenho a ferramenta mais utilizada são os indicadores. Reiman e Pietikäinen (2012) consideram indicadores como qualquer medida, sendo ela qualitativa ou quantitativa, que tem por objetivo produzir uma informação sobre um determinado assunto ou problema a ser estudado.

Braz et al., (2011) apresentam os atributos que definem um indicador de desempenho. A Tabela 1 apresenta cada um desses atributos e sua descrição.

Atributo |

Descrição |

Nome |

O nome deve evitar ambiguidades. Um bom nome explica o significado da medida e define por que ela é importante. |

Objetivo/ Propósito |

Relação entre a medida e o objetivo deve estar bem clara. |

Escopo |

Áreas de negócios ou partes da organização mensuradas. |

Metas |

Objetivos que a organização buscar atingir. |

Fórmula de cálculo |

Fórmula que representa como o desempenho será medido. |

Unidade de medida |

Unidade de medida utilizada. |

Frequência de medição |

Relacionado com assiduidade em que os dados serão coletados e armazenados no indicador. |

Frequência de revisão |

Periodicidade em que as medições serão revisadas. |

Fonte de dados |

Real fonte de dados para o cálculo da medida. Esta fonte deve ser bem consistente. |

Responsável pela medição |

Pessoa responsável pela coleta e preenchimento dos dados. |

Responsável pela ação |

Pessoa responsável por conseguir um melhor desempenho. |

Responsável pelos dados |

Pessoa responsável por tomar ações baseadas nos dados. |

Drivers |

Fatores que influenciam no desempenho. |

Tabela 1 – Significado dos atributos das medidas de desempenho

Fonte: Adaptado de Braz et al., (2011).

Popova e Sharpanskykh (2010) interligam a utilização dos indicadores com a gestão desempenho e ressaltam sua importância organizacional na transformação de metas em realidade. Visto que, o desempenho mensurado vem a partir dos dados coletados e devem estar estritamente alinhados com os objetivos da empresa e dependentes das atividades realizadas.

A pesquisa realizada é caracterizada como pesquisa-ação, definida por Reason e Bradbury (2001), como um processo participativo e democrático que se preocupa com o desenvolvimento prático na busca de soluções práticas que reúnam ação e reflexão, além da teoria e prática de terceiros, alicerçada na visão de mundo participativa do pesquisador.

Stringer (2013) destaca que a pesquisa-ação difere da abordagem clássica nos quesitos de geração de variáveis e sua definição, por meio de hipóteses e testes, que analisa o perfil e comportamento das pessoas. Assim, McNiff (2013), completa que esta modalidade de pesquisa é realizada pelo pesquisador no local de trabalho e o mesmo possui a liberdade de intervir no processo que ele identificou que há possibilidades de melhoria.

Além disso, utilizou-se da pesquisa bibliográfica, caracterizada por Barros e Lehfeld (2000) e Lima e Mioto (2007), como um meio de captação de material gráfico e informatizado que geram embasamento teórico que atenda ao objeto de estudo como fonte de conhecimento científico.

O indicador de desempenho de produção foi a principal ferramenta para o desenvolvimento do trabalho e avaliação dos seus resultados, pois permitiu acompanhamento visual constante tanto do pesquisador como dos colaboradores envolvidos.

Para a realização da pesquisa foram seguidos os seguintes passos:

O estudo realizado no período de um mês em uma fábrica de produtos para nutrição animal visou identificar meios de melhoria no setor produtivo. Neste período, de observação in-loco no chão de fábrica, notou-se que a produção possuía algumas percas de tempo, como por exemplo, a ociosidade dos funcionários, o maquinário em manutenção frequente, dentre outros motivos que culminavam no não cumprimento da produção requerida para o dia e, por consequência disto, a jornada de trabalho se estendia inúmeras vezes além das 8 horas.

Além disso, as paradas e percas de tempo resultam em um constante atraso que gera acúmulo de itens não fabricados e, assim a produção que não foi cumprida no dia anterior deve somar-se a produção requerida do dia, tornando-a ainda maior.

Também foi identificado que os atrasos da produção geravam atrasos nas entregas, necessidade de horas extras, gasto extra de energia, movimentação, dentre outros fatores que afetam a satisfação do cliente, desmotivam o funcionário e influenciam diretamente no custo produtivo.

Constatou-se que além da produção não estar sendo cumprida diariamente, não havia um controle que especificava a quantia requisitada à produção para o dia, e a quantia realmente produzida. Ou seja, não existia um acompanhamento visual da porcentagem cumprida da produção diária, como também não eram estabelecidas metas para o cumprimento da produção.

Esta falta de acompanhamento visual, não permitia aos responsáveis pela produção, nem ao setor logístico e administrativo uma mensuração e busca das causas do baixo desempenho produtivo, fazendo com que o problema persistisse e apenas medidas emergenciais fossem tomadas, ao invés de se agir diretamente sobre a causa do problema e de forma preventiva.

Com base nos problemas identificados, realizou-se a confecção de um Indicador de Produtividade para o ano de 2015. O objetivo do indicador é observar, com bases quantitativas o real cumprimento da produção, e assim, gerar apoio às decisões da gerência sobre planos de ação quanto aos dados que seriam obtidos.

Na Tabela 2 é destacado o indicador formulado e seus atributos, os quais foram estabelecidos com base no modelo de Braz et al., (2011).

Indicador de Produtividade |

|

Atributo |

Descrição |

Título |

Indicador que mostra a quantidade de produção realizada no dia |

Objetivo/ Propósito |

Analisar o cumprimento da produção |

Escopo |

Manufatura |

Metas |

Cumprir 100% da produção solicitada |

Fórmula de cálculo |

|

Unidade de medida |

Unidade de Produtos |

Frequência de medição |

Diária |

Frequência de revisão |

Anual |

Fonte de dados |

Logística e Manufatura |

Responsável pela medição |

Supervisor de Produção |

Responsável pela ação |

Pesquisador |

Responsável pelos dados |

Gerente de Produção e Diretoria da Organização |

Drivers |

Quantidade de produtos solicitados pela logística. |

Tabela 2 – Indicador de Produtividade

Fonte: Elaborado pelo autor, 2015.

O indicador teve como foco fornecer dados para acompanhamento detalhado e integrado da produção. Assim, o mesmo conta com 3 páginas para cada mês, sendo distribuídas em: Linha de Produção 1, Linha de Produção 2 e Análise Geral, que permite o acompanhamento da eficiência conjunta das linhas. Além disso, é possível visualizar o desempenho anual da produção por meio da página inicial do indicador.

A separação dos indicadores por Linha de Produção 1 e 2, se deve ao fato de que elas são responsáveis por produções diferentes, e desta forma, o indicador permite analisar o desempenho de cada linha, bem como o desempenho da produção total no dia.

A planilha foi instalada no dia 15/01/2015 e ficou sob responsabilidade do supervisor de produção que deve alimentá-la diariamente informando os seguintes dados: Quantidade de produção Requerida, Quantidade de produção cumprida, se houve hora extra e quanto tempo foi, se houve manutenção e quanto tempo durou.

A planilha deve ser preenchida nas abas destinadas a Linha de Produção 1 e 2 do respectivo mês. A aba de Análise Geral em que é possível visualizar a quantidade total de produção diária e seu cumprimento, sua porcentagem, assim como a quantia que excedeu ou faltou, não há necessidade de preenchimento, pois a mesma já foi programada para realizar isto de maneira automática, e de maneira similar foi configurada a página inicial.

Para que o indicador desempenhasse sua função corretamente, foi estabelecido uma meta para a produção a qual deveria produzir 100% dos produtos requeridos, e assim, a quantidade efetivamente produzida serviria de base para análise percentual e mensuração do percentual de não-cumprimento da produção, que até então não era conhecido por parte da gerência do setor.

Após 14 dias de monitoramento começou-se a colher os primeiros resultados. Por meio dos dados fornecidos, analisou-se o takt time da produção para que se tivesse uma noção de como estava o comportamento produtivo, pois como a empresa não possuía histórico de dados produtivos, não havia uma base para comparação.

A definição para Takt Time ou Tempo Takt por Duanmu e Taaffe (2007), é dada pela divisão do tempo diário de operação pelo número de peças requeridas no dia. Assim, pode-se exemplificar a definição pela seguinte fórmula:

A partir da planilha de indicadores de produtividade, pode-se obter o tempo Takt da produção diária do que era solicitado e, o tempo Takt real em que a produção foi realizada, considerando as horas extras neste caso. O tempo foi mensurado em segundos, com as seguintes medidas:

A Tabela 3 apresenta os resultados obtidos para a Linha de Produção 1.

Dia |

Produção Requerida |

Produção Cumprida |

Takt Time (segundos/prod) |

Takt Time Real (segundos/prod) |

1 |

3517 |

2184 |

7,90 |

13,55 |

2 |

3860 |

1800 |

6,99 |

15,00 |

3 |

2446 |

1980 |

5,89 |

8,18 |

4 |

5997 |

4064 |

4,50 |

7,82 |

5 |

4567 |

3034 |

6,09 |

10,94 |

6 |

4208 |

2898 |

6,42 |

10,87 |

7 |

3872 |

3406 |

7,18 |

9,75 |

8 |

4095 |

3395 |

6,59 |

7,95 |

9 |

866 |

866 |

16,63 |

16,63 |

10 |

3112 |

2112 |

8,68 |

13,64 |

11 |

3486 |

2000 |

7,97 |

14,80 |

12 |

2592 |

1892 |

10,42 |

15,22 |

13 |

1172 |

1172 |

23,72 |

23,72 |

14 |

4392 |

4392 |

6,15 |

7,38 |

Takt Time Médio |

8,94 |

12,53 |

||

Tabela 3 - Takt Time – Linha de Produção 1

Fonte: Dados retirados do Indicador de Produtividade. Elaborado pelo autor, 2015.

Os tempos Takt, apresentados na Tabela 3, referem-se ao que foi solicitado para o setor e quanto ele produziu utilizando-se de todos os seus recursos. Por meio da análise do indicador de produtividade no mês de janeiro de 2015 para Linha de Produção 1, constatou-se que a produção realizada, na maioria das vezes, ocorre de forma mais lenta do que a produção solicitada. Os dados obtidos geraram as seguintes análises:

A Tabela 4 destaca os resultados obtidos para a Linha de Produção 2.

Dia |

Produção Requerida |

Produção Cumprida |

Takt Time (segundos/prod) |

Takt Time Real (segundos/prod) |

1 |

4710 |

3110 |

5,90 |

9,52 |

2 |

3380 |

1133 |

7,99 |

24,54 |

3 |

3066 |

1466 |

4,70 |

12,28 |

4 |

3423 |

2623 |

7,89 |

10,29 |

5 |

3544 |

2778 |

7,84 |

10,01 |

6 |

3832 |

2832 |

7,05 |

11,12 |

7 |

3232 |

2766 |

8,60 |

11,35 |

8 |

1579 |

1579 |

17,10 |

17,10 |

9 |

300 |

300 |

48,00 |

48,00 |

10 |

4765 |

3765 |

5,67 |

7,17 |

11 |

6329 |

4479 |

4,39 |

6,21 |

12 |

5794 |

4960 |

4,66 |

5,44 |

13 |

3897 |

3897 |

7,13 |

7,13 |

14 |

2733 |

1900 |

9,88 |

17,05 |

Takt Time Médio |

10,49 |

14,09 |

||

Tabela 4- Takt Time Janeiro/2015 – Linha de Produção 2

Fonte: Dados retirados do Indicador de Produtividade. Elaborado pelo autor, 2015.

No período de análise da Linha de Produção 2, ela estava passando por ajustes e, geralmente não trabalhava utilizando sua capacidade máxima. Assim, pode-se constatar que de forma igualitária à Linha de Produção 1 também é possível perceber pelo tempo takt que a produção realizada, na maioria das vezes, ocorre de forma mais lenta do que a produção solicitada.

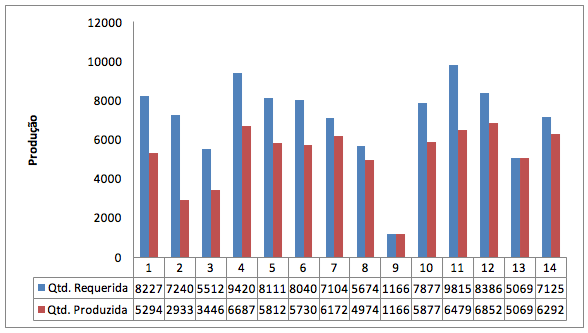

Ao analisar o Gráfico 1 é possível visualizar o desempenho insatisfatório da produção em ambas as linhas. Observa-se que em apenas 2 dias a produção cumpriu o que foi designado a ela, sendo nos outros dias demandado às linhas produtivas uma quantidade superior ao que foram capazes de atender.

Gráfico 1- Gráfico de Produção Geral

Fonte: Dados retirados do Indicador de Produtividade. Elaborado pelo autor, 2015.

Apesar da produção total dos dias mensurados em ambas as linhas ter cumprido no indicador um índice superior a 73%, é válido destacar que na maior parte dos dias (78,57%) não houve o cumprimento da produção requerida no prazo, e com isto a empresa teve gastos relacionados à hora extra de funcionários, desmotivação, atrasos de entrega, gastos extras com energia, além do acúmulo de produção para o dia posterior.

A partir da análise dos indicadores, foi possível perceber que a demanda média por dia solicitada às linhas produtivas foi de 7214 produtos, e analisando a quantidade realmente atendida no mês chegou-se a média de 5199, concluindo-se que foram solicitados às linhas 2015 produtos a mais, ou seja, 38,76% acima da capacidade que a empresa era capaz de atender no momento.

Em termos de análise financeira, tomando como base que o preço médio de venda dos produtos era de R$40,00, é possível estimar-se que, com o gap de produção nos quatorze dias mensurados, a empresa deixou de ganhar cerca de R$80.000,00, valores que poderiam ser revertidos em treinamento e motivação de funcionários ou troca de equipamentos.

O indicador de desempenho auxilia a empresa a agir estrategicamente e de maneira correta, afim de, cumprir as produções solicitadas. Ele pode indicar ou não a urgência para modificações no sistema produtivo, seja a compra ou ajustes no maquinário, treinamentos para funcionários, aumento no prazo de entrega para clientes, ajustes na programação, dentre outros pontos. Como o setor produtivo da empresa não possuía um acompanhamento visual do cumprimento da produção diária, apenas eram tomadas medidas emergenciais para suprir a demanda produtiva, tais como exceder a jornada de trabalho além das 8 horas, o que gerava aumento dos custos de produção devido ao pagamento de horas extras.

Dada esta falta controle, o objetivo deste monitoramento é manter maior controle e avaliar como está sendo o desempenho da produção, pois é função do gerenciamento por meio de indicadores direcionarem a organização a determinar prioridades sobre certas questões.

Desta forma, torna-se mais visual perceber em qual setor as ações de melhoria devem ser direcionadas de maneira prioritária. Além disso, mostra ao colaborador como está o seu desempenho de modo mais mensurável o que pode estimulá-lo a buscar atingir a meta de produção, e auxiliar em melhorias para que consiga atingir o alvo.

Os indicadores, em curto prazo, mostraram aos gerentes da produção e a alta administração que há falhas presentes no setor produtivo e que medidas urgentes devem ser tomadas, tais como, a definição da capacidade produtiva da empresa e adequação do envio de pedidos ao chão de fábrica que atendam à capacidade que o mesmo consegue produzir utilizando todos os seus recursos disponíveis.

As dificuldades de comparação de dados históricos com os dados que estavam sendo coletados na empresa ocorreram, principalmente, pela falta de acuracidade do sistema de informação utilizado, sendo necessária coleta de dados manuais com os colaboradores responsáveis apenas do período analisado.

Como sugestões a trabalhos futuros, indica-se o monitoramento da ineficiência produtiva por meio de ferramentas investigativas como Diagrama de Ishikawa, Pareto, Folhas de Verificação, que poderão apontar, de forma quantitativa, os principais motivos de perca de tempo na produção. Assim, trabalhando sobre as principais causas identificadas, será possível mensurar sua eficiência a partir dos dados do indicador proposto.

Além disso, outros indicadores potenciais podem ser implantados na empresa, tais como OEE (Overall Equipment Effectiveness), que permite análise focada na eficiência do maquinário. Gerando base para tomada de ações gerenciais quanto a ajustes, ou possíveis trocas, que aumentem a capacidade produtiva da empresa. Da mesma, forma o indicador OEE refletirá sobre o indicador de produtividade, pois o aumento da eficiência do maquinário gera, consequentemente, maior produção.

Também, é importante ressaltar a determinação da demanda da empresa para que não faltem produtos ou insumos produtivos, bem como a implantação de um sistema de Planejamento e Controle da Produção adequado, que auxilie na tomada de decisões nas áreas de planejamento, programação e controle da produção, a fim de se manter a qualidade e satisfação tanto do corpo colaborador e dos clientes.

De maneira estratégica, por meio dos indicadores, a empresa também pode planejar-se para a compra ou adequação do seu maquinário visto que os volumes de produção aparentemente estão maiores, e a expectativa de crescimento da empresa em seu planejamento estratégico é otimista.

Aleksander, J.; Armand, F. (2013) "Instruments and methods for the integration of company's strategic goals and key performance indicators", Kybernetes, Vol. 42 Iss: 6, pp.928 – 942.

ARBACHE, J. (2014) Propostas Para a Inovação e a Propriedade Intelectual. Vol. 2. O Brasil e a Importância Econômica da Indústria Intensiva em Conhecimento. Rio de Janeiro e São Paulo: ABPI, 72 p.

ASSID, M.; GHARBI, A.; DHOUIB, K. (2015) Joint production and subcontracting planning of unreliable multi-facility multi-product production systems. Omega, v. 50, p. 54-69.

BARBOSA, D. H.; MUSETTI, M. A. (2011) The use of performance measurement system in logistics change process: Proposal of a guide. International Journal of Productivity and Performance Management, v. 60, n. 4, p. 339-359.

BARROS, A.S.B; LEHFELD, N.A.S (2000) - Fundamentos da metodologia - 2 Ed. Ampliada- São Paulo, Makron Books.

BONNEY, M. (2000). Reflections on production planning and control (PPC).Gestão & Produção, 7(3), 181-207.

BONNEY, M. C., HEAD, M. A. (1993). Progress on developing a framework for computer aided production management. International journal of production economics, 30, 345-353.

BONNEY, M., POPPLEWELL, K.; MATOUG, M. (1994). Effect of errors and delays in inventory reporting on production system performance. International Journal of Production Economics, 35(1), 93-105.

BONNEY, M. C., ZHANG, Z., HEAD, M. A., TIEN, C. C.; BARSON, R. J. (1999). Are push and pull systems really so different? International Journal of Production Economics, 59(1), 53-64.

Braz, R. G. F., Scavarda, L. F., & Martins, R. A. (2011). Reviewing and improving performance measurement systems: An action research. International Journal of Production Economics, 133(2), 751-760.

FERNANDES, F. C. F.; GODINHO FILHO, M.; BONNEY, M. (2009) A proposal for integrating production control and quality control. Industrial Management & Data Systems, v. 109, n. 5, p. 683-707.

CARPINETTI, L. C. R.; GALDÁMEZ, E.V.C.; GEROLAMO, M. C. (2008) A measurement system for managing performance of industrial clusters: a conceptual model and research cases. International Journal of Productivity and Performance Management, v. 57, n. 5, p. 405-419.

DO NASCIMENTO, S.; BEUREN, I. M. A. (2015) La eficacia gerencial medida por el alcance de las metas establecidas en el sistema de recompensa y su relación con el empoderamiento psicológico. Innovar, Bogotá , v. 25, n. 55.

DREXL, A.; KIMMS, A. (2013) Beyond Manufacturing Resource Planning (MRP II): advanced models and methods for production planning. Springer Science & Business Media, 2013.

DUANMU, J.; TAAFFE, K. (2007) Measuring manufacturing throughput using takt time analysis and simulation. In: Proceedings of the 39th conference on Winter simulation: 40 years! The best is yet to come. IEEE Press, p. 1633-1640.

FERNÁNDEZ-GUADAÑO, J. (2012) Performance of Worker-owned Companies: a Labor Corporate Governance Model?. Innovar, 22.43: 33-44.

FIESP. (2013) Por que Reindustrializar o Brasil? DECOMTEC (Departamento de Competitividade e Tecnologia). São Paulo.

FOLAN, P.; BROWNE, J. (2005) A review of performance measurement: Towards performance management. Computers in industry, v. 56, n. 7, p. 663-680, 2005.

Júnior, J. A. L., Queiroz, J. V., Hékis, H. R., Queiro, F. C. B. P., Lima, N. C.; Furukava, M. (2014). Management non-profit organizations: an assessment of performance through the balanced scorecard. Brazilian Journal of Operations & Production Management, 10(2), 57-66.

KAPLAN, R. S.; NORTON, D. P. (2008) The execution premium: Linking strategy to operations for competitive advantage. Harvard Business Press.

KENNERLEY, M.; NEELY, A. (2002) A framework of the factors affecting the evolution of performance measurement systems. International journal of operations & production management, v. 22, n. 11, p. 1222-1245, 2002.

Kingsman, B. G. (2000). Modelling input–output workload control for dynamic capacity planning in production planning systems. International Journal of Production Economics, 68(1), 73-93.

LIMA, T. C.; MIOTO, R. C. T. (2007). Procedimentos metodológicos na construção do conhecimento científico: a pesquisa bibliográfica. Revista Katálysis, 10(1), 37-45.

MCNIFF, J. Action research: Principles and practice. Routledge, 2013.

OREIRO, J. K.; FEIJÓ, C. A. (2010). Desindustrialização: conceituação, causas, efeitos e o caso brasileiro. Revista de Economia Política, 30(2), 219-232.

Paliska, G.; Pavletic, D.; Sokovic, M. (2007) Quality Tools - Systematic use in process industry. Journal of Achievements in Materials and Manufacturing Engineering, November 25(1), 2007, pp. 79–82.

POPOVA, V.; SHARPANSKYKH, A. (2010) Modeling organizational performance indicators. Information Systems, v. 35, n. 4, p. 505-527.

RAHIM, M. A.; BEN-DAYA, M. (2012). Integrated models in production planning, inventory, quality, and maintenance. Springer Science & Business Media.

REASON, P.; BRADBURY, H. (2001) Handbook of action research: Participative inquiry and practice. Sage

Reiman, T.; Pietikäinen, E. (2012), "Leading indicators of system safety – monitoring and driving the organizational safety potential", Safety Science, Vol. 50 No. 10, pp. 1993-2000.

SANJIKA, T. M.; BEZUIDENHOUT, C. N. (2015) Driving factors-based approach for identifying performance indicators in sugarcane supply and processing systems. British Food Journal, v. 117, n. 6.

SINDIRAÇÕES (Sindicato Nacional da Indústria de Alimentação Animal) (2015) Boletim Informativo do Setor Alimentação Animal.

STRINGER, E. T. Action research. Sage Publications, 2013.

TOSO, E. A. V.; MORABITO, R. (2004) Otimização do problema integrado de dimensionamento e sequenciamento de na indústria de nutrição animal. XXXVI Simpósio Brasileiro de Pesquisa Operacional, São João del Rei-MG, p. 124-135.

TOSO, E. A. V.; MORABITO, R.; CLARK, A. (2008) Combinação de abordagens GLSP e ATSP para o problema de dimensionamento e sequenciamento de lotes de produção de suplementos para nutrição animal. Pesquisa Operacional, vol.28, n.3, p. 423-450.

VAN DER BIJ, H.; VAN EKERT, J. HW. (1999) Interaction between production control and quality control. International Journal of Operations & Production Management, v. 19, n. 7, p. 674-690.

WANG, C.; LIU, X.-B (2013). Integrated production planning and control: A multi-objective optimization model. Journal of Industrial Engineering and Management, v. 6, n. 4, p. 815-830.

Wiendahl, H. P., ElMaraghy, H. A., Nyhuis, P., Zäh, M. F., Wiendahl, H. H., Duffie, N., & Brieke, M. (2007). Changeable manufacturing-classification, design and operation. CIRP Annals-Manufacturing Technology, 56(2), 783-809.

1. Estudante de Engenharia de Produção da Universidade Estadual de Maringá (UEM) – E-mail: evelyn.mgalvao@gmail.com

2. Professora do Departamento de Engenharia de Produção (DEP) da Universidade Estadual de Maringá (UEM) – E-mail: slcotrim2@uem.br

3. Professora do Departamento de Engenharia de Produção (DEP) da Universidade Estadual de Maringá (UEM) – E-mail: gclleal@uem.br

4. Professor do Departamento de Engenharia de Produção (DEP) da Universidade Estadual de Maringá (UEM) – E-mail: evcgaldamez@uem.br