HOME | ÍNDICE POR TÍTULO | NORMAS PUBLICACIÓN

HOME | ÍNDICE POR TÍTULO | NORMAS PUBLICACIÓN Espacios. Vol. 37 (Nº 12) Año 2016. Pág. 22

Luis Filipe Figueira de FARIA 1; João Eduardo Azevedo Ramos da SILVA 2

Recibido: 15/01/16 • Aprobado: 20/02/2016

RESUMO: O processamento mínimo de vegetais (PMV) é formado por operações interdependentes, como lavagem, corte, higienização e embalagem de hortaliças e legumes, que aumenta o valor agregado desses produtos e permite seu consumo imediato. Sob a forma de um estudo de caso, esse artigo aborda o uso de simulação de eventos discretos para balancear as operações de PMV de uma empresa alimentícia. Os principais resultados indicam que a adição de uma centrífuga permite aumentar a produção de alface americana desfolhada em 37,4%, enquanto o processamento em paralelo possibilita dobrar a produção de cebola cortada em cubos, sem investimento em maquinário. |

ABSTRACT: Minimally processed vegetables (MPV) processing consists of interdependent operations such as washing, cutting, sanitization and packaging fruits and vegetables, which increases the added value of these products and allows immediate consumption. Through a case study, this article discusses the use of discrete event simulation to balance MPV operations at a food company. Results show that the addition of a centrifuge can increase the production of lettuce leaves in 37.4%, while parallel processing can double the production of diced onion, with no investment in machinery. |

A busca por novas tecnologias de processamento de alimentos vem se tornando cada vez mais importante para retardar ao máximo a perda de qualidade decorrente do tempo entre sua colheita e o instante de consumo. Em relação aos vegetais, esta tarefa torna-se mais complexa em virtude de sua maior vulnerabilidade a danos mecânicos e à própria perecibilidade. Segundo Baldwin et al. (1995) apud Corbo, Nobile e Sinigaglia (2006), a busca por alimentos frescos, ou o mais próximo possível disso, se deve aos benefícios à saúde trazidos pelas propriedades naturais dos alimentos, além da mudança de estilo de vida das pessoas e do aumento do poder de compra dos consumidores.

Uma tecnologia que tem se desenvolvido nos últimos anos é a de Processamento Mínimo de Vegetais (PMV) que consiste em selecionar, cortar, descascar, higienizar, fracionar e acondicionar os vegetais em embalagens dotadas ou não de atmosfera modificada ou controlada e que devem ser mantidos sob refrigeração (ALVARENGA, 2011). Com isso, busca-se agregar valor ao produto final, o que é importante para os produtores, e fornecer um alimento de alto padrão ao consumidor. Ooraikul (1995) argumenta que o interesse nos alimentos minimamente processados tem aumentado devido à percepção de suas qualidades sensoriais e nutricionais, atribuídas a produtos frescos ou quase frescos.

Embora o PMV tenha se destacado no mercado de alimentos, o seu desenvolvimento tem base em uma estrutura ineficiente da cadeia produtiva, como citado por Suzigan e Santos (2010). Alvarenga e Toledo (2011) argumentam que um grande problema da indústria brasileira de PMV está relacionado à construção e instalação de equipamentos para lavagem, sanitização e centrifugação dos vegetais, uma vez que os mesmos são projetados segundo os padrões norte-americanos e europeus, onde a matéria-prima possui características diferentes da matéria-prima utilizada no Brasil. Mesmo com inovações tecnológicas disponíveis e focadas nas operações de minimamente processados, ainda há variações de qualidade na matéria-prima, nos preços de mercado e na quantidade de produto disponível, devido à instabilidade do setor de agricultura (NANTES; LEONELLI, 2000). Como citado por Lara et al. (2013), a indústria de vegetais demanda métodos objetivos, não destrutivos e de baixo custo para detectar a evolução de seus produtos durante a armazenagem e avalia novos processos de conservação de qualidade que vem sendo introduzidos em seus sistemas, como os tratamentos por ultravioleta ou ozônio. Além disso, segundo Gómez-López et al. (2005) e Corbo, Nobile e Sinigaglia (2006), os produtos derivados do PMV possuem uma vida de prateleira mais curta se comparados às suas formas não processadas, uma vez que o processamento mínimo promove uma degradação fisiológica e microbial mais rápida aos vegetais. Assim, torna-se fundamental a estruturação de um sistema de PMV que possibilite o máximo aproveitamento dos recursos oferecidos pela cadeia produtiva, promovendo maior estabilidade na oferta, na demanda e nos preços.

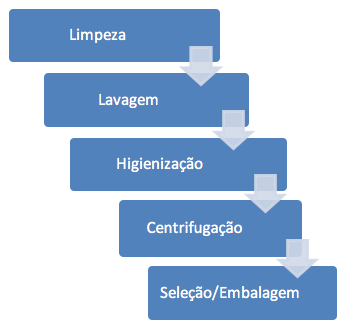

A sequência de produção de vegetais minimamente processados geralmente é padronizada e tem como objetivo higienizar e embalar os alimentos causando o mínimo de dano possível às suas características naturais (ALVARENGA, 2011), conforme apresenta a Figura 1.

Fonte: Adaptado de ALVARENGA (2011)

Figura 1: Etapas de produção com processamento mínimo.

Para se obter sistemas produtivos com maior eficiência na produção, devem ser realizados estudos a fim de minimizar variações entre as etapas produtivas e elevar o produto final a um alto padrão. Entretanto, realizar modificações torna-se uma tarefa complexa quando se trata do setor agroindustrial, conhecido por possuir processos tradicionais. Assim, uma análise minuciosa deve ser realizada quanto a novas alternativas de produção, de forma a trazer um benefício real ao sistema caso tais propostas sejam aplicadas.

Dentre as possibilidades de técnicas para estudo de inovações em processos, uma das opções é a simulação computacional. Tal técnica utiliza softwares específicos que replicam o ambiente de produção na forma de modelos computacionais, para possibilitar a avaliação de alterações em processos previamente às intervenções no sistema real.

Segundo Kelton et al. (1998) apud Silva, Alves e Costa (2011), a simulação tem como objetivo projetar e criar um modelo em computador de um sistema real ou proposto, com o propósito de conduzir experimentos numéricos para fornecer uma melhor compreensão do comportamento do sistema, dada uma série de condições.

Para Banks et al. (2009), "a simulação é a imitação da operação de um processo real ou sistema ao longo do tempo". Em outras palavras, a simulação tem como objetivo replicar o sistema real em um software computacional de forma a gerar resultados similares em ambos os sistemas.

Law (2007) cita algumas aplicações da simulação de sistemas: manufatura, redes de comunicação, reengenharia de processos e serviços, medicina e cadeias de suprimentos.

Dessa forma, em consonância com a literatura, a utilização da simulação computacional torna-se uma prática interessante para a tomada de decisão com menor risco, uma vez que a sua aplicação não requer a realização de testes no sistema real. Além disso, há a possibilidade de testar variações operacionais de interesse sobre o sistema por meio de alterações no modelo, de forma a comparar o impacto gerado pelas mudanças propostas.

Entretanto, a eficiência e validação do modelo estão associadas sempre a um grau de risco, relacionado ao conhecimento e ao nível de certeza das informações disponíveis a respeito do processo. Considerando este aspecto, Banks (1998) descreve o resultado de uma simulação como o reflexo do risco que se dispõe a enfrentar ao alimentar os dados de entrada de qualquer modelo de simulação.

Para os sistemas de PMV, a simulação computacional torna-se, então, uma conveniente estratégia de análise de inovações em processo, uma vez que nesse tipo de sistema as mudanças podem ser dispendiosas e complexas. Assim, através do modelo de simulação, pode-se estudar as diversas possibilidades de tomada de decisão em processos.

Agregando os requisitos do processo produtivo de um sistema de PMV e a técnica de simulação, esta pesquisa visa estudar o balanceamento das operações envolvidas no PMV por meio de modelos de simulação de forma a avaliar alternativas de interesse para a melhoria do sistema como um todo. De forma específica, buscou-se o aumento de produtividade e a melhor utilização dos recursos de produção, superando as principais restrições operacionais identificadas no processamento dos principais produtos da empresa.

O método de pesquisa utilizado é definido como modelagem e simulação, uma vez que faz uso de modelos matemáticos que buscam descrever o sistema ou parte dele (BERTO; NAKANO, 2000). Além disso, utiliza-se de técnicas computacionais baseadas em um conjunto de variáveis de dado domínio para simular a operação de sistemas produtivos, buscando investigar a relação causal entre as variáveis utilizadas (BERTRAND; FRANSOO, 2002).

Sobre os procedimentos metodológicos para a realização da pesquisa, elaborou-se inicialmente um levantamento bibliográfico sobre vegetais minimamente processados, seus processos de produção e a técnica de simulação de sistemas, de forma a estruturar a pesquisa.

Na sequência foram realizadas duas visitas técnicas na empresa parceira da pesquisa, uma empresa processadora de alimentos localizada em Teresópolis/RJ que distribui seus produtos na região metropolitana do Rio de Janeiro.

Na primeira visita, os principais produtos foram conhecidos, assim como as respectivas sequências de operações de processamento mínimo para cada produto. Foram também definidos quais produtos seriam focados e quais informações seriam necessárias para o desenvolvimento dos modelos de simulação. Entrevistas foram realizadas com a equipe da empresa quando foram alinhados os objetivos relativos ao projeto. Dessa discussão três produtos - uma hortaliça e dois legumes – foram selecionados para terem os processos representados: alface americana desfolhada, cenoura cortada em tiras e cebola cortada em cubos. Para facilitar o setup a empresa de PMV opera com um produto por vez, em sequências de processo separadas em hortaliças (produtos folhosos como alface, rúcula e couve) e legumes (batata, cenoura, cebola e beterraba).

Na segunda visita técnica, foi estipulado um responsável (supervisor de produção) para a coleta de dados de massa e tempos operacionais nos processos realizados na empresa para os três produtos. O supervisor de produção foi treinado para a coleta, de forma a padronizar o método.

Os dados de tempos operacionais foram processados, sendo obtidas distribuições de probabilidade que representam as operações para cada produto. As distribuições foram testadas quanto a aderência por meio dos testes Chi2 e Kolmogorov-Smirnov. Esse procedimento foi feito por meio da ferramenta Input Analyzer, auxiliar do software Arena v.11 student, utilizado para elaborar os modelos de simulação.

Na modelagem do sistema foram representados os processos originais dos três produtos selecionados quanto às capacidades produtivas, a quantidade de recursos (máquinas e mão de obra), a sequência de produção e as movimentações entre as etapas de produção. Todos os experimentos computacionais consideraram a operação do sistema de produção por 100 horas.

No desenvolvimento dos modelos de simulação, foram adotadas algumas premissas, com intuito de explorar a capacidade máxima dos equipamentos:

Os recursos humanos utilizados nos modelos de processamento de cebola cortada em cubos e cenoura cortada em tiras foram agrupados em 3 etapas:

Com o modelo confeccionado e todas as informações inseridas, foi possível executar a simulação do estado inicial do sistema para cada produto, cujos resultados foram considerados factíveis pela equipe técnica da empresa. Para avaliar comparativamente os cenários simulados foram utilizados como indicadores as taxas de utilização dos recursos, as quantidades mássicas de saída (produção do sistema) e os tempos de processamento.

A partir dos resultados iniciais, novos cenários de interesse foram identificados e configurados nos modelos de simulação, representando alterações como, por exemplo, a inserção de mão de obra adicional. O resultado das simulações pode ser comparado, verificando o impacto das proposições.

A sequência de produção da alface americana desfolhada segue as etapas sequenciais de lavagem, centrifugação, seleção/embalagem, selagem e estoque. Sete bags de 0,5 kg vão para estoque por caixa, após a etapa de seleção/embalagem. As distribuições de probabilidade dos dados do sistema original são dadas na Tabela 1

Tabela 1 - Distribuições de probabilidade para operações com alface americana desfolhada.

Descrição |

Distribuição |

Unidade |

Peso da caixa antes da desfolha Peso da caixa após a desfolha Tempo de percurso de lavagem por caixa Tempo de limpeza por caixa Tempo para encher uma caixa pós lavagem Tempo de centrifugação por caixa Peso da caixa na saída da centrifugação Tempo de separação/embalagem por caixa Massa de descarte por caixa na seleção Tempo de selagem por caixa |

3.35 + Erla(0.436, 5) 1.27 + Logn(1.24, 0.713) Tria(2, 4.94, 5.73) 1 + 2.5 * Beta(1.19, 2.87) Logn(0.554, 0.381) 1 + Logn(0.654, 0.398) 2 + 1.45 * Beta(1.03, 2.05) Tria(1.19, 1.38, 1.54) 0.22 + Logn(0.386, 0.197) 0.41 + Logn(0.35, 0.169) |

kg kg min min min min kg min kg min |

Fonte: Elaboração própria

O sistema original da empresa para o processamento de alface americana conta com os recursos humanos por setor descritos na Tabela 2.

Tabela 2: Funcionários na produção de alface americana desfolhada.

Setor |

Quantidade de Funcionários |

Esteira de lavagem |

4 |

Centrífuga |

2 |

Embalagem |

16 |

Selagem |

1 |

Fonte: Elaboração própria

Os resultados obtidos para o sistema original da alface americana são apresentados na Tabela 3.

Tabela 3: Resultados para o sistema original de alface americana desfolhada.

Parâmetros |

Valores |

Quantidade de massa de entrada na lavadora |

250 kg/h |

Quantidade de massa de saída da lavadora |

220 kg/h |

Quantidade de massa de saída da centrífuga |

150 kg/h |

Quantidade de massa de saída da embalagem |

115 kg/h |

Quantidade de massa de saída para estoque |

115 kg/h |

Percentual de "descarte" na embalagem |

23% |

Percentual de utilização da centrífuga |

99% |

Percentual de utilização dos operadores de centrífuga |

100% |

Percentual de utilização da mesa de seleção/embalagem |

31% |

Percentual de utilização das máquinas seladoras |

24% |

Percentual de utilização do selador |

52% |

Fonte: Elaboração própria

Pode-se observar altas taxas de utilização dos recursos centrífuga e operadores de centrífuga, evidenciados como gargalos do sistema. Isso ocorre devido ao desbalanceamento das produtividades (kg/h) das etapas de lavagem e centrifugação. De acordo com os dados técnicos das máquinas, as duas centrífugas existentes seriam suficientes para atender a produção vinda da etapa de lavagem. Entretanto, uma vez que a empresa prioriza a integridade dos produtos (folhas inteiras), as centrífugas operam com capacidade reduzida para minimizar danos mecânicos. Assim, as duas centrífugas não são capazes de realizar tal atendimento e em geral terminam por trabalhar em horário estendido, o que não é apropriado.

Observa-se também que as mesas de seleção/embalagem apresentam um percentual de ocupação de 31%. Como são quatro postos de trabalho, cada qual com quatro funcionários, esse também é um ponto a ser explorado. Na etapa de seleção, todos os produtos classificados como não conformes são destinados à produção de alface fatiada. Uma vez que as folhas já foram selecionadas e processadas, essas já possuem valor agregado, resultando em desperdício e alto custo caso não sejam comercializadas.

A partir das observações dos resultados do cenário inicial, foram identificados dois cenários para avaliação, sendo o primeiro o aumento da quantidade de centrífugas e a segunda a redução da quantidade de mesas de seleção/embalagem.

Como o cenário inicial indicou sobrecarga nas centrífugas realizou-se dois experimentos adicionais, aumentando-se a quantidade de equipamentos conforme indica os resultados na Tabela 4.

Tabela 4: Resultados da alteração da quantidade de centrífugas.

Quantidade de centrífugas |

Utilização |

Produção/hora |

2 |

99% |

115 kg/h |

3 |

94% |

158 kg/h |

4 |

75% |

171 kg/h |

Fonte: Elaboração própria

O aumento na quantidade das centrífugas proporciona um incremento na produtividade total do sistema em 37,4% com a adição de um equipamento e de 48,7% quando mais duas centrífugas são utilizadas. Ressalta-se, porém, que os tempos de processo de lavagem foram coletados já considerando a limitação das centrífugas, o que é uma premissa conservadora. Com três ou mais máquinas, uma produtividade maior da lavadora (etapa anterior) seria passível de ser aproveitada, fazendo com que as três ou quatro centrífugas continuem sobrecarregadas. De qualquer forma, o aumento na produção do sistema total por hora justificaria o investimento em novas máquinas.

Visando aumentar a ocupação dos funcionários, simulou-se a redução da quantidade de mesas de seleção/embalagem, com resultados apresentados na Tabela 5.

Tabela 5: Resultados da alteração da quantidade de mesas de seleção.

Quantidade de mesas |

Utilização |

Produção/hora |

4 |

31% |

115 kg/h |

3 |

40% |

115 kg/h |

2 |

62% |

115 kg/h |

Fonte: Elaboração própria

Observa-se que os valores de produção não sofrem alteração, visto que há subutilização nas mesas de seleção/embalagem quando há apenas alface americana desfolhada em processamento, ou seja, nessa condição, a redução da quantidade de mesas de embalagem é desejável. Em discussão com a equipe da empresa, em alguns períodos pode-se considerar outros produtos sendo processados em paralelo, em mesas separadas, o que pode justificar a permanência das quatro mesas e dos respectivos funcionários.

A cebola cortada em cubos possui a seguinte sequência de operações: descasque automático, descasque manual, corte principal, higienização, centrifugação, embalagem, selagem e estoque, cujas distribuições de probabilidade representativas do sistema original são apresentadas na Tabela 6.

Tabela 6 - Distribuições de probabilidade para operações da cebola cortada em cubos.

Descrição |

Distribuição |

Unidade |

Peso da caixa de entrada Tempo de descasque por caixa Peso da caixa após o descasque Tempo de corte principal por caixa Peso da caixa após o corte principal Tempo por ciclo de higienização Tempo de centrifugação por caixa Peso da caixa após centrifugação Tempo de embalagem por caixa Peso de saída da caixa pós embalagem Tempo de selagem |

Norm(19.9, 0.539) Tria(6, 11.8, 14) Norm(13.3, 1.1) 1.1 + 0.9 * Beta(3.25, 2.08) Tria(9, 13, 17) Constante (3) Constante (2.5) Norm(11.3, 1.21) Norm(1.56, 0.227) Constante (10) 0.62 + Erla(0.0706, 3) |

kg min kg min kg min min kg min kg min |

Fonte: Elaboração própria

O sistema original da produção da cebola cortada em cubos possui a quantidade de funcionários descrita na Tabela 7.

Tabela 7: Funcionários por setor na produção de cebola cortada em cubos.

Setor |

Quantidade de Funcionários |

Descasque |

2 |

Corte |

2 |

Embalagem |

2 |

Fonte: Elaboração própria

Para esse produto, a quantidade por caixa é de dez bags de 1 kg de cebola em cubos. A Tabela 8 apresenta os resultados obtidos para o sistema original.

Tabela 8: Resultados para o sistema original de cebola cortada em cubos.

Parâmetros |

Valores |

Quantidade de massa de entrada na descascadora |

109 kg/h |

Quantidade de massa de saída do descasque |

71 kg/h |

Quantidade de massa de saída do corte principal |

69 kg/h |

Quantidade de massa de saída da centrifugação |

60 kg/h |

Quantidade de massa de saída para estoque |

60 kg /h |

Percentual de utilização dos descascadores |

100% |

Percentual de utilização da cortadora |

15% |

Percentual de utilização da higienizadora |

9% |

Percentual de utilização das centrífugas |

12% |

Percentual de utilização dos operadores de centrífuga |

20% |

Percentual de utilização dos embaladores |

12% |

Percentual de utilização das seladoras |

4% |

Fonte: Elaboração própria

Na Tabela 8 observa-se a utilização de 100% dos descascadores que ocorre devido às limitações dos recursos (máquinas e funcionários) frente à alta taxa de entrada de matéria-prima, o que é uma premissa do estudo, com abastecimento constante do sistema, em capacidade máxima (sistema de fluxo empurrado).

Nota-se também a baixa utilização das seladoras devido ao desbalanceamento da produtividade entre as etapas de embalagem e selagem, pois o tempo médio de selagem, de 0,83 minutos, é 44,9% inferior ao de embalagem, com média de 1,56 minutos. É interessante observar a quantidade de produto descartado durante todo o processo, que chega a 45,0% da massa de entrada, sendo que apenas no processo de descasque o produto perde 35,0% de sua massa.

A partir do cenário original, duas variações mostraram-se interessantes para análise: o aumento da quantidade de descascadores e a redução da quantidade de embaladores.

Os resultados obtidos com o aumento da quantidade de descascadores se encontram na Tabela 9. Vale ressaltar que a alta taxa de utilização ocorre devido à premissa de capacidade máxima de produção, onde considerou-se que há sempre material a ser processado.

Tabela 9: Resultados do aumento da quantidade de descascadores.

Quantidade de descascadores |

Utilização |

Produção/hora |

2 |

100% |

60 kg/h |

4 |

100% |

127 kg/h |

Fonte: Elaboração própria

O processo de descasque para a cebola requer sempre dois funcionários por caixa, por questão de acesso aos produtos e espaço para a operação. Conforme aponta os resultados, com quatro descascadores, é possível o processamento de duas caixas em paralelo e assim dobrar a produção sem investimento em máquinário. Isso acontece devido ao processo de descasque ser a limitação do sistema de produção de cebola cortada em cubos. Assim, com o dobro de produção na operação mais restritiva, a produção total também é dobrada.

O aumento da quantidade de descascadores provoca impacto também na operação da higienizadora, conforme se observa na Tabela 10.

Tabela 10: Resultados do aumento da quantidade de descascadores e o impacto na higienizadora.

Quantidade de descascadores |

Higienizadora |

|

Utilização |

Produção/hora |

|

2 |

9% |

60 kg/h |

4 |

19% |

127 kg/h |

Fonte: Elaboração própria

O recurso de higienização estava subaproveitado, conforme havia sido verificado no sistema original. Mesmo com o aumento de 100% na produção pelos descascadores, conforme visto em estudo anterior, a higienizadora alcança apenas 19% de utilização.

A princípio, este numero apresenta um valor baixo, porém, em discussão com a equipe da empresa, deve-se analisar com cuidado a real utilização desse processo. A menor utilização foi confirmada pela empresa parceira, mas assim como outros processos subutilizados para esse produto, como a centrifugação e a selagem, os sistemas foram simulados com a produção exclusiva de um produto, o que não ocorre integralmente na empresa.

Outro estudo possível aborda a redução da quantidade de embaladores, uma vez que sua ocupação mostrou-se subaproveitada no cenário inicial, com 12% de utilização. Sendo assim, reduziu-se a quantidade para um embalador, obtendo os resultados da Tabela 11.

Tabela 11: Resultado da alteração da quantidade de embaladores.

Quantidade de embaladores |

Utilização |

Produção/hora |

2 |

12% |

60 kg/h |

1 |

25% |

60 kg/h |

Fonte: Elaboração própria

Analisando os resultados da redução, observa-se que a produção não sofre mudanças. Entretanto, a taxa de utilização dobra, uma vez que um recurso realiza a tarefa anteriormente realizada por dois funcionários. Assim como na higienização, vale ressaltar que essa taxa de utilização pode não ser a taxa real de utilização dos embaladores, visto que esses funcionários podem processar outros produtos em paralelo em determinados momentos do turno.

A sequência de produção da cenoura cortada em tiras segue os seguintes processos: corte da tampa/talo, descasque automático, corte principal, higienização, centrifugação, embalagem, selagem e estoque. A Tabela 12 apresenta as distribuições de probabilidade para os processos envolvidos.

Tabela 12 – Distribuições de probabilidade para operações da cenoura cortada em tiras.

Descrição |

Distribuição |

Unidade |

Peso da caixa de entrada Tempo de corte de pontas por caixa Tempo de descasque por caixa Peso da caixa pós descasque Tempo de corte principal por caixa Peso da caixa pós corte principal Tempo por ciclo de higienização Tempo de centrifugação por caixa Peso da caixa pós centrifugação Tempo de embalagem por caixa Peso de saída da caixa pós embalagem Tempo de selagem |

17 + Weib(2.51, 4.76) 1 + Expo(0.968) 0.33 + 0.79 * Beta(2.45, 1.69) 13 + Weib(2.14, 2.15) 2.4 + Logn(0.661, 0.378) Tria(13.1, 16.6, 17) Constante (3) Constante (2.5) 12 + 3 * Beta(1.68, 0.793) 1.11 + Weib(0.455, 2.63) Constante (12) 2.1 + Logn(0.35, 0.215) |

kg min min kg min kg min min kg min kg min |

Fonte: Elaboração própria

Para executar estes processos o cenário inicial da empresa conta com a quantidade de funcionários expressa na Tabela 13.

Tabela 13: Funcionários por setor na produção de cenoura cortada em tiras.

Setor |

Quantidade de Funcionários |

Descasque |

2 |

Corte |

2 |

Embalagem |

2 |

Fonte: Elaboração própria

Para o processamento de cenoura, o valor tomado como padrão foi de seis bags de 2 kg por caixa. A Tabela 14 apresenta os resultados obtidos para o cenário inicial de produção de cenoura cortada em tiras.

Tabela 14: Resultados obtidos para o cenário inicial de cenoura em tiras.

Parâmetros |

Valores |

Quantidade de massa de entrada no descasque |

447 kg/h |

Quantidade de massa de saída da descascadora |

341 kg/h |

Quantidade de massa de saída do corte principal |

293 kg/h |

Quantidade de massa de saída da centrifugação |

263 kg/h |

Quantidade de massa de saída para estoque |

263 kg/h |

Percentual de utilização dos descascadores |

97% |

Percentual de utilização da cortadora |

100% |

Percentual de utilização da higienizadora |

33% |

Percentual de utilização das centrífugas |

41% |

Percentual de utilização dos operadores de centrífuga |

93% |

Percentual de utilização dos embaladores |

73% |

Percentual de utilização das seladoras |

46% |

Fonte: Elaboração própria

Conforme indica a Tabela 14, nesse produto, destacam-se os altos percentuais de utilização dos descascadores, operadores de centrífuga e da cortadora. A alta utilização do s descascadores justifica-se pela premissa de alimentação constante de matéria prima, para explorar a capacidade máxima de produção. A taxa de utilização dos operadores de centrífuga ocorre pois esses funcionários são responsáveis por outros processos além da centrifugação, incluindo a higienização. A alta taxa de utilização da cortadora, por sua vez, ocorre devido ao desbalanceamento dos tempos do processo anterior de descasque (2,76 minutos em média por caixa) em relação ao corte principal (3,05 minutos em média por caixa).

Para a cenoura, verificou-se uma análise de sensibilidade de interesse, referente ao aumento da quantidade de máquinas cortadoras, que apresentou a ocupação de 100% no cenário inicial. A Tabela 15 indica os resultados para o aumento de mais uma máquina cortadora.

Tabela 15: Resultado para o aumento na quantidade de cortadoras.

Quantidade de máquinas |

Utilização |

Produção/hora |

1 |

100% |

263 kg/h |

2 |

58% |

263 kg/h |

Fonte: Elaboração própria

Observa-se que a alteração da quantidade de cortadoras permite uma folga na utilização das mesmas. Entretanto, como os operadores de centrífuga, responsáveis pela operação da máquina de corte, estão no seu limite de produção, a produtividade do sistema não aumenta.

Esta pesquisa foi bem sucedida quanto à representação das operações envolvidas no processamento mínimo de vegetais (PMV) de uma empresa alimentícia sob a forma de modelos de simulação, e quanto à possibilidade de explorar alternativas para balancear as operações envolvidas na produção de seus principais produtos.

Para cada produto (alface americana desfolhada, cenoura cortada em tiras e cebola cortada em cubos), os modelos permitiram identificar os gargalos produtivos, e analisar propostas para a melhoria da produtividade do sistema total, pela alteração na quantidade de máquinas e funcionários. Uma vez identificadas possibilidades de aumento na produtividade ou economia de recursos, o estudo torna-se interessante para nortear as tomadas de decisões com relação a investimentos futuros.

São reconhecidas as limitações do estudo no sentido de ter sido considerada a premissa de apenas um produto ser elaborado por vez, sendo que é comum haver processos paralelos, compartilhando recursos. De qualquer maneira, os modelos com produção única, submetido ao ritmo de produção máxima correspondem à uma situação de pior caso, útil para obter as capacidades máximas de produção para cada produto.

Para pesquisas futura, é importante considerar o mix de produção, troca de turnos e outras variações de ordem operacional que estão presentes no sistema real e inicialmente foram simplificadas. Isso tornaria o modelo de simulação mais aderente ao sistema real, ao se analisar comparativamente os resultados dos mesmos indicadores de produtividade nos dois sistemas.

Adicionalmente, pela praticidade de se dispor de alimentos saudáveis para consumo imediato, a demanda por novos processos de PMV deve aumentar, trazendo novas tecnologias de produção e a possibilidade de novos estudos baseados em inovação de processos. Dessa forma, é interessante acompanhar as pesquisas existentes sobre esse ramo de atividade, a fim de explorar os ganhos desses aprimoramentos e possibilitar a difusão destas tecnologias no meio produtivo, de forma que toda a cadeia agroindustrial seja beneficiada.

ALVARENGA, A. L. B. (2011); Proposta de sistema para a gestão da qualidade e da segurança de vegetais minimamente processados. Tese de doutorado. São Carlos: UFSCar.

ALVARENGA, A. L. B.; TOLEDO, J. C. (2011) Sistema de gestão da qualidade e segurança de vegetais minimamente processados. In: CENCI, S. A. (Coord.) Processamento mínimo de frutas e hortaliças: Tecnologia, qualidade e sistemas de embalagem. Empresa Brasileira de Pesquisa Agropecuária. EMBRAPA. Rio de Janeiro.

BANKS, J. (1998); Handbook of Simulation. 1ªed. USA: John Wiley & Sons.

BANKS, J.; CARSON, J. S.; NELSON, B. L.; NICOL, D. M. (2009); Discrete-event system simulation. 5ªed. New Jersey: Prentice-Hall.

BERTO, R.M.V.S., NAKANO, D. N. (2000); "A Produção Científica nos Anais do Encontro Nacional de Engenharia de Produção: Um Levantamento de Métodos e Tipos de Pesquisa". Produção, v. 9, n. 2, p. 65-76.

BERTRAND, J. W. M.; FRANSOO, J. C. (2002); "Modeling and Simulation: Operations Management Research Methodology Using Quantitative Modeling". International Journal of Operations and Production Management, v. 22, n. 2, p. 241-264.

CORBO, M. R.; NOBILE, M.A.; SINIGAGLIA, M. (2006); "A novel approach for calculating the shelf life of minimally processed vegetables". Intl J of Food Microbiol, 106 (1), 69-73.

GÓMEZ-LÓPEZ, V.M.; DEVLIEGHERE, F.; DEBEVERE, J. (2005); "Intense light pulses decontamination of minimally processed vegetables and their shelf-life". Int J Food Microbiol, 103, 79-89.

LARA, M. A.; LLEÓ, L.; DIEZMA-IGLEZIAS, B.; ROGER, J. M.; RUIZ-ALTISENT, M. (2013); "Monitoring spinach shelf-life with hyperspectral image through packaging films". Journal of Food Engineering, 119, 353-361.

LAW, A. M. (2007); Simulation Modeling & Analysis. 4 ed. New York: McGraw-Hill.

NANTES, J. F. D.; LEONELLI, F. C. V. (2000); "A estruturação da cadeia produtiva de vegetais minimamente processados". Rev. FAE, 3 (3), 61-69.

OORAIKUL, B. (1995); "Minimally Processed Refrigerated Fruits and Vegetables". Department of Agricultural, Food and Nutritional Science. University of Alberta. Trends in Food Science & Technology. Alberta.

SILVA, J. E. A. R.; ALVES, M. R. P. A.; COSTA, M. A. B. (2011); "Planejamento de turnos de trabalho: uma abordagem no setor sucroalcooleiro com uso de simulação discreta". Gest. Prod., São Carlos, 18 (1), 73-90.

SUZIGAN, K. C.; SANTOS, A. D. (2010); Organização da informação sobre o método de coordenação da qualidade na cadeia de processamento mínimo da alface americana. In: VI Mostra de estagiários e bolsistas da EMBRAPA Informática Agropecuária, Campinas.

1. Email: luisfelipe.faria@yahoo.com.br

2. Email: jesilva@ufscar.br