HOME | ÍNDICE POR TÍTULO | NORMAS PUBLICACIÓN

HOME | ÍNDICE POR TÍTULO | NORMAS PUBLICACIÓN Espacios. Vol. 37 (Nº 08) Año 2016. Pág. 1

Leandro Roberto BARAN 1; Flávio TROJAN 2

Recibido: 04/11/15 • Aprobado: 01/12/2015

3. Seleção de Equipamentos Críticos

RESUMO: O nível de investimento e tempo aplicados na manutenção de plantas industriais está diretamente relacionado com a criticidade dos sistemas e equipamentos no processo de produção. A criticidade pode ser determinada por diferentes critérios, tais como: contexto operacional, segurança, meio-ambiente, taxa de falhas, entre outros. Este artigo analisa e compara os fundamentos da análise de criticidade em um ambiente industrial, com os seguintes métodos: Número de risco (RPN), Matriz de criticidade, Classificação ABC, Matriz GUT; FMEA/FMECA, RCM, destacando seu processo de aplicação, vantagens e desvantagens. Ao final do artigo é realizado uma comparação entre as ferramentas, possibilidades de aplicações e limitações de cada método. |

ABSTRACT: The amount of money and time spent on maintenance in industrial plants is directly related to the critical importance of the systems and equipment in the productive process. This criticality can be determined by various criteria such as operational factors, safety and work environment, and failure rate, among others. This paper discusses and compares the basic concepts of criticality analysis in an industrial environment, presenting the following methods used in criticality analysis: Risk Priority Number (RPN), Criticality Matrix, ABC Classification, GUT Matrix, FMEA / FMECA, RCM - each highlighting its application process, advantages and disadvantages. At the end of the paper the tools are compared and the possible applications and limitations for each application are suggested. |

Sistemas são planejados, operados e mantidos visando satisfazer as necessidades de um cliente, com certo nível de qualidade e otimizando sua capacidade produtiva. Contudo, com o avanço no tempo de operação, falhas podem ocorrer, comprometendo seu desempenho e seu objetivo inicial, tornando uma política de manutenção importante para restaurar o desempenho do sistema a um nível desejado (MOHIDEEN et al., 2011).

Para Nguyen et al. (2013) a manutenção é fundamental para o desempenho e a confiabilidade dos sistemas industriais, assegurando a eficiência no seu uso e vida útil, contudo, em muitos casos, é impossível de executar todas as ações de manutenção devido às limitações de recursos, tempo e complexidade dos processos. Nesses casos a análise de criticidade é indicada na priorização dos sistemas e equipamentos críticos, levando em conta interações entre processos, modelos de confiabilidade, as variações dos parâmetros e características operacionais de um processo.

O objetivo da análise de criticidade consiste em identificar o impacto da indisponibilidade de equipamentos e sistemas industriais (ou demais eventos externos que afetam o processo) durante determinado período de tempo, observando as interações entre processos, modelos de confiabilidade, variações dos parâmetros e características operacionais de cada processo. Dessa forma, gerir a criticidade de todos os equipamentos de uma planta industrial é fundamental para sua política de manutenção, definindo onde e como será a atuação da manutenção em cada equipamento, distribuindo e gerenciando os recursos de maneira eficaz, contribuindo no aumento da saúde física e econômica da empresa (TOMAIDIS & PISTIKOPOULOS, 2004).

A literatura apresenta diversos modelos para utilização em análise de criticidade, como Avaliação de Risco, Análise Crítica dos Modos de Falha e Efeitos (FMECA) (Tomadis & Pistikopoulos, 2004), em abordagens quantitativas, considerando taxa de falha, taxa de efeitos das falhas e índices de manutenção (MIL-1629, 1980; IEC 60812, 2006) e abordagens qualitativas, observando critérios operacionais específicos, baseados na experiência dos avaliadores (MOUBRAY, 1997; SIQUEIRA, 2009).

O objetivo deste artigo é apresentar as principais ferramentas e métodos aplicados em análise de criticidade de sistemas industriais, descrevendo seu processo de aplicação, características, vantagens e desvantagens, identificando quais cenários prováveis para cada aplicação.

Moss e Woodhouse (1999) observam que a "criticidade" está sujeita a diferentes interpretações, dependendo do objetivo e contexto no qual ela é analisada, definindo criticidade como o atributo que expressa à importância da função de um equipamento ou sistema dentro de um processo produtivo, sob os aspectos de segurança, qualidade, meio ambiente ou outros critérios específicos. Aven (2009) ressalta que a criticidade informa o quanto um equipamento pode ser fundamental dentro do contexto operacional de um sistema, onde sua falha ou baixo desempenho podem acarretar graves consequências, como acidentes com pessoas, danos ambientais, impactos econômicos e operacionais, sendo a criticidade diretamente proporcional ao impacto desse equipamento no processo.

Hijes e Cartagena (2006) ressaltam a importância da manutenção ao devolver a confiabilidade perdida do sistema, sendo que quanto mais crítico o equipamento, maior deve ser o foco da manutenção sobre ele, sendo a análise de criticidade o ponto de partida na priorização do nível de manutenção necessário em cada sistema e para distribuição dos recursos da manutenção.

A análise de criticidade é uma técnica que identifica e classifica efeitos e eventos potenciais baseados no seu impacto e importância para o processo, sendo aplicada em estudos de risco, confiabilidade de projetos e plantas em operação, sendo uma exigência em sistemas ambientais e de segurança, podendo ser conduzida de forma quantitativa ou qualitativa (SMITH & HAWKINS; 2004).

A abordagem quantitativa consiste na obtenção de um número crítico a partir das taxas de falhas, taxa dos modos de falhas, taxas de efeitos das falhas com valores conhecidos e confiáveis, conforme documentos da MIL-STD-1629A e IEC 60812, onde são apresentados métodos e fórmulas para utilização dessa abordagem. O método qualitativo é utilizado quando não há dados disponíveis sobre as falhas, sendo necessário classificar a criticidade de forma subjetiva com base no conhecimento tácito da equipe de análise, comumente aplicada em projetos ou instalações em comissionamento, contudo conforme o sistema entra em regime operacional recomenda-se a coleta de dados e a utilização de métodos quantitativos (MIL-1629, 1980; IEC 60812, 2006).

Siqueira (2009) observa em grande parte das plantas industriais não há uma seleção adequada dos parâmetros que afetam a criticidade dos equipamentos, sendo a criticidade do equipamento baseada apenas na experiência e conhecimento tácito do técnico ou manutentor responsável pela análise, acrescida de informações técnicas sobre o mesmo.

Informações puramente técnicas não são suficientes para determinar a criticidade de um equipamento, devendo ser acrescentados outros critérios como: relação interfuncionais dos equipamentos-processo; risco derivado do potencial de falha; impactos financeiros, políticas ambientais; segurança; aspectos econômicos; qualidade, além de critérios específicos de cada segmento industrial (SIQUEIRA, 2009).

É cada vez maior a preocupação da sociedade com aspectos ambientais e de segurança, onde só os avanços econômicos e tecnológicos não são tolerados em detrimento a esses aspectos. Negligenciar a importância desses aspectos pode inclusive denegrir a imagem da empresa na comunidade onde ela está inserida. Mobley (2008) destaca que a segurança é um dos aspectos mais importantes da gestão industrial contemporânea.

Moubray (1997) e Siqueira (2009) definem que um equipamento é crítico do ponto de vista da segurança ou meio-ambiente quando falhas ou defeitos gerados por esse equipamento ameacem a vida de colaboradores, ameacem de forma coletiva a sociedade ou infrinjam uma lei ou norma ambiental.

Qualquer empreendimento industrial está sujeito a impactos financeiros, mesmo aqueles em que o objetivo principal não é a geração de lucros (militares, assistenciais), os quais podem sofrer impactos decorrentes de variações econômicas. Os custos envolvidos em atividades industriais são classificados em (KARDEC & NASCIF; 2009):

Mobray (1997) destaca que as características presentes em equipamentos com impactos econômicos: (i) capacidade de alterar a produção; (ii) impacto na qualidade do produto; (iii) reclamações de clientes; (iv) afetar eficiência do processo; (v) consumo demasiado de recursos (eletricidade, água, matéria-prima).

Equipamentos e sistemas cujas falhas tenham a capacidade de afetar a produção, qualidade do produto e processo possuem grande relevância sobre na análise de criticidade por parte dos gestores, principalmente por impactarem financeiramente na organização.

De acordo com Ribeiro (2010) equipamentos críticos dentro do contexto de produção são aqueles que: (i) apresentam avarias frequentes; (ii) não possuem sobressalentes; (iii) impacto na entrega da produção ou redução da capacidade produtiva; (iv) afetam qualidade do produto ou processo; (v) provocam danos ao equipamento ou processo e; (vi) apresentam falhas intermitentes.

Disponibilidade pode ser definida como a probabilidade de um equipamento ou sistema estar disponível, em condições específicas, quando necessário ou em dado período de tempo (DHILLON, 2006; BS EN 13306, 2001). Para conhecer a disponibilidade do equipamento, faz-se necessário identificar o impacto na ausência da sua função representará na produção (MOBLEY, 2008).

Na literatura são apresentadas várias formas para o cálculo da disponibilidade, adaptadas em função do autor e do contexto de aplicação, contudo a forma mais difundida é apresentada na equação 1 (SMITH, 2001):

onde:

MTBF –Mean Time Between Failures, representa o tempo médio entre falhas, definido pela razão entre o tempo disponível de máquina sobre o número de ações corretivas menos "uma unidade";

MTTR – Mean Time to Repair, expressa o tempo médio necessário para reparo do ativo após uma falha.

Algumas aplicações consideram a utilização do indicador MDT, Mean Down Time, o qual representa o tempo médio de indisponibilidade do equipamento ou sistema, definido pela soma de todos os tempos necessários na manutenção e restabelecimento do sistema a um nível desejado de operação.

Os indicadores MTTR e MDT apresentam um contexto similar, já que ambos indicam um período de indisponibilidade do sistema, contudo no cálculo do MTTR não são considerados tempo de setup e ajustes de produção, sendo estes computados pelo MDT (FILHO, 2008).

Apesar de apresentarem um conceito simples, estes indicadores são vitais para o planejamento da manutenção, pois mesmo que um ativo apresente um número reduzido de falhas, com uma excelente confiabilidade, um valor elevado no MTTR irá reduzir drasticamente a disponibilidade do mesmo.

Confiabilidade é a probabilidade de um equipamento ou sistema cumprir sua função, dentro de padrões de desempenhos definidos para um dado intervalo de tempo (DHILLON, 2006). Gutiérrez (2005) ressalta a existência de quatro características que definem a confiabilidade de um ativo, sendo elas:

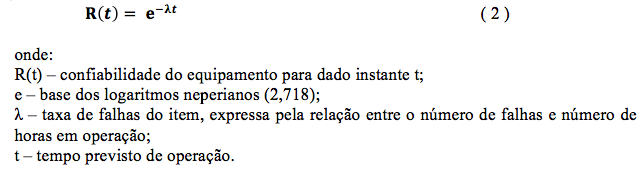

A equação 2 apresenta a fórmula para calcular a confiabilidade.

A IEC (2006) indica que a frequência com que o ativo apresenta uma falha, influenciará a criticidade do mesmo dentro do processo em questão. Campbell e Jardine (2001) observam que a frequência de falha fornece uma informação comparativa do ativo, pois informa a potencialidade de falhas do equipamento.

Para estimar a frequência das falhas de um equipamento, pode-se utilizar sua taxa de falhas, ou no caso de ausência desta informação, os técnicos de manutenção e especialistas do equipamento podem determinar a frequência de falhas através de sua experiência, dados de produção, históricos e controle da manutenção, através da equação 3 (SIQUEIRA; 2009; CAMPBELL & JARDINE, 2001):

onde:

BF: frequência de falhas;

NB: número de falhas (number of breakdown);

TT: tempo total de operação;

DT: tempo de parada do equipamento (downtime);

NT: tempo sem operação (non utilized time).

Existem diversos métodos e ferramentas para análise de criticidade e seleção de sistemas críticos, tanto na literatura, quanto adaptados e criados para necessidades específicas de uma planta industrial, sendo ferramentas específicas para análise ou incorporadas dentro de filosofias de manutenção e qualidade (RCM, FMEA e FMECA). Hellmann (2008) e Siqueira (2009) observam que grande parte das empresas utilizam métodos empíricos na avaliação da criticidade, baseado na experiência dos gestores e técnicos de manutenção, que apesar de servir de referência no planejamento de atividades e recursos, não oferecem uma avaliação completa, que contemple diferentes aspectos e cenários, abordando uma visão global do sistema, incluindo áreas como: segurança, meio-ambiente, produção, qualidade e outros departamentos necessários. A seguir são apresentados métodos utilizados para análise de criticidade em sistemas industriais.

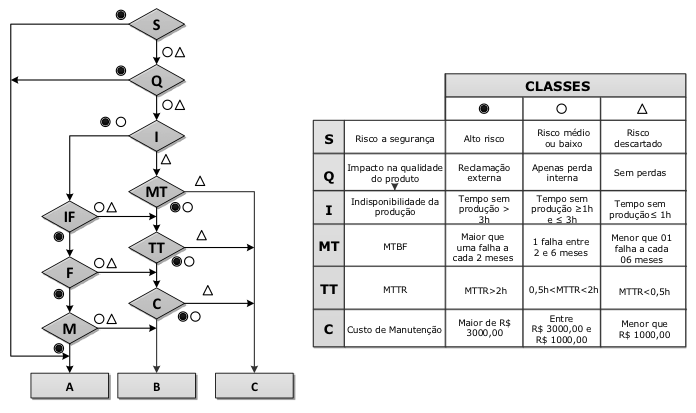

O Japan Institute of Plant Maintenance (1995) recomenda a utilização da classificação ABC, como uma ferramenta para avaliar a criticidade de uma máquina ou sistema dentro de um processo industrial, mediante a utilização de um fluxograma decisional apresentado na figura 01.

No fluxo o sistema é avaliado mediante os critérios escolhidos pelos responsáveis pela análise, através de perguntas que direcionam a avaliação do sistema, sendo ao final, classificado em alguma das três classes (A, B ou C).

Ao final da análise, a manutenção a manutenção será orientada a cada sistema ou equipamento com base na sua classificação, sendo (JIPM, 1995):

Figura 1: Classificação ABC (Critérios e Fluxo Decisional)

Fonte: JIPM (1995)

Ferramenta de qualidade utilizada na priorização de problemas, levando em consideração os parâmetros: gravidade, urgência e tendência (GUT). A matriz GUT foi desenvolvida para orientar tomadas de decisões em problemas complexos, sob a ótica de diferentes decisores. Helmann (2008) destaca que esta ferramenta pode ser adaptada na avaliação de criticidade de equipamentos, considerando:

Para cada fator são atribuídos pesos, em uma escala qualitativa de 1 a 5, conforme o grau de impacto do equipamento em cada um dos parâmetros, para então determinar o nível de criticidade do equipamento através da multiplicação dos fatores (gravidade, urgência e tendência) (HELMANN, 2008). O quadro 01 apresenta um exemplo da matriz GUT aplicada na avaliação da criticidade de equipamentos.

Quadro 1: Matriz GUT aplicada em análise de criticidade

Peso |

Gravidade As consequências da falha são: |

Urgência Caráter das ações? |

Tendência Em intervenção a falha evoluirá? |

Classificação GUT G X U X T |

5 |

Extremamente graves |

Imediatas |

Rapidamente |

125 |

4 |

Muito grave |

Com alguma urgência |

Em pouco tempo |

64 |

3 |

Grave |

O mais cedo possível |

Em médio prazo |

27 |

2 |

Pouco grave |

Pode aguardar um pouco |

Em longo prazo |

8 |

1 |

Sem gravidade |

Sem pressa |

Não irá evoluir |

1 |

Fonte: Adaptado de Helmann (2008)

Oriundo da indústria militar americana, a FMECA – Failure Mode Effects & Criticality Analysis (Análise Crítica dos Modos de Falhas e seus Efeitos) é uma ferramenta de confiabilidade, aplicada e difundida em diversos segmentos industriais, MIL-1629-A (Departamento de Defesa Americano), SAE-J1739 e SAE-ARP5580 (indústria automotiva) e IEC-60812 e STUK-YTO-TR190 (indústria eletrônica).

A FMECA é composta de duas análises distintas, o FMEA - Failure Mode and Effects (Análise dos Modos de Falhas e seus Efeitos) e Análise de Criticidade (CA). A FMEA observa os modos de falha e seus efeitos e a CA realiza a priorização de cada modo de falha em função do seu nível de importância, utilizando como parâmetros a taxa e a gravidade do efeito da falha (IEC, 2006).

A FMEA pode ser descrita como uma sequência de etapas lógicas, em uma análise com início nos componentes ou subsistemas de um equipamento (menor nível), observando e identificando modos de falha potenciais e seus mecanismos de falhas, para então, através da análise da falha em nível inferior potencializar seu efeito para níveis superiores do sistema (IEC 60518, 2006; MOBLEY, 2008). A análise dos processos pode ser realizada de forma ascendente (botton-up), quando iniciada pela identificação dos modos de falha no menor nível do sistema, traçando seus efeitos em níveis superiores, até chegar ao nível mais alto. Outra forma de realizar a análise é chamada descendente (top-down) com uma análise das falhas funcionais e potenciais que afetam o sistema final, identificando as causas dessas falhas nos níveis inferiores do sistema.

A FMECA apresenta como resultado um maior conhecimento e compreensão dos pontos críticos de um sistema (modos de falha), apresentando-se como uma base de dados para criação de um modelo de confiabilidade e auxiliando o processo de seleção das atividades de manutenção para mitigar/eliminar estes modos de falha. Outro resultado é a delimitação das tarefas de manutenção é baseada no conhecimento das falhas do equipamento e suas causas, visando identificar as ações de manutenção que podem prevenir, eliminar ou identificar o início de uma falha, tornando o FMEA/FMECA vital no processo de confiabilidade do sistema (SMITH e HINCHCLIFFE, 2004).

As diferentes versões utilizadas do FMECA apresentam um fluxo de aplicação similar entre elas, onde para realização de uma análise FMECA, o primeiro passo é a realização de um FMEA, utilizado como base de dados para a análise de criticidade (CA).

Dhillon (2006) propõem o seguinte fluxo:

A avaliação do número de risco, do inglês Risk Priority Number (RPN), é uma ferramenta que analisa os riscos presentes em falhas potenciais, focando a priorização das atividades de manutenção (JIAN-MING et al., 2011).

Segundo a IEC 60300 (2006) risco pode ser definido como a probabilidade de um evento ocorrer, ou a frequência no qual o mesmo ocorre, combinado ao efeito desse evento. Hokstad e Trygve (2006) definem risco como a possibilidade de ocorrência de todos os eventos e condições indesejadas.

A avaliação do RPN pode ser realizada através da equação 03, ou quando utilizado o nível de detecção pela equação 04 (IEC, 2006):

Nas equações (S) representa a severidade da falha, (F) a frequência da falha e (D) sua detectibilidade. De acordo com Turan et al. (2011) e Horenbeek et al. (2010) a severidade dever ser estabelecida observando todas as áreas do processo (segurança, meio ambiente, qualidade, produção, entre outros).

A literatura apresenta diferentes escalas de severidade, que variam conforme a versão do FMECA utilizada, do nível da análise realizada e dos recursos disponíveis para a análise. Siqueira (2009) utiliza cinco categorias para classificação dos níveis de severidade, associando os níveis a aspectos de segurança, ambientais e operacionais, apresentados na tabela 1.

Tabela 1: Níveis de Severidade

Categoria |

Severidade |

Valor |

Dano |

||

Ambiental |

Pessoal |

Econômico |

|||

I |

Catastrófica |

5 |

Grande |

Mortal |

Total |

II |

Crítica |

4 |

Significante |

Grave |

Parcial |

III |

Marginal |

3 |

Leve |

Leve |

Leve |

IV |

Mínimo |

2 |

Aceitável |

Insignificante |

Aceitável |

V |

Insignificante |

1 |

Inexistente |

Inexistente |

Inexistente |

Fonte: Siqueira (2009, p. 101)

A classificação da severidade ocorre nas categorias (MIL, 1980; MOUBRAY, 1997):

O nível de frequência ou probabilidade de ocorrência de cada modo de falha deve ser determinado, a fim de avaliar adequadamente o efeito ou criticidade do modo de falha (IEC, 2006). Para determinar a frequência das falhas em um sistema são necessários dados sobre as taxas de falhas dos componentes do sistema e as condições operacionais nas quais ele executa sua função.

Na ausência de dados sobre a taxa de falhas dos componentes, pode-se estimar a frequência utilizando a experiência, com histórico de equipamentos similares no processo, ou dos especialistas envolvidos na análise. Assim, podem-se ajustar os critérios (taxa de falha, número de falhas por um período de tempo e base de tempo) conforme a necessidade de uma aplicação especifica (NASA, 2006; HEADQUARTERS, 2006).

A tabela 2 apresenta um exemplo do nível de frequência para um modo de falha.

Tabela 2: Níveis de Frequência

Nível |

Frequência da Falha |

Taxa de Falhas |

Descrição |

6 |

Muito alta |

≥ 1/10 |

Taxa de falha muito alta Falha ocorre continuamente |

1/20 |

|||

5 |

Alta |

1/50 |

Taxa de falha elevada Falha ocorre com frequência |

1/100 |

|||

4 |

Moderada |

1/200 |

Taxa de falha moderada Falha ocorre ocasionalmente |

1/500 |

|||

3 |

Ocasional |

1/1000 |

Taxa de falha ocasional Falha razoavelmente esperada |

1/2000 |

|||

2 |

Baixa |

1/5000 |

Baixa taxa de falha Falha ocorrera excepcionalmente |

1 |

Remota |

1/10000 |

Remota probabilidade de ocorrer Sugerido esperar que não ocorra |

Fonte: Adaptado pelo autor de Headquarters (2006, p. 4-17)

O nível de detenção mensura a dificuldade na detecção, através de uma avaliação dos métodos de detecção disponíveis e sua aplicabilidade para cada falha ou modo de falha analisado, onde uma falha que não possibilita detecção recebe um valor elevado na escala, devido a probabilidade de deteção ser baixa. Já um modo de falha que possua uma técnica de detecção confiável, dentro da curva P-F, apresentará uma alta possibilidade de detecção, sendo representada pelo menor valor da escala (HUADONG & ZHIGANG, 2011; MCDERMOTT et al., 2009).

Um exemplo de classificação de detecção é apresentado na tabela 3.

Tabela 3: Níveis de Detecção

Nível |

Detecção |

Descrição |

1 |

Alta |

Falha detectável por procedimentos operacionais simples |

2 |

Moderada |

Necessidade de inspeção funcional para detecção |

3 |

Remota |

Necessidade de ensaio funcional para detecção |

4 |

Baixo |

Falha detectável apenas por perda da função |

5 |

Quase impossível |

Falha totalmente oculta |

Fonte: Siqueira (2009, p. 99)

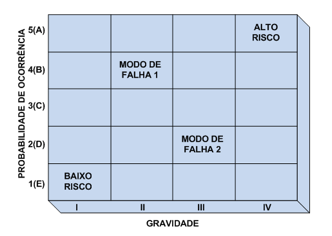

Constitui-se de uma ferramenta visual para identificação e comparação dos modos de falha de todos os componentes do subsistema, sistema ou equipamento em análise, tomando como base para avaliação a relação entre a probabilidade de ocorrência e a severidade do modo de falha (IEC, 2006).

A figura 02 apresenta um exemplo de matriz de criticidade, onde a criticidade é determinada através da combinação dos valores de severidade e frequência. Nesta matriz, os modos de falha próximos ao canto superior direito são considerados os mais críticos, sendo necessária sua priorização nas ações de manutenção (KIM et al., 2009).

Figura 2: Matriz de Criticidade

Fonte: Kim et al. (2009)

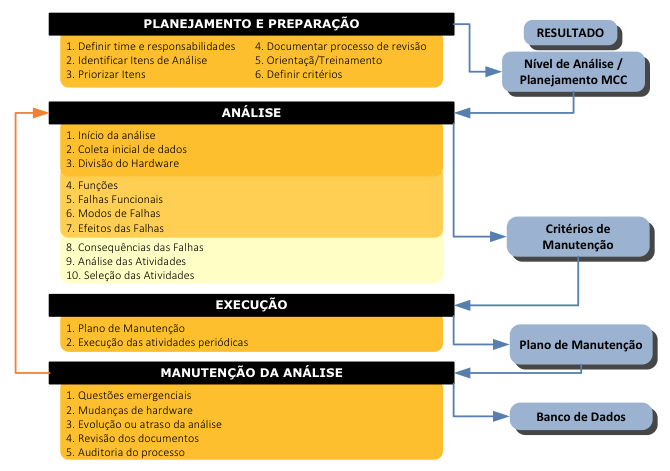

A Manutenção Centrada em Confiabilidade (MCC), do inglês Reliability Centered Maintenance (RCM), é uma abordagem de manutenção, com origem da indústria aeronáutica e militar americana no fim da década de 60, que prioriza as ações da manutenção para sistemas e equipamentos onde a confiabilidade é fundamental, priorizando aspectos como desempenho, segurança, meio-ambiente e financeiro (MOUBRAY, 1997; WANG e HWANG, 2004).

Igba et. al (2013) afirma que o objetivo da MCC é preservar a função mais importante do equipamento ou sistema, assegurando a confiabilidade e disponibilidade necessária com o menor custo possível, disponibilizando uma estratégia eficiente de manutenção, mitigando e/ou eliminando os efeitos e consequências de uma falha, baseadas nas necessidades do processo produtivo e não do equipamento os sistema, conforme abordagem tradicional de manutenção. Contudo, Rausand (2008) ressalta que a MCC não aumenta e nem melhora a confiabilidade do sistema, e sim apenas assegura a realização da confiabilidade que lhe é inerente, equilibrando custos e benefícios na obtenção de um programa otimizado de manutenção preventiva (PM).

A literatura apresenta diversos processos de implantação para a MCC, Moubray (1997); NAVSEA (2007); Smith & Hinchcliffe (2004), os quais variam de acordo com o contexto de aplicação, tipo de análise, modelos utilizados como base, maturidade da equipe de análise, entre outros (SIQUEIRA, 2009).

As etapas comuns e aceitas na grande maioria dos modelos de aplicação são (MOUBRAY, 1997; SMITH e HINCHCLIFFE, 2004):

- Etapa 1: Identificação das Funções do Sistema;

- Etapa 2: Análise dos Modos de Falha e Efeitos;

- Etapa 3: Seleção das Funções Significantes;

- Etapa 4: Seleção das Atividades Aplicáveis;

- Etapa 5: Avaliação da Efetividade das Atividades;

- Etapa 6: Seleção das Atividades Aplicáveis e Efetivas;

- Etapa 7: Definição da Periodicidade das Atividades.

Leverette (2006) divide a aplicação da MCC em quatro macros etapas, destacando os processos de análise, ferramentas e relacionamentos possíveis presentes no processo de implantação, ilustrado na figura 03.

Figura 3: Processo de implantação da MCC

Fonte: Leverette (2006)

Cheng et al. (2008) sintetizam o resultado de cada fase da figura 2 em:

A escolha do método a ser utilizado em análise de criticidade dependerá de fatores como: experiência da equipe com a ferramenta; nível de profundidade da análise; tipo da abordagem a ser utilizada (qualitativa ou quantitativa); dados disponíveis; parâmetros e critérios a serem utilizados, entre outros.

Siqueira (2009) destaca que ferramentas quantitativas, como número de risco, taxa de falhas, necessitam de um banco de dados confiável sobre o equipamento e uma experiência do analista na ferramenta, onde muitas vezes é necessária uma análise matemática. No entanto, os modelos quantitativos apresentam uma deficiência comum: não consideram a as características inerentes de cada processo, interações entre eles, e critérios operacionais específicos, tais como econômicos, segurança e meio ambiente (TENG & HO, 2000; TOMAIDIS & PISTIKOPOULOS, 2004).

Barendes et al. (2012) observam que técnicas qualitativas (FMECA, RCM e Classificação ABC) estão sujeitas a análise de valor e experiência do analista, não sendo indicadas em instalações e equipamentos no início de sua vida útil. Oldenhof et al. (2013) indicaram várias limitações da FMECA/FMEA em relação a outros modelos quantitativos, enfatizando principalmente a fragilidade do cálculo do RPN utilizar escalas qualitativas.

Siqueira (2009) e Mobley (2008) destacam que apesar de difundidas em outras áreas, ferramentas como a Matriz GUT sempre precisam ser adaptadas para a área de manutenção, não sendo totalmente efetiva principalmente por não atender a necessidades específicas.

Fore & Misha (2010) apontam a MCC como uma metodologia robusta, com redução de custos e tarefas desnecessária de manutenção, contudo também observam o alto custo inicial para formação dos colaboradores na metodologia e que grande parte de seu ganho é percebido somente em nível operacional. Para Tavares (2012) um dos pontos fracos da MCC reside na enorme quantidade de informação e dados, necessárias para aplicação da metodologia, além da enorme burocratização do processo.

Ferramentas puramente quantitativas não permitem a avaliação de critérios como segurança, qualidade do produto e outros critérios específicos. Além disso sua aplicação necessita de uma banco de dados considerável e atualizado do equipamento em questão. Por outro lado, sua aplicação pode ser realizada de forma contínua, como monitoramento do equipamento e não há necessidade de técnicos e analistas experientes para a sua aplicação.

A classificação ABC é uma ferramenta que apresenta baixa complexidade na sua aplicação, porém exige que os envolvidos na análise possuam um experiência considerável do processo a ser analisado, além de uma equipe multidiscilinar: segurança, operação, manutenção. Dados quantitativos podem ser adicionados, desde que fique claro a forma de avaliação para todos os envolvidos. Contudo a ferramenta apresenta algumas desvantagens como a ausência de pesos para os critérios, a forma de fluxograma decisional interfere na avaliação dos critérios, fornecer apenas três classes críticas e a subjetividade de avaliação por parte de algum analista. Uma possível aplicação para a ferramenta consiste na avaliação de processos e plantas industriais de uma forma macro.

O FMECA e FMEA são ferramentas já difundidas na área industrial, contudo sua aplicação exige um tempo de análise maior quando comparados a outras ferramentas. Uma das principais dificuldades na sua aplicação reside na correta identificação das falhas, ponto fundamental para sucesso da ferramenta. Algumas versões da ferramenta possibilitam avaliar outros critérios, como detectibilidade da falha, impactos na produção, segurança e meio ambiente. O FMECA/FMEA pode ser aplicado em projetos e equipamentos novos e sistemas sem banco de dados (histórico de falhas, dados de produção, entre outros), já que uma das principais vantagens da ferramenta é identificar todos os modos de falha do objeto em análise.

Apesar de um processo complexo, o RCM possui como vantagem a possibilidade de agregar diferentes ferramentas dentro de sua aplicação (FMECA, FMEA, RPN, Análise Estatística), além de toda a documentação gerada durante análise (diagramas de processo, diagramas funcionais, dados do equipamento, modos de falha), sendo sugerida sempre a sua aplicação em sistemas e plantas em comissionamento, projetos e melhorias.

Outra possibilidade de aplicação das ferramentas apresentadas no trabalho, consite em empregá-las em conjunto com outras ferramentas de análise, entre as quais podem ser destacadas Lógica Fuzzy, Análise Monte Carlo, Técnicas Multicritérios, Análise Estátistica, entre outras. A utlização conjunta dessas ferramentas possibilita ao analista suprir algumas das deficiências destcadas pelo trabalho, além de contribuir com a qualidade e robustez da análise. O quadro XX apresenta uma comparação das principais características entre as ferramentas apresentados pelo trabalho:

Com base na revisão e comparação das técnicas realizadas neste trabalho, as seguintes conclusões podem ser realizadas:

Nesse contexto, para trabalhos futuros, sugere-se o estudo de uma metodologia para análise de criticidade em sistemas industriais, que trabalhando qualitativamente possibilite incluir a visão e análise de especialistas dos equipamentos, e contemple critérios quantitativos como taxa de falhas, custos e índices de manutenção, além de permitir a inclusão de critérios adicionais, específicos em cada segmento industrial, permitindo uma visão de conjunto e maior confiabilidade dos dados analisados.

CAMPBELL, JOHN D.; JARDINE, ANDREW K. S. Maintenance Excellence: Optimizing Equipment Life-Cycle Decisions. 1ª ed. New York: Marcel Dekker Inc.: 2001.

AVEN, TERJE. Identification of safety and security critical systems and activities. Reliability Engineering & System Safety, v. 94, n. 2, p. 404-411, feb. 2009.

DHILLON, B. S. Maintainability, maintenance and reliability for Engineers. 1ª. ed. New York: CRC Press, 2006.

HELMANN, KURTT S. UMA SISTEMÁTICA PARA DETERMINAÇÃO DA CRITICIDADE DE EQUIPAMENTOS EM PROCESSOS INDUSTRIAIS BASEADA NA ABORDAGEM MULTICRITÉRIO. 95f. Dissertação (Mestrado) – Programa de Pós-Graduação em Engenharia de Produção, Universidade Tecnológica Federal do Paraná. Ponta Grossa, 2010.

HIJES, FÉLIX C. G. L.; CARTAGENA, JOSÉ J. R. Maintenance strategy based on a multicriterion classification of equipments. Reliability Engineering & System Safety, v. 91, n. 4, p. 444–451, apr. 2006.

HOKSTAD, PER & TRYGVE, STEIRO. Overall strategy for risk evaluation and priority setting of risk regulations. Reliability Engineering and System Safety, n. 9, p. 100-111, 2006.

INTERNATIONAL ELECTROTECHNICAL COMMISSION'S. IEC 60812: Analysis techniques for system reliability – procedure for failure mode and effects analysis (FMEA). Switzerland, 2006.

JAPAN INSTITUTE FOR PLANT MAINTENANCE (JIPM). 600 Forms Manual. Japan, 1995.

JIAN-MING, CAI; ET AL. The Risk Priority Number methodology for distribution priority of emergency logistics after earthquake disasters. Management Science and Industrial Engineering (MSIE), 2011 International Conference on…, p.560-562, 8-11 Jan. 2011.

KIM, J. H.; JEONG, H. Y. & PARK , J. S. Development of the FMECA Process and Analysis Methodology for Railroad Systems. International Journal of Automotive Technology. Montreal, v. 10, n. 6, p. 753-759, 2009.

LEVERETTE, J. C. An Introduction to the US Naval Air System Command RCM Process and Integred Reliability Centered Maintenance Software. In: RCM 2006 - The Reliability Centred Maintenance Managers' Forum. 2006. Anais...: p. 22-29.

MILITARY STANDARD. MIL-1629. Procedures for Performing a Failure Mode, Effects and Criticality Analysis. US DEPARTMENT DEFENSE. Washington, DC, 1980.

MOBLEY, K.; HIGGINS, L. R.; WIKOFF, Maintenance Engineering Handbook. 7ª. ed. New York: McGraw-Hill, 2008.

MOHIDEEN, P.B. AHAMED; RAMACHANDRAN, M. & NARASIMMALU; RAJAM RAMASAMY. Construction plant breakdown criticality analysis – part 1:UAE perspective. Benchmarking: An International Journal, v. 18, n. 4, p.472-489, 2011.

MOSS, T. R. & WOODHOUSE, J. Criticality analysis revisited. Quality and Reliability Engineering International, v. 15, n. 2, p. 117-121, mar. 1999.

MOUBRAY, J. Reliability-centered maintenance: second edition. 2ª. ed. New York: Industrial Press Inc., 1997.

NGUYEN, T.P. KHANH; YEUNG, THOMAS G.; CASTANJER, BRUNO. Optimal maintenance and replacement decisions under technological change with consideration of spare parts inventories. International Journal of Production Economics, v. 143, n. 2, p. 472-477, jun. 2013.

RIBEIRO, GIOVANI C. A importância dos critérios de sustentabilidade na definição da criticidade dos equipamentos analisados sob a ótica de RCM2. Revista Comisión de Integración Energética Regional (CIER), n. 55, p. 3-10, jun. 2010.

SIQUEIRA, Y. P. D. S. Manutenção centrada na confiabilidade: manual de implantação. 1ª (Reimpressão). ed. Rio de Janeiro: Qualitymark, 2009.

SMITH , A. M.; HINCHCLIFFE, G. R. RCM: gateway to world class maintenance. 2ª. ed. Burlington: Elsevier Butterworth–Heinemann, v. 1, 2004.

THOMAIDIS, THOMAS V.; PISTIKOPOULOS, STRATOS. Criticality Analysis of Process Systems. Reliability and Maintainability, 2004 Annual Symposium - RAMS, vol., no., pp.451,458, 26-29 Jan. 2004.

WANG, CHENG-HUA & HWANG, SHEUE-LING. A stochastic maintenance management model with recovery factor. Journal of Quality in Maintenance Engineering, v. 10, n. 2, p. 154-164, Bingley (UK), abr-jun. 2004.

SMITH, RICKY; HAWKINS, BRUCE. Lean maintenance : reduce costs, improve quality, and increase market share. 1ª. ed. Burlington, MA: Elsevier Butterworth–Heinemann, 2004.

IGBA, JOEL; ALEMZADEH, KAZEM; ANYANWU-EBO, IKE; GIBBONS, PAUL & FRISS, JOHN. A Systems Approach Towards Reliability-Centred Maintenance (RCM) of Wind Turbines, Procedia Computer Science, v. 16, p. 814-823, 2013.

CHENG, ZHONGHUA; JIA, XISHENG; GAO, PING; WU, SU & WANG, JIANZHAO. A framework for intelligent reliability centered maintenance analysis. Reliability Engineering & System Safety, v. 93, n. 6, p. 806-814, jun. 2008.

TENG, SHENG-HSIEN & HO, SHIN-YANN. Failure mode and effects analysis: An integrated approach for product design and process control. International Journal of Quality & Reliability Management, v. 13, n. 5, p.8 – 26, 2000.

BARENDS, D.M.; OLDENHOF, M.T.; VREDENBREGT, M.J.; NAUTA, M.J. Risk analysis of analytical validations by probabilistic modification of FMEA. Journal of Pharmaceutical and Biomedical Analysis,

v. 64–65, p. 82-86, may-jun. 2012.

OLDENHOF,, M.T.; LEEUWEN, J.F. VAN; NAUTA, M.J.; KASTE, D. DE; ODEKERKEN-ROMBOUTS, Y.M.C.F.; VREDENBREGT, M.J.; WEDA, M.; BARENDS, D.M. Consistency of FMEA used in the validation of analytical procedures. Journal of Pharmaceutical and Biomedical Analysis, Volume 54, Issue 3, 20 February 2011, Pages 592-595,

RAUSAND, MARVIN. Reliability Centered Maintenance. Reliability Engineering and System Safety, v. 60, n. 2, p. 121-132, may. 1998.

FORE, S., MSIPHA, A. Preventive Maintenance using Reliability Centred Maintenance (RCM): A case study of a ferrochrome manufacturing company. South African Journal of Industrial Engineering, v. 21, p. 207-23, 2010.

TAVARES, HELDER D. F. Aplicação da Metodologia RCM nos Planos de Manutenção de Sistemas de Proteção, Comando e Controlo. 111f. Dissertação (Mestrado) – Mestrado Integrado em Engenharia Eletrotécnica e de Computadores, Faculdade de Engenharia da Universidade do Porto. Porto, 2012.

NAVSEA. Reliability-Centered Maintenance (RCM) Handbook. S9081-AB-GIB-010. Naval Sea Systems Command. USA, 2007.

1. Tecnólogo em Automação Industrial, Especialista em Gestão Industrial: Produção e Manutenção, Mestre em Engenharia de Produção pelo Programa de Pós-Graduação em Engenharia de Produção da Universidade Tecnológica Federal do Paraná. E-mail: leandro.baran@ifpr.edu.br;

2. Doutor em Engenharia de Produção pela UFPE - Universidade Federal de Pernambuco - PPGEP (2012). Mestre em Engenharia de Produção pela UTFPR - PPGEP (2006), Especialização em Gestão Industrial pelo CEFET-PR (2004), Graduação em Ciências Econômicas pela Universidade Estadual de Ponta Grossa- UEPG (2001), Graduação em Tecnologia Eletrônica (Automação Industrial) pelo CEFET-PR (2003). E-mail: trojan@utfpr.edu.br