HOME | ÍNDICE POR TÍTULO | NORMAS PUBLICACIÓN

HOME | ÍNDICE POR TÍTULO | NORMAS PUBLICACIÓN Espacios. Vol. 37 (Nº 07) Año 2016. Pág. 25

Victor Rizzo BÍS 1; Marlucy Godoy RICCI 2

Recibido: 02/11/15 • Aprobado: 29/11/15

RESUMO: O princípio do Lean Production é melhorar o rendimento produtivo nas indústrias partindo de ferramentas que aperfeiçoem o trabalho, reduzindo o desperdício gerado nas diversas etapas do processo. Esta filosofia pode ser implementada em diferentes tipos de indústria, como a indústria de processo contínuo, que se baseia na automação do sistema. O objetivo deste trabalho é demonstrar maneiras de aplicar os conceitos Lean Production em uma indústria de processo contínuo, através de um estudo de caso simples e longitudinal. A partir deste estudo pode-se obter conhecimento sobre o impacto da aplicação do Lean Production em uma indústria de processo contínuo. |

ABSTRACT: The principle of Lean Production is to improve the productive efficiency in the industries starting from tools that enhance the job, reducing the waste generated in the different stages of the process. This philosophy can be implemented in different kinds of industries, such as continuous process industry, which based on automation of the system. The objective of this study is to demonstrate ways to implement Lean Production concepts in a continuous process industry, through a study of simple and longitudinal case. From this study it can be obtained knowledge on the impact of the application of Lean Production in a continuous process industry. |

O panorama empresarial mundial está inserido em um cenário comercial cada vez mais competitivo e que enfrenta inúmeras dificuldades lançadas pelo capitalismo, pela alta concorrência entre as empresas e pela constante inovação tecnológica. Para que as organizações possam sobreviver e serem bem sucedidas nesta realidade, exige-se que novas tecnologias e mudanças sejam implementadas, visando a redução drástica de custos com o aumento da produtividade e lucratividade (ORO; MORALES, 2014).

Neste paradigma, o conceito da filosofia Lean Production, baseada no Sistema Toyota de Produção (STP) ou Sistema de Produção Enxuto, visa à obtenção de melhores resultados no sistema produtivo através da redução de desperdício que é alcançada a partir da minimização do Work in Process (WIP) e do maior aproveitamento da mão-de-obra dos operadores, que deverão estar envolvidos e familiarizados com todas as etapas do processo. Além disso, diminuir tempos de set up e lead times, tornando o processo produtivo eficaz e eficiente (FERREIRA, 2004).

As indústrias de processo contínuo, podendo-se citar as indústrias químicas, possuem dificuldades em trabalhar de acordo com a filosofia de Sistema de Produção Enxuto, pois essas indústrias dependem majoritariamente de máquinas para obterem uma boa produtividade (MONDEN, 2015).

Dentro deste contexto, o presente trabalho pretende demonstrar maneiras para adequar a filosofia Lean Production a uma empresa de fluxo contínuo e demonstrar como isso afeta a produtividade da indústria. Diante desta problemática, pode-se levantar a seguinte questão: Como o Lean Production pode contribuir para melhorar o desempenho produtivo das Indústrias de Processo Contínuo?

Para responder a esta questão, o presente trabalhado foi estruturado da seguinte forma: Introdução, Referencial Teórico (O Conceito da Filosofia Lean Production, Os Diferentes Tipos de Processos, As Indústrias de Processos Contínuos, As Principais Técnicas e Ferramentas do Lean Production), Metodologia, Resultados e Discussão e Conclusão.

A expressão Lean Production – traduzida como Produção Enxuta – surgiu por volta do ano de 1985 quando cientistas do Massachussetts Institute of Tecnology (MIT), em um programa denominado International Motor Vehicle Program (IMVP), estudavam o STP a fim de absorver o conhecimento todas as técnicas e ferramentas desse sistema de produção eficiente, para que assim se tornasse um modelo a ser seguido para outras organizações (WOMACK; JONES; ROOS, 2004).

Para compreensão do conceito de Lean Production será necessário detalhar além do significado de sua expressão; será de fundamental importância evidenciar o conceito do STP através de seu contexto histórico.

Segundo Ferreira (2004), após a 2ª Guerra Mundial, a produção do Japão representava 1/10 (um décimo) da produção norte americana, além disso, as perdas eram exorbitantes, o mercado interno era pequeno e exigia-se grande variedade de produtos. Assim, Taiichi Ohno, fundador do STP e funcionário da Toyota, determinou que com essas características de mercado aliados a herança cultural japonesa, o modelo de produção em massa de Henry Ford nunca funcionaria – o Japão requeria de um sistema que produzisse em ampla variedade e baixo custo – Ohno então dedica minuciosamente sua atenção em qualquer atividade que gere algum tipo de desperdício; inicia-se então o STP, a partir da implementação de ferramentas para impulsionar a produção dos automóveis, envolvendo mudança na organização através dos trabalhadores e suas tarefas, e intensificando a prática de diagnosticar possíveis erros durante a produção, sanando-os antes de impactar o resultado final e gerar desperdícios – os trabalhadores passaram a ser agrupados em equipes, com um líder em cada uma, sendo cada equipe responsável por um conjunto de etapas de montagem – valorizava-se o trabalho em grupo, otimizando, assim, a execução das tarefas, sob a supervisão do líder da equipe. Posteriormente, foram atribuídas aos trabalhadores obrigações como limpeza do seu local de trabalho, reparo de ferramentas e controle de qualidade. A ferramenta Kaizen (melhoramento contínuo) foi amplamente utilizada, pois a equipe de trabalho tinha também a função de sugerir medidas de melhorias para o processo (FERREIRA, 2004) (WOMACK et al., 2004).

Para diminuir os erros e desperdícios que os acúmulos desses geravam, Ohno mapeou os desperdícios classificando-os em sete tipos: excesso de produção, tempo de espera, transporte desnecessário, processos desnecessários, defeitos e retrabalhos, excesso de estoque e deslocamentos desnecessários – atualmente há um oitavo desperdício, a não utilização da criatividade dos funcionários (LIKER, J. K.; MEIER, 2007).

Nos dias atuais, o Lean Production pode ser utilizado em diferentes tipos de processos, de acordo com as características de cada um e em que tipos de empresas estão inseridos.

Denomina-se processo todo conjunto de entradas (materiais, pessoas e informações) a serem transformadas em saídas (materiais, pessoas, informações e serviços), ou seja, processos se caracterizam pelo fluxo ordenado de atividades a fim de obter um determinado resultado (FILIPPO, 2014). No âmbito da manufatura, o processo assumi várias características porque cada organização possui seu "jeito" de produzir e expandir seu determinado negócio.

Para Slack; Chambers; Johnston (2009), os processos de manufatura se dividem em cinco principais tipos: projeto (I), jobbing (II), lotes ou bateladas (III), produção em massa (IV) e processos contínuos (V).

Constata-se, até o momento, que a relação de dependência entre as dimensões volume e variedade determina como a organização coordenará suas operações produtivas para classificação de um tipo de processo.

A indústria de processo contínuo é o tipo de indústria que mais se aproxima das indústrias químicas – grupo que está sendo estudado neste trabalho. Este tipo de processo apresenta algumas peculiaridades que as diferencias dos outros tipos de processo.

De acordo com Society (2015) o processo contínuo ("flow processing") é um sistema em que o trabalho flui a partir de uma estação de trabalho para outra, em velocidade quase constante e sem atrasos. A produção contínua é organizada e sequenciada de acordo com as etapas envolvidas na produção do produto sendo as etapas dificilmente alteradas.

Segundo Bertolino (2010), o processo contínuo está presente em vários ramos industriais como química, petroquímica, nuclear, siderúrgica, papel e celulose, cimento, entre outros, sendo que as principais características tecnológicas presente nestas indústrias envolvem as peculiaridades das matérias-primas, equipamentos, mão-de-obra e produto final no processo produtivo. Na opinião de Slack et al. (2009), o processo contínuo conta com a combinação de produtos padronizados sem interrupção no processo, gastando um tempo baixo na execução do trabalho.

De acordo com Bertolino (2010), as matérias-primas se tornam indivisíveis e indistinguíveis entre si e com relação ao produto final, pois os insumos sofrem uma série de reações químicas após serem lançados no sistema. Para Shreve; Brink (1997), durante as reações-químicas ocorrem variáveis que influenciam o produto final como pressão, temperatura, volume, densidade e velocidade. Com relação aos equipamentos, Antunes (2009) salienta que há um alto nível de integração entre eles, ou seja, os equipamentos não funcionam independentes um dos outros, mas todos interligados, caracterizando um sistema de alta fluidez.

Nas indústrias de processo contínuo ocorre baixa interação entre mão-de-obra e produtividade, sendo que os equipamentos é que determinam o ritmo de produtividade e o rendimento, resultando no controle do processo altamente interligado ao controle do equipamento. Neste sentido, o "ritmo de produção" não está atrelado ao "ritmo de trabalho" da mão-de-obra, obedecendo mais ao rendimento dos equipamentos instalados na fábrica e a demonstração da eficácia desses é o rendimento do produto final (FUSCO; SACOMANO, 2007) (FUSCO et al., 2003).

Para Borges; Dalcol (2002), devido à alta relação "equipamento-produtividade", faz-se necessário uma constante automação na indústria de processo contínuo, a fim de se obter um maior rendimento da produção. Esta automação leva a uma consequente economia da mão-de-obra, sendo essa mais especializada, podendo ser mais bem remunerada com relação às outras indústrias, além de reduzir substancialmente problemas envolvendo acidentes de trabalho. Os custos com mão-de-obra em uma indústria de processos contínuos são fixos e relativamente baixos, diferentemente dos custos de investimentos em equipamentos que são expressivamente altos.

Ainda assim, no processo contínuo, o tempo de processamento por unidade é pequeno, devido à alta velocidade de produção, no entanto há um elevado tempo gasto com mudanças de set up, o que leva a indústria realizar grandes ordens de serviço de uma baixa variedade de produtos, trabalhando em regime integral, ou seja, 24 horas por dia (SLACK et al., 2009).

Para implementar o Lean Production em uma indústria de processo contínuo é preciso lançar mão de ferramentas que vão ao encontro de melhorar o processo produtivo, incentivar os trabalhadores e diminuir os desperdícios.

Segundo Rother; Shook (2003), esta ferramenta é compreendida por um conjunto das atividades desde a obtenção da matéria-prima até a entrega do produto final ao consumidor. Ainda para os autores, o VSM é uma ferramenta que permite visualizar todo o fluxo do processo, identificando as fontes do desperdício.

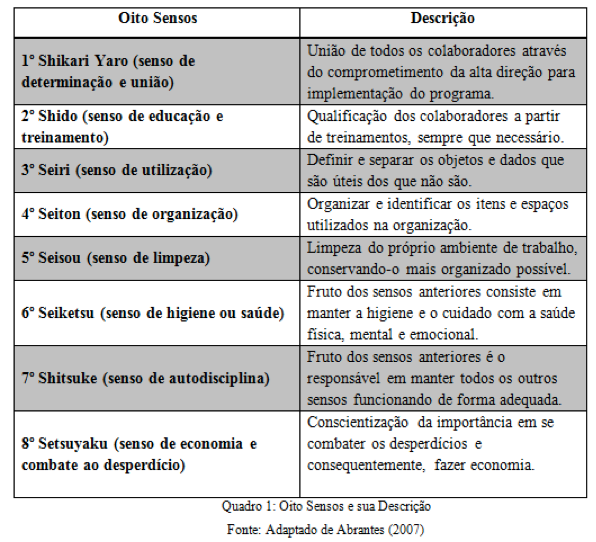

O programa 8S ou oito sensos trata-se de uma extensão aperfeiçoada do programa 5S. Consiste em um programa de melhoria contínua para eliminação de desperdícios, proporcionando aumento na lucratividade da empresa, seja esta de qualquer tipo e porte – possui como principais objetivos a mudança dos hábitos e comportamentos dos colaboradores envolvidos, transmitindo valores de educação e qualificação a partir de treinamentos, sendo o comprometimento, a principal ferramenta para coloca-lo em prática (JORDÃO, 2011).

Os três sensos acrescentados ao programa 5S, Shikari Yaro, Shido e Setsuyaku são aplicados em uma nova ordem conforme proposto por Abrantes (2007) no Quadro 1 – Oito Sensos e sua Descrição.

A implantação do Programa 8S visa atingir resultados que irão trazer benefícios para a organização, como por exemplo, o bem estar das pessoas, a prevenção de acidentes, a redução de estoques e custos, melhoria da qualidade de produtos e serviços e aumento da produtividade e lucratividade da empresa (ABRANTES, 2007).

De acordo com Wireman (2005), a Manutenção Produtiva Total (MPT) é um programa operacional, em que há a colaboração de todos da empresa para o desenvolvimento de atividades de melhoria contínua nos equipamentos e nos processos, sendo os resultados monitorados através de indicadores de desempenho.

Segundo Xenos (1998), a MPT objetiva a melhora dos fatores econômicos da produção, a partir da aplicação de diversos métodos de manutenção, que visam uma melhor utilização e maior produtividade dos equipamentos a um custo mais baixo. Ainda para este autor, esta técnica considera os custos para a manutenção produtiva dos equipamentos, durante toda a sua vida útil.

Ressaltam ainda Hopp; Spearman (2013) que a MPT deve ser realizada por todos trabalhadores da empresa, mas destacando as equipes dos departamentos de manutenção e produção, já que os operadores também podem realizar serviços de manutenção mais simples nos equipamentos. Inclusive, para Takahashi (2010), é necessária a transformação de todos os funcionários da empresa, envolvendo a alta gerência, os supervisores e os operários, para que se atentem a todos os componentes que possam ocasionar falhas. Para este autor, isso é necessário para o sucesso da implementação da MPT.

Segundo Hopp; Spearman (2013), a palavra Kanban, de origem japonesa, significa cartão, pois na Toyota esse sistema usava de cartões para administrar o fluxo de materiais na fábrica. Esse autor ainda acrescenta que o Kanban é o sistema que mais se aproxima do sistema Just-In-Time (JIT). Nesse sentido, o Kanban é um sistema que puxa a produção, que é liberada após ser autorizada, dependendo das condições da fábrica e da demanda de produto. Para Cimorelli (2013), o sistema Kanban deve ser operado pelos operadores da linha de produção, já que esses possuem uma visão geral e maior conhecimento das necessidades da fábrica, atendendo, assim, as necessidades do programa de produção.

De acordo com Tubino (2004), este sistema utiliza de sinalização para seu funcionamento, ou seja, para ativar a produção na fábrica. Essas sinalizações são representadas por bilhetes e cartões, que ficam nos painéis porta-kanbans.

Os autores Liker, J.K.; Franz (2013) destacam alguns objetivos do sistema Kanban, que incluem: melhoria total e contínua dos sistemas de produção; simplificação do trabalho administrativo, dando autonomia aos operadores; organização e rapidez no fluxo de informações.

Ainda Anderson (2010) complementa os objetivos do Kanban: redução dos desperdícios, fora e dentro do chão de fábrica; simplificação dos processos operacionais, a partir da descentralização para o chão de fábrica que passa a ter poder decisório; redução do lead-time; diminuição do WIP; manutenção dos estoques de acordo com a demanda e maior facilidade na programação da produção.

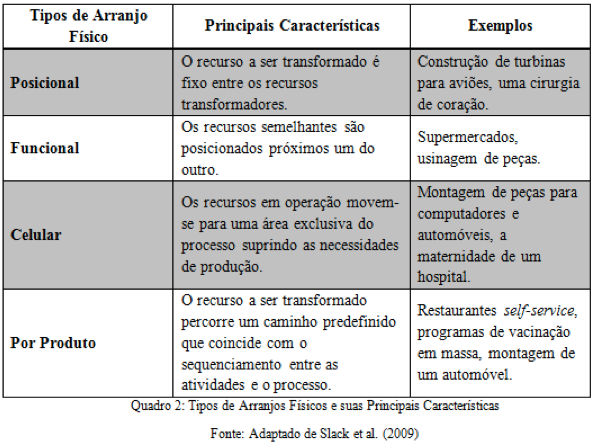

De acordo com Ritzman; Krajewski (2008), células de manufatura consistem na disposição das máquinas em uma sequência idêntica à das etapas do processo de fabricação. Este sistema funciona produzindo uma determinada linha de produto de uma mesma família, com pouco ou nenhum estoque em processo e completando um ciclo de cada vez dentro de uma área restrita de trabalho. Para Slack et al. (2009), as células de manufatura, também conhecidas como arranjo físico, consistem no posicionamento adequado entre os recursos transformadores no decorrer de toda operação ou linha produtiva; este mesmo autor evidencia quatro principais tipos de arranjo físico conforme Quadro 2 – Tipos de Arranjos Físicos e suas Principais Características.

De acordo com os conceitos de Shingo (2000), a troca rápida de ferramentas (TRF) é uma técnica que proporciona a redução dos tempos de preparação de equipamentos, produzindo de maneiras econômicas pequenos lotes de fabricação, que exigem baixos investimentos no processo produtivo. Esse autor acrescenta que a TRF reduz o lead time, ou seja, reduz o tempo de espera do cliente pelo produto a partir do momento que ele faz o pedido, obtida por meio da redução ou eliminação das perdas causadas pela operação de setup, a partir de técnicas destinadas a este fim.

A redução do lead time, segundo Garcia; Lacerda; Arozo (2001), resulta na redução de custos de operação e ainda traz benefícios ao consumidor, aumentando a produtividade do sistema.

Segundo Liker, J. K.; Meier (2007), Poka Yoke é um termo traduzido como "detecção de erros" que consiste em uma ferramenta utilizada para prevenir erros, ou ainda, uma ferramenta à prova de falhas.

De acordo com Shingo (1992), o conceito do Poka Yoke tem como fundamento as características das técnicas de controle de um determinado produto. Essas técnicas se baseiam em inspeção, que podem ser de três tipos, sendo eles:

De acordo com Ohno (1997), o termo Jidoka surgiu com Sakichi Toyoda na indústria têxtil, em que um sistema era capaz de parar automaticamente ao se atingir a quantidade programada de tecido produzida. Com isso, o operador era capaz de controlar várias máquinas ao mesmo tempo, pois as mesmas estariam programadas a parar quando atingisse a quantidade pré-estabelecida de produção.

Segundo Passos Jr (2004), esta ferramenta é um dos pilares do STP, pois se refere à automação do sistema. Esse autor ainda acrescenta que a automação do sistema tem como objetivo dar autonomia ao operador em relação à máquina, ou seja, tornar a máquina capaz de funcionar sem interferência humana, que pode tomar decisões quando for necessário. Neste contexto, a necessidade de presença humana na automação é mínima.

Para Ehrmeyer; Laessig (2007), a transferência e inserção de inteligência humana para as máquinas gera o processo de autonomação, que é um sistema que corrige os erros no instante em que eles aparecem. Acrescenta Silva (2010) que se pode definir a autonomação como a "automação com a mente humana".

Segundo Slack et al. (2009), Kaizen tem como princípio o melhoramento contínuo. Este conceito foi introduzido por Monden (2015) , que definiu Kaizen como o melhoramento de diversos fatores na vida pessoal, doméstica, social e no trabalho. Neste último, Kaizen significa melhoramento contínuo de todos os trabalhadores igualmente.

A sua aplicação tem como prioridade a qualidade, segurança, custos e entrega ao cliente, e é realizado pelos operadores com o apoio da liderança e supervisão (BRASIL, 2015).

Diante desse contexto, quando empregadas da maneira correta, tais ferramentas atuam na eliminação dos 8 principais desperdícios: excesso de produção, tempo de espera, transporte desnecessário, processos desnecessários, defeitos e retrabalhos, excesso de estoque, deslocamentos desnecessários e o não aproveitamento da criatividade dos funcionários (BUCK MARCOS, 2011) (INSTITUTE, 2015) (LIKER, J. K.; MEIER, 2007).

No decorrer desta pesquisa, foi realizado um estudo de caso único, longitudinal, de caráter exploratório e de natureza qualitativa, com o objetivo de analisar quais maneiras encontradas por uma empresa de fluxo contínuo em se aplicar os conceitos Lean Production.

Propõe Yin (2015) que um estudo de caso único é o estudo de apenas um caso, permitindo assim, um maior aprofundamento e detalhamento na investigação, sendo utilizados em estudos exploratórios, longitudinais e casos únicos reveladores.

Defendem Cauchick Miguel; Sousa (2012) que um estudo de caso longitudinal é o estudo em tempo real de alguma situação e demanda de profundidade e tempo dedicado na análise do problema investigado, gerando limitações na coleta de dados e informações, pois como é demandado um alto tempo de estudo, em algum momento este estudo pode não ser conduzido em tempo real e apresentar certa retrospectividade. O estudo é exploratório porque utiliza um ou mais casos para desenvolver ideias e perguntas para a investigação que se pretende concluir.

Um estudo de caso qualitativo, para Martins (2012), é a análise e interpretação da problemática em questão, bem como o ambiente em que ocorre. Para realizar este tipo de estudo é necessário reiterar do ambiente de pesquisa, coletando evidências e fazendo observações, a partir de relatos de indivíduos que trabalham nessas organizações.

Para realizar a coleta de dados, foi elaborado um roteiro de entrevistas juntamente com os colaboradores da empresa. Primeiramente, escolheu-se o diretor industrial que analisou a proposta de pesquisa e o questionário, indicando o informante principal para melhor aproveitamento do estudo, no caso, o gerente de engenharia de processos e produção que possui 28 anos de carreira, atuando como engenheiro de processos, gerente de compras e recentemente, há um pouco mais de um ano, gerente de engenharia de processos e produção. Além disso, foi realizada verificação in loco dos dados coletados (visitas ao chão de fábrica) a fim de verificar com "olho clínico" o fenômeno estudado. Os dados foram registrados em papel, bem como todas as anotações de campo.

A análise dos dados coletados foi efetuada a partir da produção de uma narrativa geral do caso analisado, incluindo nesta abordagem somente aquilo que foi essencial e com ligação direta aos objetivos da pesquisa. Nesta fase foram transcritas as anotações e dados das entrevistas para um relatório digital. Assim, foi elaborada uma comparação entre as informações coletadas nas entrevistas com o que realmente ocorre no "chão-de-fábrica", posteriormente, confrontou-se o entrevistado, de modo a fazer uma análise critica, garantindo a veracidade do estudo e cenário ao qual a organização está inserida frente a possibilidade em se adequar a filosofia Lean Production.

A empresa F é uma multinacional inglesa de grande porte que está há mais de 150 anos presente no mercado atuando no ramo de produtos industriais químicos e alimentícios. Atualmente é constituída por, aproximadamente, 70 unidades espalhadas em mais de 30 países, formando uma rede de centros de pesquisa em todo o mundo.

Os principais clientes são os fabricantes de alimentos e bebidas, totalizando 75% das vendas totais. Os produtos comercializados são divididos em dois tipos: alimentares e ingredientes a granel. Estes estão envolvidos na produção dos itens de empresas de comida e bebida, industrial, como na produção de papel e combustível, além das empresas de alimentação animal e farmacêutica.

O questionário abordou diferentes temas relacionados ao funcionamento da empresa e, em especial, ao sistema produtivo.

Os temas abordados foram classificados nos seguintes tópicos: Conhecimento e Aplicação da Filosofia Lean Production, Produtividade, Desperdícios na Unidade Produtiva, Planejamento e Controle da Produção, Qualidade e Relações Humanas.

Através do questionário, foi evidenciado que a empresa não possui a filosofia Lean Production, bem como suas ferramentas. Além disso, o entrevistado relatou não possuir conhecimento exato desta metodologia. Porém, o entrevistador notou que algumas ferramentas fazem parte, indiretamente, da empresa, tais como o kanban (em alguns setores), sistema de troca rápida de ferramentas e jidoka.

Foi explicado detalhadamente ao entrevistado sobre a ferramenta Kaizen e sua implicância nos colaboradores e na empresa. Relatou-se, assim, que esta ferramenta é utilizada somente em um contexto específico. No entanto, esta ferramenta não é abordada para mudanças e melhorias no processo produtivo em si. Complementando a ferramenta Kaizen, foi abordada a ferramenta brainstorming e sua utilização o que, por sua vez, não é empregada entre os colaboradores.

Outra ferramenta abordada, que é considerada um dos pilares do Lean Production, foi o JIT. Esta ferramenta foi relacionada aos fornecedores, demonstrando que a empresa nunca possuiu experiências deste tipo. Isto também pode ser evidenciado nos critérios de relevância que a empresa possui na escolha de seus fornecedores que, neste estudo de caso, os mais relevantes foram custo e qualidade, não tendo como prioridade a confiabilidade.

Foi descrito que a empresa produz conforme capacidade máxima de fábrica e não sob demanda, assim como a maioria das indústrias de processo contínuo. Consequentemente, isto pode gerar um excedente estoque de produto final, dependendo da flutuação da demanda de mercado, aumentando os custos de produção. Além disso, o estoque de matéria-prima também opera em níveis altos, devido a este cenário produtivo.

Foi instigado ao entrevistado sobre os oitos desperdícios descrito por Taichii Ohno e quais as frequência em que estes desperdícios estavam presentes na empresa. Os desperdícios que mais ocorrem na empresa e que foram declarados com "Muitas Vezes" de frequência foram o excesso de transporte e a movimentação em excesso. Em seguida, com frequência de "Algumas Vezes" foram listados o excesso de estoques e produção e Falta de criatividade. Porém, após confrontamento com o entrevistado, este chegou a conclusão de que a falta de criatividade estaria no campo "Muitas Vezes". Por último, os desperdícios que estão assinalados como "Raramente" são Defeitos e retrabalhos, Processos desnecessários e Espera. O campo de ocorrência "Sempre" não apresentou marcação.

Apesar das evidências destes desperdícios, a empresa tem se empenhado na minimização destes problemas através de algumas medidas específicas do planejamento da mesma.

O sistema de produção opera em sistema MRP no controle de estoque. Além disso, a automatização e constantemente aprimorada numa tentativa de melhorar a confiabilidade do sistema produtivo.

Também pode-se verificar que alguns problemas afetam a produção, prejudicando o andamento da mesma. Foram citadas a quebra de equipamentos e a perda de rendimento do produto final, por variações da matéria-prima.

Foi abordado sobre ferramentas que podem ser utilizadas para detecção de causa-raiz de problemas na produção, como por exemplo o Diagrama de Ishikawa e a regra dos 5 porquês. Relatou-se que a empresa não utiliza nenhuma destas ferramentas, no entanto está tentando implementar uma ferramenta específica para diagnosticar e prevenir problemas.

Como verificado anteriormente, não há a aplicação efetiva do Kaizen e nem a utilização do brainstorming como ferramentas de aproveitamento da criatividade dos colaboradores, inclusive o próprio entrevistado concluiu que há a necessidade de envolver os colaboradores a nível operacional em questões de projetos, melhorias em processo e demais mudanças na empresa.

Apesar disto, os colaboradores possuem certa autonomia para realizar ou parar tarefas que possam interferir para um melhor resultado final da produção.

Utilizando-se do conhecimento do Sistema de Produção Enxuta e das ferramentas que são necessárias para o funcionamento efetivo desta filosofia numa empresa, pode-se concluir alguns pontos sobre a sua aplicabilidade numa empresa de fluxo contínuo, tomando como base a empresa deste estudo de caso.

A empresa em questão possui certa resistência em empregar esta filosofia. Um dos motivos seria a falta de conhecimento desta metodologia e a falta de interesse dos gestores em implantá-la. Outro ponto que pode ser evidenciado e que é de fundamental importância para este distanciamento da empresa F com o Lean Production é a dificuldade em utilizar o capital humano como uma poderosa ferramenta de fonte de ideias para a inovação empresarial. Apesar de os funcionários receberem os treinamentos dos valores fundamentais e performance da empresa ao seu ingresso, os mesmos não são incentivados a darem sugestões que visem a melhoria dos processos da fábrica. Isto pode ser considerado como um dos oitos desperdícios que estão, normalmente, presentes numa empresa, mas que poderia ser evitado com a aplicação efetiva do Kaizen e do brainstorming. Com isso, pode-se verificar que os colabores da produção não são envolvidos na resolução dos problemas.

Outro fator importante que pode ser considerado como um empecilho para a aplicação do Lean Production é que muitas ferramentas desse sistema demandam tempo para serem implementadas, já que envolvem a realização de muitos treinamentos. Numa empresa de fluxo contínuo, que trabalha 24 horas por dia e possui uma grande demanda de produção, poderia haver perda de produtividade durante o período de implementação desta filosofia entre os funcionários, principalmente entre os operadores do chão-de-fábrica.

Além disso, a produtividade da empresa deste estudo de caso também contribui para seu afastamento da filosofia Lean Production, pois esta visa à produção segundo a demanda de mercado e a empresa F tem seu ritmo de produção alinhado à capacidade máxima de fábrica, gerando, assim, excesso de produção, sendo esta uma característica não contemplada no Sistema de Produção Enxuta. No entanto, não há perspectiva de mudança na empresa em questão em mudar este tipo de produção, pois os gestores o consideram como mais rentável.

Outra ferramenta que poderia ser utilizada e, como visto, não é empregada na empresa F e que melhoraria o controle de estoque da mesma é o JIT realizado em parceria com os fornecedores de matéria-prima. Isto iria garantir que os materiais estivessem presentes na quantidade e no tempo certo que a demanda empresarial exige. Para isso, seria necessário que a empresa priorizasse e desenvolvesse uma relação de alta confiabilidade com seus fornecedores. No entanto, segundo o questionário aplicado, a empresa considera como critérios mais relevantes o custo e a qualidade dos materiais fornecidos.

Em suma, pode-se concluir que o caminho para aplicar o Lean Production numa indústria de processo contínuo demanda de uma grande mudança nas estratégias produtivas associado ao melhor aproveitamento do capital humano como ferramenta de geração de ideias. Além disso, devem-se ocorrer mudanças de pensamento dos próprios gestores e que serão transferidos para seus operadores, já que todos na empresa devem estar comprometidos a desempenhar melhorias contínuas.

ABRANTES, J.Programa 8S - da alta administração à linha de produção. 2. Rio de Janeiro: Interciência, 2007.

ANDERSON, D. J. Kanban. Blue Hole Press, 2010. 261 ISBN 9780984521401.

ANTUNES, J. Sistemas de produção: conceitos e práticas para projetos e gestão da produção enxuta. Porto Alegre: Bookman, 2009. ISBN 9788577802494.

BERTOLINO, M. T. Gerenciamento da qualidade na indústria alimentícia: ênfase na segurança dos alimentos. Porto Alegre: Artmed, 2010. ISBN 9788536323473.

BORGES, F. H.; DALCOL, P. R. T. Indústrias de processo: comparações e caracterizações. XXII Encontro Nacional de Engenharia de Produção. Curitiba: ABEPRO, 2002.

BRASIL, L. I. Kaizen e Método de Solução de Problemas. 2015. Disponível em: < http://www.lean.org.br/workshop/42/kaizen-e-metodo-de-solucao-de-problemas.aspx >. Acesso em: 23/05/2015.

BUCK MARCOS, J. A. Lean Manufaturing: ferramentas e aplicações em processos produtivos e transacionais. Semana LIAG: Seminário de Gestão e Qualidade 2011, 2011. Auditório da Faculdade de Tecnologia da UNICAMP, Campinas. p.11.

CAUCHICK MIGUEL, P. A.; SOUSA, R. Metodologia de estudo de caso na engenharia de produção. In: (Ed.). Metodologia de pesquisa em engenharia de produção e gestão de operações. 2. Rio de Janeiro: Elsevier, 2012. cap. 6, p.131-147. ISBN 978-85-352-4891-3.

CIMORELLI, S. Kanban for the supply chain: fundamental practices for manufacturing management. 2. Taylor & Francis, 2013. ISBN 9781439895498.

EHRMEYER, S. S.; LAESSIG, R. H. Point-of-care testing, medical error, and patient safety: a 2007 assessment. Clinical Chemical Laboratory Medicine, v. 45, n. 6, p. 766-773, 2007.

FERREIRA, F. P. Análise da implantação de um sistema de manufatura enxuta em uma empresa de autopeças. 2004. 178 (Mestrado). Universidade de Taubaté, Taubaté.

FILIPPO, G. F. Automação de processos e de sistemas. 1. São Paulo: Érica, 2014. 144 ISBN 978-85-365-0776-7.

FUSCO, J. P. A.; SACOMANO, J. B. Operações e gestão estratégica da produção. São Paulo: Arte & Ciência, 2007. 360 ISBN 9788574733272.

FUSCO, J. P. A. et al. Administração de operações: da formulação estratégica ao controle operacional. São Paulo: Arte & Ciência, 2003. 296 ISBN 9788574731070.

GARCIA, E.; LACERDA, L.; AROZO, R. Gerenciando incertezas no planejamento logístico: o papel do estoque de segurança. Revista Tecnologística, v. 63, p. 36-42, 2001.

HOPP, W. J.; SPEARMAN, M. L. A ciência da fábrica. 3. Porto Alegre: Bookman, 2013. 692 ISBN 978-85-65837-05-7. INSTITUTE, L. E., 2015. Disponível em: < http://www.lean.org/ >. Acesso em: 01/05/2015.

JORDÃO, S. Os 8S – uma extensão do Programa 5S. 2011. Disponível em: < http://www.qualidadebrasil.com.br/artigo/qualidade/os_8s_uma_extensao_do_programa_5s >. Acesso em: 13/08/2015.

LIKER, J. K.; FRANZ, J. K. O modelo toyota de melhoria contínua. 1. Bookman, 2013. 482 ISBN 9788540701953.

LIKER, J. K.; MEIER, D. O modelo toyota - manual de aplicação: um guia prático para a implementação dos 4Ps da toyota. Porto Alegre: Bookman, 2007. ISBN 9788577800308.

MARTINS, R. A. Abordagens quantitativa e qualitativa. In: (Ed.). Metodologia de pesquisa em engenharia de produção e gestão de operações. Rio de Janeiro: Elsevier, 2012. cap. 3, p.47-63. ISBN 9788535248913.

MONDEN, Y. Sistema Toyota de Produção: Uma Abordagem Integrada ao Just in Time. 4. Porto Alegre: Bookman, 2015. ISBN 978-85-826-0216-4.

OHNO, T. O sistema toyota de produção além da produção em larga escala. Bookman, 1997. 147 ISBN 978-85-730-7170-2.

ORO, A. C. P.; MORALES, D. Aplicação Da Metodologia Lean Seis Sigma Em Um Processo Industrial De Leite De Soja. Revista Produção Industrial & Serviços, v. 1, n. 1, p. 45-59, 2014.

PASSOS JR, A. A. Os circuitos da autonomação – uma abordagem técnico-econômica. 2004. (Mestrado). Universidade do Vale do Rio dos Sinos – UNISINOS, São Leopoldo, RS, Brasil.

RITZMAN, L. P.; KRAJEWSKI, L. J. Administração de produção e operações. 8. Pearson Prentice Hall, 2008. ISBN 9788587918383.

ROTHER, M.; SHOOK, J. Learning to see: value stream mapping to add value and eliminate muda. Cambridge: Lean Enterprise Institute, 2003. ISBN 0966784308.

SHINGO, S. The Shingo Production Management System: Improving Process Functions. 1. United States of America: Productivity Press, 1992. ISBN 9780915299522.

SHINGO, S. Sistema de Troca Rápida de Ferramenta. 1. Brasil: Bookman, 2000. ISBN 9788573075281.

SHREVE, R. N.; BRINK, J. A. Indústrias de Processos Químicos. 4. Guanabara, 1997. ISBN 9788527714198.

SILVA, M. G. D. Avaliação do alinhamento entre critérios competitivos e práticas da autonomação na indústria eletrônica: um estudo de caso. 2010. (Mestrado). Universidade do Vale do Rio dos Sinos – UNISINOS, São Leopoldo, RS, Brasil.

SLACK, N.; CHAMBERS, S.; JOHNSTON, R. Administração da produção 3.São Paulo: Atlas, 2009. 703 ISBN 978-85-224-5353-5.

SOCIETY, A. P. A. I. C., 2015. Disponível em: < http://www.apics.org/ >. Acesso em: 15/05/2015.

TAKAHASHI, Y. TPM/MPT: manutenção produtiva total. 4. Brasil: IMAM, 2010. 322 ISBN 9788589824170.

TUBINO, D. F. Sistemas de produção: a produtividade no chão de fábrica. 1. Porto Alegre: Bookman, 2004. ISBN 9788573074932.

WIREMAN, T. Developing Performance Indicators for Managing Maintenance. 2. New York: Industrial Press, 2005. ISBN 9780831131845.

WOMACK, J. P.; JONES, D. T.; ROOS, D. A máquina que mudou o mundo. 1. Rio de Janeiro: Elsevier, 2004. 343 ISBN 978-85-352-1269-3.

XENOS, H. G. Gerenciando a manutenção produtiva. Belo Horizonte: Editora de Desenvolvimento Gerencial, 1998. ISBN 9788598254180.

YIN, R. K. Estudo de caso: planejamento e métodos. 5. Porto Alegre: Bookman, 2015. 290 ISBN 9788582602317.

1. Universidade de Ribeirão Preto (UNAERP) victor-bissi@hotmail.com

2. Universidade de Ribeirão Preto (UNAERP) mricci@unaerp.br