HOME | ÍNDICE POR TÍTULO | NORMAS PUBLICACIÓN

HOME | ÍNDICE POR TÍTULO | NORMAS PUBLICACIÓN Espacios. Vol. 37 (Nº 07) Año 2016. Pág. 23

Marco Aurélio Pimenta de ALMEIDA; Cleyton Fernandes FERRARINI; Miguel Angel Aires BORRAS; Patricia SALTORATO 1

Recibido: 02/11/15 • Aprobado: 01/12/15

4. Proposta de adaptações para um novo FMEA para aplicação na empresa pesquisada

5. Análise de resultados e proposição do novo FMEA

6. Análise comparativa entre o FMEA tradicional e o proposto

RESUMO: Finalidade - FMEA é uma das ferramentas mais importantes e amplamente utilizados para melhorar a confiabilidade, determinar os riscos potenciais e avaliá-los, considerando sua relevância, probabilidade de ocorrência e possibilidade de detecção. Portanto, o objetivo deste estudo é apresentar um método mais eficiente e eficaz para executar o relatório FMEA, propondo ações de melhoria para acelerar a sua preparação, reduzindo assim o tempo de desenvolvimento e eliminando o desvio de interpretações no índice de severidade, ocorrência e detecção , assim como na norma ISO / TS 16949 norma. |

ABSTRACT: Purpose – FMEA is one of the most important and widely used tools for improving reliability, determine potential risks and evaluate them considering its relevance, probability of occurrence and possibility of detection. Therefore, the objective of this study is to present a more efficient and effective method to perform the FMEA report, proposing improvement actions to speed up its preparation, thus reducing the development time and eliminating deviation of interpretations in the index of severity, occurrence and detection, as well as in the ISO/TS 16949 norm. |

A norma ISO/TS 16949 estabelece que o FMEA (Failure Mode and Effects Analysis) é um dos requisitos no desenvolvimento de novos produtos. No entanto, a aplicação do FMEA pelas empresas é bastante questionada, pois segundo Wirth et al.(1996) e Tumer et al. (2003), o procedimento FMEA é considerado muito trabalhoso e bastante dispendioso em termos de custo e tempo pelas empresas.

Entretanto, a necessidade de maior agilidade e flexibilidade no desenvolvimento de novos produtos diante da competitividade, aliados à importância da confiabilidade dos produtos e reduções de custos de desenvolvimento, as técnicas e métodos preventivos são cada vez mais necessários durante a fase de planejamento dos processos. Nesse sentido, o FMEA é uma das ferramentas mais importantes e utilizadas para melhorar a confiabilidade de um produto (FERREIRA e TOLEDO, 2001) a qual, segundo Juran (2009) é, em essência, a probabilidade de um produto funcionar durante um período e condições de operação específicas.

O FMEA (Failure Mode and Effects Analysis) representa uma metodologia analítica usada para garantir que modos de falhas potenciais tenham sido considerados e endereçados durante o processo de desenvolvimento de um produto ou processo (AIAG, 2008; MIGUEL, 2006). O FMEA tem sido usado com o objetivo de melhorar a satisfação dos clientes e reduzir não conformidades (STAMATIS, 2003) . No entanto, isso não significa que o FMEA esteja sendo conduzido adequadamente e que seus benefícios estejam sendo plenamente alcançados, pois o FMEA é visto como uma metodologia, cuja correta aplicação consome muito tempo (WIRTH et al., 1996). Além disso, segundo Stamatis (2003), um dos aspectos mais limitantes do emprego do FMEA é a falta de um vocabulário padronizado para descrever a funcionalidade e precisão do modo de falha sem ambiguidade.

Ainda assim, a ferramenta FMEA representa uma importante metodologia que se tornou bastante relevante na prevenção de problemas relativos à qualidade dos produtos reduzindo as falhas e aumentando confiabilidade dos mesmos (FERREIRA e TOLEDO, 2001). Na indústria automotiva, o uso do FMEA passou a ser um requisito obrigatório das normas de qualidade e requisitos específicos dos clientes para o desenvolvimento de produtos, como por exemplo, a norma ISO/TS 16949 supracitada.

A ferramenta FMEA permite ainda, a avaliação e priorização de riscos que utiliza o conceito de Severidade (S), Ocorrência (O) e Detecção (D) como componentes para uma avaliação que resulta no Número de Prioridade de Risco (NPR). O NPR é o resultado do produto dessas três variáveis (NPR = S x O x D), e irá a partir disso, definir e priorizar as ações para reduzir ou eliminar o risco de falhas potenciais.

Porém, apesar do FMEA ser uma das metodologias mais populares utilizadas para melhorar a confiabilidade de um produto, a literatura sobre ele tem reportado problemas relacionados à sua aplicabilidade (LAURENTI, 2010; WIRTH et al., 1996; LEE, 2001; TUMER et al., 2003; NEPAL et al., 2008; MONTGOMERY et al., 1996; PRICE, 1996; ELMQVIST e NADJM-TEHRANI, 2008; BOWLES e PELÁEZ, 1995; CHANG et al., 2001; LIU et al., 2010; WANG et al., 2009). Apesar das críticas, muitos outros autores têm proposto alternativas para a solução de alguns problemas relacionados ao FMEA que, inclusive, muito contribuíram para a solução do problema de pesquisa de pesquisa proposto (ESTORILIO e POSSO, 2011; WIRTH et al., 1996; TUMER et al., 2003). Alguns dos problemas elencados pela literatura associados à aplicação do FMEA dizem respeito à:

Dentre os autores que têm contribuído para o desenvolvimento do método a ser proposto a seguir, devem ser citados, o trabalho de Wirth et al. (1996) que propôs a utilização do WIFA (um acrônimo alemão para FMEA) que se baseia fortemente no conhecimento dos especialistas para promover uma descrição ampla e precisa dos processos e produtos complementando o emprego do FMEA. O WIFA faz uso do conhecimento para construir taxonomias funcionais e estruturais na forma de uma biblioteca com descrições precisas e completas dos produtos e processos. Cada componente da estrutura taxonômica está ligado a pelo menos uma função e tem uma lista definida de modos de falha. Com este suporte, pode-se alcançar uma sensível redução de tempo na elaboração do FMEA (WIRTH et al., 1996).

Já Tumer et al. (2003) propuseram a complementação do FMEA por meio da análise de um histórico de falhas e dados de relatórios de acidentes para determinar que tipos de falhas resultam em outras falhas dentro de um sistema específico, correlacionando assim, as potenciais funcionalidades específicas entre os componentes e subsistemas que falharam. Este histórico e relatórios de acidentes é então, analisado usando a taxonomia para descrever de maneira sintética e bem definida o exato modo de falha que ocorreu. Este mapeamento de modos de falha pode então ser utilizado para suportar a tomada de decisões, evitando falhas similares e agilizando a elaboração do FMEA.

Já, Miguel (2008) ao propor a sistematização e disponibilidade de informações no processo de tomada de decisão no desenvolvimento de produtos de uma montadora de veículos com a utilização do FMEA, mostra as vantagens da geração automática de uma lista de prioridades relativas à segurança de um dado projeto para amparar a tomada de decisão, dividindo o mapeamento de riscos em três seções; verde, amarela e vermelha.

Estorilio e Posso (2011) realizaram uma pesquisa com sete fornecedores de um mesmo tipo de produto, onde foram aplicados questionários com o objetivo de identificar os principais fatores que influenciavam a elaboração do FMEA. Com base nestes resultados, os autores apresentaram propostas para reduzir a subjetividade nas pontuações, sugerindo uma planilha parcialmente parametrizada, criando uma linguagem comum entre os fornecedores através da padronização dos principais campos a serem preenchidos. A proposta foi testada por três dos sete fornecedores estudados, concluindo-se que foi possível reduzir os níveis de subjetividade do método e também reduzir o tempo gasto nas reuniões, ganhar agilidade no processo e reduzir os erros de preenchimento e padronização (ESTORILIO e POSSO, 2011).

Tendo em vista tais proposições, este trabalho buscou investigar a possibilidade de elaborar o FMEA por processos de fabricação, através do mapeamento dos processos de fabricação existentes na empresa estudada, uma vez que produtos com o mesmo processo de fabricação, e em tese, manufaturados na mesma máquina, com o mesmo ferramental e método de medição, poderiam ser avaliados da mesma forma. Dessa forma, teve início um processo de pesquisa-ação na busca pela padronização dos processos e adaptação do FMEA tal qual o mesmo era usado na empresa.

Para Gil (2002), uma pesquisa está relacionada a um procedimento racional e sistemático com o objetivo de proporcionar respostas para os problemas propostos através de procedimentos científicos. A pesquisa pode ser realizada quando se defronta com um problema, mas não se tem subsídios e informações suficientes ou disponíveis para resolvê-lo.

Para o caso estudado, foi adotada uma pesquisa de abordagem exploratória, uma vez que esta permite maior flexibilidade em seu planejamento (GIL, 2002) através do emprego do método da pesquisa-ação. Segundo Thiollent (2002), na pesquisa-ação os pesquisadores desempenham um papel ativo na ponderação dos problemas encontrados, no acompanhamento e na avaliação das ações desencadeadas relacionadas a tais problemas.

Segundo o autor, ainda, o ciclo envolvido num processo de realização de uma pesquisa-ação envolve as fases de Coleta de dados; Análise dos dados; Planejamento das ações; Implementação das ações e; Avaliação dos resultados. A condução desta pesquisa envolveu a exata realização de todas estas etapas.

Segundo Coughlan e Coghlan (2002) para o pesquisador envolvido com uma pesquisa-ação, a geração dos dados se dá através do envolvimento ativo no dia-a-dia dos processos organizacionais relacionados com o projeto da pesquisa. Os dados não são gerados apenas a partir da participação e observação das equipes de trabalho, dos problemas sendo resolvidos ou das decisões que vão sendo tomadas, mas também através de contínuas intervenções que são feitas para o avanço do projeto. Algumas dessas observações e intervenções são realizadas de maneira formal, através de reuniões e entrevistas e, outras vezes, são realizadas de maneira informal, durante o cafezinho, as refeições ou as atividades recreativas.

Esta pesquisa-ação foi conduzida em uma subsidiária de uma empresa multinacional alemã de grande porte do setor metal mecânico e do segmento de autopeças, fabricante de componentes como transmissões, sistemas de direção, componentes de chassis e metal-borracha e fornecedora das maiores empresas automotivas do mundo. Esta pesquisa buscou por meio da ação de uma equipe multifuncional liderada por um pesquisador uma forma alternativa de implementação do FMEA de modo a mitigar problemas ate então identificados quando da aplicação da ferramenta na empresa pesquisada como morosidade, falta de padronização de processos, ambiguidade na interpretação de alguns índices e inexatidão do processo de definição e priorização de ações para reduzir ou eliminar o risco de falhas potenciais, tendo requerido a realização de 211 reuniões de duas horas e envolveu 66 funcionários.

3.1. Diagnóstico sobre o emprego do FMEA na empresa pesquisada antes das adaptações

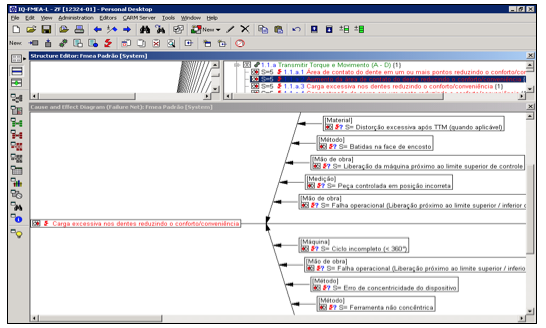

A organização estudada utiliza o software IQ-FMEA para a elaboração do FMEA de processos e o diagrama do fluxo de processo. Este software é um dos produtos para gerenciamento de riscos técnicos da família de software IQ (Integrated Quality) da empresa alemã APIS que atua neste segmento desde 1992. Esta empresa é conhecida por seus softwares para gerenciamento de riscos técnicos com base no conhecimento. Estes softwares têm como principal objetivo suportar os usuários que trabalham com Gerenciamento de Riscos (FMEA, Diagrama do fluxo de Processo, Plano de Controle), permitindo gerenciar os dados de maneira robusta e eficiente.

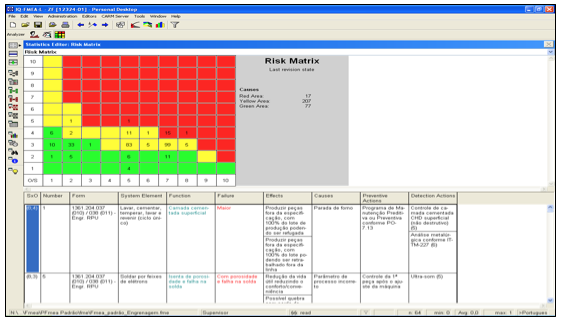

Estes softwares desenvolvidos em ambiente Windows geram diversos documentos, além do FMEA, tais como, planos de ação, matriz de risco, análise de Pareto, diagrama de causa e efeito, árvores de falha e outras mais avaliações estatísticas. Os documentos podem ser formatados para atender as normas ISO/TS 16949, VDA, AIAG FMEA (4ª edição), entre outras. Algumas das funcionalidades do IQ-FMEA são:

Janela 1 – Exemplo do diagrama de causa e efeito.

Fonte: Elaboração própria.

Janela 2 – Exemplo de matriz de risco.

Fonte: Elaboração própria.

O emprego da ferramenta pela empresa iniciava com a formação da equipe multidisciplinar pelo responsável pelo FMEA que selecionava os membros da equipe baseando-se em suas experiências, conhecimentos e autoridades reconhecidamente superiores (AIAG, 2008). Segundo Stamatis (2003), uma equipe para este fim deve ser composta de cinco a nove pessoas, preferencialmente cinco e conter representantes de todas as áreas afetadas (AIAG, 2008; STAMATIS, 2003). No caso da empresa pesquisada essa equipe era formada por 9 pessoas.

A equipe do projeto na empresa foi formada pela qualidade (representada por integrantes da engenharia de qualidade e laboratório dimensional) que suportaria a equipe na determinação dos controles atuais e preventivos, bem como na determinação dos índices de detecção; a logística (representada por um planejador de logística para avaliar os impactos do fluxo de material, embalagens e meios de transportes envolvidos para cada produto); a manutenção (representada por um engenheiro de manutenção) uma vez que as máquinas estão entre os itens avaliados para a determinação das causas, devendo ser avaliadas severamente, quanto a possíveis modos de falha; a produção (representada pelo engenheiro de produção e coordenadores de equipe) presente, devido à forte influência da mão de obra no processo de fabricação devendo priorizar ações que visem garantir a estabilidade do processo em detrimento à dependência e/ou interferência da mão de obra; e a montagem (representada pela engenharia de processos de montagem e setor de garantia) visando compartilhar com a equipe os problemas ocorridos com produtos similares. O engenheiro de processos e o de produto são dois dos mais importantes integrantes da equipe e não podem deixar de participar de nenhuma reunião, visto que eram os responsáveis pelo FMEA.

Através da observação do método antecessor, o pesquisador constatou que para a elaboração de um FMEA completo de um componente, eram necessárias seis reuniões com a equipe multifuncional descrita com duração mínima de duas horas cada uma. Também foi observado, que o período necessário para a conclusão de um FMEA, nunca era inferior a oito semanas comprovada por meio dos relatórios. Também foi observada a dificuldade em se manter a mesma equipe durante todas as reuniões, devido a outras atividades concorrentes e conflito de agendas.

Esta falta de regularidade entre os membros da equipe corroborava para o surgimento de divergências durante as reuniões, pois haviam interpretações ambíguas relativas à avaliação e pontuação dos índices das tabelas de severidade (S), detecção (D) e ocorrência (O), sendo assim, despendido muito tempo para a conclusão do FMEA, além de desgaste na equipe devido a conflito de ideias.

Outro problema levantado durante as reuniões foi a falta de um entendimento / consenso na aplicação e interpretação das tabelas para a atribuição dos índices pelos membros da equipe, gerando opiniões divergentes e consequentemente, morosidade para atribuir os respectivos índices. Adicionalmente, estas divergências tornavam o cálculo do NPR não confiáveis, deslegitimando as ações da equipe frente aos demais.

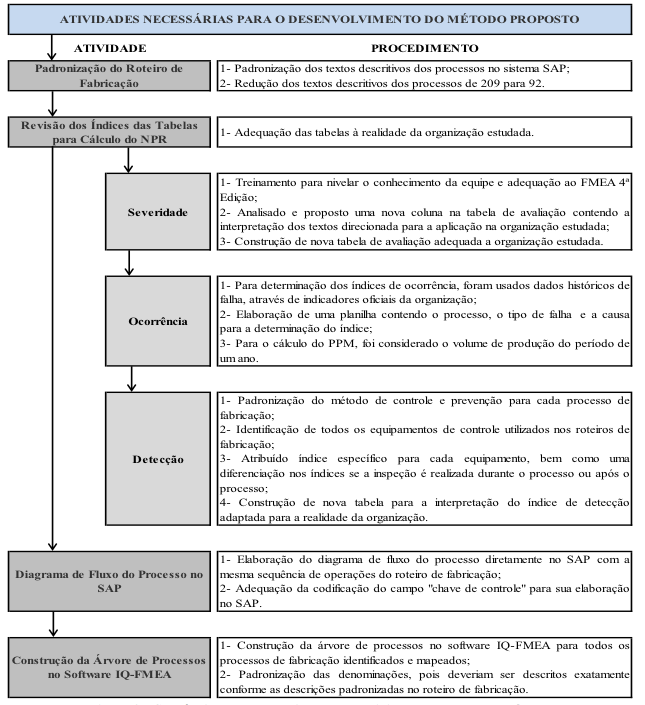

Nesta seção serão apresentadas as adequações realizadas no processo de elaboração e aplicação do FMEA por processos pelo autor e sua equipe no âmbito da empresa analisada (ALMEIDA, 2014). A Janela 3 apresenta a sequência de atividades e os procedimentos necessários para a proposta de adaptações ao FMEA apresentado acima.

Janela 3 – Sequência no desenvolvimento das atividades para o novo método.

Fonte: Elaboração própria.

O primeiro desafio encontrado pela equipe multifuncional liderada pelo pesquisador foi a busca de padronização dos textos que descreveriam cada processo de fabricação e a sequência das operações, pois estes deveriam ser escritos exatamente conforme o campo e a função do processo do formulário do FMEA.

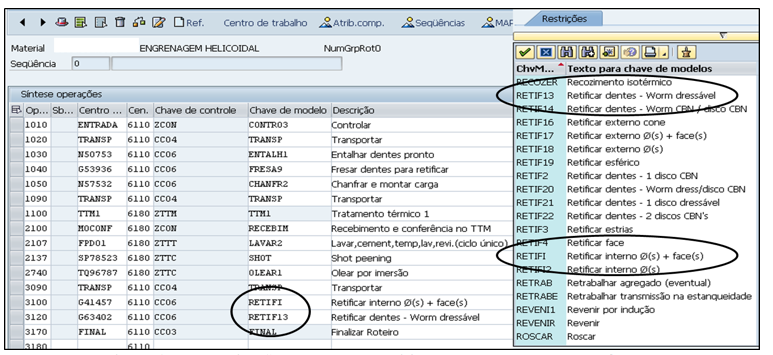

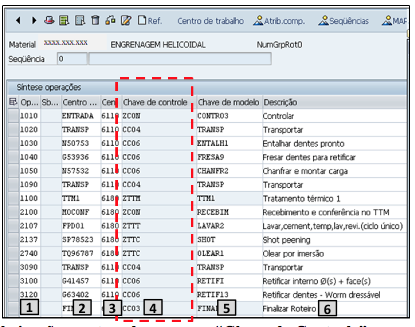

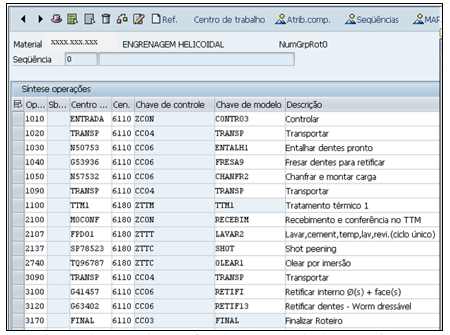

Para a elaboração do roteiro de fabricação, a empresa onde a pesquisa foi conduzida usa o outro software alemão, o SAP (Systeme, Anwendungen und Produkte in der Datenverarbeitung ou Sistemas, Aplicativos e Produtos para Processamento de Dados), cujo campo descritivo do processo de fabricação é um campo texto que pode ser descrito em formatos diferentes de acordo com a preferência de cada usuário (engenheiro de processos).

Para solucionar este potencial problema, após algumas reuniões entre o pesquisador e a equipe que conduziu o processo de adequação do FMEA na empresa estudada, sugeriu-se que a descrição dos processos de fabricação padronizados utilizasse o campo "Chave de Modelo" para associar um determinado código a uma determinada descrição do processo de fabricação de forma automática. Assim, operando como se fosse um sistema de filtro, ao selecionar o campo "Chave de Modelo" o mesmo listará todos os códigos e sua respectiva descrição correspondente ao processo selecionado, conforme pode ser observado na Figura 1 no campo "Texto para Chave de Modelos".

A Figura 1 ilustra o exemplo da "Chave de modelo RETIF13" cuja descrição correspondente é automaticamente mostrada no campo "Texto para Chave de Modelos", neste exemplo "Retificar dentes – Worm Dressável". Um princípio fundamental ao descrever as funções é a noção de que eles devam ser escritos em formato de verbo de ação ou como um substantivo mensurável. A função é uma tarefa que um componente deve executar e deve ser descrita em uma linguagem que todos possam entender (AIAG, 2008; STAMATIS, 2003).

Figura 1 – Padronização dos textos descritivos dos processos de manufatura.

Fonte: Elaboração própria.

O processo de pesquisa-ação coletou todas as informações relativas aos textos descritivos até então e identificou 209 descrições diferentes para as operações nos roteiros de fabricação. Após a análise destas informações os dados foram planejadas ações para redefinição destes textos que foram analisados, mapeados e efetivamente padronizados (visando à futura integração com as necessidades do formulário FMEA) resultando num total de 92 textos descritivos de processos de fabricação no SAP. Um benefício complementar advindo da padronização da descrição dos processos no SAP, foi a oportunidade de também padronizar os campos que deveriam conter as descrições das operações e os parâmetros de usinagem para cada tecnologia, facilitando na elaboração do roteiro de fabricação, bem como funcionando conforme um poka-yoke.

Para a padronização dos textos descritivos das operações via SAP, foi realizada uma alteração em massa do tipo Batch Input, uma das maneiras mais simples pelo qual dados podem ser transferidos para o Sistema SAP R/3, minimizando a necessidade de correções manuais, bem como, mitigando os possíveis erros provenientes da digitação manual.

A etapa prévia relativa ao exame do método anteriormente em uso (FMEA tradicional antes das adequações aqui descritas) revelou que não havia nem entendimento tampouco consenso na aplicação e interpretação das tabelas de severidade (S), detecção(D) e ocorrência (O) para definição dos índices gerando divergências, conflitos e consequentemente, morosidade e falta de confiabilidade no cálculo do NPR.

Visando nivelar o conhecimento dos especialistas relativo à interpretação da 4ª. Edição do FMEA (AIAG, 2008), o pesquisador sugeriu uma série de treinamentos para a equipe. Como consequência destes treinamentos foi identificada a necessidade de adequação e reelaboração de novos textos para a interpretação dos índices de avaliação relacionados à realidade da empresa pesquisada, pois até então se fazia uso do texto estabelecido no manual de referência do FMEA, gerando dúvidas e dificuldades para chegar a um consenso para a aplicação de cada um dos índices a seguir descritos.

O índice de severidade mede a gravidade do efeito da eventual ocorrência da falha. É uma classificação associada ao efeito mais grave para um dado modo de falha. Para fazer a classificação do índice de severidade é utilizada uma tabela que contém uma escala que varia de 1 a 10. Quanto maior o valor, mais grave é o efeito do modo de falha. Caso determinado modo de falha tenha efeitos tanto para o cliente como para o operador envolvido em seu processo de fabricação, deve-se utilizar o caso mais grave. Segundo Stamatis (2003), uma redução no índice de severidade só pode ser feita através de uma alteração no projeto do produto ou através de um novo projeto para o processo.

Para que uma proposta pudesse convergir entre a equipe e se tornar o padrão a ser seguido, foram realizadas diversas reuniões com os especialistas das áreas envolvidas (Engenharia de Processos, Engenharia de Produto, Qualidade, Manufatura, Pós-vendas e Garantia).

Para cada índice de severidade foi analisada e proposta uma nova coluna na tabela de avaliação contendo a interpretação dos textos direcionada para a aplicação na empresa analisada, criando assim um novo conceito para a determinação destes índices, mostrado na terceira coluna da Tabela 4 que exemplifica a "tradução" de um índice de severidade 10 a partir da redação da norma.

Severidades conforme FMEA 4ª. Edição |

Interpretação compartilhada do texto para emprego na empresa |

|||

110 |

Falha em atender aos requisitos de segurança e/ou regulamentar |

Cliente |

O modo de falha afeta a operação segura do veículo ou envolve não atendimento a regulamentação governamental sem aviso prévio |

A falha gera condição insegura com identificação impossível pelo motorista |

Manufatura |

Pode colocar em perigo o operador (montagem ou máquina) sem aviso |

Processo gera condição insegura sem identificação prévia possível pelo operador |

||

Tabela 4 – Padronização dos textos descritivos dos processos de manufatura.

Fonte: Elaboração própria.

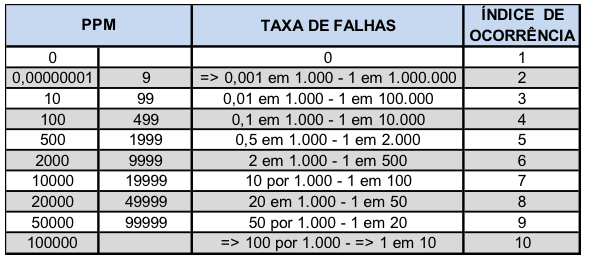

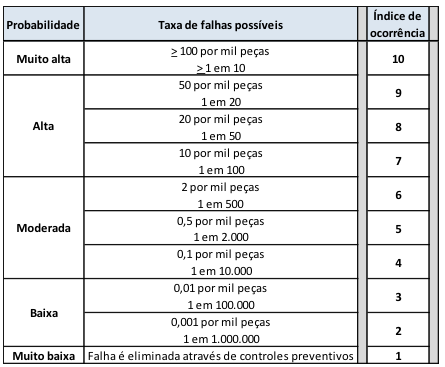

O índice de ocorrência mede a probabilidade que essa falha ocorra. Para fazer a classificação do índice de ocorrência também é utilizada uma tabela que contém uma escala que varia de 1 a 10, levando-se em consideração a taxa de falhas.

Para a determinação dos índices de ocorrência foram considerados os dados históricos de falhas, provenientes dos indicadores oficiais da empresa, como refugos, solicitações de desvios e reclamações de clientes. Foi elaborada uma planilha do Microsoft Excel, contendo todas as tecnologias existentes na manufatura, os tipos de falha, suas causas e o Partes por Milhão (PPM) para a determinação do índice de ocorrência para cada tipo de falha relacionada e consequentemente a partir destas informações foram definidos os índices de ocorrência que serão considerados no FMEA. A Tabela 5 ilustra a taxa de falhas utilizada para o cálculo do PPM na planilha do Microsoft Excel, onde foi considerado o volume de produção dos componentes produzidos durante um período determinado (1 ano de produção), bem como a tecnologia de fabricação.

Tabela 5 – Tabela de Avaliação para determinação do PPM.

Fonte: Elaboração própria.

E a Tabela 6 ilustra os índices de ocorrência utilizados na reelaboração do FMEA conforme referenciada na AIAG (2008).

Tabela 6 – Tabela de Avaliação da Ocorrência

Fonte: Elaboração própria.

O índice de detecção mede a facilidade/dificuldade de detectar-se a falha. Também para fazer a classificação do índice de detecção é utilizada uma tabela que contém uma escala que varia de 1 a 10, onde o maior número na escala determina a maior dificuldade em se detectar uma falha, conforme o campo "Detecção conforme FMEA 4ª Edição" determina.

Para a definição do critério de detecção foram identificados todos os métodos e equipamento de controle e avaliados quanto a sua probabilidade de detecção. Os métodos de controle e prevenção também foram avaliados e padronizados para cada processo de fabricação, levando em consideração o equipamento e o método utilizado. Foram relacionados todos os equipamentos de controle utilizados nos roteiros de fabricação e para cada equipamento foi atribuído seu respectivo índice de detecção, bem como uma diferenciação nos índices se a inspeção é realizada durante o processo ou após o processo ser concluído.

A Tabela 7 representa uma parcela da planilha do Microsoft Excel contendo alguns exemplos do resultado que servirá como dado de entrada para a determinação dos índices de detecção que foram elaborados e adaptados pela equipe de adaptação do FMEA, respeitando a 4ª Edição do manual de referência do FMEA (AIAG, 2008).

Equipamentos de Controle |

Índice de Detecção |

||

Durante o processo |

Após o processo |

||

1 |

Altímetro digital |

5 |

6 |

2 |

Altímetro digital + relógio comparador |

5 |

6 |

3 |

Análise química |

5 |

- |

4 |

Auditoria |

- |

9 |

Tabela 7 – Exemplos de índices de detecção determinados pela equipe FMEA

Fonte: Elaboração própria.

Ainda para a redefinição do critério de detecção foram identificados todos os métodos e equipamento de controle e avaliados quanto a sua probabilidade de detecção. A Tabela 8 representa a nova tabela contendo a coluna com a interpretação dos textos para aplicação dos índices de detecção adaptada para a realidade da empresa objeto desta pesquisa.

Detecções conforme FMEA 4ª. Edição |

Interpretação do texto para aplicação na empresa |

|||

44 |

Altamente Moderada |

Oportunidade de detecção |

Detecção do problema pós-processamento por controles automáticos que detectarão peças discrepantes e travarão a peça para impedir processamento subsequente. |

Controle after process realizado automaticamente pela máquina com segregação automática |

Critério |

Detecção do modo de falha pós-processamento |

|||

55 |

Alta |

Oportunidade de detecção |

Detecção do problema na origem |

Controle inprocess realizado automaticamente pela máquina com segregação automática |

Critério |

Detecção do modo de falha na estação por controles automáticos que detectarão peças discrepantes e automaticamente travarão a peça na estação para impedir o processamento subsequente |

|||

Tabela 8 – Tabela adaptada pela equipe do FMEA para interpretação dos índices de detecção.

Fonte: Elaboração própria.

A planilha resultante com os equipamentos nela listados (assim como o FMEA) passou a ser considerado um documento dinâmico no sentido de ser passível de alteração sempre que necessário ou quando da aquisição de um novo equipamento por meio de sua retroalimentação sistêmica. Além disso, foram planejadas reuniões semestrais para monitoramento e atualização do projeto, visando garantir continuamente a confiabilidade dos padrões estabelecidos.

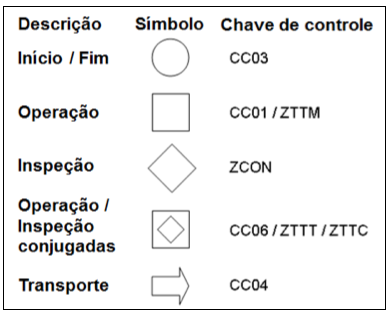

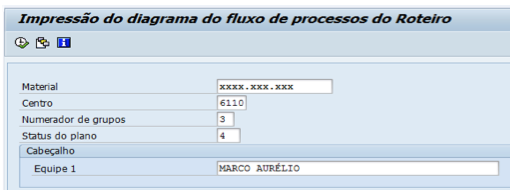

Durante a realização da pesquisa, também foi identificada uma necessidade de melhoria no diagrama do fluxo de processo, pois haviam sido identificadas diversas inconsistências, principalmente durante as auditorias de qualidade.

Durante tais auditorias uma simples divergência entre o número sequencial das operações no roteiro de fabricação (provenientes do SAP) em comparação ao diagrama do fluxo de processo (proveniente do IQ-FMEA) era suficiente para que não conformidades fossem identificadas. Sendo assim, buscou-se então reelaborar e adequar o diagrama do fluxo de processo através do SAP, visando à consistência entre o número das operações do roteiro de fabricação e o respectivo sequenciamento do processo.

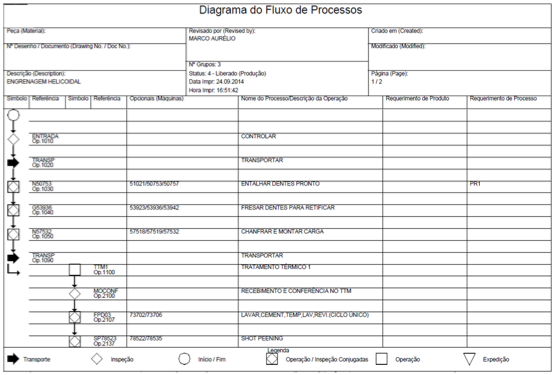

Com o suporte da área de informática e constantes melhorias, tal etapa foi possível e assim, o diagrama do fluxo de processo através do SAP foi reelaborado mitigando totalmente potenciais inconsistências entre o roteiro de fabricação e o diagrama do fluxo de processo, uma vez que a base de dados passou a ser a mesma. Isso só foi possível através de uma adaptação no sistema viabilizando a utilização do campo "Chave de Controle" do SAP para o mapeamento do fluxo conforme mostrado nas Figuras 2, 3 e 4a seguir:

Figura 2 – Roteiro de fabricação mostrando o campo "Chave de Controle" com a respectiva codificação.

Fonte: Elaboração própria.

A Figura 2 acima representa o roteiro de fabricação no sistema SAP que é representado pelos seguintes campos:

A Figura 3 ilustra a codificação representada pela "Chave de Controle" no roteiro de fabricação, que é o algoritmo que permitiu a elaboração do diagrama do fluxo de processo no SAP e também possui interface com a área financeira da empresa, pois a "Chave de Controle" (representada aqui pelos códigos CC06 / ZTTT / ZTTC) determina qual o impacto no custo de uma determinada operação ou processo.

Figura 3 – Codificação para elaboração do diagrama do fluxo de processo no SAP.

Fonte: Elaboração própria.

Finalmente para cada código citado no campo "Chave de Controle", é definido um respectivo símbolo no diagrama do fluxo de processo que será exibido através de uma operação específica para esta finalidade, como pode ser observado no exemplo abaixo da Figura 4.

Figura 4 – Diagrama do fluxo de processo no SAP.

Fonte: Elaboração própria.

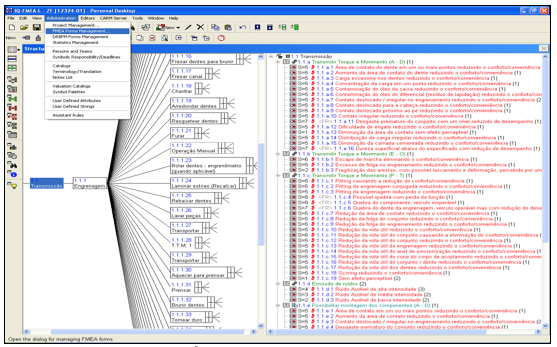

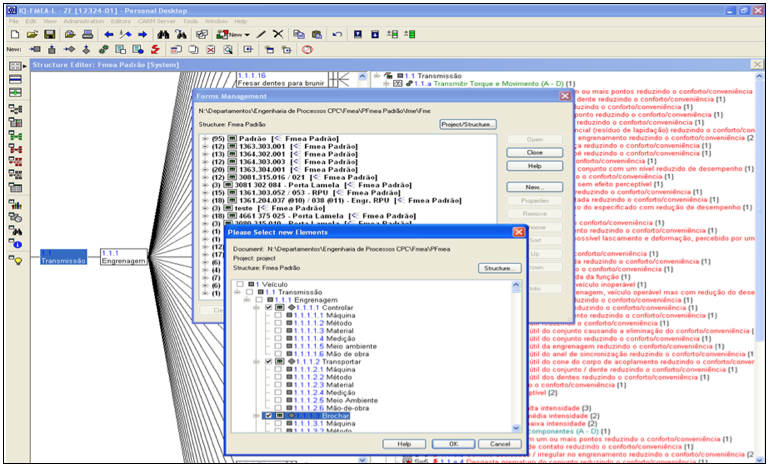

Uma vez que todos os processos de fabricação tenham sido identificados, mapeados a partir de suas respectivas denominações padronizadas pelo roteiro de fabricação, teve início a elaboração da árvore de processos no IQ-FMEA, onde todos os processos de fabricação da empresa foram individual e criticamente avaliados pela equipe da pesquisa e um novo padrão para cada processo foi definido conforme exemplificado na Figura 5.

Figura 5 – Árvore de processos no IQ-FMEA.

Fonte: Elaboração própria.

Para a avaliação de cada processo de fabricação, eram convocados os especialistas do referido processo, visando obter o melhor resultado possível na avaliação de forma a evitar a necessidade de retrabalho posterior. Alcançado o consenso, a decisão da equipe era tornada reconhecidamente soberana, impedindo (ou constrangendo o surgimento de) dúvidas ou questionamentos posteriores por outros membros da equipe, já que o grupo havia considerado que especialista da área deteria legitimidade suficiente para avaliar o processo sob sua responsabilidade.

Para a análise das causas foi utilizada a abordagem dos 6Ms (máquina, método, material, medição, meio ambiente e mão de obra), critérios utilizados quando da elaboração do Diagrama de Ishikawa, conforme ilustra a Figura 6.

Figura 6 – Árvore de processos contendo os critérios 6M’s.

Fonte: Elaboração própria.

Tal ferramenta se mostrou bastante eficaz para a descoberta da relação existente entre determinado resultado de um processo (efeito) e os diversos fatores (causas) que podem influenciar tal resultado. O referido diagrama e seus atributos visuais permitem melhor identificar suas possíveis causas e seu relacionamento com o problema (BRAZ, 2002). A utilização desta ferramenta visou garantir que todas as possíveis causas tenham efetivamente sido consideradas e avaliadas.

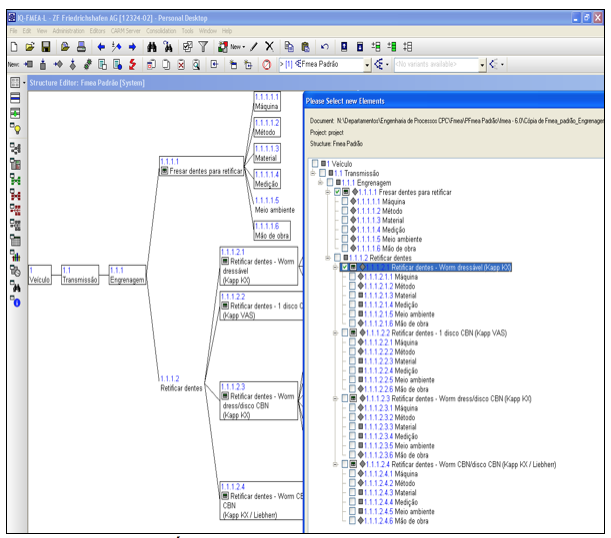

A padronização dos textos no roteiro de fabricação permitiu a correspondência adequada entre o roteiro de fabricação do componente e a avaliação deste processo no FMEA padrão, para o qual o ponto de partida é foi a elaboração do roteiro de fabricação preliminar, seguido do diagrama do fluxo de processo também desenvolvido no sistema SAP, mitigando inconsistências entre o fluxo do processo e a sequência das operações. Com o diagrama do fluxo de processo definido puderam ser selecionadas as operações correspondentes no FMEA com o auxílio do software IQ-FMEA, restando apenas uma análise específica pela equipe multifuncional para o componente que está sendo analisado. A Figura 7 ilustra as etapas propostas para a elaboração do novo FMEA e, a seguir detalha-se suas aplicações.

Figura 7 – Novo fluxo para elaboração do FMEA.

Fonte: Elaboração própria.

Nesta etapa, o engenheiro de processos responsável pelo componente que será analisado, de posse do orçamento e do desenho do componente, elabora no sistema SAP um roteiro de fabricação preliminar, contendo todos os processos de manufatura necessários para o desenvolvimento do referido componente, respeitando: a sequência das operações, as máquinas que o processarão, selecionando a respectiva "Chave de Controle" (responsável pela correta simbologia no diagrama do fluxo de processo) e a "Chave de Modelo" (responsável pela descrição das operações, pela tecnologia de fabricação, pelo texto descritivo da operação e pelo padrão para o preenchimento dos dados com os parâmetros de usinagem mínimos necessários para a correta execução do setup da máquina na produção).

De posse destas padronizações, o componente é selecionado via matchcode (uma ferramenta de busca eficiente e de fácil utilização para dados gravados em um sistema). Esta informação ilustrada pela Figura 8 é fundamental para o próximo passo do processo, o diagrama do fluxo.

Figura 8 – Roteiro de fabricação preliminar no SAP.

Fonte: Elaboração própria.

Após a elaboração do roteiro de fabricação preliminar no SAP, o engenheiro de processos responsável gera o diagrama do fluxo de processo no SAP utilizando uma operação específica para esta finalidade, preenche os campos relacionados ao produto (material) ilustrados na Figura 9 e solicita a impressão do diagrama de fluxo de processo.

Figura 9 – Operação para impressão do diagrama do fluxo de processo no SAP.

Fonte: Elaboração própria.

Com todos os processos de fabricação mapeados (suas respectivas denominações padronizadas) e com o diagrama do fluxo de processo em mãos, o engenheiro de processos responsável pelo novo componente acessa o software IQ-FMEA, seleciona a estrutura do FMEA padrão e seleciona os processos de fabricação conforme o diagrama do fluxo de processo na árvore de processos no IQ-FMEA. Uma vez que todos os processos de fabricação da empresa foram mapeados e avaliados criticamente pela equipe multifuncional e que a descrição da operação no diagrama do fluxo de processo (SAP) e na árvore de processos (IQ-FMEA) são exatamente os mesmos, após a seleção dos processos de fabricação na árvore de processos no IQ-FMEA, o FMEA padrão preliminar está pronto. A Figura 10 ilustra um exemplo da seleção na árvore de processos.

Figura 10 – Seleção dos processos na árvore de processos do IQ-FMEA. Fonte: Elaboração própria.

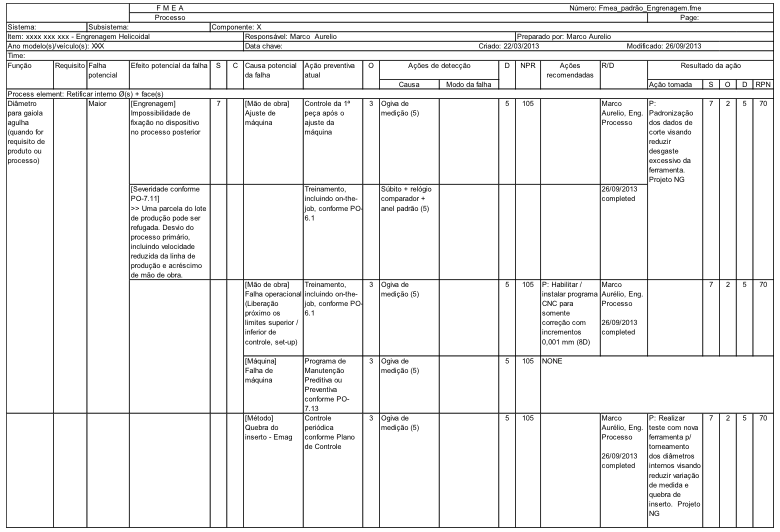

Com o FMEA preliminar elaborado, o responsável pelo desenvolvimento do novo componente planeja as reuniões com a equipe multifuncional como no FMEA tradicional, no entanto, a equipe dá início ao processo de análise crítica do componente para avaliar alguma especificidade e tomada de ação, caso seja evidenciada tal necessidade pela mesma. Neste caso, a própria equipe multifuncional deverá propor as ações corretivas necessárias, determinar as responsabilidades/deveres e monitorar a correção do processo/ações corretivas, visando mitigar a probabilidade de falhas, gerando um novo cálculo do NPR e concluindo o FMEA. A Figura 11 mostra um relatório parcial do FMEA concluído.

Figura 11 – Relatório parcial do FMEA concluído

Fonte: Elaboração própria

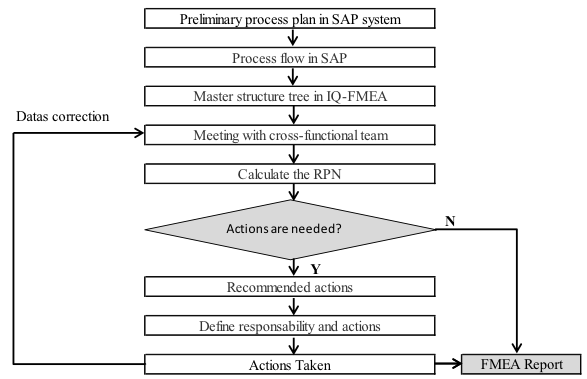

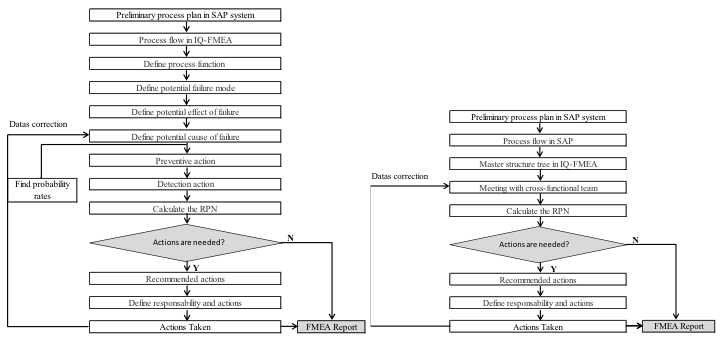

A empresa onde se procedeu à adequação do processo FMEA, conforme descrita acima, utilizava o FMEA tradicional seguindo todas as etapas e sequência sugeridas pelo formulário do manual de referência do FMEA 4ª edição (AIAG, 2008) para cada novo produto conforme ilustra a Figura 12 abaixo:

Figura 12 – Comparativo entre o fluxo FMEA tradicional e o fluxo resultante da adequação do FMEA.

Fonte: Elaboração própria.

A Figura 12 acima compara os fluxograma tradicional e o novo fluxograma após a adequação realizada no processo FMEA empregado. Pode-se perceber que houve uma sensível redução das etapas para a elaboração do FMEA com o novo método proposto, pois as etapas iniciais e que mais geravam desperdícios foram padronizadas e automatizadas. Com isso, os seguintes desperdícios e dificuldades encontrados na aplicação do método tradicional do FMEA puderam ser eliminados e as seguintes vantagens puderam ser incorporadas ao processo de detecção de falhas:

Assim, percebe-se que a adequação da elaboração do FMEA, proporcionou não só uma redução expressiva do tempo de sua aplicação beneficiando enormemente a empresa, como também gerou uma maior motivação para a equipe encarregada do projeto devido à experiência adquirida e o resultado alcançado.

Além disso, o método proposto promoveu junto à equipe multifuncional, uma nova percepção da ferramenta FMEA, que deixou de ser vista como uma obrigação para cumprimento das normas de qualidade e passou a ser percebida, efetivamente como uma ferramenta preventiva, bem como um dado de entrada para avaliação dos relatórios de análise de falhas.

Conforme apresentado, a proposição de adequações à ferramenta FMEA tradicional ocasionou variados benefícios emprestando maior agilidade e flexibilidade à empresa onde a pesquisa foi conduzida em relação ao desenvolvimento de produtos automotivos.

Com o novo método, a realização do FMEA em meio ao processo de desenvolvimento de produtos foi simplificada e racionalizada, agregando eficiência e eficácia ao mesmo: desde a elaboração preliminar do roteiro de fabricação no SAP; passando pela geração do seu diagrama do fluxo de processo (a partir da mesma base do roteiro de fabricação); estruturando o novo FMEA (a partir da seleção das operações do diagrama de fluxo de processo na árvore de processos do IQ-FMEA) gerando o relatório preliminar do novo FMEA.

Vale ressaltar que a empresa onde a pesquisa foi conduzida trata-se da subsidiária de uma multinacional alemã de grande porte, e por isso, dispõe de softwares de gestão como o SAP e IQ-FMEA. No entanto, o método proposto por esta pesquisa não se limita a estes softwares, podendo ser reproduzido com sistemas mais simples ou planilha do Microsoft Excel, por exemplo, desde que sejam seguidos os demais passos aqui propostos, bem como haja certo grau de maturidade da empresa e seus gestores, devido a sua complexidade e dispêndio de muitas horas da equipe para colocar em pleno funcionamento o método proposto.

Depois de gerado o relatório preliminar do FMEA, apenas duas reuniões de uma hora e meia cada passam a ser necessárias para a conclusão e análise crítica do novo produto e correção de alguma ação caso a equipe multifuncional julgue necessário, atingindo assim um ganho de produtividade da mão de obra de 75% do tempo, consequentemente assim, reduzindo os custos de desenvolvimento. Outro benefício importante identificado foi a correta utilização do FMEA como uma ferramenta de predição de falhas potenciais e que passou a ser utilizada como dado de entrada para a análise de falhas dos relatórios de 8D.

Outro ganho adicional no quesito qualidade para todos os produtos é que todos passaram a ser avaliados severamente, ou seja, pelo item mais crítico por processo de fabricação. Outro problema também sanado diz respeito aos produtos que ainda não tinham o FMEA e até então eram necessários solicitações de desvios aos clientes, principalmente para efeito de auditorias.

Com os resultados obtidos, é possível afirmar que os objetivos estabelecidos pela pesquisa foram atingidos. A aplicabilidade do método na empresa pesquisada sugere que o modelo aqui proposto possa ser generalizado para aplicação em outras empresas já que sua ênfase recai nos processos de fabricação, não se restringindo a um tipo específico de produto. Nesse sentido, pesquisas futuras poderiam ser conduzidas de modo a testar tal reprodutibilidade do método incluindo sua elaboração em empresas de tamanhos variados e com ferramentas de suporte mais simples que o SAP e o IQ-FMEA.

ALMEIDA, M.A.P. Proposição de método e implantação do FMEA: Um Estudo de Caso em uma indústria do setor automotivo. Dissertação de Mestrado em Engenharia de Produção 2014, 110 f. Universidade Federal de São Carlos, 2014.

AUTOMOTIVE INDUSTRY ACTION GROUP (AIAG). Potential failure mode and effects analysis (FMEA): reference manual. 4th. ed. Southfield: [AIAG], 2008

BOWLES, J. B.; PELÁEZ, C. Fuzzy logic priorization of failure in a system failure mode, effects and criticality analysis. Reliability Engineering and System Safety, Amsterdam, v. 50, n. 2, p. 203-213, 1995.

BRAZ, M. A. Ferramentas e gráficos básicos. In:______. Seis Sigma:estratégia gerencial para a melhoria de processos, produtos e serviços.São Paulo: Atlas, 2002.

CHANG, C.-L.; LIU, P.-H.; WEI, C.-C. Failure mode and effects analysis using grey theory. Integrated Manufacturing Systems, Bingley, p. 211-216, 2001.

COUGHLAN, P.; COGHLAN, D. Action research. Action research for operation management. International Journal of Operations & Production Management,Bingley, v. 22, p. 220-240, 2002.

ELMQVIST, J.; NADJM-TEHRANI, S. Tool support for incremental failure mode and effects analysis of component-based systems. Design, Automation and Test in Europe, New York, p. 921-927, 2008.

ESTORILIO, C.; POSSO, R. Redução das irregularidades identificadas na aplicação do FMEA de processo: um estudo em produtos estampados. Produção Online, Florianópolis, v. 11, n. 4,p. 995-1027, 2011.

FERREIRA, H.; TOLEDO, J. Metodologias e ferramentas de suporte a gestão do processo de desenvolvimento de produto na indústria brasileira de autopeças. Florianópolis: UFSC, 2001. v. 3.

GIL, A. C. Como elaborar projetos de pesquisa. São Paulo: Atlas, 2002.

JURAN, J. A qualidade desde o projeto.São Paulo: Cengage Learning, 2009.

LAURENTI, R. Sistematização de problemas e práticas da análise de falhas potenciais no processo de desenvolvimento de produtos. 2010. 180 f. Dissertação (Mestrado em Engenharia de Produção) - Escola de Engenharia de São Carlos da Universidade de São Paulo, São Carlos, 2010.

LEE, B. H. Using FMEA models and ontologies to build diagnostic models. Artificial Intelligence for Engineering Design, Analysis and Manufacturing, London, p. 281-293, 2001.

LIU, H.-C.; LIU, L.; BIAN, Q.-H.; LIN, Q.-L.; DONG, N.; XU, P.-C. Failure mode and effects analysis using fuzzy evidential reasoning approach and grey theory. Expert Systems with Applications,Elmsford, p. 4403-4415, 2010.

MIGUEL, P. A. C. Qualidade: enfoques e ferramentas. São Paulo: Artliber, 2006.

MONTGOMERY, T. A.; PUGH, D. R.; LEEDHAM, S. T.; TWITCHETT, S. R. FMEA automation for the complete design process. In: ANNUAL RELIABILITY AND MAINTAINABILITY SYMPOSIUM, 1996, Las Vegas, Proceedings… Las Vegas: IEEE, 1996. p. 30-36

NEPAL, B. P.; YADAV, O. P.; MONPLAISIR, L.; MURAT, A. A framework for capturing and analysing the failures due to system / component interactions. Quality and Reliability Engineering International, Malden, p. 265-289, 2008.

POSSO, R. K. Análise dos fatores de influência na aplicação do "FMEA de Processo" em produtos estampados e sugestão de melhoria. 2007. 119 f. Dissertação (Mestrado em Engenaria Mecânica) - Universidade Tecnológica Federal do Paraná,Curitiba, 2007.

PRICE, C. J. Efortless incremental design FMEA. In: ANNUAL RELIABILITY AND MAINTAINABILITY SYMPOSIUM, 1996, Las Vegas, Proceedings… Las Vegas: IEEE, 1996. p. 43-47.

PRICE, C.; TAYLOR, N. Automated multiple failure FMEA. Reliability Engineering and System Safety, Amsterdam, p. 1-10, 2002.

SAP, Help Portal. Disponível em <http://help.sap.com>. Acesso em 15 Julho 2014.

STAMATIS, D. Failure mode and effect analysis: FMEA from theory to execution.2nd ed. Milwaukee: ASQ, 2003.

THIOLLENT, M. Metodologia da pesquisa-ação.São Paulo: Cortez, 2002.

TUMER, I. Y.; STONE, R. B.; BELL, D. G. Requirements for a failure mode taxonomy for use in conceptual design.In: INTERNATIONAL CONFERENCE ON ENGINEERING DESIGN, 14., 2003, Stockholm, Proceedings…Stockholm: Design Society, 2003.

WANG, Y.-M.; CHIN, K.-S.; POON, G. K. K.; YANG, J.-B.Risk evaluation in failure mode and effects analysis using fuzzy weighted geometric mean. Expert Systems with Applications, Elmsford, p. 1195-1207, 2009.

WIRTH, R.; BERTHOLD, B.; KRAMER, A.; PETER, G.Knowledge-based support of system analysis for the analysis of failure modes and effects. Engineering Applications of Artificial Intelligence, Swansea, v. 9, n. 3, p. 219-229, 1996.

1. Email: patrisal@dep.ufscar.br