HOME | ÍNDICE POR TÍTULO | NORMAS PUBLICACIÓN

HOME | ÍNDICE POR TÍTULO | NORMAS PUBLICACIÓN Espacios. Vol. 37 (Nº 07) Año 2016. Pág. 2

Wallace Nóbrega LOPO 1; Edgar Augusto LANZER 2

Recibido: 21/10/15 • Aprobado: 02/02/16

2. Processo de formação do fio

4. Análises realizadas nos fios e resultados obtidos.

RESUMO: Na indústria têxtil encontra-se o processo de fiação que para um bom desempenho requer a definição de alguns, indicadores de qualidade por meio de análises laboratoriais, passado pela escolha do processo mais adequado à finalidade desejada. O objetivo desse artigo foi o estudo da utilização do passador, no processo de fiação no sistema open end a rotor, se este é viável ou não, no que se refere à qualidade final do produto. Retirando-se o passador do processo e produzindo o fio, analisaram-se os resultados dos valores de coeficientes de variação (CV%) de vários itens bem como no fio. Nos resultados, pode-se verificar a diminuição da variação em todos os parâmetros e a diminuição da quantidade de defeito, o que confirma a necessidade de utilizar essa máquina no processo. PALAVRAS-CHAVE: Processo open end; Passador; Algodão; Têxtil; Fiação. |

ABSTRACT: In the textile industry is the spinning process that for optimal performance requires the definition of some quality indicators through laboratory analysis, issued by choosing the most appropriate to the desired objective process. The objective of this article was to study the use of the dowel in the spinning process the open end of the rotor system if it is feasible or not in regard to final product quality. Removing the dowel of the process and producing the yarn, analyzed results coefficients of variation values (CV%) and various items in the yarn. In the results, it can be seen the reduction of variation in all parameters and reducing the amount of defects, which confirms the need to use this machine in the process. KEY WORDS: Process open end; Draw frame; Cotton, Textile; Spinning. |

No setor têxtil encontram-se diversos processos e entre eles está o sistema formador de fios, que utiliza fibras têxteis classificadas como naturais e químicas; as naturais, no caso específico do algodão, apresentam diferentes características físicas entre si e essas diferenças se acentuam devido a vários fatores, de uma safra a outra. Diante das diferentes fibras, encontram-se grandes variações e por meio de análises é possível conhecer as características físicas, que são fundamentais para que o gerenciamento da matéria prima garanta o bom desempenho da fiação, atendendo a expectativa dos consumidores nos processos seguintes.

Com essas variações entre as matérias primas, para a formação de fios, se faz necessário desenvolver um processo específico para o produto em estudo, fios de fibras descontinuas de origem natural ou química. Para isso, várias etapas devem ser seguidas para esse desenvolvimento do produto e corroborando com Rozelfeld et al. (2006) onde este afirma que o processo de desenvolvimento de produto consiste em um conjunto de atividades por meio das quais se busca chegar às especificações de um produto e de seu processo de produção.

Segundo Lobo, Limeira e Marques (2014) pode se entender que, na Indústria Têxtil encontramos uma sequência de transformações no substrato, iniciando na fiação e tornando-se o produto mais importante subsequentemente. Os fios podem ser destinados para linhas de costura e bordados, recebendo um acabamento especial, ou destinados para a tecelagem plana e malharia, nesse caso com características de acordo com a necessidade do processo. No seu entrelaçamento formam-se em teares planos os tecidos, e em teares circulares as malhas. Depois de aplicados os acabamentos desejados, destinam-se ao consumidor com as mais diversas aplicabilidades.

Entre os diversos tipos de fibras têxteis existentes, cerca de três quartos da população mundial utiliza o algodão no vestuário, portanto, é a fibra mais utilizada no mundo (CHATAIGNIER, 2006), isso se deve ao conforto e toque agradável que as roupas de algodão proporcionam e o Brasil ocupa a 5ª posição entre os maiores produtores mundiais de têxteis (SABRA, 2014).

Para estudar o processo de fabricação de fios, para depois avaliar as possíveis alterações, visando melhor à qualidade do produto final e/ou diminuir seus custos de produção, se faz necessário primeiramente entender o que é um processo produtivo. Vários autores definem processo de diversas maneiras, dependendo da escola a qual pertence cada um deles.

Uma das principais tendências ao se definir um processo, se refere como principal objetivo o cliente final, consumidor do produto. Dentre eles estão Smith & Fingar (2003) reforçam a relação de processos com a coordenação do trabalho e definem processos como "um conjunto de atividades colaborativas e transacionais coordenadas dinâmica e completamente para entregar valor para o consumidor. Já Zarifian (1999), que define processo como uma corporação de atividades e recursos distintos voltados à realização de um objetivo global, orientado para o cliente final, que é comum ao processo e ao produto/serviço.

Para os autores da reengenharia, Hammer e Champy (1994), estes definiram processos como um conjunto de atividades que juntas, produzem um resultado de valor para o consumidor. Essa simples definição, deixa aberto o caminho para explorar todas as possíveis variáveis, dentro de uma linha de produção, para ser considerada parte integrando do processo, até mesmo tomadas de decisão visando obter resultados, a priori intermediários, mas que objetivam uma determinada característica ao produto final e como consequência, ao cliente.

Já Netto (2006) deixa espaço mais amplo, ao definir um processo empresarial como simplesmente o modo como uma organização realiza seu trabalho; série de atividades que executam para atingir um dado cliente sejam interno ou externo. Diante disso, podemos concluir que o cliente interno para ser um dos componentes do processo a ser beneficiado, com atitudes de tomadas de decisão, quer seja para melhora sua performance ou a qualidade do seu trabalho.

Outra tendência ao se definir processos, se atém mais as atividades internas, como Nagel & Rosemann (1996) dentre algumas de suas considerações sobre várias definições sobre processos afirmam que, um processo é bastante em si, ou seja, envolve a realização de um conjunto completo de atividades, através de uma ordenação lógica (em paralelo e/ou em série) e temporal de atividades que são executadas para transformar um objeto de negócio.

Para Davenport (2000), um processo é uma ordenação específica de atividades de trabalho através do tempo e do espaço, como um início, um fim e um conjunto claramente definidos de entradas e saídas: uma estrutura para a ação. E finalmente, Paim (2009) sintetiza as definições de processos, propostas no livro Gestão de Processos - pensar, agir e aprender, como sendo, dividindo em processos finalísticos, gerenciais e de suporte. Ele afirma que se forem finalísticos, os resultados gerados são produto(s) serviço(s) para os clientes da organização; agora, se forem processos gerenciais, promovem o funcionamento da organização de seus processos e se forem processos de suporte prestam apoio aos demais processos da organização.

A intenção é corroborar como os autores que defendem as etapas de um processo, como parte importante da definição do mesmo, objeto do qual esse artigo visa estudar a influência de uma das etapas de um processo de fiação de algodão no sistema open end, na variação dos parâmetros de qualidade do produto final, o fio. Conforme Yang e Wang (2008), o sistema Open End tem sido adotado em todo o mundo na indústria têxtil; suas principais vantagens sobre a fiação convencinal são os altos volumes de produçao de fios, redução dos custos de produção, aumento do título e melhor uniformidade dos fios. Diante disso, a decidão de estudar a respeito desse proceso de produção de fios têxteis.

O fio é produzido a partir de uma fibra têxtil de diferentes origens; de acordo com Pezzolo (2007):

A fiação pode ser definida também como o processo final que transforma as fibras naturais, químicas ou suas misturas em fios. Com exceção da seda, todas as fibras naturais possuem comprimentos limitados e definidos. Pela fiação, essas fibras são transformadas em um fio contínuo, coeso e maleável.

Ou seja, a fiação consiste em transformar uma fibra têxtil em fio com massa por unidade e comprimento definido, onde "o processo de fiação paraleliza as fibras utilizando diversas passagens de estiramentos e torcidas de modo a prenderem-se umas nas outras por atrito" (CHEREM, 2004). Durante o processo, o fio de algodão é torcido em torno de seu eixo. Ribeiro (1984) corrobora com Cherem ao afirmar que "essas voltas são aplicadas ao fio com a finalidade de evitar que as fibras possam soltar-se uma das outras", e, portanto, a torção dá a resistência ao fio por meio da compressão das fibras e do aumento do atrito entre as mesmas (ARAÚJO e CASTRO, 1986).

De acordo com Lobo, Limeira e Marques (2014) no setor da fiação, encontramos diversos sistemas formadores de fios e podemos classificar os principais como sistema de fios penteados; sistema de fios cardados convencionais e sistema de fios cardados a rotor ou Open End (OE). A seguir será descrito, resumidamente, o sistema para fios Open End, onde passa o produto estudado no artigo.

Segundo Araujo e Castro (1986) a linha de abertura tem como finalidade abrir, limpar, misturar e uniformizar a massa de fibras. Podemos dizer que nessa etapa as fibras em forma de flocos são transportadas por tubulações para a operação seguinte. Como as fibras são naturais, estas possuem impurezas e sujeiras e com isso, o maquinário para esse tipo de material precisa ser afustado para eliminá-las ao máximo, mas sem prejudicar a qualidade das fibras. A seguir a carda, que conforme Lobo, Limeira e Marques (2014), têm como finalidade de terminar de limpar do material, cardar (separar as fibras quase que individualmente, iniciando o processo de paralelização das mesmas) e estirar (afinar o produto). As fibras seguem para o próximo processo, em forma de mecha ou fita, o passador.

O passador, de acordo com Garcia (1997), tem como objetivo uniformizar o peso por unidade de comprimento (a partir de regulagem das velocidades do trem de estiragem), estirar (afinar o produto), paralelizar as fibras, reduzir os ganchos formados na linha de abertura e carda e homogeneizar o material (a partir de dublagem das fitas das cardas). As fibras, agora em forma de fita, passam para a etapa final o filatório Open End, que conforme Lobo, Limeira e Marques (2014), têm a finalidade abrir essa fita, agrupar novamente, estirar para dar o título final ao fio e torcer as fibras, de acordo com o destino a ser dado ao mesmo. Finalmente o fio está pronto para ser utilizado para as mais variadas finalidades, como para malharia, tecelagem plana, linha de costura, etc.

Esse tipo de equipamento tem uma das maiores tecnologias do setor têxtil, pela sua complexidade de funcionamento, ajustes e exigir grandes velocidades. De acordo com Yang, Xue e Wang, (2009):

As fibras são alimentadas para os rolos de alimentação por meio de um dispositivo de tensão e um guia adequado; em seguida, move-se em frente através do tubo guia e são arrastadas para o rotor por meio de sucção. No rotor, as fibras são agrupadas pela força centrífuga para formar o fio composto, o qual é puxado através do funil de saída e, finalmente enrolado no rolo de recolhimento.

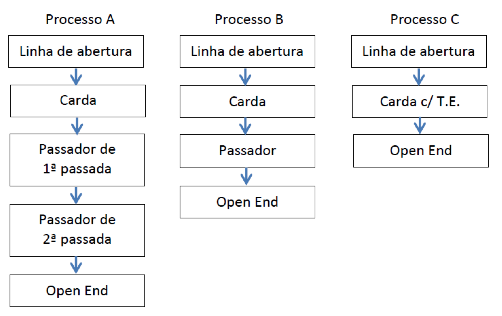

O fluxo de produção consiste em várias etapas, conforme se observa, porém ao longo do tempo, ele variou, pois, já possuiu as etapas de Linha de abertura, Carda, Passador de 1ª passada, Passador de 2ª passada e por último, o Filatório Open End. Com o passar dos tempos, devido aos avanços tecnológicos das máquinas de fiação, dentre elas a carda com o aumento da área de cardagem e novos modelos de guarnições, proporcionou uma maior eficiência, com aumento de produção e o passador que recebeu novas geometrias do trem de estiragem, possibilitando aumento de velocidade de saída, sem perder eficiência e eficácia no trabalho.

Já o filatório Open End pode aumentar seu volume de produção, já que o material pode chegar a essa etapa, em melhores condições de homogeneidade, paralelização das fibras e menor quantidade de irregularidades que ocasionavam ruptura dos fusos. O tamanho desse maquinário foi aumentado consideravelmente, podendo hoje existir filatórios com até 600 fusos e eficiência chegando à casa dos 100 % por determinados períodos de tempo; com tudo isso, o fluxo produtivo pode ser diminuído, a ponto de deixar de utilizar alguns equipamentos, sem perder com isso, qualidade, eficiência e volumes de produção, conforme podemos observar na figura abaixo:

Figura - Processos de fiação Open End

fonte: adaptado de Lobo, Limeira e Marques (2014)

No fluxo mais antigo (Processo A) a necessidade de se utilizar dois passadores, se fazia, devido ao menor poder de abertura e limpeza da linha de abertura, da menor eficiência de cardagem e da maior sensibilidade dos filatórios open end, quando a tipo de preparação que o material tinha, ao chegar nesse ponto do processo. Com esse avanço tecnológico e um selecionamento mais rigoroso da matéria prima, se eliminou a necessidade do segundo passador na linha (Processo B) e em alguns casos, como os das cardas com trem de estiragem na saída (cardas c/ T.E.), do próprio passador (Processo C).

O passador de 2ª passagem este praticamente tinha as mesmas funções da etapa anterior, mas, necessário para o melhoramento da eficiência e qualidade no filatório Open End, já que se fazia necessária, para poder por exemplo, reduzir ao máximo os ganchos das fibras, as irregularidades advindas da abertura e cardagem, devido as ineficiências das etapas anteriores da época, já citadas anteriormente.

A natureza desse estudo é a da pesquisa aplica, amparada na efetivação da pesquisa ação, já que nosso trabalho tem como objetivo comparar as variações nos resultados de dois diferentes processos de produção, para um mesmo produto. Para isso, a justifica-se essa escolha devido à existência das seguintes prerrogativas: a necessidade da participação direta dos componentes interessados no assunto; que irá permita a produção e o uso do conhecimento de maneira simultânea no trabalho de campo; deverá ocorrer uma alteração no processo produtivo da empresa; e terá na origem, a resolução de um problema organizacional. Levando-se em consideração todas essas premissas, a pesquisa ação foi efetivada como a metodologia que se enquadra melhor nesse estudo, corroborando com Thiollent (1998) que disse que pesquisa ação consiste essencialmente em acoplar pesquisa e ação em um processo no qual os atores implicados participam, junto com os pesquisadores, identificando problemas coletivos, buscando e experimentando soluções em situação real.

Realizou-se pesquisa de campo em uma empresa do ramo têxtil no segmento de serviços de fabricação de fios 100% algodão, destinados a malharia circular, de título Ne 30/1 (Number English) OE (Open End), na região e Brusque/SC. A mesma não compra a matéria prima, o algodão em pluma; no caso, esta apenas presta serviços de fabricação de fios e controla a característica do algodão que entra, exigindo um mínimo de qualidade, baseado no chamado a índice de fiabilidade Count Strength Product – CSP. Segundo aFundação Blumenauense de estudos Têxteis - FBET (2013):

O CSP é uma característica da resistência dos fios, em especial de fios a rotor, open end que depende essencialmente da tenacidade das fibras individuais. Por meio de uma fórmula de correlação múltipla podem-se obter conclusões sobre a resistência máxima desejada do produto final, ou seja, o fio em meada. O conceito CSP vem do parâmetro americano de resistência do fio que tem como base a verificação da resistência em meada.

A empresa em questão utiliza o Processo B na fabricação dos fios, com a utilização de um passador entre a carda e o filatório open end. Nossa proposta de trabalho é realizar um experimento, com a realização de testes utilizando uma pesquisa operacional, não utilizando o passador, ou seja, o produto vai de cada uma das seis cardas do processo, direto para o filatório e compararmos os coeficientes de variação (CV%) do título Ne, massa, pilosidade, resistência e alongamento, torção e coeficiente de atrito, bem como a alteração na quantidade de defeitos como pontos grossos, pontos finos e neps entre cada um dos seis fios fabricados sem a utilização do passador, com o fio que é produzido normalmente pela empresa, ou seja, utilizando a máquina passador. Como é preciso ter todas as variáveis que podem influenciar os resultados controlados, todas as amostras foram feitas no mesmo fuso do filatório, para que as regulagens e configurações da máquina sejas as mesmas para todas as amostras do estudo.

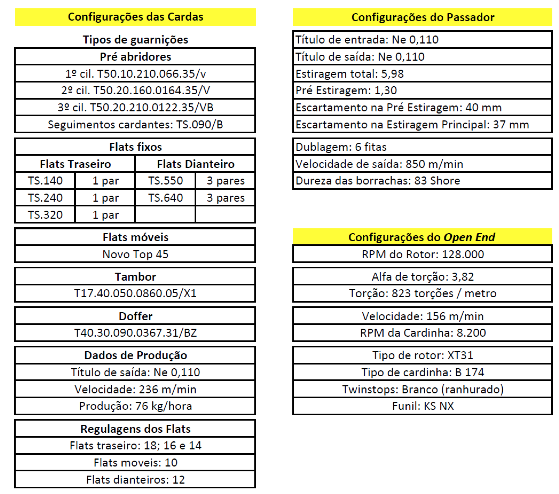

Com isso, existirão sete ensaios a serem analisadas; seis delas enumeradas de amostras 1 até 6 serão os fios produzidos sem a utilização do passador e de cada uma das seis cardas existentes no processo, respectivamente; e um ensaio, denominado amostra 7, que é do fio fabricado com a utilização do passador, conforme já é feito costumeiramente pela empresa. Para isso, foi escolhido um determinado momento, onde a produção estava em pleno funcionamento e a matéria prima em volume o suficiente para realização dos testes, sem a troca da mesma durante os experimentos. O algodão que estava em andamento, tinha o valor médio de Count Strength Product – CSP de 2.243,75. Já os equipamentos que fizeram parte dos testes, estavam com as seguintes regulagens e configurações, conforme os quadros abaixo:

Quadro - Configurações do processo.

fonte : o autor

Esses dados servem como parâmetros para futuros testes ou troca de informações para novos estudos a respeito do processo de fabricação de fios 100% algodão, no sistema Open End a rotor. Qualquer alteração em algum desses dados, pode significar uma mudança nos resultados dos valores de variação nos testes realizados, daí a sua importância como informativo, nesse artigo. É se suma importância que os parâmetros utilizados sejam levados em consideração, pois, as variáveis do processo, podem ser desde a matéria prima, como regulagens e configurações do maquinário, além de influências atmosféricas, que no nosso caso, estavam 65% de umidade relativa e com 25 ºC de temperatura, durante todo o ensaio realizado.

Após a realização dos testes as amostras dos fios produzidos, com e sem a utilização do passador, foram levadas para realização de testes laboratoriais, onde foram realizados os seguintes ensaios:

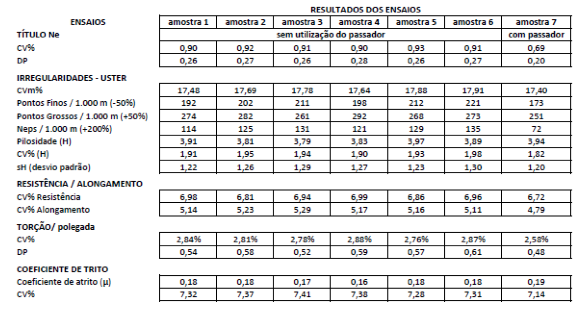

Analisamos os coeficientes de variação e os desvios padrões, no que se refere ao título inglês, ao CVm, a pilosidade, a resistência e alongamento, e a torção já que, o intuito do estudo não verificar a qualidade do produto final, existente hoje, com a análise dos resultados dos ensaios realizados, mas sim, na variação desses resultados com a interferência da alteração do processo no mesmo, proposta pelo trabalho. Quanto aos dados de defeitos, pontos grossos e finos e a quantidade de neps, estes serão comparados os resultados em valores absolutos. Os resultados dessas variações estão na tabela abaixo:

Tabela - Resultados dos testes laboratoriais.

fonte: o autor

Conforme se pode observar, com a utilização do passador no processo produtivo, as variações dos resultados diminuíram em todos os itens estudados. Isso a princípio é um bom sinal, que comprovaria a necessidade primordial para a utilização dessa máquina no processo, porém, é preciso analisar cada item individualmente para verificar a real vantagem.

Nos casos do título Ne, essa variação pode contribuir para o projeto de construção da malha, já que o resultado final desse artigo deverá corresponder com o esperado, em termos de gramatura e estabilidade dimensional. A irregularidade de massa, por unidade de comprimento CVm, interfere na aparência visual final do produto, dependendo da cor a ser aplicada; com uma variação menor, melhor essa aparência.

A pilosidade, apesar de ser uma característica que pode diminuir a vida útil da malha, no que se refere ao aspecto visual, é importante para contribui com o toque desse produto final; o pelo no fio, acrescenta uma sensação de macie da malha, daí a necessidade de existir no fio. Os filatórios Open End, o funil de saída do fio do rotor da máquina, acrescentam essa caraterística e por conta disso, é escolhido o seu tipo, quando a produção é de fios para malharia circular. O excesso de pelo no fio é prejudicial, mas sua ausência não pode ser aceita, pelas razões já descritas. Nesse quesito, as variações encontradas não foram significativas, a ponto de afirmar que a não utilização do passador é um fator determinando para esse quesito.

A resistência e alongamento, de modo geral nos fios nacionais, são menores que na maioria dos fios, segundo a Estatística Uster; isso se dá pelo fato da nossa fibra de algodão, ser considerada como tento um comprimento de médio a curto, em se comparando com algodões de outras regiões do mundo. Devido a isso, os resultados de resistência e alongamentos, são influenciados por essa característica dessa fibra têxtil. A menor variação, nesses dois quesitos, não é um fator determinante para a melhora ou piora desses resultados.

A torção do fio é aplicada visando o destino ao qual o fio irá ter no nosso caso um tecimento num tear circular para fabricação de artigos de malha, mas, também visando um bom andamento do filatório, proporcionando uma menor ruptura do fio no mesmo. Em suma, a definição da quantidade torções por unidade de comprimento de fio, precisa ser ideal para o tecimento e suficiente para trabalhar bem na fiação e sua variação precisa ser baixa, mas, não que isso vá interferir nesses resultados.

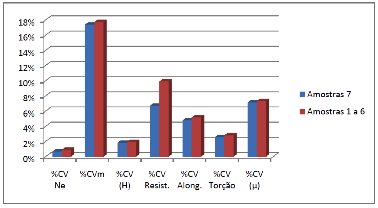

No quesito coeficiente de atrito, este tem sua maior influência no modo como o lubrificante (parafina) é aplicado ao fio, no filatório Open End. A pressão com a qual a mesma é aplicada, interfere no resultado final do atrito que este sobre, em contato com as partes metálicas do tear de malha, guia fio, agulha e platina; porém, a superfície do fio contribui para essa aplicação, pois, se sua variação for muito alta (de CVm pontos grosso, finos, neps e pilosidade), pode prejudicar a aderência da parafina. Ou seja, as variações nesses quesitos, podem influenciar no atrito do fio, mas, não são fatores determinantes. Para melhor demonstrar essas diferenças de variações, nos resultados finais do produto, abaixo está o gráfico 1, como o comparativo entre todos esses itens estudados até aqui. Foi feita uma média aritmética entre os %CV das amostras de 1 a 6, para poder comparar com os da amostra 7.

Gráfico 1 - Comparativo entre os %CV

fonte: o autor

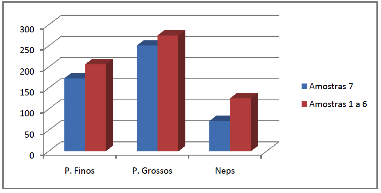

A quantidade de defeitos no fio, como pontos grossos e finos e neps, é de vital importância para o produto, pois, interfere no andamento do tear, já que a quantidade de pontos grossos ocasiona furos na malha, com a quebra de agulha do tear e como conseqüência, defeito do artigo e parada do equipamento de tecimento. Já no caso dos pontos finos, estes podem não interferir no tecimento, mas, dependendo do processo de beneficiamento da malha, este pode acabar rompendo esses pontos. Quanto aos neps, esses têm sua origem no próprio algodão e por uma deficiência do processo de cardagem, mas, com a utilização do passador, esse tipo de ocorrência pode ser eliminado nessa máquina, já que o processo de estiragem elimina os chamados ganchos nas fibras e junto, os neps. A seguir é apresentado o gráfico 2, onde se faz o comparativo em as quantidades de defeitos medidos nas amostras de 1 a 6, também através de uma média, com os da amostra 7.

Gráfico 2 - Comparativo entre as quantidades de defeitos

fonte: o autor

Ou ponto que foi observado, está relacionado com a eficiência da máquina Open End, em se comparando os produtos que foram utilizados no processo. Quando foi fiado o produto que teve o passado como parte integrante do processo produtivo, a eficiência do fuso em questão foi de 98,7%; ao passo que, quando o material foi o que não utilizou o passador, esta eficiência média entre as seis amostras, foi de 97,1%. A quantidade de paradas do fuso, devido a rupturas do fio durante o processo, foi medida e comparada entre os casos e resultou no seguinte comparativo: Durante a amostra 7, a quantidade de rupturas por mil fusos por hora, ou seja, se o filatório tivesse 1.000 fusos, durante o período de uma hora, pararia 121 vezes; ao passo que, com as amostras de 1 a 6, em média, esse valor foi de 235 rupturas/1.000 fusos/hora. Com tudo isso, é possível afirmar que ocorreu uma perda de 1,6% de eficiência nessa máquina; um resultado significativamente para o processo, como um todo.

Conforme o objetivo, concluiu-se que o processo de fabricação de fio 100% algodão, no sistema open end a rotor, tem como influência para o resultado de qualidade e eficiência da produção, o passador como parte integrante do processo. Observando os resultados obtidos, isso fica comprovado do ponto de vista técnico, já que a diminuição de variações, sempre corrobora com a qualidade do produto e também com a eficiência do processo.

É preciso analisar os resultados individulamente, pois, conforme verificamos, no caso da pilosidade é um bom exemplo disso, já que o fator determinante para esse item, é o filatório e em menor proporção, o restante do processo. O mesmo ocorre com o coeficiente de atrito e com a torção, cuja influência do passador pode ser considerada discreta no resultado final desse quesito. A torção é outro item, cuja influência do passador é minimizado, já que o produto final, que é tecido com pouco esforço de tração, sua variação não é de fundamental importância para o resultado de eficiência do tear de malha.

Já nos casos dos defeitos do fio, como pontos grossos, finos e neps, esses tem influência com a utilização do passador no processo, no que se refere aos resultados finais. O mesmo pode ser observado no que se refere a variação de massa, para efeito visual do produto final. Nesses itens, a não utilização desse equipamento, é fator determinante para os resultados finais do produto e sem o mesmo, o produto fica comprometido no item que se refere a qualidade.

Outro fator a ser considerado é que, esse tipo de equipamento é o que consome a menor quantidade de energia elétrica de toda a fiação, além disso, seu funcionamento não querer grandes conhecimentos tecnológicos por parte do operador e em muitos casos, dependendo da quantidade de cardas e de passadores do fluxo, o mesmo funcionário poder aperacionalizar essas máquinas; além de ser a máquina com o menor custo de aquisição, dentre todo o equipamento da fiação.

Finalmente, com a demonstração da perda de eficiência, fica comprovado que o passador é impotante no processo produtivo, pois, apesar de alguns resultados de variação de certos itens não terem a mesma significância em relação a outros, não tem como despresar sua importância, já que, sua não utilização no processo vai influenciar nos outros quesitos de qualidade, quanto a sua variação e estes fatores de influência no resultado final do produto e de produtividade na cadeia.

ARAÚJO, Mário de; CASTRO, E. M. de Melo e (1987). Manual de Engenharia Têxtil. v1. Lisboa; Fundação Calouste Gulbenkian.

CHANTAIGNIER, G. (2006). Fio a fio: tecidos, moda e linguagem. São Paulo; Estação das Letras Editora.

CHEREM, L. F. C. (2004). Um modelo para a predição da alteração dimensional em tecidos e malha em algodão. Tese (Doutorado em Engenharia de Produção) – Universidade Federal de Santa Catarina, Florianópolis.

DAVENPORT, T. (2000). Mission critical: realizing the promise of enterprise systems. Boston; Harvard Business School Press.

FBET. Análise de algodão. Interpretação dos resultados. Disponível em: http://www.fbet.com.br/. Acesso em: 20 de maio de 2015.

GARCIA, S. J. (1996). Tecnologia do passador. Rio de Janeiro; Cetiqt/Senai.

HAMMER, M.; CHAMPY, J. (1994). Reengenharia: revolucionando a empresa em função dos clientes, da concorrência e das grandes mudanças da gerência. Rio de janeiro; Campus.

LOBO, R. N.; LIMEIRA, E. T. N. P.; MARQUES, R. do N. (2014). Fundamentos da tecnologia têxtil: da concepção da fibra ao processo de estamparia. São Paulo; Érica.

NAGEL, C.; ROSEMANN, M. (1999). Process engineering. Curso de pós-graduação à distância. Queensland (AU); Queensland University of Technology.

NETTO, C. (2006). Definindo gestão por processos: característica, vantagens, desvantagens. In: LAURINDO. F.: ROTONDARO, R. (Org.) Gestão integrada de processos e da tecnologia de informação. São Paulo; Atlas.

PAIN, R.; et al. (2009). Gestão de Processo: pensar, agir e aprender. Porto Alegre; Bookman, 2009.

PEZZOLO, D. B. Tecidos: histórias, tramas, tipos e usos. São Paulo; Editora SENAC.

RIBEIRO, L. G. (1984). Introdução a Tecnologia Têxtil. v2, Rio de Janeiro; SENAI CETIQT.

ROSENFELD, H.; et al. (2006). Gestão de Desenvolvimento de produtos - uma referencia para a melhoria do processo. São Paulo; Saraiva.

SABRÁ, F. (2014). Modelagem: Tecnologia em produção de vestuário. São Paulo; Estação das Letras e Cores.

SMITH, H.; FINGAR, P. (2003). Business Process Management: the third wave. Florida; Meghan-Kiffer.

THIOLLENT, M. (1998). Metodologia de pesquisa-ação. São Paulo; Cortez.

YANG, R. H.; WANG, S. Y. (2008). A Linear Dynamic Model for Rotor-Spun Composite Yarn Spinning Process. Philadelphia; IOP Science.

YANG, R. H.; XUE, Y.; WANG, S. Y. (2009). A nonlinear dynamic model for a rotor-spun composite yarn spinning process. Glasgow;Ensevier.

ZARIFIAN, P. (1999). Objectif compétence. Paris; Liaisons.

1. Mestrando do Programa de Mestrado Profissional em Engenharia de Produção, Centro Universitério Tupy – UniSociesc, Joinville, Brasil, e-mail: w.lopo@uol.com.br;

2. Doutor, pesquisador e professor do Programa de Mestrado Profissional em Engenharia de Produção, Centro Universitério Tupy – UniSociesc, Joinville, Brasil, e-mail: edgar.lanzer@sociesc.org.br;