HOME | ÍNDICE POR TÍTULO | NORMAS PUBLICACIÓN

HOME | ÍNDICE POR TÍTULO | NORMAS PUBLICACIÓN Espacios. Vol. 37 (Nº 06) Año 2016. Pág. 2

Jonhatan Magno Norte da SILVA 1; Elamara Marama de Araújo VIEIRA 2; Manoel Gerônimo Lino TORRES 3; Ana Nery de Matos COSTA 4; Wilza Karla dos Santos LEITE 5; Ricardo Moreira da SILVA 6

Recibido: 10/10/15 • Aprobado: 13/11/2015

6. Alinhamento entre as bases de PM, ME e GA

RESUMO: A filosofia de produção criada por Henry Ford no início do século XX para a produção do modelo T, a produção em massa (PM), perdurou de forma dominante até o surgimento da manufatura enxuta (ME),que propõe uma série de reduções e eliminações de perdas e desperdícios. Devido ao acréscimo da necessidade de cuidados por parte das empresas com as questões ambientais na demanda dos clientes, ocorre novamente um processo de mudança nos planos de longo prazo nas corporações. Assim, esse trabalho objetiva-se a fazer uma analise comparativa entre o alinhamento PM e ME com a gestão ambiental (GA), verificando quais das duas filosofias de produção melhor atende as novas necessidades de demanda da sociedade. Metodologicamente, se pesquisou cerca de 160 trabalhos que tratavam de PM, ME e GA, e desses se retirou as bases que norteiam tais assuntos, para posteriormente fazer o alinhamento de suas as bases da PM e da ME, a fim de determinar qual dessas se alinha melhor com as bases da GA. Os resultados são apoiados por testes estatísticos como de Mann-Whitney e o de Tukey mostrando que a filosofia de manufatura enxuta é melhor alinhada com as necessidades de cuidados ambientais do que a Produção em Massa, razão pelo qual as empresas devem priorizar práticas de ME, ao invés de PM, no desenvolvimento de planos no longo prazo. |

ABSTRACT: The production philosophy created by Henry Ford in the early twentieth century to the production of the Model T, mass production (MP), lasted from dominant form until the emergence of lean manufacturing (ME), which proposes a series of reductions and eliminations losses and waste. Due to the increase of the need to care for companies with environmental issues in customer demand, there is again a process of change in long-term plans in corporations. Thus, the objective is to work to do a comparative analysis between the PM and ME alignment with environmental management (GA), checking which of the two best production philosophies meet the new demand needs of society. Methodologically, if researched about 160 works that dealt with PM, ME and GA, and these withdrew the bases governing such matters, later to align their bases of PM and ME in order to determine which of these are aligns better with the basics of GA. The results are supported by statistical tests such as Mann-Whitney and Tukey showing that the philosophy of lean manufacturing is better aligned with the needs of environmental care than Mass Production, reason why companies should prioritize ME practices, instead of PM on development plans in the long term. |

Até antes da Segunda Guerra Mundial as empresas que lideravam seus segmentos de mercado trabalhavam sob a ótica introduzida por Henry Ford, ou seja, uma produção massificada e seriada. O padrão mercadológico era caracterizado por uma grande ênfase no produto e em tentativas de encontrar clientes para o que é produzido (MACHADO E MORAES, 2008).

Assim, as empresas buscavam estabilizar o mercado, pois a produção em maior escala, para ser efetiva, requeria dos consumidores a absorção contínua dos produtos que, em massa, saiam da linha de produção (Costa, 2000). Desse modo, a filosofia de produção em massa ficava refém, única e exclusivamente, dos desejos e consumo dos seus clientes.

No entanto após a Segunda Guerra as empresas, quase que de modo geral, perceberam a necessidade de se fabricar em pequenas quantidades de produtos, no entanto com maior variedade. O primeiro país que percebeu isso foi o Japão, que imediatamente ao pós-guerra começou a fabricar maior variedade em menores séries, nascendo assim o Ohnismos (DURAN & BATOCCHIO, 2013). Ohno foi o primeiro a perceber esse novo modelo de manufatura, e como este trabalhava na Toyota, fez com que essa empresa se tornasse o berço da manufatura enxuta, que recebeu o nome de Just-in-time (TAJ, 2008).

Marksberry, Badurdeen, Gregory e Kreafle (2010) afirmam que Sistema Toyota de Produção e produção enxuta é a mesma filosofia de trabalho, sendo o segundo termo mais comumente utilizado no ocidente para referir-se ao modelo de produção proposto pela Toyota, na década de 1970.

Embora a difusão da Produção Enxuta venha contribuindo para melhorias significativas de desempenho em empresas ocidentais, uma análise mais aprofundada permite verificar que ainda prevalece a adoção de técnicas da Produção Enxuta sobre pressupostos fundamentais da Produção em Massa (LIKER e MEIER, 2007; PIORE E SABEL, 1984; CORDEIRO, 2007).

Na literatura, várias são as denominações para manufatura enxuta, assim como vários também são os autores que mostram como a manufatura enxuta pode minimizar os desperdícios na organização, através de um fluxo contínuo, minimização de lead-time do processo e elevação de nível de qualidade (BARTZ, WEISE E RUPPENTHAL, 2013).

No entanto, com a globalização, os clientes demandam não apenas boa qualidade e preço justo, mas também outras características voltadas à reputação das empresas que manufaturam esses bens. Baudin (2011) salienta que as organizações não alcançam a competitividade unicamente através da redução dos seus custos, mas da resposta às variações da demanda.

Para Woolverton e Dimitri (2010), com os avanços especialmente da consciência ambiental da população, as empresas que investem na gestão ambiental podem aumentar seu valor por meio de iniciativas de marketing verde. Há, portanto, um consenso emergente na literatura (Darnall et al., 2008; Iraldo et al, 2009; Crowe e Brennan, 2007; Vachon e Klassen, 2008;. Yang et al, 2010; González-Benito, 2005; Sroufe , 2003), que há resultados positivos correlacionando a adoção de práticas de gestão ambiental com o desempenho das organizações, aferido através de vários indicadores, especialmente em organizações ambientais proativas (JABBOURET AL., 2013).

Crescimento econômico e conservação ambiental já não são considerados contraditórios: para alcançar um não necessariamente deve-se abrir mão do outro (ARAUJO; MACHADO, 2007).

Com base nessas informações idealizou-se esse artigo, com o objetivo de fazer o alinhamento entre a manufatura enxuta e a produção em massa com a gestão ambiental, para com isso, verificar quais das duas filosofias de produção melhor atende as novas necessidades de demanda da sociedade.

Inicialmente, se fez um levantamento de trabalho nas bases de dados Web of Science e Periódicos Capes, utilizando as palavras-chave produção em massa, manufatura enxuta e gestão ambiental em inglês e português. Os artigos foram selecionados pelo alinhamento do título com um dos três temas. Em seguida, dos artigos selecionados pelo título leu-se os resumos. Entre os artigos selecionados após a leitura dos resumos, ainda foram excluídos aqueles que não tinham um texto alinhado com o tema desse artigo.

Dos artigos selecionados retiraram-se bases que sustentam a filosofia de PM e ME, assim como se levantou as bases relacionadas à GA. Cruzaram-se as informações das bases da PM com as bases da GA e da ME com as bases da GA, a fim de verificar qual das filosofias de produção está mais bem alinhada com os princípios da gestão ambiental. O Teste de Mann-Whitney e o teste de Tukey foram utilizados para avaliar quais das bases melhor se alinham com princípios da gestão ambiental. Os testes foram feitos no software R, versão 3.2.1.

A produção em massa nasceu da linha de montagem criada por Henry Ford, oriunda da necessidade de produções elevadas principalmente após o fim da Segunda Guerra Mundial, algo que foi fonte de riqueza para EUA (HU, 2013). Com isso Ford buscou massificar a produção e elevar o volume de produtos manufaturados com base na redução do tempo de fabricação.

Esse movimento de forte demanda é consequência dos aproximadamente trinta anos de Revolução Industrial. Ford é considerado pai dessa filosofia de produção em massa por ter mecanizado a sua linha de montagem, e com isso, iniciado o modelo de produção empurrada em larga escala (LEITE, LIMA, PEREIRA E BARBOSA, 2012).

Desse modo, Ford fabricava sem se preocupar com a geração de estoque, visto que o importante era produzir o máximo possível em um intervalo de tempo especificado. Com isso Ford conseguia reduzir os valores unitários dos carros manufaturados.

Na tabela 1, a seguir, são colocadas de forma resumida as bases da produção em massa, e os autores que as citaram:

Tabela 1 – Bases da filosofia de produção em massa

Cód. |

Característica |

Autor |

(a) |

Altos volumes de produção e redução de custos (economia de escala) |

Duguay, Landry e Pasin (1997); Leite, Lima, Pereira e Barbosa (2012); Costa (2000); Hu (2013); Best (1990) |

(b) |

Redução dos tempos de setup ou preparação da máquina pelo aumento do volume de produção. |

Leite, Lima, Pereira e Barbosa (2012) |

(c) |

Mecanização e intercambiabilidade das máquinas para elevar a produção |

Duguay, Landry e Pasin (1997); Leite, Lima, Pereira e Barbosa (2012); Costa (2000); Duguay, Landry e Pasin (1997); Hu (2013); |

(d) |

Ritmo de produção ditado pela máquina |

Leite, Lima, Pereira e Barbosa (2012) |

(e) |

Pressão por produção e aumento da velocidade em que os materiais são trabalhados |

Hu (2013); Costa (2000);Duguay, Landry e Pasin (1997) |

(f) |

Criação da linha de produção |

Costa (2000); Hu (2013) |

(g) |

Criação do modelo de Administração Científica. |

Hu (2013); Costa (2000) |

(h) |

Fluxo empurrado |

Leite, Lima, Pereira e Barbosa (2012); Machado e Moraes (2008); |

(i) |

Inovação como meio preferido para melhoria dos sistemas |

Duguay, Landry e Pasin (1997) |

(j) |

Pequenas inovações necessitavam de grandes projetos dirigidos apenas por especialistas e gestores |

Duguay, Landry e Pasin (1997); Best (1990); Costa (2000) |

(l) |

Divisão do trabalho e mão de obra limitada apenas a realizar a sua função específica ou especialista |

Duguay, Landry e Pasin (1997); Leite, Lima, Pereira e Barbosa (2012); Cordeiro et al, (2007); Costa (2000) |

(m) |

Presença marcante de supervisão |

Duguay, Landry e Pasin (1997) |

(n) |

Visão de fornecedores como oportunistas, sendo colocados uns contra os outros em busca de melhor oferta e desentrosamento com fornecedores. |

Duguay, Landry e Pasin (1997); Costa (2000) |

(o) |

Complexidade no fluxo de informações e materiais |

Leite, Lima, Pereira e Barbosa (2012) |

(p) |

Inflexibilidade |

Leite, Lima, Pereira e Barbosa (2012) |

(q) |

Desperdícios eram admitidos até certo percentual |

Costa (2000) |

(r) |

Estoque de matéria prima e produtos acabados |

Costa (2000) |

Segundo Womack et al. (1990), McLachlin (1997), Shah e Ward (2007), Li et al. (2005), Browning e Heath (2009), Yang et al. (2011), a manufatura enxuta pode ser definida com um conjunto de práticas com foco na redução de resíduos sem valor agregado das atividades de fabricação de uma empresa.

A manufatura enxuta foi uma alternativa para produzir automóveis da melhor forma possível. Assim, os desafios da manufatura enxuta são apresentados por Domingo (2004) e Dakov e Novkov (2007), a seguir:

- Produção sem defeito: saídas, entradas e processo com alta qualidade, com baixa falha externa e interna;

- Produção rápida: fabricação rápida em termos de lead-time ou tempo de processamento;

- Produção Enxuta: eliminando qualquer tipo de atividade que não agrega valor ou gera resíduo;

- Produção Flexível: capacidade de satisfazer os mais variados requisitos do mercado, assim que a demanda surge;

- Produção favorável ao meio ambiente: processos livres de desperdícios e poluição, bens destinados a preservar o meio ambiente (recicláveis, reprocessáveis, reparáveis, reutilizáveis e biodegradáveis).

No entanto, nenhum desses desafios podem ser superados sem autonomação dos processos. Segundo Elmoselhy (2013) autonomação é um tipo de automação inteligente, ou seja, autorizar as máquinas e dar, as mesmas, inteligência suficiente para reconhecer quando elas estão trabalhando de forma anormal e com isso dar sinais para chamar a atenção humana.

Para Xiaobo e Ohno (2000) a autonomação pode ser livremente interpretado como o controle de defeitos autônomos. Ele suporta o JIT por nunca permitindo unidades defeituosas de um processo anterior possam fluir e interromper um processo posterior (MONDEN, 1993).

Embora existam muitas críticas quanto a sua eficácia nas empresas, de modo geral a manufatura enxuta vem se solidando como a filosofia de produção que as empresas buscam. As críticas nascem a partir do momento que não se observa que manufatura enxuta não se trata de algo pontual, mas sim de um processo dinâmico.

Nessa perspectiva afirmam Dakov e Novkov (2007), que produção enxuta é um ideal a ser perseguido, e não simplesmente um sistema a ser implementado, com destino final certo, mas sim uma busca com ênfase na melhoria contínua.

Por isso, uma gama de ferramentas devem ser incluídas e utilizadas dentro das necessidades de melhoria das empresas e não todas de uma só vez. Exemplo dessas ferramentas que podem ser utilizadas são: o 5S, o pokayoke, o kanban, o kaizen, o TPM, entre outras. Hoje, o conjunto de ferramentas lean talvez não seja algo tão claro, mas torna-se cada vez mais rico seu uso, incorporando sempre ferramentas de diferentes conceitos (US Environmental Protection Agency, 2005)

Além de saber fazer uso de ferramentas, a capacitação das pessoas é um ponto muito importante a ser trabalhado. Só assim, os colaboradores perceberam sua importância na não produção de resíduos oriunda de peças defeituosas. Uma capacitação bem feita também faz com que o colaborador se sinta a vontade para propor melhorias no seu trabalho.

Nessa mesma perspectiva salientam Maxwell et al. (1998), Rothenberg et al. (2001) e Simpson e Power (2005) a importância de envolver os funcionários, quer para intervir no processo para evitar falhas (que causa retrabalho e uso desnecessário de recursos) ou a comprometer-se e propor melhorias relacionadas à melhor utilização e conservação dos insumos.

Assim, pelo que foi dito até então e com base nas leituras de outros trabalhos sobre o tema, se escolheu os pontos indicados, a seguir, como bases que sustentam a manufatura enxuta: (A) Redução de perdas por superprodução; (B) Redução no número das perdas por defeitos; (C) Redução de movimentos desnecessários e excessivos; (D) Redução dos transportes desnecessários e excessivos; (E) Redução nos tempos de produção por redução das esperas; (F) Fluxo simplificado, ordenado e lógico; (G) Produção puxada; (H) Autonomação; (I) Limpeza, ordem e segurança; (J) Capacitação dos recursos humanos; (L) Gerenciamento por gráficos (visual).

Essas bases e os autores que as citaram, são indicados, de forma resumida, na tabela 2:

Tabela 2- Bases da manufatura enxuta (por código) e os autores que citaram as mesmas

Cód. |

Autores |

(A) |

Chardine-Baumann (2011), Dakov e Novkov (2007), Dües et al. (2013), Hines (2009); Maxwell e Van der Vorst (2006); Mollenkopf et al. (2010); Paju e Johansson (2010); Parveen et al. (2011); Sawhney et al. (2007); Yang et al. (2011); Domingo (2004) |

(B) |

Bergmiller e McCright (2009b); Bergmiller e McCright (2009a); Bose e Pal (2012); Chardine-Baumann (2011); Dakov e Novkov (2007); Duarte et al. (2011); Dües et al. (2013); Gunasekaran e Spalanzani (2012); Gustashaw e Hall (2008); Hines (2009); Kleindorfer et al. (2005); Mollenkopf et al. (2010); Parveen et al. (2011); Sawhney et al. (2007); Vachon e Klassen (2008); Venkat e Wakeland (2006); Zhu e Sarkis (2004); Domingo (2004). |

(C) |

Chardine-Baumann (2011); Dakov e Novkov (2007); Dües et al. (2013); Gunasekaran e Spalanzani (2012); Gustashaw e Hall (2008); Hines (2009); Maxwell e Van der Vorst (2003); Mollenkopf et al. (2010); Simons e Mason (2003); Domingo (2004). |

(D) |

Akamp e Müller (2013); Ageron et al. (2012); Bergmiller e McCright (2009c); Bergmiller e McCright (2009a); Bose e Pal (2012); Chardine-Baumann (2001); Comoglio e Botta (2012); Dakov e Novkov (2007); Duarte et al. (2011); Dües et al. (2013); Gunasekaran e Spalanzani (2012); Gustashaw e Hall (2008); Hines (2009); Kainuma e Tawara (2006); Kleindorfer et al. (2005); Maxwell e Van der Vorst (2003); Mickwitz et al. (2006); Mollenkopf et al. (2010); Paju e Johansson (2010); Parveen et al. (2011); Simons e Mason (2003); Vachon e Klassen (2008); Venkat e Wakeland (2006); Zhu e Sarkis (2004); Domingo (2004) |

(E) |

Ageron et al. (2012); Bergmiller e McCright (2009c); Bergmiller e McCright (2009b); Bergmiller e McCright (2009a); Bose e Pal (2012); Chardine-Baumann (2011); Dakov e Novkov (2007); Duarte et al. (2011); Dües et al. (2013); Espadinha-Cruz et al., (2011); Gunasekaran e Spalanzani (2012); Gustashaw e Hall (2008); Hines (2009); Kainuma e Tawara (2006); Kleindorfer et al. (2005); Kogg e Mont (2012); Mollenkopf et al. (2010); Paju e Johansson (2010); Parveen et al. (2011); Schoenherr (2012); Simons e Mason (2003); Vachon e Klassen (2008); Venkat e Wakeland (2006); Yang et al. (2011); Zhu e Sarkis (2004); Dakov e Novkov (2007) |

(F) |

Spear & Bowen (1999); Storch & Lim (1999); Allen (2000); Bamber & Dale (2000); Detty&Yingling (2000); Lewis (2000); Mason-Jones et al. (2000); Alvarez & Antunes Jr. (2001); Bicheno et al. (2001); Sanchéz & Pérez (2001); White & Prybutok (2001); Arbós (2002); Nave (2002); Shah & Ward (2002); Yusuf & Adeleye (2002); Kojima & Kaplinsky (2003); Prince & Kay (2003); Stratton & Warburton (2003); Bruun & Mefford (2004). |

(G) |

Muffatto (1999); Naylor et al. (1999); Spear & Bowen (1999); Bamber& Dale (2000); Detty&Yingling (2000); Lewis (2000); Mason-Jones et al. (2000); Pérez & Sanchéz (2000); Bicheno et al. (2001); Gulyani (2001); Nellore et al. (2001); Sanchéz & Pérez (2001); White & Prybutok (2001); Nave (2002); Soriano-Meier & Forrester (2002); Sullivan et al. (2002); Shah & Ward (2002); Yusuf & Adeleye (2002); Kojima & Kaplinsky (2003); Bruun & Mefford (2004) |

(H) |

Oliver et al. (1996); James-Moore & Gibbons (1997); Macduffie & Helper (1997); Zayko et al. (1997); Ahlströn (1998); Brown (1998); Hancock &Zayko (1998); Kochan (1998); Panizzolo (1998); Katayama & Bennett (1999); Muffatto (1999); Detty&Yingling (2000); Lewis (2000); Mason-Jones et al. (2000); White &Prybutok (2001); Soriano-Meier & Forrester (2002); Sullivan et al. (2002); Shah & Ward (2002); Yusuf &Adeleye (2002); Kojima &Kaplinsky (2003); |

(I) |

Katayama & Bennett (1996); James-Moore & Gibbons (1997); Allen (2000); Detty&Yingling (2000) |

(J) |

Billesbach (1994); Oliver et al. (1996); Panizzolo (1998); Lewis (2000); Jabbour et al. (2013); Sarkis et al. (2010); Maxwell et al. (1998), Rothenberg et al. (2001) e Simpson e Power (2005) |

(L) |

Billesbach (1994); Toomey (1994); Karlsson & Ahlströn (1995); Kosonen & Buhanist (1995); Lang & Hugge (1995); Ahlströn & Karlsson (1996); Boyer (1996); Forza (1996); Niepce & Molleman (1996); Sohal (1996); Womack & Jones (1996); Kochan & Lansburry (1997); Hancock & Zayko (1998); Panizzolo (1998); Bamber & Dale (2000); Biazzo & Panizzolo (2000); Maskell (2000); Bruun & Mefford (2004) |

Cada uma dessas bases está ligada a uma tecnologia, metodologia e/ou ferramenta que capacitaram à manufatura enxuta. A tabela 3, adaptado de Filho e Fernandes (2004) mostra essa relação:

Tabela 3 – Relação das metodologias e ferramentas que capacitaram a ME com as bases da mesma

Tecnologia, metodologia e/ou ferramenta que capacita a ME |

Base Relacionada por Código |

Mapeamento do fluxo de valor |

(A); (E); (F) |

Melhoria na relação cliente-fornecedor/redução do número de fornecedores |

(E) |

Recebimento/fornecimento com base em just in time |

(A); (E);(D); (G); (L) |

Tecnologia de grupo |

(J); (F) |

Trabalho em fluxo contínuo (onepieceflow)/redução tamanho de lote |

(F); (A) |

Trabalhar de acordo com o takt time/produção sincronizada |

(F); (A); (L) |

Manutenção produtiva total (TPM) |

(E); (B); (L) |

Kanban |

(G); (A); (E); (F); (D); (L) |

Redução do tempo de setup |

(G); (E); (F); (D); (C); (L) |

Kaizen |

(B); (E); (D); (C); (A); (F); (J); (I); (L);(H); (G) |

Ferramentas de controle da qualidade |

(B); (L); |

Zero defeito |

(B); (L);(H); (J) |

Ferramentas pokayoke |

(H); (B); (L); |

5 S |

(I); (B); (E); (D); (C); (A); (F); (L); |

Empowerment |

(I); (J); (B); (E); (D); (C); (A); (L); |

Trabalho em equipes |

(J);(B); (E); (D); (C); |

Comprometimento dos funcionários e da alta gerência |

(J); (I) |

Trabalhador multi-habilitado/rodízio de funções |

(J); |

Treinamento de pessoal/manufatura celular |

(J); (I); (J); (B); (C); (H) |

Medidas de performance/balancedscorecard |

(L); (J); (H) |

Gráficos de controle visuais |

(L); (J); |

Modificação de estrutura financeira/custos |

(L); (J); (G) |

Ferramentas para projeto enxuto (como por exemplo, DFMA) |

(L); (J) |

A partir da década de 50 a preocupação com os efeitos ou impactos ambientais gerados pelo homem no meio ambiente passou a ter maior ênfase (MELLO, 2002). Ramalho e Sellitto (2013) afirmam que as discussões e ações voltadas para a temática do meio ambiente e de sua conservação têm aumentado principalmente em relação aos impactos gerados por atividades industriais. Surgiram movimentos ambientalistas ao longo de 30 anos, do tipo conferências, entidades não governamentais sem fins lucrativos e agências não governamentais (WAGNER, 2007).

Dentre as exigências da sociedade com relação às atividades industriais, a preocupação com o meio ambiente ganha destaque em função de sua relevância para qualidade de vida das populações, e isto exige das empresas um novo posicionamento em sua interação com o meio ambiente (DONAIRE, 2010). Isso se deve também a crescente geração de resíduos de difícil degradação por meios naturais e de resíduos de maior potencial de risco e de toxicidade (RIBEIRO E MORELLI, 2009).

Assim governos, sociedade e entidades exigem das empresas redução da poluição, mais eficiência no uso de recursos energéticos e naturais, melhor gerenciamento de processos e lançamento de produtos mais amigáveis ambientalmente (SELLITTO ET AL., 2012).

Segundo Porter e Van Der Linde (1995), Hunt e Auster (1990), Berry e Rondinelli (1998), Molina-Azorín et al. (2009) as empresas para se diferenciar adotam práticas de gestão ambiental dando origem a "competição verde". Ou seja, existe um ganho de vantagem competitiva ao se trabalhar de forma mais limpa (Becker, 2002; Laszlo, et al., 2005) de modo a obter também melhor desempenho financeiro (LEE, 2008).

A mudança da mentalidade dos consumidores força as empresas a modificarem suas políticas no longo prazo. No entanto para se mudar no futuro deve-se desde então começar a mudar alguns paradigmas que, embora ultrapassados, ainda sobrevivem em algumas empresas.

Antonov e Sellitto (2000) afirmam que mudança na visão por parte das empresas vem acontecendo. A tabela 4 indica alguns exemplos de mudanças observados por esses autores:

Tabela 4 – Exemplo de mudanças de visão ambiental por parte das empresas

Visão Anterior |

Visão da ecologia em operações |

Domínio sobre a natureza |

Harmonia com a natureza |

Meio ambiente natural é fonte de recursos |

A natureza tem valor intrínseco, não é recurso |

Crescimento na produção exige crescimento no consumo de energia e recursos naturais |

Mais eficiência no uso de energia e recursos naturais |

Recursos são infinitos |

Recursos são limitados |

Avanço tecnológico soluciona qualquer problema |

Tecnologia não tem resposta para todos os problemas |

Consumismo: o consumidor é o rei |

Simplificar as necessidades de consumo: reusar, reciclar e reaproveitar bens |

Fonte: Adaptada de Antonov e Sellitto (2000)

Com isso nasce uma forte tendência nas empresas de se certificar e, desse modo, documentar suas ações e planejá-las de forma mais limpa. Assim muitas empresas buscam a adoção do um plano de gestão ambiental (ISO 14001), algo que, na maioria das vezes gera aumento no valor das suas ações (JACOBS ET AL. 2010).

Assim, as empresas passam a desenvolver práticas de gestão ambiental, que segundo Miettinen e Hamalainen (1997), Melnyket al. (2003), Sroufe (2003), Matos e Hall (2007), Montabon et al. (2007) e Yang et al (2011) é um conjunto de programas para melhorar o desempenho ambiental de processos e produtos nas formas de sistema de gestão ambiental, a análise do ciclo de vida, projeto para o meio ambiente, a certificação ambiental.

Dentro da literatura podem-se encontrar vários autores que citam bases que sustentam e norteiam as práticas de gestão ambiental. As bases encontradas que se relacionam com os planos de gestão ambiental são apresentados na tabela 5:

Tabela 5–Bases da gestão ambiental e os autores que as citaram

Bases da GA |

Autores |

Redução do lixo |

Cagnin (2000); Castro (1998); Linton (2007); Womacket al, (1990); McLachlin, 1997; Shah e Ward (2007); Li et al.,2005; Browning e Heath (2009); Zhu e Sarkis (2004);. Kleindorfer et al, (2005) |

A otimização dos recursos (insumos) |

Cagnin (2000); Castro (1998); Linton (2007); Marcus e Fremeth (2009); Jabbour et al. (2013) |

A redução ou eliminação dos descartes de poluentes no meio ambiente |

Cagnin (2000); Castro (1998); Linton (2007); Womacket al, 1990.; McLachlin, 1997; Shah e Ward (2007); Li et al.,2005; Browning e Heath, 2009); Zhu e Sarkis (2004);. Kleindorfer et al, (2005) |

Desenvolvimento de produtos que minimizem o impacto ambiental durante sua produção, uso e disposição |

Cagnin (2000); Valle (1996); Klassen e Whybark (1999); Sroufe (2003); Sarkis (2001);Jabbour et al. (2013); Sellitto et al. (2012) |

O controle do impacto ambiental nas fontes de suprimento de matérias-primas |

Cagnin (2000); Jabbour e Jabbour (2009);Jabbour et al. (2013); Bruun & Mefford (2004) |

A minimização, em novos projetos, de qualquer impacto adverso |

Cagnin (2000); Valle (1996); Yang et al. (2010); Klassen e Whybark, 1999; Sroufe de 2003;Sarkis (2001); Jabbour et al. (2013); Yang et al. (2011) |

A promoção do conhecimento ambiental entre os empregadores, colaboradores consumidores |

Cagnin (2000); Valle (1996); D'Avignon, (1996); Maimon, (1999); Boiral (2006); Daily e Huang (2001); Jabbour et al. (2013) |

Certificação |

Cagnin (2000); Castro (1998); Linton (2007); Womacket al, 1990.; McLachlin, 1997; Shah e Ward,(2007); Li et al.,2005; Browning e Heath, 2009); Zhu e Sarkis (2004);. Kleindorfer et al, (2005); Valle (1996); Klassen e Whybark, 1999; Sroufe de 2003; ABNT NBR ISO 14001 (2004);Jabbour et al. (2013) |

Promoção voluntária de informações sobre o desempenho ambiental e marketing verde |

Boiral (2006); Jabbour et al. (2013); Woolverton e Dimitri de 2010; Porter e Van Der Linde, (1995) ; Hunt e Auster, (1990), Berry e Rondinelli (1998); Molina-Azorín et al., (2009); Becker (2002); Laszlo, et al., (2005); (Lee, 2008). |

Capacitação via treinamento |

Yang et al. (2011); MacDuffie (1995), McLachlin (1997), Shah e Ward (2007), Tu et al. (2006) |

Dentro da literatura podem-se encontrar vários autores que citam bases que sustentam e norteiam as práticas de gestão ambiental. As bases encontradas que se relacionam com os planos de gestão ambiental são apresentadas na tabela 6:

Tabela 6 – Comparação entre as bases da GA, as filosofias de PM e ME, e as bases que sustentam essas filosofias de produção

Bases da Gestão Ambiental |

PM |

ME |

Bases Sustentadoras da PM |

Bases Sustentadoras da ME |

Redução do lixo |

|

x |

|

(B) Redução no número das perdas por defeitos; (I) Limpeza, ordem e segurança; (J) Capacitação dos recursos humanos; (H) Autonomação (4 Bases) |

A otimização dos recursos (insumos) |

x |

x |

(b) Redução dos tempos de setup e preparação da máquina pelo aumento do volume de produção; (c) Mecanização e intercambialidade das máquinas para elevar a produção; (f) Criação da linha de produção; (g) Criação da Administração científica (4 Bases) |

(A) Redução de perdas por superprodução; (B) Redução no número das perdas por defeitos; (C) Redução de movimentos desnecessários e excessivos; (D) Redução dos transportes desnecessários e excessivos; (H) Autonomação (5 bases) |

A redução ou eliminação dos descartes de poluentes no meio ambiente |

|

x |

|

(B) Redução no número das perdas por defeitos; (H) Autonomação; (J) Capacitação dos recursos humanos; (L) Gerenciamento por gráficos (visual) (4 Bases) |

Desenvolvimento de produtos que minimizem o impacto ambiental durante sua produção, uso e disposição |

|

x |

|

(B) Redução no número das perdas por defeitos; (J) Capacitação dos recursos humanos; (L) Gerenciamento por gráficos (visual); (H) Autonomação (4 Bases) |

O controle do impacto ambiental nas fontes de suprimento de matérias-primas |

|

x |

|

(F) Fluxo simplificado, ordenado e lógico; (G) Produção puxada; (L) Gerenciamento por gráficos (visual) (3 Bases) |

A minimização, em novos projetos, de qualquer impacto adverso |

|

x |

|

(I) Limpeza, ordem e segurança; (J) Capacitação dos recursos humanos; (L) Gerenciamento por gráficos (visual); (H) Autonomação; (A) Redução de perdas por superprodução; (B) Redução no número das perdas por defeitos; (C) Redução de movimentos desnecessários e excessivos; (D) Redução dos transportes desnecessários e excessivos; (E) Redução nos tempos de produção por redução das esperas; (F) Fluxo simplificado, ordenado e lógico; (G) Produção puxada (11 Bases) |

A promoção do conhecimento ambiental entre os empregadores, colaboradores consumidores |

|

x |

|

(J) Capacitação dos recursos humanos; (L) Gerenciamento por gráficos (visual) (2 Bases) |

Certificação |

|

x |

|

(B) Redução no número das perdas por defeitos; (I) Limpeza, ordem e segurança; (J) Capacitação dos recursos humanos; (L) Gerenciamento por gráficos (visual) (4 Bases) |

Promoção voluntária de informações sobre o desempenho ambiental e marketing verde |

|

x |

|

(J) Capacitação dos recursos humanos; (L) Gerenciamento por gráficos (visual) (2 Bases) |

Capacitação via treinamento |

x |

x |

(f) Criação da linha de produção; (f) Criação da linha de produção; (g) Criação da Administração científica; (l) Divisão do trabalho e mão de obra limitada apenas a realizar a sua função específica ou especialista (4 Bases) |

(J) Capacitação dos recursos humanos; (L) Gerenciamento por gráficos (visual) (2 Bases) |

Soma das bases presentes nos tópicos |

X1=8 |

X2=41 |

||

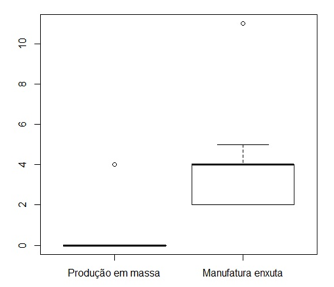

A quantidade de bases de cada filosofia de produção foi inserida no software R n formato de vetores. Utilizando o teste de Mann-Whitney observou que a filosofia de produção em massa e de manufatura enxuta possuem médias com posições centrais diferentes (com W=12, p=0.0029). O gráfico ilustrado na figura 1 deixa clara a diferença entre as distribuições dos pesos das bases para a PM e ME em função das bases da GA:

Figura 1 – Boxplot das diferenças entre as médias das bases da PM e ME em função das bases da GA

Através do teste de Tukey encontrou-se uma diferença mínima significativa de 0,8176. A diferença entre as médias é igual a 4,1-0,8, Sendo assim, a diferença dos pesos igual a 3,9 entre as bases da PM e ME, onde 3,9>0,8176, então se observa que a média das bases da ME é significativamente maior que a média das bases da PM. Assim, entende-se que a filosofia de manufatura enxuta está muito mais alinhada com as bases da gestão ambiental. A tabela 8 mostra e relaciona as principais ferramentas da filosofia de manufatura enxuta e as contribuições das mesmas para uma produção mais limpa.

Tabela 8 – Relação existente entre as ferramentas da filosofia de manufatura enxuta e os benefícios para a produção mais limpa

Principais Ferramentas da Produção Enxuta |

Benefícios para a Produção mais Limpa |

Mapeamento do fluxo de valor; Melhoria na relação cliente-fornecedor/redução do número de fornecedores; e Recebimento/fornecimento com base em just in time |

Maior precisão no consumo de matérias-primas e energia. Portanto tem-se uma redução do consumo. Precisão nas quantidades de matérias-primas retiradas do ambiente, pois não é mais necessário estocar gigantescos estoques. |

Tecnologia de grupo; Trabalho em fluxo contínuo (onepieceflow)/redução tamanho de lote; Trabalhar de acordo com o takt time/produção sincronizada; e Manutenção produtiva total (TPM) |

Redução dos problemas de qualidade, devido a erros operacionais e de manutenção. Gerando menos consumo de energia, matérias-primas, além de maior conscientização dos trabalhadores, quando a sua função e o dano ambiental que esta gera pelo seu erro. Corretas manutenções provocam também melhor funcionamento da máquina e redução no consumo de energia. |

Kanban; e Redução do tempo de setup

|

O Kanban proporciona a redução do volume excessivo e desnecessário de peças produzidas, também chamado de perdas por superprodução. Isso possibilita uma redução na deterioração e obsolescência dos materiais e a consequente minimização da geração de resíduos e sua disposição no meio ambiente (ELIAS E MAGALHÃES, 2003). A partir do Kanban, pode-se reduzir o tempo de setup, e com isso reduzir o tempo de consumo de energia, por exemplo. |

Kaizen; Ferramentas de controle da qualidade; Zero defeito; Ferramentas pokayoke |

A criação de uma equipe de melhoria contínua, preocupada em eliminar desperdícios, reduz uma série de consumos, como por exemplo, o de estoques, que possibilita redução de materiais obsoletos que viram resíduos. As ferramentas de qualidade reduzem também a quantidade de matérias obsoletos lançados na natureza, gerando assim menos resíduos industriais. |

5S |

Maior visibilidade do processo produtivo e rápida identificação de desperdícios, tais como vazamentos e geração excessiva de resíduos, possibilitando o uso mais racional dos recursos, com reflexos positivos para o meio ambiente. (ELIAS E MAGALHÃES, 2003) |

Empowerment; Trabalho em equipes; Comprometimento dos funcionários e da alta gerência; Trabalhador multi-habilitado/rodízio de funções; Treinamento de pessoal/manufatura celular |

O colaborador pode contribuir para melhorar a operação que este realiza e as demais operações que são realizadas no empreendimento. Suas sugestões de melhoria podem possibilitar redução no uso dos materiais, de desperdício de matéria-prima e energia. A gestão de recursos humanos deve alinhar suas práticas (tais como recrutamento, seleção, avaliação de desempenho e formação) com os objetivos de gestão ambiental (JACKSON ET AL, 2011; GOVINDARAJULU AND DAILY, 2004;. SARKIS ET AL, 2010). A célula de manufatura minimiza estragos de manuseio, movimentações e consumo de energia, inclusive combustível. (ELIAS E MAGALHÃES, 2003) |

Medidas de performance/balancedscorecard; Gráficos de controle visuais; Modificação de estrutura financeira/custos; Ferramentas para projeto enxuto |

Um melhor planejamento do topo da pirâmide reflete diretamente nas decisões da empresa. Assim a empresa deve procurar fornecedores, colaboradores e projetos que estejam alinhados com sua política de gestão ambienta. Deve melhorar suas operações e de identificar desperdícios e perdas nos processo produtivos, de compra e de entrega dos seus bens manufaturados. |

Analisaram-se as bases filosóficas que norteiam a produção em massa e a manufatura enxuta e procurou-se alinhar as mesmas as bases que norteiam a gestão ambiental. As bases foram retiradas de artigos, dissertações e teses, revistas ou jornais científicos, anais de eventos, livros, enfim, diferentes fontes de pesquisa.

Os resultados mostram que a bases da filosofia de manufatura enxuta, se alinham com as bases que norteiam a gestão ambiental, visto que, em geral, o principal objetivo da manufatura enxuta é a eliminação de perdas e desperdícios. Para se validar esse fato, observaram-se as quantidades de bases das filosofias de produção que se alinhavam com as bases da gestão ambiental. Essas quantidades foram a bases para se realizar os teste de Mann-Whitney e o teste de Tukey.

O primeiro desses testes mostrou que as médias dos valores das bases das duas filosofias de produção eram diferentes. Já o segundo teste mostrou que a média encontrada nas bases da filosofia de manufatura enxuta é honestamente maior que a média encontrada nas bases da filosofia de produção em massa. O objetivo de realizar esses testes foi o de tornar estatisticamente mais sólidos e confiáveis os resultados encontrados.

Esses resultados demonstram, com mais clareza, como a filosofia de manufatura enxuta é benéfica do ponto de vista também ambiental, e não somente no campo dos ganhos em valores monetários, econômicos e de vantagem competitiva. Assim, conclui-se que não apenas na dimensão econômica e na geração de vantagem competitiva, que a filosofia de manufatura enxuta é politicamente correta no campo ambiental, sendo está, portanto, mais indicada para empresas ou empreendimentos que visem uma produção que causem menos danos ao meio ambiente.

ABNT NBR ISO 14001/2004. (2004); Sistema de Gestão Ambiental. Especificação e diretrizes para uso. Associação Brasileira de Normas Técnicas, ABNT, Rio de Janeiro.

AGERON, B.; Gunasekaran, A.; Spalanzani, A. (2012); "Sustainable supply management:an empirical study". Int. J. Prod. Econ. 140, 168-182.

AHLSTRÖM, P.; Karlsson, C. (1996). "Change processes towards lean production: the role of the management accounting system". Int. Journal of Operations & Production Management, 16(11), 42-56.

AKAMP, M., Müller, M. (2013). "Supplier management in developing countries".J. Clean.Prod.56,54-62.

ALLEN, J. H. (2000). "Make lean manufacturing work for you". Manufacturing Engineering, 6, 54-64.

ALVAREZ, R. R.; Antunes Jr., J. A. V. (2001). Takt time: contexto e contextualização dentro do Sistema Toyota de Produção. Revista Gestão & Produção, 8(1), 01-18.

ANTONOV, P. A.; Sellitto, M. A. (2011). "Avaliação de desempenho ambiental: estudo de caso na indústria papeleira. Revista Produção Online", 11(4).

ARAUJO, P.; Machado, M.(2007). "O novo estatuto do meio ambiente na prática empresarial mundializada: uma análise preliminar sobre a logística reversa". Gaia Scientia, 1(1), 67-75.

ARBÓS, L. C. (2002). "Design of a rapid response and high efficiency service by lean production principles – methodology and evaluation of variability of performance". Int. Jour. of Prod. Econ., 80, 169-183.

BAIN, J. S. (1963). Organización Industrial. Madrid :Tecnos. (Edição original em inglês de 1959).

BAMBER, L.; Dale, G. (2000). "Lean production: a study of application in a traditional manufacturing environment". Production Planning & Control, 11(3), 291-298.

BARTZ, A. P.; Weise, A. D.; Ruppenthal, J. E. (2013). "Aplicação da manufatura enxuta em uma indústria de equipamentos agrícolas. Revista chilena de ingeniería", 21(1), 147-158.

BAUDIN, C. (2011). "Criterios de transferibilidaddel enfoque concurrenteenlosprocesos de diseño y desarrollo de productos de las pequenas y medianas empresas chilenas. Ingeniare". Revista chilena de ingeniería, 19(1), 146-161.

BECKER, B. (2002). "The Alignment conference: A stakeholder's way to create a compe- titive advantage". Strategic Business Resources, 11, 115–121.

BERGMILLER, G.G., McCright, P.R. (2009a). Are lean and green programs synergistic?. In: 2009 Industrial Engineering Research Conference, Miami, p. 6.

BERGMILLER, G.G., McCright, P.R. (2009b). Lean manufacturers' transcendence to green manufacturing. In: 2009 Industrial Engineering Research Conference, Miami, p. 6.

BERGMILLER, G.G., McCright, P.R. (2009c). Parallel models for lean and green operations. In: I.E (Ed.), 2009 Industrial Engineering Research Conference. Routledge, p. 6.

BERRY, M.A., Rondinelli, D.A. (1998). "Proactive environmental management: a new industrial revolution". The Academy of Management Executive, 12(2), 38-50.

BEST,M.H.(1990).The New Competition: institutions of industrial restructuring. Cambridge:Polity Press.

BIAZZO, S.; Panizzolo, R. (2000). "The assessment of work organization in lean production: the relevance of the worke's perspective". Integrated Manufacturing Systems, 11(1), 6-15.

BICHENO, J.; Holweg, M.; Niessmann, J. (2001). "Constraint batch sizing in a lean environment". International Journal of Production Economics, 73(1), 41-49.

BILLESBACH, T. J. (1994). "Appying lean production principles to a process facility". Production and Inventory Management Journal, Third Quarter, 40-44.

BOIRAL, O. (2006). Global warming: should companies adopt a proactive strategy? "Long Range Planning", 39, 315-330.

BOSE, I., Pal, R. (2012). "Do green supply chain management initiatives impact stock prices of firms?" Decis. SupportSyst. 52, 624-634.

BOYER, K. K. (1996). "An assessment of managerial commitment to lean production". International Journal of Operations & Production Management, 16(9), 48-59.

BROWN, S. (1998). New evidence on quality in manufacturing plants: a challenge to lean production. "Production and Inventory Management Journal", first quarter, 24-29.

BROWNING, T.R., Heath, R.D. (2009). "Reconceptualizing the effects of lean on produc- tion costs with evidence from the F-22 program". Journal of Operations Manage - ment 27 (1), 23–44.

BRUUN, P.; Mefford, R. N. (2004). "Lean Production and the Internet". International Journal of Production Economics, Article in Press.

CAGNIN, C.H. (2000). Fatores Relevantes na Implementação de um Sistema de Gestão Ambiental com Base na Norma ISO 14001. Dissertação de Mestrado em Engenharia de Produção. Programa de Pós-graduação em Engenharia de Produção. Universidade Federal de Santa Catarina. Florianópolis/ SC, 2000.

CASTRO, N. (1998). Meio Ambiente e Pequena Empresa – A Questão Ambiental e as Empresas. Brasília: SEBRAE.

CHARDINE-BAUMANN, E. (2011). Modèlesd'évaluation des performances économique, environnementaleetsocialedans les chaîneslogistiques. Ph D Thesis, institute national des sciences appliquées de Lyon, 246.

COMOGLIO, C., Botta, S. (2012). "The use of indicators and the role of environmentalmanagement systems for environmental performances improvement: a survey on ISO 14001 certified companies in the automotive sector". J. Clean. Prod. 20, 92-102.

CORDEIRO, J.V.B.M.; Pelegrino, A. N.; Muller, A.V. Sistema Toyota de Produção: novo paradigma produtivo ou estratégia de operações. In: XXVII Encontro Nacional de Engenharia de Produção. Foz do Iguaçu: ABEPRO, 2007.

COSTA, A. B.(2000). "Inovações e mudanças na organização industrial". Ensaio FEE, 21(2) 7-31, 2000.

CROWE, D., Brennan, L. (2007). "Environmental considerations within manufacturing strategy: an international study". Business Strategy and the Environment 16, 266-289.

D'AVIGNON, A. Normas Ambientais ISO 14000 – Como podem Influenciar sua Empresa. Rio de Janeiro: CNI, 1996.

DAILY, B., Huang, S. (2001). "Achieving sustainability through attention to human resource factors in environmental management". Inter. Journal of Operations & Production Management, 21(12), 1539-1552.

DAKOV, I., Novkov, S. (2007). "Assesment of the lean production effect on the sustainable industrial enterprise development". Bus. Theory Pract, VIII, 183-188.

DARNALL, N., Henriques, I., Sadorsky, P. (2008). "Do environmental management systems improve business performance in an international setting?". Journal of International Management 14 (4), 364-376.

DETTY, R. B.; Yingling, J. C. (2000). "Quantifyng benefits of conversion to lean manufacturing with discrete event simulation: a case study". International Journal of Production Research, 38(2), 429-445.

DOMINGO, R. (2004). What is a word-class factory? Asian Institute of management (AIM).

DONAIRE, D. (2010). Gestão ambiental na empresa. São Paulo: Atlas.

DUARTE, S., Cabrita, R., Cruz Machado, V. (2011). Exploring lean and green supplychain performance using balanced scorecard perspective. In: International Conference on Industrial Engineering and Operations Management, KualaLumpur, Malaysia, 520-525.

DÜES, C.M., Tan, K.H., Lim, M. (2013). "Green as the new Lean: how to use Lean practices as a catalyst to greening your supply chain". J. Clean. Prod. 40, 93-100.

DUGUAY, C. R.; LANDRY, S.;e PASIN, F. (1997). "From mass production to flexible/agile production". International Journal of Operations & Production Management, 17(12),1183 – 1195.

DURAN, O, BATOCCHIO, A. (2013). "Na direção da manufatura enxuta através da J4000 e o LEM". Revista Produção Online. Universidade de Santa Catarina, 3(2).

ELIAS, S. J. B.; MAGALHÃES, L. C. (2003). "Contribuição da Produção Enxuta para obtenção da Produção mais Limpa". Revista Produção Online, 3(4).

ELMOSELHY, S.A.M. (2013). "Hybrid lean–agile manufacturing system technical facet, in automotive sector". Journal of Manufacturing Systems, 32(4), 598–619.

Espadinha-Cruz, P., Grilo, A., Puga-Leal, R., Cruz-Machado, V. (2011). A model for evaluating lean, agile, resilient and green practices interoperability in supply chains, Industrial Engineering and Engineering Management (IEEM). In: 2011 IEEE International Conference on, 1209-1213.

FILHO, M. G.; Fernandes, F. C. F. (2004). "Manufatura enxuta: uma revisão que classifica e analisa os trabalhos apontando perspectivas de pesquisas futuras". Gestão & Produção, 11(1), 01-19.

FORZA, C. (1996). "Work organization in lean production and traditional plants. What are the differences?". International Journal of Operations & Production Management, 16(2), 42-62.

GONZÁLEZ-BENITO, J. (2005). "A study of the effect of manufacturing proactivity on business performance". International Journal of Operations & Production Management, 25(3), 222-241.

GOVINDARAJULU, N., Daily, B.F. (2004). "Motivating employees for environmental improvement". Industrial Management & Data Systems, 104 (4), 364-372.

GULYANI, S. (2001). "Effects of poor transportation on lean production and industrial clustering: evidence from the indian auto industry". World Development, 29(7), 1157-1177.

GUNASEKARAN, A., Spalanzani, A. (2012). "Sustainability of manufacturing and services: investigations for research and applications". Int. J. Prod. Econo. 140, 35-47.

GUSTASHAW, D., Hall, R. (2008). From lean to Green: Interface, Inc., Association for Manufacturing Excellence's Target Magazine. AME, 6-14.

HANCOCK, W. M.; Zayko, M. J. (1998). Lean production – implementation problems. IIE Solutions.

HINES, P. (2009). Lean and Green, Source Magazine the Home of Lean Thinking, third ed. Sapartners.

HU, S. J. (2013). Evolving Paradigms of Manufacturing: From Mass Production to Mass Customization and Personalization. Forty Sixth CIRP Conference on Manufacturing Systems 2013.Procedia CIRP 7,3-8.

HUNT, C.B., AUSTER, E.R. (1990). Proactive environmental management: avoiding the toxic trap. MIT Sloan Management Review 31 (2), 7-18.

IRALDO, F., TESTA, F., FREY, M. (2009). "Is an environmental management system able to influence environmental and competitive performance?". The case of the ecomanagement and audit scheme (EMAS) in the European Union. Journal of Cleaner Production 17 (16), 1444-1452.

JABBOUR, A.B.L.S., Jabbour, C.J.C. (2009). "Are supplier selection criteria going green? Case studies of company in Brazil". Industrial Management & Data Systems 109 (4), 477-495.

JABBOUR, C. J. C.; JABBOUR, A. B. L. S., GOVINDANB, K., TEIXEIRA, A. A., FREITAS, W. R. S. (2013). "Environmental management and operational performance in automotive companies in Brazil: the role of human resource and lean manufacturing". Journal of Cleaner Production. (47), 129-140.

JACKSON, S.E., Renwick, D., Jabbour, C.J.C., Muller-Camen, M. (2011). "State-of-the-art and future directions for green human resource management". ZeitschriftfürPersonalforschung, 25, 99-116.

JACOBS, B.W., Singhal, V.R., Subramanian, R. (2010). "An empirical investigation of environmental performance and the market value of the firm". Journal of Operations Management, 28(5), 430-441.

JAMES-MOORE, S. M.; Gibbons, A. (1997). "Is lean manufacture universally relevant? An investigate methodology". International Journal of Operations & Production Management, 17(9), 899-911.

KAINUMA, Y., Tawara, N. (2006). "A multiple attribute utility theory approach to lean and green supply chain management". Int. J. Prod. Econ. 101, 99-108.

KARLSSON, C.; AHLSTRÖM, P. (1995). "Change processes towards lean production: the role of the remuneration system". International Journal of Operations & Production Management, 15(11), 80-99.

KATAYAMA, H.; BENNETT, D. (1999). "Agility, adaptability and leanness: a comparison of concepts and a study of practice". International Journal of Production Economics, 60/61,43-51.

KATAYAMA, H.; BENNETT, D. (1996). "Lean production in a changing competitive world: a Japanese perspective". International Journal of Operations & Production Management, 16(2), 8-23.

KLEINDORFER, P.R., Singhal, K., Van Wassenhove, L.N. (2005). Sustainable operations management. Prod. Operat. Manag. 14, 482-492.

KOCHAN, T. A. (1998). "Automotive industry looks for lean production". Assembly Automation, 18(2), 132-137.

KOCHAN, T. A.; Lansbury, R. D. (1997). "Lean production and changing employment relations in the international auto industry". Economic and Industrial Democracy, 18, 597- 620.

KOGG, B., Mont, O. (2012). "Environmental and social responsibility in supply chains: the practise of choice and inter-organisational management". Ecol. Econ. 83, 154-163.

KOJIMA, S.; Kaplinsky, R. The use if a lean production index in explaining the transition to global competitiveness – the auto components sector in South Africa. Technovation.

KOSONEN, K.; Buhanist, P. (1995). "Customer focused lean production development". International Journal of Production Economics, 41, 211-216.

LANG, J. D.; Hugge, P. B. (1995). Lean manufacturing. Aerospace America, 28-33.

LASZLO, C., Sherman, D., Ellison, J. (2005). "Expanding the value horizon: how stakeholder value contributes to competitive advantage". Journal of Corporate Citizenship, 20, 65–76.

LEE, M. (2008). "A review of the theories of corporate social responsibility: its evolutionary path and the road ahead". International Journal of Management Reviews, 10, 53–73.

LEITE, J. P; Lima, O. F.; Pereira, D. A. M.; E Barbosa, R. F. (2012). Impacto da substituição de linhas mecanizadas por células de manufatura em uma indústria calçadista. In: XXXII Encontro Nacional de Engenharia de Produção. Bento Gonçalves: ABEPRO.

LEWIS, M. A. (2000). "Lean Production and sustainable competitive advantage". International Journal of Operations & Production Management, 20(8), 959-978.

LI, S., Rao, S.S., Ragu-Nathan, T.S., Ragu-Nathan, B. (2005). "Development and validation of a measurement instrument for studying supply chain management practices". Journal of Operations Management, 23(6), 618–641.

LIKER,J.K. Meier, D.A. (2007). Toyota Talent: Developing Your People the Toyota Way. McGraw-Hill.

LINTON, J.; Klassen, R.; Jayaraman, V. (2007). "Sustainable supply chains: an introduction". Journal of Operations Management, 25(6), 1075-1082.

MACDUFFIE, J. P.; Helper, S. (1997). "Creating Lean Suppliers – diffusing lean production through the supply chain". California Management Review, 39(4).

MACDUFFIE, J.P. (1995). "Human resource bundles and manufacturing performance: organizational logic and flexible production systems in the world auto industry". Ind.&Lab. Rel. Review 48(2),197–221.

MACHADO, A. G. C.; Moraes, W. F. A. (2008). Da produção em massa a customização em massa: o caso Weg. In: XI Simpósio de Administração da Produção, Logística e Operações Internacionais.

MAIMON, D. (1999). ISO 14001 – Passo a Passo da Implantação nas Pequenas e Médias Empresas. Rio de Janeiro: Qualitymark Editora Ltda.

MARCUS, A., Fremeth, A. (2009). "Green management matters regardless". Academy of Management Perspectives, 23 (4), 17-26.

MARKSBERRY, P.; Badurdeen, F.; Gregory, B.; Kreafle, K. (2010)."Management directed kaizen: Toyota's Jishuken process for management development". Jour of Manuf. Tech. Manag., 21(6), 670-686.

MASKELL, B. H. (2000). "Lean accounting for lean manufacturers". Manuf. Engineering, 12, 46-53.

MASON-JONES, R.; Naylor, B.; Towill, D. R. (2000). "Lean, agile or leagile? Matching your supply chain to the marketplace". International Journal of Production Research, 38, 17, 4061-4070.

MATOS, S., Hall, J. (2007). "Integrating sustainable development in the supply chain: the case of sustainable development in the oil and gas and agricultural biotechnology". Journal of Operations Management, 25(6), 1083–1102.

MAXWELL, D., Sheate, W., van der Vorst, R.(2006). Functional and systems aspects of the sustainable product and service development approach for industry. J. Clean. Prod. 14, 1466-1479.

MAXWELL, D., van der Vorst, R. (2003). Developing sustainable products and services. Journal of Cleaner Production, 11(8), 883-995.

MAXWELL, J., Briscoe, F., Schenk, B., Rothenber, S. (1998). Case study: Honda of American Manufacturing, Inc.: can lean production practices increase environmental performance? Environmental Quality Management, 8(1), 53-61.

MCLACHLIN, R. (1997). Management initiatives and just-in-time manufacturing. Journal of Operations Management 15 (4), 271–292.

MELLO, M.C.A. (2002). Produção mais Limpa: Um estudo de caso na AGCO do Brasil. Porto Alegre, 2002. 163f. Dissertação (Mestrado em Produção mais Limpa) – Escola de Administração, Universidade Federal do Rio Grande do Sul.

MELNYK, S.A., Sroufe, R.P., Calantone, R.J. (2003). "Assessing the impact of environ- mental management systems on corporate and environmental performance". J. of Oper. Manag. 21 (3), 329–351.

MICKWITZ, P., Melanen, M., Rosenstrom, U., Seppala, J. (2006). "Regional ecoefficiency indicators e a participatory approach". J. Clean. Prod. 14, 1603-1611.

MIETTINEN, P., Hamalainen, R.P. (1997). "How to benefit from decision analysis in environmental life cycle assessment (LCA)". European Journal of Operational Research, 102 (2), 279–294.

MOLINA-AZORIN, J.F., Claver-Cortés, E., López-Gamero, M.D., Tarí, J.J. (2009). "Green management and financial performance: a literature review". Management Decision 47 (7), 1080-1100.

MOLLENKOPF, D., Stolze, H., Tate, W.L., Ueltschy, M. (2010). "Green, lean, and global supply chains". Int. J. Phys. Distrib. Log. Manag. 40, 14-41.

MONDEN, Y. (1993). Toyota de Produção SystemInstitute da Industrial Engenheiros Press, Norcross.

MONTABON, F., Sroufe, R., Narasimhan, R. (2007). An examination of corporate reporting, environmental management practices and firm performance. J. of Oper. Management 25 (5), 998–1014.

MUFFATTO, M. (1999). "Evolution of production paradigms: the Toyota and Volvo cases". Integrated Manufacturing Systems, 10(1), 15-25.

NAVE, D. (2002). "How to compare six sigma, lean and the theory of constraints". Qual. Prog., p. 73-78.

NAYLOR, J. B.; Naim, M. M.; Berry, D. (1999). "Leagility: integrating the lean and agile manufacturing paradigms in the total supply chain". International Journal of Production Economics, 62, 107-118.

NELLORE, R.; Chanaron, J. J.; Södrequist, K. E. (2001). "Lean supply and price-based global sourcing – the interconnection". European Journal of Purchasing & Supply Management, 7, 101-110.

NIEPCE, W.; Molleman, E. (1996). "Characteristics of work organization in lean production and sociotechnical systems". International Journal of Operations & Production Management, 16(2), 77-90.

OLIVER, N.; Delbridge, R.; Lowe, J. (1996). "Lean Production Practices: International Comparisons in the Auto Components Industry". British Journal of Management, 7, special issue, 29-44.

PAJU, M., Heilala, J., Hentula, M., Heikkila, A., Johansson, B., Leong, Swee, Lyons, K. (2010). "Framework and indicators for a sustainable manufacturing mapping methodology. In: 2010 Winter Simulation Conference". IEEE, Baltimore, MD, 3411-3422.

PANIZZOLO, R. (1998). "Applying the lessons learned from 27 lean manufacturers. The relevance of relationships management". International Journal of Production Economics, 55, 223-240.

PARVEEN, C.M., Kumar, A.R.P., NarasimhaRao, T.V.V.L. (2011). Integration of lean and green supply chain e impact on manufacturing firms in improving environmental efficiencies. In: Green Technology and Environmental Conservation (GTEC 2011), 2011 International Conference on, 143e147.

PÉREZ, M. P.; Sánchez, A. M. (2000). "Lean production and supplier relations: a survey of practices in the Aragonese automotive industry". Technovation, 20, 665-676.

PIORE, M.; Sabel, C. (1984). The Second Industrial Divide: possibilities for prosperity. Basic Books.

PORTER, M.E., Van Der Linde, C. (1995). "Green and competitive: ending the stalemate". Harvard Business Review, 73 (5), 120-134.

PRINCE, J.; Kay, J. M. (2003). "Combining lean and agile characteristics: creation of virtual groups by enhanced production flow analysis". International Journal of Production Economics, 85, 305-318.

RAMALHO, S. C.; Sellitto, M. A. (2013). "Avaliação do desempenho ambiental de uma empresa de tratamento superficial de alumínio". Revista Produção Online, 13(3), 1034-1059.

RIBEIRO, D.; Morelli, M. (2009). Resíduos sólidos: problema ou oportunidade? Interciência.

ROTHENBERG, S., Pil, F.K., Maxwell, J. (2001). "Lean, green, and the quest for superior environmental performance". Production and Operations Management 10 (3), 228-243.

SÁNCHEZ, A. M.; Pérez, M. P. (2001). "Lean indicators and manufacturing strategies". International Journal of Operations & Production Management, 21(11), 1433-1451.

SARKIS, J. (2001)."Manufacturing's role incorporate environmental sustainability e concerns for the new millennium". International Journal of Operations & Production Management 21 (5/6), 666-686.

SARKIS, J., Gonzalez-Torre, P., Adenso-Diaz, B., 2010. "Stakeholder pressure and the adoption of environmental practices: the mediating effect of training". Jour. of Operations Management 28, 163-176.

SAWHNEY, R., Teparakul, P., Bagchi, A., Li, X. (2007). "EnLean: a framework to align lean and green manufacturing in the metal cutting supply chain". Int. J. Enterp. Netw. Manag. 1, 238-260.

SCHOENHERR, T. (2012). "The role of environmental management in sustainable business development: a multi-country investigation". Int. J. Prod. Econ. 140, 116-128.

SELLITTO, M. et al. (2012). "Environmental performance assessment of a provider of logistical services in an industrial supply chain". Theoretical Foundations of Chemical Engineering, 46(6), 691-703.

SHAH, R., Ward, P.T. (2007). "Defining and developing measures of lean production". Journal of Operations Management 25 (4), 785–805.

SHAH, R.; WARD, P. T. (2002). "Lean manufacturing: context, practice bundles, and performance". Journal of Operations Management, 335, 1-21.

SIMONS, D., Mason, R., 2003. Lean and green: 'doing more with less'. ECR J. 3, 84-91.

SIMPSON, D.F., Power, D.J. (2005). "Use the supply relationship to develop lean and green suppliers". Supply Chain Management: An International Journal 10 (1), 60-68.

SOHAL, A. S. (1996). "Developing a lean production organization: an Australian case study". International Journal of Operations & Production Management, 16 (2), 91-102.

SORIANO-MEIER, H.; Forrester, P. L. (2002). "A model for evaluating the degree of leanness of manufacturing firms". Integrated Manufacturing Systems, 13 (2), 104-109.

SPEAR, S.; Bowen, H. K. (1999). "Decoding the DNA of the Toyota Production System". Harvard Business Review, 1999.

SROUFE, R. (2003). "Effects of environmental management systems on environmental management practices and operations". Production and Operations Management 12 (3), 416-430.

STORCH, R. L.; LIM, S. (1999). "Improving flow to achieve lean manufacturing in shipbuilding". Production Planning & Control, 10 (2), 127-137.

STRATTON, R.; Warburton, R. D. H. (2003). "The strategic integration of agile and lean supply". International Journal of Production Economics, 85, 183-198.

SULLIVAN, W. G.; Mcdonald, T. N.; Van Aken, E. M. (2002). "Equipment replacement decisions and lean manufacturing". Robotics and Computer Integrated Manufacturing, 18, 255-265.

TAJ, S. (2008). "Lean manufacturing performance in China: assessment of 65 manufacturing plants". Journal of Manufacturing Technology Management. 19(2), 217-234.

TOOMEY, J. W. (1994). "Adjusting management systems to lean manufacturing environments". Production and Inventory Management Journal, third quarter, 82-85.

TU, Q., Vonderembse, M.A., Ragu-Nathan, T.S., Sharkey, T.W. (2006). Absorptive capacity: enhancing the assimilation of time-based manufacturing practices. J. of Operations Management, 24 (5), 692–710.

US ENVIRONMENTAL PROTECTION AGENCY (USEPA). (2005). Lean Manufacturing and the Environment – Lean Thinking and Methods, USEPA.

VACHON, S., Klassen, R.D. (2008). "Environmental management and manufacturing performance: the role of collaboration in the supply chain". Int. J. Prod. Econ. 111, 299-315.

VALLE, C. E. (1996). Como se Preparar Para as Normas ISO 14000 – Qualidade Ambiental – O Desafio de Ser Competitivo Protegendo o Meio Ambiente. Pioneira Administração e Negócios.

VENKAT, K.,Wakeland,W. (2006). Is lean necessarily green? Proceedings of the 50th Annual Meeting of the ISSS, ISSS 2006 Papers. International Society for the Systems Sciences, 1-16.

WAGNER, M. (2007). "Integration of Environmental Management with other Managerial Functions of the Firm Empirical Effects on Drivers of Economic Performance". Long Range Planning, 40, 611–628.

WHITE, R. E.; Prybutok, V. (2001). The relationship between JIT practices and type of production system. Omega – The International Journal of Management Science, 29, 113-124.

WOMACK, J. P.; Jones, D. T. (1996). "From lean production to the lean enterprise". IEEE Engineering Management Review, 38-46.

WOMACK, J., Jones, D., Roos, D.(1990). The Machine That Changed the World. Macmillan, New York.

WOOLVERTON, A., Dimitri, C. (2010). "Green marketing: are environmental and social objectives compatible with profit maximization?". Renewable Agriculture and Food Systems, 25(2), 90-98.

XIAOBO, Z.; Ohno, Katsuhisa. (2000). "Properties of a sequencing problem for a mixed model assembly line with conveyor stoppages". European Journal of Operational Research, 124 (3), 560–570.

YANG, C., Lin, S., Chan, Y., Sheu, C. (2010). "Mediated effect of environmental management on manufacturing competitiveness: an empirical study". Inter Jour of Prod. Economics 123, 210-220.

YANG, M.G., Hong, P., Modi, S.B. (2011). Impact of lean manufacturing and environmental management on business performance: an empirical study of manufacturing firms ". Inter Jour of Prod. Economics. 129, 251-261.

YUSUF, Y. Y.; Adeleye, E. O. (2002). "A comparative study of lean and agile manufacturing with a related survey of practices in the UK". Inter. Journal of Production Research, 40(17), 4545-4562, 2002.

ZAYCO, M. J.; Broughman, D. J.; Hancock, W. M. (1997). "Lean manufacturing yields world-class improvements for small manufacturer". IIE Solutions, 36-40.

ZHU, Q.H., Sarkis, J. (2004). "Relationships between operational practices and performance among early adopters of green supply chain management practices in Chinese manufacturing enterprises". J. Operat. Manag. 22, 265-289.

1.Mestrando em Engenharia de Produção pela Universidade Federal da Paraíba - Brasil jonhatanmagno@hotmail.com

2. Mestranda em Engenharia de Produção pela Universidade Federal da Paraíba - Brasil. elamaravieira@gmail.com

3. Mestrando em Engenharia de Produção pela Universidade Federal da Paraíba - Brasil. manoel.torres@hotmail.com

4. Mestrando em Engenharia de Produção pela Universidade Federal da Paraíba - Brasil. ananerymatos@gmail.com

5. Mestrando em Engenharia de Produção pela Universidade Federal da Paraíba - Brasil. wilzakarlas@yahoo.com.br

6. Doutor em Engenharia de Produção. Professor da Universidade Federal da Paraíba – UFPB. Paraíba - Brasil. ricardomoreira0203@hotmail.com