HOME | ÍNDICE POR TÍTULO | NORMAS PUBLICACIÓN

HOME | ÍNDICE POR TÍTULO | NORMAS PUBLICACIÓN Espacios. Vol. 37 (Nº 04) Año 2016. Pág. 6

Marcelo Eduardo FICK 1; Guilherme Luís Roehe VACCARO 2

Recibido: 23/09/15 • Aprobado: 04/10/2015

RESUMO: O setor calçadista brasileiro vem passando por severas transformações nos últimos anos, sendo a forte concorrência e a necessidade de redução de custos de produção características desse setor. Por isso, incorporar indicadores capazes de auxiliar na gestão do desempenho dos equipamentos do sistema de produção é de fundamental importância. Este trabalho tem como objetivo descrever e analisar a utilização do índice de rendimento operacional global como forma de gestão e melhoria contínua em uma empresa fabricante de formas para calçados. Com base em um estudo piloto realizado em um equipamento com capacidade restritiva, o estudo identifica fatores influentes sobre sua perda de eficiência global, descrevendo ações tomadas visando a promover o aproveitamento do recurso. Os resultados observados permitem inferir que o monitoramento do indicador apresentou-se como orientador de ações que produziram melhorias significativas no rendimento do equipamento, com ganhos significativos nos índices de disponibilidade, desempenho e qualidade. Sob o ponto de vista acadêmico, a contribuição se dá por ser um estudo sobre eficiência global de equipamentos no setor de produção de calçados brasileiro, tema ainda pouco explorado, conforme as evidências levantadas. |

ABSTRACT: The shoes segment has been going through severe changes in the last few years, featuring strong competition and the need of costs reduction. Therefore, it is really important to incorporate indicators that are capable of helping the management of the productions system equipment. This work describes and analyzes the use of the Overall Equipment Effectiveness (OEE) indicator as a way of managing and continuously improving equipment efficiency in a shoe molds manufacturer. Based on a pilot study carried out on a capacity constraint resource, the study identifies influential factors causing loss of overall effectiveness, describing the actions taken in order to promote the adequate use of the resources. The results observed allow concluding that OEE monitoring promotes guidance for improving equipment effectiveness, with significant gains in terms of availability, performance and quality. From the academic point of view, the contribution refers to presenting a study on OEE in the Brazilian shoes manufacturing segment, a theme not sufficiently explored, according to the literature research performed. |

A cadeia da indústria calçadista nacional vem passando por severas transformações ao longo dos anos. Essas mudanças se evidenciaram ainda mais na última década, associadas a uma acirrada concorrência, em especial chinesa, e pela consequente busca de implementação de focos estratégicos, seja por diferenciação, seja pela redução dos custos de produção. Segundo a Associação Brasileira das Indústrias de Calçados (Abicalçados) (2012), o setor necessita de medidas que promovam suas atividades e projetem crescimento. O Relatório Setorial 2012 (Abicalçados, 2012) indica que a produção de calçados reduziu em 8,4% o volume de calçados. Já os empregos diretos somaram 335,5 mil postos de trabalho, um saldo 3,2% menor em relação a 2010, quando a indústria calçadista empregou 348 mil trabalhadores. Em contrapartida, o Brasil elevou em 19% a quantidade em calçados importados em comparação com o ano anterior. (ABICALÇADOS, 2012).

Considerado este contexto, as estratégias competitivas envolvem diferenciação por meio da rápida adaptação à realidade e à compreensão das tendências do mercado, incentivando as empresas de menor porte a tomarem iniciativas de como melhor se posicionar e como oferecer vantagem em relação à concorrência, seja na administração dos custos ou na prática diferenciada (PORTER, 1999). Essas mostram-se questões de sobrevivência para as empresas desse setor. Dentre as adaptações e mudanças requeridas, torna-se imprescindível o estabelecimento de um sistema de medição de desempenho coerente e adequado às peculiaridades da indústria calçadista, particularmente na indústria de componentes para calçados. Tais peculiaridades se configuram em pequenas margens de lucro devido à concorrência externa, artigos produzidos cada vez em maior variedade e menor volume, prazos de entrega menores e ainda uma maior exigência de qualidade por parte do mercado consumidor. Reforça-se, portanto, a relevância da análise da eficiência global dos equipamentos produtivos como meio de monitorar os impactos das perdas e orientar melhorias sobre fatores geradores de perdas nesse tipo de processo produtivo.

A utilização do indicador de Eficiência Global de Equipamentos (Overall Equipment Effectiveness – OEE), ou, no Brasil, Índice de Rendimento Operacional Global (IROG) como indicador de desempenho de processos tem, como vantagem, a visualização clara das perdas por disponibilidade, produtividade e qualidade. Jonsson e Lesshammar (1999) afirmam que o IROG permite a partir de uma medição simplificada, indicar as áreas nas quais devem ser desenvolvidas melhorias. Segundo Antunes Júnior et al. (2013), o cálculo e monitoramento constante da eficiência produtiva dos recursos torna possível elaborar planos e ações visando solucionar os principais motivos de ineficiência dos sistemas produtivos.

No entanto, para que os gestores possam utilizar o IROG como um indicador consistente, é relevante compreender sua relação com conceitos e princípios do Sistema Toyota de Produção (STP), especialmente as noções do Mecanismo da Função Produção (MFP), assim como os conceitos da Teoria das Restrições (TOC), especialmente a noção de gargalos produtivos. (ANTUNES JUNIOR et al., 2013). De acordo com Shingo (1996), o Mecanismo Função Produção (MFP) diz respeito à separação do fenômeno da produção em dois eixos: o primeiro, correspondendo ao fluxo das matérias-primas, materiais e serviços, que se transformam em produtos finais ou serviços, refere-se ao eixo dos processos (Função Processo), enquanto o segundo, correspondendo ao fluxo de homens e máquinas, que interagem com as matérias primas, materiais e serviços, refere-se ao eixo das operações (Função Operação).

Ao se analisar um sistema produtivo de acordo com o MFP, constata-se que melhorias fundamentais para aumentar a eficiência operacional devem ser realizadas na Função Processo. A análise sistêmica de um processo produtivo de acordo com o MFP possibilita a identificação dos postos de trabalho que constituem as restrições do sistema. Por isso a noção de Gargalo é relevante. Ao se elevar a eficiência operacional de postos de trabalho restritivos à capacidade de produção em um contexto de maior demanda, eleva-se potencialmente a eficiência operacional de todo o processo produtivo. Esse incremento pode ser quantificado, monitorado e orientado pelo IROG (HANSEN, 2006).

Mesmo considerando a relevância dos argumentos anteriores, pesquisas realizadas em periódicos indexados e em congressos não revelaram fontes em volume significante sobre a aplicação de conceitos similares ao de IROG na indústria calçadista. Isso se confirma pela consulta realizada na Abicalçados e no IBTEC (Instituto Brasileiro de Tecnologia do Couro, Calçados e Artefatos), onde não foram encontradas publicações ou recomendações sobre o uso do IROG como uma ferramenta de gestão da produção nesse setor da economia brasileira.

Detecta-se uma carência de referências aplicadas à cadeia calçadista, um ambiente organizacional competitivo por preços ou diferenciação. Entende-se, portanto, que a otimização e o aprimoramento dos recursos internos mostram-se essenciais. Este artigo visa contribuir com o preenchimento dessa lacuna, apresentando os resultados de uma implantação piloto do monitoramento pelo IROG de um equipamento restritivo de capacidade produtiva em uma empresa de moldes para calçados, etapa central no desenvolvimento do produto final. O artigo descreve o processo de implantação de indicadores de eficiência produtiva na empresa. Similarmente ao identificado em relatos dessa indústria no Brasil, a empresa foco não possui indicadores de produção que determinem e possam distinguir com clareza a eficiência dos equipamentos. No entanto, possui necessidade de redução dos custos produtivos e apresenta dificuldade em analisar as reais condições de utilização de seus recursos, o que tende a impedir a adequada utilização dos mesmos.

Por se tratar da implantação de um conceito novo para a empresa, o trabalho teve características de um projeto piloto, baseado em pesquisa-ação, com objetivo de implementar o processo de gestão do IROG em um equipamento crítico, denominado Torno 12. Complementarmente, através desse indicador, objetivou analisar as reais condições da utilização desse equipamento, propondo melhorias a partir da identificação das perdas existentes, envolvendo índices de disponibilidade, performance e qualidade.

O restante deste artigo está assim organizado: as próximas seções apresentam os conceitos que fundamentam a análise de eficiência produtiva proposta neste trabalho. Posteriormente são descritas as etapas metodológicas realizadas para a condução do estudo. Os dados coletados e as análises produzidas são, então, apresentados, discutindo-se as possibilidades identificadas de melhoria e os impactos relacionados à introdução do processo de monitoramento proposto no contexto dessa empresa do setor calçadista. O artigo finaliza sumariando os principais aprendizados identificados e direcionamentos para outros estudos.

O conceito de eficiência é frequentemente usado no contexto de produção. Eficiência, na indústria moderna e nas empresas em geral, significa geração de valor por unidade de recurso utilizado. O incremento de eficiência pode ser obtido, portanto, pelo aumento de fatores geradores de valor (aumento de produção) ou pela redução de perdas. Em ambos os casos, objetiva-se a redução da relação de custo por unidade produzida, em um sentido amplo. (OHNO, 1997). Para tal, segundo Ohno (1997), é necessário um sistema de gestão total que desenvolva a habilidade humana até sua mais plena capacidade, para utilizar bem instalações e máquinas, eliminando todos os desperdícios.

Em geral, os gestores possuem dificuldades em determinar e distinguir com clareza a eficiência de seus equipamentos. Para tanto, é relevante aplicar os princípios do Sistema Toyota de Produção, especialmente as noções do mecanismo da função produção, e os conceitos da teoria das restrições, em especial a noção de gargalos produtivos. (ANTUNES JUNIOR et al., 2013). Segundo Goldratt e Fox (1992), Shingo (1996) e Hansen (2006), todos os processos de manufatura tem algum tipo de restrição: gargalos constituem recursos cuja capacidade disponível é menor que a capacidade necessária para atender às ordens demandadas pelo mercado; recursos com restrição de capacidade (Capacity Constraint Resources – CCR) são aqueles que, em média, têm capacidade superior à necessária, mas, em função da variabilidade de variáveis de demanda ou de produção, geram conjunturalmente restrições à capacidade. Observa-se que essa visão não é necessariamente igual à preconizada pela TOC, que considera que o gargalo restringe a capacidade da empresa em "ganhar dinheiro". (GOLDRATT; COX, 1992), não necessariamente representando uma restrição ao sistema de produção de bens.

Para o contexto proposto, o CCR em questão está ligado tanto à restrição de volume de produção como à questão de retornos financeiros pelo atendimento de novos pedidos. Portanto, incrementar sua eficiência produtiva reverte-se em benefícios diretos para a organização.

Desenvolvido em meados dos anos 80 por Nakajima, o conceito de IROG tem como objetivo mensurar o rendimento operacional de equipamentos de forma simples. Para Nakajima (1988), o IROG deve ser considerado como um indicador operacional que pode ser aplicado em diversos níveis dentro de um sistema de manufatura.

Ferreira et al. (2008) ressaltam a importância dos indicadores para os sistemas de gestão e de medição de desempenho: quando incorporados à rotina da organização estabelecem um mecanismo para dar visibilidade ao desempenho da operação e de suas características de qualidade, tornando o ambiente de negócios mais seguro e controlado. Um sistema de indicadores pode ainda alimentar o processo decisório com informações fieis, úteis e pontuais, fotografando o desempenho das diversas atividades, podendo ser o elemento fundamental para a diferenciação da gestão e a perenidade do negócio. (FERNANDES, 2004).

Atualmente, o IROG é amplamente utilizado na manufatura industrial como uma ferramenta para medir o real desempenho de equipamentos críticos, pois consiste em uma métrica simples e prática que considera as perdas de produtividade e as agrega em três categorias primárias. Essas, desdobradas, proporcionam uma análise minuciosa da situação atual dos processos, evidenciando ineficiências ocultas existentes nas operações de manufatura. (HANSEN, 2006). Com o IROG, é possível identificar a máxima eficácia que o sistema pode atingir em um período pré-estabelecido, o que dá suporte à definição de metas coerentes com a realidade dos processos. (ANTUNES JUNIOR et al., 2013). Seu objetivo é, portanto, fornecer quantitativamente o quão eficazmente as fábricas operam os seus processos quando são programadas para produzir, além de identificar com clareza a máxima eficácia possível do sistema. (HANSEN, 2006).

O IROG deve ser entendido como a maneira na qual o sistema funcionou quando o mesmo foi requisitado para trabalhar. Segundo Hansen (2006), o IROG é o produto da disponibilidade (tempo real de operação x tempo programado de operação) multiplicada pela taxa de velocidade (taxa de velocidade real x taxa de velocidade teórica) multiplicada pela taxa de qualidade (produtos bons x total de produtos fabricados).

Segundo Antunes Junior et al. (2013), o IROG não deve ser calculado da mesma maneira para todos os postos de trabalho, e, sim, a partir de dois conceitos: TEEP (Total Effective Equipment Productivity, proposto por Ivancic, 1998); e OEE (Overall Equipment Efficiency). Para o cálculo do IROG de CCR é utilizada a equação (1), baseada no OEE:

![]()

onde IROGOEE é a eficiência global no CCR; tpi é tempo de ciclo ou tempo padrão de um produto i; qi é a quantidade produzida do produto i; Td é o tempo disponível para produção, ou seja, o tempo total descontadas as paradas programadas; e n é a quantidade de tempo de ciclos medidos. Pela equação (1), o tempo total disponível é calculado pela subtração do tempo total das paradas programadas.

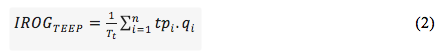

No caso de gargalos, por outro lado, recomenda-se usar a formulação baseada no TEEP, conforme a equação (2):

onde IROGTEEP é a eficiência global no gargalo e Tt é o tempo total sem descontar paradas programadas. A relação entre as formulações do OEE e do TEEP pode ser dada, portanto, por:

![]()

onde Td/Tt < 1. Isso porque quando o recurso crítico é um gargalo, deve-se usar todo o tempo disponível para produção, sem programar paradas (almoço, café, manutenção programada, e falta de programação, etc.) do recurso. No entanto, recursos não críticos não precisam e não devem funcionar em tempo integral, na medida em que só seriam gerados estoques intermediários. Além disso, a equação (2) mostra mais claramente como a função manutenção impacta na produtividade da manufatura, pois as paradas planejadas de manutenção são estimadas com base no tempo médio entre falhas (MTBF) e no tempo médio de reparo (MTTR).

As expressões (1) e (2) devem ser desdobradas, com a finalidade de identificar as principais causas das ineficiências observadas nos postos de trabalho. Portanto, expressões complementares descrevem ineficiências observadas a partir da equação geral do IROG, permitindo especificar melhor suas causas. Segundo Nakajima (1988), Hansen (2006) e Antunes et al. (2013), o IROG pode ser calculado através da multiplicação dos seguintes índices:

A equação (4) representa o cálculo do IROG, através da multiplicação desses índices:

![]()

Segundo as referências previamente indicadas Aef corresponde ao tempo total disponível líquido do equipamento. Quanto menor for o Aef, maior será o potencial de utilização do posto de trabalho a partir de ações de melhoria, pois um baixo valor indica que o equipamento sofreu muitas paradas não programadas. A expressão (5) apresenta o cálculo desse indicador:

onde T corresponde ao tempo total disponível no período (Td ou Tt, conforme a formulação utilizada) e tdi corresponde ao tempo da i-ésima parada não programada (por manutenção corretiva, falta de matéria prima ou outras).

Da mesma forma, Pef representa o desempenho líquido do equipamento em termos de sua velocidade de processamento, sendo calculado pela equação (6):

![]()

onde tsi corresponde à i-ésima redução de velocidade, operação em vazio ou parada momentânea do período considerado. Antunes et al. (2013) argumentam que as seguintes causas podem ser consideradas como responsáveis pela obtenção de um baixo valor de Pef: (a) operação em vazio, quando o equipamento está ativado, mas nenhum item está sendo processado; (b) pequenas paradas não registradas; e (c) quedas de velocidade da operação.

Por fim, Qef como uma função do tempo de operação real, excluindo o tempo gasto com refugo ou retrabalho:

Este índice está relacionado com a qualidade e é de fácil visualização, pois é oriundo de coleta de dados sobre peças refugadas e peças retrabalhadas, sendo essa quantificação obtida de forma muito clara em cada etapa do processo. Valores baixos de Qef são obtidos quando há muitos ajustes gerando retrabalhos e refugos após uma operação de setup, ou quando é produzido grande quantidade de itens fora de especificação.

Diante da dificuldade de encontrar trabalhos publicados sobre o tema proposto na área calçadista, e da importância de existirem valores de referência do IROG que sirvam de comparativo com os indicadores encontrados, partiu-se para a comparação com publicações de outros setores da indústria. Para Vaccaro e Korzenowski (2015), possuir valores de referência para o IROG é uma preocupação, embora vários autores indicarem valores diferentes para diferentes indústrias. Nakajima (1988) afirmou que, sob condições ideais, dever-se-ia obter IROG > 84%, considerando empresas do setor automotivo de classe mundial. Chand e Shirvani (2000) apresentaram um caso na indústria automotiva, relatando um IROG de 62%. Wang e Lee (2001) afirmam que um IROG de 85% é considerado como sendo o nível de classe mundial e uma referência a ser estabelecida para uma capacidade de produção típica. Kotze (1993) por outro lado, argumenta que IROG > 50% é mais realista e, portanto, mais útil como meta. Esta declaração entra em conflito com a feita por Zandieh et al. (2012), de que um IROG de 50% significa que metade da fábrica não está contribuindo para a agregação de valor, e ainda consumindo recursos. Esses indicadores não permitem uma comparação direta para o setor calçadista, mas orientam sobre possibilidades de compreensão do impacto esperado sobre o cálculo do IROG no ambiente proposto.

A pesquisa realizada neste trabalho é descritiva aplicada, contextualizada em uma empresa do ramo de componentes para calçados. O método utilizado fez uso de protocolos qualitativos. As etapas da pesquisa dividiram-se em: (i) levantamento de referencial teórico sobre eficiência de equipamentos e eficiência de equipamentos no ambiente de produção de calçados; (ii) coleta de dados de campo; (iii) análise de dados de campo; e (iv) proposição e análise de melhorias.

Para a etapa de levantamento de referencial, as fontes foram obtidas através da revisão bibliográfica e documental. As fontes pesquisadas foram livros, artigos de revistas indexadas em EBSco e ISI, relatórios técnicos da empresa foco do estudo e relatórios técnicos de institutos do setor calçadista brasileiro.

Na etapa de coleta de dados de campo, inicialmente definiu-se junto à empresa a unidade de análise. O equipamento selecionado para o estudo é responsável pela usinagem de formas para amostras, sendo denominado Torno 12. Este equipamento foi selecionado por representar um CCR na produção, tanto do ponto de vista temporal, como do ponto de vista da função de sua produção, dado que as formas produzidas alimentam outros processos de produção. Os objetos de análise foram a capacidade e a eficiência produtiva do equipamento. Para o estudo, foram coletados, diariamente, dados junto aos operadores do Torno 12, no período de janeiro de 2013 até setembro 2013. As coletas foram realizadas em três turnos de trabalho, pelo operador do turno, com supervisão da equipe de pesquisa, totalizando N = 567 coletas.

Conforme Hansen (2006), as informações necessárias para iniciar a análise do IROG, de modo que seja possível realizar um planejamento das atividades de otimização de produção, são: quantidade de peças produzidas por modelo de produto; quantidade de peças retrabalhadas ou mortas; tempo de ciclo atualizado; tempo de parada do equipamento; tempo de produção; horários de trabalho por turnos (início e fim); nome dos operadores; data de produção e código do produto. A ficha de coleta de dados foi elaborada com base nessas premissas. Após coletadas, as informações foram lançadas diariamente em uma planilha de controle de produção, permitindo o cálculo do IROG do equipamento de forma mensal.

Em seguida, foi formado um grupo de melhoria com a participação dos supervisores do setor de usinagem, do responsável pela implementação de melhorias, do gerente de produção, e de um operador de torno. A finalidade desse grupo, coordenado pelo responsável pela implantação de melhorias, foi acompanhar sistematicamente o preenchimento da ficha de produção, garantindo credibilidade às informações coletadas, e, a partir dos resultados do IROG obtidos, discutir possíveis ações que pudessem contribuir para a melhoria desse indicador no Torno 12.

Os encontros do grupo de melhoria ocorreram com periodicidade semanal, tendo duração aproximada de uma hora, sendo conduzidos pela equipe de pesquisa. Nos encontros, primeiramente eram apresentados os resultados dos índices de disponibilidade, desempenho e qualidade, que formam o indicador de IROG, bem como fatores de causa de seu comportamento para discussão. Os critérios de análise dos indicadores incluíam a discussão sobre o desempenho do IROG à luz das ocorrências registradas no diário de bordo do equipamento, assim como a análise dos fatores causadores de variação no desempenho.

Após a finalização das atividades de campo, a partir de um plano de ações com base na coleta de dados e sua análise, construído pelo grupo de melhoria, foram propostas ações com o objetivo de promover o aumento da eficiência do Torno 12. A coleta de dados permanece ativa, a fim de fazer o acompanhamento dos índices que formam o IROG e, dessa forma, medir o reflexo das ações tomadas na eficiência global do equipamento.

Em uma análise preliminar, percebeu-se que o Torno 12, responsável pela produção das amostras, apresenta determinadas características indicando que o equipamento é um CCR. Essas características foram percebidas na atividade de campo e em relatos da equipe de que, para atingir a demanda de produção de amostras diária, por vezes era necessário delegar parte da operação para outro torno, prejudicando o desempenho da planta na produção dos lotes e pedidos de amostras.

As amostras se configuram em pequenos lotes de produção e com prazos de entrega restritos. Prazos reduzidos de entrega configuram uma questão estratégica de mercado, pois quanto mais rápido forem entregues os pares de amostras para o cliente, maior o número de artigos direcionados por ele ao fornecedor de formas.

Outras características observadas sobre o posto de trabalho foram o excesso de paradas por falhas do equipamento e o excesso de problemas de qualidade, como refugos e retrabalhos. Havia preocupação em avaliar a efetiva eficiência de produção do equipamento, dada a natureza do processo produtivo.

A partir dessa análise, constatou-se que a empresa não contava com um sistema de indicadores satisfatório, capaz de medir a capacidade e o desempenho dos recursos produtivos. Identificou-se esse fator como de direta interferência na gestão e controle da eficiência da produção, gerando-se pressão para o desenvolvimento de mecanismos adequados que pudessem cumprir esse papel. Compreendendo essa necessidade, a empresa optou por implantar um sistema de controle da eficiência e uma sistemática de promoção da melhoria contínua, a fim de proporcionar um melhor aproveitamento de seus recursos, promovendo, assim, a implementação do IROG como uma ferramenta de gestão da produção no Torno 12.

Para compreender melhor a função de centralidade do Torno 12 sobre o processo de produção de amostras, foi realizado um mapeamento do processo de produção, o qual é descrito pelas etapas de: pré-injeção, injeção, estocagem de blocos, pré-usinagem dos blocos injetados, montagem do dispositivo de articulação (quando necessário), estocagem de formas pré-torneadas, usinagem (no Torno 12), acabamento e expedição. A transformação do produto com o aspecto da forma nas principais etapas do processo produtivo é apresentada na Figura 1.

Figura1: Imagem da forma em cada etapa do processo produtivo.

O Torno 12 realiza a usinagem da forma, operação de maior complexidade do processo e em que ocorre a maior agregação de valor, pois é nessa etapa que o produto ganha forma e são definidas todas as suas dimensões, assim como a qualidade da sua superfície. Erros nesta etapa representam, tipicamente, perda da forma e reinício do processo a partir de um bloco novo. Como se trata de operação tipicamente manual, o conhecimento tácito do operador é fundamental para a obtenção de formas nas especificações e para a minimização de erros.

Dada a característica manual da operação, nas condições atuais, a operação de usinagem não permite distinção entre tempo de operação humana e de equipamento. Essa função exige um treinamento de aproximadamente três meses até que o operador esteja plenamente capacitado, sendo que as demais funções do processo exigem um treinamento não maior do que 30 dias, reforçando, assim, a visão de complexidade dessa operação.

Para assegurar a entrega de valor, exige-se que o torno se encontre em boas condições de uso e o operador tenha uma qualificação adequada, com conhecimentos de usinagem e conhecimentos técnicos específicos sobre formas para calçados, tornando essa mão de obra escassa. Isso lhe proporcionará capacidade de operar a máquina e garantir que a forma esteja dentro das especificações e requisitos do cliente.

As atividades de acompanhamento e melhoria do Torno 12, em caráter de piloto para a planta fabril, foram realizadas de janeiro de 2013 até setembro de 2013, sendo usado o IROG como indicador principal. Sua evolução é apresentada na Figura 2. Neste período, esse indicador apresentou uma melhora de 17,9 pontos percentuais. Contribuem para essa evolução: a implantação de um sistema de medição da eficiência global do equipamento; e os planos de melhoria realizados, focados na identificação das causas das principais perdas no processo.

Figura 2: Evolução do IROG – Torno 12

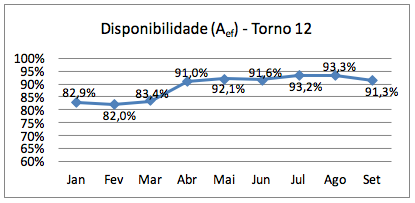

A Figura 3 apresenta a evolução do índice de disponibilidade, Aef, no período analisado. Pode-se observar um ganho de 8,4 pontos percentuais no índice de disponibilidade do Torno 12 no período. A pequena queda nesse índice registrada no mês de setembro, e que também interferiu no IROG do equipamento nesse mês, se explica por uma redução na demanda de produção. Essa variação é comum no setor calçadista por se tratar de um setor que fabrica produtos de moda, onde a produção está diretamente ligada aos lançamentos dos produtos no mercado e ao comportamento do público consumidor.

Figura 3: Índice de Disponibilidade (Aef) – Torno 12

A evolução do índice de disponibilidade a partir de março deu-se pelo monitoramento e análise das paradas de máquina feita junto aos operadores, procedimento previamente não adotado na empresa. As causas de paradas identificadas foram: paradas por manutenção (49%); falta de demanda de produção (35%); falta de operador (7%); ajuste de programação (5%); e abastecimento (4%). O tempo total dispendido foi de cerca de 4400 minutos.

As paradas por manutenção foram analisadas de forma conjunta com os supervisores do setor de torno e o pessoal de manutenção, detectando que um dos principais motivos desse alto índice de paradas era a falta de um programa de manutenção preventiva no equipamento. Também foi detectado que o Torno 12 se tratava de uma máquina que estava há muito tempo em operação. Por consequência, muitos de seus componentes apresentavam desgastes excessivos, ocasionando um grande volume de paradas para consertos. Diante desse cenário, a primeira medida adotada foi reformar o equipamento, a qual ocorreu no mês de março de 2013. É possível identificar, a partir dessa data, uma melhora no indicador de disponibilidade devido a essa ação.

A ação sensibilizou, também, a empresa no sentido de estruturar um sistema de gestão da manutenção focado em equipamentos gargalos e CCR, de modo a elevar seu índice de disponibilidade. Segundo Antunes Júnior et al. (2013), com vistas à elevação do IROG em CCR, a manutenção deve ocorrer de forma programada ou planejada, evitando, assim, interrupções de emergência, visando colocar as máquinas em condições satisfatórias de funcionamento. Em termos práticos, para e empresa, esse expediente implica ações, tais como: inspeção periódica dos equipamentos; lubrificação programada; substituição periódica de componentes críticos; e implementação da manutenção autônoma. A empresa iniciou a implantação da ferramenta TPM (Manutenção Produtiva Total), inicialmente no setor de usinagem, através da contratação de uma empresa de consultoria e com foco de término até o final de 2014.

A falta de demanda de produção foi outra causa registrada nas fichas de coleta de dados como causa de paradas de máquina. Isso se deve à sazonalidade na qual o mercado de componentes para calçados está exposto, o que prejudica consideravelmente o planejamento das empresas de componentes para calçados, considerando que precisam dimensionar uma fábrica com picos de produção muito diferentes da média de produção atual. Significa que as empresas têm dificuldade de atender a demanda nos picos do mercado, assim como possuem uma estrutura ociosa nos momentos de baixa demanda. É, portanto, uma causa externa e, do ponto de vista interno dos indicadores produtivos, pouco pode ser feito para minimizar os seus efeitos no índice de disponibilidade do ponto de vista da função operação. Ainda assim, do ponto de vista mais amplo, ações de nivelamento de demanda poderiam ser discutidas junto a clientes, dado ser esse um fator importante que impede que a empresa obtenha maior regularidade de produção e retorno financeiro sobre o setor.

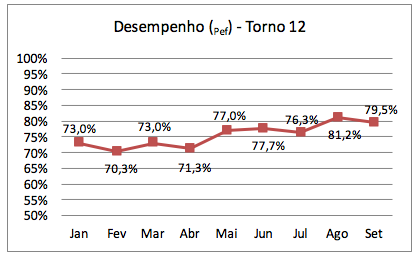

O índice de desempenho é analisado de forma um pouco diferente do índice de disponibilidade, o qual está embasado nas tipologias de parada. Ao analisar o desempenho, deve-se ter um cuidado maior na coleta de dados relacionados a pequenas paradas e ao comportamento do ritmo de trabalho, de modo a adequadamente classificar essas fontes de redução de eficiência (Nakjima, 1988; Hansen, 2002).

A Figura 4 apresenta a evolução do Pef para o Torno 12, indicando uma melhora, mas com oscilações, no decorrer do período. A oscilação sistemática apresentada deve-se principalmente à qualidade dos dados existentes. Foi utilizado um tempo de ciclo médio, e não o tempo real de cada forma usinada. Esse expediente foi adotado em função da dificuldade de controle efetivo dos tempos de produção durante a operação, dadas as características do parque fabril. No desenvolvimento das formas para calçados existe um mix de produtos variado e uma grade de numeração diversificada. Cada sapato fabricado utiliza um modelo de forma diferente, com características de formato e dimensões diferentes, implicando em uma complexidade de produção distinta para cada forma produzida. Por isso a cronoanálise realizada nos setores produtivos adotou a metodologia do tempo médio para definição dos tempos padrão de cada operação.

Figura 4: Índice de Desempenho Pef) – Torno 12

A principal causa que contribuiu para a evolução desse indicador foi o treinamento realizado como os operadores de torno. Segundo Antunes Júnior et al. (2013), uma das causas que pode ser considerada como responsável pela obtenção de um baixo valor do Pef é a velocidade de operação do equipamento ser reduzida em função de um operador não devidamente habilitado ou em treinamento. Na usinagem de formas, o operador de torno deve controlar a velocidade de operação, e, dependendo da complexidade da forma torneada, essa velocidade deve ser reduzida. Muitas vezes, por imperícia ou descuido, a velocidade não é adequada à forma que está sendo torneada, reduzindo o Pef.

Como alternativa, foi realizado um treinamento para os operadores de torno, no qual um dos tópicos foi de como regular a velocidade de torneamento para cada tipo de forma, criando um padrão para cada tipo: (i) formas de sapato; (ii) formas de bota; e (iii) formas especiais. Essa ação reduziu a perda de desempenho do equipamento, deixando o operador mais atento e ciente da importância do controle correto da velocidade de torneamento para cada tipo de forma.

A partir da análise dos dados coletados, detectou-se a necessidade da realização de uma capacitação técnica para todos os operadores de torno, a fim de uniformizar o conhecimento no setor e criar um padrão de operação que ainda não estava implantado no setor de maneira clara e documentada aos operadores. Segundo os profissionais da empresa, dadas as características do setor no Brasil, encontrar no mercado de trabalho um profissional capacitado como torneiro de formas é uma tarefa difícil. Isso acontece porque existem poucas fábricas de formas no mercado, sendo a mão de obra desse setor escassa, com a grande maioria dos trabalhadores que atuam no ramo sendo formados dentro das próprias empresas. O treinamento e a implantação de uma instrução de trabalho para o equipamento permitiram que, através de fotos e ações descritas, os operadores conseguissem padronizar tarefas na usinagem das formas, respeitando procedimentos de rotina da operação.

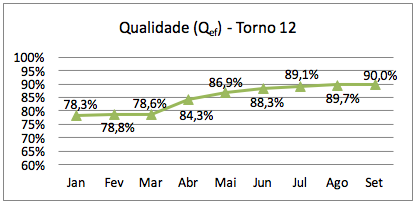

O índice de qualidade está relacionado com a fabricação de formas dentro das especificações dadas pelos clientes, sendo calculado em função do tempo real de produção e o tempo utilizado para a produção de formas com defeito ou retrabalhos. Esse indicador foi o que obteve o maior ganho no período, com um incremento de cerca de 12 pontos percentuais, como pode ser visto na Figura 5.

Figura 5: Índice de Qualidade (Qef) – Torno 12

Considerada a característica de produção da forma de calçados na empresa foco, toda forma torneada com alguma não conformidade ou que não atenda aos requisitos mínimos de qualidade do produto é descartada como refugo. O registro é realizado na ficha de produção, no fim de cada turno. No registro, são identificadas as quantidades e o motivo do descarte.

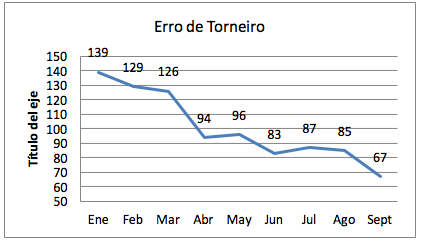

Para facilitar o trabalho do operador foram criados códigos para classificar as causas de não conformidades. Quanto à classificação de refugos obtida no período de análise, destacam-se três motivos principais que afetaram o índice de qualidade: (i) erro de torneiro (35%); (ii) pé de teste (31%); e (iii) problemas de injeção (28%). Os demais problemas identificados (articulação da forma, pré-torno, e acabamento) somam 6% das causas de falha.

O motivo 'erro do torneiro' ocorria devido ao fato de não existir, até então, um treinamento adequado dos operadores quando da sua contratação, resultando em erros de fixação do bloco no torno e na dificuldade em fazer a conferência dos gabaritos exigidos para assegurar conformidade das formas produzidas. Esses procedimentos fizeram parte do treinamento para os torneiros realizado pela empresa, visando a mitigar essa ocorrência.

Além do treinamento dado a todos os operadores contratados antes de assumirem a função de torneiro, também foi realizado pela empresa um processo de recapacitação dos torneiros que já trabalhavam na empresa, visando a resgatar padrões de trabalho importantes para as rotinas do setor. Essa medida, implementada no mês de fevereiro de 2013, contribuiu em muito para a melhora da qualidade das formas usinadas e a consequente redução de refugos no Torno 12, como pode ser visto na Figura 6.

Figura 6: Quantidade de pares refugados pelo motivo 'erro de torneiro'

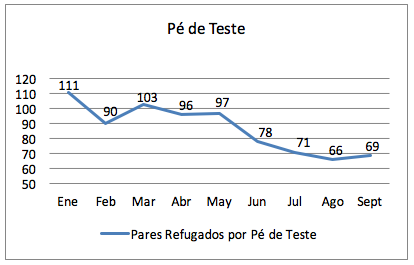

O motivo 'pé de teste' associa-se aos refugos gerados através das formas torneadas para conferência das medidas e gabaritos antes da usinagem do par que será aproveitado. Refere-se a um pé de forma utilizado apenas para conferência. Essa particularidade do processo de fabricação de formas significa a geração de uma quantidade significativa de refugos, e se torna necessária porque muitas vezes o modelo original confeccionado pelo setor de modelagem, utilizado para digitalização e posterior usinagem, não se encontra dentro das especificações, fazendo com que o setor de usinagem adote a estratégia de tornear um pé para conferência (pé de teste) antes de tornear o par definitivo. Outra causa desse problema pode ser o setup do torno não ter sido executado de forma correta, gerando, como consequência, a necessidade de se tornar o pé de teste como garantia de que o par será produzido de maneira correta.

O defeito nos modelos originais se trata de um problema gerado no setor de modelagem, mas que acaba por gerar refugos no setor de torno. Para diminuir essa causa de refugo, foi definida junto ao setor de modelagem uma tolerância nas dimensões das formas originais, assim como negociado um maior comprometimento dos modelistas técnicos com a qualidade desses modelos. Ficou definido o padrão de tolerância de medidas dos originais de ± 1 mm, visando a mitigar essa problemática oriunda do setor de modelagem. Essa diferença ainda pode ser corrigida pelo setor de CAD após a digitalização e antes da liberação da forma para usinagem. Quanto aos problemas de setup, essa temática fez parte do treinamento realizado com os operadores de torno previamente mencionada. Após a implantação dessa rotina de trabalho, essa causa de refugo obteve uma significativa queda, como pode ser visto na Figura 7.

Figura 7: Quantidade de pares refugados pelo motivo 'pé de teste'

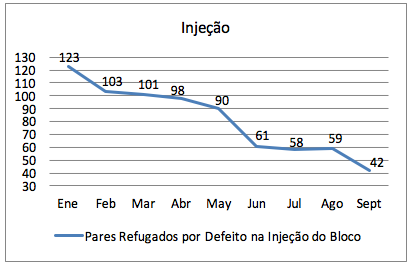

O motivo 'problemas de injeção' refere-se às formas torneadas que apresentam algum tipo de problema na qualidade do plástico injetado, como bolhas e trincas aparentes, que podem causar a quebra da forma ou gerar um acabamento superficial inadequado. Segundo a empresa foco do estudo, a etapa de injeção no processo de fabricação das formas é considerada bastante complexa: existe a necessidade de injetar um bloco de polietileno de alta densidade (PEAD) com aproximadamente 4 Kg de massa, sendo a injeção do bloco um processo com muitos controles e variáveis sensíveis ao ambiente. Qualquer oscilação nas temperaturas do processo de injeção ou resfriamento do bloco pode ocasionar a ocorrência de bolhas e trincas. Portanto, apesar de detectado no torno, esse desvio de qualidade origina-se no setor de injeção. Um projeto estava em andamento, no período de realização desta pesquisa, na área de injeção de polímeros, com o objetivo de melhorar a qualidade do bloco injetado. Os resultados dessa ação são apresentados na Figura 8.

Figura 8: Quantidade de pares refugados pelo motivo 'problemas de injeção'

O estudo realizado permite evidenciar como o uso do IROG, ainda que na lógica de um estudo piloto, permite orientar ações de melhoria em setores correlatos ao do posto estudado, proporcionando um melhor aproveitamento do recurso produtivo pela empresa. As melhorias foram obtidas a partir da análise dos indicadores auxiliares que compõem o IROG (disponibilidade, desempenho e qualidade), resultando no aumento desse indicador no equipamento, como será apresentado nas próximas subseções.

Ao avaliar os índices antes e depois da implementação efetiva do IROG no Torno 12, evidenciando-se ganhos nos três sub-índices medidos, pode-se inferir que uma sistemática de medição, análise e implementação de melhorias a partir desse indicador contribui para se obter resultados convergentes com a melhoria da relação capacidade-demanda, por meio do aumento da eficiência de utilização dos ativos industriais, como indicado por Nakajima (1988), Hansen (2006) e Antunes Júnior et al. (2013).

O indicador de disponibilidade foi beneficiado pelas ações de melhoria realizadas no Torno 12 pelo setor de manutenção. A reforma realizada no equipamento diminuiu as paradas não programadas para manutenção corretiva. Outra ação resultante desse trabalho foi a criação de um movimento interno na empresa para a implantação de um sistema de gestão da manutenção (TPM), já em andamento. Essas ações vão ao encontro da afirmação de Nakjima (1989), de que as máquinas têm um papel fundamental no aumento e manutenção da produtividade, tendo em vista a utilização crescente da automação e mecanização de atividades originalmente manuais.

O índice de qualidade, que obteve o maior ganho em termos percentuais, foi consequência imediata do treinamento realizado com os operadores de torno nos três turnos. Conseguiu-se estabelecer na empresa uma cultura de evitar desperdícios, principalmente através da redução dos pés de teste e dos erros de torneiros, algo que na empresa não era tão valorizado até então. Também houve ações que envolveram outros setores na empresa, como no de modelagem técnica e no de injeção, setores com uma complexidade alta em seus processos e que contribuíram significativamente para a redução de refugos e retrabalhos.

Considerada a característica de operações manuais do setor de calçados, observou-se que a capacitação realizada com os operadores de torno foi essencial para a melhora no índice de desempenho, evitando que o torneiro usinasse uma forma com velocidade reduzida sem a necessidade real desse procedimento, fato que ocorria principalmente por falta de conhecimento do operador, que se sentia inseguro para operar a máquina na velocidade adequada. O caráter manual e, portanto, tácito, da operação de torneamento, requer atuar no elemento humano, e não ferramental, da operação realizada, com vistas à elevação de seu desempenho. Esse elemento é relevante do ponto de vista do potencial de aplicação do conceito de eficiência de produção, em especial na indústria calçadista. A orientação pela compreensão dos motivos associados ao desempenho dos sub-índices do IROG permitiu à equipe orientar o conteúdo relevante para a capacitação dos operadores, fato não discutido na literatura consultada sob essa perspectiva vinculada à Gestão do Conhecimento.

Em termos de número de pares produzidos, não foi possível obter um parâmetro para comparação que evidencie o real ganho do equipamento, pois, conforme dito anteriormente, a demanda de pares sempre era atendida, mas muitas vezes com a necessidade da alocação de outros equipamentos além do Torno 12 para a produção de amostras. No entanto, todas as medidas tomadas e ainda as que estão em fase de implantação, conforme descritas nesse trabalho, contribuíram para que o Torno 12 pudesse ter seu desempenho melhorado significativamente, não havendo mais o registro da necessidade de disponibilizar outro torno além deste para essa função. Isso permite que a produção de lotes e pedidos não seja comprometida com a perda de um equipamento para produzir as amostras. Os ganhos obtidos e mostrados na evolução do IROG desse equipamento refletiram positivamente nos prazos de entrega e na qualidade das amostras usinadas.

Diante dos resultados encontrados e melhorias propostas com a implementação do monitoramento do IROG no equipamento selecionado, percebe-se a versatilidade desse indicador com relação ao período de tempo de medição. O IROG é uma métrica de desempenho que pode ser medida de hora em hora, evitando esperas para a tomada de decisão, o que significa que tem potencial para obter respostas em tempo real para mudanças significativas em qualquer das suas três componentes (JUSKO, 2011).

Essa afirmação vem ao encontro do estudo realizado, pois, a partir da implantação do IROG como uma ferramenta de gestão da produção, foi possível o cálculo e monitoramento contínuo da eficiência produtiva do recurso, podendo-se ter o real conhecimento da eficiência do mesmo e sua evolução a partir das ações de melhoria geradas pelo processo. As medições realizadas em cada turno podem ser convertidas em estimativas médias e avaliadas mensalmente, com outra função gerencial, como apresentado no decorrer da seção anterior.

Este artigo relatou o processo de implantação do IROG – Índice de Rendimento Operacional Global – em uma empresa do ramo de formas para calçados, evidenciando como a implementação da gestão de um equipamento crítico pelo IROG pode contribuir para melhorar as atividades de produção de uma empresa fabricante de formas para calçados. A natureza manual da produção de amostras de formas de calçados remete a de pequenos lotes, altos índices de retrabalho e prazos de entrega menores que os dos demais artigos produzidos. Até onde foi identificado, não foram encontrados outros trabalhos sobre a aplicação desse indicador em empresas desse setor, o qual caracteriza-se por produção manual e sofre com problemas de competitividade em relação à concorrentes de outros países, especialmente chineses.

A implantação do uso IROG na empresa foco ocorreu em um contexto no qual, até então, não havia uma forma de controle eficiente nos equipamentos e processos que viabilizasse realizar melhorias na gestão do posto de trabalho de maneira sistêmica. Após a a coleta de dados que sustentou a aplicação da metodologia IROG, um plano de ação orientando melhorias a partir desse indicador e de seus sub-índices foi proposto e implementado no equipamento foco. Efeitos positivos foram percebidos nos três índices que formam o IROG.

O setor calçadista passa por um momento de mudanças, prevalecendo o cenário de concorrência, principalmente com o mercado externo, resultando em demandas por redução dos custos de produção e uma busca pela melhoria da qualidade dos produtos e dos níveis de serviço.

Diante disso, as empresas desse setor necessitam de uma rápida adaptação a essas transformações, e implementar um sistema que auxilie na gestão dos recursos produtivos de forma eficaz, com a finalidade de identificar e tratar de forma pontual as causas das ineficiências, é ainda mais essencial. Para o contexto piloto estudado, o adequado monitoramento e o processo de gestão de melhorias associado ao IROG mostrou-se uma alternativa viável e positiva para atingir esse objetivo.

ANTUNES, J.A.V.; KLIPPEL, A.F.; SEIDEL, A.; KLIPPEL, M. (2013); Uma revolução na produtividade: a gestão lucrativa dos postos de trabalho; Porto Alegre, Bookman.

FERNANDES, D.R. (2004); "Uma contribuição sobre a construção de indicadores e sua importância para a gestão empresarial"; Revista da FAE, 7(1), 1-18.

FERREIRA, M.P.; ABREU, A.F.; ABREU, P.F.; TRZECIAK, D.S.; APOLINÁRIO, L.G.; DA CUNHA, A.A. (2008); "Gestão por indicadores de desempenho: resultados na incubadora empresarial tecnológica"; Revista Produção, 18(2), 302-318.

GOLDRATT, E.M.; COX, J. (1992); A meta: um processo aprimorado contínuo; São Paulo, Educator.

GOLDRATT, E.M.; FOX, R.E. (1992); A corrida pela vantagem competitiva; São Paulo, Educator.

HANSEN, Robert C. (2006); Eficiência global dos equipamentos: uma poderosa ferramenta de produção/manutenção para o aumento dos lucros; Porto Alegre, Bookman.

IVANCIC, I. (1998); "Development of maintenance in modern production". Euromaintenance 98 Conference Proceedings, CRO.

JONSSON, P.; LESSHAMMAR, M. (1999); "Evaluation and improvement of manufacturing performance measurement systems. the role of OEE"; International Journal of Operations & Production Management, 19(1), 55-78.

JUSKO, J. (2011); "Management at a glance: visual management drives better conversation and improved leadership"; Industry Week, January, 16-17.

NAKAJIMA, S. (1989); Introdução ao TPM; São Paulo, IMC Internacional Sistemas Educativos.

OHNO, T. (1997); O sistema Toyota de produção: além da produção em larga escala; Porto Alegre, Bookman.

PORTER, M.E. (1999); Estratégia competitiva: técnicas para análise e da concorrência; Rio de Janeiro, Elsevier.

ABICALÇADOS (2012); Relatório Setorial 2012: Informativo da Associação Brasileira das Indústrias de Calçados; 251, maio.

SHINGO, S. (1996); O sistema Toyota de produção: do ponto de vista da engenharia de produção; Porto Alegre, Bookman.

VACCARO, G.L.R.; KORZENOWSKI, A.L. (2015); "A Proposition of Overall Equipment Effectiveness Control Chart"; Proceedings of the 2015 Industrial and Systems Engineering Research Conference; Nashville, IIE.

1. Universidade do Vale do Rio dos Sinos (UNISINOS). Email: marcelo@ifformas.com.br

2. Universidade do Vale do Rio dos Sinos (UNISINOS).

Programa de Pós-Graduação em Engenharia de Produção e Sistemas.

Programa de Pós-Graduação em Gestão e Negócios. Email: guilhermev@unisinos.br