HOME | ÍNDICE POR TÍTULO | NORMAS PUBLICACIÓN

HOME | ÍNDICE POR TÍTULO | NORMAS PUBLICACIÓN Espacios. Vol. 37 (Nº 02) Año 2016. Pág. 17

Macáliston Gonçalves DA SILVA 1

Recibido: 04/09/15 • Aprobado: 13/10/2015

5. Discussão dos resultados encontrados

RESUMO: Este artigo pretende explicitar os conceitos, práticas e implicações da autonomação (jidoka) adotados em uma empresa da indústria eletrônica. A oportunidade de relato da combinação conceitos e práticas do jidoka via estudo de caso, referenciando seu potencial estratégico e limitações, contribui para a ampliação do entendimento de uma das bases principais da gestão enxuta. Foi possível encontrar evidências de aplicação e resultados em diferentes campos do jidoka, envolvendo fenômenos associados a multifuncionalidade, sistemas poka-yoke, segurança industrial, perdas energéticas e gestão de pessoas. Os diferentes impactos proporcionados pela utilização do jidoka provocaram avanços tecnológicos, mudanças estruturais e comportamentais na empresa pesquisada. |

ABSTRACT: This paper aims to explain concepts, practices and implications of autonomation (jidoka) adopted by an electronics industry company. The opportunity to report combining concepts and practices of jidoka via case study, referencing its strategic potential and limitations, helps to expand the understanding of one of the main bases of lean management. It was possible to find evidence of implementation and results in different fields of jidoka involving phenomena associated with multifunctionality, poka-yoke systems, industrial safety, energy losses and people management. The different impacts caused by the use of jidoka led to technological advances, structural and behavioral changes in the researched company. |

A indústria eletrônica tem participação ativa na economia mundial, ambiente concorrencial que combina três fatores: globalização; tecnologia avançada; e parcerias em rede (Hayes et al., 2008). É possível encontrar extenso material acadêmico sobre a indústria eletrônica, o que representa indício sobre a importância do segmento no cenário global, exemplificado pelas pesquisas de Dowdall et al. (2004), Doolen e Hacker (2005), Conti (2009), Sabouni e Logendran (2013) e Simões et al. (2015).

Jabour e Jabour (2012) realçam a necessidade de avanços nas estratégias de gestão e condução das operações nas empresas do segmento eletroeletrônico no Brasil. Fornecer alternativas eficientes para utilização dos recursos em suas atividades e sustentar a capacidade de flexibilidade do sistema produtivo parece ser pertinente para gestão da produção. Produzir uma grande variedade de produtos em baixos volumes de produção, sendo estes de alto valor agregado e com um curto ciclo de vida, é a realidade para muitas empresas no mercado. Parte da indústria eletrônica é um exemplo neste contexto.

Quanto mais alinhado estiverem os objetivos da empresa com as capacitações da manufatura, maior será o potencial de sucesso de desempenho do negócio. Assim como, quanto mais alinhado os objetivos da manufatura com as escolhas de projeto (áreas de decisão), maior será o potencial de sucesso de desempenho da manufatura (Devaraj et al., 2004). Desde a década de 70 o modelo japonês vem servindo de referência para os sistemas produtivos, entre eles o Sistema Toyota de Produção (STP). A superioridade das técnicas lean colocou em cheque o modo de pensar a organização da produção e do trabalho. Cabe salientar a importância da verificação das circunstâncias e características das empresas para o sucesso de suas implementações (Cooney, 2002). No caso do STP, eliminar perdas é a palavra de ordem e a sustentação do sistema está na forma de seus dois pilares: o just-in-time (JIT) e a autonomação (jidoka)(Sugimori et al., 1977; Monden, 1984; Ohno, 1997).

Reforçando o já apontado em Silva et al. (2015), Da Silva (2010) e Antunes et al. (2008), na literatura ocidental o JIT é amplamente abordado, já o jidoka não acompanha o mesmo ritmo, tanto para tratamentos teóricos como para os práticos. Assim, discussões sobre o tema jidoka parecem ainda pertinentes de serem explorados.

Este artigo se propõe a tratar a seguinte questão: como são aplicados os conceitos do jidoka nos processos produtivos brasileiros, em especial na indústria eletrônica, e quais suas implicações? A pesquisa está estruturada na forma de um estudo de caso realizada em um fabricante nacional de equipamentos eletrônicos de alta tecnologia e líder de mercado em seu segmento. Buscando fundamentação teórica para as ações de pesquisa apresenta-se, inicialmente, uma breve revisão da literatura, seguida da classificação e dos procedimentos metodológicos utilizados nesta investigação. Nas seções seguintes são apresentados o estudo de caso e a discussão dos achados de pesquisa. Finaliza-se com as conclusões e sugestões para trabalhos futuros.

Em 1926, Sakichi Toyoda lança um tear capaz de parar automaticamente quando um dos fios se rompesse ou quando a quantidade programada de tecido fosse atingida. Desta forma, tornou possível a supervisão simultânea de várias máquinas. Buscando o aumento de produtividade a partir da diminuição do número de trabalhadores na fabricação, este conceito foi transferido para a Toyota dando origem ao que se conhece como autonomação ou jidoka (Ghinato, 1996; Ohno, 1997; Liker, 2005; Holweg, 2007). O fato rompeu com a lógica de um homem / um posto / uma tarefa proposto por Taylor. Taiichi Ohno explorou e formalizou as mudanças na Toyota a partir de 1947. A redução da dependência da máquina em relação ao homem é o princípio fundamental deste processo (Ghinato, 1996; Antunes et al., 2008).

Cabe salientar que a palavra jidoka significa apenas automação, sendo ninben no aru jidoka a expressão que dá o verdadeiro significado do conceito, porém, a simplificação de uso do termo para jidoka é frequentemente usada (Monden, 1984), sendo esta postura também adotada neste trabalho. Conforme Monden (1984), jidoka é "automação com a mente humana" ou, segundo Ohno (1997) e Shingo (1996), "automação com um toque humano". Enfim, máquinas dotadas de inteligência humana (Ohno, 1997).

Na Toyota o conceito de autonomação não está restrito às máquinas, também é aplicado nas linhas manuais de montagem. Quando identificado anormalidades ao longo da linha, qualquer operador pode parar a produção, desencadeando processos de identificação e eliminação dos problemas. As paradas, tanto para a linha quanto para máquinas, são sinalizadas através de um sistema de informação visual chamado de andon. Andon significa sinal de luz para pedir ajuda, consiste em um painel luminoso colorido (às vezes acompanhado de sinal sonoro) que indica as condições da linha e aponta o local de solicitação de assistência para todos enxergarem (Liker, 2005; Monden, 1984; Ohno, 1997; Shingo, 1996). O andon é um sistema de visualização das condições do processo produtivo considerado simples e flexível. É uma técnica genérica de controle que pode ser aplicada nos mais diversos tipos de sistemas produtivos, porém requer a assistência de pessoas para se obter resultados consistentes (Qian et al., 2011).

O jidoka tem como propósitos originais prevenir a geração e propagação de defeitos na produção, tanto para máquinas como em operações manuais, e parar a produção quando atingida a quantidade programada. É um mecanismo de controle de anomalias do processo e permite a investigação imediata das causas (Sugimori et al., 1977; Monden, 1984; Ghinato, 1996; Ohno, 1997). Para Grout e Toussaint (2010) os passos básicos do jidoka podem ser resumidos da seguinte forma:

O conceito de jidoka está mais vinculado com autonomia do que com automação. Concede ao operador ou a máquina a autonomia de bloquear o processo sempre que detectar qualquer anormalidade (Ghinato, 1996). A participação da força de trabalho é essencial para a ampliação das oportunidades e manutenção da aplicação do jidoka (Ghinato, 1996; Monden, 1984; Ohno, 1997; Sugimori et al., 1977). Um processo progressivo e contínuo de transferência do trabalho manual, e até cerebral, para máquinas (Antunes et al., 2008).

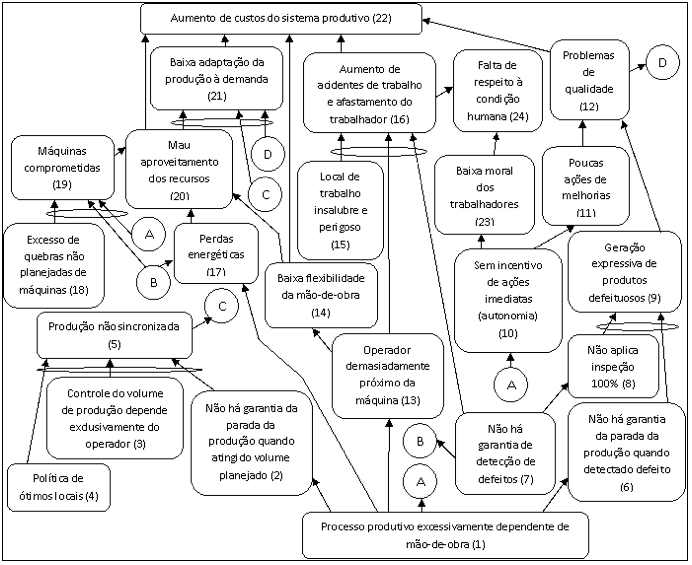

Para Sugimori et al. (1977) e Mondem (1984), os efeitos importantes alcançados com o jidoka são: a redução de custo através da redução da força de trabalho; flexibilidade na produção para alterações na demanda; qualidade assegurada; aumento do respeito à condição humana. Em caminho semelhante, Da Silva e Sellitto (2010) propuseram uma representação lógica causa-efeito sobre os impactos do jidoka sobre os sistemas produtivos (Figura 1). A partir de efeitos indesejados como o processo produtivo excessivamente dependente de mão de obra e a falta de garantia de que defeitos serão detectados mostra-se potenciais distorções de desempenho com a falta de aplicação dos conceitos do jidoka. Julga-se que assumir o jidoka como estratégia pode contribuir para a melhoria da competitividade da empresa em custo, qualidade e flexibilidade (Da Silva, Sellitto, 2010).

FIGURA 1 – Impactos do jidoka sobre o sistema produtivo.

Fonte: Da Silva e Sellitto (2010).

A máquina automatizada com um toque humano permite liberdade aos operadores para trabalharem simultaneamente com diversas máquinas (multifuncionalidade), reduzindo a demanda de operadores na produção e aumentando a eficiência do sistema produtivo (Ohno, 1997). O conceito de jidoka e a multifuncionalidade estão intimamente relacionados e diretamente envolvidos com a eficiência e flexibilidade da força de trabalho. Impactam positivamente na redução de custo de fabricação. Porém, é da flexibilização (multifuncionalidade) que resulta a redução de mão de obra (Ghinato, 1996). Duas modalidades de multifuncionalidade podem ser trabalhadas, o sistema de operação de múltiplas máquinas e o sistema de operação de múltiplos processos. O uso de operações múltiplos processos deve ser preferido em função dos maiores benefícios conquistados, como a melhora do fluxo dos processos e a elevação da produtividade do trabalhador (Ghinato, 1996; Shingo, 1996). Conforme Antunes et al. (2008), não existe multifuncionalidade sem a aplicação do jidoka.

No STP o jidoka está associada diretamente a eliminação da superprodução e a eliminação de produtos defeituosos, dois desperdícios significativos na manufatura. A superprodução quantitativa é eliminada a partir dos controles de quantidades planejadas que evita o excesso de produção, já a eliminação de produtos defeituosos no jidoka é combatida com a interrupção do processamento em casos de anormalidades detectadas. Assim, colaborando com o desafio de eliminação total de perdas no processo produtivo (Sugimori et al., 1977; Ohno, 1997). Conforme Ghinato (1996), também, pode-se citar a eliminação secundária da perda por estoque e perda por espera com a aplicação do jidoka.

O jidoka apresenta a vantagem de poder evitar a participação direta dos trabalhadores em operações de risco à integridade física dos mesmos. Porém, com a multifuncionalidade a intensificação do trabalho pode conduzir a um ambiente altamente nocivo (Ghinato, 1996; Gounet, 1999). Segundo a lógica 5MQS (Management, Method, Material, Man, Machine, Quality and Safety), perdas relacionadas à segurança (safety) estão diretamente associadas a acidentes de trabalho e afastamento do trabalhador. Separar, ao máximo, fisicamente o homem da máquina é uma das possibilidades do jidoka, na medida em que isso for implementado, tende a diminuir a possibilidade de ocorrência de acidentes de trabalho durante a operação. A utilização de poka-yoke (dispositivo à prova de falhas) deve ser considerada para garantir a segurança industrial em diversas situações, sempre trabalhando com a noção de acidente zero. As perdas relacionadas à segurança tendem a afetar a produtividade, custos com os atendimentos dos acidentados e a moral dos trabalhadores, e são consideradas perdas sociais (Antunes et al., 2008; Passos Júnior, 2004; Sugimori et al., 1977).

Mecanismos de detecção de problemas e interrupção do processamento podem ser aplicados, conforme conceitos do jidoka, para a eliminação das quebras de máquinas. A Manutenção Produtiva Total - MPT (Total Productive Maintenance - TPM) é elemento central para o alcance e sustentação da quebra zero, maximizando a efetividade dos equipamentos no sistema produtivo (Antunes et al., 2008; Ghinato, 1996; Shingo, 1996). A TPM pode ser útil em objetivos de manutenção, tais como: aumento de confiabilidade e de manutenibilidade dos equipamentos (Ribeiro, Fogliatto, 2009). No entanto, Sellitto (2005) faz uma ressalva: a TPM é especialmente eficaz em equipamentos maduros. Para equipamentos em mortalidade infantil ou senil, outros métodos de manutenção devem ser considerados em conjunto com a TPM. Sistemas autônomos podem contribuir, ainda, para a redução de desperdícios energéticos, desvinculando a atuação das pessoas em funções como, por exemplo, ligar e desligar a alimentação de equipamentos quando estão inoperantes ou a construção de ambientes autonomatizados que colaboram com os objetivos propostos (Passos Júnior, 2004).

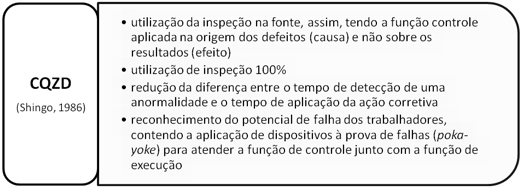

Pettersen (2009) relata em sua pesquisa que a qualidade do produto não pode ser confiada exclusivamente aos operadores. Dentro do contexto do STP, a combinação entre o CQZD (Controle de Qualidade Zero Defeitos) e o jidoka garante a qualidade do produto ao longo do processo produtivo e efetiva a qualidade assegurada (Ghinato, 1996; Antunes et al., 2008). A Figura 2 mostra os quatro pontos de sustentação do CQZD.

FIGURA 2 – Principais elementos de sustentação do CQZD.

Fonte: Autor.

Grout e Toussaint (2010) destacam a estreita relação entre jidoka e poka-yoke. Pettersen (2009) e Rivera e Chen (2007) apontam a prática integrada do jidoka e de poka-yoke como alternativa para a melhoria da qualidade de produtos e processos. Para Shingo (1996) inspeção por amostragem não é suficiente para eliminar totalmente os defeitos, os sistemas produtivos devem adotar a inspeção 100%. Ghinato (1996) acrescenta, o CQZD com a aplicação de poka-yoke em regime de inspeção 100% é parte essencial na operacionalização do jidoka (função controle). O mecanismo da função controle (inspeção na fonte) proposto por Shingo (1986) ocorre em um ciclo curto, concentrando-se sobre a causa dos defeitos. O procedimento chave para a eliminação dos defeitos nos produtos está na imediata pesquisa de levantamento e correção das causas quando da paralisação de uma máquina ou da linha (Womack et al., 1992; Monden, 1984). Conforme Ohno (1997), o desenvolvimento de um processo produtivo robusto é dependente de eventos de parada do mesmo, não tendo motivos para temer estas interrupções. Uma linha de produção operando continuamente pode representar tanto um processo produtivo perfeito como também uma linha problemática. Garantir a capacidade de produzir sistematicamente produtos sem defeitos é o objetivo do CQZD, mas fatores motivacionais não devem ser ignorados apesar da ênfase à questão operacional dada originalmente por Shingo (Ghinato, 1996).

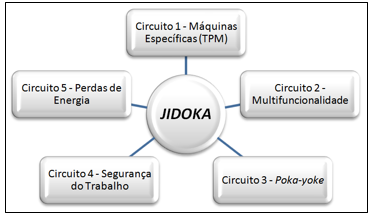

Com a separação entre o homem e a máquina, mais os seus fenômenos associados, torna-se possível uma análise crítica dos chamados circuitos do jidoka, os quais se podem citar (Passos Júnior, 2004):

A Figura 3 representa, de forma esquemática, os cinco circuitos do jidoka.

FIGURA 3– Os circuitos do jidoka.

Fonte: Passos Júnior (2004).

Conforme Passos Júnior (2004), os circuitos do jidoka se relacionam com os resultados da empresa. O circuito 1 está ligado com a melhoria da(s) eficiência(s) da(s) máquina(s) crítica(s) nos recursos gargalos para gerar ganho e nos não gargalos visando à redução das despesas operacionais. Já o circuito 2 com o aumento do grau de multifuncionalidade dos espaços produtivos visando à redução das despesas operacionais. No circuito 3 é tratado a redução dos defeitos e retrabalhos, tanto nas operações gargalos que retornam em ganho, como em outras etapas do processo produtivo que reduzem as despesas operacionais. No circuito 4 as ações estão associadas à segurança industrial e afetam positivamente os ganhos gerados nos circuitos 1 e 3. Além disso, reduzem as despesas operacionais relacionadas com custos de acidentes e afastamento de trabalhadores. O circuito 5 tem relação com a redução das despesas operacionais associadas à redução dos custos energéticos em toda a empresa.

A questão de pesquisa que norteou este trabalho é: como são aplicados os conceitos do jidoka nos processos produtivos brasileiros, em especial na indústria eletrônica, e quais suas implicações? Com o objetivo de analisar, compreender as mudanças na organização e reportar o uso do jidoka dentro de um contexto de vida real foi estruturado e aplicado um estudo de caso. Segundo Yin (2010), o estudo de caso é uma estratégia de pesquisa que apóia uma investigação empírica sobre fenômenos contemporâneos. Levy (2008) aponta que o estudo de caso contribui como forma de pesquisa por oferecer a oportunidade de descrição profunda de um objeto de estudo.

Entende-se que este trabalho é uma pesquisa aplicada e exploratória, a partir do interesse de natureza prática do artigo e por ser a primeira abordagem do tema no objeto de pesquisa (Gil, 2008). Cooper e Schindler (2001) salientam que a pesquisa aplicada em função de seu objetivo pragmático contribui para o desenvolvimento das organizações.

A metodologia de pesquisa proposta para o trabalho é formada inicialmente por uma revisão bibliográfica sobre jidoka, que serve como sustentação para o estudo. Seguindo, na pesquisa de campo, a coleta de informações dá-se através das técnicas de entrevistas semiestruturadas e observações diretas com os envolvidos no processo, além da análise de documentos e manuais internos da empresa para aquisição dos dados e explicitação do caso, segundo orientações de Marconi e Lakatos (2011) e Miguel (2012). De acordo com Yin (2010), diferentes fontes na coleta de dados oportuniza a triangulação deste levantamento, permitindo maior amplitude e compreensão da situação investigada. A análise crítica dos apontamentos e observações, comparados com a teoria pesquisada, e formalização dos resultados encontrados ao longo do trabalho é que originaram este artigo.

O estudo é focado em uma empresa brasileira fabricante de equipamentos eletrônicos para telecomunicações. Atualmente, líder do mercado brasileiro em sua modalidade e desenvolve produtos de alta tecnologia com engenharia nacional. A empresa busca valorizar a qualidade, flexibilidade, desempenho de entrega, inovação e, até mesmo, custo. Está inserida em um mercado altamente competitivo, concorrendo com players nacionais e internacionais.

O desenvolvimento do estudo foi realizado na linha de produção SMT (Surface Mount Technology) da empresa objeto de estudo. Neste caso, uma etapa do processo produtivo que é caracterizada pelo uso da tecnologia de inserção automática de componentes SMD (Surface Mount Design) na superfície de placas de circuito impresso (PCI ou PCB – Printed Circuit Board). Ambiente semelhante ao explorado na pesquisa de Simões et al. (2015). A PCI é uma placa de suporte não condutor que contém trilhas formadas por finas lâminas de material condutor (Rabak; Sichman, 2001). Estas trilhas podem ser distribuídas tanto na superfície como em camadas internas da placa. Tem a finalidade de suportar a montagem de uma variedade de diferentes componentes eletrônicos e permitir o contato elétrico entre eles, segundo definições de projeto.

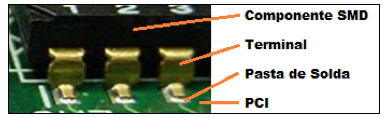

Como já apontado por Suarez et al. (1996), SMD são componentes eletrônicos que não exigem furação na PCI para sua fixação, ou seja, possibilitam a montagem dos mesmos na superfície da placa. Devido à sua característica de miniaturização permite a produção de equipamentos cada vez menores e com alta densidade de componentes. A Figura 4 ilustra um conjunto de exemplos de componentes SMD.

FIGURA 4 – Exemplos de componente SMD.

Fonte: Autor.

Assim, SMT representa a tecnologia de montagem de componentes eletrônicos (no caso, SMD) na superfície de uma PCI (Figura 5). O desenvolvimento desta tecnologia, a partir da década de 1960, facilitou o aumento do nível de automação dos processos de manufatura na indústria eletrônica. Na década de 1980, a tecnologia tornou-se amplamente utilizada no mundo com intensa aplicação no setor de telecomunicações e de computadores, por exemplo, consolidando os objetivos originais de diminuição de custo, tamanho, volume e aumento da confiabilidade dos produtos eletrônicos (Prasad, 1997; Simões et al., 2015).

FIGURA 5 – Processo de ancoragem do componente SMD na PCI.

Fonte: Autor.

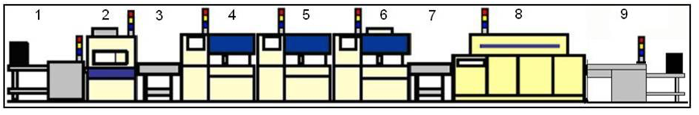

A Figura 6 ilustra o diagrama de blocos de uma alternativa de configuração de processo de montagem SMT. Existem várias opções de layout para organização das máquinas, como exemplo, o apresentado no estudo de Ho e Ji (2005). Porém o diagrama a seguir reproduz o sequenciamento utilizado na empresa objeto de estudo deste trabalho.

FIGURA 6– Diagrama de blocos da linha SMT estuda.

Fonte: Autor.

Neste processo SMT, após a PCI ser inserida no sistema produtivo é executado a deposição de pasta de solda na mesma. A pasta de solda após término da etapa de soldagem tem a finalidade de fixar mecanicamente o componente na PCI e permitir o contato elétrico entre ambos. Na sequência, são montados os componentes SMD na PCI. Esta etapa é executada por máquinas conhecidas como insersoras automáticas ou pick-and-place. Com os componentes montados e a pasta de solda aplicada na PCI, o próximo estágio é a passagem pelo forno de refusão. Neste momento a ancoragem do componente SMD na PCI é concluída. A última etapa do processo é o recolhimento do produto montado.

Segue o desenho representativo da linha de produção SMT da empresa investigada (Figura 7).

FIGURA 7 – Linha de produção SMT pesquisada.

Fonte: Autor.

As máquinas são dotadas de sistemas autonomatizados, sendo coerente com o ambiente de pesquisa proposto. Segue a descrição dos equipamentos que compõem a linha de produção SMT estudada e os conceitos do jidoka aplicados em cada estágio:

Na linha de produção, dois funcionários dedicam-se à operação, sob a chefia de um líder. Dentro da equipe, o líder, com formação técnica, coordena as atividades dos operadores e atua diretamente no controle de qualidade do processo produtivo. Alto mix de produtos e baixo volume de produção é característica predominante na empresa estudada. Assim, trabalha dentro de constantes alterações no ritmo e tipo de atividade, exigindo dinamismo por parte de toda a equipe para o atendimento das metas da organização.

Os equipamentos em questão necessitam da intervenção dos operadores em casos de interrupção por defeitos e totalização de quantidades produzidas, ou seja, em momentos de anormalidades sinalizadas via andon. Além dos avisos visuais e sonoros, o comando automático para alimentação da próxima máquina com execução da operação principal, a solicitação automática para abastecimento, os controladores de contagem de produtos e para limite de quantidade, o monitoramento de temperaturas e deslocamento de peças em processamento são os mecanismos alinhados com os conceitos do jidoka que permitem a quebra do pressuposto de um operador por máquina e dá condições para a prática da multifuncionalidade na empresa investigada. No caso estudado a multifuncionalidade é trabalhada sobre a forma de múltiplos processos, onde o operador trabalha em diversas máquinas de acordo com o fluxo de fabricação. Para a multifuncionalidade ser colocada em prática especial atenção deve ser dada ao layout fabril. O arranjo físico tem que ser adequado à operacionalização do sistema produtivo. A prática da estratégia da multifuncionalidade na indústria eletrônica é confirmada com a pesquisa de Doolen e Hacker (2005).

Com a multifuncionalidade em operação a empresa objeto de estudo tem condições de flexibilizar a necessidade de mão de obra na montagem SMT. A gestão de operações trabalha com a relação capacidade versus demanda para definir a quantidade de operadores necessários para a condução das máquinas. Para momentos de pico, com volumes de produção maiores e/ou tempos de resposta menores para o atendimento de pedidos, a organização dedica três funcionários para a operação, porém em situações diferenciadas quanto a volume ou prazo de atendimento a operação é executada com dois ou até um funcionário, adaptando a força de trabalho à demanda de produção exigida. Esta postura organizacional encontrada segue a declaração de Ohno (1997), que argumenta sobre a possibilidade de aumento na eficiência do sistema produtivo e na redução do custo de produção a partir do jidoka e da multifuncionalidade, mais especificamente com a flexibilidade da força de trabalho.

A partir dos pontos discutidos até aqui, o circuito 2 do jidoka é abordado e benefícios como a redução das despesas operacionais ocasionadas, principalmente, pela otimização da mão de obra é um resultado conquistado pela empresa. O achado de pesquisa é coerente com as citações de Passos Júnior (2004), Ghinato (1996) e Shingo (1996).

Conforme Grout e Toussaint (2010), tanto o jidoka como o poka-yoke envolvem a parada do sistema produtivo. O jidoka mais relacionado com a parada do processo como um todo a fim de solucionar problemas, já o poka-yoke mais centrado na interrupção da operação para restauração de seus parâmetros de execução ou para remoção das causas de defeitos. A adoção de máquinas com inspeção na fonte, com frequência de 100% e sistemas poka-yoke (e.g., leituras automáticas de posicionamento, inspeção de presença e forma da aplicação da pasta de solda, verificação de conformidade de forma, presença e posição dos componentes) capacita o sistema produtivo a buscar a eliminação de produtos defeituosos na linha de montagem SMT, acompanhando as declarações similares de Shingo (1986), Ghinato (1996) e Grout e Toussaint (2010). Porém, a efetivação do conceito jidoka só é alcançada com a autoridade e a responsabilidade dadas aos operadores para pararem a linha de montagem e atuarem sobre os problemas encontrados. A gestão de operações admitir a autonomia de operadores e máquinas bloquearem o processo em casos de anormalidades é crucial na aplicação do jidoka, aderindo as colocações de Monden (1984) e Ohno (1997). Jidoka ou autonomação é permitir e dar condições para que máquinas ou operadores interrompam o processamento sempre que uma situação anormal seja encontrada. Neste ponto o circuito 3 é tratado e tanto o ganho quanto a redução de despesas operacionais são verificados pela empresa com o jidoka, seguindo as conclusões de Passos Júnior (2004), Rivera e Chen (2007) e Dudek-Burlikowska e Szewieczek (2009).

A contribuição direta com a questão de segurança industrial é percebida com a disponibilidade de funções como: (1) travamento automático de portas quando em operação; (2) sensores de abertura de portas com bloqueio automático de execução da operação; (3) sensores de presença com bloqueio automático de operação. Segundo Passos Júnior (2004), no circuito 4, as ações relacionadas com a segurança industrial reduzem as despesas operacionais relativas a custos com acidentes e afastamentos de trabalhadores, o que é comprovado no caso estudado, não havendo registros de acidentes desta natureza na linha de montagem SMT desde a instalação das máquinas (mais de cinco anos). Isso reforça o debate de Sugimori et al. (1977) e é corroborado por Antunes et al. (2008) quando salienta que o conceito de jidoka pode ser ampliado para detectar problemas associados à segurança dos trabalhadores, buscando um ambiente mais adequado e a redução radical de acidentes de trabalho.

Os sistemas de controle automático de luzes internas e controle automático de acionamento do transportador encontrados na investigação colaboram com a redução das despesas operacionais associadas à redução dos custos energéticos na organização. Este achado segue as proposições de Passos Júnior (2004).

Não há registros de uso dos conceitos estruturados da Manutenção Produtiva Total - MPT (Total Productive Maintenance - TPM) na empresa. Os procedimentos de manutenção adotados seguem as orientações dos fabricantes dos equipamentos, assim, os benefícios esperados no circuito 1 do jidoka não são explorados ao máximo como sugerem Antunes et al. (2008), Passos Júnior (2004), Ghinato (1996) e Shingo (1996).

A linha de produção SMT utilizada na operação industrial estudada tem como origem de fabricação o Japão. Isso explica, em parte, as características do modelo oriental de produção e suas técnicas lean presentes nas máquinas, em especial os conceitos do jidoka. Inclusive, a empresa objeto de estudo no momento da aquisição da linha de montagem SMT encontrou como diferencial por tal modelo de máquinas estas particularidades.

A aplicação do jidoka não passa apenas por questões técnicas e mecanismos automatizados, a empresa pesquisada investiu também na capacitação das pessoas envolvidas com o processo produtivo para a operacionalização da linha e seus recursos. O aproveitamento dos conceitos do jidoka extrapolam a pura disponibilidade de recursos operacionais tecnológicos. Sistemas produtivos autonomatizados são dependentes das pessoas, incluindo o conhecimento, habilidades e interesse das mesmas sobre os propósitos e procedimentos da operação. O achado de pesquisa preenche uma lacuna encontrada por Pettersen (2009), que criticou as práticas lean restritas a técnicas instrumentais, e corrobora com as definições de Birdi et al. (2008), sobre a relação direta da eficácia das práticas operacionais com o comportamento das pessoas no trabalho, e de Shah e Ward (2007), sobre o conjunto de métodos e ferramentas do STP, um sistema sócio-técnico formado por homens e máquinas.

Mas cabe ressaltar que a gestão de pessoas com o jidoka não se limita a capacitação, informação e autonomia. Coerente com os achados de pesquisa de Hasle et al. (2012) sobre os efeitos positivos e negativos das práticas lean no ambiente de trabalho, apesar de uma série de benefícios encontrados com o jidoka nesta pesquisa, como aspectos de segurança no trabalho, por exemplo, a disponibilidade da multifuncionalidade pode representar esforço excessivo de trabalho para o operador. Com o jidoka a intensidade no trabalho, relacionada com a frequência de atenção, estímulos ou questões intelectuais e a quantidade de trabalho físico, pode ser considerada alta. Estas evidências reforçam os potenciais elementos geradores de um ambiente nocivo com o jidoka citados por Gounet (1999). Para minimizar tais efeitos negativos sobre os trabalhadores a carga de trabalho e sua distribuição em função da quantidade de operadores na linha de produção deve ser dimensionada buscando evitar o aspecto estresse da força de trabalho. Conti et al. (2006) identificaram outras oportunidades para redução do estresse influenciadas pelo modelo de gestão lean vigente.

O principal objetivo da empresa pesquisada quando projetaram a operação da linha de montagem SMT era a busca da qualidade assegurada. Entendendo não ser capaz de eliminar a perda por produtos defeituosos e atender a demanda de mercado sem os sistemas poka-yoke, os equipamentos foram adquiridos e com eles os conceitos do jidoka. Considera-se que os benefícios excederam os objetivos iniciais e contaminaram positivamente a forma de pensamento da gestão da produção e suas estratégias. Assim, o conjunto de impactos sofridos pelo sistema produtivo com uma operação sob conceitos do jidoka foi resultado de definição estratégica da empresa. Isso leva a considerar que os conceitos no contexto do jidoka podem ser absorvidos pelas empresas através de recursos já embarcados em máquinas operacionais, porém, sem ignorar os fatores de envolvimento das pessoas na aplicação ampla de suas ferramentas e técnicas. Neste contexto, os achados de pesquisa permitem enunciar a seguinte proposição: métodos, processos, técnicas e ferramentas podem ser adquiridos externamente pelas organizações, mas cultura e pessoas são desenvolvidas internamente.

O artigo abordou as aplicações dos conceitos do jidoka em um sistema produtivo da indústria eletrônica. Reportar a utilização prática referenciando seu potencial estratégico e limitações, registrado nesta pesquisa, contribui para a expansão da literatura e entendimento sobre o tema jidoka.

Foi possível encontrar evidências de aplicação e resultados em diferentes campos do jidoka, ou circuitos com é chamado por Passos Júnior (2004). A análise crítica do caso abrangeu os fenômenos associados a multifuncionalidade trabalhada sobre a forma de múltiplos processos, aspectos ligados a inspeção na fonte e sistemas poka-yoke, segurança industrial e perdas energéticas. Mas o jidoka não se restringe a técnicas e mecanismos automatizados, a pesquisa apontou a gestão de pessoas como elemento decisivo para o sucesso da implementação. Questões como a interação da equipe de trabalho na linha de montagem SMT, a atuação da supervisão como mediador, orientador e patrocinador dos membros do setor, dando autonomia para o grupo, são fatos importantes encontrados no estudo e diferenciais para a conquista de resultados positivos. Liker (2005) comenta que as pessoas que atuam diretamente nas tarefas de agregação de valor estão mais familiarizadas com as reais atividades do trabalho e com os problemas que o afetam. E segundo Conti et al. (2006), trabalhadores assumindo o controle de suas tarefas melhoram o ambiente de trabalho e a performance de seus esforços. Os achados de pesquisa corroboram com os apontamentos de Ohno (1997) sobre os diferentes impactos proporcionados pela utilização do jidoka (autonomação) em uma organização, provocando não apenas avanços tecnológicos, mas também mudanças estruturais e comportamentais.

Este trabalho abordou as relações entre conceitos e práticas do jidoka, elucidando ações e respostas encontradas no campo empresarial. Inerente a metodologia adotada, os resultados desta pesquisa são válidos para este ambiente de estudo, não necessariamente serão encontrados em outras empresas. Cabem mais estudos semelhantes, em outras firmas e/ou indústrias, para ampliar a visão do que está sendo e/ou pode ser aplicado nas empresas relativo ao jidoka, multiplicando oportunidades de crescimento e competitividade para as organizações. Como sugestão para novas investigações pode-se citar pesquisas sobre o conjunto jidoka/poka-yoke/autonomia, as relações entre o jidoka e a estratégia de operações, jidoka aplicado em linhas de montagem com operações manuais, além de estratégias para gestão de pessoas em produções lean.

ANTUNES, J.; ALVAREZ, R.; KLIPPEL, M.; BORTOLOTTO, P.; PELLEGRIN, I. (2008) Sistemas de produção: conceitos e práticas para projeto e gestão da produção enxuta. Porto Alegre: Bookman.

BIRDI, K.; CLEGG, C.; PATTERSON, M.; ROBINSON, A.; STRIDE, C.B.; WALL, T.D.; MADEIRA, S.J. (2008) The impact of human resource and operational management practices on company productivity: a longitudinal study. Personnel Psychology, v. 61, p. 467–501.

CONTI, J.P. (2009) Made in China – and designed there too. Engineering & Technology, v. 4, n. 16, p. 66-69.

CONTI, R.; ANGELIS, J.; COOPER, C.; FARAGHER, B.; GILL, C. (2006) The effects of lean production on worker job stress. International Journal of Operations & Production Management, v. 26, n. 9, p. 1013-1038.

COONEY, R. (2002) Is "lean" a universal production system? Batch production in the automotive industry. International Journal of Operations & Production Management, v. 22, n. 10, p. 1130-1147.

COOPER, D.R.; SCHINDLER, P.S. (2001) Métodos de pesquisa em administração. Porto Alegre: Bookman.

DA SILVA, M.G. (2010) Avaliação do alinhamento entre critérios competitivos e práticas de autonomação na indústria eletrônica: um estudo de caso. São Leopoldo: UNISINOS, 2010. 124 p. Dissertação (Mestrado em Engenharia de Produção e Sistemas) – Universidade do Vale do Rio dos Sinos, São Leopoldo.

DA SILVA, M.G.; SELLITTO, M.A. (2010) Impactos da autonomação em sistemas produtivos: análise com apoio da árvore da realidade atual. Revista Gestão Industrial, v. 6, n. 1, p. 199-216.

DEVARAJ, S.; HOLLINGWORTH, D.G.; SCHROEDER, R.G. (2004) Generic manufacturing strategies and plant performance. Journal of Operations Management, v. 22, p. 313-333.

DOOLEN, T.L.; HACKER, M.E. (2005) A review of lean assessment in organizations: an exploratory study of lean practices by electronics manufacturers. Journal of Manufactoring Systems, v. 24, n. 1, p. 55-67.

DOWDALL, P.; BRADDON, D.; HARTLEY, K. (2004) The UK defence electronics industry: adjusting to change. Defence and Peace Economics, v. 15, n. 6, p. 565-586.

DUDEK-BURLIKOWSKA, M.; SZEWIECZEK, D. (2009) The poka-yoke method as an improving quality tool of operations in the process. Journal of Achievements in Materials and Manufacturing Engineering, v. 36, n. 1, p. 95-102, September.

GHINATO, P. (1996) Sistema Toyota de Produção: mais do que simplesmente just-in-time. Caxias do Sul: EDUCS.

GIL, A. (2008) Métodos e técnicas de pesquisa social. São Paulo: Atlas.

GOUNET, T. (1999) Fordismo e toyotismo na civilização do automóvel. São Paulo: Boitempo.

GROUT, J. R.; TOUSSAINT, J. S. (2010) Mistake-proofing healthcare: why stopping processes may be a good start. Business Horizons, v. 53, n. 2, p. 149-156, March-April.

HASLE, P.; BOJESEN, A.; JENSEN, P.L.; BRAMMING, P. (2012) Lean and the working environment: a review of the literature. International Journal of Operations & Production Management, v. 32, n. 7, p. 829-849.

HAYES, R.; PISANO, G.; UPTON, D.; WHEELWRIGHT, S. (2008) Em busca da vantagem competitiva: produção, estratégia e tecnologia. Porto Alegre: Bookman.

HO, W.; JI, P. (2005) A hybrid genetic algorithm for sequencing PCB component placement. International Journal of Knowledge-based Intelligent Engineering Systems, v. 9, p. 129-136.

HOLWEG, M. (2007) The genealogy of lean production. Journal of Operations Management, v. 25, p. 420-437.

JABBOUR, A.B.L.S.; JABBOUR, C.J.C. (2012) Lançando luzes sobre a gestão de operações do setor eletroeletrônico brasileiro. Revista de Administração Pública, v. 46, n. 3, p. 817-840, maio/jun.

LEVY, J.S. (2008) Case studies: types, designs, and logics of inference. Conflict Management and Peace Science, v. 25, n. 1, p. 1-18.

LIKER, J.K. (2005) O modelo Toyota: 14 princípios de gestão do maior fabricante do mundo. Porto Alegre: Bookman.

MARCONI, M.A.; LAKATOS, E.M. (2011) Técnicas de pesquisa: planejamento e execução de pesquisas, amostragens e técnicas de pesquisas, elaboração, análise e interpretação de dados. 7. ed. São Paulo: Atlas.

MIGUEL, P.A.C. (2012) Metodologia de pesquisa em engenharia de produção e gestão de operações. 2. ed. Rio de Janeiro: Elsevier.

MONDEN, Y. (1984) Sistema Toyota de Produção. São Paulo: IMAM.

OHNO, T. (1997) O Sistema Toyota de Produção: além da produção em larga escala. Porto Alegre: Bookman.

PASSOS JÚNIOR, A.A. (2004) Os circuitos da autonomação – uma abordagem técnico-econômica. São Leopoldo: UNISINOS, 2004. 96 p. Dissertação (Mestrado em Administração) – Universidade do Vale do Rio dos Sinos, São Leopoldo.

PETTERSEN, J. (2009) Defining lean production: some conceptual and practical issues. The TQM Journal, v. 21, n. 2, p. 127-142.

PRASAD, R.P. (1997) Surface mount technology: principles and practice. 2nd Edition.

QIAN, C.; CHAN, C.Y.; TANG, C.S.; YUNG, K.L. (2011) System monitoring through element flow reasoning. Robotics and Computer-Integrated Manufacturing, v. 27, p. 221-233.

RABAK, C.S.; SICHMAN, J.S. (2001) Otimização do processo de inserção automática de componentes eletrônicos empregando a técnica de times assíncronos. Pesquisa Operacional, v. 21, n. 1, p. 39-59.

RIBEIRO, J.; FOGLIATTO, F. (2009) Manutenção e confiabilidade. Rio de Janeiro: Campus Elsevier.

RIVERA, L.; CHEN, F.F. (2007) Measuring the impact of lean tool on the cost-time investment of a product using cost-time profiles. Robotics and Computer-Integrated Manufacturing, v. 23, p. 684-689.

SABOUNI, M.T.Y.; LOGENDRAN, R. (2013) Carryover sequence-dependent group scheduling with the integration of internal and external setup times. European Journal of Operational Research, v. 224, n. 1, p. 8-22, January.

SELLITTO, M.A. (2005) Formulação estratégica da manutenção industrial com base na confiabilidade dos equipamentos. Produção, v. 15, n. 1, p. 44-59.

SHAH, R.; WARD, P.T. (2007) Defining and developing measures of lean production. Journal of Operations Management, v. 25, p. 785-805.

SHINGO, S. (1996) O Sistema Toyota de Produção: do ponto de vista da engenharia de produção. Porto Alegre: Bookman.

SHINGO, S. (1986) Zero quality control: source inspection and the poka-yoke system. Portland: Productivity Press.

SILVA, G.G.M.P.; TUBINO, D.F.; SEIBEL, S. (2015) Linhas de montagem: revisão da literatura e oportunidades para pesquisas futuras. Production, v. 25, n. 1, p. 170-182, jan./mar.

SIMÕES, W.L.; DALLA VECCHIA, R.; DA SILVA, M.G. (2015) Proposição de um modelo de otimização para programação da produção em Sistema Flexível de Manufatura (FMS) com tempos de setup dependentes da sequência: a combinação de esforços em sequenciamento e tempos de preparação na indústria eletrônica. Produto & Produção, v. 16, n. 1, p. 81-99, mar.

SUAREZ, F.F.; CUSUMANO, M.A.; FINE, C.F. (1996) An empirical study of manufacturing flexibility in printed-circuit board assembly. Operations Research, v. 44, n. 1, p. 223-240, January-February.

SUGIMORI, Y.; KUSUNOKI, K.; CHO, F.; UCHIKAWA, S. (1977) Toyota production system and kanban system - Materialization of just-in-time and respect-for-human system. International Journal of Production Research, v. 15, n. 6, p. 553-564.

WOMACK, J.P.; JONES, D.T.; ROOS, D. (1992) A máquina que mudou o mundo. Rio de Janeiro: Campus.

YIN, R. (2010) Estudo de caso: planejamento e método. 4. ed. Porto Alegre: Bookman.

1. Universidade Luterana do Brasil – ULBRA, Brasil, Email: macaliston@ulbra.edu.br