Espacios. Vol. 36 (Nº 23) Año 2015. Pág. 10

Implantação do programa 5S em uma indústria do setor metal mecânico na região Noroeste do Estado do Rio Grande do Sul

Program implementation 5S in an industry mechanical metal sector in Rio Grande do Sul state Northwest region

Tiago SINIGAGLIA 1; Cristiano ZIEGLER 2; Tânia Regina SEIBOTH 3; Vanessa de CONTO 4

Recibido: 08/08/15 • Aprobado: 12/09/2015

Contenido

RESUMO: O presente trabalho objetiva descrever o processo de implantação dos 5Ss em uma empresa do setor metal mecânico. O artigo procurou enfatizar os benefícios que a empresa vai ter com a implantação do programa. Buscou-se identificar na literatura as etapas necessárias para implantar os 5Ss. Para gerir a organização do processo de implantação do 5s foi utilizada a metodologia PDCA. Consideráveis mudanças na organização da empresa ficaram evidentes através da verificação por meio da realização de auditorias internas, e monitoramento de indicadores, porém verificou-se a necessidade de constantes ações para manutenção do programa. |

ABSTRACT: This paper aims to describe the process of implementation of 5S in a company mechanical metal sector. The article sought to emphasize the benefits that the company will have with the implementation of the program. We sought to identify in literature the steps required to implement the 5S. To manage the organization of 5s deployment process was used the PDCA methodology. Significant changes in the organization of the company were evident by checking through conducting internal audits, and monitoring indicators, but there was the need for constant action to maintain the program. |

1. Introdução

O processo de introduzir programas de qualidade passou a ser uma estratégia adotada por muitas empresas para se diferenciar no mercado, buscando vantagens competitivas. Entre as vantagens competitivas pode-se citar a melhora continua dos processos, buscando a excelência dos produtos e serviços prestados, contribuindo também para a redução de desperdícios, aumento da produtividade, desta forma facilitando a conquista e manutenção dos clientes. A adoção de sistemas de gestão para melhoria do desempenho e da qualidade oferece garantia de manutenção no mercado competitivo (CESCONETO et al, 2014).

De acordo com Cardilo e Terra (2015), as empresas e organizações precisam ser cada vez mais eficientes e ágeis a fim de reduzir custos, melhorar a qualidade e aumentar a produtividade. Para isso faz-se necessário a utilização das metodologias da qualidade, pois nas empresas sempre há muita resistência cultural e organizacional. Com auxílio dessas metodologias tem sido possível aplicar uma sistematização de melhoria contínua, de acordo com o planejamento estratégico e objetivos de cada organização. Esse processo tem contribuído de maneira positiva para a diminuição da resistência cultural encontrada em diferentes instituições.

A implantação da metodologia 5S tem sido considerada um dos passos iniciais para a introdução da qualidade nas empresas. Uma das vantagens de sua implantação está no fato de ser uma maneira eficiente de mudança de comportamento organizacional. Constata-se que o 5S's influencia, positivamente, a organização, as pessoas, o ambiente, potencializando a melhoria da qualidade (GODOY et al, 2001).

A empresa na qual foi desenvolvido esse estudo atua noramo metal mecânico, produzindo máquinas agrícolas. Com um quadro de aproximadamente 250 funcionários, essa instituição buscava melhorias na organização, clima entre funcionários, entre outros fatores. Dessa forma, esse trabalho objetiva dar os primeiros passos para o alcance das melhorias impostas pela organização, através da implantação da metodologia 5S. Além dos objetivos já descritos, após uma análise em todos os setores organizacionais, percebeu-se que a empresa possuía dificuldades na manutenção e organização no setor de limpeza, tanto na produção quanto nas dependências dos escritórios. Dessa forma, a implantação do 5S, buscou melhorar a qualidade organizacional, abrangendo o maior número de fraquezas possíveis.

Com base no exposto, destaca-se a implantação da metodologia 5S em uma empresa metal mecânica, localizada no noroeste do estado do Rio Grande do Sul. Nesse contexto, primeiramente realizou-se uma revisão bibliográfica sobre a metodologia em questão. Em um segundo momento, foram descritos os passos a serem seguidos paraalcançar os objetivos propostos por esse estudo. E por fim, apresentam-se os resultados desse trabalho, com as devidas melhorias.

2. Referências Bibliográficas

Para alcançar os objetivos propostos pelo trabalho, nesse capítulo será descrito os principais conceitos que embasarão o desenvolvimento do estudo. Nesse sentido, serão abordados os temas referentes a importância da utilização de metodologias da qualidade. Também serão abordados exemplos de sucesso através de sua implementação do 5S em empresas de diferentes ramos.

2.1. Metodologias da qualidade

Conforme Deming (1990) enfatiza, a qualidade vai mudando de acordo com as exigências e necessidade de cada cliente, ou seja, ela só pode ser definida por ele. Da mesma forma, Juran (1995), define qualidade como atendimento das necessidades do cliente evitando assim, sua insatisfação. Para Barbará (2006), qualidade é difícil de ser definida pois depende do julgamento e interpretação de cada um.

A utilização das metodologias da qualidade trazem diferentes benefícios as empresas que as adotam, incluindo: agilidade e redução de desperdícios no processo produtivo, menores lead times (tempo entre o inicio de uma atividade produtiva até a sua conclusão), menos retrabalhos, maior motivação, melhor comunicação, entre outros. Essas melhorias, refletem no desempenho da empresa como um todo, colaborando para o seu crescimento perante o mercado (FALANI et al (2014).

Do mesmo modo Terra (1996), em uma empresa de auto peças de São Paulo, obteve ganhos significativos de qualidade e produtividade por meio da implementação do programa 5 "S". Através disso a empresa não só alcançou ganhos produtivos como também resultados expressivos na gestão e filosofia.

De acordo com Vieira Filho (2007) a metodologia dos 5S foi criada no Japão, nos anos 60, após a segunda guerra mundial, visando melhorar o ambiente das fábricas que eram sujas e desorganizadas e, também para acabar com o desperdício, diminuir o número de acidentes e melhorar a produtividade.

Para Falconi (2004), "O programa 5S não é somente um evento de limpeza, mas uma nova maneira de conduzir a empresa com ganhos efetivos de produtividade". Enquanto que para Vieira Filho, (2007) em primeiro lugar precisa-se organizar nosso setor e ou local de trabalho, por que: "os 5S são a base para a Gestão da Qualidade Total."

O mesmo autor salienta que esse programa pode ser usado em qualquer tamanho de organização ou residências e comunidades. Além disso, é um programa pouco teórico e muito prático, onde são necessárias muitas ações e pouca teoria. O programa visa, antes de tudo, melhorar a qualidade de vida do ser humano.

2.2 A Ferramenta de qualidade 5s

O Programa 5S, chamado simplesmente de 5S, é uma filosofia de trabalho que promove na empresa disciplina através de consciência e responsabilidade de todos, de forma a tornar o ambiente de trabalho agradável, seguro e produtivo (BORBAet al, 2011) .Os cinco S's se baseiam nas iniciais de cinco palavras japonesas: Seiri, senso de utilização, Seiton - ordenação, Seiso - limpeza, Seiketsu - saúde e higiene e Shitsuke – autodisciplina.

Segundo Osada (1992) Seiri significa "distinguir o necessário do desnecessário, tomar as decisões difíceis e implementar o gerenciamento pela estratificação, para livrar-se do desnecessário". Para Vieira Filho (2007) o Senso de utilização consiste em retirar que dificilmente será utilizado no local de trabalho.

O quadro 01 ajuda na identificação e qual a providência que dever ser tomada em relação aos materiais utilizados no local de trabalho. Levando em conta a frequência de uso dos materiais, desta forma deixando mais próximo ou mais longe.

Identificação |

Providências |

Se é usado toda hora |

Manter o material ao alcance das mãos para uso imediato. |

Se é usado todo dia |

Colocar os materiais próximos à execução do serviço. |

Se é usado toda semana |

Colocar o material em um depósito ou almoxarifado. |

Se não há uma frequência de uso |

Colocar no arquivo inativo ou depósito de sucata. |

Se for desnecessário |

Certificar-se de que o material realmente não interessa a nenhum integrante do setor, verificando se ele pode ser doado, trocado ou recolhido ao almoxarifado, vendido ou mesmo descartado. |

Quadro 01: Identificação x Providências a ser tomada no local de trabalho

Fonte: Vieira Filho, 2007.

O senso de utilização fundamenta-se na separação e/ou seleção dos objetos, documentos, ferramentas, equipamentos, entre outros necessários dos desnecessários, culminando na eliminação ou descarte dos considerados desnecessários (ANDRADE, 2002).

O senso de ordenação consiste em colocar as coisas nos lugares certos ou de forma correta, para que possam ser usadas no momento desejado. Isso é uma forma de acabar com a procura de objetos (Osada, 1992). Todas as coisas devem ter um local próprio e uma padronização da nomenclatura, para evitar que o mesmo objeto tenha vários nomes, isso faz com que se fale um só idioma no local de trabalho (VIEIRA FILHO, 2007).

Vieira Filho (2007) salienta os benefícios do senso de ordenação: rapidez e facilidade na busca de documentos e objetos; controle sobre o que cada pessoa precisa ter para desempenhar suas funções; Redução de acidentes de trabalho; facilidade na comunicação entre os empregados; evita compra de materiais e componentes desnecessários; Facilidade no controle de pedidos de compras para reposição de estoques; e boa apresentação do ambiente de trabalho.

Seiso trata-se da eliminação da sujeira, através da identificação e eliminação de suas fontes. Nesse senso, se consolida uma melhoria no aspecto do ambiente, como também facilita a atuação e o trabalho das pessoas que neles estão inseridos (ANDRADE, 2002).Enquanto que para Vieira Filho (2007) a idéia de que o senso de limpeza não se limita em retirar apenas o pó e sujeira. É importante que cada pessoa, após utilizar determinado material ou equipamento, preocupe-se em deixa-lo nas melhores condições de uso.

Benefícios do senso de limpeza (VIEIRA FILHO, 2007): Ambiente de trabalho mais agradável; maior controle sobre o estado de conservação do material; e eliminação de desperdícios.

Segundo Osada (1992) Seiketsu significa manter a organização, a arrumação e a limpeza contínua e constantemente. Abrangendo a limpeza pessoal quanto à higiene do ambiente. Seiketsu respalda-se na manutenção das condições de trabalho, com a preocupação maior com a saúde, seja nos níveis físico, mental e emocional (ANDRADE, 2002).Vieira Filho (2007) apresenta alguns benefícios do senso de higiene: equilíbrio mental e físico; melhoria do ambiente de trabalho; melhoria da convivência social dentro da organização; melhoria da imagem da empresa perante o público externo e interno; melhoria do nível de satisfação e motivação de todas as pessoas da organização.

Shitsuke significa ter a capacidade de fazer as coisas como deveriam ser feitas. Com ênfase na criação de um local de trabalho com bons hábitos e disciplina (OSADA, 1992).

Osenso de autodisciplina refere-se ao senso de manutenção do Programa 53, ou seja, consolida todo o processo iniciado, atribuindo ao programa uma característica normativa, hábito, constante aperfeiçoamento e melhorias (ANDRADE, 2002). Vieira Filho (2007) destaca os benefícios do Senso de autodisciplina: Cumprimento dos procedimentos operacionais; Constante autoanálise e busca de aperfeiçoamento dos empregados; Manutenção dos quatro S implantados; Empregados motivados.

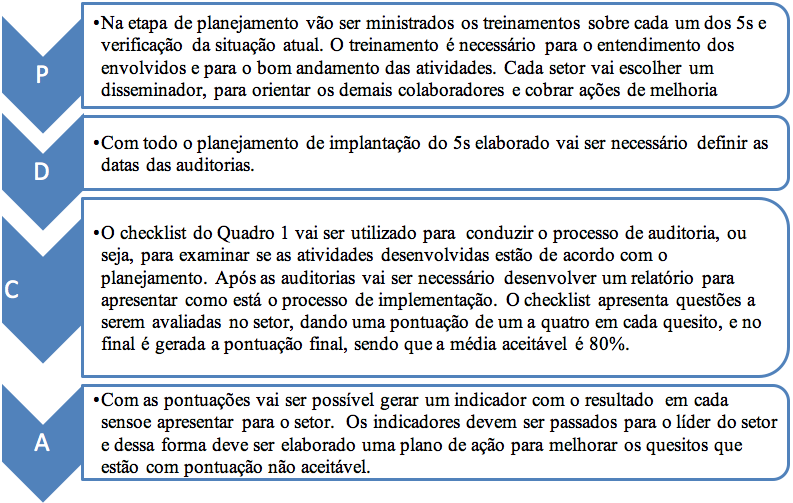

A empresa vai usar para a programação dos 5Ss o ciclo PDCA ( Plan - do - Check – Act), para desta forma promover um planejamento sistemático do processo de implantação da metodologia.

2.3 Ciclo PDCA

O ciclo PDCA foi divulgado e aplicado por William Edwards Deming no Japão, com o intuito de tornar mais claros e ágeis os processos de gestão, dividindo-se em quatro passos, conforme descrito abaixo (DAYCHOUM, 2010):

- Plan (Planejamento): estabelecer missão, visão, objetivos (metas), procedimentos e processos (metodologias) necessária para o atingimento dos resultados;

- Do (execução): Realizar, executar as atividades;

- Check (Verificação): Monitorar e avaliar periodicamente os processos e resultados, confrontando-os com o planejado, objetivos, especificações e estado desejado, consolidando as informações e, eventualmente, confeccionando relatórios;

- Act (ação): Agir de acordo com o avaliado e de acordo com os relatórios, eventualmente determinar e confeccionar novos planos de ação, de forma a melhorar a qualidade, a eficiência e a eficácia, aprimorando a execução e corrigindo eventuais falhas.

O ciclo começa pelo planejamento, em seguida a ação ou conjunto de ações planejadas são executadas, checa-se o que foi feito, se estava de acordo com o planejado, constantemente ou repetidamente (ciclicamente) e toma-se uma ação para eliminar ou ao menos mitigar os defeitos no produto ou na execução (DAYCHOUM, 2010).

O ciclo do PDCA pode ser utilizado para a resolução de problemas, bem como para melhorar a organização da empresa e sistematizar sistemas de melhoria contínua.

3. Metodologia

3.1 Estratégia de pesquisa

A pesquisa será de cunho bibliográfico, conforme Gil (2000),a qual é elaborada a partir de materiais já publicados, constituído principalmente de livros, artigos de periódicos e materiais disponibilizados na internet; e quanto o levantamento de dados é quando a pesquisa envolve a interrogação direta das pessoas, cujo comportamento se deseja conhecer.

Para alcançar os objetivos propostos vai ser desenvolvido um estudo de caso em uma indústria metal-mecânica, que produz máquinas agrícolas. A empresa vai utilizar o ciclo PDCA para planejar as etapas que serão realizadas para a programação do 5s. Na Figura 02, podemos verificar de modo geral o que será realizado em cada ciclo.

Figura 02: Procedimento do PDCA

Fonte: Os autores

Para realizar a auditoria vai ser necessário definir uma data e capacitar através de treinamento os auditores. Os auditores devem auditar os setores na qual não trabalham para não haver influência nos resultados. As auditorias vão ser realizadas com base no Checklist do Quadro 2.

Após ser realizada a auditoria vai ser reunido as informações e a partir disso vai ser possível gerar um gráfico, que vai ilustrar quais os setores da empresa que atingiram a meta. O gráfico vai ser desenvolvido com o uso do Microsoft Excel.

Check list5'S Check list5'S |

||

Setor : |

|

|

DATA |

18/07/2015 15:31 |

|

|

UTILIZAÇÃO |

0% |

1 |

Descarte de Objetos sem serventia (ferramentas, desenhos, papéis, quadros) |

|

2 |

Parte de objetos de uso pessoal permitido no local |

|

3 |

Materiais, ferramentas e instrumentos usados estão perto do seu posto, mesa ou máquina de trabalho. |

|

4 |

Informações ou dados estão devidamente identificados e indexação é de fácil acesso |

|

|

ORGANIZAÇÃO |

0% |

1 |

Local determinado para armazenamento para cada tipo de objeto utilizado o setor. |

0 |

2 |

Existência de critérios de classificação para guardar objetos e documentos |

0 |

3 |

Identificação das áreas equipamentos de segurança saídas de emergência e identificação dos colaboradores . |

0 |

4 |

Restos de materiais e aparas de papel deixados espalhados no posto de trabalho após o expediente. |

0 |

5 |

Manutenção de ordem nas mesas bancadas e posto de trabalho durante a execução das atividades rotineiras. |

0 |

|

LIMPEZA |

0% |

1 |

Existência de poeira, sujeira, graxa no chão, teias de aranha na parede, vazamentos de gazes ou líquidos no setor. |

0 |

2 |

Área possui um responsável por: Verificar os aspectos de limpeza (equipamentos paredes e pisos) |

0 |

3 |

Os materiais, equipamentos ferramentas e instrumentos de medição são deixados devidamente limpos. |

0 |

4 |

Um ambiente convidativo e sem macula . A atenção aos detalhes é obvia |

0 |

|

HIGIENE |

0% |

1 |

A higiene é observada em seus mínimos detalhes ( roupas limpas , Equipamentos ) |

0 |

2 |

É habito da equipe certificar todos os dias as condições local de trabalho (Banheiros, áreas comuns, gavetas, mesas, iluminação, odor, ruído, e poeira |

0 |

3 |

O processo geral do posto de trabalho é limpo e agradável e a moral é elevada. |

0 |

4 |

Atos inseguros ( Não usam epis) |

0 |

|

AUTO-DISCIPLINA |

0% |

1 |

Todos os colaboradores do setor conhecem as suas responsabilidades. |

0 |

2 |

Todos colaboradores trabalham em apoio ao meio ambiente |

0 |

3 |

Turno dia e noite participam do desenvolvimento do trabalho (Entrevistar) |

0 |

4 |

Todos os colaboradores sentem a vontade para apontar erros e sugestões. |

0 |

0,00% |

Média aceitável=80% Total |

0% |

(1-Ruim) (2- Regular ) (3-Bom) (4-Ótimo) |

||

Quadro 02 - Checklist para auditoria do programa 5s

Fonte: Os autores

Após serem elaborados e divulgados os resultados da auditoria para cada setor, cabe ao supervisor da área elaborar um plano de ação com o intuito de eliminar as não conformidades e fazer as melhorias necessárias.

3.2 Empresa da pesquisa

A empresa está localizada na cidade de Santa Rosa, região noroeste do estado do Rio Grande do Sul, atuando no setor metal mecânico. Produz máquinas agrícolas para uma empresa de grande porte, possuindo os seguintes processos produtivos: corte plasma e laser, dobra, solda, pintura e montagem final.

Foi fundada em 2000 por dois sócios, em um prédio de 750 m² no distrito industrial de Santa Rosa. No inicio a empresa produzia peças e componentes para atender empresas principalmente do setor agrícola.

No ano de 2002 com investimento em máquinas e equipamentos transferiu se para o atual endereço. Num complexo fabril de 3800 m² de área construída, onde passou a produzir peças e serviços, diretamente para empresas montadoras de médio e grande porte, atendendo setor de armazenagem e rodoviário.

Possui atualmente cerca de 250 funcionários, distribuídos em seu complexo fabril de aproximadamente 5000 m² construídos.

4. Resultados e discussões

4.1 Dia do descarte

Foi realizado um treinamento para os disseminadores do 5s, a respeito do primeiro senso, o de descarte.

Definiu-se um dia na qual foi posto em prática o descarte, ou seja, naquele dia em cada setor os colaboradores iriam avaliar tudo que não fosse mais usado. Um local foi destinado para segregar os descartes, sendo devidamente identificado e isolado. Um colaborador do setor da qualidade ficou recebendo os descartes e organizando na área de segregação (Figura 2).

Figura 2- Área de segregação

Fonte: Os autores

Os descartes ficaram por aproximadamente 20 dias na área de segregação. Nesse período de tempo cada coordenador podia pegar os descartes de outro setor e que eventualmente podiam ser úteis. Cada descarte resgatado foi anotado na planilha de controle preenchendo o setor de destino. Após se passarem os 20 dias o que restou na área de segregação foi dado o devido destino, o lixo.

Os descartes quando chegavam à área de segregação erra posto as informações de descrição, área de origem, data, responsável, quantidadee posteriormente destino, em uma planilha para ter o controle do que foi descartado.

4.2 Aplicação do senso de organização

Depois de descartado o desnecessário foi feita a organização dos setores. Em um primeiro momento foi definido o local para cada ferramenta ou objeto usado. No dia destinado para a organização dos setores foi identificado todos os locais, criando lugares identificados para por as ferramentas usadas nos setores.

Os corredores da empresa foram melhores identificados, deixando pintadas todas as faixas.

4.3 Dia destinado para limpeza

Durante a realização das limpezas foram tirando o pó das paredes e pintado o chão de todos os setores. Os colaboradores foram advertidos para todos os dias antes de deixarem seus postos de trabalho realizar uma varrição do local.

As lixeiras foram todas devidamente identificadas, de forma a facilitar a separação. Em cada setor foi colocada lixeiras e instruído os colaboradores da importância de separar o lixo.

4.4 Aplicação do senso de saúde e auto disciplina

No senso de saúde enfatizou-se que os colaboradores devem se preocupar com sua saúde no ambiente de trabalho, utilizando sempre os equipamentos de proteção individuais. Deixou-se claro que os colaboradores devem estar sempre atentos para os riscos.

Todas as ações que foram tomadas dentro da empresa foram registradas com fotos, montando um "antes" e "depois" de cada local, e após isso exposta para os colaboradores como forma de motivar e auto disciplinar os colaboradores.

4.5 Auditoria

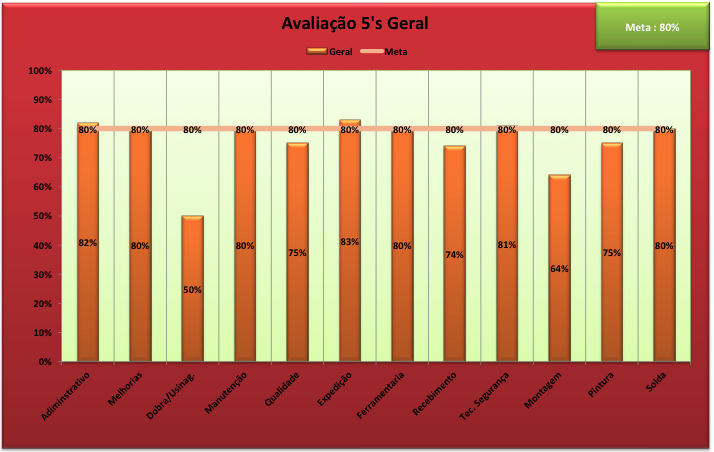

A auditoria saiu no dia programado, os auditores usando o checklist do Quadro 2 verificaram todos os itens em cada setor e no final passaram os resultados para o coordenador do 5s. Com todas as informações da auditoria foi possível elaborar um indicador com o desempenho geral do setor (Figura 3).

Figura 3- Indicador de desempenho da primeira auditoria

Fonte: Os autores

Os setores de dobra/usinagem, qualidade, recebimento e montagem tiveram resultados abaixo da meta estabelecida. Os indicadores foram passados para os supervisores dos setores para elaborarem um plano de ação a fim de eliminar as não conformidades e executar as melhorias.

Nos três primeiros meses as auditorias vão ser mensais e após esse período vão ser realizadas auditorias a cada 60 dias.

5. Conclusão

O programa 5s promoveu melhorias benéficas para empresa, como: agilidade no processo, maior produtividade, combate aos desperdícios, ambiente limpo e organizado, tornando mais agradável o ambiente.

Vimos que a base da qualidade é o 5 "S", e é necessária a participação de todos, porém é necessário ainda investir em treinamento e conscientização para continuar disseminando os 5s.

O programa 5s sozinho em pouco tempo perde forças, e volta às condições anteriores, por isso a aplicação dos 5S com a metodologia do PDCA, faz com que o programa seja disseminado sem perder forças, pois sempre que termina um ciclo, inicia-se outro e assim prevalece um sistema de melhoria contínua.

6. Referências Bibliográficas

ANDRADE, P. H. S., O impacto do programa 5s na implantação e manutenção de sistemas da qualidade. Dissertação mestrado: Universidade Federal de Santa Catarina, Florianópolis, 2002.

BARBARÁ, S.Gestão por processos: fundamentos, técnicas e modelos de implementação. Rio de Janeiro: Qualitymark, 2006. 310 p.

BORBA, M., MATSUMOTO, E. H., MICHELUTTI, F., CASTRO, R. B., LANGHAMMER, T. T.Elaboração de um modelo de implantação do programa 5s e sua aplicação em uma montadora de bicicleta. SIMPEP, Bauru, 2011.

CAMPOS, V. F.Controle da Qualidade Total (No Estilo Japonês). Edição: várias. Belo Horizonte: DG Editors, 1990, 1992 e 1999.

CARDILO, A. E.de L.1; TERRA, L. A.A. As dificuldades impostas pela cultura organizacional para a implementação do Seis Sigma . Espacios Vol 36 (Nº 5) Ano 2015 pág 13.

CESCONETO, R. B., GUIMARÃES FILHO, L. P., BERNARDIN, A. M., e FREIRE, P. S., Utilização de ferramentas da qualidade para melhoria dos processos do setor de hastes flexíveis: o estudo de caso de uma empresa do setor de higienização pessoal. Espacios Vol 35 (Nº8) Ano 2014, pág 3.

CROSBY, P.Qualidade : Falando sério. 1. ed. Rio de Janeiro: McGraw-Hill, 1990. 201 p.

DAYCHOUM, M.40 ferramentas e técnicas de gerenciamento.Rio de Janeiro: Brasport, 2010.

DEMING, W. E. Qualidade: A revolução da administração. 1. ed. Rio de Janeiro: Marques Saraiva, 1990. 367 p.

GODOY, L. P. et. al. Gestão da qualidade total e as contribuições do programa 5S's. ENEGEP, 2001.

FALANI, S.Y.A.; ALMEIDA, M.R.; GONZÁLEZ, M.O.A.; CAMPOS, M.C.; ROCHA, F.B.A.; SILVEIRA,M.L.S.S. Mapeamento do fluxo de valor para melhoria de processo de uma indústria têxtil.Espacios. Vol. 35 (Nº 9) Pág. 13. ano 2014.

FALCONI, V.TQC – Controle Total da Qualidade.2.ed. Minas Gerais: INDG, 2004. 256 p.

JURAN, J. M. Juran na liderança pela qualidade. 3. ed. São Paulo: Pioneira, 1995. 386 p.

OSADA, T. Housekeeping, 5S's: Seiri, Seiton, Seiso, Seiketsu, Shitsuke. São Paulo: Instituto IMAM, 1992.

TERRA, J.C.C. Implementação de programas de qualidade e produtividade: o caso de uma média empresa do setor de autopeças. Revista de Administração, São Paulo. V. 31, n.1, pag 84 – 90. Janeiro de 1996.

VIEIRA ,F. G. Gestão da Qualidade Total: uma abordagem prática. 2. ed. Campinas: Alínea, 2007.

1. Faculdade de Horizontina (FAHOR), Horizontina, RS, Brasil, ts001117@fahor.com.br

2. Faculdade de Horizontina (FAHOR), Horizontina, RS, Brasil, cz001097@fahor.com.br;

3. Universidade Federal de Santa Maria (UFSM), Santa Maria, RS, Brasil, taniaseiboth@yahoo.com.br

4. Universidade Federal de Santa Maria (UFSM), Santa Maria, RS, Brasil, vanedeconto@hotmail.com