Espacios. Vol. 36 (Nº 21) Año 2015. Pág. 22

Utilização (STP) para mapear processos e fluxos de valor identificando os gargalos operacionais em uma pequena indústria

Use (STP) to map processes and value streams by identifying the operational bottlenecks in a small industry

Wagner Pietrobelli BUENO 1; Leoni Pentiado GODOY 2; Alexandre Powaczuk HILLAL 3; Taís Pentiado GODOY 4

Recibido: 28/02/15 • Aprobado: 23/09/2015

Contenido

4. Apresentação dos Resultados

RESUMO: O objetivo principal deste estudo é mensurar os gargalos de produção em empresas de pequeno porte, baseado no Mapeamento do Fluxo de Valor para eliminar as falhas do processo produtivo. Como método de estudo, buscou-se por meio do Sistema Toyota Produção, a realização das operações na indústria calçadista, por meio de visualização, diálogos e questionários com colaboradores. O resultado obtido é de acordo com a demanda da empresa, assim podendo realocar novos métodos de trabalho, desejado na pesquisa. Para os gestores ficou clara a implantação do mapeamento do fluxo de valor na indústria, que no futuro pretende adotar estas técnicas. |

ABSTRACT: The aim of this study is to measure the production bottlenecks in small businesses, based on Value Stream Mapping to eliminate the flaws of the production process. As study method, we sought through the System Toyota Production, the operations in the footwear industry, through visualization, dialogues and questionnaires with employees. The result is in accordance with the company's demand, thus being able to relocate new working methods, desired research. For managers became clear the value stream mapping deployment in the industry, which in the future intends to adopt these techniques. |

1. Introdução

Para o cenário atual, os gestores têm procurado maneiras cada vez mais eficientes de se organizar para alcançar suas metas e, para tanto, a busca por um sistema produtivo que apresente um bom desempenho é um dos fatores importantes para que a empresa alcance um estágio realmente diferenciado e com eficiência.

As perdas também chamadas desperdícios nos processos produtivos oneram as organizações acarretando aumento de seus custos de produção e, consequentemente redução de sua competitividade. É de conhecimento de todos os gerentes que eliminar desperdícios não é importante apenas para diminuir custos, mas também para melhorar a qualidade e segurança de todos os envolvidos com o produto.

As indústrias manufatureiras provêm de inúmeras transformações de acordo ao mercado, condizente a competição por preços e qualidade, fatores relacionado a desenvolvimento tecnológico, e métodos como redução de custos e inovação de produtos, tornando-se uma questão de sobrevivência com base em duas principais premissas decisórias, sendo por meio da complexidade do produto e complexidade do mercado competitivo que será adotado pelos gestores (METAXIOTIS et al., 2001; SALGADO et al., 2009; CHAUHAN; SINGH, 2012).

Muitas vezes quando as empresas enfrentam problemas de produtividade e de custos elevados, o problema pode estar associado aos desperdícios. Os custos da qualidade são custos que estão relacionados aos desperdícios, falhas e retrabalho que reduzem a produtividade. Esses custos poderiam ser eliminados se o produto fosse executado corretamente na primeira vez (JURAN, 2011; FEIGENBAUM, 1984).

A sistemática produtiva incumbida da integração com as ferramentas de mapeamento de fluxo de valor permitem que a organização possa apresentar fluxos reais de produção fornecendo cenários para distintas operações, que, por conseguinte otimizar baixo custo e tempo, para realização de um produto mais competitivo (HELLENO et al. 2014; BARTZ; RUPPENTHAL, 2012).

Assim, para o artigo, é de vital importância uma breve descrição das técnicas consideradas fundamentais do Sistema Toyota de Produção e pretende-se criar uma metodologia que relacione as técnicas mais apropriadas para combater cada tipo de desperdício nas empresas de pequeno porte.

O desperdício é o trabalho que aumenta os gastos e não agrega valor ao produto, no ponto de vista do consumidor, e tampouco do empresário, ou seja, são gastos não eficientes. Porém, nem todas as atividades não produtivas e podem ser eliminadas completamente, tais como preparação de máquinas e movimentação de matérias. No entanto, podem ser otimizadas (BORNIA, 2002; CORRÊA et al., 2001; MOAYED; SHELL, 2009).

Sobre este ponto de vista, o objetivo principal desta pesquisa foi ao encontro em desenvolver uma metodologia que permita identificar as perdas de produção de uma empresa de pequeno porte da região industrial de calçados do RS.

Neste foco do problema, utilizou-se como metodologia, o Sistema Toyota de Produção (STP), para sugerir possíveis caminhos em que poderá com sua implantação futura, evitar as perdas decorrentes com defeitos e desperdícios de material e tempos e movimentos, envolvendo todos os processos na organização.

2. Fundamentação Teórica

2.1 Sistemas Toyota Produção (STP)

Com o crescimento constante de empresas mantendo o foco em obter seus produtos multinacionais, a implementação de um sistema que possa fornecer uma baixa complexidade nos seus processos e um alto grau de competitividade, ficou como principal meta dos gestores. Com este paradigma, tornou-se seguro afirmar que a utilização do Sistema Toyota de Produção nas indústrias poderá sustentar diversos recursos e vantagens competitivos para organização (NETLAND; ASPELUND, 2013; MORENILLA; ROMERO; PÉREZ, 2013).

Entende-se que o Sistema Toyota de Produção torna-se uma técnica muitas vezes complexa, e, por meio disso não são adotadas por outras empresas. Mas sua aplicação caso deve ser bem sucedida, implica continuadamente na produção, qualidade, custos, pondo em prática o planejamento estratégico, em que com o tempo de inserção do sistema na fábrica, poderá manter os controles de toda organização por meio de três eixos, sendo, matéria prima, colaborador e máquina (NEWMAN, 2012; GHINATO, 1995; SHINGO, 1996).

2.2. Mapeamento de processos

O mapeamento de processos é necessário para qualquer realização que envolva negócios. Por meio desta ferramenta, quanto mais detalhado for sua observação na organização melhor será a redução de falhas, apresentando assim quais as informações mais benéficas para os compromissos da empresa (SOLIMAN, 1998).

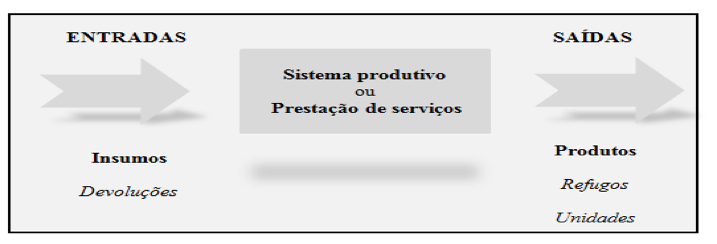

Os processos da organização devem estar claramente definidos e integrados, e também desdobrados de forma eficiente, sendo geridos e melhorados continuamente. Os processos recebem entradas na forma de recursos físicos, humanos e monetários, resultando nas saídas dos produtos propriamente ditos, a Figura 1 mostra que, nas saídas destes processos, também há ocorrência de refugos, unidades defeituosas, desperdícios que consomem recursos de forma normal ou anormal das empresas, muitas vezes não mensuradas (ROBLES JR., 2003).

Figura 1 – Sequencia harmônica dos processos

Fonte: ROBLES JR., 2003

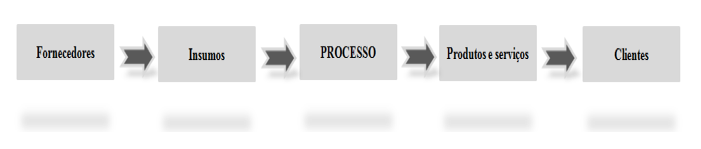

O processo é um conjunto de atividades determinadas, feitas para gerar produtos e serviços que atendam as necessidades dos clientes através da utilização de insumos, apresentado na Figura 2 por (SOUZA et al., 1995).

Figura 2 – Etapas dos processos

Fonte: SOUZA et al., 1995

Considerando o termo processo, é notável uma série de atividades (tarefas, passos, eventos, operações) que apresentam saídas que agregam valor como, produtos, serviços ou informações direcionadas ao cliente. Processos são fundamentais para apreensão e manutenção de uma vantagem competitiva. Sobretudo, mapear processos, são práticas de negócios multifuncionais nas organizações (ANJARD, 1996; GUERRINI, et al., 2014).

2.3. Mapeamento de Fluxo de Valor

No âmbito da manufatura na fabricação exige que os lideres façam uma escolha "trade-off " com a verificação da capacidade em baixo volume de produção, ser flexível, de alta qualidade e personalizado, ou alto volume de produção, padronizado, fabricação com baixos custos por meio do fluxo de agregação de valor (GREIS; FISCHER, 1997; EMILIANI; STEC, 2004).

Mapeamento de fluxo de valor ou mapeamento enxuto não é somente um método que modifica a manufatura de linha em um sistema produtivo, mas sim com sua implantação poderá representar uma mudança significativa na organização, focando desde a cultura dos colaboradores a uma modificação geral em toda a empresa, e nos processos produtivos (VEIGA; CERESA, 2013).

Sendo assim, uma das principais intrigas que envolvem o mapeamento, é a evolução que vai atingir toda a organização com as técnicas de manufatura enxuta, e em todos os níveis entrelaçados. É um sistema que descreve condições futuras para a organização com melhorias ainda a serem realizadas, intensificando a integridade de toda a equipe para a identificação de falhas, atuando por meio de hipóteses nas quais possam melhorar as atividades contínuas nos processos atuais e futuros (SALGADO et al, 2009; EMILIANI; STEC, 2004; VINODH et al., 2013).

É necessário mapear o desenvolvimento das operações em uma organização e ordenar quais fluxos operacionais precisam ser realmente considerados importantes para fabricação. Com isso estes processos encaminhados precisa-se perceber a agregação de valor por meio de três fatores, sendo estes, ofertas de produto e ou serviço, a cadeia de valor, e o fluxo de valor gerado para produção destes produtos (PETER; NICK, 1997; COSTANZA, 1996).

2.4. Desperdícios do sistema produtivo

A perda é toda atividade desnecessária que gera custo e não agrega valor ao produto e, consequentemente, deve ser eliminada. O trabalho compreende as atividades que levam o processo a alcançar efetivamente seu fim. Assim, há dois tipos de trabalho: a) trabalho que adiciona valor; e b) trabalho que não adiciona valor, representando atividades necessárias, como suporte ao processamento propriamente dito. Este último refere-se aos movimentos decorrentes das condições atuais de trabalhos que auxiliam a realização do processamento (FALCÃO, 2001).

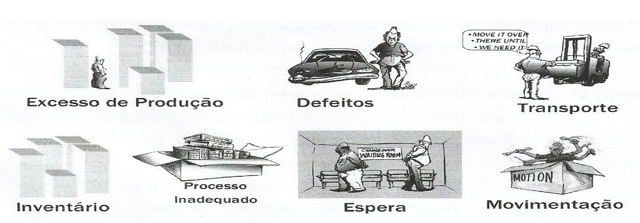

Um detalhamento do conceito de perdas foi proposto por Shingo (1996), que as classificou em sete tipos, a saber: perdas por superprodução; inventário; rejeição; movimentação; processamento; espera a transporte.

Figura 3 – Os sete desperdícios da produção

Fonte: SPINOLA, 2012

Perdas por superprodução: as perdas por superprodução referem-se à produção de itens acima do necessário ou antecipadamente. Sua eliminação deve ser objeto de intenso esforço da organização, pois os processos se uma linha de produção deve estar balanceado, de tal forma, que somente se proceda à produção de um produto na quantidade certa e quando o cliente interno seguinte o requerer (CALIXTO; OLIVEIRA, 2009). Existem dois tipos de superprodução: (1) quantitativa – fazer mais produto do que o necessário; (2) antecipada – fazer o produto, antes que seja necessário (SHINGO, 1996).

Perdas por espera: estas perdas são caracterizadas pelo intervalo de tempo no qual nenhum processamento está sendo realizado. Isto é, por trabalhadores e instalações paradas, o que gera custos. No ponto de vista do processo, a espera pelo lote e a espera pelo processo também são considerados.

Perdas por transporte: Estas se referem à existência de movimentações desnecessárias de materiais dentro do processo produtivo. Essa perda ocorre na medida em que existem longas distancias a serem percorridas pelos fatores de produção ao longo do processo produtivo. Para eliminar essas perdas é preciso um re-alocamento das linhas de produção, ou seja, alterações no layout da fábrica, de forma a reduzir ao mínimo possível às necessidades de movimentações de materiais (CALIXTO; OLIVEIRA, 2009).

As perdas no processamento: Estas perdas ocorrem na medida em que as etapas e atividades desenvolvidas que não agregam valor ao produto continuem sendo executados. Essa transformação desnecessária no produto ou a confecção de partes dispensáveis para se conseguirem as funções básicas do produto constitui-se em perda, por mais eficiente que seja o processo (ANTUNES; JUNIOR, 1995; CALIXTO; OLIVEIRA, 2009).

Perdas de estoque: Ocorrem quando a empresa mantém estoques desnecessários de matéria-prima, materiais em processo e produtos acabados, o que significa perdas de investimento e de espaço físico. Quando se identificam as causas que apontam para a necessidade de estoques e quando há a consciência de que geram desperdícios, a tendência é usá-los de forma eficiente. No Sistema Toyota a quantidade a ser produzida é determinada unicamente pelo número de pedidos e não pela eficiência máxima do processo (SHINGO, 1996; CALIXTO; OLIVEIRA, 2009).

Perdas por movimento: Estão relacionados à movimentação desnecessária que são realizados pelos funcionários durante o processo, como: procurar, ou empilhar produtos, ferramentas, etc. A mensuração desta perda está ligada à obtenção de padrões de desempenho para operações. Essas perdas são eliminação através da padronização das operações. Para eliminar as perdas no movimento, podem-se aplicar algumas metodologias que levem a economia de movimento e que aumentem sua produtividade, reduzindo o tempo de execução do processo produtivo (CALIXTO; OLIVEIRA, 2009).

Perdas por produtos defeituosos: Estas envolve a perda de recursos de produção, tais como: tempo dedicado pela mão de obra, armazenagem, desgaste de equipamentos, etc. Este tipo de perda é talvez o mais fácil de ser identificado e mensurado. As empresas ao implantarem um efetivo controle de qualidade com base no bom senso nas várias etapas do processo produtivo e adotar a filosofia do empowerment (processo de delegação de decisões e valorização da mão de obra), as perdas futuras com produtos fabricados tenderão a diminuir sistemática e gradualmente (CALIXTO; OLIVEIRA, 2009; SHINGO, 1996).

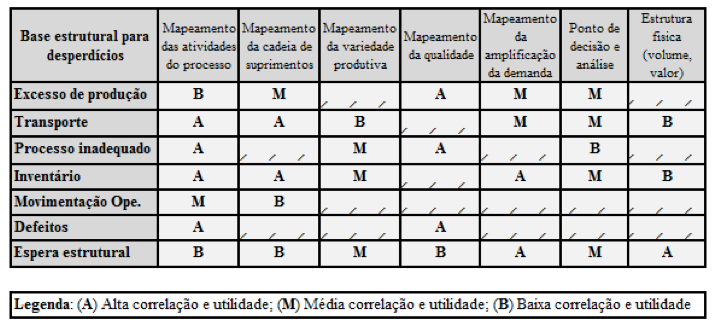

Por meio da utilização tipológica das sete ferramentas que envolvem a identificação dos desperdícios, faz-se necessário a aplicação de uma planilha que apresente um delineamento estrutural da organização, combinando os fluxos que agregam valor em toda cadeia e adaptando os pontos com defeitos nos processos fabris. Este esboço da planilha tem-se como corelação a adequação nas identificações de soluções e as tomadas de decisão pelos gestores (PETER; NICK, 1997).

Quadro 1 – Planilha de identificação e correlação de desperdícios

Fonte: Adaptado de PETER; NICK, 1997

No entanto este método de verificação norteia a variabilidade de informações apresentadas pelo mapeamento, importando resultados que variam de alta correlação e utilidade, média correlação e utilidade e, baixa correlação e utilidade, verificável estas informações no Quadro 1 (PETER; NICK, 1997).

Todavia a planilha tem um cruzamento de dados, em que o gestor precisará identificar quais pontos internamente na empresa são correlativos e perceptíveis em nível de importância ou não para gestão produtiva como um todo, conforme a sua estrutura operacional.

3. Metodologia

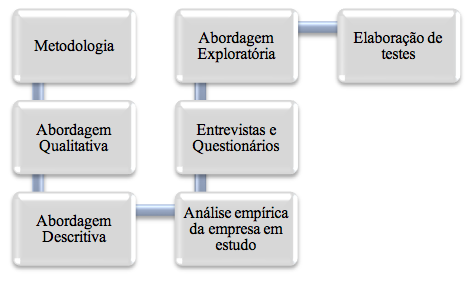

Este trabalho foi realizado com base numa pesquisa de campo, com natureza qualitativa e abordagem descritiva. A empresa em estudo localiza-se no polo industrial de calçados do Rio Grande do Sul, com aproximadamente 100 colaboradores e com processos sistemáticos de acordo a demanda de mercado.

Para isso, uma pesquisa quando fomentada de maneira exploratório-descritiva, incube o pesquisador a monitorar o ambiente de trabalho na empresa em que esta inserida, podendo relatar informações e procedimentos que possam auxiliar nas tomadas de decisões para pesquisa (MARTINS; LAUGENI, 2006).

Para uma pesquisa metodológica os equipamentos a serem utilizados são propostos pelos autores de maneira a intervir informações por meio de filmagens, folhas de observações e pranchetas (MARTINS; LAUGENI, 2006). Métodos que por convenção prévia na organização será realizada, com foco em questionários, diálogos, visão empírica dos autores e aplicação de testes.

Nesta pesquisa é fundamental a argumentação bibliográfica, devido à busca de informações do tema, perdas e desperdícios, em que se recorre como primeiro passo a compreensão do assunto, e em segundo passo a visita na empresa. O estudo envolveu ideias e procedimentos, que foram realizadas por meio do (STP) Sistemas Toyota Produção.

Quando tratar uma pesquisa na engenharia de produção, significa que o pesquisador precisa visitar a organização analisada fazendo observações e sempre que possível, coletando evidencias que possam auxiliar nas decisões a serem tomadas nas decisões do estudo abordado (CAUCHICK et al., 2012).

Assim, o tema proposto para o estudo foram Perdas no Processo Produtivo, com enfoque nos conceitos do mapeamento de processos, e de informações gerenciais para o novo ambiente como controle e avaliação, desenvolvendo-se novos princípios e metodologia apropriada ao novo contexto.

Após a coleta de informações registradas na empresa, os dados foram observados de acordo com o método (STP), e gerado informações que possam auxiliar nas tomadas de decisão na empresa, em que a implantação de um mapeamento de fluxo de valor possa ser realizada em futuro presente. Mais detalhadamente a Figura 4 ilustra os processos que foram percorridos metodologicamente pela pesquisa.

Figura 4 – Escopo Metodológico

Fonte: Elaborado pelos autores

Para seção seguinte, serão apresentadas as análises realizadas, conforme a coleta dos dados na organização. Estes dados busca auxiliar na compreensão dos objetivos propostos pela pesquisa.

4. Apresentação Dos Resultados

4.1. Layout

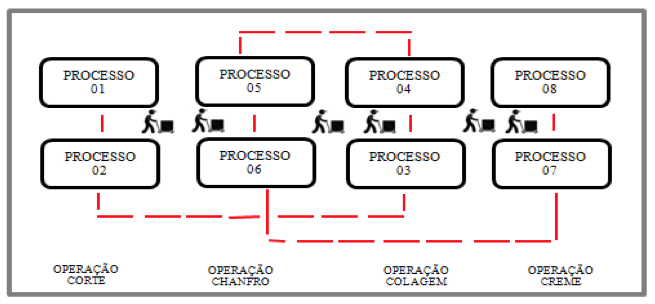

Sabe-se da dinâmica que apresenta a fábrica, conforme as constantes modificações de acordo com as demandas. Em conformação de apurar o layout da fábrica, a análise explanou-se por meio de diálogos entre os colaboradores e gestores, o que passou uma percepção de como permanece a indústria no seu layout atualmente.

Layouts ocasionados por processos, operações ou de maneira funcional, geralmente são projetados de modo a adaptar-se a diferença dos produtos e processamento. Isto se deve as improbabilidades submetidas nas instalações tanto em requisitos externos, podendo ser observado pelo amplo mercado, ou pelos pré-requisitos internos, podendo ser configurado por localizações setoriais entre outros (GAITHER; FRAZIER, 2002; NEUMANN; FOGLIATTO, 2012 ).

Figura 5 – Funcionamento do Layout atual

Fonte: Elaborado pelos autores

A Figura 5 indica a flexibilização da fábrica quando a alocação de seu layout por processos e operações para alguns modelos conforme a demanda. Este layout adotado pela organização é para um momento de alta demanda, configurado para adaptar-se a linha de produção.

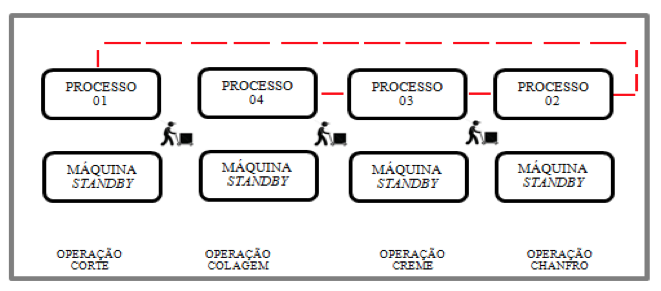

Mas estes processos podem ser alterados a qualquer momento, por meio de inserção e retiradas de máquinas ou admissões e demissões de novos colaboradores, como apresenta a Figura 6.

Figura 6 – Alteração do Layout

Fonte: Elaborado pelos autores

Na abordagem da Figura 6, obtêm a organização um layout para baixa demanda, com a configuração para a linha de produção. Nota-se que, as alterações foram com base nos processos e operações e não no maquinário, como é de costume.

Pode-se explanar que a fábrica utiliza de um método de layout por processo funcional, a que se refere em uma movimentação da produção flexível, com a adequação do material de acordo com a localização das máquinas. Este modelo é importante para as indústrias que se utilizam de constantes mudanças de linhas produtivas como a de setor de calçados entre outros setores. É percebível que a alocação adequada para produção e voltada por meio da manutenção do tempo, movimento, e dificuldade para montar as unidades.

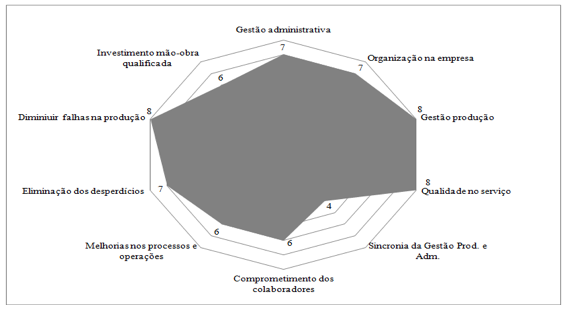

4.2. Infográfico perceptivo de êxito organizacional pelos gestores

A compreensão ao utilizar o infográfico aborda questões de mapeamento de fluxo de valores em um contexto geral da fábrica. O método didático na entrevista foi realizado contendo dez perguntas aos responsáveis da organização quanto a tomadas de decisões, no qual indicavam um nível de excelência voltada para cada área com variação em escala na pontuação de um a dez, tendo assim como resultado obtido o somatório das notas de seus gestores e por seguinte uma média final. A geração deste infográfico serve como uma mensuração de distintas ideias de seus gestores, podendo ser um ponto de partida de inovações e melhorias, como apresenta no Gráfico 1.

Gráfico 1 - Infográfico de êxito perceptível pelos gestores

Fonte: Elaborado pelos autores

Conforme as análises obtidas nas entrevistas com os gestores o resultado médio da escala configura-se como importante em:

- Gestão administrativa: satisfatório necessitando uma ênfase em tomada de decisão;

- Organização da empresa: Satisfatória, mas com iniciativas de melhorias, falta infraestrutura;

- Gestão da produção: encontra-se em boa análise porque consegue atender a demanda dos clientes com eficiência e exatidão;

- Qualidade nos serviços: considerada boa aos padrões atendidos pelos clientes;

- Sincronia de gestão produtiva e administrativa: considerada baixa não havendo ligação entre ambas

- Comprometimento dos colaboradores: está em baixa porque as pessoas estão tendo uma percepção diferente de seus gestores;

- Melhorias nos processos e operações: Em baixa, necessitando de pessoas qualificadas para usufruir desta possibilidade de progressos internos;

- Eliminação dos desperdícios: Em constante evolução, julga-se importante uma sistemática, mas avançada quanto a este setor;

- Diminuir falhas na produção: Satisfatória, mas notável a precisão de diagnósticos;

- Investimento Mão de Obra qualificada: Não há no momento porque a oferta de mão de obra está alta e o rodízio das pessoas na empresa e rotineiro.

4.3. Identificação de gargalos

No Sistema Toyota de Produção, uma das principais premissas adotas é a localização de pontos com defeitos, ou seja, "pontos com gargalos" que facilmente com a inserção do mapeamento de fluxo de valor podem ser identificadas, em que muitos momentos estas falhas não são perceptíveis aos olhos dos gestores.

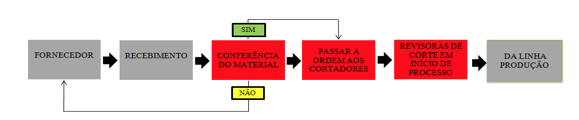

Figura 7 – Fluxograma de gargalos

Fonte: Elaborado pelos autores

Talvez, a solução seja simples de aplicação sem a necessidade de sistemas considerados burocráticos, e é como apresenta a Figura 7, em que no Gargalo 1, de conferência de material se o mesmo que acabou de chegar não estiver 100% para iniciar a remessa de produção, a informação precisa ser passada a empresa cedente do material e com isso neutralizar a iniciação da fabricação. A simplicidade desta aplicação inibirá operações paradas no percurso produtivo.

No setor de cortadores considerado Gargalo 2, notou-se que o setor está realizando as tarefas juntamente com a linha de produção, ou seja, no mesmo momento. Este fato pode prejudicar a linha caso alguma peça tenha de ir para concerto, ou falte material sendo refeito inúmeros processos e desgastando todo o sistema que é para ser contínuo.

Com isso o Gargalo 3, sendo o setor das revisoras é ambiente talvez não mais importante mas o que precisa ter uma eficiência diferenciada dos demais, porque caso entregue a remessa com cortes errados e ou lotes errados podem ocasionar futuros problemas.

Neste conceito, identificou-se que alguns materiais estavam sendo direcionadas as linhas com algumas peças com defeito ou lotes faltando, e, como não há nenhuma inspeção, este resultado negativo aparece na revisora final da linha e então o lote fica aguardando liberação do que foi considerado defeito.

4.4. Aplicação de testes para mapeamento dos defeitos

Dar-se a importância de mensurar estes dados coletados sobre quantidade de concertos, porque informam a ociosidade produtiva da fábrica, ou seja, a quantidade de pares dias que está sendo desperdiçada por meio de falhas. Subjulgando que após a identificação dos defeitos poderá ser notificado aos gestores uma formalização de rotinas operacionais (MACEDO, et al., 2014; MAFRA; SANTOS, 2014).

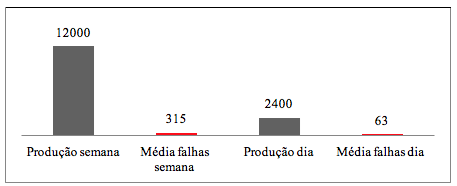

O que o Mapeamento de Fluxo de Valor (MFV) informa com este simples teste, é uma visão em que os gestores precisam intensificar suas atenções para o setor de concertos "defeitos", informações que não estavam sendo observadas pela organização. Estas informações podem ser percebidas conforme o Gráfico 2.

Gráfico 2 – Mapeamento dos defeitos em produção

Fonte: Elaborado pelos autores

A aplicação do mapeamento do teste foi imposta por meio de controles de produção no setor de concertos "defeitos" da fábrica. Este controle foi realizado no período de 15 dias, em que ocasionou uma média semanal. A empresa trabalha com capacidade média 2400 mil pares por dia, e 08h48min dia de trabalho, com cinco dias na semana, que produz cerca de 12000 mil pares. Em média o teste importou dados em que 315 pares semanais de produtos defeituosos precisam ser refeitos, e ao dia chega ocorrer em média 65 pares com falhas.

Com o mesmo volume de produção em par fabricado, outro ponto pode ser percebido no teste, e que implica na identificação e diagnóstico do mapeamento de fluxo de valor, é o tempo ocioso destes 63 pares ao dia. Para uma produtividade que tem seu balanceamento de operações e processos baseado por meio de segundos na realização de um par, os 65 pares corelaciona em média 14 minutos de retrabalho na produção, não parece ser muito, mas, ao final do dia terá uma negatividade na gama de produção que precisará ser repassada para o dia seguinte. O gestor precisará notar que dos 2640 minutos de produção na semana, 70 minutos de retrabalho para cinco dias esta para 2.65% de desperdícios com material, tempo, e máquina, e para o mês a tendência é ocorrer um acúmulo de estimados 10.60% de falhas na produção, ou seja, dos 315 pares/semana tenderá a serem no mês 1260 mil pares.

Inicialmente na pesquisa do teste os dados apresentam valores baixos de tempos e produção, pode ser um dos índices que a organização não consegue mensurar, deixando estas informações como irrelevantes, mas ao acumular para o mês, os danos na fábrica podem ser significantes e que devem ser levados de suma importância para o gestor, e com isto o papel do (STP) mensura o diagnostico que precisa ser melhorado.

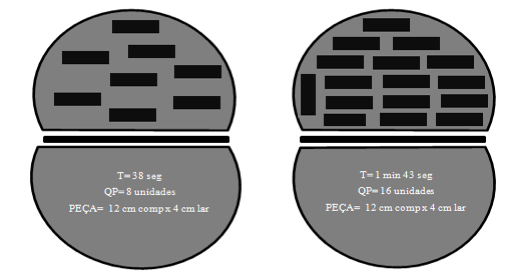

Outro teste que foi observado na fábrica, com o trabalho realizado em duas máquinas distintas estruturalmente, mas com finalidades produtivas iguais, em que buscou de maneira empírica mostrar aos gestores como sugere o (MFV) na organização. Estes resultados são apresentados conforme apresenta as Figuras 8, e 9.

A Prensa Giratória (I) é a que esta no layout como sendo a principal máquina e mais eficaz segundo os gestores, conforme a estipulação de suas funções mecânicas. Com isso, abordaram-se dois testes, para prensa giratória (I), com uma peça de dimensões iguais, foi proposto em teste (1) que o colaborador alocasse as unidades o mais calmo possível, encaixando-as uma a uma, utilizando toda a base da prensa. O resultado obtido foi de 1minuto 43segundos, para realizar 16 peças.

Para o teste (2) da prensa, solicitou ao mesmo colaborador que alocasse as peças utilizando também toda a base, mas com maior velocidade, e o resultado obtido foram de redução de tempo para 38 segundos e 8 unidades, ou seja, com a igualdade de tempos dos testes (1) e (2), se estabeleceria 23 peças T(2), contra 16 peças T(1) neste ponto a medição estaria comprovando que, melhorias nos tempos e movimentos resultaria em maior produção.

Figura 8 – Prensa Giratória (I)

Fonte: Elaborado pelos autores

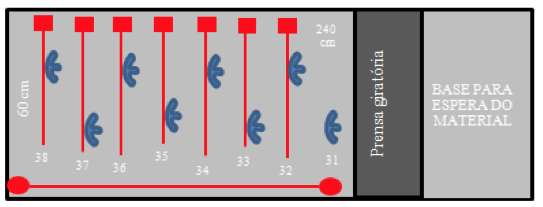

Com isso, buscou-se abordar aos gestores sobre a Prensa Giratória (II), indagando a pergunta: porque a não utilização da mesma para substituição das funções da Prensa (II)?

Figura 9 – Prensa Giratória (II)

Fonte: Elaborado pelos autores

A aplicação do teste (3) da Prensa (II) desafiou a empresa, por que a máquina estava sendo utilizada para outros fins, fora do layout operacional. No entanto, o resultado após mapear este processo, implicou com uma produção de tempos iguais a Prensa (I) no T(2) = 38 segundos 16 unidades, em que para T(3) foram produzidas 40 unidades, sendo 5 peças por linha de lado, conforme a apresentação da figura 8, isso que a diferença de máquinas a Prensa (II) é em esteira, e tem seus fluxos de processos contínuos maiores que a Prensa (I).

5. Conclusões e Sugestões

O presente estudo procurou identificar defeitos ocasionados na produtividade de calçados no qual abordando a sistemática (STP), apresentou a necessidade em implantar métodos que possam diagnosticar as dificuldades encontradas, auxiliando assim os gestores na tomada de decisão operacional.

No que tange a lógica da produção enxuta, foram estudados as sete perdas, não contemplando a análise dos custos em cada etapa dos processos. Foi definido critérios para identificar, priorizar e mensurar perdas produtivas, com objetivo de propor melhorias que minimizem as perdas produtivas priorizadas em cada etapa do processo.

O sistema que se integrou na pesquisa foi com base na analogia do Toyotismo, que integralmente são métodos antigos, mas que por ventura se configuram importante nos tempos atuais, e para indústrias que não detém desta ferramenta, julga-se muito necessário, pelos fins de mercados competitivos na atualidade.

A empresa localizada no polo industrial calçadista do Rio Grande do Sul configurou-se testes para mapeamento de processos voltado para a sistemática da organização, no qual não tivera a organização no momento do estudo, nenhum controle estatístico ou índices que explanassem o desenvolvimento da produção entre outras diversas informações.

No entanto, a organização precisará focar mais em como é realizado os processos e operações de sua produção. Identificar por meio de implantação de controles simples e eficazes que possam mensurar dados importantes a ponto de o gestor conseguir tomar as decisões precisas para o sucesso da organização.

Notou-se a probabilidade de uma nova cultura para melhorias nos resultados, e com isso, é de responsabilidade da empresa passar aos colaboradores se necessário à implantação de uma nova cultura de manufatura, precisando ser notado por todos internamente na organização.

Em prol de futuras pesquisas de estudo, foram previstos a probabilidade de trabalhar com novos balanceamentos por capacidade produtiva setorial, este ponto mostrará a interferência para novos layouts, novos métodos de processos e operações sistemáticas, mensurando os pontos de gargalos, que podem ser configurados e ajustados.

Com a realização deste estudo e a proposição de outros, espera-se que se possa avançar o conhecimento e, que estas empresas possam utilizar os conceitos do Sistema Toyota de Produção na prática, como instrumentos da melhoria da qualidade de seus produtos e melhoria da produtividade da empresa para satisfação de seus clientes.

Acredita-se para um cenário atual das indústrias, uma necessidade de processos evolutivos operacionalmente, visando três fatores para o êxito dos gestores, sendo estes, foco nos fornecedores, foco nos processos da empresa (material de qualidade, infraestrutura e colaboradores comprometidos) e foco nos clientes-alvo. Entende-se como competitividade a evolução destes três pontos importantes na organização.

Referências

ANJARD, A.P. (1996); Process mapping: one of three, new, special quality tools for management, quality and all other professionals. Elsevier Science Ltd Printed in Great Britain, V. 36, N. 2, pp. 223/225.

ANTUNES JR.; JÚNIOR, A. V. (1995); A lógica das perdas nos sistemas de produção: uma análise critica. Revista brasileira de administração contemporânea. Rio de janeiro: ANPAD, v.1, n.7, p.35-371.

BARTZ, A. P. B.; RUPPENTHAL, J. E. (2012); Aplicação da manufatura enxuta como fator de aumento da competitividade. Espacios [on line] v. 34, n. 3, pág. 3.

BORNIA, A. C. (2002); Analise gerencial de custos em empresas modernas. Porto Alegre: Bookman.

CALIXTO, R,: OLIVEIRA, O. J. (2009); Custos e desperdícios na qualidade. In: Oliveira, O.J. gestão da qualidade: Tópicos avançados. São Paulo: Cengage Learning. P.43-56.

CAUCHIK, M.P.A. et al. (2012); Metodologia de pesquisa em engenharia de produção e gestão de operações. 2ª Edição. Elsevier: Rio de Janeiro.

CHAUHAN, G.; SINGH, T. P. (2012); Measuring parameters of lean manufacturing realization. Emerald Insight [on line] Measuring Business Excellence, v. 16 Iss 3 pp. 57 – 71.

CORRÊA, H. L; GIANESI, I. G. N.; CAON, M. (2001); Planejamento, programação e controle da produção. São Paulo: atlas.

COSTANZA, J. R. (1996); The quantum leap. In speed to market, demand flow technology and business strategy. Library of Congress Cataloging in Publication. Colorado, USA.

EMILIANI, M. L.; STEC, D. J. (2004); Using value-stream maps to improve leadership. Emerald Insight [on line] Leadership & Organization Development Journal, v. 25 Iss 8 pp. 622 – 645.

FALCÃO, A. S. G. (2001); Diagnostico de perdas e aplicação de ferramentas para o controle da qualidade e melhoria do processo de produção de uma etapa construtiva de edificações habitacionais. Porto alegre. Dissertação (PPGEP) – Universidade Federal do Rio Grande do Sul.

FEIGENBAUM, A. V. (1994); Controle da qualidade total – gestão e sistemas. São Paulo: Ed. Makron books.

GAITHER.N; FRAZIER.G. (2002); Administração da produção e operações. 8ª Ed. Editora Thomson. São Paulo.

GHINATO, P. (1995); Sistema Toyota de produção: mais do que simplesmente Just-In-Time. Prod. [on line]. v.5, n.2, pp. 169-189. ISSN 0103-6513.

GREIS, C. M. M. N. P.; FISCHER, W. A. (1997); The diminishing utility of the product/process matrix. Emerald Insight [on line]. International Journal of Operations & Production Management, v. 17 Iss 1 pp. 65 – 84.

GUERRINI, F. M.; BELHOT, R. V.; JUNIOR, W. A. (2014); Planejamento e controle da produção. Projeto e operações de sistema. Ed. Rio de Janeiro: Elsevier.

HELLENO, A. L.; et al. (2014); Análise da Integração das Ferramentas de Simulação e Mapeamento do Fluxo de Valor na Otimização de Operações de Manufatura. Espacios [on line] v. 35, n. 4, pág. 11.

JURAM, J. M. (2011); A qualidade desde o projeto: os novos passos para o planejamento da qualidade em produtos e serviços. Trad. Nivaldo Montigelli Jr. São Paulo: Cengage Lerning.

MACEDO, M.; et al. (2014) Aplicação da manufatura enxuta para melhoria dos resultados operacionais no processo de macharia de uma fundição: estudo de caso Docol. Espacios [on line] v.35, n.3, pág. 12.

MAFRA, R.; SANTOS, A. J. (2015); Aplicação de conceitos de manufatura enxuta na indústria de Panificação e Confeitaria: caso de pequena empresa de panificação de Joinville, Brasil. Espacios [on line] v. 36, n. 01, pág. 10.

MARTINS, P. G.; LAUGENI, F. P. (2006); Administração da produção. 2ª. Ed. São Paulo: Saraiva.

METAXIOTIS, K. S.; ERGAZAKIS. K.; PSARRAS, J. E. (2001); An elaborate analysis of production systems in industry: what a consultant should know. Emerald Insight [on line]. Industrial Management & Data Systems, v.101 Iss 4 pp. 185 – 193.

MOAYED, F. A.; SHELL, R. L. (2009); Comparison and evaluation of maintenance operations in lean versus non-lean production systems. Emerald Insight [on line]. Journal of Quality in Maintenance Engineering, v. 15 Iss 3 pp. 285 – 296.

MORENILLA, A. J.; ROMERO, J. L. S.; PÉREZ, F. S. (2013); Augmented and virtual reality techbiques for footwear. Elsevier [on line]. ISSN 0166-3615.

NETLAND, H. T.; ASPELUND, A. (2013); Company-specific production systems and competitive advantage. Emerald Insight [on line]. International Journal of Operations & Production Management, v. 33 Iss 11/12 pp. 1511 -153.

NEUMANN, C. S. R.; FOGLIATTO, F. S. (2012); Fatores que impactam no aumento da flexibilidade do layout de manufatura. Espacios [on line] v. 33, n. 10, pág. 9.

NEWMAN, D. A. (2012); Organización del trabajo y dispositivos de control en el sector automotriz: el toyotismo como sistema complejo de racionalización. NB – Núcleo Básico de Revistas Científicas Argentinas del CONICET. n. 18, v. 15, Santiago del Estero, Argentina ISSN 1514-6871.

PETER H.; NICK R. (1997); The seven value stream mapping tools. Magazine Emerald, Insight [on line]. International Journal of Operations & Production Management, v. 17 Iss 1 pp. 46 – 64.

ROBLES JR. A. (2003); Custos da qualidade: aspectos econômicos da gestão da qualidade e da gestão ambiental. 2ª Ed. São Paulo: Atlas.

SALGADO, E. G. et al. (2009); Análise da aplicação do mapeamento do fluxo de valor na identificação de desperdícios do processo de desenvolvimento de produtos. Gest. Prod. [on line]. v.16, n.3, pp. 344-356. ISSN 0104-530.

SHINGO, S. (1996); o sistema Toyota de produção: do ponto de vista da engenharia de produção. Trad. Eduardo Schaan. 2ª Ed. Porto Alegre: Artes Médicas.

SOLIMAN, F. (1998); Optimum level of process mapping and least cost business process re-engineering", International. Emerald Insight [on line]. Journal of Operations & Production Management, v. 18 ISSN 9/10 pp. 810 – 816.

SOUZA, R. et al. (1995); Sistema de gestão da qualidade para empresas construtoras. São Paulo: Pini.

SPINOLA, D. Introdução ao Lean Manufacturing. UFSCAR, palestra. Disponível em: WWW.nit.ufscar.br/palestras acesso em: 05/02/2015.

VEIGA, C. H. A; CERESA, D. (2013); Mapeamento do fluxo de valor do desenvolvimento de mostruários: uma investigação em uma indústria de confecções. Redige.

VINODH, S.; SOMANAATHAN, M.; ARVIND, K. R. (2013); Development of value stream map for achieving leanness in a manufacturing organization. Emerald Insight [on line] Journal of Engineering, Design and Technology, v. 11 Issn 2 pp. 129 – 141.

1. UFSM-Brasil. Email: wbpietro@outlook.com

2. UFSM-Brasil. Email: leoni_godoy@yahoo.com.br

3. UFSM-Brasil. Email: alexandrehillal@gmail.com

4. UFSM-Brasil. Email: taispentiado@yahoo.com.br