Espacios. Vol. 36 (Nº 21) Año 2015. Pág. 19

Aplicação da metodologia Just in Sequence nas etapas de movimentação e estocagem de um produto pré-fabricado de concreto

Application of Just in Sequence methodology in handling and storage of a precast concrete product

Ricardo FRASSON 1; Jairo José de Oliveira ANDRADE 2; Ana Paula Beck da Silva ETGES 3; Joana Siqueira de SOUZA 4

Recibido: 07/08/15 • Aprobado: 30/08/2015

Contenido

2. O sistema Toyota de produção

3. Procedimentos metodológicos

RESUMO: Os processos produtivos podem e devem ser continuamente melhorados para gerar uma maior competitividade para as empresas. As perdas existentes nos mesmos necessitam ser minimizadas, a fim de otimizar a produção. Nesse sentido, o presente trabalho apresenta uma melhoria no fluxo de componentes pré-moldados em uma empresa que produz pré-fabricados de concreto. Esta melhoria está relacionada à diminuição dos tempos das atividades presentes no processo analisado, utilizando a metodologia Just in Sequence, originária do Sistema Toyota de Produção. Como resultado obteve-se uma significante redução dos tempos de estocagem e movimentação do processo analisado, bem como ganhos referentes à eliminação de perdas por movimentação, estocagem incorreta e má utilização dos recursos disponíveis. |

ABSTRACT: The production processes should be continuously improved to create greater competitiveness for companies. The losses need to be minimized in order to optimize the production activities. In this way, this paper presents an improvement in the flow of materials in a precast concrete company. This improvement is related to the decrease of the times of the activities present in the process analyzed using the methodology Just in Sequence. As a result was obtained a significant reduction of time of storage and handling of the case examined, as well as gains for the elimination of losses due to handling, improper storage and misuse of available resources. |

1. Introdução

A competitividade do mercado atual faz com que as empresas busquem melhores soluções para os seus processos, no intuito de produzir com maior eficiência, garantindo uma posição competitiva frente à concorrência (ANTUNES, 2008). Além disso, a exigência dos clientes tem aumentado a busca por produtos de qualidade, prazos de entrega menores e preços viáveis e competitivos, sendo atribuída ao processo logístico uma atenção de gerenciamento em prol à busca pelo atendimento do que o mercado exige (PETTERSSON; SEGERSTEDT, 2013). Dentro desse contexto, a indústria da construção civil vem gradativamente se adaptando a novas exigências do mercado. Através de técnicas de gerenciamento de produção provenientes de indústrias manufatureiras, pode-se melhorar processos e produzir com mais qualidade através de técnicas desenvolvidas pelo Sistema Toyota de Produção, buscando a melhoria contínua.

Essas técnicas de gerenciamento, oriundas da Produção Enxuta, se tornaram amplamente reconhecidas no que diz respeito a processos produtivos em empresas manufatureiras. Womack et al. (1992) ressaltam que a base desse sistema é a absoluta eliminação do desperdício, através de dois pilares básicos: o Just in time (JIT) e Jidoka (Autonomação). Através dessas ferramentas pode-se buscar melhorias referentes à produtividade, à qualidade no produto e à capacidade de resposta a mudanças no mercado. Entre as mudanças na maneira de compreender o processo produtivo propostas neste modelo, destaca-se as voltadas para a organização interna das empresas: de maior participação da força de trabalho nas decisões; grande esforço pela eliminação de perdas e sistemas de produção flexíveis (MONDEN, 1993; SHINGO, 1996; OHNO, 1997).

No contexto da construção civil, a aplicação dos conceitos de produção enxuta vem sendo estudada e aprofundada anualmente por pesquisadores do Grupo Internacional pela Construção Enxuta (IGLC). A partir de estudos gerados nesta instituição alguns conceitos e princípios foram considerados e propostos por Koskela (1992). Nesta ocasião, primeiramente a definição de processo passou a ser relacionado ao conceito de fluxo, ou seja, o referido autor passou a definir processo como um modelo de conversão baseado no fluxo de materiais, pessoas, informações, tecnologia, entre outros.

Picchi (2003) e Womack et al. (1992) classificam o Just in Time como um sistema onde algo somente é produzido no momento necessário, puxado pela demanda do processo posterior e, em última instância, pelo cliente final. Ohno (1997) ressalta que a sua orientação visa fazer com que a fábrica opere para a empresa, do mesmo modo que o corpo humano opera para o indivíduo. Deve haver um sistema que responda de forma automática quando algum problema ocorra e essa função é cumprida pelo Just in Time.

Neste contexto, um novo conceito veio à tona e tornou-se referência na área de produção e logística, trazendo conceitos de eficiência e flexibilidade na entrega ao cliente: o Just in Sequence (JIS). Just-in-O JIS adota o procedimento básico do Just in Time e acrescenta o aspecto de sequenciamento.Accordingly, Just-in- Sendo assim, pode ser considerado como um aperfeiçoamento do princípio Just in Time que, ao lado de fornecimento de peças notime, at the right place, in the right amount, and in the right quality also strives for the right sequence of the parts tempo certo, no lugar certo, na quantidade certa e com qualidade, acrescenta a sequência correta de entrega ao cliente (SAYER, 1986). O principal objetivo desse conceito é eliminar o desperdício através de uma produção flexível e enxuta, considerando, também, o melhor sequenciamento para atingir este objetivo (HUTTMEIR et al., 2009). Peças devem ser entregues no momento exato de utilização das mesmas e numa sequência pré-definida. Com o emprego do JIS torna-se mais fácil controlar a complexidade dos processos analisado, sendo o único meio que permite esse tipo de entrega ao cliente de forma eficaz. Os produtos finais têm de ser entregues diretamente na sequência correta de montagem e devem ser levados diretamente ao cliente, reduzindo espaços para armazenagem dos mesmos no local de montagem (THUN et al., 2006).

It isAssim, o presente trabalho tem como objetivo principal investigar a potencialidade da aplicação dos conceitos da Produção Enxuta em uma fábrica de pré-fabricados de concreto, enfatizando a metodologia Just in Sequence, de modo a diminuir/eliminar atividades que não agregam valor e assim otimizar o tempo de entrega ao cliente final, na quantidade certa e na sequência correta de montagem. Como objetivos secundários podem ser citados: (i) mapear o processo de deslocamento, estocagem e expedição de um material pré-fabricado, identificando as atividades de fluxo e conversão em cada uma das etapas do processo; (ii) verificar quais os tempos gastos para a realização de cada uma das atividades, através de uma cronoanálise do processo e; (iii) implementar melhorias nos processos de produção da empresa, com base nas atividades críticas diagnosticadas após a cronoanálise do processo, considerando um tipo específico de material pré-fabricado.

O estudo realizado teve algumas delimitações. O trabalho abordou um estudo feito em uma fábrica, a qual fornece e monta os pré-fabricados para uma obra específica, sendo direcionado para um tipo específico de pré-fabricado, o qual é montado e foi enviado dentro de uma sequência pré-estabelecida pelo cliente. Além disso, o estudo limitou o uso do conceito de JIS apenas a uma etapa do processo, dando ênfase às etapas de transporte, movimentação e estocagem do produto em questão. O trabalho também não abordou aspectos relacionados ao estabelecimento de rotinas de operação padrão e nivelamento da produção (Heijunka).

2. O sistema Toyota de produção

O Sistema Toyota de Produção teve sua implementação no Japão pós-guerra e baseou-se em um cenário de demanda flutuante, exigindo rápidas mudanças nas linhas de montagem em razão da diversa quantidade de produtos a serem produzidos. Esse modelo, desenvolvido por Ohno, era considerado melhor em relação à Produção em Massa de Henry Ford, utilizando menores áreas para produção, menos recursos e menores estoques de matérias primas e produtos em processo (DANKBAAR, 1997; CONTE, 2002).

As ideias básicas desenvolvidas por Ohno eram direcionadas para uma busca por um fluxo contínuo de produção com a adoção de políticas de monitoramento de cada etapa do processo produtivo, eliminando ao máximo os estoques intermediários. Essas ideias baseavam-se na adoção de estratégias de produção definidas em função da demanda jusante da cadeia produtiva, garantindo um ritmo planejado ao longo de todo o processo produtivo. Aliando essa postura à busca pela redução de desperdícios, chegou-se a um modelo sistemático e consistente, permitindo à Toyota atingir altos patamares de desempenho. (CONTE, 2002)

De acordo com Womack et al. (1992), o modelo surgiu diante da necessidade de produzir pequenas quantidades de numerosos modelos de produtos. Ohno começou a implementar uma filosofia de trabalho em equipes e líderes de equipe. Para os autores, as equipes recebiam um grupo de atividades de montagem, devendo trabalhar juntas, realizando as operações necessárias e com liderança. Após isso, ele deu às equipes tarefas de organização da área de trabalho, fornecendo ferramentas para reparos e atribuiu a elas tarefas de verificação da qualidade. Ohno permitiu que os operadores tivessem autonomia sobre suas atividades, sendo aptos a parar a linha de montagem caso algum problema fosse detectado. Com isso, os trabalhadores aprenderam a identificar a raiz dos problemas, e assim encontrar uma solução para os mesmos, fazendo com que não ocorressem mais. A consequência disso foi a redução da necessidade de retrabalho e uma maior qualidade nos carros fabricados.

Outro objetivo do Sistema Toyota de Produção é a redução de estoques finais e intermediários. De acordo com Moura (2007), se o controle de produção não puder ser tratado de maneira adequada, o controle de estoque é impossível. Não é uma boa ideia planejar a movimentação de uma peça através do controle de estoques quando isso deve ser feito através do controle da produção. Sendo assim, controlar o estoque não é necessário quando o controle de produção é feito com perfeição (VIANA, 2013).

Toyota e Ohno levaram algum tempo para obter um resultado esperado na implementação de suas ideias. Muitos esforços, tentativas e erros foram cometidos. No final, obteve-se o sucesso, trazendo melhorias relevantes na produtividade, qualidade dos produtos e capacidade de respostas às mudanças no mercado (WOMACK et al., 1992).

2.1. Produção Enxuta

O termo Produção Enxuta, ou Lean Production,nasceu no final da década de 80 em um projeto de pesquisa do Massachusetts Institute of Technology (MIT) sobre a indústria automobilística mundial. A pesquisa revelou um novo paradigma de gestão nas principais dimensões de negócio, entre elas, manufatura, desenvolvimento de produtos e relacionamento com os clientes e fornecedores. O Pensamento Enxuto ou Lean Thinking é uma estratégia de negócios que visa aumentar a satisfação dos clientes com uma melhor utilização dos recursos disponíveis. Essa estratégia visa fornecer valor aos clientes, com custos mais baixos, melhorando os fluxos primários e secundários com a ajuda de pessoas qualificadas e motivadas (WOMACK et al., 1992).

Além dos pilares de sustentação, já citados anteriormente, o STP possui como base o nivelamento da produção (Heijunka), o trabalho padronizado e a melhoria contínua (Kaizen). Estes três elementos formam a sustentação para alcançar a estabilidade. Por fim, no telhado da casa está alguns dos objetivos do Sistema Toyota de Produção, como maior qualidade, menor custo e menor lead time (NITO, 2010).

Na literatura e no ambiente empresarial, a produção enxuta é facilmente associada àquele sistema que visa à redução de perdas no sistema produtivo, possibilitando produtos e serviços de alta qualidade e com o custo reduzido, atendendo às necessidades dos clientes (SAURIN; FERREIRA, 2008). Para Ploss (1993), a redução das perdas requererá esforços de todas as pessoas da organização, cooperação íntima entre departamentos e funções, além de forte liderança e direção por parte dos executivos. Em seu trabalho, Shingo (1996) identifica e classifica os sete tipos de perdas:

a) Superprodução – perdas por produção superior àquela esperada ou produção antecipada, aumentando estoques e dificultando a visualização de imperfeições no processo.

b) Espera – refere-se ao tempo que o material espera para ser processado, formando filas que garantem uma alta taxa de utilização dos equipamentos. Pode envolver tanto perdas de mão de obra quanto de equipamentos. O autor referido relaciona duas maneiras as quais podem ocorrer formação de filas por espera:

- por esperas quantitativas, quando a taxa de defeitos é superestimada, ocorrendo uma produção maior do que a necessária

- por esperas provocadas pelo erro no sequenciamento de produção, muitas vezes, ocorrendo uma antecipação da produção em relação à programação.

c) Transporte – consiste no desperdício de tempo com o transporte de produtos e materiais. Esses transportes são necessários devido a restrições do processo e das instalações, que impõem distâncias a serem percorridas pelo material, as quais não agregam valor algum. Sarcinelli (2008) afirma que melhorias em termos de redução de atividades de transporte são obtidas através de alteração de layouts que eliminem a movimentação de determinado material ou diminuam a distância a ser percorridas pelo mesmo.

d) Processamento – perdas no próprio processamento do produto, através de atividades de transformação desnecessárias para que o produto atinja as características básicas da qualidade. Uma atividade de transformação ou confeccionar partes dispensáveis constituem desperdício e a eliminação desse tipo de deficiência pode ser eliminada através de técnicas de análise do valor do produto e do processo;

e) Estoque – perdas no uso de uma grande quantidade de estoque, que mobiliza capital, mão-de-obra, espaço físico, entre outros. Pode ser em função de matéria prima, materiais em processo e produtos acabados. De acordo com Kaiser (2001), para atacar as perdas por estoque é necessário que haja um nivelamento de quantidade, sincronização e o fluxo de operação de uma peça, associado a produção em pequenos lotes. Para eliminar esse tipo de perda devem-se tomar ações de melhoria de layout, confiabilidade do fluxo produtivo e sincronização da produção;

f) Movimentação – perdas na realização de um número superior ao necessário de movimentos para realizar uma tarefa. Estão associadas a movimentos desnecessários dos operadores quando estes não estão executando atividades de conversão.

g) Produção de Itens Defeituosos – caracteriza-se pela produção de produtos não conformes, não satisfazendo os requisitos de uso pré-estabelecidos. São problemas de qualidade que ocasionam os maiores desperdícios do processo. Dentre todas as sete perdas, esta é mais visível de todas, pois é evidenciada no próprio produto ou serviço. A circulação de produtos defeituosos dentro do fluxo produtivo pode gerar outras perdas como, por exemplo, perdas por estoque, espera, transporte e movimentação.

Womack et al. (1992) identificaram a existência de cinco princípios fundamentais para a Produção Enxuta, que mostram que o sistema poderia ser aplicado em qualquer organização, em qualquer setor.

- Valor: deve ser especificado a partir da visão do cliente. Deve-se se identificar as necessidades e expectativas do cliente, melhorando o valor para o mesmo.

- Cadeia de Valor: identificar a cadeia de valor e eliminar os desperdícios na produção, desde a matéria prima até o produto final. Deve-se eliminar as atividades que não agregam valor.

- Fluxo: deve-se fazer o produto fluir. A mentalidade enxuta adota uma ideia de um fluxo contínuo de materiais, eliminando os estoques intermediários e as paradas durante o processo.

- Produção Puxada: o correto, segundo a mentalidade enxuta, é a produção conforme a demanda, na quantidade certa, na hora certa e com qualidade.

- Perfeição: deve-se basear na melhoria contínua, com participação dos níveis operacionais, identificando as causas dos problemas existentes.

Kaiser (2001) apresenta um estudo de caso em uma prestadora de serviços na área de revestimento de superfície. Em sua dissertação, mostrou que após a implementação de melhorias relacionadas ao método de trabalho e comprometimento dos funcionários, foi constatada uma redução das perdas em cerca de 35%. Além disso, foi observado um aumento no número de clientes atendidos e faturamento da empresa, fazendo com que os funcionários passassem a entender a importância da redução de perdas no processo produtivo.

2.2. Just in Time e Just in Sequence

A expressão Just in Time (JIT) foi adotada pelos japoneses onde, em numa indústria automobilística, o necessário seria que as peças estivessem ao lado da linha de montagem no momento exato de sua utilização. A ideia era produzir somente o que o cliente solicitasse, quando e na quantidade correta. Com isso, os clientes passaram a "puxar" a produção, fazendo com que cada processo só produzisse a quantidade necessária para o processo subsequente, possibilitando um fluxo contínuo de peças (OHNO, 1997).

Segundo Martins e Bidin (2006), o JIT adota uma visão estratégica na busca por uma vantagem competitiva através da melhoria do processo produtivo. A manufatura deve ser administrada de forma simples e eficiente, otimizando os recursos disponíveis, resultando em um sistema capaz de atender as exigências de qualidade e entrega ao menor custo possível. O JIT, segundo os autores, é mais do que necessariamente uma técnica, considerando o ambiente como um todo e as inter-relações dos subsistemas nele contido.

Dentro dessa lógica, o JIT aponta que deve se olhar para o fim do processo e considerar apenas o que as atividades finais do processo necessitam em relação ao início. Dessa forma, as atividades iniciais produzirão apenas o que as atividades finais demandarem. Para tanto, é necessária uma comunicação eficaz durante todo o processo, cuja ferramenta utilizada para isso é denominada de Kanban (OHNO, 1997).

Em decorrência dos movimentos de customização, empresas que operam sobre a prática Just in Time, na sua grande maioria indústrias automobilísticas, começaram uma evolução do sistema de abastecimento, capaz de atender não somente os materiais necessários, no momento certo, na quantidade correta e com qualidade e passaram a inserir a sequencia correta nesse conceito. Passou a ser chamado de Just in Time Sequenciado, e mais tarde, Just in Sequence (JIS) (TROQUE; PIRES, 2003).

Segundo Graf e Putzlocher (2004 apud Wagner e Camargos, 2009) o JIS não se trata de um fenômeno isolado da indústria automobilística, onde tem desempenhado um papel nas últimas décadas, tornando-se um padrão, sendo em média cerca de 40% das peças de um carro provenientes do JIS. Recentemente essa prática tornou-se referência em outras empresas, sendo geralmente indústrias caracterizadas por um sistema com grande variedade de produtos, situações de competitividade acirrada e fornecimento em módulos.

Troque e Pires (2003) ressaltam que essa prática auxilia na agregação de valor aos produtos, tendo em vista que tende a aumentar os diferenciais competitivos, podendo ser base para estratégias. Ainda assim, o JIS influencia de forma negativa a gestão de estoques se comparado ao JIT em função da necessidade de um maior pulmão dentro dos fornecedores.

EmployeesOutro aspecto importante no Just in Sequence diz respeito aos empregados. Segundo Thun et al. (2006), é necessário que haja uma integração entre os funcionários envolvidos para o bom entendimento do processo. Eles são os responsáveis pela boa execução do JIS, sendo o seu treinamento indispensável para uma boa prática da filosofia.

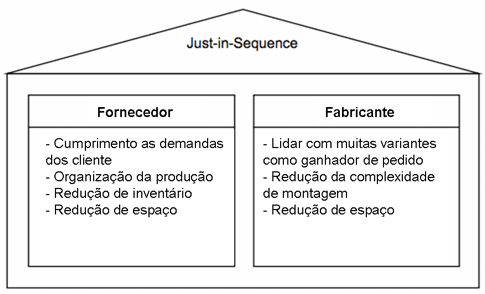

De acordo com a filosofia JIS, os fornecedores podem satisfazer a exigência dos fabricantes, oferecendo muitas variantes de entrega e fornecimento. A entrega de peças em uma base Just in Sequence tornou-se um ganhador de pedido e é a chave para ter sucesso em um mercado competitivo, oferecendo oportunidades para diferenciação sustentável de competitividade (WAGNER; CAMARGOS, 2011). Dessa maneira, os fornecedores são obrigados a reorganizar o seu processo de produção, funcionando como uma barreira de entrada do mercado fornecedor. A Figura 1 dá uma visão geral das vantagens do Jus in Sequence tanto para fabricantes quando para fornecedores (THUN et al., 2006).

Figura 1: Vantagens do Just in Sequence (adaptado de THUN et al., 2006)

Segundo Thun et al. (2006), o método é aplicado da seguinte maneira: o fabricante recebe os pedidos e programa a produção de forma a produzir, estocar e entregar os produtos ao cliente numa sequência pré-definida, proporcionando uma entrega sequenciada ao cliente. Dessa maneira, o fabricante tende a diminuir seu estoque de produtos acabados, semi-acabados e de matéria prima, pois se produz exatamente o que é pré-determinado pelo cliente.

Uma pesquisa realizada por Wagner e Camargos (2009), com o objetivo principal de fornecer um quadro para determinar as circunstâncias nas quais é vantajoso se mudar de Just in Time para Just in Sequence, constatou que o JIS é uma filosofia que está se espalhando e ganhando força ao longo dos últimos anos, não só servindo como ferramenta na indústria automotiva, como também em outros tipos de indústria, principalmente em ambientes de produção flexíveis, com alto grau de personalização,

Em um estudo sobre a Indústria automotiva alemã elaborado por Thun et al. (2006), mais de 20 gestores da cadeia automotiva foram questionados sobre a estimava da utilização do JIS e o potencial dessa filosofia, afim de melhorar os processos de entrega, proporcionando ao cliente uma entrega dentro de uma sequência pré-definida. Como resultado, obteve-se um consenso geral da importância dessa filosofia, trazendo questões como redução de espaço de estocagem de matérias primas e produtos acabados em torno de 35% a 45% e melhorias substanciais no tempo de entrega ao cliente.

Deus e Lacerda (2010) empregaram o conceito de JIS sob a ótica da redução dos desperdícios e satisfação do cliente em uma empresa do ramo automotivo. Considerando um indicador que mede a taxa de defeitos encontrada pelo cliente durante o processo de auditoria dos veículos, os autores verificaram que com a aplicação do método houve uma redução de tal índice da ordem de 39%.

2.3. Estudo de Tempos

Cada estação de trabalho gasta um determinado tempo para executar uma tarefa. Quando esse tempo for o mesmo para todas as estações, o balanceamento já está feito. Quando os tempos forem diferentes, estudos e aplicações adicionais são necessários (ROCHA et al., 2004).

De acordo com Martins e Petronio (2002), a cronometragem é o método mais utilizado na indústria para medir o trabalho, objetivando medir a eficiência individual, sendo muito utilizada para que sejam estabelecidos padrões para a produção e para os custos industriais.

Além disso, os tempos tomados com relação aos elementos de trabalho a serem analisados devem ser feitos de forma separada, pois tomar o tempo total de uma sequência de trabalho pode incluir desperdícios, como o tempo de espera entre os elementos de trabalho (ANTUNES, 2001). Martins e Petronio (2002) ressaltam como principais finalidades do estudo de tempos: estabelecer padrões para os panoramas de produção; fornecer os dados para a determinação dos custos padrões; estimar o custo de um produto novo; e fornecer dados para o estudo de balanceamento de estruturas de produção.

Segundo Nito (2010), a amostragem para o estudo de tempos varia de acordo com o tipo de indústria a ser avaliada. O fato preponderante para tanto se dá de acordo a o tipo de produção utilizada, sendo o tamanho da amostra proporcional ao volume de produção.

Para uma análise correta do estudo de tempos um cálculo se torna fundamental no sentido de representar o ritmo de produção e é utilizado para vincular a produção ao ritmo de vendas, ou seja, traduz a velocidade com que os clientes solicitam os produtos acabados. Esse conceito oferece uma noção do ritmo em que os processos deveriam estar produzindo, além de identificar quais os pontos necessitam de melhorias, com o objetivo de atender os clientes (NITO, 2010).

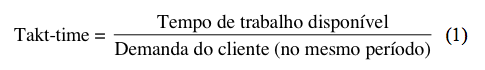

O takt time, Equação (1), pode ser definido como o tempo que rege o fluxo de materiais em uma linha de produção e representa uma meta a qual o sistema de produção deve atender, ou seja, indica o intervalo de saídas entre uma peça e a sua subsequente (ALVAREZ; ANTUNES, 2001). Para isso, aponta-se um fator primordial para o seu funcionamento: a disponibilidade dos insumos necessários que viabilizam a constância no ritmo estabelecido pelo tak time. Genericamente, o takt time é um dos elementos que viabiliza o conceito de produção que entrega apenas o necessário, quando necessário e na quantidade necessária (LIB, 2003). Neste sentido, ressalta-se que no STP o tempo é considerado uma variável sistêmica, associada ao fluxo de materiais e passa a ser inserida no conceito de padrão das operações (ALVAREZ; ANTUNES, 2001). Os mesmos autores salientam que do ponto de vista estratégico o uso do takt time como ferramenta de gestão pode gerar vantagens competitivas devido à redução ao tempo de resposta às demandas externas. Isto se deve ao fato de que o uso do takt time eleva a flexibilidade do sistema produtivo, o qual adéqua as células de produção e níveis de estoque rapidamente quando há variação no volume ou especificação da demanda final.

Além da análise do takt time, é importante que a diferença entre ele e o tempo de ciclo fiquei clara. Assim, ao se conceituar o takt time, referencia-se a sua relação com o tempo de ciclo (TC). Este último representa o tempo entre o fim de uma operação em uma peça e início da mesma operação em uma segunda peça, considerando o abastecimento constante da produção. Assim, o TC está diretamente relacionado com a Função Operação e o número de operadores que operam a linha. Em contrapartida, o takt time está diretamente relacionado Função Processo, pois rege o fluxo de materiais dentro do tempo e espaço que viabiliza o atendimento do ritmo necessário para se atender a demanda existente, dada uma capacidade no processo (ALVAREZ; ANTUNES, 2001).

Em um trabalho realizado por Nito (2010) sobre padronização de processos, a autora calculou o takt time a fim de comparar a frequência com que um produto sai da linha de produção com o tempo em que cada operador leva para realizar sua atividade. Como resultado, percebeu-se que alguns operadores estavam sobrecarregados com as atividades executadas, não sendo possível para estes cumprir com o tempo planejado. Percebeu-se também operadores abaixo da linha de takt, ou seja, apresentado uma certa folga na realização de sua atividades. Com isso, ações como um nivelamento de atividades e padronização dos processos foram tomadas a fim de balancear o processo.

Lucresia Jr. et al. (2006) em seu estudo sobre Kaizen aplicado para melhorar a logística em uma área de montagem de peças automotivas, calculou o takt time a fim de analisar a distribuição de trabalho entre os operadores. Com isso, constatou-se uma disparidade muito grande de tempos entre as operações, acarretado desperdícios para empresa. Através de ações como melhorias de leiaute e eliminação de desperdícios, aumento do treinamento dos operadores e tornando a produção puxada, foram encontrados resultados consideráveis de redução de espaço fabril, redução de peças em estoque em processo e eliminação de estoque intermediário e final.

Segundo Rother e Harris (2002), o tempo de ciclo não deve ser muito menor que o takt time, porque pode gerar excesso de produção; utilizar operadores extras; esconder problemas de produção e reduzir os incentivos para encontrar e eliminar suas causas. Idealmente, o tempo de ciclo para cada operação deve ser menor ou igual ao takt time.

Desta forma, verifica-se a importância em se estudar adequadamente um processo a fim de melhorar a eficiência do mesmo, minimizando principalmente os tempos relacionados com as atividades que não agregam valor. Nesse contexto, muitos trabalhos relatados na bibliografia apresentam a aplicabilidade dos conceitos da Produção Enxuta como ferramenta para a obtenção de resultados satisfatórios em relação ao aumento da produtividade de uma boa parte dos processos produtivos.

3. Procedimentos metodológicos

No presente trabalho, a metodologia de pesquisa é caracterizada de acordo com a abordagem do problema em questão, natureza, objetivo, procedimentos e metodologias. A pesquisa classifica-se como exploratória, pois, de acordo com Gil (1999), esse tipo de pesquisa tem como objetivo aprimorar ideias sobre o assunto em questão, bem como proporcionar uma maior familiaridade com o tema. Na maioria das situações envolvendo esse tipo de pesquisa, assume-se a forma de pesquisa bibliográfica ou de estudo de caso.

Tendo em vista que o presente trabalho aborda um tipo de pesquisa objetiva, a qual tem o objetivo de resolução ou encaminhamento de uma solução para um ou mais problemas existentes, gerando um conhecimento útil para a empresa em questão, pode-se dizer que é uma pesquisa de caráter aplicado (BOAVENTURA, 2004).

Com o objetivo de propor um modelo que permita a aplicação de conceitos da Produção Enxuta, esse trabalho apresenta-se em forma de pesquisa qualitativa. Esse tipo de metodologia preocupa-se em analisar e interpretar aspectos mais profundos, preocupando-se com um nível de realidade que não pode ser quantificado, com processos e informações que não podem ser reduzidos a operacionalização de variáveis (MARCONI; LAKATOS, 2007). Outro tipo de estratégia utilizada nesse estudo é estudo de caso, pois estuda profundamente poucos objetos de pesquisa, nesse caso as perdas do processo de fabricação, o que permite ampliar e detalhar os conhecimentos adquiridos (GIL, 1999).

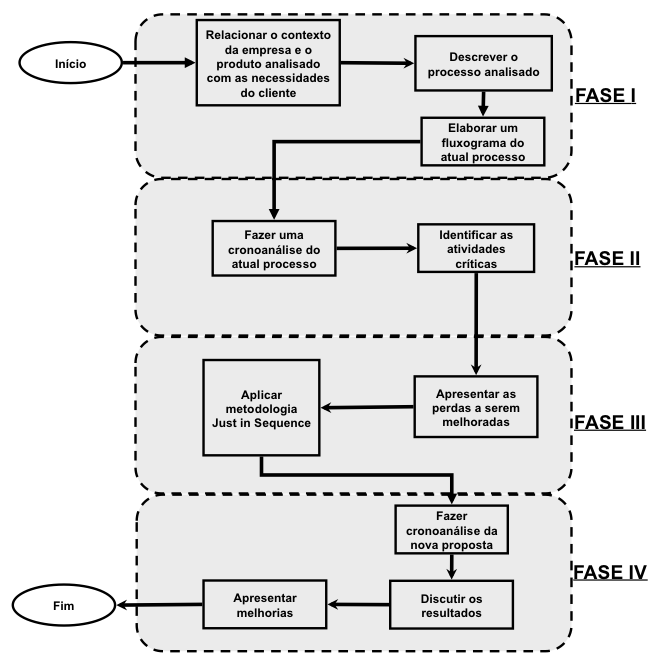

Em relação ao método de trabalho, este visa à introdução da metodologia Just in Sequence em uma fábrica que produz pré-fabricados. Além disso, as perdas no processo produtivo serão discutidas e, quando possível, melhoradas. O método utilizado foi adaptado de Thun et al. (2006), onde o autor mostra que as peças devem ser entregues numa sequência correta ao cliente, fazendo com que o fabricante tenha de desenvolver ferramentas adequadas para tanto, de acordo com a necessidade e características de sua produção. A aplicação desses conceitos, bem como sua implementação, serão feitas seguindo o esquema da Figura 2.

Figura 2: Esquema do Método de Trabalho (adaptado de Thun et al., 2006)

Na primeira fase foi feita uma breve descrição da empresa, relacionando o contexto da empresa e do produto analisado com as necessidades e exigências do cliente em questão. Além disso, foi definido o escopo atual do processo analisado, através da representação de fluxogramas e fotografias, identificando e analisando cada etapa do atual processo.

Na segunda fase realizou-se a definição do problema, identificando as atividades de fluxo e conversão existentes no processo analisado. Essas atividades serão descritas detalhadamente de modo a compreendê-las melhor, posteriormente identificando a importância de cada uma dentro do fluxo de logística e expedição do material analisado. Além disso, serão realizadas cronoanálises do processo, de modo a verificar o tempo de cada atividade, bem como o tempo total do processo descrito anteriormente.

Na terceira fase serão apresentadas as propostas para a redução das perdas por transporte e estocagem dos produtos, através de mudanças relacionadas ao leiaute de estocagem, bem como a mudanças relacionadas ao deslocamento dos mesmos. Além disso, será feita uma análise de como tempo do processo poderia ser diminuído, de modo que o produto analisado seja expedido de forma mais rápida, ágil e na sequência correta de montagem. Uma nova cronoanálise será realizada de modo a identificar a diminuição do tempo de cada processo.

Após a implementação das melhorias apresentadas anteriormente, será feita uma análise de resultados, bem como a apresentação de resultados obtidos através dos novos métodos aplicados no processo analisado.

4. Aplicação prática

Nesta seção será apresentada uma proposição de melhoria do processo analisado, sendo esta dividida em quatro fases distintas, que compreendem desde a identificação e esquematização do processo atual, bem como a realização de uma cronoanálise do mesmo. Após esta etapa, é feita a identificação da problemática existente, seguido de uma sugestão de melhoria através de análises e de acordo com técnicas provenientes da Produção Enxuta, enfatizando a metodologia Just in Sequence.

4.1. Fase 1 - Contextualização e análise do processo

O presente trabalho aborda um estudo realizado em uma fábrica de pré-fabricados de concreto situada na Grande Porto Alegre, na cidade de Canoas (RS). O estudo foi realizado com a concordância da gerência da empresa em questão, a qual atua no ramo fabril desde 1958. A empresa conta com cinco fábricas no Brasil e fornece produtos para todo o país.

A empresa em questão possui uma série de produtos, os quais são padronizados de acordo com a necessidade do cliente. Entre eles podem ser classificados como principais os seguintes bens de consumo: estacas, estacas centrifugadas, pilares, vigas, lajes, escadas, arquibancadas e bancos. É interessante ressaltar que o foco da unidade fabril em análise não é apenas produzir os pré-moldados, mas também atuar no seu processo de montagem no canteiro de obras, dependendo da exigência e necessidade do cliente. Devido a esta intervenção do cliente constante ao longo do desenvolvimento do produto, salienta-se a elevação da incerteza, pois o produto acaba sofrendo modificações por solicitações tardias por parte do cliente (VIANA, 2013). Ressalta-se que na composição do processo analisado, o transporte entre a planta fabril e o canteiro de obras, vem a fazer parte do processo produtivo, visto que o produto final representa a estrutura montada.

No ano de 2011 a empresa supracitada firmou contrato com uma Construtora de grande porte em para fornecimento de vigas, lajes, bancos e outros materiais de concreto para a reforma do estádio Beira-Rio, de propriedade do Sport Club Internacional. Esses produtos, que são pré-moldados, são enviados diariamente para a construtora.

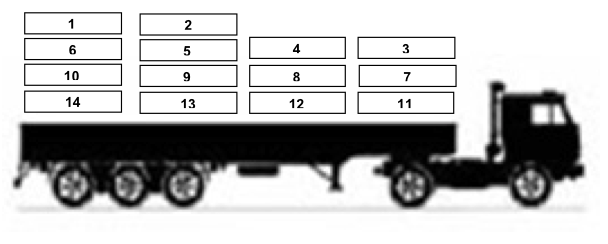

O problema existente diz respeito ao tempo de entrega dos bancos. Isso se deve ao fato, pois a construtora necessita, para a montagem dentro dos padrões estabelecidos e no tempo necessário, duas cargas de bancos por dia, o que significa 27 bancos, os quais são transportados em 2 carretas, 13 bancos em uma e 14 em outra. Porém, apenas uma carreta tem sido enviada por dia em média, atrasando a obra e fazendo com a empresa despenda gastos relacionados a horas extras e retrabalhos.

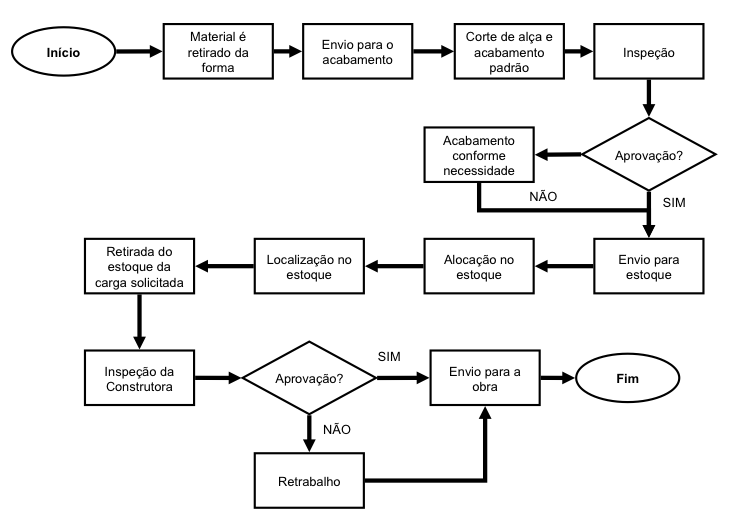

Ressalta-se que devido à produção estar conseguindo operar de maneira concordante com a demanda diária, a orientação deste estudo vem a ser a otimização de cargas, a fim de cumprir o nível de entregas demandantes pela construtora no prazo estabelecido: 27 bancos em um dia. Portanto, o processo analisado diz respeito ao momento em que o pré-moldado sai da fôrma após ser concretado, sua movimentação interna, seu armazenamento e a respectiva expedição. objetivando diminuir/eliminar as atividades de fluxo, ou aquelas que não agregam valor ao produto (KOSKELA, 1992), inevitavelmente existentes no processo. Para ilustrar este processo foi construído um fluxograma (Figura 3), identificando as etapas a serem analisadas e consequentemente melhoradas, desde a retirada da fôrma até a expedição do mesmo.

Figura 3: Fluxograma do processo analisado

Inicialmente os bancos saem da fôrma após a concretagem, retirados através de pontes rolantes, as quais são suspensas e atingem o espaço de toda a fábrica. Após isso são enviados para o acabamento, cuja área destinada para esse fim não é bem definida, sendo utilizada de maneira esparsa conforme o espaço disponível no momento. Ou seja, não há dimensionamento do volume e posicionamento padrão de estoque, o que ocasiona perdas de transporte e estoque consideráveis de espaço no ambiente fabril. Atualmente essa área localiza-se a aproximadamente 50 metros das fôrmas utilizadas na fabricação dos bancos. Na área de acabamento as alças são cortadas e o acabamento padrão é realizado. Depois de terminado, a primeira inspeção é realizada, a fim de validar a qualidade do produto com a especificação normatória da empresa. Na sequência, é feita uma análise de aprovação ou reprovação dos bancos, que podem ser acabados ou não, dependendo da necessidade individual de cada produto, ou seja, analisa-se as peças que demandarão retrabalho. Os principais tipos de falha relatados pelo inspetor são porosidades e fissuras originadas normalmente de problemas de retração do concreto. Tais fissuras não são aceitas, fazendo com que a peça seja descartada. Para as falhas por porosidade, alguns tipos de acabamentos são realizados, como lixamento, corte de rebarbas e rejunte. Após o acabamento, as peças são enviadas para a área de estocagem.

Após a produção de todo o lote necessário para o carregamento, é emitida uma ordem de carga por parte da expedição. O produto de uma determinada carga nem sempre está no mesmo lugar, fazendo com que o mesmo tenha de ser buscado em diferentes áreas na estocagem, ocasionando perda de deslocamento do colaborador. No momento do carregamento do produto, devido a uma exigência do cliente, um inspetor da Construtora verifica peça por peça para analisar se não existe alguma fissura ou necessidade de retrabalho. Se necessário, o produto tem que ser retrabalhado para atender às especificações. Este retrabalho está relacionado à correção de imperfeições, acabamento superficial ou preenchimento de alguma parte do produto que tenha quebrado durante a sua movimentação.

Depois de feito o retrabalho, quando necessário, o produto é carregado e enviado para a obra. A fim de facilitar o processo de montagem, os bancos precisam ser carregados em uma ordem correta de montagem, considerando um ordenamento crescente entre as peças. Todavia, os bancos não têm sido organizados a partir desta ordem proposta como correta, dificultado a montagem. Em adição à dificuldade de montagem, ao estarem desordenados na carreta, os bancos precisam ser tombados no canteiro, o que, muitas vezes, acarreta em fissuras e quebra de peças. Dessa maneira, percebe-se o potencial de perdas de matérias, retrabalho e transporte, existente no momento em que o ordenamento previsto para a carga, não é seguido.

Atualmente, os produtos oriundos de cargas desordenadas são estocados onde há espaço disponível, muitas vezes longe e distantes um dos outros. Além disso, eles são visivelmente empilhados de forma incorreta, não obedecendo à ordem de carga e a numeração necessária para uma montagem correta na obra, isto é, com a numeração na ordem crescente (1 ao 14). Tal procedimento acarreta, além de uma perda significativa de espaço, um risco alto de acidentes de trabalho, devido ao fato que as peças somam toneladas e demandam um procedimento minucioso e cuidadoso ao serem movimentadas.

4.2. Fase 2 - Definição dos tempos do processo e identificação das atividades críticas

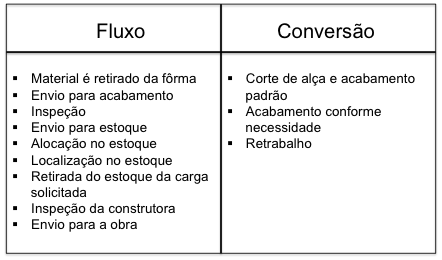

De modo a compreender melhor cada atividade dentro do processo analisado foi feita uma separação das atividades de fluxo e conversão existentes no mesmo a partir de uma análise do fluxo do processo (Figura 3), conforme observado no Quadro 1. As atividades de fluxo, aquelas que não agregam valor ao produto, serão as atividades onde haverá um maior foco de estudo, pois a diminuição ou eliminação das mesmas fará com que o processo seja mais enxuto, ou seja, rápido, eficaz e com maior qualidade final. As atividades de conversão são as atividades do processo que agregam valor ao produto, ou seja, participam do processo transformação do mesmo.

Quadro 1: Atividades de fluxo e conversão do processo

Tendo montado o fluxograma das atividades do processo analisado e separado as atividades de fluxo e conversão existentes, foi realizada uma cronoanálise de todo o processo, de acordo com o fluxograma montado. Para tanto, o analista foi ao chão de fábrica e ao pátio de estocagem, munido da lista de atividades e de um cronômetro. É importante ressaltar que antes de começar a cronometrar os tempos, foi feita uma explicação a todos os operadores envolvidos no processo a respeito do trabalho que está sendo desenvolvido.

É importante salientar que quando as pessoas são observadas trabalhando é natural que fiquem inibidas ou receosas de que estão sendo criticadas, acarretando em certa demora para que as pessoas se acostumassem e entendessem o fundamento do trabalho. Portanto, é importante a realização de um esclarecimento por parte dos envolvidos para que não haja diferenciação entre os tempos tomados e os tempos realmente necessários para realizar as atividades.

Para a realização desse estudo em específico, foi utilizada uma cronometragem de três cargas de bancos, divididas em duas cargas com 14 bancos e uma carga de 13 bancos, totalizando 41 bancos cronometrados. Uma carga de banco é composta por uma sequência de produtos com 13 ou 14 peças, dependendo da carga. Essas peças são de diferentes tamanhos, ou seja, não existe nenhuma padronização desse tipo de produto.

O número de cargas cronometradas foi considerado significativo, pois a produção diária é baixa (27 bancos em média). Além disso, o tipo de indústria sugere uma amostragem menor com relação à amostragem utilizada em indústrias manufatureiras onde a quantidade de produtos manufaturados é em grande escala. Ressalta-se que a variação de tempos entre uma carga e outra foi baixa, indicando que o número de tempos cronometrados é suficiente.

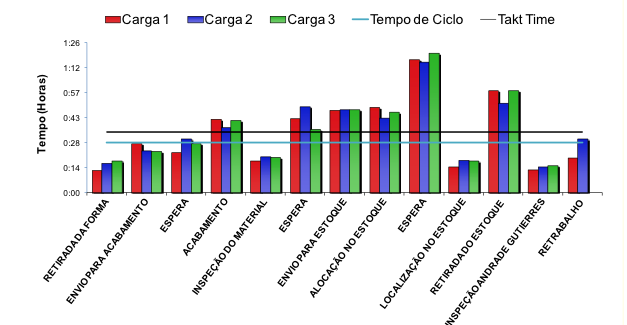

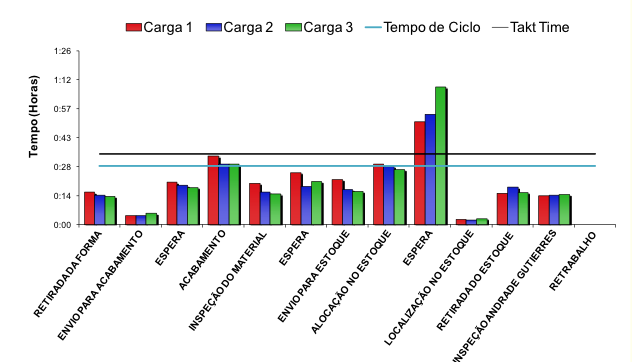

A cronometragem foi realizada desde a retirada da fôrma de concretagem até sua expedição. Desta forma, os resultados da cronoanálise realizada estão apresentados na Figura 4.

Figura 4: Cronoanálise do processo analisado

Visando um melhor entendimento da análise de tempos realizada, foi calculado o takt time de produção, definido como o tempo necessário para um produto ser produzido, a fim de atender a demanda do cliente. Como o tempo de produção diário é de 960 minutos, divide-se esse valor por 27, referente ao número de bancos requerido pelo cliente diariamente, chegando-se a um takt time de 35 minutos/unidade, tempo o qual foi expresso no gráfico representado pela linha preta horizontal.

Também foi calculado o tempo de ciclo planejado de produção dos bancos. Para fins de cálculo tem-se que o tempo de produção diário é de 960 minutos. Como existem paradas planejadas ao longo do processo de produção, dentre elas: tempo de setup (25 minutos), reuniões (25 minutos) e manutenções (10 minutos), além do desempenho do processo ser de 93% e a qualidade dos produtos 95%, chega-se a um valor de 795 minutos e 7 segundos. Dividindo esse valor por 27 (demanda diária de bancos) obtém-se um tempo de ciclo planejado de 29 minutos e 28 segundos.

Constatou-se que a atividade de conversão que demanda maior tempo é a atividade de acabamento das peças. Essa atividade é dependente de fatores como a qualidade da peça após a concretagem e agilidade da equipe de acabamento. As variáveis que influenciam na qualidade são o tipo de fôrma utilizada e qualidade da concretagem. Muitas vezes, as fôrmas possuem imperfeições, fazendo com que a concretagem ocorra com entradas de ar entre o concreto e a fôrma. Com isso, nem sempre a peça fica com o acabamento superficial necessário. Além disso, é necessário fazer o corte das alças da peça e isso demanda certo tempo. Porém, cada produto a ser acabado possui a sua particularidade, demandando o tempo de acordo com a necessidade individual de cada um, ou seja, não há como definir um tempo padrão para a execução da atividade.

Na sequência, outras questões foram analisadas. As esperas entre uma atividade e outra estão com tempos elevados, onde tal fato pode ser observado no momento das análises de tempo. Constatou-se que, muitas vezes, o produto fica parado em função da indisponibilidade de operadores no momento de realizar a atividade subsequente. Além disso, percebeu-se certa falta de comunicação e transparência entre as áreas, ou seja, áreas distantes umas das outras, fazendo com que os bancos ficassem parados por um tempo desnecessário. Com isso, ocorrem atrasos nas atividades subsequentes, fazendo com que algumas peças de uma mesma carga fiquem paradas, aguardando o término das outras.

Outro ponto que pode ser considerado crítico dentro do processo diz respeito às atividades de transporte e movimentação. Além do local de armazenamento das peças não estar previamente estabelecido, ocasionando uma perda por localização, tem-se uma distância entre formas e o acabamento representativa (50 m), caracterizando uma perda por transporte significativa, devido o tempo de movimentação interno necessário para o cumprimento dos 50 m que separam o ponto de partida e o destino da peça.

Pode-se constatar, também, que a estocagem dos produtos é feita de forma indevida. Os produtos de mesma carga, alocados no estoque, são estocados distantes um do outro e geralmente onde há espaço disponível no mesmo. Isso faz com que, na hora do carregamento, tenham de ser localizados e retirados em vários locais, acarretando em perda de tempos associados com movimentação desnecessários.

4.3. Fase 3 - Diminuição das perdas e aplicação da metodologia Just in Sequence

Com base no diagnóstico realizado sobre os principais problemas observados serão apresentados nesse item algumas medidas que foram implantadas, a fim de minimizar os tempos associados com perdas no processo de produção.

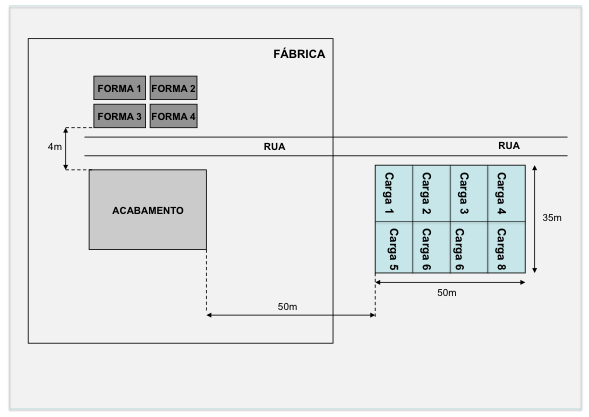

4.3.1 Perdas relacionadas ao transporte dos produtos

A primeira perda a ser discutida e tratada diz respeito à movimentação desnecessária quando movimentado das fôrmas de concretagem até a área de acabamento. Percebeu-se que a área de acabamento encontra-se distante 50 m das fôrmas de concretagem. Com isso, há tempo perdido e uso de equipamentos para transporte. A solução encontrada foi o reposicionamento da área destinada ao acabamento das peças. Foi montada uma área de acabamento a 4 metros das fôrmas, de modo a minimizar esse tipo de transporte. Essa área será destinada apenas para o produto analisado, já que o mesmo é prioridade no momento para a empresa e necessita o menor tempo possível de entrega ao cliente. Além disso, com essa mudança será maior a integração entre as áreas de concretagem e acabamento, facilitando a transparência de informações entre as mesmas.

Outra questão importante relacionada ao transporte, implementada após a cronoanálise, foi o estudo do deslocamento dos bancos do acabamento para a área de estocagem. Anteriormente, essa área era indefinida e situava-se distante da área de acabamento, variando de 100 a 140 metros de distância. Na nova proposta, essa área de estocagem encontra-se próxima, a exatamente 50 metros da área de acabamento, facilitando o deslocamento do produto. A implementação do novo leiaute está ilustrado na Figura 5.

Figura 5: Leiaute de estocagem e movimentação do produto

4.3.2 Perdas relacionadas à estocagem dos produtos

As perdas associadas com os tempos de estocagem foram diagnosticadas como o principal problema do processo analisado. É nessa etapa onde as peças devem ser estocadas de forma correta para assim serem transportadas na sequência desejada pelo cliente. Atualmente, os produtos de uma mesma carga são estocados separadamente, dificultando a localização e o carregamento.

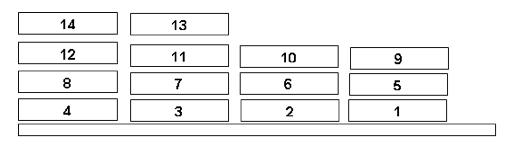

Desta forma, para minimizar as perdas associadas à estocagem, algumas proposições de melhorias foram sugeridas e aplicadas. A primeira tarefa a ser feita foi determinar um espaço na área de estocagem para a alocação do produto analisado. Para isso, foi definida uma área de 50 m x 35 m. Essa área estava sendo utilizada para a estocagem de refugos e materiais sem utilidade. Portanto, foi definida a área em questão, onde os produtos possam ser estocados e alocados de acordo com a necessidade estabelecida. A Figura 6 representa a área de estocagem de uma determinada carga. Os produtos devem ser estocados numa sequência correta, ou seja, os bancos com numeração maior devem ser os que ficarão na parte superior do estoque (Figura 7).

Figura 6: Modelo proposto de estocagem dos produtos

----

Figura 7: Novo método de estocagem dos bancos

Com isso no momento em que forem colocados na carreta para o devido transporte, estarão na ordem inversa, conforme ilustrado na Figura 8.

Figura 8: Modelo proposto de transporte dos produtos

Transportados dessa maneira, os produtos serão entregues ao cliente na sequência correta de montagem, ou seja, em uma ordem crescente. Esta proposta de estocagem reduz espaço, diminui custos com movimentação e transporte e melhoria a visualização da carga a ser enviada. Além disso, os bancos chegam na obra e saem direto da carreta para a montagem, evitando tombamentos desnecessários que acarretam fissuras e/ou retrabalhos, gerando custo para o fornecedor e para o cliente final.

Além disso, percebeu-se uma maior otimização da área de estocagem. Isso ocorreu pelo fato de os produtos começarem a ser armazenados empilhados, ou seja, um em cima do outro conforme pode-se verificar na Figura 7. Antes os produtos ficavam de pé, fazendo com que ocupassem um espaço muito maior para sua estocagem.

4.4. Fase 4 - Mensuração de resultados e melhorias obtidas

Para identificar e mensurar os ganhos obtidos com as sugestões propostas anteriormente realizou-se uma nova cronoanálise da mesma quantidade de bancos realizada na cronoanálise anterior, cujos resultados estão apresentados na Figura 9.

Figura 9: Cronoanálise do novo processo após a implementação das melhorias

Os resultados obtidos com a implantação dos novos métodos de estocagem e movimentação foram visíveis. No momento da realização da cronoanálise, após as melhorias implementadas, percebeu-se claramente uma maior facilidade na medição de tempos. As atividades envolvidas no processo analisado se tornaram mais claras, de forma que os operadores envolvidos tinham mais clareza e mais facilidade no desempenho de suas tarefas.

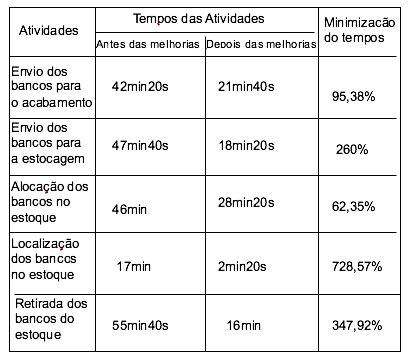

Após feita essa nova cronoanálise, podem ser realizadas algumas considerações em relação aos ganhos obtidos em relação a melhorias com relação a estocagem, movimentação e ao tempo de entrega com a metodologia Just in Sequence. Além disso, ganhos relacionados e menor custo de movimentação e ganhos com espaço de estocagem foram claramente obtidos. Para evidenciar essas melhorias, foi feita uma análise criteriosa de resultados, que estão apresentados na Tabela 1 e discutidos na sequência.

Tabela 1 - Relação dos tempos das atividades antes e depois das melhorias implementadas

Com a criação de uma nova área de acabamento, agora próxima 4 metros da área de concretagem, representou um ganho de tempo médio no envio dos bancos para a área de acabamento. Sendo assim, os seguintes aspectos devem ser considerados em relação às melhorias propostas:

- Percebeu-se uma melhoria no tempo médio de espera entre a inspeção e o envio para o acabamento devido à existência de uma área de acabamento específica, fazendo com o os produtos tenham um destino correto, não necessitando ficar parados em espera;

- A nova área de estocagem de bancos, agora definida e localizada a 50 m da área de acabamento representou uma melhoria nessa etapa do processo. O fato de os bancos não terem um local definido para estocagem fazia com que o tempo de envio dos mesmos para o acabamento fosse excessivo, tornando a estocagem demorada e confusa;

- Os tempos médios relacionados à alocação do produto no estoque foram melhorados devido ao novo método de estocagem, facilitando a operação e manuseio do produto e a visualização do local onde o mesmo deve ser armazenado;

- Com relação aos tempos médios de localização no estoque percebeu-se uma melhora devido ao fato de existir, a partir das melhorias implementadas, uma área de estocagem definida e na ordem correta de cargas a serem enviadas para o cliente;

- Já em relação à retirada do estoque, notou-se uma alteração significativa, pois o produto encontra-se alocado de acordo com as cargas a serem enviadas, facilitando a localização e a colocação no caminhão.

Pode-se afirmar que as melhorias obtidas com as mudanças realizadas na fábrica e no estoque representaram um ganho de custo e tempo de entrega ao cliente muito representativo para a empresa. Com o novo método de trabalho, pôde-se garantir ao cliente a demanda necessária para o mesmo, ou seja, duas cargas diárias. O tempo total em média do processo analisado ficou em torno de 8 horas, possibilitando que as cargas necessárias sejam enviadas no momento certo para o cliente.

É importante destacar que além de contribuir para o processo produtivo da empresa, as melhorias implementadas acabaram por facilitar a montagem na obra, facilitando o transporte e o manuseio dos produtos, fazendo com que o cliente tenha, hoje em dia, facilidade na montagem dos mesmos na obra.

5. Considerações finais

O presente artigo foi desenvolvido a partir da necessidade de gerar um processo mais competitivo para a empresa em questão, através da diminuição dos tempos das atividades englobadas no processo analisado. Para isso, decidiu-se implementação do Just in Sequence, buscando a redução de perdas, melhorias no processo e diminuição das atividades que não agregam valor, iniciando também a inserção do pensamento enxuto.

Nesta abordagem foi possível desenvolver uma pesquisa sobre manufatura enxuta, bem como o histórico do assunto e os princípios existentes. A análise teórica envolveu também a metodologia Just in Sequence, apresentando seu conceito e conceitos relacionados ao mesmo, bem como a importância do fluxo contínuo para uma entrega na quantidade, tempo e sequência correta de montagem ao cliente

As melhorias implantadas na empresa foram mensuradas e relatadas, indo ao encontro com os objetivos iniciais traçados, apresentando um ganho médio de tempo de 3 horas e 22 minutos com relação ao processo analisado. Os produtos entregues passaram a ter uma sequência correta de envio, indo de encontro ao objetivo principal do trabalho, possibilitando e afirmando a utilidade do método Just in Sequence apresentado no presente artigo. É importante ressaltar que o estudo possibilitou que os produtos demandados pelo cliente conseguissem ser entregues no momento certo, na quantidade certa, com qualidade e na sequência correta de montagem, caracterizando o ideal do conceito presente na Produção Enxuta (SHINGO, 1996).

Os objetivos específicos foram atingidos, efetuando o mapeamento do processo de deslocamento, estocagem e expedição de um material pré-fabricado, identificando as atividades de fluxo e conversão em cada uma das etapas do processo. Salienta-se que verificou-se quais os tempos gastos para a realização de cada uma das atividades, através de uma cronoanálise do processo. Após isso, foram implementadas melhorias nos processos de produção da empresa, com base nas atividades críticas diagnosticadas após a cronoanálise do processo, considerando um tipo específico de material pré-fabricado;

É de fundamental importância ressaltar que a aplicação do Just in Sequence é complexa e envolve diversas variáveis e fatores relacionados à produção. A aplicação do presente foi realizada de forma simples e orientada ao processo de transporte dos produtos, não englobando a sequência ótima de produção propriamente dita, porém com resultados consideráveis e indiscutíveis. Considerando a aplicação do método estudado em uma situação real, pode-se afirmar que o presente trabalho atingiu os objetivos gerais e específicos propostos, além de ir ao encontro das questões relativas à pesquisa através da união dos elementos teóricos com as discussões práticas realizadas.

Referências

ALVAREZ, R. R.; ANTUNES JUNIOR, J. A. V. Takt time: Conceitos e Contextualização Dentro do Sistema Toyota de Produção. Gestão e Produção. v. 8, n. 1, p. 1 – 18, 2001.

ALVES, T.C.L.; BARROS NETO, J.P. Análise Estratégica da Implementação da Filosofia Lean em Empresas Construtoras. SIMPOI – 2008

ANTUNES, J. A.V. Sistemas de produção: conceitos e práticas para projetos e gestão da produção enxuta. Bookman, 2008.

BARZANELLI, A. C. D. R. Uma Nova Abordagem do Orçamento na Construção Civil Frente à Filosofia Gerencial do Pensamento Enxuto. Tese (Mestrado em Engenharia) Universidade Estadual de Campinas – 2003

BOAVENTURA, E. M. Metodologia da Pesquisa: Monografia, Dissertação e Tese. São Paulo: Atlas, 2004.

CONTE, A. S. I. Lean Construction: From Theory to Practice. Gramado: 2002

DANKBAAR, B. Lean Production: Denial, Confirmation or Extension of Sociotechnical Systems Design? Human Relations, v. 50, n. 5, 1997.

DEUS, A. D.; LACERDA, D. P. Análise do Sistema Toyota de Produção em um ambiente de manufatura JIS (Just in Sequence): Estudo de Caso. In: XXX Encontro Nacional de Engenharia de Produção – ENEGEP. Anais. São Carlos, 2010. 9p.

FORMOSO, C. T. Lean Construction: Princípios Básicos e Exemplos. Escola de Engenharia (Núcleo orientado para a inovação da Edificação) Universidade Federal do Rio Grande do Sul. Porto Alegre

GIL, A. C. Métodos e Técnicas de Pesquisa Social. São Paulo: Atlas, 1999.

HUTTMEIR, A.; TREVILLE, S.; ACKERE, A. V.; MONNIER, L.;, PRENNINGER, J. Trading off between heijunka and just-in-sequence. International Journal of Production Economics, v.118, 2009.

JUNQUEIRA, L. E .J. et al. Aplicação da Lean Construction para Redução dos Custos de Produção da Casa 1.0. Tese (Especialização em Engenharia de Produção para Construção Civil) Escola Politécnica da Universidade de São Paulo – São Paulo, 2006.

KAISER, Detlev. Identificação e redução de perdas segundo o Sistema Toyota de Produção: um estudo de caso na área de revestimento de superfície. Dissertação de Mestrado, Programa de Pós Graduação de Engenharia de Produção, Universidade Federal do Rio Grande do Sul, 2001.

KOSKELA, L. Application of the new Production Philosophy to Construction. Technical Report, Filand, CIFE, 1992.

LEAN INSTITUTE BRASIL (LIB). Léxico Lean. Glossário ilustrado para praticantes do pensamento lean. Tradução de Lean Institute Brasil. São Paulo: Lean Institute Brasil, 2003.

LUCRESIA JR . et al. Kaizen Aplicado Para Melhorar a Logística em Área de Montagem de Peças Automotivas. III SEGET – Simpósio de Excelência em Gestão e Tecnologia, 2006

MARCONI, M. A.; LAKATOS, E.M. Metodologia Científica. 5. ed. São Paulo: Atlas, 2007.

MARTINS, P. P. P; BIDIN, L. A. M. O sistema Just in Time: uma visão crítica de sua implementação. São Paulo, 2006

MONDEN, Y. Toyota Production System: an integrated approach to just-in- time. 1 ed. London: Chapman & Hall, 1993.

MOURA, R. A. Kanban: A Simplicidade do controle da Produção. São O Paulo: IMAM, 2007.

OHNO, Taiichi. O Sistema Toyota de Produção. Além da Produção em Larga Escala. Porto Alegre: Bookman, 1997.

PETTERSSON, A. I.; SEGERSTEDT, A. Measuring supply chain chain cost. International Journal Production Economics, v. 143, 2013.

PICCHI, F. A. Oportunidades de Aplicação do Lean Thinking na Construção. Revista Ambiente Construído, v.3, n.1, 2003

PLOSSL, George W. Administração da produção: Como as empresas podem aperfeiçoar as operações a fim de competirem globalmente. São Paulo: Makron Books, 1993

ROCHA, F.E.M.; HEINECK, L.F.M.; RODRIGUES, I.T.P. & PEREIRA, P.E. Logística e Lógica na Construção Lean. Fortaleza- Ce, Brasil, Fibra, 2004.

ROTHER, M.; HARRIS R. Criando Fluxo Contínuo. Lean Institute Brasil. São Paulo.105p, 2002.

SARCINELLI, W. T. Construção Enxuta através da padronização de tarefas e projetos. Monografia (Curso de Especialização em Construção Civil. Universidade Federal de Minas Gerais – UFMG, 2008

SAURIN, T. FERRERIA, C. F. Avaliação qualitativa da implantação de práticas da produção enxuta: estudo de caso em uma fábrica de máquinas agrícolas. Revista Gestão e Produção, v.15, n.3. São Carlos, 2008.

SAYER, A. New developments in manufacturing:the just-in-time system. Capital & Class, v.10, 1986.

SHINGO, S. O Sistema Toyota de Produção do ponto de vista da engenharia de produção. Porto Alegre: Bookman, 1996.

THUN, J.H; MARBLE, R.P; CAMARGOS, V.S. A Conceptual Framework and Empirical Results of the Risk and Potential of Just in Sequence – A Study of the German Automotive Industry. Journal of Operations and Logistics v.1, n.2, 2007

TROQUE, W. A.; PIRES, S. R. I. Influência das práticas da Gestão da Cadeia de Suprimentos

na Gestão da Demanda. In: XXIII Encontro Nacional de Engenharia de Produção – ENEGEP. Anais. Ouro Preto, 2003.

VIANA, D. D. An integrated production planning and control model for prefabrication and site installation. Research proposal presented to the Posgraduate Programme in Civil Engineering, Construction Area, at the Federal University of Rio Grande do Sul as part of the requirements of the Degree of Doctor in Civil Engineering, Porto Alegre, 2013.

WAGNER, S. M; CAMARGOS, V. S. Managing Risks in Just-in-Sequence Supply Networks: Exploratory Evidence From Automakers. Graf e Putzlocher, 2004

WAGNER, S. M; CAMARGOS, V. S. Decision model for the application of just-in-sequence. International Journal of Production Research, v. 49, 2011.

WOMACK, James P., JONES, Daniel T. & ROOS, Daniel. A máquina que mudou o mundo. Rio de Janeiro, Campus, 1992

1. Engenheiro de Produção – Faculdade de Engenharia da PUCRS, Porto Alegre, Brasil (ricardo@frassincorporadora.com.br)

2. Professor Doutor, Curso de Engenharia de Produção – Faculdade de Engenharia da PUCRS, Porto Alegre, Brasil (jairo.andrade@pucrs.br)

3. Professora Mestra, Curso de Engenharia de Produção – Faculdade de Engenharia da PUCRS, Porto Alegre, Brasil (anabsetges@gmail.com)

4. Professora Doutora, Curso de Engenharia de Produção – Faculdade de Engenharia da PUCRS, Porto Alegre, Brasil (joana.souza@pucrs.br)