Espacios. Vol. 36 (Nº 16) Año 2015. Pág. 6

Avaliação dos ganhos de produtividade e redução de custos gerados pela automação de processo em uma empresa calçadista: um estudo de caso

Productivity gains and cost savings generated by the assessment process automation in a footwear company: a case study

Jhone Ricardo Cima PINTO 1; Fabiano de Lima NUNES 2; Carlos Frederico VIERO 3

Recibido: 23/04/15 • Aprobado: 28/05/2015

Contenido

RESUMO: A automação de processos industriais é na visão de empresários, gestores e administradores um importante meio para a construção e modernização de plantas industriais no atual cenário mundial. A partir deste cenário globalizado, diversos fatores contribuem para mudanças de mercado incluindo a economia, a saturação de produtos, o avanço tecnológico, política e social. Considerando este temário, este artigo apresenta um Estudo de Caso em uma empresa do setor calçadista do Vale dos Sinos – RS, sobre a automação de processos a fim de melhorar a produtividade e a redução de custos no setor de montagem desta empresa. O estudo visa além de melhorias para a empresa, possibilitar futuras pesquisas sobre automação de processos, com o intuito de mostrar analisar a tecnologia em relação à dependência da mão-de-obra. Para atender aos objetivos do artigo, utilizou-se a pesquisa bibliográfica e os dados fornecidos pela empresa pesquisada. Os resultados apresentados no artigo sugerem a melhoria de produtividade e a redução dos custos com mão-de-obra, comparados aos dados da produção antes e após a implementação da automação do processo em voga, pois os problemas encontrados com a escassez e disparidades da mão de obra que a empresa enfrentava podem ser parcialmente resolvidos com a automação de processos e uso de novas tecnologias. |

ABSTRACT: The automation of industrial processes is the vision of entrepreneurs, managers and administrators an important means for the construction and modernization of industrial plants in the current world scenario. From this scenario, many factors contribute to market changes including the economy, the end of life cycle of products, technological advances, political and social. Considering this issue, this article present a case study on a company in the footwear industry of Vale dos Sinos – RS, about process automation to improve productivity and cost reduction in the assembly department of this company. The study aims and improvements to the company enable future research on process automation, in order to show the technology to analyze in relation to dependence on human labor. To meet the objectives of the article, we used the literature research and data provided by the company. The results this paper, suggest improving productivity and reducing costs with human labor, compared to production before and after the implementation of process automation featured since the problems encountered with the scarcity and hand disparities of work facing the company can be partially solved with the process automation and use of new technologies |

1. Introdução

A globalização traz como característica principal a redução do espaço, a qual é sustentada pelos avanços alcançados pelas tecnologias ligadas aos sistemas informacionais. A percepção de uma maior velocidade se dá pela necessidade que as tecnologias têm de se comunicar, padronizando a simbologias. Tal padronização dos sistemas simbólicos são, para (BOURDIEU, 1989), instrumentos de aprendizagens, conhecimento e comunicação. Estes elementos associados geram a edificação da realidade padronizando sua interpretação. Desta forma consumidor, produto e percepção passam a ter valores padrões em qualquer lugar. A velocidade de mudanças, nos produtos e processos, provocada nas empresas através da tecnologia e da globalização torna-se perceptível através do ciclo de vida dos produtos.

Com o intuito de estarem mais preparadas as exigências do mercado, as empresas e organizações visam incorporar aos seus sistemas produtivos métodos e processos que facilitem a produção. Um destes meios que tem melhoram as práticas produtivas é a automação, que proporciona inúmeros benefícios a estas empresas, tais como aumento de produtividade, melhora na qualidade e otimização do uso de mão de obra nos processos organizacionais.

Por causa desta economia e a concorrência globalizada e muito acirrada, atualmente as empresas, impõem uma maior velocidade para comercializar seus produtos, devido ao mais curto ciclo de vida destes produtos e o crescimento de novas preferências e aspirações de seus clientes. (SHAMSUZZOHA, 2011).

No que tange a sistemas de produção inovadores, tais como o Sistema Hyundai de Produção (NUNES, 2015; NUNES; MENEZES, 2015, NUNES et al, 2015) e a indústria 4.0, desenvolvida na Alemanha (LÖFFLER e TSCHIESNER, 2013; JAZDI, 2014) a automação se posiciona como um alavancador de resultados. Pois a mesma está diretamente ligada a tecnologia, que a cada dia ocupa mais espaço e destaque nos processos industriais, através de softwares ou sistemas produtivos automatizados, gerando resultados positivos para as organizações.

A partir da necessidade de pequenos lotes de fabricação e a oferta de grandes variedades de produtos a flexibilidade produtiva, absorve significativa importância aos processos industriais (NUNES, 2015). Como consequência disso, a inserção de vários processos em uma mesma linha de produção a fim de otimizar recursos torna-se fundamental. Estas características podem ser incorporadas a partir da automação destes processos, através da instalação de equipamentos, máquinas e robôs. Estes recursos, agregam confiabilidade e repetitividade aos processos produtivos.

A partir deste cenário, esta pesquisa baseou-se na análise dos impactos em desenvolver um artigo ao qual conseguisse solucionar ou minimizar os desafios da empresa de inserir pessoas aos seus processos fabris, aumentar a produtividade e diminuir seus custos operacionais. Analisando a viabilidade econômica de um projeto de automação, especificamente no setor de montagem, e os impactos desta automação junto ao processo mais complexo na elaboração dos produtos da empresa. Para tanto este artigo visa responder a seguinte pergunta de pesquisa: "Como avaliar os impactos da automação do processo de montagem de uma empresa fabricante de calçados do Vale dos Sinos"?

O objetivo geral se define em avaliar os impactos da automação de processo no setor de montagem de uma empresa calçadista, em relação à produtividade e os custos para a fabricação. Esta pesquisa tem por objetivos específicos: (a) descrever o processo atual da empresa não automatizado; (b) avaliar os ganhos com automação relacionados à produtividade e custos de produção e;(c) propor melhorias em relação a situação atual da empresa pesquisada.

Visando atingir os objetivos propostos, o artigo está dividido em cinco etapas. Inicialmente é apresentada a introdução ao artigo. Na segunda etapa são apresentados os referencias teóricos sobre os assuntos abordados: Automação, Produtividade, Redução de Custos e Viabilidade Financeira. Na terceira etapa será apresentado a metodologia de pesquisa e o método proposto neste trabalho. Na quarta etapa o estudo de caso será apresentado, com seus dados coletados e resultados encontrados. A parte final apresenta as conclusões e recomendações de pesquisas futuras.

2. Fundamentação teórica

2.1 Automação

A automação industrial começou a ganhar destaque na sociedade por volta da segunda metade do século XVIII, o berço foi à Inglaterra, precursora do conceito automação. Foi nessa época que os sistemas de produção artesanal e agrário começaram a se transformar em industrial, assim como o surgimento dos primeiros equipamentos mecânicos para auxiliar o trabalho de produção (ROSARIO, 2009).

Com a necessidade de crescimento segundo Silveira e Santos (2002) uma das razões para as indústrias investirem em automação de processos é o maior enriquecimento pelo menor custo do produto (pela baixa manutenção, ou pela rapidez e precisão na execução das tarefas) ou pelo aumento de produtividade (num curto período de tempo).

A automação é a aplicação de técnicas mecânicas ou computadorizadas as quais tem como objetivo a substituição ou redução da mão-de-obra (SZEZERBICK, 2004). As linhas de produção são baseadas na automação com robôs e máquinas, desde as linhas de montagens de produtos com alto valor agregado como carros até uma fábrica de canetas com baixo valor agregado (DIEDRICH, 2002).

Estas máquinas automatizadas, são normalmente empregadas na indústria automobilística, mas estão encontrando espaço cada vez mais aplicações em situações de menor produção de volume.

Pode-se afirmar que uma das vantagens da introdução da automação na montagem de um produto é que ela força uma reconsideração do seu projeto de produto, assim, não apenas oferecendo os benefícios da automação, mas também os de melhor projeto de produto. Não surpreendentemente, as reduções de custo resultantes da reformulação do produto, muitas vezes superam as reduções resultantes de automação. (BOOTHROYD; DEWHURST e KNIGHT, 2010)

Conforme Lacombe (2004), a automação diminui os custos e aumenta a velocidade da produção. Conforme Craig (2012), a automação de processo que consiste em escolher, entre as diversas tecnologias disponíveis, maquinas, robôs ou software, assim a que apresentar melhor relação custo x benefício deverá ser escolhida. A automação se desenvolveu ao longo do tempo apresentando diversas oportunidades para as organizações que necessitam cada vez mais eficiência em seus processos além de velocidade na informação a fim de responder rapidamente a cada falha ou até mesmo detectar futuras falhas em seus sistemas, (DIEDRICH, 2002).

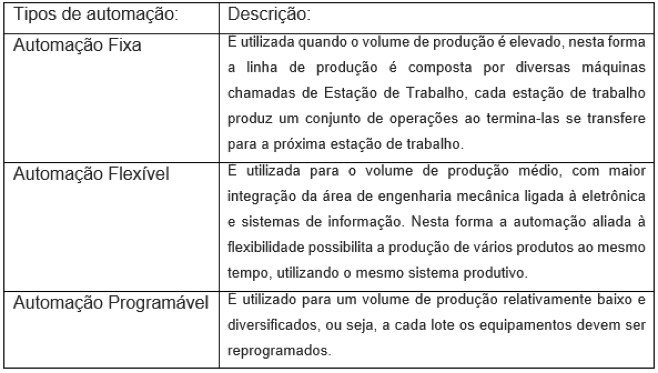

Segundo de Groover (2010), Os processos produtivos com utilização de maquinas e robôs, são denominados automatizados por que executam suas operações com nível reduzido de participação humana se comparado ao processo manual equivalente. Para Rosario (2009), a automação segmentou-se em três áreas ou níveis conforme ilustra o Quadro1:

Quadro 1: Tipos de automação

Fonte: Rosario (2009)

Definido qual o tipo de automação se enquadra melhor para o sistema produtivo deve-se buscar o alinhamento com a estratégia da empresa, a fim de melhorar os processos produtivos (GROOVER, 2010). Este sistema deve compor desde o nível de chão de fábrica até o setor final na inspeção de qualidade tudo interligado a um sistema central, assim a apresentando a realidade exata da organização a seus gestores (CAPELLI, 2010).

A automação é um amplo campo, pode-se encontrar dentro de uma indústria toda automatizada com robôs ou em uma pequena empresa, esta é conhecida como automação industrial, no comércio em pequenas lojas a grandes redes de supermercados conhecida como automação comercial e a automação residencial como o próprio nome já fala se refere a residências com a aplicação das técnicas de automação para melhoria no conforto e segurança de residências e conjuntos habitacionais (DIEDRICH, 2002).

Para Santos (2008), dos mais modernos sistemas de automação, a um sistema mais simples, ambos são compostos por de subsistemas responsáveis por tarefas especificas do processo.

Um exemplo de aplicação de automação muito comum é a indústria automobilística onde o uso de robôs se desenvolve por toda a linha de produção, mas também é possível encontrar a automação em pequenas empresas como no caso de uma pequena empresa do setor calçadista onde o sistema de montagem é feito por uma máquina de montar sapatos (ARAUJO, 2012).

Conforme Diedrich (2002) existem máquinas para montagem de calçados equipadas com micros processadores que melhoram a eficiência da produção e um sistema automatizado que passa cola, assim minimizando o risco ao trabalhador.

Baseado em Groover (2010), a razão mais comum para se apostar em automação pode ser justificada a partir de nove pontos positivos em relação a um ambiente empresarial, conforme ilustra Quadro 2:

Quadro 2: Pontos positivos da automação

Métodos: |

Descrição: |

Aumentar a produtividade |

A automação de operações de produção costuma aumentar a taxa de produção e produtividade. Isto significa uma produção maior por hora de trabalho. |

Reduzir os custos de trabalho |

A justificativa de a automação reduzir o custo do trabalho por que um investimento em automação substitui as operações manuais. Substituem-se seres humanos por maquinas |

Minimizar os efeitos pela falta de trabalhadores |

Existe uma diminuição geral da mão de obra qualificada o que estimula o desenvolvimento de operações automatizadas como forma de substituir trabalhadores. |

Substituir ou eliminar rotinas manuais e ou das tarefas administrativa |

Pode-se argumentar que existe um valor social na automação das operações que são rotinas, tediosas, desgastantes e possivelmente, irritantes. A automação de tais tarefas aumenta o nível geral das condições de trabalho. |

Aumentar a segurança do trabalhador |

A automação de determinada operação e a transferência do trabalhador do papel ativo no processo para a tarefa de monitoramento ou até mesmo a eliminação total do trabalhador em toda a operação torna o trabalho mais seguro. |

Melhorar a qualidade do produto |

A automação não só resulta em taxas de produção mais altas que a operação manual como também realiza o processo de produção com maior uniformidade e conformidade às especificações de qualidade. |

Diminuir o tempo de produção |

A automação ajuda a reduzir o tempo de espera entre a encomenda do cliente e a entrega do produto, oferecendo vantagem competitiva ao fabricante nas encomendas futuras. Reduzindo o tempo de produção o fabricante também reduz o estoque de materiais. |

Realizar processos que não podem ser executados manualmente |

Algumas operações não podem ser executadas sem a ajuda de maquinas, operações de precisão, miniaturização ou complexidades geométricas. |

Evitar o alto custo de não automação |

Existe significativa vantagem competitiva na automação de uma planta de produção. A não vantagem pode ser facilmente demonstrada sob a forma de autorização de um projeto, e os benefícios da automação geralmente surgem de maneiras inesperadas e intangíveis, tais como na melhoria da qualidade, no aumento das vendas, em melhores relações de trabalho e na melhoria da imagem da empresa. |

Fonte: Groover (2010)

No entanto ainda existem processos que são muito difíceis de serem automatizados. Sendo assim, o trabalho manual se fortalece ou em produtos nos quais a produção manual agrega valor ao produto, por exemplo, o caso dos charutos onde ser enrolado a mão é um diferencial e adiciona valor, por estes motivos as maiores marcas têm o rótulo de produto enrolado a mão (TOLEDO, 2008).

Cabe ressaltar a importância de um processo produtivo junto à automação dos mesmos. Um processo de produção é um sistema que envolve equipamentos de processamento, força de trabalho, especificações de atividades e tarefas, insumos e materiais, trabalho e fluxos de informações que são aplicados para produzir um produto ou serviço. (UTTERBACK e ABERNATHY, 1975)

Ao discutir linhas de produtos, autores de marketing são rápidos em alertar aos gestores para estarem cientes das interações e inter-relações entre os diversos produtos de uma linha. O axioma é: A soma dos produtos individuais de uma linha de produtos é igual a mais do que a própria linha de produtos. (RINK e SWAN, 1979).

A ideia subjacente ao modelo proposto de desenvolvimento e padronização de produtos é que o processo, como um processo de produção, desenvolve ao longo do tempo níveis de produtividade melhorando a saída. E ele faz isso com uma característica evolutiva padrão: a produtividade direta no trabalho melhora através de uma maior divisão do trabalho e a sua especialização, o fluxo de materiais dentro do processo leva em mais de um fluxo linear, o projeto de um produto torna-se mais padronizado, e a escala do processo de fabricação torna-se maior. Os ganhos de produtividade resultam de alterações simultâneas e muitas vezes incrementais em diversas variáveis, alguns são estimulados por mudanças no mercado, externos à empresa (ou seja, volume e padronização do produto) (UTTERBACK e ABERNATHY, 1975; GANDI e THOMPSON, 1989)

2.2 Produtividade

O conceito de produção surge com a Revolução Industrial que iniciou na segunda metade do século XVIII, o berço deste grande marco histórico foi à Inglaterra, até então o feudalismo era o que mantinha a civilização economicamente ativa (SELENE; SELENE, 2013).

Então que surge o capitalismo com toda a sua força e domina o globo terrestre, com o valor da moeda e a necessidade de desenvolvimento são apresentados ao mundo grandes inventos como o tear mecânico e a máquina a vapor estes que dão início a uma nova era de invenções e automação pelo mundo o que arremeteria ao nascimento da produção em massa, pois o capitalismo traz o consumo como sua base (SELENE; SELENE, 2013).

Conforme Diedrich (2002), a produtividade se define na relação entre o que se produz e o que se deveria ser produzido. Com a necessidade de velocidade nos processos produtivos uma empresa mais produtiva não trabalha apenas buscando mais lucros, mas satisfação dos seus clientes e colaboradores.

Um dos métodos para controlar, analisar e medir a produtividade é através da eficiência que é a capacidade de alcançar os objetivos e as metas com o mínimo de recursos e tempo disponível, assim otimizando tempo e recursos melhores resultados serão apresentados (ARAUJO, 2012).

As empresas devem preocupar-se com a produtividade, porém nada adiantará se a eficiência for baixa, para equilibrar as duas variáveis podem analisar alguns conceitos, que conforme Slack et al. (1998) melhoram a relação Produtividade e eficiência conforme ilustra Quadro 3:

Quadro 3: Pontos para melhoria da eficiência produtiva

Métodos: |

Descrição: |

Determinação dos padrões de trabalho |

Atividades de rotina e tempos padrões |

Parâmetros da racionalização industrial |

Produtividade e Eficiência dos processos; Cronometragem e cronoanálise; carga de mão-de-obra; carga máquina. |

Melhoria de processos |

Balanceamentos; layout; Melhoria de operações e processos em si. |

Cálculo da viabilidade econômica |

Algumas melhorias podem precisar de cálculos, que podem servir para mostrar o porquê do investimento, facilitando o entendimento gerencial. |

Relatório final |

É o feedback (comentários positivos ou negativos) do projeto, mostrando as vantagens e benefícios que o projeto pode gerar. |

Colocar o Projeto em Pratica |

É a colocação do projeto em pratica, fazendo todas as mudanças nas rotinas e os treinamentos necessários. |

Acompanhamento e Controle |

Depois de implementado o projeto é muito importante monitorar a fim de garantir que os benefícios e comprovar que a melhoria realmente funcionou.

|

Fonte: Slack et al. (1998)

Com uma ideia dos conceitos de produtividade e eficiência pode-se analisar que para a produtividade de uma empresa esteja alinhada à sua eficiência, as duas devem estar alinhadas, a estratégia de forma a ser considerada uma indústria eficiente e produtiva, que vai conseguir desenvolver melhores resultados Selene; Selene, (2013).

Segundo Burmeister (2010), na busca por competitividade a empresa deve apresentar-se mais produtiva e eficiente que seus concorrentes, assim sua sobrevivência está diretamente ligada a sua capacidade de ser competitiva.

Conforme Diedrich (2002), O refugo é aquele produto que não passa na inspeção de qualidade, por motivos de falta de qualidade produtiva, ou por falha na matéria prima, já o retrabalho é o produto que foi não passou teve falha no processo produtivo, mas pode ser recuperado, passando novamente pelo sistema produtivo.

2.3 Custos

Com a ideia de melhor entendimento sobre as mudanças que vem ocorrendo nos últimos anos em relação às filosofias e conceitos de custeio é necessário acompanhar a evolução da área administrativa (ARAUJO, 2012).

Conforme Muller (1996), aliados aos novos princípios da administração da produção, está um conjunto de técnicas como Just In Time (JIT), Controle da Qualidade Total (TQC) e Reengenharia, que as empresas começaram a dominar, fazendo que seus gestores se obriguem a repensar a maneira em que gerenciamento de seus processos.

Segundo Araújo (2012), ainda que os custos sejam uma das principais características de competitividade do mercado, uma empresa que consegue custos mais enxutos eleva suas vantagens sob seus concorrentes.

Conforme Ohno (1997), uma boa pratica de gestão é trabalhar os desperdícios no setor produtivo, para que se possam reduzir os custos, assim a empresa eleva seu nível de competitividade no mercado. Em consequência disto os custos que antes eram gerados na produção de um produto não eram nem mensurados ou percebidos, e acabavam sendo diluídos em grandes pedidos do mesmo produto, passaram a ser percebidos e mensurados (DIEDRICH, 2002).

A automação industrial tem como objetivos gerenciamento e melhoria de produção que tem como objetivo principal aumentar o lucro através da constante redução de custos (OHNO, 1997). Segundo Groover (2010), é necessário identificar e eliminar os processos que não agregam valor ao produto, estes processos nos quais são referidos como desperdícios muitas vezes são manuais, podendo ser automatizados na busca da otimização de processos, que resultara na redução dos custos.

Conforme Ohno (1997), o esforço físico excessivo dos trabalhadores pode apresentar desperdício para indústria, que deve eliminar o mesmo a fim de reduzir seus custos. Para que uma empresa consiga se desenvolver deve-se alinhar os custos diretamente a estratégia da empresa, já que o segmento de atuação está diretamente ligado à posição que a empresa vai tomar sobre o mercado (ARAUNO, 2012).

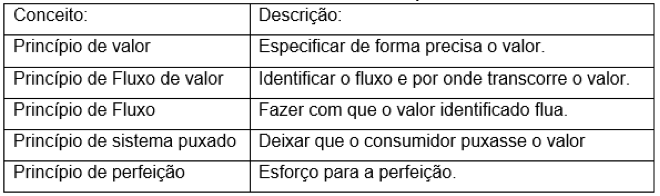

Com a ideia de redução de custos para que a empresa melhore sua competitividade, é possível observar os 5 princípios, que segundo Toledo (2008), impactam diretamente o setor financeiro da empresa, conforme ilustra Quadro 4:

Quadro 4: Conceito de valor do produto

Fonte: Toledo (2008)

O valor é a medida de importância que um consumidor estabelece para um determinado produto ou serviço, é uma função entre a utilidade do produto em satisfazer a necessidade de um cliente, a importância relativa desta necessidade a ser satisfeita e o consumo de troca para o consumidor (SLACK et al. 1998).

Segundo Diedrich (2002), o custo é uma variável muito importante para o sucesso de um produto ou processo, contudo o que gera custos e diminuí a competitividade do produto frente a um mercado competitivo.

Conforme Toledo (2002), apud, Murman et al. (2002), o pensamento enxuto é o processo dinâmico, orientado pelo conhecimento e focado no cliente, através do qual todas as pessoas em uma determinada empresa eliminam desperdícios com o objetivo de criar valor.

As especificações são a base para um projeto de produto. A seleção de soluções é baseada em critérios contendo elementos, tais como a política da empresa, propriedades do produto e os custos de fabricação. Normalmente, as especificações e tão pouco os critérios, contém requisitos ambientais, saúde ocupacional, recursos de utilização e a reciclagem. Também o custo de disponibilização dos produtos é inserido de forma "oculta" em nossos impostos e não é contabilizada pelo projetista. Uma nova abordagem é necessária em que todos os aspectos referentes as fases do ciclo de vida do produto (desenvolvimento, produção, distribuição, uso e descarte ou reciclagem) sejam considerados simultaneamente a partir da concepção do produto conceitual. (BOOTHROYD e ALTING, 1992)

Ainda estes autores, afirmam que a seleção de soluções técnicas deve ser orientada por critérios que contêm proteção ambiental, condições de trabalho, utilização de recursos, custos de ciclo de vida, as propriedades de fabricação, propriedades dos produtos e a política da empresa. Esta nova abordagem deve estabelecer políticas para meio ambiente, questões de saúde ocupacional, bem como requisitos para a eliminação ou reciclagem dos produtos utilizados. Os custos do ciclo de vida do produto devem ser desenvolvidos a partir destas abordagens.

3. Metodologia de pesquisa

O presente artigo caracteriza-se como uma pesquisa científica, desenvolvendo-se sob uma metodologia que orienta e auxilia o estudo, considerando suas variáveis. Explica fenômenos fornecendo respostas para a compreensão de sua natureza, permitindo conhecer novos fatos e dados em qualquer campo do conhecimento (PRODANOV e FREITAS, 2013). Utilizou-se a metodologia de pesquisa aplicada, os dados coletados e a observação das atividades desenvolvidas no setor de produção foram realizadas objetivando a geração de conhecimentos específicos para a empresa e o caso estudado. Quanto aos objetivos, foi utilizada pesquisa do tipo exploratória, de forma a complementar a pesquisa exploratória utilizou-se pesquisado tipo descritiva, relatando as características de determinado fenômeno. Referentes aos procedimentos técnicos foram utilizadas Pesquisa Bibliográfica e Estudo de Caso.

A pesquisa para abordagem do problema foi do tipo qualitativa, pois se utilizou do ambiente natural como fonte direta da pesquisa, sendo o processo o foco principal da abordagem. "Na abordagem qualitativa, a pesquisa tem o ambiente como fonte direta dos dados" (PRODANOV e FREITAS 2013, p. 70). Dessa forma, considerando que a realidade e o sujeito são indissociáveis, a pesquisa qualitativa trabalha com a opinião das pessoas e descrição dos fatos para a tomada de decisão (PRODANOV e FREITAS, 2013

4. Estudo de caso

A pesquisa foi realizada no setor de montagem da empresa estudada, no setor de montagem que conta com 7 colaboradores, o processo de montagem era manual e foi automatizado, é onde a produtividade da empresa encontrava restrição, já que os montadores necessitam de experiência para executa suas operações, a empresa necessitava aumentar sua produção e encontrava dificuldades para inserir profissionais ao seu sistema produtivo.

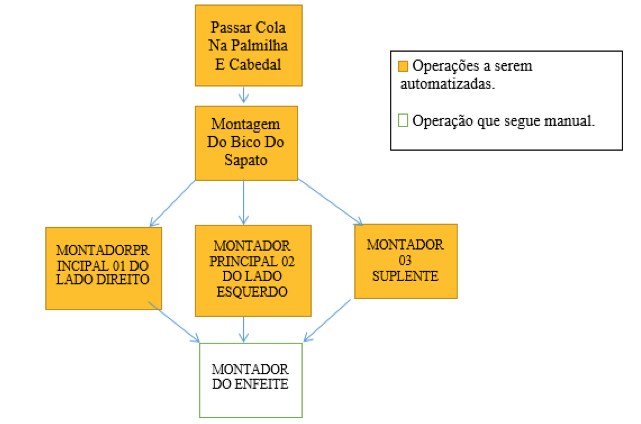

O fluxo de produção no setor de montagem manufaturada ou não automatizado tem 6 operações nos quais 5 podem ser automatizados conforme ilustra a Figura 1:

Figura 1: Montagem manufaturada

O ciclo de produção se inicia com a matéria-prima sendo abastecido em um trilho de transporte, que conta com duas vias de 45 metros lado a lado, assim o produto inicia e termina no mesmo local da linha de produção. Este trilho de transporte tem a função de transportar a matéria-prima ao longo da produção, este trilho de transporte é um equipamento disposto com carrinhos separados.

Cada carrinho de transporte carrega matéria prima equivalente a 1 par de calçados, conhecido como kit de produção, kit contém 1 unidade direita de solado, 1 unidade esquerda de solado, 1 unidade direita de palmilha de montagem, 1 unidade esquerda de palmilha de montagem, 1 unidade direita de cabedal (corpo do calçado), 1 unidade esquerda de cabedal (corpo do calçado), que abastecerão cada posto de trabalho para que estes, executem uma operação, ao longo do trilho.

Quando o carrinho de transporte chega ao setor de montagem um dos colaboradores, retira do trilho de transporte e passa cola na palmilha e outro passa cola no cabedal. Após serem executas estas operações, os colaboradores recolocam os componentes no trilho de transporte, para abastecer a próxima operação, a montagem do bico. O montador do bico retira um produto do trilho de transporte, executa sua operação de montagem do bico (parte frontal do sapato) e o devolve ao trilho de transporte a fim de abastecer a próxima operação.

O montador principal 1 retira o material que compõe o lado direito do sapato, do carrinho de transporte, iniciando a montagem das laterais e do traseiro do lado direito dos sapatos. Após executar esta operação, recoloca-os no trilho de montagem.

O montador principal 2 retira o material correspondente ao lado esquerdo do sapato, do carrinho de transporte começando a montagem das laterais e do traseiro do lado direito dos sapatos. Após finalizar esta operação, recoloca-o no trilho de montagem.

Caso um dos montadores principais leve mais tempo na sua operação, ele deixa passar o próximo sapato, o qual o montador suplente irá montar manualmente da mesma maneira em que o montador principal realizaria a montagem, conforme ilustra a Figura 2:

Figura 2: Setor de montagem

Fonte: Elaborada pelo Autor

As operações 01, 02, 03, 04 e 05 são as operações, nas quais anteriormente o processo era feito manualmente e que foi substituído por duas máquinas, automatizando o processo. Já a operação 06 ainda é uma operação manual, ao qual ainda não foram encontradas tecnologias, em máquinas ou robôs para que a mesma possa ser automatizada. O processo manual das operações 01, 02, 03, 04 e 05 contava com 7 colaboradores, dois passando cola, um montador de bico, um montador principal do lado direito, um montador principal do lado esquerdo, um suplente e um montador de enfeites.

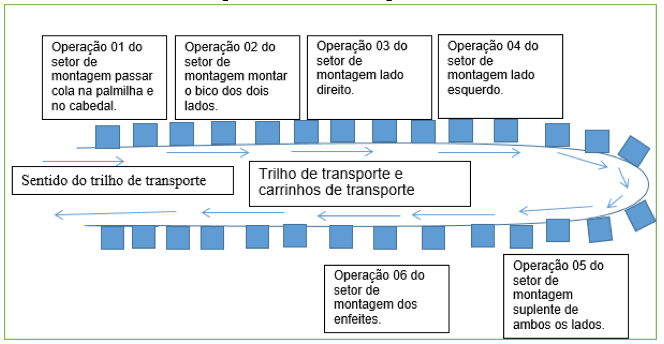

Nesta etapa da pesquisa é apresentada a operação manual no setor de montagem da empresa, conforme ilustra a Figura 3:

Figura 3: Foto do setor de montagem não automatizado

Fonte: Empresa estudada

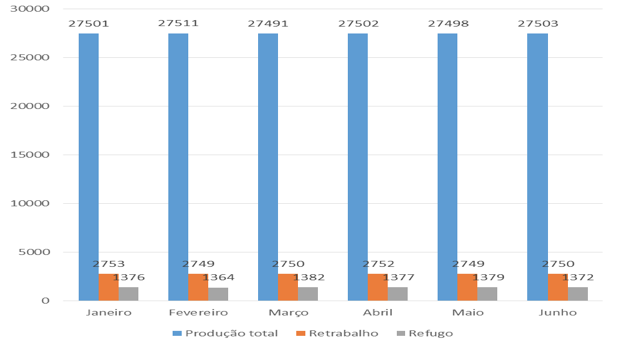

O processo não automatizado apresentava uma falta de padronização nos produtos, causada pelos montadores. Pois como cada um possuía um padrão de trabalho, os produtos atingiam elevados índices de retrabalho e de refugo. A média da produção mensal é de 27.500 pares, considerando 22 dias úteis. A média de retrabalho do processo é de 10% e a média de refugo é de 5%desta produção.

Estes dados coletados, retratam os últimos 6 meses de produção não automatizada, conforme ilustra o Gráfico 1:

Gráfico 1: Produção, refugo, retrabalho (sem automação).

Fonte: Empresa estudada

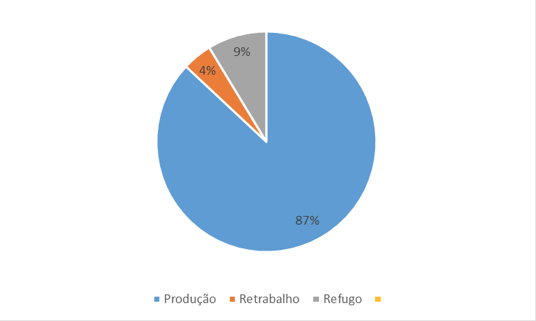

A partir destes dados, foi desenvolvido um gráfico para analisarmos qual a representatividade percentual que o retrabalho e o refugo impactam na produção sem automação da empresa estudada, assim é possível analisar estes percentuais a partir do Gráfico 2:

Gráfico 2: Percentual de refugo e retrabalho na produção (sem automação)

Fonte: Empresa estudada

O macro processo da empresa demonstra um lead time de 30 a 50 dias desde a entrada do pedido até o faturamento. Muitas vezes a empresa constatou que o este lead time era impactado pelo índice de retrabalho e refugo, pois os clientes desejam receber os pedidos completos. Assim todo o produto retrabalhado ou refugado passaria novamente pelo processo de produção. Porém nem sempre a empresa possuía os materiais disponíveis em estoque para iniciar esta produção.

Sendo assim, muitos produtos ficavam parados na expedição, esperando a esta nova produção dos produtos, para a reposição dos fabricados de forma errada anteriormente.

4.1 Apresentação dos resultados com a automação

Com base no processo não automatizado, foi desenvolvido um estudo para a automação das 5 operações manuais do setor de montagem: (i) a operação 01 passar cola na palmilha de montagem e no cabedal; (ii) a montagem do bico 02; (iii) a montagem do lado direito 03; (iv) a montagem do lado esquerdo 04 e; (v) a montagem suplente 05. Este estudo teve por objetivo otimizar operações e minimizar a utilização de colaboradores.

Baseado na análise comparativa dos processos não automatizado e processo automatizado da empresa pesquisada, constatou-se que o processo montagem do bico automatizada geraria maior segurança, maior agilidade, maior conformidade e qualidade ao produto. Além de otimizar operações, já que não há mais a necessidade de dois colaboradores passando cola na palmilha de montagem e no cabedal, pois a máquina executa estas operações, bem como monta o bico dos sapatos, conforme ilustra a Figura 4:

Figura 4: Máquina de montar

Fonte: Empresa estudada

Com as operações de montagem do lado direito, do lado esquerdo e suplente automatizados por uma máquina, minimizou-se a utilização de colaboradores. Pois apenas um colaborador opera a máquina, executando com maior agilidade e qualidade as operações, que anteriormente eram executadas por 3 colaboradores, conforme ilustra a Figura 5:

Figura 5: Máquina de montar laterais e traseiros.

Fonte: Empresa estudada

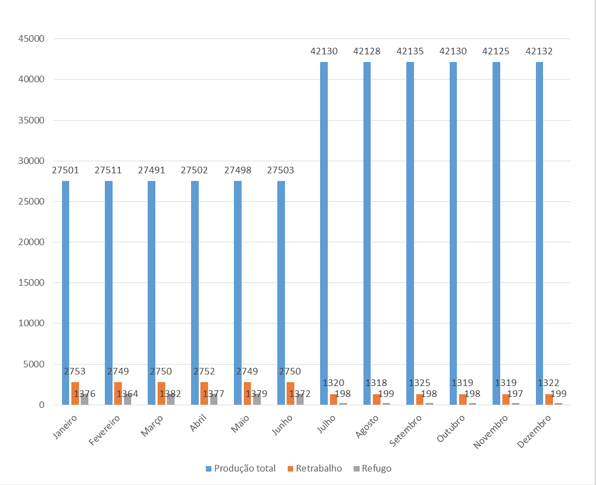

A partir do processo de montagem automatizado, foram coletados dados com média mensal dos últimos 6 meses com o processo automatizado, registrando a evolução da produção, e a redução do retrabalho e o refugo, conforme ilustra o Gráfico 3:

Gráfico 3: Produção, retrabalho e refugo (automatizados)

Fonte: Empresa estudada

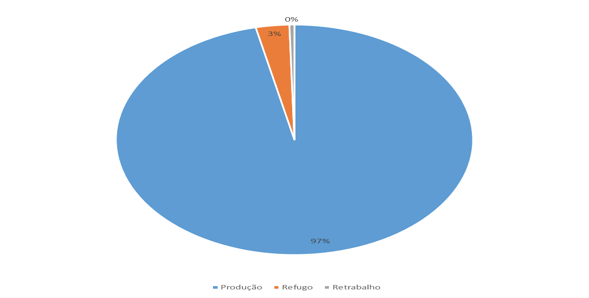

A partir destes dados, desenvolve-se um gráfico para a análise da evolução do retrabalho e o refugo na produção automatizada da empresa estudada, conforme ilustra o Gráfico 4:

Gráfico 4: Percentual de refugo e retrabalho na produção (automatizado)

Fonte: Empresa estudada

Com o processo de montagem não automatizado (manual) e automatizado descritos foi desenvolvido uma tabela para comparação dos dados da empresa, mostrando, avaliando os ganhos de produção e redução de custos com automação de processos de montagem da empresa estudada.

As informações de comparação apresentam parâmetros de produção do processo automatizado por uma máquina de montar bico e uma máquina de montar traseiro versus a produção sem automatização (manual), conforme ilustra quadro 5:

Quadro 5: Tabela comparativa de processo automatizado e não automatizado

Variáveis |

Processo não automatizado |

Processo automatizado |

Número de meses |

Total do Processo não automatizado em 12 meses |

Total do Processo automatizado em 12 meses |

Produção |

27.500 pares |

42.130 pares |

12 |

330.000 pares |

505.560 pares |

Retrabalho |

2.750 pares |

1.320 pares |

12 |

33.000 pares |

15.840 pares |

Refugo |

1.375 pares |

198 pares |

12 |

16.500 pares |

2.376 pares |

Consumo de Insumo (Cola) |

350 litros |

150 litros de cola |

12 |

4.200 litros |

1.800 litros |

Colaboradores |

7 |

3 |

12 |

7 |

3 |

Fonte: Empresa estudada

Com base na análise dos dados pode-se verificar que a produção com processo automatizado elevou-se em 54% se comparada ao processo não automatizado. É possível analisar que o retrabalho com processo não automatizado anteriormente na ordem dos 10% da produção, com o processo automatizado passou a representar 4% da produção. Impactando assim diretamente nos custos operacionais da empresa, resultando em uma redução de R$15.015,00 mensais, conforme ilustra o Quadro 6:

Quadro 6: Custo com retrabalho mensal

Retrabalho |

Quantidade |

Valor unitário (estimado) R$ |

Total R$ |

Não Automatizado |

2750 pares |

R$ 10,50 |

R$ 28.875,00 |

Automatizado |

1320 pares |

R$ 10,50 |

R$ 13.860,00 |

Totais |

-1.430 pares reduzidos |

|

R$ -15.015,00 reduzidos |

Fonte: Elaborado pelo autor

Também é possível analisar que o refugo com processo não automatizado representava 5% da produção e a partir da automatização passou a representação na ordem de 0,5% da produção. A partir desta redução, os custos relativos a esta variável, foram reduzidos na ordem de R$ 21.186,00 mensais, conforme ilustra o Quadro 7:

Quadro 7: Custo com refugo mensal

Refugo |

Quantidade |

Valor unitário (estimado) R$ |

Total R$ |

Não Automatizado |

1375 pares |

R$18,00 |

R$24.750,00 |

Automatizado |

198 pares |

R$18,00 |

R$3.564,00 |

Totais |

-1.177 pares reduzidos |

|

R$ -21.186,00 reduzidos |

Fonte: Elaborado pelo autor

Para automatizar o setor de montagem, a empresa pesquisada investiu o valor de aproximadamente R$ 350.000,00 na compra e instalação das duas máquinas. O lead time da empresa estudada era relativamente alto, fazendo com que a empresa não sustentasse a sua eficiência produtiva. A partir da automação implantada, e obteve-se ganhos em produção, retrabalho e refugo. Assim a empresa conseguiu diminuir seu lead time para 15 dias, melhorando performance de atendimento aos seus clientes.

5. Considerações finais

Este artigo teve por objetivo avaliar os ganhos da automação através do uso de máquinas no setor de montagem de uma empresa de calçados otimizando processos, minimizando a utilização de colaboradores no processo estudado.

O processo de montagem manufaturado da empresa era um processo que apresentava dificuldades relacionadas à inserção de mão-de-obra, baixa qualidade e produtividade, custos elevados e padronização. A automação com o uso de máquinas mostrou-se uma alternativa viável, pois foram obtidos resultados satisfatórios a partir da automação do processo no setor de montagem. Com o estudo de caso foi possível analisar e mensurar os impactos que a automação de processos no setor de montagem de uma indústria calçadista.

Estes resultados foram satisfatórios, pois a empresa melhorou sua produtividade em 54%, o retrabalho diminuiu 7% e o refugo diminuiu 4,5% alcançaram o resultado esperado pela empresa. O consumo de adesivo foi reduzido em 200 litros e o lead time da empresa foi reduzido em 20 dias (42,8%).

Para trabalhos futuros sugere-se pesquisas sobre os impactos da automação sobre a segurança no trabalho da empresa, bem como o impacto da automação de processos em outros tipos de indústrias e segmentos, com o intuito de analisar o comportamento em outros tipos de sistemas de produção.

Referências

ARAUJO, F. A. M. Estratégias de Melhoria Contínua: Aplicação numa Indústria de Calçados – Tese de Mestrado (Gestão) Universidade de Aveiro, Portugal. 2012.

BOOTHROYD, G.; DEWHURST, P.; KNIGHT, W. Product design for manufacture and assembly. CRC Press, 2010.

BOOTHROYD, G.; ALTING, L. Design for assembly and disassembly. CIRP Annals-Manufacturing Technology, v. 41, n. 2, p. 625-636, 1992.

BOURDIEU, P. A identidade e a representação: elementos para uma reflexão crítica sobre a ideia de região. O poder simbólico, v. 2, 1989.

BURMEISTER, A. Implantação do programa 5s na empresa KRUG INDÚSTRIA TERMOPLASTICA LTDA Trabalho de conclusão de curso Universidade Feevale, Rio Grande do Sul 2010.

CAMPESTRINI. L contribuições para métodos de controle baseados em dados obtidos em apenas um experimento Tese de Doutorado (Engenharia Elétrica) Universidade Federal do Rio Grande do Sul, 2010.

CAPELLI, A. Automação Industrial: controle do movimento e processos contínuos. 2 ed. Editora Érica Ltda. 2008.

CRAIG, J.J ROBÓTICA 3° ed. Editora Pearson, São Paulo, 2012.

DIEDRICH. H. Utilização de Conceitos do Sistema Toyota de Produção na Melhoria de um Processo de Fabricação de Calçados, 168F, 2002 Dissertação (Mestrado em Engenharia) Universidade Federal do Rio Grande do Sul.

GANDHI, M. V.; THOMPSON, B. S. Automated design of modular fixtures for flexible manufacturing systems. Journal of Manufacturing Systems, v. 5, n. 4, p. 243-252, 1986.

GIL, A. C. Métodos e Técnicas de Pesquisa Social. 5. Ed. São Paulo: Editora Atlas S. A, 1999.

GROOVER, M. P. Automação Industrial e Sistemas de Manufaturas– 3° Ed. São Paulo: Pearson, 2010.

JAZDI, N. Cyber physical systems in the context of Industry 4.0. In:Automation, Quality and Testing, Robotics, 2014 IEEE International Conference on. IEEE, 2014. p. 1-4.

LACOMBE, F. Dicionário de Administração. São Paulo: Saraiva 2004

LÖFFLER, M.; TSCHIESNER, A. The Internet of Things and the future of manufacturing. 2013.

MULLER, J. C. A evolução dos sistemas de manufaturas e a necessidade de mudança nos sistemas de controle de custeios Dissertação de Mestrado (Engenharia de Produção) Universidade Federal do Estado do Rio Grande do Sul – 1996.

NETO, A. Administração com viabilidade econômica – Artigo Universidade de São Bernardo - São Paulo: 1997.

NUNES, F.L. Sistema Hyundai de Produção: uma proposição de modelo conceitual, 2014. Dissertação (Mestrado em Engenharia de Produção e Sistemas) - UNISINOS, São Leopoldo, 2015.

NUNES, F. L.; MENEZES, F. M. Sistema Hyundai de Produção e Sistema Toyota de Produção: suas interações e diferenças. Revista Acadêmica São Marcos, v. 4, n. 2, p. 101-120, 2015.

NUNES, F. L.; PIRAN, F.S.; BORTOLINI, F.; ANTUNES JÚNIOR, J.A.V. Análise entre posicionamento Estratégico, Estratégia de Produção Clássica e Estratégia de Produção da Hyundai. Revista Espacios Caracas, v.36, n.3, 2015.

OHNO, T. O Sistema Toyota de Produção – Além da produção em larga escala. 5. ed. Porto Alegre: Bookman, 1997.

PRODANOV, C. C.; FREITAS, E. C. Metodologia do Trabalho Cientifico: métodos e técnicas da pesquisa e do trabalho acadêmico. 2 ed. Novo Hamburgo: Feevale, 2013.

RINK, D. R.; SWAN, J. E. Product life cycle research: A literature review. Journal of business Research, v. 7, n. 3, p. 219-242, 1979.

ROSARIO, J. M. Automação Industrial. São Paulo: Baraúna, 2009.

SANTOS, E. A. P. Contribuição ao Projeto Conceitual de Manipulação e Montagem Automatizado. Tese de Doutorado (Engenharia Elétrica) Universidade Federal de Santa Catarina, 2008.

SELENE, R; SELENE, R. Automação da Produção Editora Inter saberes, São Paulo - 2013.

SHAMSUZZOHA, A. Modular product architecture for productivity enhancement. Business Process Management Journal, v.17, n.1, 2011, p 21-41.

SILVEIRA, P.; SANTOS, W. Automação e Controle Discreto. 4 ed. São Paulo: Érica 2002.

SLACK, et al. Administração da Produção. São Paulo: Atlas, 1998.

SZEZERBICK, A. S. HENRY FORD: A VISÃO INOVADORA DE UM HOMEM DO INÍCIO DO SÉCULO XX Artigo Centro Federal de Educação Tecnológica do Paraná – PR, 2004.

TOLETO, N. N.; MACHADO, C. M. Gestão de Processos de Desenvolvimento de produtos – uma abordagem baseada na criação de valor. Ed. Atlas S.A, 2008.

UTTERBACK, J. M.; ABERNATHY, W. J. A dynamic model of process and product innovation. Omega, v. 3, n. 6, p. 639-656, 1975.

YIN, R. K. Estudo de Caso: planejamento e métodos. 2 ed. Porto Alegre: Bookman, 2001.

1. Graduado no Curso Superior de Tecnologia em Gestão da Produção Industrial na Universidade Feevale, e-mail: jhonercp@gmail.com

2. Gestor de Produção, Mestre em Engenharia de Produção e Sistemas e professor da Universidade Feevale, e-mail: fabianonunes@feevale.br

3. Bacharel em Matemática, Doutorando em Engenharia de Produção e Sistemas e professor da Universidade Feevale, e-mail: carlosviero@feevale.br