Espacios. Vol. 36 (Nº 16) Año 2015. Pág. 1

Resíduo de polietileno de ultra alto peso molecular como agregado miúdo na produção de concreto

Polyethylene ultra high molecular weight residue as fine aggregate in concrete production

Fernanda Angst VOGT 1; Luciano CIELO 2; Marcos Felipe Goulart STREB 3; Marcos Venicios SCHMIDT 4; Vanusa Andrea CASARIN 5; Antônio Vanderlei dos SANTOS 6; Gustavo Martins CANTARELLI 7

Recibido: 27/04/15 • Aprobado: 12/06/2015

Contenido

RESUMO: Devido à grande necessidade de encontrar uma destinação correta aos resíduos industriais por causa de preocupações ambientais e identificar materiais que possam substituir os tradicionais visto que muitos desses são finitos, como a areia, busca-se inserir o resíduo de Polietileno de Ultra Alto Peso Molecular (PEUAPM) na produção do concreto. Além disso, pretende-se obter materiais com melhores propriedades que os encontrados no mercado para diversas aplicações na engenharia ou em outras áreas. Sendo assim, o presente trabalho tem como propósito estudar a viabilidade de utilização do resíduo do PEUAPM como substituto de uma porcentagem do agregado miúdo, areia silicosa, na produção de concreto, na busca de desenvolvermos novos e melhores materiais. Investigou-se a possibilidade de utilizar o resíduo aliado a ideia de encontrar um material que diminua, ou substitua, o uso da areia. O resíduo foi coletado em uma indústria localizada em Santa Rosa/RS, já triturado em tamanhos regulares. Em seguida, foi feito um estudo para que fosse estabelecido o teor de argamassa ideal a ser utilizado nas misturas. Definido o teor foi feita a mistura e o teste de slump que expressa a trabalhabilidade do concreto. O estudo compara os resultados dos ensaios feitos com o concreto referencial e com o concreto com emprego do resíduo de PEUAPM, no qual é possível constatar algumas alterações em propriedades do produto final. |

ABSTRACT: Due to the great need for a proper disposal of industrial waste because of environmental concerns and identify materials that can replace traditional since many of these are finite, like sand, seeks to insert the Ultra High Molecular Weight Polyethylene waste ( UHMWPE) in the production of concrete. Additionally, it is intended to obtain materials with better properties than those found in the market for many engineering applications or in other areas. Thus, this paper aims to study the feasibility of using UHMWPE of waste as a substitute for a percentage of fine aggregate, silica sand in concrete production in the pursuit of developing new and better materials. We investigated the possibility of using the residue combined with the idea of finding a material that reduces, or replace, the use of sand. The residue was collected in an industry located in Santa Rosa / RS, already crushed at regular sizes. Then, a study was made to be the ideal set mortar content to be used in mixtures. Set the content of the mixture was taken and slump test which expresses the workability of concrete. The study compares the results of the tests made with the reference concrete and the concrete with use of waste UHMWPE, in which it is possible to see some changes in the final product properties. |

1. Introdução

Uma das grandes preocupações do século XXI é referente à utilização de resíduos na substituição de bens não renováveis. O principal motivo para reuso ou reciclagem de materiais e produtos é reduzir o impacto que a sociedade causa no meio ambiente (BERGE, 2001). Considerando isso, uma das áreas que mais se destaca na pesquisa é a construção civil, visto que, segundo projeções, o concreto será, em alguns anos, o produto mais consumido no mundo, visto que atualmente fica atrás somente da água (SANTOS, 2013).

Buscando materiais que substituam os principais empregados na engenharia, como madeira, areia e cerâmica, investe-se na pesquisa com materiais alternativos, como é o caso do Polietileno de Ultra Alto Peso Molecular (PEUAPM) utilizado na pesquisa no concreto a fim de substituir uma porcentagem do agregado miúdo, areia, componente este que tem sua obtenção cada vez mais restrita devido a restrições e até proibições dos órgãos ambientais, como no caso da suspensão de retirada de areia do rio Jacuí/RS, em maio de 2013, pela preservação do meio ambiente. A decisão foi resultado de uma ação civil pública ajuizada pela Associação de Pesquisas e Técnicas Ambientais (APTA) que constatou que esta prática de exploração causa danos ambientais irreparáveis ou de difícil reparação (COSTA, 2013).

A pesquisa nestes casos é de extrema importância visto que os ensaios determinam algumas características relevantes como o comportamento mecânico, a durabilidade e elasticidade, além de detalhes da microestrutura e riscos de poluição do novo produto a ser produzido e assim, podem ser encontrados materiais que substituam os que possuem curto tempo de utilização por materiais mais baratos, com maior tempo de vida útil e fáceis de reciclar, de forma que proporcione a redução dos impactos ambientais provocados com os resíduos (SANTOS, 2011).

O presente trabalho tem como objetivo encontrar qual a interferência que o Polietileno de Peso Molecular Ultraelevado (PEUAPM) causa na resistência à compressão, na massa específica e na elasticidade do concreto quando substituído 5% do agregado miúdo, areia silicosa, por este resíduo na composição do material.

2. Referencial teórico

Neste item descreve-se brevemente a revisão da literatura para dar suporte aos autores atingirem os objetivos propostos na pesquisa. Os temas abordados referem-se a concreto e Polietileno de Ultra Alto Peso Molecular (PEUAPM).

2.1 Concreto

O concreto é definido como um material de construção resultante da mistura, em proporções prefixadas (conforme os traços), de aglomerante (cimento), agregados (pedra e areia) e água, sendo que o cimento, ao ser hidratado pela água, forma uma pasta resistente e aderente aos fragmentos de agregados (pedra e areia), formando um bloco monolítico. Esses materiais formam uma massa compacta que endurece com o tempo.

Conforme a NBR 12655 de 2006, o concreto é um material formado pela mistura homogênea de cimento, agregados miúdos, graúdo e água, com ou sem a incorporação de componentes minoritários, como aditivos químicos, metacaulim ou sílica ativa, que ao endurecer a pasta de cimento (cimento e água) desenvolve suas propriedades.

Por traço ou dosagem do concreto, entende-se a proporção entre todos os materiais que fazem parte do concreto, sendo que se pode obter concretos com características especiais, ao acrescentar à mistura aditivos, isopor, pigmentos, fibras entre outros. Cada material a ser utilizado na dosagem deve ser analisado previamente em laboratório, conforme normas da ABNT, a fim de verificar a qualidade e para se obter os dados necessários a elaboração do traço, como massa específica e granulometria.

Por ser um dos materiais mais utilizados nas obras de engenharia, o concreto se encontra em constante estudo. A explicação para seu alto consumo vem de sua durabilidade, facilidade de assumir formas diferentes e versatilidade, sendo por isso utilizado de diversas formas, tanto em peças estruturais quanto não estruturais. A contribuição da construção civil para reciclagem de resíduos prejudiciais ao meio ambiente, que muitas vezes nem possuem uma destinação correta, ocorre devido a capacidade do concreto de incorporar resíduos em misturas à base de cimento, podendo este complemento também, melhorar o desempenho dos materiais com sua adição (RIGHI, 2011).

2.2 Polietileno de ultra alto peso molecular

O polietileno é um polímero, ou seja, é composto por macromoléculas com grande tamanho e/ou massa molecular constituídas por inúmeras repetições de moléculas menores: os monômeros. Presumivelmente, o polietileno é o polímero mais utilizado e o mais popular no mundo (WIEBECK, 2005). É importante considerar que um dos grandes problemas dos polímeros é a dificuldade de reciclagem, porque nem todos podem ser decompostos através de uma nova fusão ou depolimerizados de forma direta (LIRA, 2014). Além disso, a reciclagem pode se tornar inviável economicamente, sendo uma nova produção mais vantajosa financeiramente. Sendo assim, deve-se produzir e consumir o Polietileno de Ultra Alto Peso Molecular (PEUAPM) de forma responsável e consciente, principalmente enquanto os resíduos do material não forem incorporados a alguma nova produção ou não disporem de uma destinação correta.

O PEUAPM, como seu próprio nome já declara, é um polietileno linear com peso molecular extremamente elevado. Seu peso molecular médio pelo peso é de aproximadamente

(CALLISTER, 1999). De acordo com a empresa fornecedora do resíduo do material utilizado localizada na Regi/RS, o PEUAPM proveniente dela tem seu peso molecular

De acordo com FERNANDES (2009) algumas características do PEUAPM são:

- Resistência ao impacto extremamente elevada;

- Alta resistência ao desgaste e a abrasão;

- Baixo coeficiente de atrito;

- Superfície auto lubrificante e não aderente;

- Boa resistência química aos solventes normalmente encontrados;

- Excelentes propriedades a baixas temperaturas;

- Características excepcionais de absorção de energia;

- Isolante elétrico.

Além de ser comprovadamente atóxico, aceitar aditivos, ter baixo peso específico, ser moldável e estampável, ter excelente resistência química, alta durabilidade e ser auto lubrificante (POLISTAR, s.d.).

Devido a suas características, o PEUAPM pode ser empregado em uma ampla gama de aplicações industriais desde que a temperatura de trabalho não exceda a 80ºC (SANTOS, 2011). As propriedades do PEUAPM fazem com que ele seja utilizado na fabricação de implantes ortopédicos, como para articulação total do quadril e joelho, próteses articuladas, material de proteção balística, em fibras de alto desempenho (substituindo o Kevlar) além de uso nos setores hospitalares e nas áreas de odontologia e oftalmologia. É adequado também para aplicações na área biomédica, na mineração, nas indústrias química, alimentícia, têxtil e de bebidas (FERREIRA, 2007).

É um termoplástico que apresenta uma combinação excepcional de propriedades. A alta resistência ao impacto é explicada pelas grandes extensões de áreas amorfas e a resistência ao desgaste é a mais alta de todos os polímeros da engenharia. Devido a suas características é o material mais indicado onde haja movimentação de partes que sofram atrito. Sua estabilidade dimensional e resistência química permitem uma infinidade de aplicações, a mais completa entre os termoplásticos. Também possui ótimo equilíbrio e relação custo/benefício vantajosa (REIS, s.d.; JOIN SUPPLY COMÉRCIO E SERVIÇOS LTDA, s.d.).

Na indústria Polistar Brasil, a qual possui certificação ISO 9001:2008, origem do resíduo do PEUAPM ou UHMW, como a empresa nomeia, o produto é subdividido em antiestático e silicone. Dela, saem produtos como: chapas para suinocultura, chapas em geral, revestimentos de caçambas, entre outros. O uso do material antiestático evita danos a componentes na área eletrônica, choques elétricos na área de grãos e também incêndios por ignição em silos de grãos e está disponível na cor preta. Já o especificado como silicone, tem como destino a indústria madeireira, de papel e aço e, na agricultura é uma alternativa para obter maior deslizamento das peças, reduzindo o desgaste e paradas para manutenção nas máquinas, considerado um exemplo da boa relação custo/benefício.

3. Metodologia

O estudo foi realizado de forma experimental com pesquisa aplicada, ou seja, que tem interesse prático e desenvolvimento de novo produto além de ser normativa, pelo seu objetivo de aperfeiçoar algo já existente, e quantitativa, pela possibilidade de ser interpretada em números. Os resultados obtidos mostraram ser tecnicamente inviável o emprego do resíduo do Polietileno de Ultra Alto Peso Molecular (PEUAPM) na porcentagem usada no estudo na produção de concreto.

Diante do contexto apresentado esta pesquisa traz uma revisão bibliográfica sobre as principais características do PEUAPM, suas propriedades e principais aplicações, além de uma explicação sobre concreto e sua produção seguindo as normas da ABNT. Contempla também sua aplicação em substituição de outros materiais, na pesquisa a areia, de forma que seja possível a redução de custos e, principalmente, resíduos de PEUAPM e impactos ambientais decorrentes da sua utilização ou seu processo produtivo. Entretanto, esta parte da substituição no concreto não é amparada por estudos e referências anteriores, visto que estes não foram encontrados na literatura.

A pesquisa desenvolvida teve natureza aplicada, caracterizada por seu interesse prático, ou seja, que os resultados sejam aplicados ou utilizados na solução de problemas que ocorrem na realidade além de revelar objetivos comerciais através do desenvolvimento de novos processos ou produtos orientados para as necessidades do mercado. Caracterizada como normativa pelo seu interesse no desenvolvimento de estratégias e ações para aperfeiçoar os resultados disponíveis na literatura existente, para encontrar uma solução para novas definições de problemas, como no caso, a destinação dos resíduos de PEUAPM. Classificada como quantitativa por traduzir em números informações, coletadas em laboratório, após a realização dos experimentos, para classificá-las e analisá-las e, pelo uso de recursos e de técnicas estatísticas; além de ser um experimento por ter sido determinado um objeto de estudo e selecionadas variáveis capazes de influenciá-lo, como a porcentagem do resíduo utilizada ou o tipo de plastificante (TURRIONI, 2012).

4. Resultados e discussões

4.1 Processo

Com o intuito de obter novos e melhores processos a fim de criar novos produtos a serem utilizados na construção civil, esta pesquisa foi desenvolvida. Como Processo pode-se definir, segundo a Fundação Nacional da Qualidade (2011) como o conjunto de atividades inter-relacionadas ou interativas que transformam insumos (entradas) em produtos (saídas).

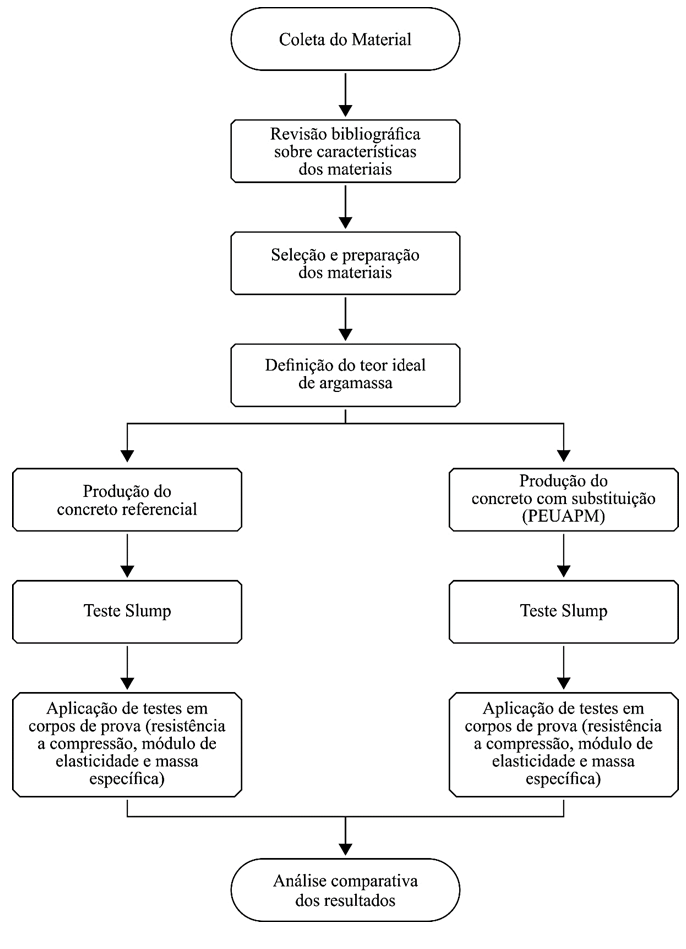

Apresenta-se a seguir, um processo que evidencia a realidade do desenvolvimento de novos produtos conforme Figura 01.

Figura 1 - Fluxograma do desenvolvimento do processo de fabricação do concreto

Para alcançar os resultados do processo de produção do concreto desenvolvido nesta pesquisa, foram utilizados os seguintes insumos: cimento Portland comum pozolânico (CP-II-Z), areia, água, brita 1, resíduo de Polietileno De Peso Molecular Ultraelevado (PEUAPM) e plastificante. Além dos insumos, foi necessário o uso de diversos materiais e equipamentos, sendo eles: recipientes para depositar os materiais durante a pesagem e posterior utilização, pá, balança de alta precisão, béquer, pipeta, betoneira, tronco de cone, trena, bastão cilíndrico, vibrador de imersão de 25 milímetros (mm) de diâmetro e corpos de prova. Além disso, utilizou-se uma cuba de ferro para a determinação da massa específica e a máquina de ensaio de resistência à compressão para verificação dos resultados, conforme NBR 5739/2007.

O CP-II-Z, Cimento Portland comum com adição de 6 a 14% de material pozolânico, definido pela classe de resistência 32, que condiz a ter no mínimo 32 MPa de resistência à compressão e no máximo 49 MPa nos testes realizados aos 28 dias de vida dos corpos de prova. Para este tipo de cimento é obrigatório que contenha de 94% a 76% em massa de clínquer mais sulfatos de cálcio, além de possuir até 10% em massa de material carbonático conforme NBR 11578/1991.

A água utilizada para realização do ensaio foi obtida de poço artesiano que se encontra no Campus da Universidade Regional Integrada do Alto Uruguai e das Missões – Campus de Santo Ângelo, que possui pH 6 e está dentro das normas exigidas. A areia silicosa é proveniente da região de Santa Maria/RS e a brita basáltica utilizada é denominada brita 1, com tamanho dos grãos entre 9,5 e 19 mm, segundo valores comerciais, sendo esta a mais usada na construção civil.

O resíduo do polietileno de peso molecular ultraelevado foi usado na forma de fios finos com comprimento menor que 1 centímetro (cm), recebido desta forma direto da indústria Polistar Brasil de Santa Rosa/RS.

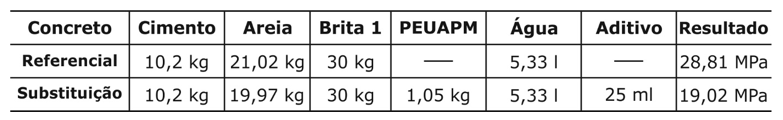

Reunidos todos os materiais, procedeu-se a realização da dosagem experimental que foi previamente calculada, levando-se em consideração as definições teóricas do método utilizado. Conforme as quantidades calculadas (com precisão), colocou-se certa porcentagem da brita e a água com o auxílio dos recipientes metálicos na betoneira. O ensaio foi realizado com um teor de argamassa de 51% conforme Helene (1993) no Manual de dosagem e controle do concreto, sendo estes: 30 kg de brita 1; 5,33 litros de água; 21,02 kg de areia e, 10,2 kg de cimento no concreto "referência" (sem substituição) e 30 kg de brita 1; 5,33 litros de água; 19,97 kg de areia e 1,05 kg de resíduo de PEUAPM como agregados miúdos e 10,2 kg de cimento no concreto com substituição de 5% do agregado miúdo. No desenvolver da produção do concreto com substituição do agregado miúdo verificou-se a necessidade da utilização de uma determinada quantia de plastificante, para que este passasse a ter uma melhor trabalhabilidade, visto que sem o uso de 25 ml deste aditivo não seria possível adquirir o valor de slump, previamente estabelecido.

A Figura 2 mostra o procedimento para a produção do concreto analisado na pesquisa.

Figura 2- Produção de concreto

A totalidade de brita foi colocada na betoneira e foi adicionada água para molhar todas superfícies da brita. O cimento foi então, adicionado à mistura de agregados na betoneira e, logo aderiu nas superfícies da brita. Mais água foi adicionada para que a mistura se tornasse uma pasta. Mas, ao introduzir a areia na mistura pôde-se perceber que havia grudado (e secado) na betoneira com o cimento e a brita presos embaixo; foi então, adicionada mais água. A betoneira continuou o processo de homogeneização do concreto até que foi possível observar a completa mistura dos elementos. É importante ressaltar que a produção do concreto referência e do com substituição é realizada da mesma forma, somente existe a distinção nos materiais usados.

Retirou-se o concreto da betoneira para ser realizado o teste de slump (definido como 100 mm com faixa de aceitação de 10 mm pra mais ou menos), ou ensaio do abatimento do concreto, para verificar a trabalhabilidade do concreto em seu estado plástico, buscando medir sua consistência e avaliar se está adequado para o uso a que se destina, conforme NBR 10342/2012 e NBR NM 67/1998.

Para a realização do teste, primeiramente, uma placa metálica foi colocada no chão; encima colocou-se o cone (300 mm de altura, 100 mm de diâmetro no topo e 200 mm de diâmetro na base) e na ponta do cone, o funil. O cone foi firmado sobre a placa com os pés para evitar desperdício de concreto que poderia escorrer. Para cada camada, foram 25 golpes com o bastão. Após a sequência de soquetes na 3ª camada, o funil e o excesso de concreto foram retirados para, então, ser feita a retirada cuidadosa do cone. O valor do slump consiste na diferença entre a altura do cone e a altura final da massa de concreto após a retirada do cone. A Figura 3 mostra a realização do teste de slump.

Figura 3- Realização do teste de slump

Após a produção da massa de concreto e a realização do teste de slump, foram utilizados os moldes de corpos de provas, com dimensão de 10 cm de diâmetro e 20 cm de altura, para depositar o material até que este endurecesse para somente assim, fazer a desforma para o posterior rompimento nos dias definidos. Até a idade de ensaio, os corpos de prova foram mantidos em processo de cura úmida, sendo que a superfície do corpo de prova foi mantida permanentemente úmida, nas condições preconizadas, conforme definições das normas NBR 5738/2003 e NBR 9479/2006. Colocou-se o concreto fresco nos moldes até a superfície, para que fosse inserido o vibrador de imersão durante o período de 10 segundos (s), para que o concreto não sedimentasse.

Todo o processo de fabricação do concreto foi realizado no laboratório de materiais de construção civil da Universidade, à temperatura ambiente, cerca de 25ºC, sem demais problemas afetando a produção.

Os ensaios para determinação do módulo de elasticidade foram realizados visto que ele permite ter uma melhor noção do comportamento da estrutura com relação à desforma ou a outras características desejadas do concreto (PORTAL DO CONCRETO, s.d.) e foram regidos pela NBR 8522, seguindo todas as especificações definidas nesta norma da ABNT/2008.

4.2. Resultados e discussões

Os resultados de resistência à compressão foram obtidos no período de 3, 7 e 28 dias de vida dos corpos de prova, previamente definido pela NBR 5739/2007, que se refere a todo processo do ensaio de compressão de corpos de prova cilíndricos. O primeiro rompimento foi realizado com um corpo de prova (CP) do concreto referência e um do concreto com 5% de substituição da areia pelo resíduo do Polietileno de Ultra Alto Peso Molecular (PEUAPM). Aos 7 dias foram rompidos dois CP de cada especificação e, por fim, aos 28 dias, três corpos de prova para ser calculada a média de cada modelo de concreto. Além dos ensaios de resistência à compressão (ensaio principal), foram realizados testes com dois corpos de prova do concreto referencial e dois do concreto com substituição para verificar a elasticidade do concreto produzido e foi determinada a massa específica de cada uma das amostras de concreto.

Os rompimentos ocorreram no laboratório da Universidade, logo após os corpos de prova terem sido retirados da câmara úmida, sem ter nenhum problema climático (intempérie) que causasse interferência nos resultados obtidos, tanto no ensaio de elasticidade quanto no de resistência à compressão.

Observou-se, tanto para o concreto produzido como referência como para o com substituição de agregado miúdo, que a resistência do concreto aumenta concomitante as idades de 3, 7 e 28 dias, conforme o esperado. Porém, desde o primeiro rompimento de corpos de prova, os resultados do ensaio da resistência à compressão do concreto com a utilização do resíduo de PEUAPM foram inferiores ao concreto produzido tradicionalmente, e assim continuou até os 28 dias.

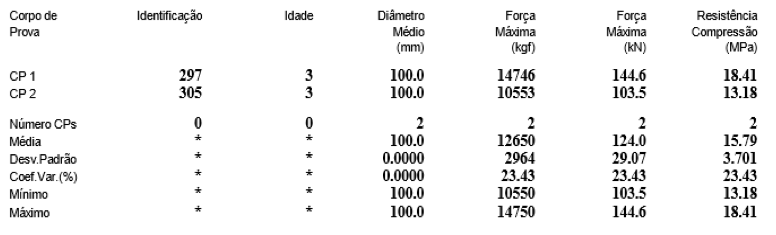

No rompimento realizado aos 3 dias, como pode-se observar na Tabela 1, a diferença de resistência entre os concretos ultrapassou 5 MPa, isso quer dizer que o concreto com 5% de substituição de areia por PEUAPM, identificado por CP 2, nº 305, suportaria apenas 134 kgf/m² enquanto o CP 1, nº 297, o concreto referencial, suportaria 187 kgf/m².

Tabela 1 - Resultados do ensaio de resistência à compressão aos 3 dias

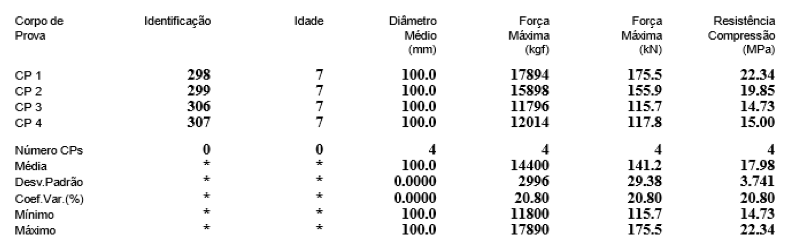

Consoante a Tabela 2, que traduz os resultados obtidos nos ensaios realizados aos 7 dias após a produção dos concretos, constata-se a continuidade das inferências anteriores. Os valores de resistência à compressão elevam-se, no entanto os CP 3 e CP 4, que armazenaram o concreto com resíduo de PEUAPM, continuam com resultado abaixo do concreto referencial (CP 1 e CP 2), sendo que a disparidade entre as médias aumentou. Aos 7 dias a diferença de resistência à compressão excedeu 6 MPa.

Tabela 2- Resultados do ensaio de resistência à compressão aos 7 dias

Transcorridos 28 dias, foram realizados os últimos ensaios de resistência à compressão. Foram rompidos 3 corpos de prova do concreto referencial e 3 do concreto com resíduo do PEUAPM.

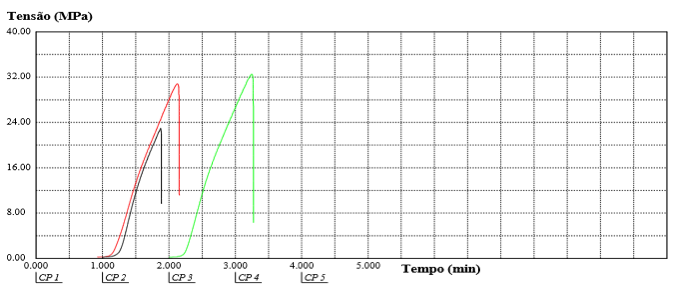

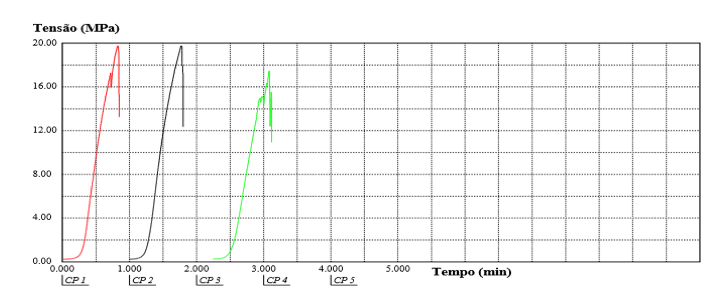

Gráfico 1- Resultados do ensaio de resistência à compressão aos 28 dias (concreto referencial)

-----

Gráfico 2- Resultados do ensaio de resistência à compressão aos 28 dias (concreto com PEUAPM)

Como pode ser observado nos gráficos, enquanto o gráfico 1 apresenta a tensão de compressão em função do tempo, dos corpos de prova, do concreto referencial e seu gráfico é padrão, sendo 28,81 MPa a média das tensões, o gráfico 2 apresenta a tensão de compressão em função do tempo, dos corpos de prova, do concreto com resíduo de PEUAPM, sendo que destes corpos de prova a média de tensões foi 19,02 MPa.

Em comparação com o gráfico 1 com as diferenças percebidas no gráfico 2 pode-se notar que o material se tornou mais macio, a resistência diminuiu, o rompimento ocorreu em menor tempo. Pode-se então inferir que o material perdeu elasticidade, o que é comprovado pelos gráficos 4 e 5.

A Tabela 3 mostra os resultados obtidos com os rompimentos aos 28 dias, bem como, as quantidades de materiais utilizados na produção dos concretos.

Tabela 3- Materiais utilizados na produção dos concretos e resultados de resistência aos 28 dias

De acordo com a Tabela acima a variação da quantidade de areia interferiu diretamente na resistência dos corpos de prova, comprovando que com a diminuição do teor da argamassa diminui também a resistência do concreto.

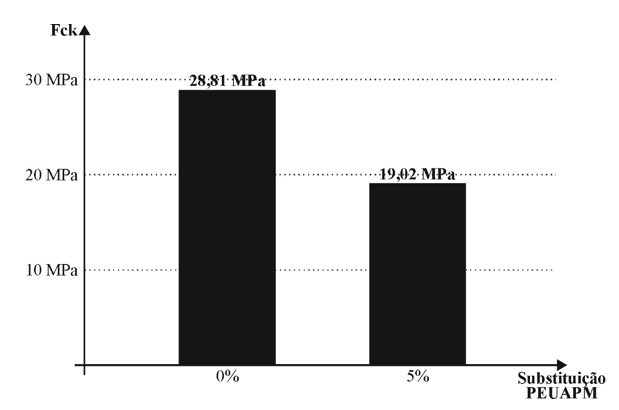

O Gráfico 3 mostra os valores da resistência à compressão do concreto em função da quantidade de substituição de PEUAPM nele inserido.

Gráfico 3- Resultados do ensaio de resistência à compressão aos 28 dias (concreto com PEUAPM)

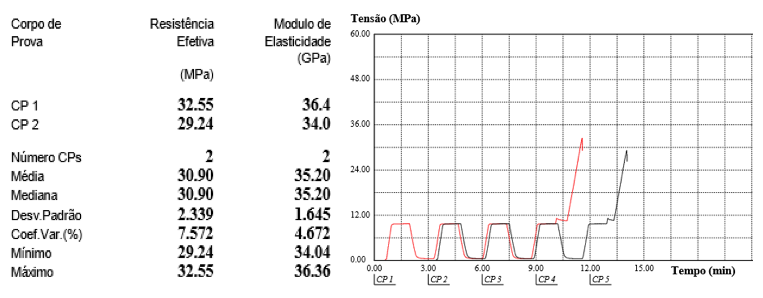

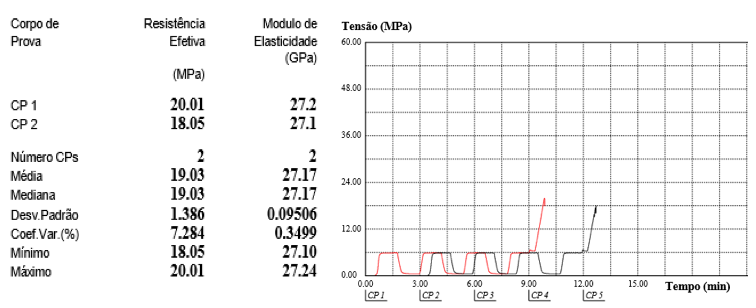

Os resultados continuaram coerentes ao raciocínio já exposto: as resistências à compressão tiveram um aumento limitado no caso do concreto com substituição de areia por resíduo de PEUAPM, no entanto, continuaram com valores bem abaixo do concreto referencial. A realização do ensaio e cálculo do módulo de elasticidade do concreto embasou-se na NBR 8522/2008. Os resultados, assim como os da resistência à compressão, não foram favoráveis à utilização do resíduo na produção de concreto. Como pode ser observado nas tabelas e gráficos abaixo, os valores se distanciaram bastante do padrão.

Tabela e Gráfico 4- Módulo de elasticidade do concreto referencial

----

Tabela e Gráfico 5- Módulo de elasticidade do concreto com PEUAPM

Os gráficos e tabelas 4 e 5 mostram que, enquanto o módulo de elasticidade do concreto referencial alcança valores, como média, de 35,2 GPa, o módulo de elasticidade do concreto com resíduo não alcança 20 GPa. Como já havia sido citado anteriormente, o material com PEUAPM perde elasticidade.

Com os resultados já mostrados, pode-se dizer que o concreto com resíduo de PEUAPM ficou menos coeso, o material ficou mais solto e isto ocorreu porque não houve ligações fortes entre o PEUAPM e o resto dos materiais e, por isso, ficou mais frágil, menos coeso, e isso justifica a perda tanto de resistência como de elasticidade.

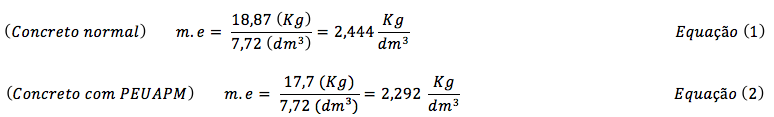

Também, foi realizado o ensaio de massa específica conforme NBR NM 23/2001; 52/2009 e 53/2009 que mostraram que o concreto com resíduo de PEUAPM se torna mais leve que o concreto referencial (tradicional) conforme as equações 1 e 2.

Houve a diminuição da resistência, da elasticidade e da massa específica no concreto com resíduo de PEUAPM porque o material se ligou menos, ficou mais poroso e o teor de argamassa era menor, porque como foi retirada uma porcentagem de areia para colocar no lugar dela o resíduo e, assim, o teor de argamassa diminuiu.

É importante ressaltar que não foram encontradas pesquisas relacionadas à substituição ou mesmo adição de resíduo de PEUAPM no concreto no Portal da Capes (pesquisas realizadas em português e em inglês) e, devido a isso, não foi possível realizar comparativos ou basear-se em bibliografias anteriores.

5. Conclusões

Considerando-se a redução do impacto ambiental tanto em relação ao extrativismo da areia, quanto à deposição dos resíduos de Polietileno de Ultra Alto Peso Molecular, o concreto produzido com 5% de substituição do agregado miúdo pelo resíduo de PEUAPM torna-se uma aplicação atrativa. Entretanto, a produção de concreto se mostrou inviável visto que, em todos os testes, a resistência à compressão diminuiu nos corpos de prova do concreto que contém o rejeito do termoplástico.

Em vista disso, a comercialização do produto torna-se inacessível já que os custos são praticamente iguais e a resistência tem uma queda considerável. Análogo ao ensaio de resistência, na questão da elasticidade, o concreto com substituição também sofreu com redução de valores, o que só confirma a constatação de inviabilidade, sendo essa redução de valores devido a menor coesão dos materiais e a diminuição do teor de argamassa do concreto com resíduo.

Considerando as informações e resultados apresentados e que, a indústria da construção é a maior consumidora de matéria prima depois da indústria alimentícia (BERGE, 2001), apesar de os resultados não terem sido positivos a pesquisa continua sendo válida pela tentativa de introduzir um resíduo ainda sem destinação correta. Também, pela apresentação de um produto que ainda não é muito reconhecido e que, devido a sua combinação notável de propriedades, pode ser incorporado em outras áreas de pesquisa em que sua utilização pode se tornar viável, econômica e eficiente.

Em função das restrições legais impostas à extração de agregados miúdos naturais (como citado o caso da areia) que incrementa a degradação ambiental, deve-se continuar procurando alternativas para que o ramo da construção civil continue se desenvolvendo sem devastar o meio ambiente.

Referências bibliográficas

Associação Brasileira de Normas Técnicas – ABNT (1991). NBR 11578: Cimento Portland composto. Rio de Janeiro.

Associação Brasileira de Normas Técnicas – ABNT (1998). NBR NM 67: Concreto - Determinação da consistência pelo abatimento do tronco de cone. Rio de Janeiro.

Associação Brasileira de Normas Técnicas – ABNT (2001). NBR NM 23: Cimento portland e outros materiais em pó - Determinação da massa específica. Rio de Janeiro.

Associação Brasileira de Normas Técnicas – ABNT (2003). NBR 5738: Moldagem e cura de corpos de prova cilíndricos ou prismáticos de concreto. Rio de Janeiro.

Associação Brasileira de Normas Técnicas – ABNT (2006). NBR 12655: Concreto de Cimento Portland – Preparo, controle e recebimento – Procedimento. Rio de Janeiro.

Associação Brasileira de Normas Técnicas – ABNT (2006). NBR 9479: Câmaras úmidas e tanques para cura de corpos de prova de argamassa e concreto. Rio de Janeiro.

Associação Brasileira de Normas Técnicas – ABNT (2007). NBR 5739: Concreto – Ensaios de compressão de corpos de prova cilíndricos. Rio de Janeiro.

Associação Brasileira de Normas Técnicas – ABNT (2008). NBR 8522: Concreto – Determinação do módulo estático da elasticidade à compressão. Rio de Janeiro.

Associação Brasileira de Normas Técnicas – ABNT (2009). NBR NM 52: Agregado miúdo – Determinação de massa específica e massa específica aparente. Rio de Janeiro.

Associação Brasileira de Normas Técnicas – ABNT (2009). NBR NM 53: Agregado graúdo – Determinação de massa específica, massa específica aparente e absorção de água. Rio de Janeiro.

Associação Brasileira de Normas Técnicas – ABNT (2012). NBR 10342: Concreto — Perda de abatimento — Método de ensaio. Rio de Janeiro.

BERGE, Bjorn (2001); The ecology of building materials. 1ª edição, 2ª reimpressão. England: Architectural Press. 447 p.

Callister JR., W. D. (1999); Materials Science and Engineering: An Introduction. 5ed. New York: John Wiley & Sons, Inc., 871p.

COSTA, Letícia. Justiça suspende retirada de areia no Jacuí. Jornal Zero Hora, Porto Alegre – RS. Publicada em 15/05/2013 Disponível em: http://zh.clicrbs.com.br/rs/noticias/noticia/2013/05/justica-suspende-retirada-de-areia-no-rio-jacui-4138953.html Acesso em 20/11/2014

FERNANDES, Bruna Gruber. Bioativação superficial do PEUAPM com hidroxiapatita, 2009, 45 f. Universidade Federal do Rio Grande do Sul, Porto Alegre. Disponível em: https://www.lume.ufrgs.br/bitstream/handle/10183/24736/000747636.pdf?sequence=1 Acesso em 22/11/2014

FERREIRA, Flavio Cid Muniz. Comportamento sob abrasão em polietileno de ultra-alto peso molecular (UHMWPE) irradiado, 2007, 137 f. Dissertação (Mestrado), Instituto Militar de Engenharia, Rio de Janeiro.

FUNDAÇÃO NACIONAL DA QUALIDADE. Critérios de Excelência. 19ª edição. São Paulo, 2011.

HELENE, Paulo R. L.; TERZIAN, Paulo (1993); Manual de dosagem e controle do concreto. 1ª edição. São Paulo: Pini Ltda. 349 p.

LIRA, Júlio César Lima. Polímeros. Disponível em: http://www.infoescola.com/quimica/polimeros/ Acesso em 16/11/2014.

POLISTAR Brasil – Santa Rosa. Disponível em: http://www.polistarbrasil.com.br/ Acesso em 18/11/2014

PORTAL DO CONCRETO. CONCRETO COM MÓDULO DE ELASTICIDADE DEFINIDO. Disponível em: http://www.portaldoconcreto.com.br/cimento/concreto/modulos.html Acesso em 20/11/2014

JOIN SUPPLY COMÉRCIO E SERVIÇOS LTDA. EPP. PTFE / NYLON / PU / PEUAPM. Disponível em: <http://www.joinsupply.com/index.php/ptfe-nylon-pu-peuapm>. Acesso em 26 de março de 2015.

REIS, Marcelo de Carvalho. Polietileno de Ultra Alto Peso Molecular (PEUAPM). Disponível em: <http://pt.scribd.com/doc/239740438/Polietileno-de-Ultra-Alto-Peso-Molecular#scribd.> Acesso em 26 de março de 2015.

RIGHI, Débora; KÖHLER, Lucas; KIRCHHOF, Larissa; LIMA, Rogério. Efeitos da Substituição de Areia por Vidro Moído no Comportamento de Concretos em Elevadas Temperaturas, 2011, 35f. UFSM e UNIPAMPA/RS. Disponível em: http://www.revistaeep.com/imagens/volume11_02/cap03.pdf

SANTOS, Ana Cecília Correia. Avaliação das propriedades e aplicações do Polietileno de Ultra-Alto peso molecular (PEUAPM), 2011, 32 f. Universidade Federal da Bahia, Salvador. Disponível em: http://www.pei.ufba.br/novo/uploads/biblioteca/TCC_final_Ana_Cecilia.pdf

SANTOS, Altair. Massa cinzenta. Pesquisa ressalta presente e futuro do concreto. Publicada em: 13/09/2013. Disponível em: http://www.cimentoitambe.com.br/pesquisa-ressalta-presente-e-futuro-do-concreto/ Acesso em 15/12/2014

TURRIONI, João Batista; MELLO, Carlos Henrique Pereira (2012); Metodologia de pesquisa em Engenharia de Produção. 199 páginas. Universidade Federal de Itajubá – UNIFEI.

WIEBECK, Hélio; HARADA, Júlio (2005); Plásticos de Engenharia: Tecnologia e Aplicações. 1ª edição. São Paulo: Artliber Editora. 349 p.

1 URI, Campus de Santo Ângelo, fernandaangstvogt@yahoo.com.br

2 URI, Campus de Santo Ângelo, lucianocielo@hotmail.com

3 URI, Campus de Santo Ângelo, marcos.streb@gmail.com

4 URI, Campus de Santo Ângelo, marcos.v.schmidt@gmail.com

5 URI, Campus de Santo Ângelo, vanusa.casarin@gmail.com

6 URI, Campus de Santo Ângelo, vandao@santoangelo.uri.br

7 URI, Campus de Santo Ângelo, gustavocantarelli@hotmail.com