Espacios. Vol. 36 (Nº 09) Año 2015. Pág. 17

Planejamento Sistemático do Layout: aplicação em uma indústria de panelas esmaltadas

Systematic Layout Planning (SLP): Application in an enamelled cookware industry

Jonhatan Magno Norte da SILVA 1; Elamara Marama de Araújo VIEIRA 2; Manoel Gerônimo Lino TORRES 3; Ana Nery de Matos COSTA 4; Luciano Costa SANTOS 5

Recibido: 29/01/2015 • Aprobado: 14/02/2015

Contenido

RESUMO: |

ABSTRACT: |

1. Introdução

A crescente necessidade de redução dos custos e aumento de capacidade produtiva vem fazendo com que muitas indústrias reorganizem seus arranjos físicos, de modo a garantir um fluxo eficiente de produção. Um grande número de indústrias planejaram de forma negligente suas instalações no passado (SANTOS et. al., 2014) comprometendo o desempenho do sistema produtivo e os resultados organizacionais (YANG; et. al., 2000). Em decorrência disso, torna-se necessário dispor de mecanismos para o reprojeto e a melhoria contínua do arranjo físico industrial.

Independentemente do porte da empresa, uma reorganização do arranjo físico é recomendável (TOLEDO JÚNIOR, 1988) para que os equipamentos, os colaboradores, os almoxarifados, os locais de movimentação e os locais de serviços sejam dispostos de forma a obter o rendimento máximo possível do sistema produtivo (LAHMAR, BENJAAFAR, 2005; NEUMANN, FOGLIATTO, 2013).

Metalúrgicas que fabricam panelas esmaltadas, de modo geral, possuem máquinas pesadas, de difícil movimentação, que demandam sistemas complexos de alimentação elétrica, hidráulica e pneumática, algo que exige um projeto de arranjo físico idealizado para não sofrer grandes alterações durante anos. Além disso, alterações no arranjo físico necessitam de paradas constantes ou definitivas no sistema produtivo e contratação de mão de obra especializada, elevando o custo dessa reorganização do layout.

Assim, idealizou-se esse artigo que tem o objetivo de apresentar a aplicação do planejamento sistemático do layout em uma metalúrgica fabricante de panelas esmaltadas situada na cidade de Campina Grande, Paraíba.

O arranjo físico anteriormente utilizado foi projetado com base no conhecimento tácito do antigo proprietário, sem planejamento formal, apenas com a ideia de manter grandes espaços entre os postos de trabalho para estoque de grandes lotes de peças processadas. No entanto, a indústria atualmente vem buscando trabalhar com base nos preceitos da produção enxuta, não sendo necessários espaços para materiais em processo, pelo contrário, procura-se a aproximação das estações de trabalho para reduzir lead time da produção.

Sabendo-se disso, utilizou-se a metodologia de planejamento sistemático do layout ou Systematic Layout Planning (SLP), proposta por Muther (1978) para se construir um layout com distância entre estações de trabalho minimizadas. Esse método é amplamente utilizado entre pesquisadores, e embora alguns destes façam aperfeiçoamentos não ocorreram mudanças significativas na lógica do método SLP desde o seu surgimento.

Para facilitar o entendimento do artigo, no tópico a seguir é mostrado o funcionamento do SLP. Em seguida, no terceiro tópico é apresentado o procedimento metodológico do trabalho, indicando como se procedeu em campo para se alcançar o objetivo desse artigo. No quarto tópico é mostrado a aplicação do SLP e os resultados da mudança do arranjo físico. As considerações finais são mostradas no quinto tópico onde são indicadas as conclusões desse artigo.

2. Método SLP

Segundo Villar e Nóbrega Júnior (2004) são quatro as categorias de arranjo físico: arranjo físico posicional, arranjo físico funcional, arranjo físico linear, arranjo físico celular. A indústria de fabricação de panelas esmaltadas tem características de possuir um arranjo físico funcional, no qual diferentes produtos percorrem roteiros pré-determinados, de acordo com as necessidades de cada produto (SLACK et. al., 2009).

Para Santos et. al. (2014), o método SLP é apropriado para layouts do tipo funcional, seja para planejamento ou replanejamento do arranjo físico. Muther (1978) dividiu seu método em quatro fases, e seguem uma sequencia lógica, indicada a seguir:

Fase I – Localização: fase na qual se determina o local ou área ao se planejar as instalações ou arranjo físico.

Fase II – Arranjo físico geral: fase em que se estabelece a posição relativa dos centros de trabalho na área localizada na fase anterior.

Fase III – Arranjo físico detalhado: fase em que se posicionam na planta industrial todos os elementos necessários, tais como máquinas, equipamentos, bancadas, esteiras, etc.

Fase IV – Implantação: fase de execução, na qual são modificadas as posições dos elementos da planta industrial de modo a atender as especificações do arranjo físico detalhado.

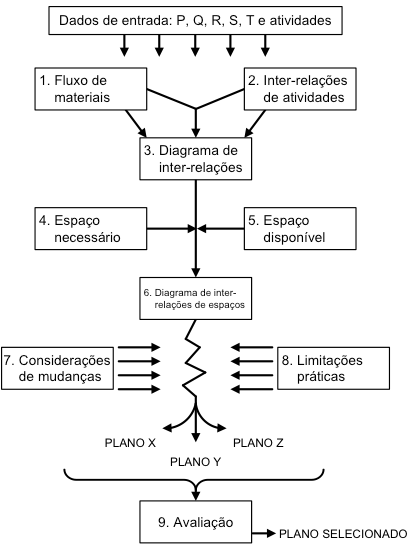

Além da estruturação de fases, o SLP é composto por um modelo de procedimentos, tal como mostra a Figura 1.

Figura 1 – Esquema do Método SLP

Fonte: Muther (1978)

O esquema do método indicado na figura 1 mostra que o método SLP é composto por um conjunto de passos, que são apoiados por ferramentas como: fluxograma, mapofluxograma, carta de interligações preferenciais, diagrama de inter-relações e arranjo de blocos. Por fim, tem-se a escolha do layout proposto.

3. Procedimento metodológico

Quanto à descrição metodológica da pesquisa, esta tem características de pesquisa-ação, onde o pesquisador procura intervir na prática realizada de forma inovadora no decorrer do próprio processo de pesquisa e não apenas participando dos efeitos de uma mudança na etapa final (ENGEL, 2000). Esse envolvimento do pesquisador com o objeto é necessário para a aplicação correta da metodologia, onde os colaboradores da indústria facilitam a compreensão dos fenômenos observados in loco.

O estudo do arranjo físico foi realizado na instalação produtiva propriamente dita, não sendo foco desse estudo, os setores contábeis, administrativos e de recursos humanos, portaria e áreas de lazer. Já o nível de detalhamento do estudo vai até parte IV da estruturação de fases do SLP, ou seja, as mudanças no arranjo físico executadas.

Para se alcançar os objetivos da aplicação do SLP, algumas etapas foram necessárias:

- Identificação dos setores e postos de trabalho: construção da planta baixa em escala no AutoCAD 2014, e realização de visitas in loco para conhecer o comportamento das unidades produtivas.

- Análise do fluxo produtivo: utilização das ferramentas fluxograma, gráfico de fluxo do processo e mapofluxograma para se observar a movimentação dos materiais.

- Avaliação das interligações preferenciais: utilização do diagrama de interligações preferenciais para se observar o nível de afinidade entre os postos de trabalho.

- Levantamento dos espaços disponíveis e necessários: medição dos elementos de cada posto de trabalho, cálculo do espaço necessário para acomodação dos postos de trabalho, utilização do diagrama de inter-relação de espaço para facilitar o posicionamento dos postos de trabalho na planta industrial e estudo das áreas disponíveis.

- Avaliação das propostas de arranjo físico na planta baixa e escolha da melhor solução: com auxílio do AutoCAD reposicionou-se os elementos de cada posto com o intuito de integrar os postos de trabalho e reduzir os transportes.

- Idealização da proposta de arranjo físico: posicionamento dos postos de trabalho e seus componentes nos espaços disponíveis.

O desenho da planta no AutoCAD em escala facilita o cálculo de área (comando AREA) e distâncias (comando DIST), que são fundamentais na metodologia SLP. Os tempos de transporte e operações foram medidos com um cronômetro digital.

Considerou-se a área necessária para o correto funcionamento de cada centro de trabalho como o somatório da área de todos os elementos que formam o centro, (inclusive o espaço para o homem que manuseia a máquina), acrescido de áreas para os serviços que cada centro demanda, como manutenção, limpeza, estoque de lubrificantes, retraços de chapas, e entrada/saída de materiais em processo.

4. Aplicação do método SLP

Para se produzir panelas esmaltadas quatro setores são necessários:

- Estamparia: onde são transformadas chapas umedecidas com um óleo antioxidante em peças pré-fabricadas. As máquinas desse setor são tesouras guilhotinas, para se cortar as chapas em pedaços menores, pressas excêntricas para estampar os discos, prensas hidráulicas para dar volume/forma à panela por repuxos, tornos revólveres para se retirar excessos dos repuxos, máquinas de solda por projeção elétrica onde são fixadas ao corpo da panela presilhas para futura anexação das alças da panela. De forma independente nesse setor, existe estação de trabalho de conformações de aros, onde uma bobina é cortada e dobrada em prensas excêntricas para da origem a aros.

- Setor de limpeza: onde ocorre a retirada das peças, por banhos em diferentes soluções, o óleo antioxidante, etapa esta fundamental, pois o esmalte não vitrifica corretamente se a peça permanecer com óleo. Nesse setor, as peças são colocadas em gaiolas, e com auxílio de uma talha, são mergulhadas conjuntamente em tanques contendo água quente, água fria, desengordurantes, neutralizantes e secadores.

- Esmaltaria: onde são esmaltadas as peças após a limpeza. Em cabines são imersas as peças no esmalte fundente, que são secas e queimadas em um forno, e retornam para outras cabines iguais onde recebem o esmalte colorido, que também é seco e queimado no mesmo forno, completando o processo de vitrificação das peças.

- Classificação e expedição: setor onde são selecionadas as peças vitrificadas dentro dos padrões de qualidade. As peças classificadas recebem o aro e alças, e em seguida, são embaladas e estocadas.

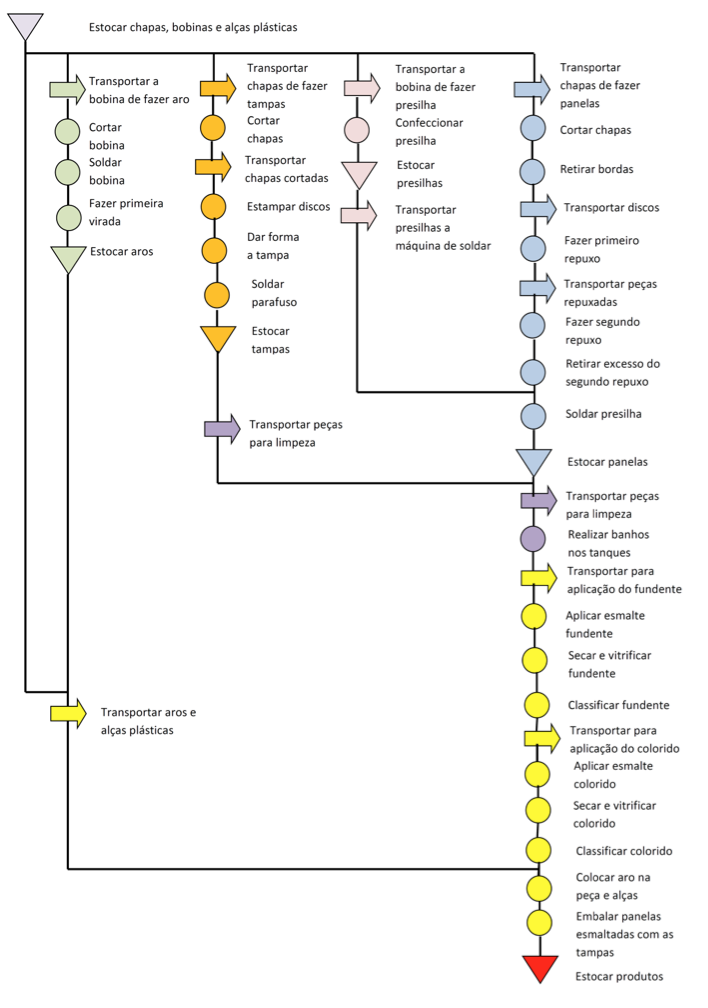

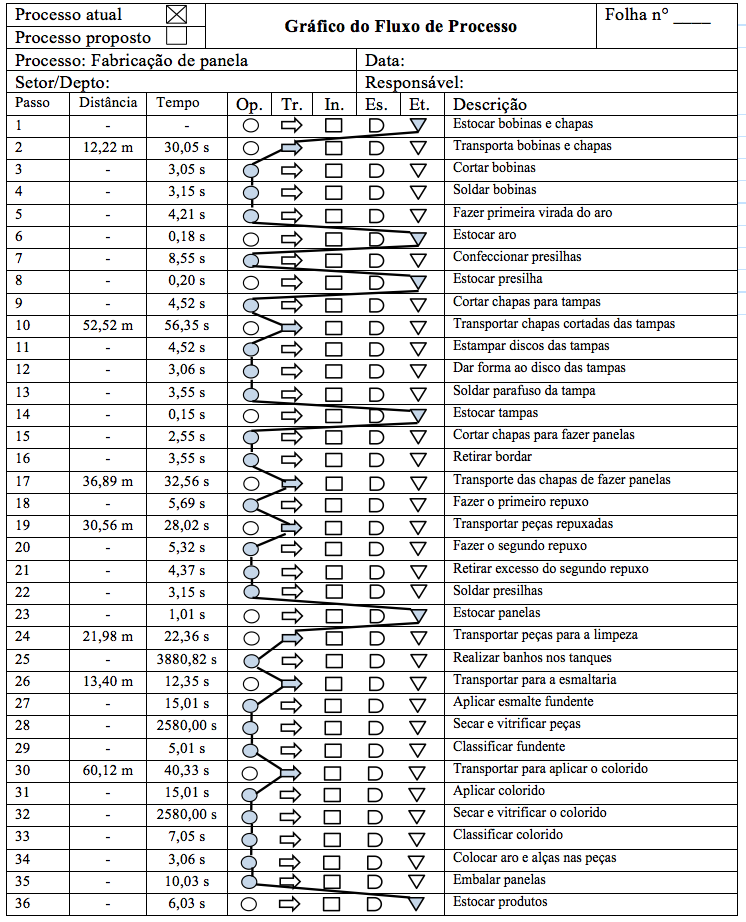

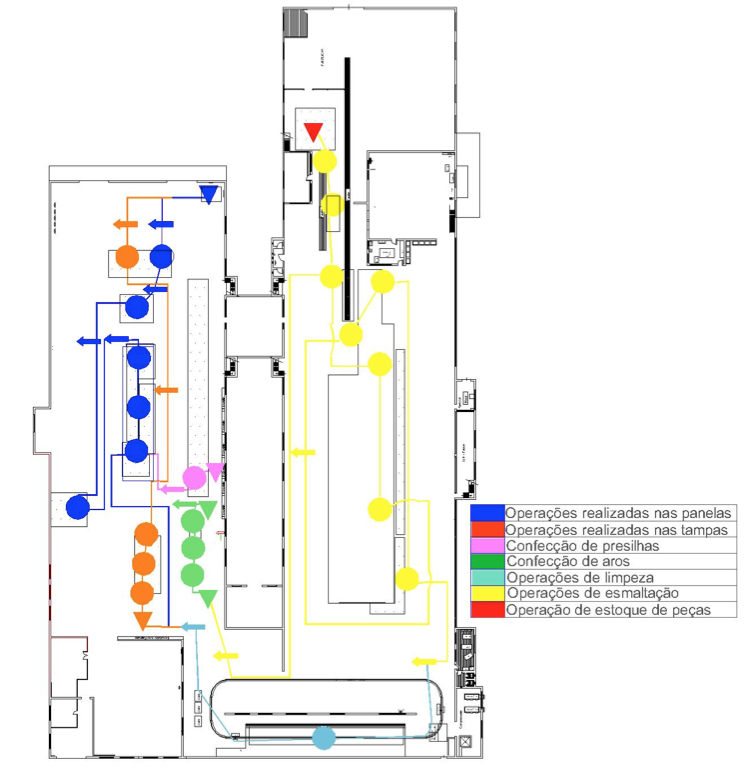

Observando as operações dos setores, verifica-se um problema relevante, pois existe o risco de contaminação do esmalte pelo óleo, sendo necessária uma barreira para evitar contato de óleo com o esmalte. A figura 2, a seguir, mostra a configuração dos setores. Já o fluxograma presente na figura 3 indica como ocorrem as operações para a produção das panelas. Na figura 4 e 5 são mostrados, respectivamente, o gráfico de fluxo de processo produtivo e o mapofluxograma do processo produtivo das panelas

Figura 2 – Postos de trabalho da metalúrgica objeto do estudo

-----

Figura 3 – Fluxograma do processo produtivo

-----

Figura 4 – Gráfico de fluxo para o processo produtivo

-----

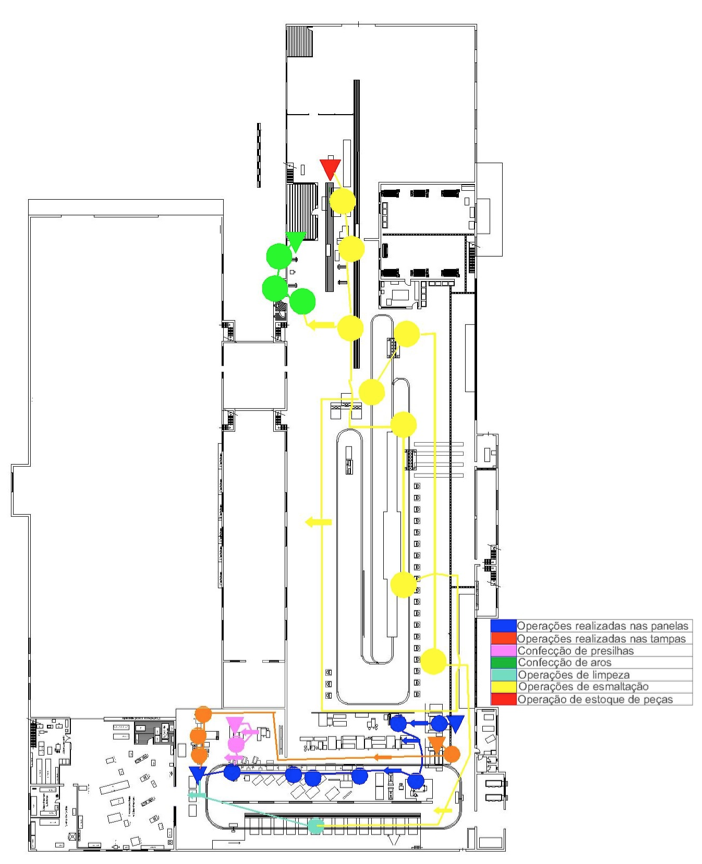

Figura 5 – Mapofluxograma da produção de panelas

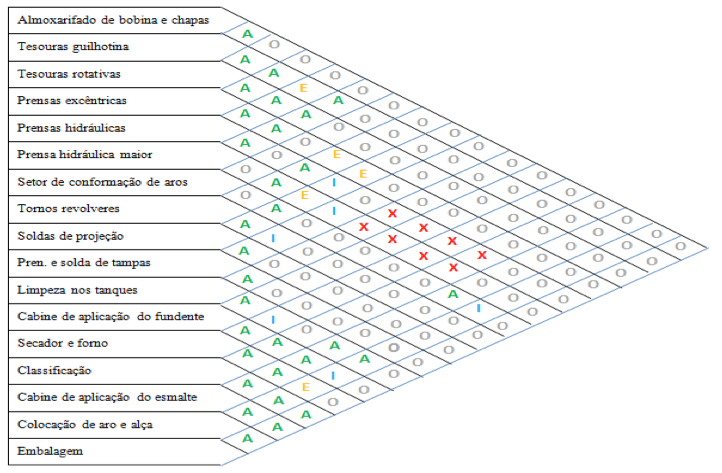

Analisando o fluxograma, o gráfico de fluxo de processo e o mapofluxograma, observa-se que existe um fluxo lógico entre alguns centros de trabalho. Quanto à afinidade esta pode ser mais bem entendida através da carta de interligações preferenciais ilustrada na figura 6.

Figura 6 – Carta de interligações preferenciais para os postos de trabalho da metalúrgica

Existe uma lógica no fluxo de produção entre quase todos os centros de trabalho, havendo apenas pouca afinidade relacionada ao setor de conformação de aros. Este centro de trabalho se encontra mal posicionado e distante do centro de trabalho de conformações de aro. Verifica-se também que é indesejável que as tesouras guilhotinas, prensas hidráulicas e prensa hidráulica maior estejam próximos dos postos de trabalho de cabine de aplicação do fundente, do secador e forno, da classificação e cabine de aplicação do esmalte. Adotou-se como indesejável a relação entre esses postos de trabalho devido ao risco de contaminação do esmalte por óleo.

Em seguida, calculou-se a área necessária que cada posto como indicado no procedimento metodológico. No quadro 1 são indicadas as áreas que cada um dos postos.

Quadro 1 – Áreas dos postos de trabalho calculado com auxílio do AutoCAD

Ord. |

Centro de trabalho |

Área (m2) |

Ord. |

Centro de Trabalho |

Área (m2) |

1 |

Almoxarifado de chapas |

8,44 |

8 |

Prensas excêntricas e solda de tampas |

21, 69 |

2 |

Tesouras guilhotinas |

23,48 |

9 |

Setor de limpeza |

53,41 |

3 |

Tesouras rotativas |

15,10 |

10 |

Cabine de aplicação do esmalte fundente, colorido, secador e forno |

121,14 |

4 |

Prensas hidráulicas, tornos e soldas |

46,28 |

11 |

Classificação |

18,01 |

5 |

Prensa hidráulica maior |

17,07 |

12 |

Setor de colocar aros e alças |

8,12 |

6 |

Prensas excêntricas |

74,91 |

13 |

Setor de embalagem, estoque e expedição |

19,77 |

7 |

Setor de conformação de aros e almox. de bobinas |

8,20 |

Total (m2) |

- |

413,93 |

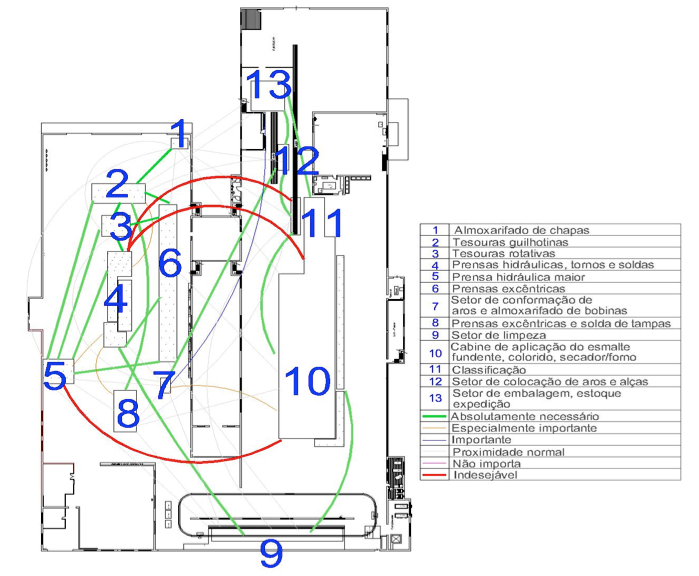

Com base na carta de interligações preferenciais observa-se na planta baixa, através do diagrama de inter-relações de espaços, a necessidade de proximidade entre os centros de trabalho e grau de afinidade que estes centros tem entre si. A figura 7 mostra o diagrama de inter-relações de espaços.

Figura 7 – Diagrama de inter-relações de espaços

Assim, observou-se que são necessários pelo menos 413, 93 m2 de área para que a produção funcione de modo correto. Da área total necessária, 193,48 m2 pertencem aos postos de trabalho do setor de estamparia. No setor de limpeza existem tanques que não podem ser movimentados. Já no setor de esmaltaria, o forno/secador tem 40 metros e não pode ser movimentado também. Assim, decidiu-se aproximar o setor de estamparia dos demais setores devido às limitações dos outros setores. Para tanto, escolheu-se as áreas que estavam disponíveis/improdutivas para serem ocupadas pelos elementos da estamparia.

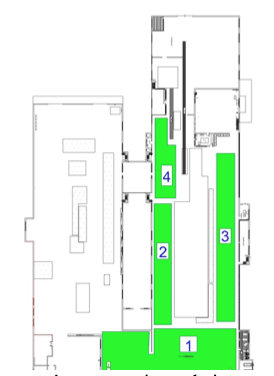

Figura 8 – Áreas improdutivas disponíveis para os elementos da estamparia

Escolheu-se quatro áreas como improdutivas, sendo a área 1 com 525,05 m2, a área 2 com 242,01m2, a área 3 com 348,43 m2, e a área 4 com 164, 98m2. Como existe uma restrição de colocar próximas as prensas hidráulicas e tesouras guilhotinas próximos ao forno/secador, cabines de aplicação de esmalte fundente e colorido, decidiu-se adicionar uma divisória entre os postos, pois independente da área utilizada, a aproximação indesejável ocorreria. Assim, escolheu-se a área com maior metragem quadrada e onde a divisória tivesse o menor valor. Para o caso a área 1 se mostrou a mais adequada.

O fluxograma, o gráfico de fluxo, o mapofluxograma, e os diagramas de interligações preferenciais e inter-relações de espaços mostraram a necessidade do setor de conformações de aro se aproximar do posto de trabalho de colocação de aro e alça. Assim, para a idealização do layout decidiu-se utilizar, além da área 1, a área 4 também.

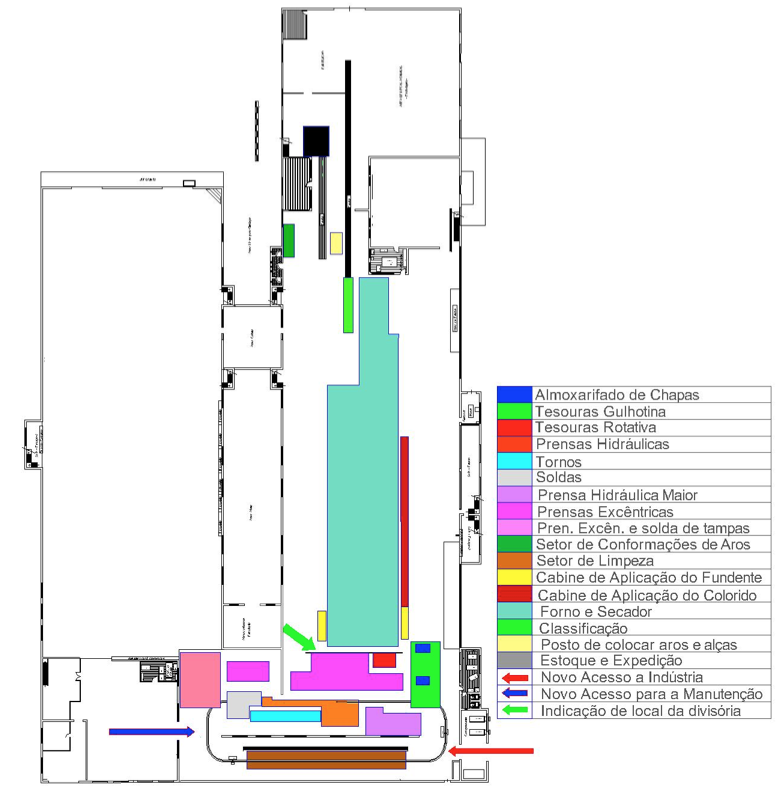

Entre as possíveis alternativas de diagrama de configurações geradas por alternativas de arranjo físico, a que mais aproximava os postos de trabalho por afinidade foi a indicada na figura 9, a seguir.

Figura 9 – Posição dos postos de trabalho no arranjo físico proposto

Além da aproximação do setor de conformação de aros do posto de colocar aros e alças, outras mudanças foram necessárias:

- Optou-se por dividir o posto de trabalho de prensas excêntricas em duas partes, onde a primeira são as prensas de estampagem de discos, a segunda de estampagem de presilhas. As prensas excêntricas de estampagem de discos foram posicionadas próximas as prensas hidráulicas, já as prensas excêntricas de estampagem de presilhas foram posicionadas próximas as máquinas de solda. Além de organizar melhor os postos de trabalho, essas mudanças reduzem as distâncias entre os postos de trabalho com afinidade entre si, reduzindo o lead time.

- Outra mudança que reduziu lead time foi a união do posto de trabalho de tesouras guilhotina do almoxarifado de chapas, não sendo mais necessário transportes entre esses postos. Essa união de postos se deu pela lógica que só as tesouras cortavam em tiras as chapas, logo essa operação poderia ser uma só.

- Além disso, o posto de trabalho de solda e o posto de trabalho de prensas excêntricas e solda de tampas também foi aproximado do setor de limpeza, reduzindo grandemente os transportes que são constantes entre esses postos.

- Uma mudança importante foi a aproximação da prensa hidráulica maior das demais prensas hidráulicas, reduzindo grandemente o transporte entre esses dois postos de trabalho e o refluxo na sequência da lógica do sistema produtivo.

- As cabines de aplicação do fundente foram divididas em duas também, para aumentar o espaço para melhor acomodação do setor de estamparia completo. Essa alteração foi necessária para que as máquinas não ficassem muito próximas entre si.

- Devido à grande alteração do arranjo físico foi necessária à criação de uma nova entrada para alimentação de matéria-prima. Essa mudança foi através da transformação de uma janela em uma grande entrada através da retirada de parte da parede.

- Outra parede teve de ser derrubada para se abrir uma nova passagem que dará acesso ao setor de manutenção. Essa mudança foi relevante, pois agora os colaboradores da manutenção ficam mais próximos de todas as máquinas da estamparia, reduzindo grandes viagens para buscar equipamentos e ferramentas, por exemplo.

- Uma parede teve de ser construída para evitar que acidentes, como por exemplo, a explosão de um cilindro de uma das prensas hidráulicas causasse o espalhamento de óleo de forma inesperada pelo setor, podendo comprometer as peças que estão em processo nas cabines de aplicação do esmalte fundente e colorido, e que circulam nas correntes do forno/secador.

As mudanças, embora sejam muitas, são modestas e não exigem grandes investimentos, nem a parada da produção por um longo período de tempo. Derrubar paredes e construir outras pode ocorrer independentemente do transporte das máquinas. Assim, aconselha-se que as paredes sejam derrubadas e construídas antes mesmo da movimentação das máquinas, minimizando ainda mais os efeitos negativos na produção.

Após as alterações o fluxo do processo produtivo ficará mais lógico e com operações mais próximas. Embora as limitações de movimentação do forno/secador e dos tanques do setor de limpeza existam o arranjo físico proposto é uma alternativa que atende a demanda do projeto quanto à redução dos transportes. A figura 10, a seguir, indica o mapofluxograma para o arranjo físico proposto.

Figura 10 – Mapofluxograma para a produção de panelas no arranjo físico proposto

Fazendo a comparação entre o arranjo físico atual e o proposto, existe uma melhoria significativa. Alguns postos trabalho permaneceram na mesma posição. O quadro 2, a seguir, mostra a comparação entre os dois arranjos físicos, para os postos que tiveram deslocamento.

Quadro 2 – Comparação de distâncias percorrida entre os postos para o arranjo atual e proposto

Distância entre centros de trabalho (m) |

Arranjo físico Atual (m) |

Arranjo físico Proposto (m) |

Redução (m) |

Redução (%) |

Do Almoxarifado para a Tesoura Guilhotina de cortar tiras para panela |

12,22 |

0,94 |

11,28 |

92,31 |

Da Tesoura Guilhotina de cortar tiras para panela para Tesoura Rotativa |

6,58 |

5,52 |

1,06 |

36,48 |

Da Tesoura Rotativa para a Prensa Hidráulica Maior |

36,89 |

9,91 |

26,98 |

73,13 |

Da Prensa Hidráulica Maior para a Prensa Hidráulica |

30,56 |

8,40 |

22,16 |

72,51 |

Da Solda de projeção para o Setor de Limpeza |

36,95 |

4,86 |

32,09 |

86,77 |

Do Almoxarifado para a Tesoura Guilhotina de cortar tiras para tampas |

16,60 |

0,94 |

15,66 |

94,34 |

Da Tesoura Guilhotina de cortar tiras para tampas para o Setor de Prensas Excêntricas e Soldas de fazer tampa |

52,52 |

45,43 |

7,09 |

13,50 |

Do Setor de Prensas Excêntricas e Soldas de fazer tampa para o Setor de Limpeza |

21,98 |

3,75 |

18,23 |

82,94 |

Do setor de Conformações de aros para o posto de colocar aros e alças |

65,10 |

3,75 |

57,20 |

87,86 |

Total |

279,40m |

83,50m |

195,90m |

70,11% |

Com relação ao tempo gastos com transportes, também ouve uma redução significativa entre os tempos gastos no arranjo atual e no arranjo proposto. A diferença entre os tempos gastos com transportes nos dois arranjos é indicada, no quadro 3, a seguir:

Quadro 3 – Comparação entre os tempos gastos com transportes para os dois arranjos

Tempo de fluxo entre centros de trabalho (s) |

Arranjo Atual (s) |

Arranjo Proposto (s) |

Redução (s) |

Redução (%) |

Do Almoxarifado para a Tesoura Guilhotina de cortar tiras para panela |

30,05 |

2,31 |

27,74 |

92,31 |

Da Tesoura Guilhotina de cortar tiras para panela para Tesoura Rotativa |

36,89 |

30,95 |

5,94 |

16,10 |

Da Tesoura Rotativa para a Prensa Hidráulica Maior |

10,20 |

2,74 |

7,46 |

73,14 |

Da Prensa Hidráulica Maior para a Prensa Hidráulica |

30,56 |

8,40 |

22,16 |

72,51 |

Da Solda de projeção para o Setor de Limpeza |

21,98 |

2,89 |

19,09 |

86,85 |

Do Almoxarifado para a Tesoura Guilhotina de cortar tiras para tampas |

31,02 |

1,76 |

29,26 |

94,33 |

Da Tesoura Guilhotina de cortar tiras para tampas para o Setor de Prensas Excêntricas e Soldas de fazer tampa |

62,01 |

53,64 |

8,37 |

13,50 |

Do Setor de Prensas Excêntricas e Soldas de fazer tampa para o Setor de Limpeza |

15,02 |

2,56 |

12,46 |

82,96 |

Do setor de Conformações de aros para o posto de colocar aros e alças |

96,27 |

5,54 |

90,73 |

94,24 |

Total (s) |

334,00s |

110,79s |

223,21s |

66,80% |

Total (min.) |

5,56min. |

1,84min. |

3,72min. |

66,80% |

Os transportes excessivos são considerados desperdícios, pois não agregam valor aos produtos. Além disso, quando maiores forem os transportes, são aumentadas também as chances de problemas relacionadas à má qualidade por mau manuseio. Desse modo, minimizar os transportes, e consequentemente o tempo gasto com este é um ponto positivo do arranjo físico proposto em comparação com arranjo físico atual.

5. Considerações finais

O artigo mostrou a aplicação do método SLP em uma metalúrgica produtora de panelas, mostrando que através desse método tradicional é possível encontrar uma solução válida para problemas de arranjo físico, principalmente para o caso em questão onde o arranjo físico foi negligenciado e construído apenas com base no conhecimento tácito do antigo dono.

Embora o método facilite a tomada de decisão com relação ao posicionamento dos postos de trabalho na planta industrial, a criatividade e o bom senso do pesquisador têm parcela importante no sucesso do novo arranjo físico. As ferramentas utilizadas minimizaram de forma global os transportes, e com isso, o fluxo produtivo. Além disso, o novo arranjo físico faz uso de áreas consideradas improdutivas, promovendo um melhor uso do espaço disponível para a produção.

A aproximação dos postos de trabalho tem como efeito uma área de, aproximadamente 2250 m2 de área que não será mais utilizada para a produção das panelas, algo que representa uma redução de 35,18% da área total utilizada da planta fabril. O espaço vazio gerado pela aproximação dos setores pode ser utilizado para outros fins não necessariamente ligados a produção de panelas, cabendo essa decisão ao dono da indústria. Os transportes sofreram uma redução de 195,90m, o que significa uma redução de 70,11% se comparados aos transportes do layout atual. Entre outras coisas, essa aproximação, facilita a comunicação entre os supervisores dos setores e minimiza o lead time da produção.

Como a empresa pretende aplicar o mix de produtos fabricados, estudos futuros podem verificar tanto a redução que o arranjo físico proposto gera para o fluxo produtivo e transportes dos novos itens, quanto pode abrir margem para novas propostas de arranjos físicos que possam minimizar os fluxos e transportes para os itens considerados mais relevantes em termos de demanda/lucratividade

Referências

Engel, G.I. (2000); "Pesquisa-ação". Educar em Revista, 16(1), 181-191.

Lahmar, M.; Benjaafar, S. (2005); "Design of distributes layouts". IIE Transactions, 37(4), 303-338.

Muther, R.(1978); Planejamento do Layout: O sistema SLP, Edgard Blücher, São Paulo.

Neumann, C.S.R.; Fogliatto, F.S. (2013); "Sistemática para avaliação e melhoria da flexibilidade de layout em ambientes dinâmicos". Gestão & Produção, 20(2), 235-254.

Oliveira, D.P.R. (2004); Sistemas, organização e métodos: Uma abordagem gerencial, Atlas, São Paulo.

Santos, L.C.; Gohr, C.L.; Urio, L.C.S. (2014); "Planejamento sistemático de layout em pequenas empresas: uma aplicação em uma fábrica de baterias automotivas". Espacios, 35(7), 14-14.

Slack, N.; Chambers, S.;Harrisson, A. E. (2009); Administração da Produção, Atlas, São Paulo.

Toledo Júnior, I.B. (1988); Lay-out: Arranjo físico. Itys-Fides Bueno de Toledo Jr & Cia. Ltda.,Mogi das Cruzes.

Villar, A.M.; Nóbrega Júnior, C.L. (2004); Planejamento das Instalações Industriais. Manufatura, João Pessoa.

Yang, T.; Su, C.; Hsu, Y. (2000); "Systematic layout planning: a study on semiconductor wafer fabrication facilities". International Journal of Operations and Production Management, 20(11), 1359-1371.

1.Mestrando em Engenharia de Produção pela Universidade Federal da Paraíba - Brasil jonhatanmagno@hotmail.com

2. Mestranda em Engenharia de Produção pela Universidade Federal da Paraíba - Brasil. elamaravieira@gmail.com

3. Mestrando em Engenharia de Produção pela Universidade Federal da Paraíba - Brasil. manoel.torres@hotmail.com

4. Mestrando em Engenharia de Produção pela Universidade Federal da Paraíba - Brasil. ananerymatos@gmail.com

5. Doutor em Engenharia de Produção. Professor da Universidade Federal da Paraíba – UFPB. Paraíba - Brasil. luciano@ct.ufpb.br