Espacios. Vol. 36 (Nº 08) Año 2015. Pág. 20

Modelo de gestão e dimensionamento de estoque intermediário em indústria do setor moveleiro: um estudo de caso

Model of management and intermediary stock dimensioning in an industry of the furniture sector: a case study

Jean Pierre LUDWIG 1; Ederson Benetti FAIZ 2; Rafael Bazzei PALOSCHI 3; José de SOUZA 4

Recibido: 12/12/14 • Aprobado: 23/02/2015

Contenido

4. Layout - Custo de implantação

RESUMO: |

ABSTRACT: |

1. Introdução

Conforme Ferreira et.al., (2008) a indústria moveleira é derivada da produção artesanal, na qual com a revolução industrial substitui-se a mão de obra dos artesãos por máquinas e ferramentas. Com o passar do tempo os processos industriais foram automatizados permitindo a padronização e gerando ganhos em escala, sendo assim, os móveis deixaram de ser artesanais para se tornarem produtos manufaturados. Segundo Gallucci (2014), atualmente no Brasil existem 18.200 indústrias atuantes no setor moveleiro, gerando 300 mil empregos diretos, destas 80% empresas são dedicadas a produção de móveis de madeira, e 20%, produzem móveis em metal e outros materiais.

O modelo de sistema produtivo da empresa ocasiona atraso no processo de montagem, principalmente nos primeiros dias da semana, exigindo do setor a necessidade de horas extras para conclusão dos pedidos. O objetivo foi criar um estoque intermediário de peças montadas para diminuir a ociosidade que se dá no começo de cada semana levando a um número elevado de horas extras necessárias para conclusão destes pedidos. Após uma análise foi detectado um elevado número de horas extras no setor de pintura e acabamento, como o processo de pintura e acabamento é o último da linha, o cumprimento de suas metas depende da produção dos outros setores.

2. Fundamentação teórica

Para Slack et al., (2009) estoque é a quantidade de peças armazenadas com finalidade de proporcionar independência do processo atual perante o anterior, analisando o custo-benefício dos estoques, altos níveis geram altos custos operacionais, já baixos níveis podem gerar perdas econômicas. Segundo Quijano et al., (2013) estoque entre processos só se faz necessário quando não há outra alternativa para manter o processo seguinte em andamento sem paradas ou ociosidade na linha de produção. A gestão de estoques ao longo do processo produtivo, quando bem dimensionada e administrada, pode gerar ganhos produtivos e redução de custos tornando a organização mais competitiva.

De acordo com Wanke (2011), a política de estoques a ser adotada depende da demanda e das características do produto, as quais determinam o tempo de reposição, se o produto deve ser antecipado ou postergado. O tempo de resposta é um fator determinante para atender as demandas do mercado, este influência diretamente no resultado das empresas.

O departamento de PCP (Planejamento e Controle da Produção) é responsável pela coordenação e aplicação de todos os recursos envolvidos no processo, determina o que será produzido, quando será produzido, como e onde será produzido, quem produzirá e quando será produzido (RAPOSO et al., (2013). Segundo Corrêa & Corrêa (2011), o PCP tem a tarefa de gerenciar os processos produtivos, seu planejamento é caracterizado por ser de curto prazo, leva em conta o sequenciamento pré-definido e as restrições dos processos de forma a atingir os objetivos estratégicos da organização. Para Borges et al., (2013), PCP é o conjunto de atividades e operações que interagem com todos os setores da organização e tem como intuito transformar as entradas como matéria prima em saídas como produto acabado. Segundo Eleodoro et al., (2013), o MRP (Material Requeriment Planning) é uma ferramenta de planejamento que visualiza as necessidades de matérias e controle da produção com foco em minimizar custos e controlar estoques. Para Slack et al., (2009), o MRP II é possível controlar ainda as necessidades de equipamentos e mão de obra, transformar as informações e quantidades de itens vendidos em necessidades para posteriormente serem produzidos. O sistema busca garantir que a programação seja feita dentro da capacidade produtiva da empresa buscando garantir os prazos de entrega (LOPES et al., 2012).

Para Fernandes & Godinho (2009), através da curva ABC pode-se ter uma gestão mais eficiente de estoques, esta ferramenta derivada da análise de Pareto separa os itens por ordem de importância como volume de vendas, receita ou lucro em um determinado período. Segundo Ching (2001), para calcular quanto cada item representa na curva ABC, multiplica-se cada item pelo seu custo, após listar os itens de forma decrescente de valor, em seguida calcular o percentual de cada item em relação ao custo total do estoque. Para Rufino (2009), a curva ABC é representada da seguinte forma: itens A representam 70% do valor monetário acumulado, itens B representam 20% do valor monetário acumulado, e itens C representam 10% do valor monetário acumulado.

Segundo Fernandes (2007), o custo de estoques se classifica de três formas: custo de obtenção, custo de manutenção de estoque e custo de falta de estoque.

O balanceamento de produção refere-se à sincronização dos tempos de produção, busca equalizar os tempos das operações, bem como eliminar tempos que não agregam valor (WILDE, 2010). Segundo Miyata e Boika (2012), o balanceamento de uma linha de produção tem como objetivo fazer com que os setores trabalhem em um mesmo ritmo, levando em consideração número de postos de trabalho e equipamentos para que tenham tempos similares, aumentando a eficiência e diminuindo a ociosidade.

Segundo Geslach (2013), o layout é um fator de grande influência no balanceamento da produção, para uma melhor disposição é preciso analisar alguns fatores como, por exemplo, tipo de produto, equipamento, movimentação do colaborador e transporte interno, um layout adequado pode aumenta a produtividade da empresa e reduzir seus custos de produção. Para Lodeiro (2011), layout é a disposição de recursos no chão de fábrica, estes devem garantir a eficiência do processo, a literatura traz diversos modelos que em sua grande maioria baseiam-se nos quatro modelos tradicionais: layout posicional, layout de produto, layout de processo. Lemos (2014) define o planejamento de layout como amplo e complexo e devem ser encarados como algo dinâmico Garcia Junior (2012) e Oliveira (2011) definem layout de produto como uma sequência de operações onde os materiais percorrem um caminho pré-determinado através do processo no qual cada posto é responsável por uma etapa na fabricação do produto final.

Para Moura (2010) a estocagem de forma vertical maximiza o espaço e tem como resultado a redução de custo por metro quadrado, os armazéns com altura elevada geram um melhor uso do espaço e redução na distância de estocagem. Para a verticalização do estoque, umas das melhores estruturas é o porta paletes, usado em larga escala para estocagem em armazém (DELGADO; DELBON; BARBOSA, 2012).

Segundo Oliveira (2009), a cronoanálise tem como finalidade analisar o tempo que um operador ou equipamento leva para realizar uma determinada operação. A cronoanálise surgiu com Taylor e Gilbreth que enfatizaram a divisão de operações entre produto e capacidade do operador. Tibola et al., (2011) define cronoanálise como um método para analisar materiais e equipamentos com a finalidade de encontrar formas mais econômicas de fazer o trabalho. Já para Miranda (2014), define como principal objetivo do método analisar o tempo padrão para atender as necessidades comerciais da organização.

A empresa em questão usa como base para a cronoanálise o método apresentado por Toledo (2004), no qual a cronoanálise ou estudo de tempos e métodos leva em consideração elementos como ritmo normal, tempo normal, avaliação de ritmo e tempo padrão. A cronoanálise além de definir tempos de produção, possibilita mapear os processos e acompanha a evolução dos mesmos.

3. Metodologia

Este trabalho foi aplicado em uma indústria do ramo moveleiro situada em Gramado/RS. Atualmente a empresa conta com 95 colaboradores, sendo 81 na área produtiva, com uma produção média de 1600 peças por mês. A empresa conta com 14 representantes para atender o mercado interno e seu maior mercado consumidor é a região sudeste.

Atualmente são produzidas duas linhas de produtos, sendo uma linha de produtos padrão, com alto volume, e uma linha de produtos sob medida, com baixo volume, mas estes, por serem produtos especiais, têm o seu tempo de produção maior. A programação da fábrica é feita semanalmente levando em conta as duas linhas. O PCP realiza o planejamento levando em conta a capacidade produtiva da empresa, esse usa um sistema de MRP II para elaborar o plano mestre de produção, baseia-se em pedidos firmes, previsão de vendas, estoque de produto acabado e capacidade de produção. Atualmente alguns componentes de maior complexidade são produzidos em lotes como, por exemplo, componentes que passam por processo de usinagem em equipamentos do tipo CNC, o restante dos componentes são produzidos de acordo com a demanda.

No setor de montagem são produzidas apenas as peças que serão expedidas no final da semana sem produção de estoques, sendo assim, os setores seguintes ficam dependentes da montagem. Durante os dois primeiros dias da semana, o setor de pintura fica ocioso devido à falta de peças provenientes do setor de montagem. Há, assim, a necessidade de alocar alguns funcionários para outros setores até que a quantidade de peças seja suficiente para a mão de obra disponível, isso se dá na quarta-feira, nestes três dias seguintes, o setor necessita de horas extras para conseguir entregar os pedidos que normalmente são carregados na sexta-feira e sábado.

O setor de pintura conta com 19 colaboradores, o custo do setor é de R$ 28,84 por hora normal de trabalho, quando calculado para horas extras fica em R$ 43,68, tendo um acréscimo de 66% no custo de cada hora trabalhada, sendo que este custo não é repassado para o cliente, para uma melhor análise, o levantamento de dados foi realizado com base em doze meses como demonstrado na Tabela 1.

Tabela 1 - Demonstrativo de custo de horas extras no período de doze meses.

Mês |

Horas |

Custo total |

Abr./13 |

362 |

R$ 15.812,16 |

Mai./13 |

349 |

R$ 15.244,32 |

Jun./13 |

525 |

R$ 22.932,00 |

Jul./13 |

439 |

R$ 19.175,52 |

Ago./13 |

428 |

R$ 18.695,04 |

Set/13 |

395 |

R$ 17.253,60 |

Out/13 |

522 |

R$ 22.800,96 |

Nov./13 |

425 |

R$ 18.564,00 |

Dez/13 |

348 |

R$ 15.200,64 |

Jan./14 |

223 |

R$ 9.740,64 |

Fev./14 |

445 |

R$ 19.437,60 |

Mar/14 |

399 |

R$ 17.428,32 |

Como demostrado na tabela 1 o custo mensal com horas extras no setor é alto comparado com outros setores onde não há necessidade de horas adicionais, pela média dos últimos doze meses têm-se R$ 17.690,40, no mês de janeiro, por ser um período de férias, há uma redução nos pedidos, gerando uma redução nas horas extras. Foram definidos juntamente com a direção da empresa quais produtos seriam produzidos em lotes para criar um estoque intermediário, usado como base de dados o histórico dos últimos 12 meses, auxiliado pela curva ABC, utilizando como critério o faturamento, entre os 650 produtos em linha, foram selecionados 26 que correspondem a 10,5% do faturamento mensal, com a análise dos números foram definidas as quantidades de peças a serem montadas tendo como base vendas de um mês de produção, conforme Tabela 2.

Tabela 2 - Análise de dados para definição dos produtos a serem produzidos em lotes.

Modelo |

Abr |

Mai |

Jun |

Jul |

Ago |

Set |

Out |

Nov |

Dez |

Jan |

Fev |

Mar |

Média de peças/mês |

Lote para produção |

Cadeira Arco |

63 |

56 |

48 |

45 |

55 |

63 |

41 |

39 |

45 |

58 |

35 |

42 |

49,2 |

50 |

Cadeira Miami |

35 |

42 |

58 |

57 |

40 |

56 |

68 |

45 |

43 |

35 |

25 |

35 |

44,9 |

50 |

Cadeira Safira |

61 |

59 |

50 |

51 |

48 |

49 |

54 |

58 |

51 |

54 |

58 |

63 |

54,7 |

50 |

Criado Turim |

18 |

15 |

16 |

17 |

22 |

25 |

18 |

17 |

14 |

15 |

13 |

18 |

17,3 |

20 |

Sapateira Carisma |

25 |

13 |

15 |

18 |

16 |

15 |

14 |

18 |

16 |

13 |

19 |

17 |

16,6 |

20 |

Mesa de quarto Turim |

23 |

24 |

19 |

25 |

24 |

23 |

21 |

19 |

26 |

22 |

27 |

21 |

22,8 |

20 |

Puff Itália |

19 |

23 |

25 |

28 |

25 |

21 |

19 |

22 |

26 |

21 |

23 |

19 |

22,6 |

20 |

Criado Siciliano |

25 |

24 |

25 |

26 |

21 |

18 |

21 |

23 |

22 |

24 |

26 |

22 |

23,1 |

20 |

Criado Canoa |

19 |

23 |

25 |

26 |

22 |

19 |

24 |

21 |

18 |

19 |

25 |

22 |

21,9 |

20 |

Criado Milan c/palha |

25 |

22 |

19 |

20 |

26 |

24 |

25 |

24 |

24 |

27 |

17 |

18 |

22,6 |

20 |

Criado Arco |

18 |

24 |

21 |

26 |

25 |

21 |

20 |

19 |

24 |

24 |

27 |

28 |

23,1 |

20 |

Criado Valencia |

24 |

25 |

21 |

24 |

21 |

21 |

20 |

19 |

25 |

22 |

18 |

23 |

21,9 |

20 |

Criado Suprema |

21 |

25 |

24 |

19 |

23 |

16 |

22 |

28 |

19 |

18 |

21 |

25 |

21,8 |

20 |

Criado Tulipa |

25 |

29 |

23 |

19 |

18 |

27 |

24 |

26 |

19 |

21 |

22 |

18 |

22,6 |

20 |

Criado Atemis |

21 |

24 |

18 |

17 |

19 |

23 |

17 |

16 |

23 |

25 |

21 |

25 |

20,8 |

20 |

Poltrona Cannes |

28 |

25 |

24 |

18 |

16 |

18 |

19 |

21 |

19 |

25 |

19 |

27 |

21,6 |

20 |

Cama Arco casal 160 |

12 |

15 |

13 |

14 |

10 |

11 |

13 |

17 |

13 |

14 |

16 |

12 |

13,3 |

15 |

Cama Turim casal 160 |

14 |

15 |

13 |

17 |

18 |

13 |

15 |

13 |

12 |

11 |

14 |

17 |

14,3 |

15 |

Poltrona Grécia |

13 |

14 |

17 |

12 |

17 |

13 |

12 |

11 |

12 |

10 |

13 |

18 |

13,5 |

15 |

Criado Montana |

13 |

12 |

16 |

18 |

14 |

19 |

17 |

15 |

18 |

16 |

15 |

18 |

15,9 |

15 |

Mesa de quarto Siciliano |

16 |

14 |

13 |

18 |

19 |

22 |

18 |

17 |

14 |

16 |

13 |

12 |

16,0 |

15 |

Rack Arco |

14 |

13 |

12 |

18 |

15 |

14 |

18 |

13 |

14 |

12 |

17 |

19 |

14,9 |

15 |

Mesa de quarto Valencia |

14 |

13 |

16 |

18 |

20 |

16 |

12 |

14 |

15 |

18 |

17 |

20 |

16,1 |

15 |

Criado Indiano |

12 |

13 |

11 |

9 |

10 |

12 |

15 |

14 |

11 |

9 |

8 |

9 |

11,1 |

10 |

Cômoda Arco |

12 |

13 |

15 |

16 |

11 |

13 |

11 |

10 |

9 |

11 |

10 |

8 |

11,6 |

10 |

Cômoda Valencia |

13 |

10 |

9 |

11 |

13 |

11 |

12 |

10 |

8 |

9 |

13 |

12 |

10,9 |

10 |

Com as quantidades definidas reavaliou-se a capacidade do setor de montagem, pois antes de implantar um estoque intermediário era necessário analisar os tempos de produção para saber se o setor terá capacidade para produzir estes produtos. Atualmente, cada produto é montado de forma unitária, mas para a coleta de tempos foram produzidos lotes pilotos. Com a análise do tempo (cronoanálise) foi possível determinar a capacidade do setor, conforme Tabela 3.

Tabela 3 - Demonstrativo de redução de tempos.

Modelo |

Tempo de montagem unitário |

Numero de peças |

Tempo de montagem em lote |

Tempo unitário de montagem para o lote |

Porcentagem de redução de tempos |

Cadeira Arco |

28 |

50 |

950 |

19 |

-32% |

Cadeira Miami |

32 |

50 |

1.300 |

26 |

-19% |

Cadeira Safira |

27 |

50 |

1.150 |

23 |

-15% |

Criado Turim |

39 |

20 |

620 |

31 |

-21% |

Sapateira Carisma |

41 |

20 |

580 |

29 |

-29% |

Mesa de quarto Turim |

25 |

20 |

380 |

19 |

-24% |

Puff Itália |

30 |

20 |

460 |

23 |

-23% |

Criado Siciliano |

41 |

20 |

680 |

34 |

-17% |

Criado Canoa |

38 |

20 |

580 |

29 |

-24% |

Criado Milan c/palha |

52 |

20 |

820 |

41 |

-21% |

Criado Arco |

36 |

20 |

580 |

29 |

-19% |

Criado Valência |

41 |

20 |

680 |

34 |

-17% |

Criado Suprema |

38 |

20 |

560 |

28 |

-26% |

Criado Tulipa |

65 |

20 |

960 |

48 |

-26% |

Criado Atemis |

54 |

20 |

920 |

46 |

-15% |

Poltrona Cannes |

72 |

20 |

1.180 |

59 |

-18% |

Cama Arco casal 160 |

82 |

15 |

975 |

65 |

-21% |

Cama Turim casal 160 |

58 |

15 |

675 |

45 |

-22% |

Poltrona Grécia |

35 |

15 |

345 |

23 |

-34% |

Criado Montana |

54 |

15 |

720 |

48 |

-11% |

Mesa de quarto Siciliano |

28 |

15 |

330 |

22 |

-21% |

Rack Arco |

86 |

15 |

930 |

62 |

-28% |

Mesa de quarto Valência |

29 |

15 |

315 |

21 |

-28% |

Criado Indiano |

46 |

10 |

362 |

35 |

-24% |

Cômoda Arco |

102 |

10 |

830 |

83 |

-19% |

Cômoda Valência |

125 |

10 |

940 |

94 |

-25% |

Com base na tabela 3, pode-se ver uma redução satisfatória nos tempos de fabricação a partir da criação de lotes, estes dados servem de base para o balanceamento de produção, a partir destes, pode-se planejar a implantação do estoque intermediário. A montagem deste lote piloto de produtos foi realizada num período de três semanas com acompanhamento direto de todos os envolvidos no processo de implantação, os tempos citados no quadro três são do primeiro lote de cada item. Para um balanceamento adequado se fez necessário várias coletas de dados, portanto, os próximos lotes devem ser acompanhados. A coleta de tempos, como citado anteriormente, foi feita por meio de cronoanálise com base na tabela padrão adotada pela empresa conforme tabela 4.

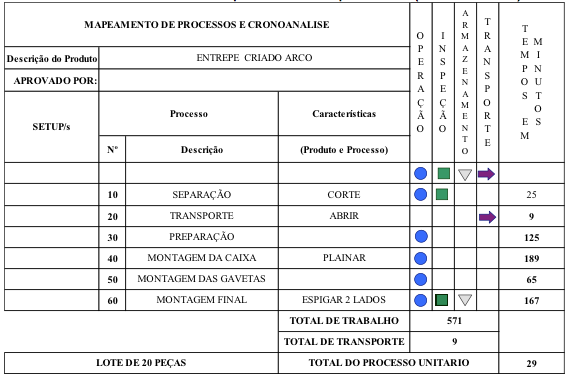

Tabela 4 – Tabela de mapeamento de processo (cronoanálise).

Fonte – Fornecida pela empresa.

Como demonstrado, o processo de montagem se dá em seis etapas, neste caso específico, separação, transporte, preparação, montagem da caixa, a montagem das gavetas e montagem final. Para cada produto há um processo específico de montagem, como o método de coleta de tempos varia de empresa para empresa, os resultados coletados foram conforme metodologia adotada pela empresa.

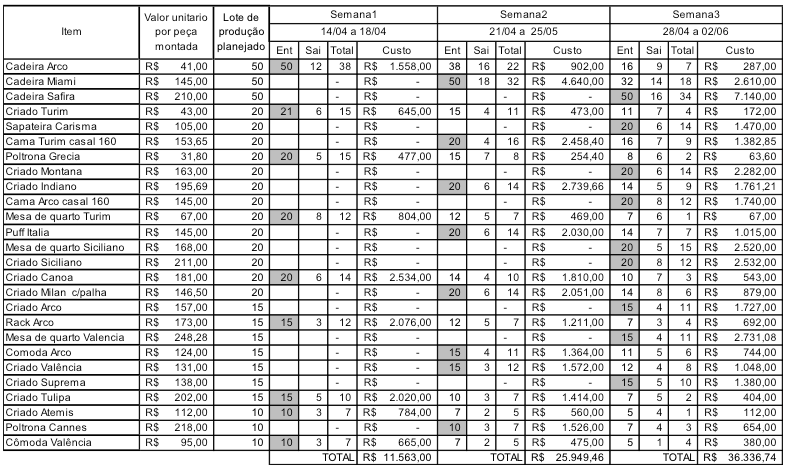

A produção do lote piloto se deu da seguinte forma: com base nos pedidos firmes, os 26 itens foram divididos em três lotes a serem produzidos nas semanas seguintes de maneira que já ocorra consumo de produtos na semana de sua produção, a fim de estimar o valor do estoque e assim analisar sua viabilidade conforme demostrado Tabela 5.

Tabela 5 – Resultados alcançados na produção do lote piloto mês de abril/2014.

Como demonstrado na Tabela 5, à quantidade produzida na primeira semana foi de 182 peças, restando como resultado de estoque 130 peças gerando um valor de R$ 11.563.00 sobre este estoque. Já na segunda semana, foram produzidas 170 peças, o resultado do estoque se dá com a soma do estoque da primeira semana mais o estoque da segunda, resultando em 202 peças estocadas a um valor de R$ 25.949,46. Na terceira semana foram produzidas 195 peças, o resultado se dá com a soma do resultado da segunda semana com a terceira gerando 227 peças a um valor de R$ 36.336,74, resultando em uma média de R$ 24.616,40 por semana. Cada semana tem uma entrada de produtos resultantes da produção do lote e uma saída resultante dos pedidos firmes. O estoque é o resultado da quantidade de peças produzidas menos as peças expedidas no mês de abril. As Tabelas 6 e 7 seguem a mesma lógica de raciocínio.

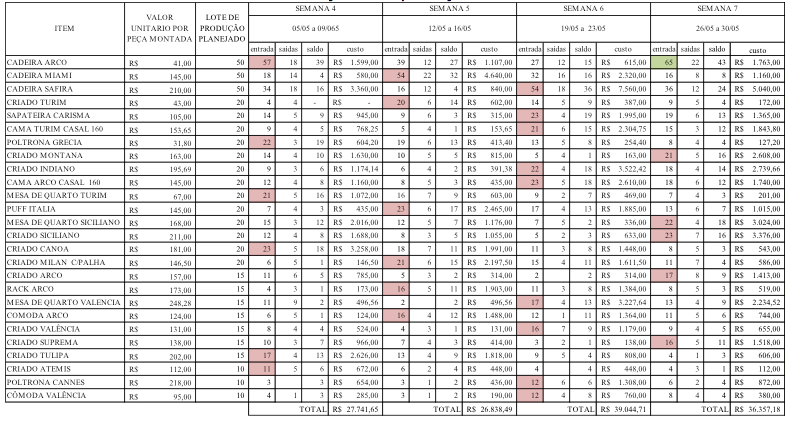

Tabela 6 – Resultados alcançados na produção do lote mês de maio/2014.

No mês de maio já se pode visualizar com mais clareza o resultado do estoque, na primeira semana houve a necessidade da produção do segundo lote de alguns itens, o resultado da primeira semana foi de R$ 27.741,65 de estoque, na segunda obteve-se R$ 26.838,49, na terceira semana o valor passou para R$ 39.044,71, e na quarta semana de maio R$ 36.357,18 de estoque, resultando em uma média de R$ 32.495,51 por semana. Como demostrado acima, a quarta semana já mostra o início da produção de um terceiro lote.

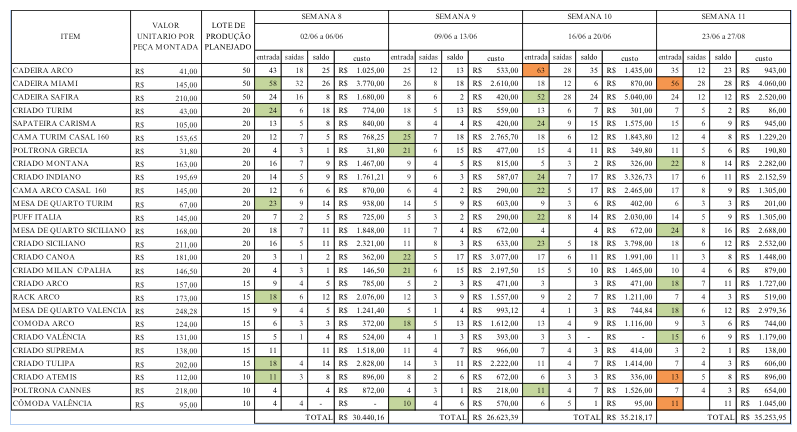

Tabela 7 – Resultados alcançados na produção do lote piloto mês de junho/2014.

Já no mês de junho, pode-se visualizar o terceiro lote produzido e a entrada do quarto lote nas duas últimas semanas, o resultado na primeira semana foi de R$ 30.440,16 de estoque, na segunda semana obteve-se R$ 26.623,39, na terceira semana R$ 35.218.16 e na quarta o valor ficou em R$ 35.253.95, resultando em uma média de R$ 31.883,92 por semana. Para uma melhor análise dos resultados dos estoques segue Tabela 8.

Tabela 8 – Apresentação dos resultados semanais do estoque.

Número da semana |

Valor do estoque |

Quantidade de peças estocadas |

Semana 1 |

R$ 11.563,00 |

130 |

Semana 2 |

R$ 25.949,46 |

202 |

Semana 3 |

R$ 36.336,74 |

227 |

Semana 4 |

R$ 27.741,65 |

219 |

Semana 5 |

R$ 26.838,49 |

216 |

Semana 6 |

R$ 39.044,71 |

265 |

Semana 7 |

R$ 36.357,18 |

256 |

Semana 8 |

R$ 30.440,16 |

225 |

Semana 9 |

R$ 26.623,39 |

206 |

Semana 10 |

R$ 35.218,17 |

252 |

Semana 11 |

R$ 35.253,95 |

243 |

Total |

R$ 331.366,90 |

2441 |

Media |

R$ 30.124,26 |

222 |

A tabela 8 demonstra o acompanhamento de resultados das onze semanas, onde se destacam a primeira e a sexta semana. A primeira semana obteve 130 peças para estoque e a sexta 265 peças, dando um pico no estoque. Em média são 222 peças estocadas por semana, a um valor de R$ 30.124,26.

4. Layout - Custo de implantação

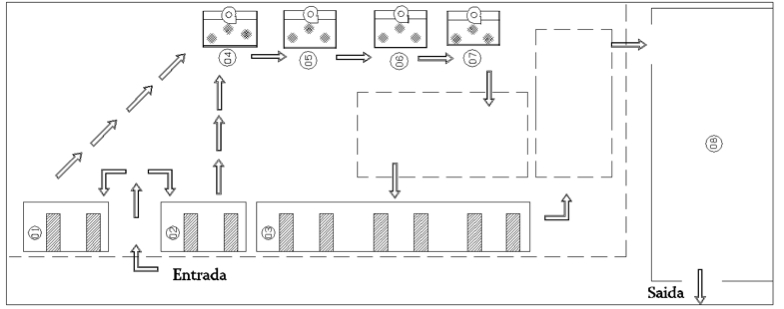

As estações de trabalho estão dispostas de acordo com a sequência de operações, no setor de pintura todos os produtos passam pelo mesmo processo, este layout é defino como linear ou de produto, como demostrado na Figura 1.

Figura 1 – Layout e sequência de processos antes da implantação do estoque intermediário.

O processo tem início com a entrega dos produtos no setor, o primeiro processo se dá no posto 01 e 02 denominado acabamento, onde todos os produtos são revisados, após o item passa pelos postos 04 e 05 onde é aplicado o tingidor que dá cor ao produto, nos postos 06 e 07 são aplicadas o selador, no posto 3 os produtos são lixados deixando a superfície sem imperfeições e no posto 08 se dá a aplicação de do acabamento neste caso verniz.

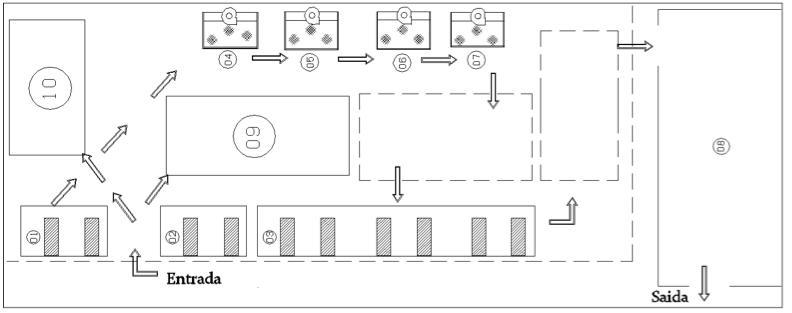

A Figura 2 mostra o novo layout com as prateleiras para estocar peças, quando essas entram no setor de pintura são separadas, as que não serão utilizadas na semana vigente são acomodadas nas prateleiras e recolocadas no processo quando houver necessidade, o restante do processo permanece sem alterações.

Figura 2 – Layout e sequência de processos atual.

Além do custo dos produtos estocados, tem-se também o custo de implantação, composto pelas prateleiras onde serão depositados os produtos. Optou-se pela construção de porta paletes devido as suas vantagens como:

- As posições são acessadas diretamente sem a necessidade de movimentar outro produto, pois, estes são dispostos lado a lado.

- Fácil visualização e controle dos produtos.

- Permite a adaptação dos vãos conforme a necessidade;

- Fácil instalação, permitindo uma rápida alteração de layout.

- Podem ser acessados com uma grande variedade de equipamentos.

O modelo escolhido tem como medidas após a montagem, 2000 x 2300 x 100L mm, com capacidade de carga de 1200 Kg por par de longarina, conforme Figura 3.

Figura 3 – Modelo de porta paletes escolhido para a implantação.

Fonte – Companhia das Prateleiras (2013).

----Figura 4 – Imagem do porta paletes já montados.

Na figura 4 observa-se os porta paletes já montados com algumas móveis já prontos pra entrarem na linha de pintura. Na construção da porta paletes, os materiais usados foram os seguintes: 44 laterais, 88 longarinas e 80m² de MDF que serve como base para acomodar os produtos, o custo dos materiais usados conforme Tabela 9.

Tabela 9 – Custo de aquisição e montagem do porta paletes.

Item |

Quantidade |

Custo unitário |

Total |

Lateral |

44 |

R$ 576,27 |

R$ 25.355,88 |

Longarina |

88 |

R$ 109,70 |

R$ 9.653,60 |

Mdf |

80 |

R$ 21,00 |

R$ 1.680,00 |

Horas de montagem |

15 |

R$ 25,00 |

R$ 375,00 |

Custo Total |

R$ 37.064,48 |

||

Os custos de implantação se distribuíram da seguinte forma: estrutura do porta paletes, lateral e longarina com um total de R$ 35.009,48, MDF tem o seu valor definido por metro quadrado com um total de R$ 1.680,00 e o custo de montagem de R$ 375,00, a montagem foi realizada internamento pelo setor de manutenção.

5. Resultados

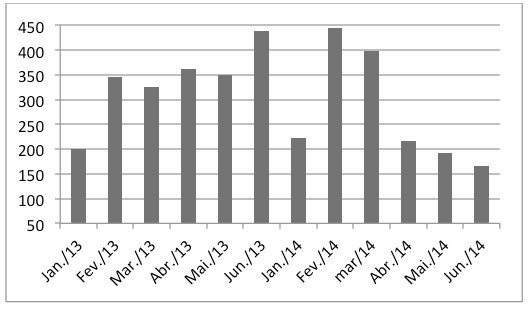

Com a coleta e análise dos dados foi proposto um lote para os itens pré-definidos com base na curva ABC de venda, os 26 produtos correspondem a 10,5% do faturamento da empresa. Com a implantação do estoque intermediário, obteve-se um resultado satisfatório, garantindo o processo de pintura e reduzindo as horas extras como demostrado no Gráfico 4.

Gráfico 4 – Análise comparativa de redução dos custos de horas extras.

O gráfico 4 demostra de forma mais visível o resultado, pode-se observar os meses de janeiro com poucas horas extras devido ao período de férias, a implantação se deu no mês de abril de 2014, onde observa-se uma redução no total de horas, passando de 399 em março para 216 em abril. O mesmo gráfico demonstra uma tendência de redução para os próximos meses, mas para esta confirmação deve-se dar sequência a pesquisa.

De forma a analisar a viabilidade do investimento, usou-se os primeiros seis meses do ano comparando com o mesmo período do ano anterior conforme Tabela 10.

Tabela 10 – Comparativo de resultado semestral.

Meses de 2013 |

|

Meses de 2014 |

||||

Mês |

Horas |

Custo total |

Mês |

Horas |

Custo total |

|

Jan./13 |

199 |

R$ 8.692,32 |

Jan./14 |

223 |

R$ 9.740,64 |

|

Fev./13 |

345 |

R$ 15.069,60 |

Fev./14 |

445 |

R$ 19.437,60 |

|

Mar./13 |

325 |

R$ 14.196,00 |

mar/14 |

399 |

R$ 17.428,32 |

|

Abr./13 |

362 |

R$ 15.812,16 |

Abr./14 |

216 |

R$ 9.434,88 |

|

Mai./13 |

349 |

R$ 15.244,32 |

Mai./14 |

193 |

R$ 8.430,24 |

|

Jun./13 |

439 |

R$ 19.175,52 |

Jun./14 |

165 |

R$ 7.207,20 |

|

|

||||||

Total |

2019 |

R$ 88.189,92 |

|

Total |

1641 |

R$ 71.678,88 |

Média |

426 |

R$ 14.698,32 |

Média |

247 |

R$ 11.946,48 |

|

Os dados foram separados em dois períodos de seis meses, no primeiro semestre de 2013, o custo com horas extras do setor de pintura foi de R$ 88.189,92 com uma média para o período de 14.698,32, já no primeiro semestre de 2014 foi de R$ 77.678,88 com uma média de R$ 11. 949,48, gerando uma redução de 19% com horas extras para o período.

Para calcular o retorno do investimento e sua rentabilidade, usou-se como base a média do primeiro semestre menos a média do segundo semestre, gerando um resultado de R$ 2.751,84, o investimento na aquisição dos porta paletes, MDF e custo de instalação foi de R$ 37.064,48. O cálculo de retorno de investimento foi realizado da seguinte forma: custo de implantação dividido pelo lucro médio do período, já para rentabilidade dividiu-se o lucro médio pelo custo de implantação, conforme Tabela 11.

Tabela 11 – Demonstrativo financeiro.

Custo de Implantação |

Lucro Médio |

Retorno do Investimento |

Rentabilidade |

R$ 37.064,48 |

R$ 2.751,84 |

13,5 |

7% |

Conforme demonstrado na tabela 11, o retorno do investimento se dará em 13,5 meses, e sua rentabilidade será de 7%. O custo de implantação será compensado com o resultado obtido na redução de horas extras no setor de pintura considerando apenas os ganhos financeiros, algumas vantagens como organização, redução da ociosidade e garantia de processos sem paradas já são notadas pelos resultados.

6. Conclusão

Tendo como objetivo de reduzir custos com horas extras, a implantação do estoque intermediário gerou um resultado satisfatório com redução de horas extras e ociosidade do setor de pintura, juntamente com o tempo de resposta para a expedição. A economia de 19% em média deve aumentar, pois os gráficos mostram uma tendência contínua de redução de horas extras, mas como a empresa ainda produz móveis sob medida e este tipo de produto não têm como mensurar o seu tempo de produção previamente, acredita-se que não será possível eliminar completamente as horas extras na empresa.

Durante o processo de implantação a maior dificuldade encontrada foi a mudança no sistema produtivo do setor de montagem onde se produzia peças individuais passando agora para lotes de produção, os colaboradores tiveram dificuldade para entender o sistema e a importância do projeto, assim como suas vantagens para a empresa. Após apresentação dos resultados do primeiro mês, já houve uma mudança de opinião, percebendo-se, por parte dos colaboradores, um maior comprometimento com o projeto. Recomenda-se para trabalhos futuros um estudo de tempos para outros produtos a fim de verificar sua viabilidade para produção em lotes, pois como constatado, a produção em lotes reduz o tempo de montagem, gerando um menor custo para o setor. Como em sua maioria os produtos são da linha padrão, pode-se avaliar a criação de células de produção para estes produtos.

Referências

BORGES, V. P. J; OLIVEIRA SOBRINHO, J; BARBOSA, F. R; LIMA, S. L. G. T. Planejamento e Controle da Produção de uma Indústria de Cata-ventos Apoiado pelo Gráfico de Gantt: um Estudo de Caso. XXXIII Encontro Nacional de Engenharia de Produção. BA. ENEGEP, 2013.

CHING, H. Y. Gestão de estoques na Cadeia de Logística Integrada – Supply Chain. São Paulo. 2º ed., Atlas, 2001.

CORRÊA, H. L; CORRÊA, C. A. Administração da Produção e Operações – Manufatura e Serviços: São Paulo. 2º ed., Atlas, 2011.

DELGADO, D; DELBON, J; BARBOSA, S. A. Adequação de Estrutura Porta-Pellets Convencional e de Arranjo Físico para um Armazém Comercial. III Congresso de Logística das Faculdades de Tecnologia do Centro Paula Sousa. São Paulo, 2012.

ELEODORO, S. L; CHAVES, J. E. C; BORTHOLIN, R. C; COTIAN, L. F. P; CINTRA, S. F. Calculo do Lote Econômico de Compra de Matéria-prima Utilizadas no Processo de Tratamento de Água Considerando os Estoques de Segurança e o Lead Time dos Fornecedores. XXXIII Encontro Nacional de Engenharia de Produção. BA. ENEGEP, 2013.

FERNANDES, F. C. M; GODINHO FILHO, M. Planejamento e Controle da Produção: dos Conceitos ao Essencial. São Paulo. Atlas, 2009.

FERNANDES, M. G. F. Simulação de Estratégias de Reposição de Estoques em uma Cadeia de Suprimentos com dois Estágios. Dissertação de Mestrado. USP, SP 2007.

FERREIRA, M. J. B; GORAYEB, D. S; ARAÚJO, R. D; MELLO, C. H; BOEIRA, J. L. F.Relatório de Acompanhamento Setorial. Indústria Moveleira. UNICAMP/ABDI. Vol. 1. São Paulo. 2008.

GALLUCCI, M. Setor Moveleiro Projeção 2014. Revista Eletrônica Mobile, 2014. Artigo disponível em: http://www.emobile.com.br/site/setor-moveleiro/projecao-2014-setor-moveleiro/ Acessado em 20 de junho 2014.

GARCIA JUNIOR, G; O. Proposta de Melhoria de Layout Produtivo Utilizando Simulação Computacional: Estudo de Caso em uma Indústria do Setor Moveleiro. Trabalho Final De Curso para Obtenção do Titulo de Bacharel em Engenharia de Produção. Universidade da Amazônia, Belém, PA 2012.

GESLACH, G. Proposta de Melhoria de Layout Visando a Otimização do Processo Produtivo em uma Empresa de Pequeno Porte. Trabalho Final De Curso para Obtenção do Titulo de Bacharel em Engenharia de Produção. FAHOR, Faculdade Horizontina, Horizontina (2013).

LEMOS, D. S; CASTRO, D. C; PACHECO, D. A. J. Análise e Proposta de Layuot para o Setor Operacional de uma Empresa Recuperadora de Crédito. Revista Espacios, Caracas, v. 35 n° 9. p. 3, 2014.

LODEIRO, A. B. Planejamento de Arranjo Físico em uma Indústria Moveleira. Trabalho Final De Curso para Obtenção do Titulo de Bacharel em Engenharia de Produção. Universidade Federal Do Espirito Santo, São Mateus 2011.

LOPES, C. B; SILVA, R. H; ROCHA, W. A; DUARTE, J. A. Sistemas de produção MRP & MRP II. II Congresso de Pesquisa Cientifica, Marilia SP, Brasil, 2012.

MIRANDA, D. Cronoanálise e o Lean Manufacturing. Artigonal Diretório de Artigos Gratuitos. Disponível em: http://www.artigonal.com/ciencias-artigos/cronoanalise-e-o-lean-manufacturing-897751.html Acessado em: 29 maio 2014.

MIYATA, H. H; BOIKO, Y. P. Balanceamento de Linha no Setor de Cortes de Inteiros de Um Frigorifica de Aves Localizadas no Oeste do Paraná. XIX SIMPEP, Bauru SP. 2012.

MOURA, A, R. Sistemas e Técnicas de Movimentação e Armazenagem de Materiais. 7° ed. São Paulo 2010.

OLIVEIRA, C. L. A. Analise e Controle da Produção em Empresa Têxtil, Através da Cronoanálise. Trabalho de Conclusão em Engenharia de Produção, UNIFOR. Fortaleza CE. 2009.

OLIVEIRA, F. H. Produção Enxuta e Layout: Aplicação de Ferramentas Computacionais Gráficas na Construção do Layout. Trabalho de Conclusão em Engenharia de Produção, Universidade Federal de São Carlos, (UFSCar). São Carlos SP. 2011.

QUIJANO, S. N. C; CANEN, A. G; COSENZA, C. A. N. Sistema de Interferência Fuzzy Para Tomada de Decisão em Gestão de Estoques da Cadeia de Suprimentos de Uma Indústria Moveleira. XXXIII Encontro Nacional de Engenharia de Produção. BA. ENEGEP, 2013

RAPOSO, J. F. P; COSTA, A. N. M; NUNES, A. M. D. O Planejamento e Controle da Produção na Melhoria do Processo Produtivo de Fabricação de Mesas de Jogos: um Estudo de Caso. XXXIII Encontro Nacional de Engenharia de Produção. BA. ENEGEP, 2013.

Relatório Setorial 2013 Polo Moveleiro do Rio Grande do Sul. Artigo disponível em: http://www.movergs.com.br/views/imagem_pdf.php?pasta=relatorio_setorial2013

RUFINO, C. E. Gestão de Estoques: Uma Pratica para Melhorar a Gestão do seu Negocio – Manual do Participante. Serviço Brasileiro de Apoio as Micro e Pequenas Empresas – SEBRAE. Brasília, 2009.

SLACK, N; CHAMBERS, S; JOHNSTON, R. Administração da produção. São Paulo: Atlas, 2009.

SILVA, L. G; NUNES, A. P. M. Análise da Utilização da Logica Fuzzy no Controle de Estoque de Uma Empresa de Eletricidade. XXXIII Encontro Nacional de Engenharia de Produção. BA. ENEGEP, 2013.

TIBOLA, R; FRONZA, A; SCHONARTH, E; SILVA, V. B. Aumento de Produtividade Pelo Uso de Técnicas de Tempos e Movimentos em uma prensa Hidráulica. Semana Internacional das Engenharias FAHOR. Horizontina, RS Brasil, 2011.

TOLEDO, E, F, B. TEMPOS & MÉTODOS. São Paulo. 8° ed., Assessoria Escola Editora, 2004.

WANKE, P. F. Gestão de Estoques na Cadeia de Suprimentos: decisão e Modelos Quantitativos. Atlas, 2011.

WILDE, J. R. Metodologia para Implantação do Lean Manufacturing em Laboratórios de Calibração. Dissertação Apresentada ao Programa de Pós-Graduação em Engenharia Mecânica. Instituto Superior Tupy. Joinville, 2010.1. Faculdades integradas de Taquara – FACCAT, Taquara, RS pierrenet@yahoo.com.br

2. Faculdades integradas de Taquara – FACCAT, Taquara, RS e.benetti-faiz@outlook.com

3. Faculdades integradas de Taquara – FACCAT, Taquara, RS rafaelpaloschi@gmail.com

4. Laboratório de Transformação Mecânica – LdTM – Centro de Tecnologia, Universidade Federal do Rio Grande do Sul – RS – Brasil josesouza@liberato.com.br