HOME | ÍNDICE POR TÍTULO | NORMAS PUBLICACIÓN

HOME | ÍNDICE POR TÍTULO | NORMAS PUBLICACIÓN Espacios. Vol. 36 (Nº 07) Año 2015. Pág. 9

Manoel GONÇALES FILHO 2, Francisco Américo DA SILVA 1, Lisleandra MACHADO 4, Rosenira Izadel de OLIVEIRA 3, Reinaldo Gomes da SILVA 1, Nilcéia Cristina dos SANTOS 1, Fernando Celso de CAMPOS 2

Recibido: 27/11/14 • Aprobado: 26/12/14

RESUMO: |

ABSTRACT: |

Atualmente muitas empresas têm apostado na função manutenção para melhorar a confiabilidade das máquinas e minimizar seus custos. Porém, ainda é baixo o desenvolvimento dessa função mesmo em organizações experientes e que já contam com o lean nos seus processos produtivos, nesse sentido há muito que se fazer pela área.

Bartz et al. (2011), reforça que também se percebeu grande resistência a novas tecnologias, sejam de máquinas e equipamentos, mas principalmente em modelos de gestão.

O diferencial de uma corporação pode ser atribuído à qualidade do produto, mais recentemente elas estão se preocupando com as mudanças da percepção de valor atribuído pelos clientes. O ganho financeiro, somente orientado pela eficácia da empresa, não é mais a única razão para a busca da melhoria contínua de produtos e processos, pois a estratégia da produção se diversificou nas últimas décadas, incluindo à dimensão custos a qualidade, a velocidade de entrega, o tempo/agilidade, a flexibilidade e a inovação de produtos e serviços (OPRIME, 2010).

Este estudo objetiva, por meio da revisão bibliográfica, identificar que a manutenção e a produção enxuta e a sinergia resultante entre ambas as abordagens proporcionam a redução de desperdícios por meio da eliminação das filas de espera, horas paradas e estoques desnecessários, maximizando a produtividade e, consequentemente, o lucro dos acionistas.

A mentalidade enxuta nas empresas, por Womack e Jones (1996), o Pensamento Enxuto (PE) é enxuto porque é uma forma de fazer cada vez mais com cada vez menos – menos esforço humano, menos equipamento, menos tempo, menos movimentação e menos espaço, eliminando desperdícios e criando riqueza através das atividades que apenas agregam valor ao produto final, oferecendo aos clientes exatamente o que eles desejam.

Como o cliente paga pelo produto se questionar sobre qual valor a atividade gera para ele elimina desperdício, pois excluí do processo todo o resultado das atividades que não geram valor, nesse sentido se evidenciam os conceitos base da manufatura enxuta: agregar valor e não agregar valor (MACEDO et al., 2013).

Deste modo, a chave para a Manufatura Enxuta (ME), é ter todos os elementos reunidos como um sistema, o que a faz sobressair como conjunto e não em relação aos seus elementos individuais. Eles devem ser postos em prática todos os dias de uma maneira sistemática, ou seja, não isoladamente. Assim, o sucesso deriva do equilíbrio do papel das pessoas, em uma cultura organizacional, que busca valorizar sua melhoria contínua, utilizando como base um sistema técnico focalizado no fluxo de alto valor agregado (LIKER, 2005).

Nesse sentido, a ME pode ser definida como uma filosofia, ou uma estratégia, que depende de um conjunto de práticas que visam minimizar defeitos, como estoques extras, sucatas, retrabalhos, entre outros, a fim de melhorar o desempenho das organizações (NASAB, 2012).

Conforme Brunilde (2013), para tornar-se e manter-se competitivo, as organizações devem adotar estratégias de evolução e a ME é uma estratégia utilizada em várias empresas industriais que se baseia na identificação e eliminação de resíduos (desperdícios) em várias etapas dos processos de produção.

A origem da TPM é de 1971 e trata-se de um conjunto de atividades que envolvem a melhoria contínua que na época mencionada estava restrito ao setor de produção. Atualmente o TPM tem como base a participação de todos os membros da empresa, desde a alta gerência aos membros da linha de frente e é aplicado em todos os setores, incluindo os departamentos de produção, desenvolvimento e administração (OPRIME, 2010).

Nessa mesma linha, Bon et al. (2011), relata que desde o início da era industrial, as pessoas perceberam a necessidade de manutenção dos equipamentos. Mas em épocas anteriores as pessoas pensavam a manutenção como um custo adicional para a planta que não aumenta o valor do produto acabado. A TPM não significa só eliminar a falha, mas a utilidade está na identificação da causa e na compreensão das consequências.

Goyal et al. (2013) reforça que as recentes tendências competitivas e crescentes pressões comerciais foram colocando a manutenção a funcionar sob os holofotes como nunca antes. A função de manutenção em uma organização é confrontada com a difícil tarefa de afetar reduções significativas no tempo de ciclo, no tempo de setup, no custo, facilitadora de melhorias de qualidade, expansões de capacidade e melhorias que afetam o funcionamento organizacional do ambiente.

Nesse sentido, Lamb (2011) destaca a importância do envolvimento dos profissionais de toda a indústria na exploração da Manutenção Enxuta e/ou "lean maintenance".

Manufatura e Manutenção Enxutaé uma operação proativa que emprega atividades planejadas de manutenção a atividades produtivas por meio de diversas práticas e estratégias definidas. Recorrendo a equipes autônomas (multidisciplinares) usuárias de ferramentas e sistemas informatizados de apoio à manutenção tais como: (i) 5S, (ii) atividades de melhoria Kaizen, (iii) manutenção autônoma, entre outros (BUENO e SANTANNA, 2013).

A pesquisa de Silva (2010) sobre o relacionamento da estratégia de produção e as práticas de Manutenção Produtiva Total (MPT) indicou direta e indiretamente o desempenho operacional de áreas específicas e gerais e, também, o desempenho de negócio. A implantação conjunta dessas práticas pode dar suporte a outras práticas-chave, que estimulariam a melhoria de desempenho de diferentes indicadores, em geral as práticas de produção e de TPM, em conjunto, influenciam diretamente e com maior magnitude o desempenho operacional.

Para Ghayebloo (2010) a Manutenção Enxuta, entenda-se as atividades de manutenção total e o pensamento enxuto visam eliminar todas as formas de resíduos, filas de espera e inventário extra no processo de manutenção e produção, levando em conta a confiabilidade.

Dessa forma a Manutenção Enxuta, incluindo a confiabilidade, pode crescer continuamente por todo o fluxo de trabalho de manutenção e reduzindo substancialmente o tempo de espera para entregar a carga de trabalho de manutenção de uma forma que permite que cada setor de produção afetada possa cumprir o seu propósito.

Pelo presente artigo, de caráter descritivo, busca relatar a pesquisa, referenciando a metodologia lean maintenance como a resolução de um problema, em que os pesquisadores estão envolvidos de modo cooperativo e participativo.

Este trabalho apresenta uma revisão sistemática, de natureza quantitativa e qualitativa, que se utilizou de pesquisa bibliográfica. A abordagem metodológica dessa pesquisa é caracterizada como exploratória, documental e descritiva (GIL, 2008), em que se utiliza o método dedutivo (CRUZ, RIBEIRO, 2004). Quanto ao delineamento, recorre-se ao levantamento por amostragem, utilizando recursos tecnológicos de busca como instrumento para executar a pesquisa (GIL, 2008), neste caso, as bases de dados componentes do Portal de Periódicos da Coordenação e Aperfeiçoamento de Pessoal de Nível Superior (CAPES).

Foram selecionados artigos, revisado por pares, de publicações nacionais e internacionais. Definiu-se as palavras-chaves "lean maintenance" sobre o desenvolvimento de plataformas de produto para selecionar as publicações nas bases de dados científicas: Web of Science, Scopus, Compendex (Engineering Village), dentro da área categorizada pela CAPES como Engenharias III.

O TPM tem a finalidade de melhorar os processos das empresas e maximizar seus resultados, observa-se que as técnicas do TPM estão em consonância com a ME, pois ambas as abordagens podem se complementar na medida em que tratam de elementos que se apoiam.

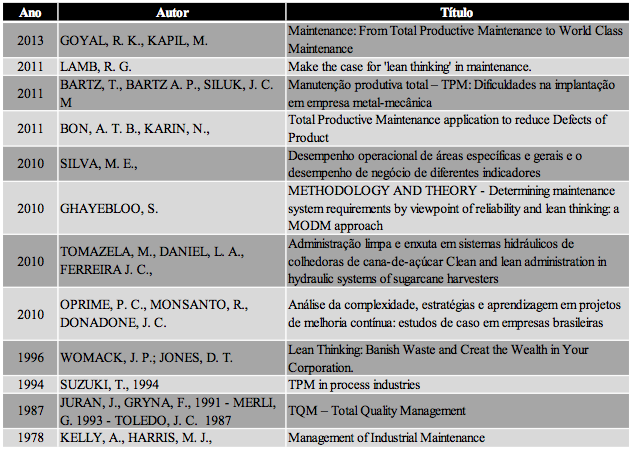

No Quadro 1 observam-se os autores pesquisados por ordem cronológica e os títulos de seus trabalhos. Para esta análise buscou-se para compor a amostra, além dos clássicos os artigos dos autores pesquisados dentro da área da Engenharia III.

Quadro 1 - Autor e título das obras

Fonte: elaborado pelos autores, 2014

Para esta etapa da pesquisa os 12 trabalhos pesquisados formam a amostra para identificar o tema TPM com o processo produtivo enxuto, e isto se confirma quando se analisa os títulos das publicações destes autores destacados. Escolheram-se trabalhos que enfocaram os temas Manutenção e PE nos anos de 1978/87/94/96 e 2010/11/13 na tentativa de se obter a evolução desta abordagem e constatar, por intermédio destes autores, que a PE pode ser a metodologia que se torna coerente com a Manutenção Produtiva Total. Encontra-se nos títulos a palavra Manutenção em 60% das publicações e as palavras ligadas a ME e melhoria contínua em 30%, sendo que se encontrou em 100% dos trabalhos as duas palavras correlacionadas.

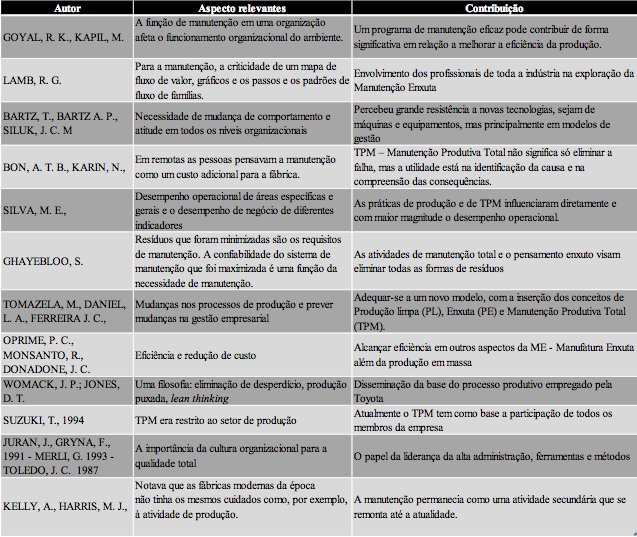

No Quadro 2 observam-se os autores pesquisados, os aspectos relevantes e a contribuição de suas publicações.

Quadro 2 - Aspectos relevantes e contribuição das publicações

Fonte: elaborado pelos autores, 2014

Observa-se que inicialmente não havia uma preocupação com a manutenção, esta permanecia como uma atividade secundária que chegava a ser ignorada pela administração das empresas. A valorização da manutenção como função competitiva deixando a visão restrita que era apenas voltada para a técnica e a importância da máquina seria emergente.

Posteriormente o conceito de que a manutenção é uma poderosa ferramenta competitiva de desenvolvimento foi incorporada e se passou a ter uma visão mais abrangente compreendendo desde a aplicação dos controles organizacionais e sistêmicos a valorização das pessoas, ao trabalho em equipe, a manutenção e a produção, da engenharia e abastecimento dos produtos até a distribuição com pesos iguais.

Foi também reconhecida à participação de todos os membros da empresa adequando um novo modelo, o TPM aderindo aos conceitos de PL – Produção Limpa e PE – Enxuta, influenciando a eficiência, o desempenho operacional da produção e seus resultados.

Portanto, percebeu-se que um programa de TPM eficaz e integrado contribui de forma significativa em relação a melhorar a eficiência da produção.

O TPM assegura as práticas do PE – Pensamento Enxuto uma vez que promove a segurança por intermédio da manutenabilidade que proporciona confiabilidade e disponibilidade por meio dos trabalhos ininterruptos dos seus equipamentos. A pesquisa realizada mostra resultados de uma investigação bibliográfica sobre a gestão da manutenção aliada a ME e melhoria contínua. Esses resultados geram um maior conhecimento na área e possibilitam uma generalização pelos resultados encontrados na análise dos dados.

O tipo de ambiente de produção e o tipo de perda devem guiar as ações de melhoria e, para o sucesso das organizações o enfoque na ME deve ser sistêmico e completo. O constante empenho intensificado e a atenção/apoio da alta gerência, bem como um trabalho voltado à difusão de uma cultura preventiva são críticos para a melhoria dos aspectos do ciclo de vida do equipamento, na busca da eficiência e na participação das pessoas de acordo com as responsabilidades de cada um.

Tal enfoque sistêmico e completo deve melhorar todas as atividades de suporte, tais como: treinamento dos colaboradores, gerenciamento de documentos e peças de reposição, coleta e análise de dados da manutenção, e feedback para todos os envolvidos, desde os colaboradores aos fornecedores dos equipamentos.

Finalmente, observou-se que a manutenção é fonte de vantagem competitiva em conjunto com o Pensamento Enxuto, pois podem criar sinergia e fomentar a velocidade, a eliminação de resíduos e o desenvolvimento de seus processos.

BON, A. T. B., KARIN, N., Total Productive Maintenance application to reduce Defects of Product - Journal of Applied Sciences Research, 7(1): 11-17, 2011

BRUNILDE, V., Combining organizational performance with sustainable development issues: the Lean and Green project benchmarking repository, 2013.

BUENO, E. R. F., SANTANNA, A. M. O., Modelo de implementação da função manutenção integrada ao sistema lean - XX SIMPÓSIO DE ENGENHARIA DE PRODUÇÃO Engenharia De Produção & Objetivos De Desenvolvimento Do Milênio Bauru, SP, Brasil, 4 a 6 de novembro de 2013.

CAPES, Classificação periódicos CAPES; Disponível em http://qualis.capes.gov.br/webqualis/principal.seam - acesso em 27/06/2014.

CAPES; Disponível em http://periodicos.capes.gov.br.ez100.periodicos.capes.gov.br/index.php? - acesso em 15/04/2014.

CRUZ, C. & RIBEIRO, U. Metodologia Científica: Teoria e prática. Rio de Janeiro: Axcel Books, 2004.

GHAYEBLOO, S., Methodology and theory: Determining maintenance system requirements by viewpoint of reliability and lean thinking: A MODM approach, 2010 vol:16 iss:1 pg:89 -106

GIL, A. C. Como elaborar projetos de pesquisa. São Paulo:Atlas, 2008

GOYAL, R. K., KAPIL, M. - Maintenance: From Total Productive Maintenance to World Class Maintenance - IJSRR 2013.

JURAN, J., GRYNA, F. Controle da qualidade. São Paulo: Makron Books; New York: Mcgraw-Hill, 1991.

KELLY, A., HARRIS, M. J., Management of Industrial Maintenance, 1978.

LAMB, R. G., Make the case for 'lean thinking' in maintenance. Hydrocarbon Processing. Nov2011, Vol. 90 Issue 11, pT.69-T.71. 3p.

LIKER, J. K., O modelo Toyota: 14 princípios de gestão do maior fabricante do mundo – Porto Alegre, Bookman, 2005.

MACEDO, M. et al. Aplicação da manufatura enxuta para melhoria dos resultados operacionais no processo de macharia de uma fundição: estudo de caso Docol. Espacios, Caracas, v. 35, p. 12, dez. 2013. ISSN 07981015.

MERLI, G. Eurochallenge: the TQM approach to capturing global markets. UK: IFS, 1993.

NAKANO, D. Métodos de Pesquisa Adotados na Engenharia de Produção e Gestão de Operações. In: Cauchick Miguel, P. Metodologia de Pesquisa em Engenharia de Produção e Gestão de Operações. Rio de Janeiro: Elsevier, 2010.

NASAB, H. H., Finding a probabilistic approach to analyze lean manufacturing, Journal of Cleaner Production, 2012.

OPRIME, P. C., Análise da complexidade, estratégias e aprendizagem em projetos de melhoria contínua: estudos de caso em empresas brasileiras - Gest. Prod., São Carlos, v. 17, n. 4, p. 669-682, 2010

SILVA, M. E., Direct and Indirect effects of production pratics on performance: A survey im Brasilian forniture companies – 2010.

SUZUKI, T. New Directions for TPM. Massachusetts: BookCrafters, 1994.

TOLEDO, J. C. Qualidade industrial: conceitos, sistemas e estratégias. São Paulo: Atlas, 1987.

WOMACK, J. P.; JONES, D. T. Lean Thinking: Banish Waste and Creat the Wealth in Your Corporation. New York: Simon and Schuster, 1996.

1 (Department of Business Management, Faculdade de Tecnologia de Piracicaba "Dep. Roque Trevisan", Brazil)

2 (Department of Post Graduate in Production Engineering (PPGEP), Methodist University of Piracicaba (UNIMEP)

3 Federal University of Amazonas (UFAM)

4 Federal Institute of Science Education and Technology Southeast of Minas Gerais, Santos Dumont Campus (IFSUDETEMG)