Espacios. Vol. 36 (Nº 06) Año 2015. Pág. 11

Viabilidade técnica de compressão de biogás para comercialização

Preliminary study for compression of biogas in cylinders for domestic consumption

José de Souza MARIO 1; Mario Augusto Alexandre COELHO 2; Lirio SCHAEFFER 3; Elton Gimenez ROSSINI 4

Recibido: 31/10/14 • Aprobado: 16/12/14

Contenido

2. O comércio de gás GLP no Brasil

RESUMO: |

ABSTRACT: |

1. O biogás

Plantas de biogás são mecanismos de tratamento de resíduos e produção de energia renovável. A grande produção nacional de biomassa, principalmente a partir de resíduos, demanda tecnologias aplicadas para a sua utilização, sendo essa uma alternativa apropriada. Além das vantagens ambientais obtidas na recuperação de resíduos, a biodigestão proporciona a geração de biogás que contém metano, um excelente combustível. Um aspecto fundamental e que influencia a viabilidade econômica do empreendimento de tais centrais é a comercialização do biogás. Entre as possibilidades está a compressão do biogás em cilindros como o GLP ou GNV (WINROCK, 1991).

O metano representa uma fonte de energia cada vez mais comum devido ao simples sistema de produção e facilidade de emprego direto ou queima. Pode ser produzido em áreas rurais com vasta produção de biomassa, bem como em áreas urbanas com grande quantidade de biomassa produzida por meio da fermentação e oxidação da parcela orgânica dos RSU (Resíduos Sólidos Urbanos).

A geração de metano a partir de RSU ocorre com a transformação da biomassa em biogás. Essa mistura gasosa é obtida com a decomposição dos resíduos e encerramento em biodigestores controlados (PICK; DIETERICH; HEINTSCHEL).

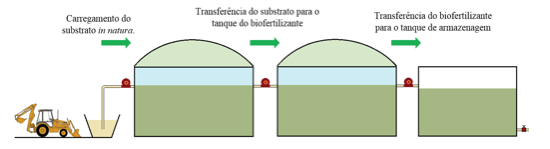

Projetos de centrais biodigestoras podem ser implantados nas mais diversas regiões, de forma descentralizada (SOUZA, 2010). Isso incentiva a produção energética local nas regiões de maior produção de biomassa, portanto, em regiões que demandam maiores recursos energéticos. Na figura 1 pode ser observada uma central de biodigestão com a separação em diferentes tanques.

Figura 1. Planta de biogás(SOUZA et al., 2014).

A biodigestão pode ser empregada na conversão de quase todos os tipos de biomassa. Embora a biomassa de origem celulósica seca geralmente ofereça maior dificuldade de degradação, mesmo assim pode ser utilizada em misturas com biomassa úmida (VATTAMPARAMBIL, 2012). O processo digestivo compõe-se de um procedimento anaeróbio, separado em fases e desenvolvido em tanques, biodigestores. Estes são projetados de modo a se obter o melhor desempenho e produção de gás combustível, metano.

A necessidade de aumentar a versatilidade e utilização desta fonte de combustível, viabilizar o aproveitamento eficiente deste potencial produtivo, de diminuir custos de geração e a otimizar processos leva pesquisadores e projetistas a empregarem ferramentas computacionais para a modelagem de tais sistemas. A construção de centrais de biodigestão depende de aspectos como fatores climáticos, manejo, recursos tecnológicos disponíveis, diversidade da biomassa, materiais utilizados, entre outros. O projeto e o dimensionamento da conversão, tratamento e produção do biogás é um processo dinâmico e adaptativo à situação (SOUZA et al., 2010).

A modelagem e simulação com softwares CAD 3D são meios de dimensionar e modelar peças, partes e conjuntos, para facilitar a fabricação e montagem de centrais de biodigestão. Algumas ferramentas computacionais fornecem soluções poderosas para o planejamento e concepção de instalações complexas, linhas de montagem e locais de trabalho. No contexto de prototipagem digital, essas ferramentas podem ser usadas para reduzir ciclo de desenvolvimento de produtos (CHABLAT; BENNIS; HOESSLER; GUILBERT; 2011).

O sucesso de empreendimentos de geração de biogás está diretamente ligado ao projeto e dimensionamento de centrais para biodigestão. A dificuldade de reproduzir todos os aspectos reais aplicados ao sistema diminui drasticamente as chances de sucesso na produção. O mau dimensionamento pode interromper o fluxo de produção devido à sensibilidade microbiológica do processo. O controle refinado de carregamento, homogeneização, descarga e parametrização auxiliam no desenvolvimento da gaseificação do substrato. A escolha dos materiais aplicados e do processo de fabricação interfere na durabilidade e estabilidade da central, principalmente, nos biodigestores, filtragem e acondicionamento do biogás. A tecnologia de simuladores computacionais é uma ferramenta para a fabricação de peças e montagens de dispositivos. Com base em uma melhoria dos parâmetros mecânicos, peças melhores podem ser obtidas e fabricadas (RITZBERGER, et al., 2010).

Uma das razões que levaram centrais de biogás a apresentarem ineficiência é o inadequado dimensionamento da relação entre o volume útil e gasômetros. Em geral, para utilização eficiente é necessário estimar a produção e a variação desta ao longo do tempo, sendo que os gasômetros deverão armazenar 60% da produção diária de gás (CUNÍ, 2011). A criação dos modelos em CAD 3D visa facilitar a fabricação de dispositivos e a montagem de biodigestores. A construção e simulação do funcionamento com ferramentas de CAD visam a facilitar os projetos de tais centrais desde que adaptadas e implementadas de forma correta.

2. O comércio de gás GLP no Brasil

2.1 Botijões de gás

O botijão de uso doméstico tem capacidade para 13kg de GLP. É fabricado segundo norma NBR 8460 da ABNT– Associação Brasileira de Normas Técnicas (NBR 8460). Possui dispositivo de segurança que, em caso de aumento da pressão interna, libera o GLP impedindo que ocorra uma explosão do vasilhame.

O botijão de gás é trocado a cada compra, o consumidor entrega seu cilindro vazio e recebe outro cilindro igual cheio de gás e lacrado, os cilindros vazios são recolhidos pelas distribuidoras de GLP que fazem uma inspeção no cilindro, após isso ele é novamente enchido com GLP e posto a venda, os cilindros que não passam na inspeção são retirados de circulação para serem requalificados ou descartados como sucata.

A distribuidora de GLP é responsável por qualquer problema no cilindro com sua marca, por isso os cilindros de uma distribuidora só podem ser cheios, inspecionados e revendidos por ela mesma ou por outra empresa autorizada por ela, porém a distribuidora não pode se negar a receber cilindros vazios de outras marcas em troca de cilindros cheios, por isso os cilindros recebidos com marca de outras distribuidoras são enviados a Centros de troca onde são retirados por suas respectivas distribuidoras. Os Centros de troca são mantidos pelas próprias distribuidoras. O GLP é um produto derivado do refino do petróleo. Sua sigla significa gás liquefeito de petróleo. No Brasil ele é conhecido como "gás de cozinha", pois essa foi a sua aplicação inicial.

2.2 Tipos, usos e capacidades

A capacidade do botijão de GLP é expressa em quilos, existem botijões com várias capacidades, atualmente esses são os modelos mais comuns.

Tabela 1. Tipos de botijões de GLP (WINROCK,1991).

Código |

Volume líquido |

Peso líquido |

Uso mais comum |

Norma da Válvula |

P-2 |

5,5 litros |

2 kg |

Fogareiros, lampiões e maçaricos |

NBR 8614 |

P-5 |

12,0 litros |

5 kg |

Uso doméstico para cozimento de alimentos e maçaricos |

NBR 8614 |

P-13 |

31,5 litros |

13 kg |

Uso doméstico para cozimento de alimentos |

NBR 8614 |

P-20 |

48,0 litros |

20 kg |

Exclusivo em empilhadeiras a GLP |

NBR 14536 |

P-45 |

108,0 litros |

45 kg |

Doméstico e industrial (cozimento de alimentos, aquecimento, fundição, soldas, etc.) |

NBR 13794 |

P-90 |

216,0 litros |

90 kg |

Industrial (em desuso) |

NBR 13794 |

* O botijão P-90 está em desuso e sendo substituído por cilindros estacionários da mesma capacidade

ou superior que são abastecidos no local por caminhões (venda a granel).

** No Brasil o uso de GLP é proibido para uso em veículos automotores com exceção de empilhadeiras movidas

a GLP onde são utilizados botijões tipo P-20, este botijão é o único que se utiliza na horizontal.

2.2.1 O botijão de 13kg

O botijão de 13kg é amplamente utilizado nos lares brasileiros, e neste mercado, é o mais consumido no país. Ele ganhou o nome gás de cozinha porque, de acordo com legislação, só deve ser utilizado em residências.

O P-13 apresenta um item de segurança: o plugue fusível. Seu miolo é formado por uma liga de bismuto, estanho e outros sete metais. Se esse material for aquecido por algum agente externo e atingir 70° C, se funde e fica no estado pastoso, escorrendo para dentro do botijão. Isso facilita a saída do gás e evita à possibilidade de explosão. A figura 2 apresenta um modelo de botijão de 13 kg muito utilizado nos lares brasileiros.

Figura 2. Botijão de 13kg.

Os problemas relacionados com este tipo de botijão são relacionados com o fato de que o fundo da panela fica preto. Isso acontece quando a mistura do gás com o oxigênio não está adequada. O melhor sinal para perceber isso é a cor da chama, que deve ser azul. Quando há um desequilíbrio, fica amarela e solta uma fumaça preta que origina a chama. Deve-se tomar duas ações nesse caso. A primeira é limpar constantemente os bocais do fogão, e a segunda é trocar a mangueira e o regulador - a recomendação é que a substituição seja feita a cada 5 anos.

2.2.2 O botijão de 20kg

O P-20 e o P-20i possuem o mesmo volume e têm a mesma aplicação: o uso em balões e empilhadeiras. A única diferença entre eles é a forma de reabastecimento com GLP.

O primeiro é retornável, ou seja, após o uso do gás, deve ser retirado do local onde se encontra e enviado à distribuidora. Já o P-20i não necessita desta retirada, pois possui uma válvula como um tanque de combustível, para que próprio cliente, por meio de uma central chamada gas station (central de gás), possa injetar o GLP até, no máximo, 85% de sua capacidade. Para garantir o cumprimento deste limite, existe uma válvula de excesso que aponta a hora de parar o abastecimento.

Figura 3. Botijão de 20kg.

Entre suas características, a principal é que este é o único formato no qual o GLP sai do botijão na forma líquida. Ele é direcionado ao carburador das empilhadeiras, local onde acontece sua queima. Além disso, apresenta o sistema de segurança por meio de uma válvula. Se a pressão interna no botijão ultrapassar o equivalente a 17,5 kgf/cm², automaticamente esse dispositivo - que é formado por uma mola – se move e libera o gás até que o volume interno entre em equilíbrio. A válvula serve como precaução e evita que o cilindro seja abastecido além da capacidade recomendada, o que poderia provocar rompimento do sistema.

2.2.3 O botijão de 45kg

Em termos de geração de energia em grandes consumidores de GLP como condomínios, indústrias, hospitais, bares, restaurantes, farmácias, balonismo entre outras atividades podem usar botijões maiores como o de 45 kg. Dentre todos os modelos de botijões de gás, este é, sem dúvida, um dos mais versáteis em termos de aplicações. Ele pode atender aos mais diversos segmentos acima descritos.

Nas residências, pode ser utilizado no aquecimento de ambientes e de água – além, é claro, do tradicional uso em fogões e fornos. Na indústria, é utilizado em atividades de oxicorte (corte de chapa metálica com GLP e oxigênio industrial) e aquecimento em geral. Nos hospitais, pode ser utilizado para a esterilização de objetos, cocção dos alimentos, entre outros.

Figura 4. Botijão de 45kg.

O sistema de segurança do P-45 é composta pela válvula de sobre pressão. Se a pressão de vapor interna proporcionar um valor acima de 17,5 kgf/cm², a mola se comprime e abre o dispositivo para a liberação do gás até atingir a pressão máxima evitando, assim, qualquer tipo de problema estrutural na solda.

2.2.4 O botijão de 90kg

Foi em busca de uma capacidade maior de armazenamento e com menor utilização de espaço que, na década de 60, surgiu o P-90. O mercado de GLP vivia uma enorme expansão e em muitos locais onde havia instalações com P-45, a demanda aumentava. O novo formato possibilitava ampliar a capacidade de fornecimento em 100% e, ao mesmo tempo, utilizar praticamente o mesmo espaço.

Figura 5. Botijão de 90kg.

2.3 Capacidade de vaporização

Um botijão com sua capacidade completa contém em seu interior cerca de 85% de GLP em estado liquefeito e 15% em estado vapor. O gás liquefeito se vaporiza à medida que o botijão se esvazia. Para passar do estado líquido ao estado de vapor o gás precisa 'ganhar calor' do ambiente, por isso se um botijão fornece mais gás que sua capacidade de vaporização ele tende a esfriar, podendo chegar à formação de gelo no corpo do cilindro.

À medida que o botijão se torna mais frio, sua capacidade de fornecer GLP em fase vapor diminui, causando problemas aos usuários, por isso as centrais de GLP devem ser planejadas levando-se em conta a necessidade de gás em estado vapor da instalação e a temperatura media do ambiente onde está instalada a central para garantir a evaporação adequada do gás. Outra opção é instalar vaporizadores, que são equipamentos que 'adicionam calor' ao GLP em estado liquido para facilitar sua gaseificação, mas isto raramente é usado no Brasil.

A tabela 2 mostra a capacidade de vaporização natural de alguns tipos de botijão a uma temperatura ambiente de 20 °C.

Tabela 2 – Capacidades e vaporização dos botijões de GLP (WINROCK,1991).

Código |

Capacidade |

Capacidade de vaporização a 20 °C |

P-2 |

2 kg |

0,2 kg de gás por hora |

P-5 |

5 kg |

0,4 kg de gás por hora |

P-13 |

13 kg |

0,6 kg de gás por hora |

P-45 |

45 kg |

1,0 kg de gás por hora |

P-90 |

90 kg |

2,0 kg de gás por hora |

P-190* |

190 kg |

3,5 kg de gás por hora |

* P-190 é um cilindro estacionário abastecido no local (sistema a granel), está disponível na tabela apenas para comparação.

Os botijões podem ser associados em baterias colocando-se dois ou mais botijões ligados a um tubo coletor para fornecer uma quantidade de gás em fase vapor maior do que apenas um botijão poderia fornecer. Por norma, apenas podem ser associados em baterias os cilindros P-45 ou acima, mas é possível encontrar baterias de P-13, especialmente em pequenas instalações.

2.4 Válvulas e mecanismos de segurança do botijão

P-2: A válvula do botijão P-2 (NBR 8614) é do tipo automática, ou seja, quando o engate é rosqueado ele empurra um pino que libera a saída do gás, esta válvula possui uma rosca especifica para ser acoplada a dispositivos como lampiões, fogareiros e maçaricos em alta pressão, este botijão não deve ser utilizado com regulador e não conta com válvula de segurança para sobrepressão ou aquecimento.

P-5 e P13: A válvula destes botijões (NBR 8614) também é do tipo automática e é própria para que seja encaixado um regulador de pressão domestico, estes botijões possuem um 'parafuso fusível' que se derrete se a temperatura do botijão chegar perto de 70 °C liberando o gás e evitando que o botijão exploda em caso de incêndio.

P-45 e P-90: A válvula destes botijões (NBR 13794) é um registro com abertura manual e é própria para ser ligada a uma mangueira (rabicho) que irá interligar o botijão a um tubo coletor, no corpo do registro existe um dispositivo de segurança que libera o gás se a pressão dentro do botijão ultrapassar um certo limite evitando assim que o botijão exploda em caso de incêndio.

2.5 Pressão de utilização

O GLP distribuído em botijões deve ter sua pressão diminuída para que seja utilizado na maioria dos aparelhos (fogões, aquecedores, etc.), porém no caso do P-2, P-5 e P-13 é admitida sua utilização em alta pressão (sem regulador) em alguns aparelhos fabricados para uso em alta pressão como maçaricos, fogareiros, lampiões e alguns fogões industriais.

A pressão de utilização do GLP nos aparelhos de baixa pressão deve ser de 280 mmca (milímetros de coluna de água) ou 2,74 kPa (kilopascal).

A diminuição da pressão do GLP na saída do botijão para a pressão de utilização dos aparelhos é feita por um dispositivo chamado regulador de pressão.

2.6 Mecanismos de segurança

Os mecanismos de segurança costumam ser utilizados em instalações internas de GLP em conjunto com o regulador de pressão.

Válvula OPSO - Over Pressure Shut Off (Bloqueio por sobrepressão) Este mecanismo de segurança é posto após o regulador e corta o fluxo do gás quando a pressão na saída do mesmo ultrapassa um certo limite, isto pode acontecer por falha mecânica, pelo rompimento do diafragma do dispositivo ou entrada de sujeira no regulador.

Válvula UPSO - Under Pressure Shut Off (Bloqueio por subpressão) Bloqueia a tubulação a jusante da válvula UPSO quando a pressão neste trecho se torna muito baixa ou nula, isto pode acontecer por rompimento da tubulação, falta de gás ou ainda defeito em algum aparelho de utilização.

Filtro de Tela - Um filtro com uma fina tela de aço que costuma ser posto antes do regulador para evitar que alguma sujeira da tubulação ou dos reservatórios (limalhas, restos de vedante, poeira, etc.) entrem no mesmo e causem o seu mal-funcionamento.

2.6 Normas aplicáveis

As normas que são aplicáveis à distribuição de GLP em botijões estão listadas na tabela 3.

Tabela 3. Normas aplicadas à botijões de GLP (WINROCK,1991).

Norma |

Assunto |

Ano |

NBR 15526 |

Redes de distribuição interna para gases combustíveis em instalações residenciais e comerciais - Projeto e execução 2009 |

|

NBR 8473 |

Regulador de baixa pressão para GLP com capacidade até 4 kg/H |

2001 |

NBR 8613 |

Mangueiras de PVC para instalações domesticas de GLP |

1999 |

NBR 8614 |

Válvulas automáticas para recipientes transportáveis para 2 kg, 5 kg e 13 kg de GLP |

1999 |

NBR 14536 |

Registros para recipientes transportáveis para 20 kg de GLP |

2000 |

NBR 13794 |

Registro para recipientes transportáveis para 45 kg e 90 kg de GLP |

1997 |

3. Compressão de gases

3.1 A utilização dos cilindros de GLP para biogás

Quando se envasa um combustível, como por exemplo, o GLP uma das características desejáveis é a autonomia economicamente viável. O volume físico de um botijão de GLP de 13 kg é aproximadamente 0,038 m³. Porém, o GLP se liquefaz à uma pressão relativamente baixa (da ordem de 11,85 Bar à 37,8ºC).

Outra característica dos gases que se liquefazem é manter a pressão enquanto existirem as duas fases (líquido e gás). Portanto, dentro do vaso, em condições normais, a pressão se autorregula em torno de 11,88 Bar.

Densidade do GLP:

Densidade do vapor (ar = 1);

Propano = 1,56;

Butano = 2,046;

GLP = 1,80.

Densidade relativa do líquido:

Propano = 0,508;

Butano = 0,584;

GLP = 0,545.

É possível estocar 6,7 m³ em um espaço físico de apenas 0,038 m³, sem ultrapassar o range de pressão de 11,85 Bar à 37,8ºC. Como o CH4 só se liquefaz à altas pressões ou temperaturas abaixo de -250 ºC, o que envolve alta tecnologia não se obtém a mesma situação do GLP.

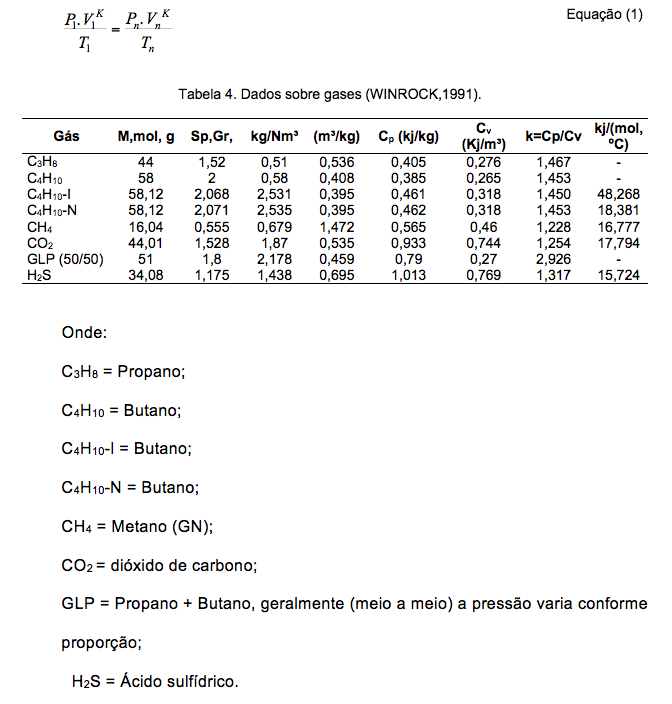

A lei geral dos gases, equação 1, possui um fator "K" do pequeno conforme manual dos gases, tabela 4, para ver que pressões serão necessárias para que o envasamento seja economicamente viável.

Lembrando que a equação geral dos gases tem-se:

Lembrando que o biogás é formado por uma mistura gasosa dos gases metano, dióxido de carbono, amônia, ácido sulfídrico, entre outros gases e com composição variada.

O poder calorífico varia conforme a tabela 5. Deve ser observado que kCal x 4,186 = kJ.

Tabela 5. Poder Calorífico dos gases (WINROCK,1991).

Gás combustível |

HHV**(kcal / kg) |

Biogás (kcal/m3)* |

5500 |

Butano |

11800 |

Gas nat. (1kg = 1,326 m3) |

12000 |

gasogênio |

3000 |

GLP (fase gás; ρ = 2,2 kg/m3) |

11001 |

H2 |

34500 |

Kg de TNT |

1000000 |

Metano |

12900 |

Propano |

11950 |

* Com composição entorno de 50% de metano.

** "higher heating value".

3.2 Gás liquefeito de petróleo

Os gases Propano, butano e misturas de propano e butano são vendidos e estocados como líquidos em vasos de pressão. Para a maior parte dos consumos industriais, requer-se um vaporizador. O volume de gás disponível em um metro cúbico de líquido é 275,49 metros cúbicos, para o propano comercial e 235,61 metros cúbicos para o butano comercial, quando tanto gás ou líquido são medidos 15,6ºC e 101,6 kPa. É necessário um controle de razão ar/gás, automático, que mantenha esta razão correta, em todas as demandas de projeto do queimador. Para o manuseio seguro da mistura, ela deve estar acima do limite superior de inflamabilidade, isto é, muito rica para ser queimada, até que, como será discutido posteriormente, seja misturada com o ar normal de combustão, no queimador.

As companhias de gás, tanto para GLP quanto para GN, adotam como padrão para Nm³, as seguintes condições: Pressão: 101,6 kPa e temperatura: 15,6 ºC.

3.3 Alternativas para o biogás

3.3 Alternativas para o biogás

Como o biogás é composto por 60-65% de metano, 35-40% de dióxido de carbono, 0,5-1,0% de hidrogénio sulfeto e vapor de água. É quase 20% mais leve do que o ar. Como Gás Liquefeito de Petróleo (GLP), não pode ser convertido para o estado líquido abaixo da temperatura normal.

Removendo-se o dióxido de carbono e comprimindo-o em cilindros torna facilmente utilizável para o transporte, aplicações estacionárias, etc. A tecnologia de GNC tornou-se facilmente disponível e, por conseguinte, o biometano (biogás filtrado), que é equivalente ao GN, pode ser usado em aplicações de GN.

O processo de tratamento e filtragem de biogás conta com uma variedade de processos disponíveis como filtros de CO2, remoção de H2S e vapor d'água. Processos de remoção de CO2 geralmente também podem remover H2S. Um dos métodos mais simples é o uso de água pressurizada como um absorvente líquido. Neste método, o biogás é pressurizado e alimentado para a parte inferior de uma coluna de água onde é lavado, pulverizado a partir do topo. No processo de absorção em contracorrente, o dióxido de carbono e sulfeto de hidrogênio presente no biogás é absorvido. A necessidade de água no processo é elevada, mas é o método mais simples para a remoção de impurezas a partir de biogás.

O biogás contém uma grande proporção (cerca de 40 % em volume) de dióxido de carbono que é mais pesado que o metano e não é inflamável, além de uma fração de sulfureto de hidrogénio. Por isso, é necessária para filtrar o biogás através da remoção desses gases indesejáveis para economizar energia e compressão de espaço em cilindros ou botijões, reduzir o efeito corrosivo.

O biogás uma vez tratado pode ser manufaturado em sistemas de compressão de GN. O gás comprimido pode ser armazenado em cilindros de aço de alta pressão, como utilizado para GN. Há grande potencial do uso deste combustível ônibus, táxis, tratores, caminhões, implementos agrícolas, equipamentos industriais e na zona rural.

A compressão de biogás filtrado diminuirá a demanda de petróleo, promovendo o desenvolvimento de tecnologias que promovam o uso e um mercado para as energias alternativas promovendo maior segurança energética e melhorarias na economia do estado através da criação de geração de emprego nas zonas rurais.

Referências

CUNÍ, B. C. Metodología para determinar los parámetros de diseño y construcción de biodigestores para el sector cooperativo y campesino – Universidad Agraria de La Habana – Revista Ciencias Técnicas Agropecuarias, Vol. 20, No. 2, 2011.

CHABLAT, D; BENNIS, F; HOESSLER, B; GUILBERT, M. Haptic devices and objects, robots and mannequin simulation in a CAD-CAM software: eM-Virtual Desktop CoRR abs/1104.0834: (2011).

NBR 8460 da ABNT – 11/11/2011 Recipientes transportáveis de aço para gás liquefeito de petróleo (GLP) – Requisitos e métodos de ensaios. Norma especifica sobre os requisitos mínimos exigíveis, peças acessórias e ensaios, para o projeto, fabricação, alteração e segurança no enchimento dos recipientes transportáveis destinados ao acondicionamento de gás liquefeito de petróleo (GLP), construídos de chapas de aço soldadas por fusão. ABNT/CB-09 Gases Combustíveis. 2011.

PICK, D; DIETERICH, M; HEINTSCHEL, S. Biogas Production Potential from Economically Usable Green Waste – Sustainability Journal www.mdpi.com/journal/sustainability February 2012.

RITZBERGER, C.; APEL, E.; HÖLAND, W.; PESCHKE, A.; RHEINBERGER, V.M. Properties and Clinical Application of Three Types of Dental Glass-Ceramics and Ceramics for CAD-CAM Technologies. Materials Journal, 2010.

SOUZA, J. Desenvolvimento de tecnologias para compressão de biogás – Dissertação de Mestrado – PPGE3M – Universidade Federal do Rio Grande do Sul – Porto Alegre – RS, Brasil, 2010.

SOUZA, J; SILVA, G. G. D; SCHAEFFER, L; KRUMMENAUER, E. J; LIMA, H. Q. – Eficiência energética de biocombustíveis: Compressão de Biogás – VII Simpósio Internacional de Qualidade Ambiental – PUC/RS – Porto Alegre, 2010.

SOUZA, J.; PFINSTAG, M. E; SCHAEFFER, L; ROSSINI, E. G. A method for biogas plants design.Revista Espacios. Vol. 35 n°(6) 2014. Pág. 6. Disponível em http://www.revistaespacios.com Caracas – Venezuela, 06/2014.

VATTAMPARAMBIL, S. R. – Anaerobic Microbial Hydrolysis of Agriculture Waste for Biogas Production – International Conference on Emerging Frontiers in Technology for Rural Area (EFITRA) Proceedings published in International Journal of Computer Applications – 2012.

WINROCK International Brasil, Manual de treinamento em biodigestão, 2008. Salvador, Bahia. BONANNI, F. S. – Avaliação da indústria de equipamentos para aproveitamento de fontes renováveis de energia. Prod. [online]., vol.1, n.2 [cited 2012-06-03], pp. 113-119. 1991.

1. Laboratório de Transformação Mecânica – LdTM – Centro de Tecnologia, Universidade Federal do Rio Grande do Sul – RS – Brasil josesouza@liberato.com.br

2. Laboratório de Transformação Mecânica – LdTM – Centro de Tecnologia, Universidade Federal do Rio Grande do Sul – RS – Brasil mariocoelho@ecoterra-bio.com.br

3. Laboratório de Transformação Mecânica – LdTM – Centro de Tecnologia, Universidade Federal do Rio Grande do Sul – RS – Brasil schaeffer@ufrgs.br

4. Engenharia em Energia - Universidade Estadual do Rio Grande do Sul – RS – Brasil eee2007r@gmail.com