HOME | ÍNDICE POR TÍTULO | NORMAS PUBLICACIÓN

HOME | ÍNDICE POR TÍTULO | NORMAS PUBLICACIÓN Espacios. Vol. 36 (Nº 05) Año 2015. Pág. 9

Carine Cardoso DOS SANTOS 1; Luiz Veriano Oliveira DALLA VALENTINA 2; Raphael Odebrecht de SOUZA 3

Recibido: 17/12/14 • Aprobado: 13/01/2015

2. Resíduo pó de exaustão de fundição

RESUMO: |

ABSTRACT: |

A crescente preocupação com as questões ambientais relacionadas ao modelo de desenvolvimento econômico tradicional tem levado países e empresas a repensarem na forma de utilização dos recursos naturais. E a produtividade parece não ser mais tão relevante diante de aspectos como a redução da geração e o reaproveitamento de resíduos (IBRACON, 2010). Os produtos industrializados estão utilizando grandes quantidades de matérias-primas e gerando enormes volumes de resíduos. Este fato está causando o desequilíbrio no meio ambiente, como degradações da atmosfera, do solo, dos lençóis freáticos, dos ecossistemas e a saúde pública (Ribeiro, 2008). A fim de minimizar os impactos gerados pelas indústrias, os órgãos públicos competentes legislam leis regulamentarias. E as próprias organizações industriais buscam a competitividade de mercado através do práticas de marketing da sustentabilidade. Hoje, as organizações estão se tornando objeto de novas expectativas sobre as suas responsabilidades para com a sociedade como agentes que dispõem de recursos financeiros e tecnológicos para resolver com mais agilidade e determinação os problemas ambientais de direção (Guimarães, Severo, Dorion, 2014). Uma das alternativas encontradas para a redução do impacto ambiental gerado pelos rejeitos produzidos é a reciclagem que transforma os resíduos em subprodutos úteis para a sociedade. Excelentes opções para solver os resíduos em grande quantidade são as indústrias de cimento, do concreto e da cerâmica (Mariotto, 2001).

No caso específico das indústrias de fundição, estas enquadram-se em consumidoras de recursos naturais e geradoras de poluição, sendo em maior volume o uso da matéria-prima areia natural proveniente dos leitos dos rios. Segundo dados da ABIFA (2009) são consumidos anualmente aproximadamente 03 milhões de toneladas de areia natural de rio. Com o intuito de reduzir o passivo ambiental, as indústrias de fundição visam reusar, reutilizar, reciclar, regenerar, melhorar a disposição e controlar as areias consumidas no processo de fundição. Dentre os resíduos gerados pelas indústrias de fundição, tem-se o pó de exaustão que é o rejeito do processo de regeneração térmica de areias de macharia. Atualmente o pó de exaustão é descartado em aterros controlados.

Este artigo tem como objetivo avaliar, através das características físicas, químicas, morfológicas e ambientais, se o pó de exaustão de fundição pode ser usado em outros setores produtivo.

O artigo apresenta uma metodologia exploratória e experimental e está estruturado em cinco seções. Na seção dois aborda-se a teoria e os conceitos relacionados ao resíduo pó de exaustão de fundição. Na seção três, são apresentados os materiais e métodos, bem como a parte experimental da pesquisa, através caracterização física, química, morfológica e ambiental do resíduo. As análises da caracterização do pó de exaustão de fundição são discutidas na seção quatro de resultados e discussão. Por fim, tem-se a seção cinco, relativa as considerações finais do artigo.

O Brasil está, tradicionalmente, entre os dez maiores produtores mundiais de fundidos (Oliveira, 2007). A fundição é o processo de produção de peças metálicas que são obtidas vertendo-se um metal ou uma liga metálica fundida sobre um molde oco, geralmente feito de areia (Matos, 2002). Segundo estimativas mais de 80% das peças fundidas utilizam moldes feitos de areia aglomerada (Armange, 2005). Tal situação é devido ao baixo custo de extração e quantidade disponível de areia nos leitos dos rios.

As indústrias de fundição são consumidoras de grande quantidade de insumos como areias, aditivos, tintas, água, entre outros, que ao fim do processo de fundição tornam-se resíduos (Zanetti, Fiore, 2002). Para cada 1.000kg de peça fundida é consumido de 800 a 1.000kg de areia (Scheunemann, 2005) e para este valor de consumo gera-se igual quantidade de resíduo.

A classificação ambiental dos resíduos é a etapa inicial e fundamental para definir como gerenciá-lo técnica e economicamente. O que permite identificar substâncias, analisar sua origem, quantidade e potencialidade de danos ao ambiente (Oliveira, 2007). Os resíduos de fundição durante o processo de gerenciamento devem ser classificadas nos aspectos de periculosidade e toxicidade (ABNT NBR 10004, 2004). Os resíduos sólidos quando apresentarem riscos a saúde pública e/ou ao meio ambiente são classificados como perigosos. Para tal, a ABNT NBR 10004, 2004 define duas classes de resíduos, conforme processo de geração, materiais constituintes, impacto a saúde pública e meio ambiente. A tabela 1 mostra esta classificação.

Tabela 1 - Classificação dos resíduos sólidos, ABNT NBR 10004 (2004)

| Classificação dos Resíduos Sólidos | |||

| Classe I | Perigoso | ||

| Classe II | Não perigoso | Tipo A | Não inerte |

| Tipo B | Inerte | ||

O maior percentual dos resíduos de areia de fundição são classificados como II B . Ou seja, resíduos que quando tiverem uma amostra, segundo norma ABNT NBR 10007 (2004) e solubilizados, segundo norma ABNT NBR 10006 (2004), possuem ao menos um de seus constituintes solubilizados a concentrações superiores aos valores máximos permitidos por norma.

O estado de Santa Catarina/Brasil através da Resolução do Conselho Estadual do Meio Ambiente 011/2008 - CONSEMA (2008) permite o uso de areia de fundição quando:

Devido a classificação ambiental dos resíduos de areia de fundição, após o uso em moldes e machos das peças de ferro fundido, as areias de fundição podem ter destinos diferentes. Os destinos mais comuns são a recirculação, a regeneração, a reciclagem e o descarte (em outros sistemas produtivos). O tratamento de resíduos sólidos é a última etapa no gerenciamento ambiental antes da disposição final e sua implantação depende de uma avaliação técnica, econômica e social. Os processos de tratamento são constituídos por operações que objetivam reduzir ou eliminar o potencial de periculosidade do resíduo (Oliveira, 2007).

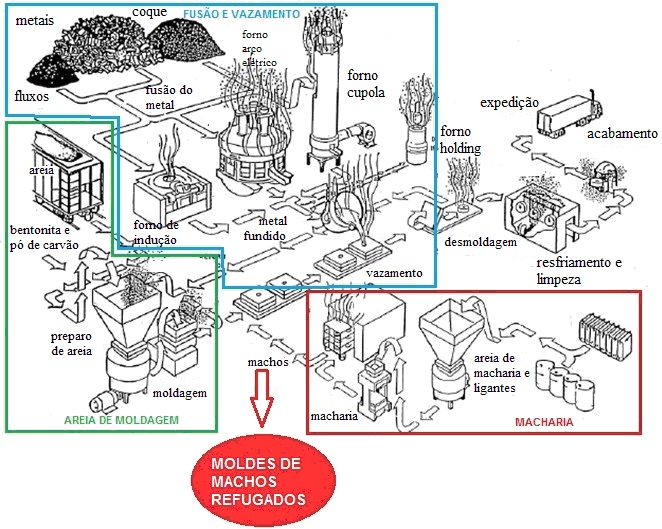

Com relação ao resíduo pó de exaustão, este é constituído a partir da mistura de areia de sílica e resinas para a fabricação de machos na produção de peças metálicas nas indústrias de fundição (Ribeiro, 2008). A mistura de areia e resinas é injetada, através do processo de cura a quente, em um molde aquecido ou caixa de macho. O calor ativa o catalisador presente no ligante, que inicia o processo de endurecimento, com pressão de injeção da areia variada entre 650 kPa e 700 kPa, na temperatura de 250 a 300º C (Macedo et. al., 2014). Por motivos diversos, alguns machos são refugados durante o processo de fabricação antes de vazar o metal nos moldes. Dentre os motivos, cita-se a operação com a temperatura inadequada, que não pode curar a resina ou queimá-la totalmente, tornando o macho de areia frágil. Normalmente uma solução de silicone ou de tinta é utilizada para extrair os machos. A figura 1 identifica o ponto de refugo dos moldes de macharia dentro do processo de fundição.

Figura 1 - Etapas do processo de fundição e refugo da macharia Carnin, 2008 (adaptado)

Os moldes de machos refugados são enviados para o processo de regeneração térmica por leito fluidizado. O processo térmico usa aquecimento para remover os ligantes da areia, sendo considerado o processo mais eficiente para limpeza de ligantes orgânicos, materiais carbonáceos e resinas químicas dos grãos (Peixoto, 2003). No processo de regeneração térmica, a areia a regenerar inicia-se pelas etapas de destorroamento e separação magnética, segue para a etapa processo térmico, finalizando com o resfriamento e peneiramento. Ao término da regeneração tem-se a areia regenerada e o pó de exaustão. Durante a regeneração, no processo térmico é dividido em tambor rotativo, fornos verticais e e fornos de leito fluidizado. O resíduo pó de exaustão é capturado por filtros mangas, durante a regeneração térmica.

A areia regenerada deve atender as especificações de granulometria de uso para a confecção dos moldes de machos. A escolha da granulometria da areia regenerada depende do acabamento desejado da peça, sendo a mais utilizada com o módulo de finura entre 50-65 AFS (American Foundry Society). Quando maior o módulo de finura melhor o acabamento, maior o consumo de resina, menor permeabilidade, menor permeabilidade, colapsibilidade, maior superfície específica (Correia, 2003). O resíduo pó de exaustão é separado da areia regenerada por possuir baixa granulometria, pois sua presença prejudica as propriedades dos moldes de macharia. Os moldes precisam ser permeáveis, para as saídas dos gases no instante em que o metal é vazado e ao impedir a saída dos gases pode ocorrer bolhas nas peças fundidas. A produção média anual do pó de exaustão proveniente do sistema de regeneração de areias de macharia na empresa fornecedora do resíduo foi de 910 toneladas/ano em 2010. O resíduo pode apresentar pequenas quantidades de potássio e alumínio que podem ser oriundas do material das tintas utilizadas nos moldes de macharia. A escolha da caracterização do resíduo pó de exaustão de fundição foi segundo os critérios de volume do pó de exaustão disponível na região de Joinville/SC e da ausência de pesquisas sobre caracterização física, química, morfológica e ambiental do pó de exaustão.

Dos pesquisadores que já utilizaram o resíduo pó de exaustão, cita-se Ribeiro (2008) que dissertou sobre compósitos cerâmicos com a incorporação de resíduos industriais, dentre estes o pó de exaustão de fundição. Os corpos de prova obtidos foram testados em flexão de três pontos, analisados por microscopia eletrônica, micro análise química (EDAX), fluorescência de raios x e difratometria, além de ensaios de lixiviação e solubilização. As características obtidas em alguns corpos de prova foram alta resistência mecânica e baixos valores de absorção de água, retração linear, solubilização e lixiviação de metais pesados. Os resultados se devem a formação de estruturas vítreas e sinterização de novas estruturas cristalinas.

Knop (2009) estudou a viabilidade da incorporação do pó de exaustão de fundição em massa cerâmica, como a massa atomizada do tipo semi-grês. Foram desenvolvidas formulações de diferentes teores do resíduo, sinterizados entre 1.000ºC e 1.200ºC, caracterizados quanto a propriedades tecnológicas como a absorção de água, retração linear densidade aparente, testes de resistência à flexão, resistência à abrasão além da análise morfológica. Com os resultados, foi comprovada a viabilidade do uso do resíduo. O resíduo promoveu um incremento no grau de sinterização e elevados teores do mesmo, aumentam a formação de porosidade e intensificam a cor do novo material. Em geral, não houve mudanças significativas nas propriedades físicas e mecânicas estudadas da massa cerâmica com a incorporação do subproduto pó de exaustão.

Pereira, Dalla Valentina e Witmiszyn (2014) incorporaram o resíduo pó de exaustão de fundição na produção de argamassas para assentamento e revestimento de paredes e tetos. O estudo experimental foi para verificar a adequação ao uso da argamassa com incorporação do resíduo em relação às propriedades de resistência à tração na flexão e à compressão. O modelo adotado foi de misturas de três componentes, onde as argamassas foram preparadas usando cimento e cal em proporções iguais (20% a 30% em massa), areia (65% a 75% em massa) e pó de exaustão de fundição (5% a 15% em massa). A partir dos resultados obtidos nas dez misturas foram definidos modelos quadráticos para resistência à tração na flexão e à compressão. Foi verificado que as misturas apresentam os requisitos exigíveis para argamassa de assentamento e revestimento de paredes e tetos em relação às propriedades estudadas.

Em todos as pesquisas publicadas observa-se a ausência de estudos sobre o resíduo pó de exaustão de fundição através da caracterização física, química, morfológica e ambiental.

Esta seção visa detalhar os procedimentos experimentais para as caracterizações físicas, químicas, morfológicas e ambientais do resíduo pó de exaustão de fundição proveniente de indústria de fundição da região do município de Joinville/SC.

O resíduo pó de exaustão foi coletado no final do processo de regeneração térmica, no silo destinado aos resíduos da areia regenerada. Com a preocupação da amostra ser representativa e em quantidade suficiente para a realização de todos os ensaios de caracterização, coletou-se aproximadamente de 50 quilos de pó de exaustão.

As caracterizações das propriedades químicas, físicas, morfológicas e ambientais do resíduo são relevantes para a avaliação do comportamento e desempenho técnico do material e os riscos a saúde pública e meio ambiente. Na tabela 2 é apresentada os ensaios realizados com o resíduo pó de exaustão de fundição.

Tabela 2 - Descrição dos ensaios realizados com o resíduo pó de exaustão de fundição

| ENSAIO | OBJETIVO | LABORATÓRIO | EQUIPAMENTO | NORMAS |

| Distribuição de tamanho de partículas | Analisar a granulométria | SENAIsc - Criciuma/SC | Cilas 1064 | PR-CC-062 * |

| Análise mineralógica por espectrometria de fluorescência de raios X | Determinação da composição química | SENAIsc - Criciuma/SC | Unicam mod. SOLAR 969 | PR-CRI-097 * |

| Espectrometria de absorção atômica | Determinação dos elementos químicos | SENAIsc - Criciuma/SC | Philips Modelo X-Pert PW 2400 | PR-CRI-103 * |

| Difração de raios X | Determinar a composição mineralógica. | UDESC - Joinville/SC | SHIMADZU, mod. XDR 6000 | |

| Análise térmica diferencial e termogravimétrica | Determinar as reações físicas e químicas através da variação da temperatura, controle da mudança de massa | UDESC - Joinville/SC | NETSCH, modelo STA 449C JUPTER | |

| Espectros de infravermelho | Caracterização da estrutura atômica | UDESC - Joinville/SC | FTIR BOMEM, modelo MB-100 | |

| Análise microestrutural por microscópio eletrônico de varredura (MEV) | Caracterização morfológica, granulométrica e química | UDESC - Joinville/SC | ZEISS, modelo DSM 940A | |

| Ensaio de toxicidade aguda | Avaliação da toxicidade aguda do resíduo para Daphnia magna e Vibrio fischeri | UFSC - Florianópolis/SC | - | NBR 12713 (2009) |

| Ensaio físico e químico, lixiviado e solubilizado | Classifica o resíduo quanto aos seus potenciais riscos ao meio ambiente e à saúde pública, para que possam ser gerenciados adequadamente | Lab. Acquaplant Química do Brasil - Joinville/SC | - | NBR 10004 (2004) |

| NBR 10005 (2004) | ||||

| NBR 10006 (2004) |

(*) Norma do Laboratório de Caracterização dos Materiais – SENAI/CRICIUMA-SC

São apresentados os resultados dos ensaios descritos na seção metodologia para o resíduo pó de exaustão de fundição.

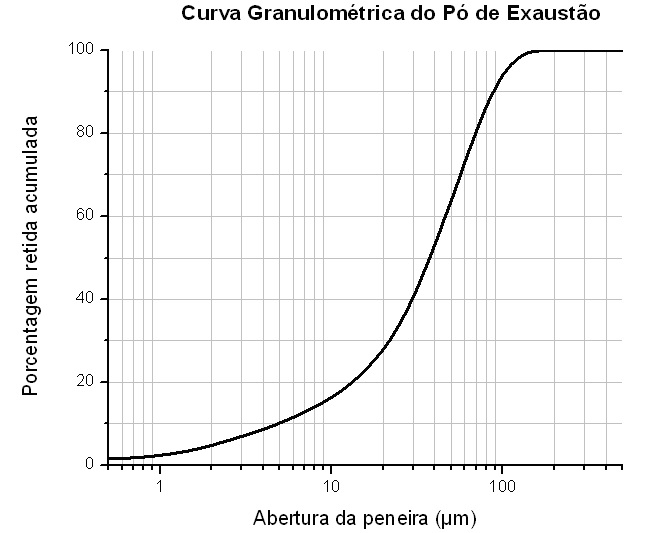

A tabela 3 apresenta a distribuição de tamanho de partículas do resíduo pó de exaustão por difração a laser. Observa-se que o resíduo apresenta baixa granulometria, em maior porcentagem abaixo de 0,080 mm. O resíduo pó de exaustão foi denominado de material de baixa granulometria, tendo como diâmetro característico 0,088 mm.

Tabela 3 – Distribuição de tamanho de partícula do pó de exaustão

| Distribuição de tamanho de partículas | Tamanho (µm) |

| 10% das partículas abaixo de | 4,89 |

| 50% das partículas abaixo de | 37,45 |

| 90% das partículas abaixo de | 88,19 |

| 100% das partículas abaixo de | 180 |

Na figura 2 está apresentada a curva granulométrica do resíduo pó de exaustão. Através da curva granulométrica é comprovado a baixa granulometria do resíduo pó de exaustão. Tais características granulométricas são função direta da intensidade da ação mecânica aplicada aos grãos de areia durante o processo de regeneração térmica (CORREIA, 2003). Observa-se que 90% das partículas estão abaixo de 88,19 μm.

Figura 2 – Curva granulométrica do resíduo pó de exaustão

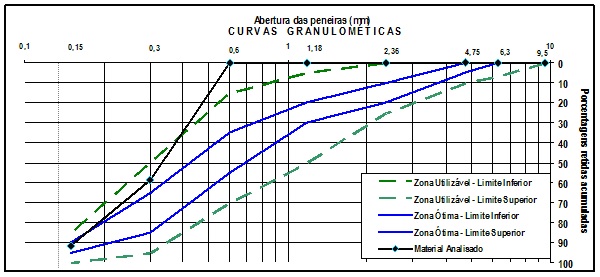

A ABNT NBR 7211 (2005) especifica que os agregados miúdos são os materiais com diâmetro entre 4,8 mm a 0,075 mm. Na figura 3 está apresentado a curva granulométrica do resíduo pó de exaustão pelo método de peneiramento em comparação com os limites inferior e superior da areia natural de rio aplicada na indústria da construção civil.

Figura 3 – Curva granulométrica do resíduo pó de exaustão

O resíduo pó de exaustão de fundição possui granulometria dentro dos limites utilizáveis da areia natural de rio. Como observado na granulometria inferior a 0,4 mm, os quais está dentro dos limites utilizáveis como areia. A ausência de partículas superiores a 0,6 mm permite o uso do resíduo pó de exaustão em substituição parcial a areia natural de rio. A substituição parcial possibilita um agregado miúdo com todas as granulometrias, dentro da zona utilizável da curva granulométrica apresentada.

A tabela 4 apresenta a composição química e o teor de perda ao fogo do resíduo pó de exaustão.

Tabela 4 – Espectometria de fluorescência de Raios-X e absorção atômica do resíduo pó de exaustão

| Elemento | Teor (%) |

| Al2O3 | 9,33 |

| CaO | 0,25 |

| Fe2O3 | 4,01 |

| K2O | 1,57 |

| MgO | 0,4 |

| MnO | 0,05 |

| Na2O | 0,25 |

| P2O5 | 0,04 |

| SiO2 | 80,73 |

| TiO2 | 0,39 |

| Cr2O3 | 0,52 |

| Perda Fogo | 2,37 |

Constata-se que o pó de exaustão contêm em maior quantidade óxido de sílica (SiO2) na forma de quartzo, pois sua matéria-prima base era a areia natural de rio utilizada na moldagem de machos das peças fundidas. O pó de exaustão também apresenta óxido de alumínio e óxido de ferro, devido ao fato de que em sua preparação de moldagem ter havido adição óxido de ferro e também, material refratário de tintas. A perda ao fogo de 2,37% pode ser devido a eliminação de água e a volatilização de materiais carbonáceos inferiores presentes no pó de exaustão (Peixoto, 2003).

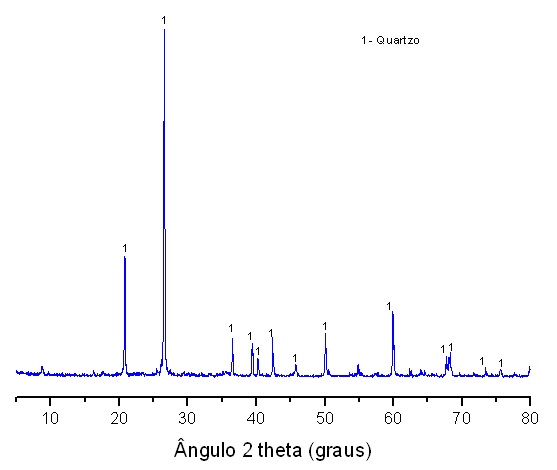

A composição mineralógica do resíduo pó de exaustão de fundição também foi analisada por difração de Raios-X. A figura 4 apresenta o difratograma de Raios-X do resíduo pó de exaustão. Na análise verificou-se a presença predominante de óxido de sílica na forma de quartzo na fase cristalina. Os percentuais de óxido de alumínio (Al2O3) e óxido de ferro (Fe2O3) que apareceram no ensaio de análise mineralógica por espectrometria de fluorescência de Raios-X, não foram representativos na análise de difração de Raios-X.

Figura 4 – Difratograma de Raios-X do pó de exaustão de fundição

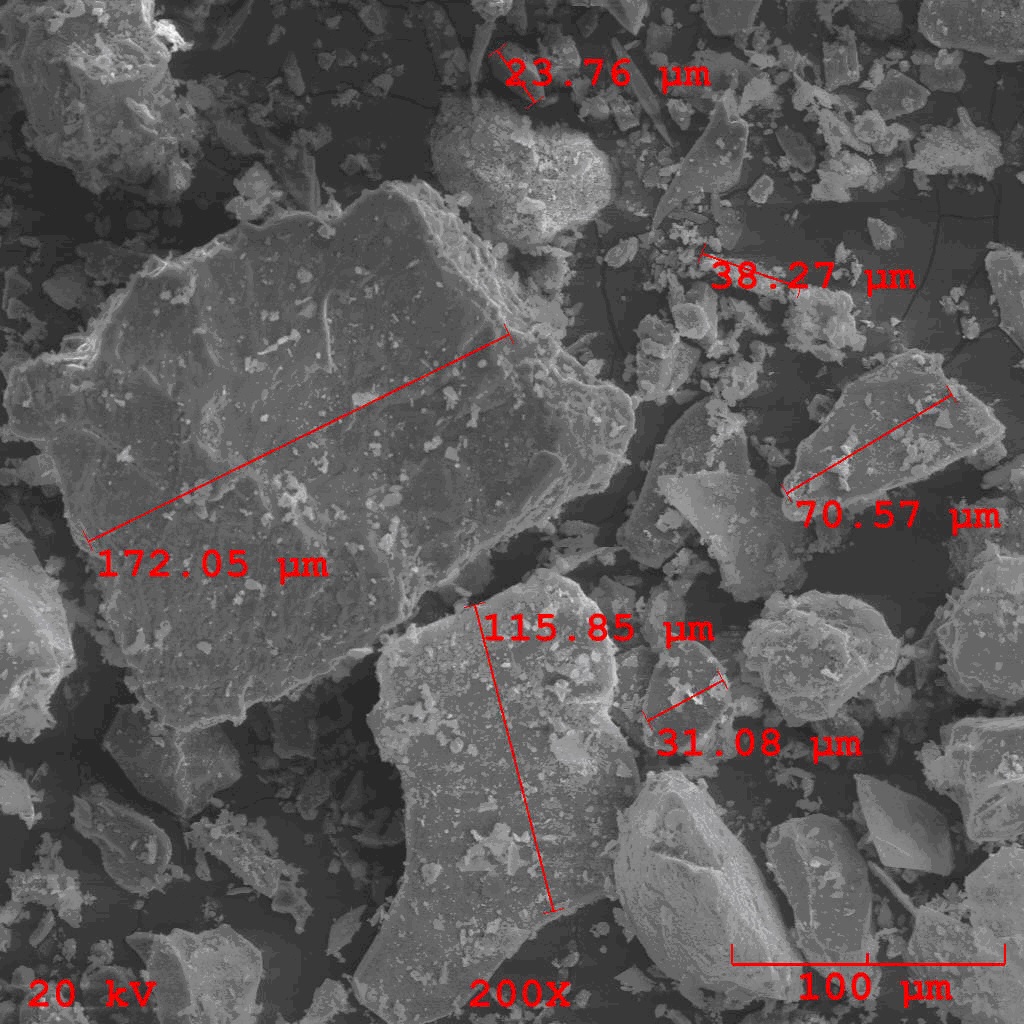

A análise da microestrutura foi realizada através do microscópio eletrônico de varredura (MEV). Este equipamento permitiu observar a forma e dimensão dos grãos do resíduo pó de exaustão de fundição. Pela figura 5 constata-se que o resíduo pó de exaustão tem forma lamelar irregular e de forma geral os grãos possuem tamanhos menores que 180 µm. Os grão de areia natural de rio possuem diâmetros entre 4,8 mm a 0,075 mm e forma arredonda.

Figura 5 – Microestrutura do pó de exaustão

Análise térmica

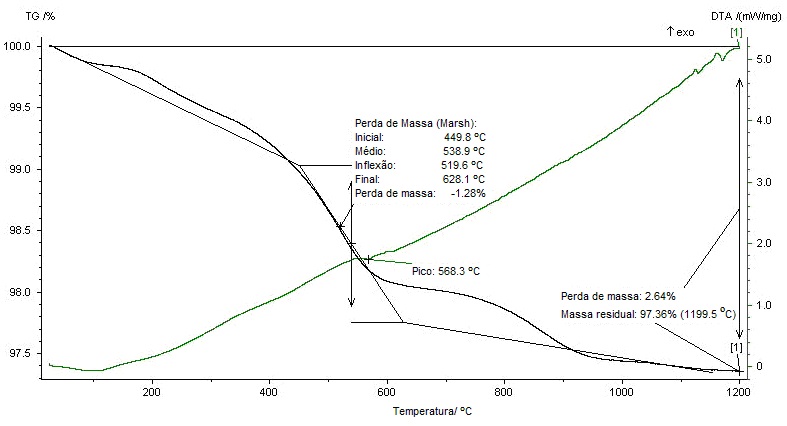

Na figura 6 é possível visualizar as curvas da análise térmica diferencial (DTA) e termogravimétrica (TG) do resíduo pó de exaustão de fundição em atmosfera de ar.

O pó de exaustão foi submetido até a temperatura de 1200 ºC, com perda de massa total em torno de 2,6%. Esta perda de massa está associada a decomposição de constituintes do resíduo pó de exaustão. Os principais constituintes decompostos são óxido de alumínio e óxido de ferro.

Figura 6 – Análise térmica diferencial (DTA) e termogravimétrica (TG) do pó de exaustão em atmosfera de ar

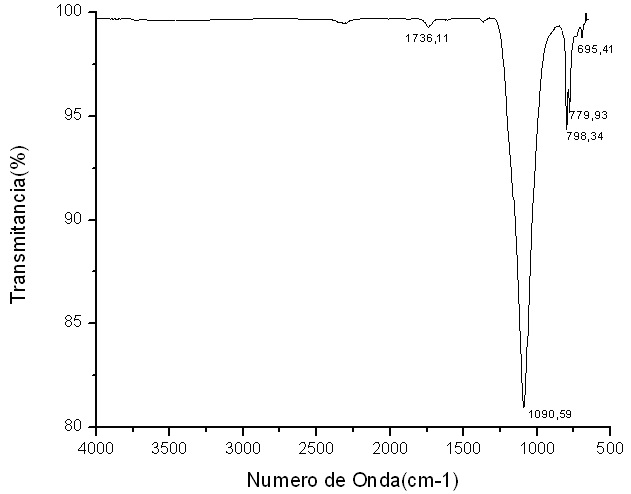

Na figura 7 são apresentados os resultados da análise de infravermelho do pó de exaustão. A análise de infravermelho visa determinar quais os compostos químicos presentes no resíduo pó de exaustão.

Figura 7 – Análise de infravermelho do pó de exaustão

Analisando os resultados do FTIR, constatou-se que os picos de 1090,59 cm-1, 798, 34 cm-1 e 779,93 cm-1 tratam-se dos picos do óxido de sílica na forma de quartzo. Os demais picos não foram representativos.

Os testes toxicológicos com o pó de exaustão visaram demonstrar que o resíduo de origem da indústria metal mecânica não causará riscos ao meio ambiente ou a saúde pública. O resultado do ensaio com Daphnia Magna mostrou que o lixiviado da amostra atende o estabelecido pela Portaria nº 017/2002 (FATMA, 2002), pois apresentou um fator de diluição correspondente a 2, pH de 7,37. A Portaria nº 017/2002 (FATMA, 2002) estipula um limite máximo de fator de diluição 4 para amostras provenientes de atividades industriais de origem metal mecânica para a Daphnia magna.

Para o ensaio com Vibrio fischeri, o resultado mostrou que o lixiviado de pó de exaustão atende o estabelecido pela Portaria nº 017/2002 (FATMA, 2002), pois apresentou um fator de diluição correspondente a 6. A Portaria nº 017/2002 FATMA (2002) estipula um limite máximo de fator de diluição 6 para amostras provenientes de atividades industriais de origem metal mecânica com Vibrio fischeri.

Com os resultados obtidos, verifica-se que o resíduo pó de exaustão de fundição atende aos limites prescritos na Portaria nº 017/2002 FATMA (2002), logo não apresentando riscos a saúde pública.

Os resultados dos ensaios realizados com o resíduo sólido, com o extrato lixiviado e solubilizados de resíduo pó de exaustão de acordo com a classificação da norma ABNT NBR 10004 (2004) são apresentados nas tabelas 5 a 7.

Com os resultados da tabela 5 observa-se que o resíduo no estado sólido apresentou corrosividade dentro do valor máximo permitido - V.M.P., inerte, baixo teor de umidade e baixa quantidade de fenol.

Tabela 5 - Ensaio físico e químico do pó de exaustão sólido

| Parâmetro | Resultado | V.M.P. |

| Aspecto Resíduo | Arenoso | |

| Cor Resíduo | Escuro | |

| Corrosividade Resíduo | 7,3 | 2,00 – 12,50 |

| Densidade pignômetro (g/cm3) | 1,29 | |

| Odor Resíduo | Fraco | |

| Reação Resíduo | Não | |

| Sólidos Suspensos (%) | 99,78 | |

| Umidade (%) | 0,22 | |

| Fenol Massa Bruta (mg/Kg) | 0,63 |

-----

Tabela 6 - Ensaio físico e químico do pó de exaustão lixiviado

| Parâmetro | Resultado |

V.M.P. |

| Arsênio (mg/l As) | < 1,000 x 10-4 |

1 |

| Bário (mg/l Ba) | < 0,20 |

70 |

| Cádmio (mg/l Cd) | 0,004 |

0,5 |

| Chumbo (mg/l Pb) | < 0,01 |

1 |

| Cromo Total (mg/l Cr) | < 0,030 |

5 |

| Fluoretos (mg/l F) | < 0,50 |

150 |

| Massa lixiviada (g) | 50,087 |

50,000 – 100,000 |

| Mercúrio (MG/l Hg) | < 1,000 x 10-4 |

0,1 |

| pH final lixiviação | 3,99 |

|

| pH final lixiviação | 3,9 |

|

| Prata (mg/l Ag) | < 0,02 |

5 |

| Selênio (mg/l Se) | < 1,000 x 10-4 |

1 |

Todos os parâmetros analisados com o extrato lixiviado (tabela 6) encontraram-se abaixo dos valores máximos permitidos pela norma.

Dentre os parâmetros analisados com o extrato solubilizado, apresentados na tabela 7, apenas extrapolaram os valores máximos permitidos pela norma da ABNT NBR 10.004 (2004), a saber: fenóis e fluoretos.

Tabela 7 - Ensaio físico e químico do pó de exaustão Solubilizado

| Parâmetro | Resultado |

V.M.P. |

| Alumínio (mg/l Al) | < 0,1 |

0,2 |

| Arsênio (mg/l As) | 3,120 x 10-3 |

0,01 |

| Bário (mg/l Ba) | < 0,20 |

0,7 |

| Cádmio (mg/l Cd) | < 0,001 |

0,005 |

| Chumbo (mg/l Pb) | < 0,01 |

0,01 |

| Cianetos (mg/l CN) | 0,006 |

0,07 |

| Cloretos (mg/l Cl) | 18,43 |

250 |

| Cobre (mg/l Cu) | < 0,0005 |

2 |

| Cromo Total (mg/l Cr) | < 0,03 |

0,05 |

| Fenol (mg/l C6H5OH) | 0,019 |

0,01 |

| Ferro Total (mg/l Fe) | < 0,025 |

0,3 |

| Fluoretos (mg/l F) | 8,56 |

1,5 |

| Manganês (mg/l Mn) | < 0,005 |

0,1 |

| Mercúrio (mg/l Hg) | < 1,000 x 10-4 |

0,001 |

| Nitrato (mg/l NO3 - N) | < 0,90 |

10 |

| pH final solubilizado | 6,98 |

|

| Prata (mg/l Ag) | < 0,02 |

0,5 |

| Selênio (mg/l Se) | < 1,000 x 10-4 |

0,01 |

| Sódio (mg/l Na) | 8,795 |

200 |

| Sulfato (mg/l SO4 2-) | < 130 |

250 |

| Tensoativos (sulfactantes, detergente) (mg/l LAS) | < 0,20 |

0,5 |

| Zinco (mg/l Zn) | < 0,010 |

5 |

Os objetivos da pesquisa foram alcançados no que tange a análise da caracterização física, química, morfológica e ambiental do resíduo pó de exaustão de fundição.

A baixa granulometria do pó de exaustão impossibilita o reuso do mesmo dentro do processo de fundição. Entretanto, devido a esta baixa granulometria (<0,4 mm) o pó de exaustão está dentro dos limites utilizáveis como areia na indústria da construção civil.

Com os resultados da análise toxicológica ficou comprovado que o resíduo pó de exaustão não apresenta risco a saúde pública e ao meio ambiente.

Perante aos resultados dos ensaios realizados para a caracterização do resíduo pó de exaustão comprova-se que o mesmo possui características similares a da areia natural de rio. Portanto, existe a ausência prática do reuso do pó de exaustão em substituição a areia natural de rio.

Armange, L. C. (2005); "Utilização de areia de fundição residual para uso em argamassa". Dissertação Universidade do Estado de Santa Catarina, Joinville.

Associação Brasileira de Fundição – ABIFA (2009); Manual de regeneração e reuso de areias de fundição. São Paulo.

Associação Brasileira de Normas Técnicas – ABNT. NBR 7211 (2005); Agregados para concreto. Rio de Janeiro.

Associação Brasileira de Normas Técnicas – ABNT. NBR 10004 (2004); Resíduos sólidos – Classificação. Rio de Janeiro.

Associação Brasileira de Normas Técnicas – ABNT. NBR 10005 (2004); Lixiviação de Resíduos- Procedimento. Rio de Janeiro.

Associação Brasileira de Normas Técnicas – ABNT. NBR 10006 (2004); Procedimento para obtenção de extrato solubilizado de resíduos sólidos. Rio de Janeiro.

Associação Brasileira de Normas Técnicas – ABNT. NBR 10007 (2004); Amostragem de Resíduos- Procedimento. Rio de Janeiro.

Associação Brasileira de Normas Técnicas – ABNT. NBR 12713 (2009); Ecotoxicologia aquática - toxicidade aguda - Método de ensaio com Daphnia spp (Crustacea Cladocera). Rio de Janeiro.

Associação Brasileira de Normas Técnicas – ABNT. NBR 15702 (2009); Areia descartada de fundição – Diretrizes para aplicação de areias descartadas de fundição, como matéria-prima em concreto asfáltico e cobertura diária em aterro sanitário. Rio de Janeiro.

Conselho Estadual do Meio Ambiente - CONSEMA nº011 (2008); "Critérios para a utilização de ADF de materiais ferrosos na produção de concreto asfáltico e artefatos de concreto não estrutural" Estado de Santa Catarina.

Correia, C.J. (2003); "Cold-box para Alumínio e ferro" Congresso de Areia de Fundição, São Paulo.

Guimaraes, J.C.F; Sereve, E.A.; Dorion, E.C.H. (2014); " Cleaner Production and Environmental Sustainability: Multiple Case From Serra Gaúcha – Brazil" Espacios 35 (4).

Fundação do Meio Ambiente - FATMA (2002). PORTARIA nº 017, 2002 – Estabelece os Limites Máximos de Toxidade Aguda para efluentes de diferentes origens e dá outras providências.

IBRACON (2010); "Materiais de construção civil e princípios de ciência e engenharia de materiais", G. C. Isaia, 2v.

Knop, W.R. (2009); "Estudo da Viabilização da Incorporação do Pó de Exaustão em Massa Cerâmica", Dissertação Universidade do Estado de Santa Catarina, Joinville.

Macedo, M.; Fischer, D.A.; Gauthier, F. O.; Trindade, E. P. (2014) " Aplicação da manufatura enxuta para melhoria dos resultados operacionais no processo de macharia de uma fundição: estudo de caso Docol", Espacios, 35 (3).

Mariotto, C.L., "Regeneração de areia de fundição", Apostila do Instituto de Pesquisas Tecnológicas do Estado de São Paulo S.A. – IPT, 2001.

Matos, S.V. (2002); "Alternativas de minimização de resíduos na indústria de fundição", FS Fundição e Serviços, São Paulo, ano 13, nº 115.

Oliveira, J.C.D. (2007); "Estudo experimental da regeneração térmica de areia de macharia em leito fluidizado", Tese Universidade Estadual de Campinas, Campinas.

Peixoto, F. (2003); "Regeneração térmica de areia ligada quimicamente" Dissertação Universidade do Estado de Santa Catarina, Joinville.

Pereira, H.R.S.; Dalla Valentina, L.V.O.; Witmiszyn, L. (2014); "Alternativa para desenvolvimento sustentável: incorporação de resíduo de fundição em argamassas" Espacios, 35(3).

Ribeiro, R.A.C. (2008); "Desenvolvimento de novos materiais cerâmicos a partir de resíduos industriais metal – mecânicos" Dissertação Universidade Federal do Paraná, Curitiba.

Scheunemann, R. (2005); "Regeneração de areia de fundição através de tratamento químico via processo Fenton" Dissertação Universidade Federal de Santa Catarina, Florianópolis.

Zanetti, M.C.; Fiore, S. (2002); "Foundry processes: the recovery of green moulding sands for core operations", Resources, Conservation and Recycling 38, 243/254.

1. Doutoranda no Programa Ciências e Engenharia dos Materiais - PGCEM, Universidade do Estado de Santa Catarina - UDESC. Email: caicivil@hotmail.com

2. Professor Doutor no Programa Ciências e Engenharia dos Materiais - PGCEM, Universidade do Estado de Santa Catarina - UDESC. Email: dalla@joinville.udesc.br

3. Graduando em Engenharia Mecânica, Universidade do Estado de Santa Catarina - UDESC. Email: raphaode@gmail.com