Espacios. Vol. 36 (Nº 03) Año 2015. Pág. 5

Análise entre Posicionamento Estratégico, Estratégia de Produção Clássica e Estratégia de Produção da Hyundai

Strategic Positioning, Classic Manufacturing Strategy and Manufacturing Strategy of Hyundai Motor Company: An Analysis

Fabiano de Lima NUNES 1; Fábio Sartori PIRAN 2; Filipe BORTOLINI 3; JUNICO Antunes 4

Recibido: 07/10/14 • Aprobado: 05/11/14

Contenido

4. Apresentação e análise de dados

RESUMO: |

ABSTRACT: |

1. Introduçao

A indústria automobilística é uma das áreas de negócio mais competitivas no mundo (LANSBURY, SUH, KWON, 2007). Nesse ambiente pautado pela pressão da competição global é preciso lidar com a necessidade constante de inovações e alterações de design e engenharia. A definição do posicionamento estratégico da organização baseado neste contexto é fundamental para a competitividade. Segundo Porter (1979) as ações agressivas e defensivas em relação às cinco forças competitivas por ele elencadas definem a estratégia competitiva da empresa, para a qual ele descreve três estratégias genéricas possíveis: liderança de custo, diferenciação e foco. No entanto, Sumer e Bayraktar (2012) sugerem uma quarta estratégia competitiva, que classificam como estratégia híbrida. Nessa estratégia, características das estratégias de custos e diferenciação são aplicadas de forma integrada.

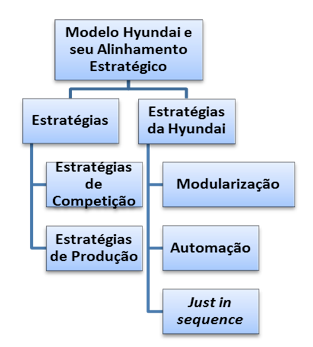

Neste sentido Shim e Steers (2012) consideram que a Hyundai definiu sua estratégia tendo a flexibilidade como característica primordial. Essa definição levou em conta também questões tais como os crescentes custos com pesquisa e desenvolvimento, necessidade de flexibilidade, qualidade e redução de custos (NOBLE, 2010). Os impactos dessa definição podem ser definidos na estratégia de manufatura, que foi definida com base em três pilares principais: modularização, automação e just in sequence (JIS) (CHUNG, 2002).

Este artigo tem por objetivo analisar a relação existente entre as estratégias clássicas de competição e de manufatura e as estratégias adotadas pela Hyundai. Busca também, verificar como a estratégia de manufatura da empresa suporta sua estratégia de competição. Para isso, partiu-se de uma revisão bibliográfica abordando a literatura clássica, bem como, artigos referentes ao modelo de negócios e ao sistema produtivo da Hyundai. Em seguida, é feita uma análise buscando os paralelos entre os conceitos teóricos e as práticas da empresa, e encerra-se com as conclusões referentes à análise.

2. Referencial teórico

2.1 Posicionamento Estratégico

Para Porter (1979) estratégia empresarial pode ser compreendida como um processo de ações agressivas e defensivas, com o objetivo de alcançar uma posição sustentável no mercado para enfrentar com sucesso as cinco forças competitivas (concorrentes na indústria; entrantes potenciais; substitutos; compradores; fornecedores). Neste cenário, para obter vantagem competitiva Porter (1989) descreveu três estratégias genéricas para competição: estratégia de liderança de custo, estratégia de diferenciação, estratégia de foco. Estes conceitos representam diferentes orientações estratégicas que a empresa deve buscar a fim de realizar seus objetivos.

Existem autores (SUMER, BAYRAKTAR, 2012) que defendem a utilização de uma nova estratégia, chamada de hibrida. Esta estratégia é definida como a utilização das estratégias de custos e diferenciação de forma integrada. Desta forma, Sumer e Bayraktar (2012), propõe uma nova estrutura para as estratégias genéricas de Porter com o quarto nível estratégico: estratégia de liderança de custo, estratégia de diferenciação, estratégia de foco e estratégia híbrida. Quanto a estratégia híbrida, Sumer e Bayraktar (2012) exemplificam que uma empresa pode optar pela competição por custo de seus produtos e buscar diferenciação nos serviços prestados, ou seja, optar por uma estratégia (custo) e buscar características de outra (diferenciação) para obter melhor desempenho.

2.2 Estratégias de produção

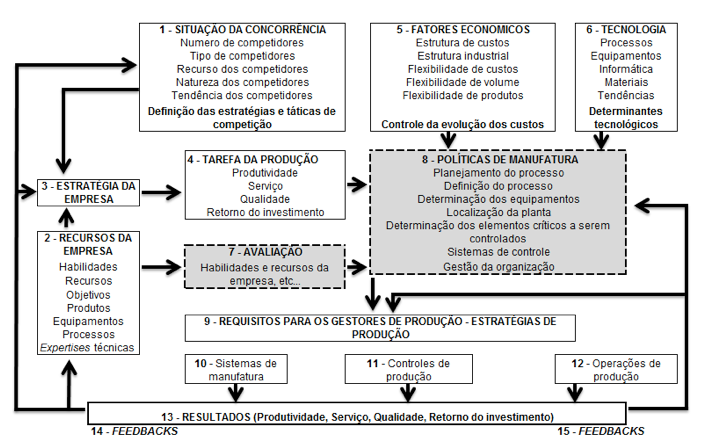

Estratégia de produção pode ser entendida como a definição de políticas e planos para a utilização de recursos produtivos de uma empresa visando o alcance e a sustentação de sua estratégia competitiva (ORTEGA, VEGA, MACHUCA, 2012). O trabalho seminal de Skinner (1969) destacou a necessidade de a manufatura apoiar a busca pelos objetivos estratégicos dos negócios, e destaca que essa definição tem um caráter sistêmico no sentido de apontar para uma abordagem global para gestão da estrutura produtiva. A Figura 1 apresenta o processo de determinação das estratégias de manufatura sugerida por Skinner (1969):

FIGURA 1 – Processo de determinação das estratégias de manufatura. Fonte: Skinner (1969).

Skinner (1969) propõe inicialmente a análise de mercado e da concorrência e então posteriormente o estudo dos recursos produtivos disponíveis da empresa. Desta forma será possível planejar como a empresa poderá competir. Após um planejamento global considerando mercado (oportunidade e ameaças) e recursos (pontos fracos e pontos fortes), deve-se definir as políticas de manufatura, que devem servir de guia a gestão da produção. Skinner (1969) propõe ainda que este processo seja controlado e reavaliado constantemente, com o intuito de se fazerem os ajustes e correções necessários de acordo com as mudanças de mercado.

O processo de planejamento das estratégias de manufatura foi aprofundado por Skinner (1974), no sentido de propor que a função da manufatura é buscar a melhor forma de auxiliar a empresa a competir no mercado. Neste contexto o autor propôs um modelo de produção chamado de fábricas focalizadas, no qual a empresa poderia organizar a produção em unidades de manufatura, ou mini fábricas de acordo com os produtos fabricados.

Corbett e Wassenhove (1993) discorrem sobre a falta de definições sobre as prioridades competitivas de custo, qualidade, confiabilidade, flexibilidade e inovação frequentemente utilizadas como competitividades a serem desenvolvidas pelas organizações. A estratégia de produção desde Skinner (1969) desenvolveu estas dimensões como suas prioridades, focando apenas o ambiente interno da organização.

O ambiente externo, mercadológico, não foi focado pela estratégia de manufatura. Para Corbett e Wassenhove (1993) as dimensões que são medidas internamente tem sentido voltado para as competências da organização, como, por exemplo, custo, flexibilidade, inovação, tempo e qualidade, já as dimensões que são medidas externamente tem sentido de competitividade (Preço, Praça e Produto).

Estas duas grandezas requerem estratégias distintas na organização. Para as competências, as companhias devem focalizar em uma estratégia de manufatura (SKINNER, 1974; CORBETT, WASSNHOVE, 1993) e para as dimensões de competitividade, uma estratégia de negócios (PORTER, 1980; CORBETT, WASSNHOVE, 1993) e para conectá-las deve-se estabelecer a missão da manufatura, estabelecendo uma tarefa clara na qual a mesma deve-se focar (SKINNER, 1969).

De acordo com Fine e Hax (1985) existem nove categorias de decisões que permitem um maior desdobramento na estratégia de manufatura de uma empresa, para que a mesma seja fragmentada em partes passíveis de análises. Estas categorias são: tecnologias e processos, instalações, capacidade, integração vertical, escopo da produção e dos novos produtos, recursos humanos, infraestrutura, qualidade e relação com os fornecedores externos.

2.3 Estratégia Hyundai de Produção

A indústria automobilística (ambiente em que a Hyundai está inserida) é uma das áreas de negócio mais competitivas no mundo (LANSBURY, SUH, KWON, 2007). Constantes inovações de produtos são necessárias, assim como alterações de design e engenharia. Neste contexto a Hyundai planejou sua estratégia de competição no mercado aceitando a incerteza deste ambiente, considerando a flexibilidade como uma característica primordial (SHIM, STEERS, 2012).

A estratégia Hyundai de Produção surgiu como uma resposta da montadora coreana para as pressões de competição global, os crescentes custos com pesquisa e desenvolvimento e a necessidade de flexibilidade, qualidade e redução de custos (NOBLE, 2010). O autor também destaca que resultados positivos alcançados pela Hyundai quanto a melhoria na qualidade de seus produtos podem ter se originado a partir do foco neste quesito desprendido pela alta gestão e também ao uso extensivo de inspetores de qualidade no processo produtivo, e não de uma cooperação intensa com os trabalhadores e fornecedores.

Wright et al. (2009) apontam que com o crescimento da empresa na década de 1990 foi necessário buscar alternativas para compensar a escassez e a sindicalização da mão de obra produtiva. Neste contexto a organização introduziu a aplicação da estratégia de automação como um método para aumentar a produtividade, contornar as dificuldades com a mão-de-obra e minimizar custos (CHUNG, 2002). O autor também destaca que a estratégia de automação com a utilização da robótica é suportada pela estratégia de modularização e em seguida foi orientada para a implementação de um nível mais elevado em termos de qualidade, produtividade, redução de custos e planejamento da produção.

A Hyundai buscou referência na Toyota, então líder em qualidade no setor automotivo, para entender seus processos. Instalou Six Sigma em seu centro de engenharia para medir a sua melhoria. Fez da qualidade uma responsabilidade multifuncional e uma estratégia de manufatura, com o envolvimento de compras, finanças, vendas e marketing. Seu CEO convocou fornecedores e colocou-os junto aos designers e engenheiros para trabalhar de forma preventiva (TAYLOR III, 2010).

Além destas estratégias a Hyundai também adotou a estratégia de inovação para aumentar a competitividade de seus produtos. Um exemplo desta inovação foi o lançamento do projeto Veloster, cujo design arrojado e a utilização somente de três portas tornaram o veículo um dos mais premiados e inovadores no ano de seu lançamento (HOLSTEIR, 2013).

A planta da Hyundai localizada em Asan na Coréia pode ser considerada a unidade produtiva na qual os conceitos de produção da Hyundai estão mais desenvolvidos. No trabalho de Chung (2002) são apresentadas características consideradas fundamentais para o sucesso da implementação da estratégia Hyundai de produção em Asan (Quadro1):

Seq. |

Descrição |

1 |

A utilização da modularização permitiu que partes dos trabalhos de montagem fossem terceirizados ou montados em módulos fora da linha de montagem final; |

2 |

A utilização da robotização aumentou consideravelmente a flexibilidade da linha de produção; |

3 |

A empresa desenvolveu o just in sequence (JIT) baseado nos princípios do just in time (JIT) desenvolvido pela Toyota; |

4 |

A linha de montagem está equipada para ser ajustada conforme a altura do trabalhador que opera cada posto de trabalho (ergonomia); |

5 |

A linha de montagem é dividida em doze mini linhas. Estas mini linhas de produção contam com estoque intermediário planejado entre elas com o objetivo de evitar paradas de produção; |

6 |

Cada mini linha conta com um líder de equipe que tem autonomia para tomada de decisões e aplicações de técnicas do TPM (Manutenção Produtiva Total); |

7 |

Existe um posto de controle de qualidade no final de cada mini linha de produção; |

8 |

Os líderes de produção são responsáveis pelo treinamento constante dos trabalhadores com o objetivo de torná-los polivalentes. |

QUADRO 1 – Características da linha de produção da Hyundai na planta de Asan.

Fonte: Chung (2002).

Ao analisar as características descritas por Chung (2002), pode-se perceber que a estratégia de produção Hyundai está baseada em três pilares: modularização; automação; just in sequence (JIS). A estratégia de modularização adotada pela empresa permitiu a utilização da robotização no processo produtivo, a montagem de módulos internos fora da linha de montagem final e também a terceirização da montagem de módulos a fornecedores que são controlados e orientados pelo processo just in sequence (JIS), que pode ser traduzido como "na sequência certa".

2.3.1 Modularização

A Modularização busca apoiar a gestão da complexidade através da decomposição de produtos e processos complexos em partes mais simples, que podem ser combinadas para gerar uma grande variedade de produtos e serviços (ERNST; KAMRAD, 2000). A modularização de produtos envolve a decomposição de produtos em módulos que podem ser desenvolvidos independentemente, inclusive por empresas diferentes, mas que funcionam como um todo quando integrados (BALDWIN; CLARK, 1997). Sako e Murray (1999) classificaram a modularização em três tipos: modularidade de projeto; modularidade de produção, modularidade de uso.

Além desses três tipos de modularidade (projeto, produção e uso), recentemente, os conceitos tem sido aplicados em outras duas perspectivas tais como: a modularidade organizacional (CAMPAGNOLO; CAMUFFO, 2009; CHENG, 2011) e em serviços (BASK et al, 2011; GEUM et al., 2012).

Para competir em um ambiente modular, a empresa pode optar por posicionar-se de duas formas. A primeira é competindo por arquitetura, definindo as regras visíveis e o sucesso é obtido ao conseguir atrair fabricantes de módulo argumentando que o seu design será o vencedor na competição de mercado. A segunda forma é competir como um designer de módulos, ou seja, desenvolvendo seus próprios módulos. Nesse caso, o sucesso é obtido focando a excelência técnica na construção e melhoria dos módulos e na execução superior ao levar o módulo para o mercado (BALDWIN; CLARK, 1997).

2.3.2 Automação

Na década de 1990 a introdução de robôs industriais na fábrica da Hyundai em Asan na Coréia acelerou o processo de automação da organização. De acordo com Lansbury, Lee e Woo (2002) entre 1991 e 1995 foram instalados 1.355 robôs industriais na Hyundai, com o objetivo de eliminar tarefas suscetíveis a erros executadas por trabalhadores.

A estratégia de produção da Hyundai diferencia dos demais sistemas de produção em massa, pois utiliza de forma intensiva a tecnologia. Esta forma de utilização da tecnologia requer arranjos produtivos específicos, com base na automação dos processos, através da utilização da robotização (JO, YOU, 2011).

Chung (2002) destaca que a robotização exerce um papel fundamental na estratégia Hyundai de produção, já que esta estratégia de tecnologia baseada em progressiva automação de todos os processos de fabricação permitiu que a empresa aumentasse a produtividade e a flexibilidade do processo produtivo.

A planta da Hyundai em Asan na Coréia utiliza um dos mais avançados processos automatizados com a utilização de robótica conhecidos no mundo para produção em escala (CHOI, 2012). A robotização é suportada pela estratégia de modularização adotada pela empresa que facilita o processo produtivo. Segundo Chung (2002) o nível de automação da Hyundai tende a aumentar. Até 2002 a empresa contava com processos intermediários de produção até 95% automatizados e processos na linha de montagem final até 15% automatizados.

A partir da utilização de alta tecnologia em seus processos, a Hyundai vem reduzindo a dependência mão de obra direta, elevando os níveis de automação e tecnologia da informação no processo de produção. O modelo de produção da Hyundai é, em grande parte, liderada por engenheiros que se encarregam de todo o processo, enquanto o papel dos trabalhadores de fábrica se limita a apoiar o funcionamento das instalações de produção (JO, 2010).

2.3.3 Just in sequence (JIS)

Para Kang (2001) o just in sequence (JIS) é um sistema de fornecimento de peças, no qual, um pequeno número de fornecedores de primeira camada (módulo fornecedores) localizados no mesmo local ou muito próximo da montadora, efetuam a montagem de módulos na mesma sequência da linha de montagem final da fábrica de automóveis. Este processo que foi introduzido na Coréia no final da década de 1990 pela Hyundai, vem sendo adotado recentemente por um crescente número de empresas do segmento automobilístico mundial, com o objetivo de melhorar a sua competitividade. Chung (2002) descreve que o just in sequence (JIS) foi desenvolvido baseado nos princípios do just in time (JIT) desenvolvido pela Toyota, com o objetivo de cortar custos, melhorar a qualidade e principalmente aumentar a flexibilidade do processo produtivo.

Macduffie (2013) entende que o processo just in sequence (JIS) pode ser considerado um grande avanço para indústria automobilística global, e exemplifica que existem fornecedores da Hyundai localizados a 12 quilômetros de distância da planta de montagem da empresa que entregam as peças ou módulos na sequência exata de montagem em aproximadamente 150 minutos antes da utilização deste na montagem do veículo. Este processo reduz o nível de estoques quase ao extremo e consequentemente reduz os custos de fabricação.

No entanto a implementação do just in sequence (JIS), requer um alto nível de controle na programação da fábrica, pois se a sequência de produção for alterada, torna-se necessário informar rapidamente os fornecedores. Quando existe reprogramação caso as peças já tenham sido ordenadas na linha de montagem de acordo com o fornecimento just in sequence (JIS), esta alteração irá requerer uma reorganização na sequência de produção dos fornecedores e na reordenação em curto tempo no material já armazenado na linha de montagem final (BOYSEN, SCHOLL, WOPPERER, 2012).

3. Metodologia de pesquisa

3.1 Método

O presente artigo busca estudar o posicionamento competitivo e a estratégia de manufatura da Hyundai à luz dos conceitos clássicos dessas duas dimensões. A pesquisa baseou- se na revisão da literatura clássica sobre estratégias competitivas e estratégias de manufatura e na literatura recente sobre o sistema produtivo da Hyundai. Apesar da facilidade em buscar os textos clássicos sobre estratégias, há pouca literatura consistente quanto ao sistema produtivo da Hyundai e suas estratégias competitivas. Com isso, surgiram as seguintes perguntas de pesquisa:

1 – Como os conceitos aplicados no sistema produtivo da Hyundai suportam a estratégia de competição e a estratégia de manufatura da empresa?

2 – Como os conceitos aplicados pela empresa se relacionam com a literatura clássica?

FIGURA 2 - Modelo de pesquisa. Fonte: Autores.

3.2 Procedimentos de coleta de dados

Na coleta de dados, buscou-se na literatura os artigos seminais em ambas as áreas, tais como os textos de Porter (1979), Skinner (1969) e Skinner (1974). Em seguida, foram pesquisados artigos referentes ao sistema de produção da Hyundai, e selecionados os textos considerados mais relevantes para este texto.

3.3 Procedimentos de análise de dados

Os dados foram analisados através de um cruzamento dos conceitos clássicos com as características do sistema produtivo da Hyundai, comparando realidade da empresa com os conceitos teóricos. A análise buscou identificar o alinhamento dos conceitos que são considerados pilares do sistema produtivo da empresa com a estratégia de competição da empresa, e como esse alinhamento condiz ou não com a os conceitos teóricos pesquisados.

4. Apresentação e análise de dados

4.1 Posicionamento estratégico

Quanto ao posicionamento estratégico, percebe-se que a Hyundai utiliza a estratégia híbrida, conforme do proposto por Sumer e Bayraktar (2012). Isso dá-se em resposta a alta competitividade da indústria automotiva, que exige constantes inovações de produto (estratégia de diferenciação), porém com preços baixos (estratégia de custos). Desse modo, a empresa busca operar de forma sustentável, atendendo as demandas específicas de mercado e operando em alta escala. Assim, consegue atender múltiplos nichos de mercado, mantendo seus custos baixos e, consequentemente, preços competitivos.

4.2 Estratégia de produção

Percebe-se claramente o alinhamento da estratégia de manufatura com o posicionamento estratégico da Hyundai, conforme recomendado por Skinner (1969). A empresa, especialmente na década de 1990, precisou analisar atentamente suas limitações internas, especialmente a escassez de mão-de-obra para definir uma estratégia sua estratégia de produção (WRIGHT et al, 2009). Diante desta restrição, a empresa optou por uma estratégia de automação que levou em conta também a análise do mercado, que demandava diferenciação da concorrência, especialmente da Toyota. Desta forma a Hyundai buscou práticas que foram incorporadas diretamente a seus processos ou estendidas para a definição de novos conceitos (TAYLOR III, 2010). Um exemplo desta evolução de conceitos é o just in sequence (JIS), que baseou se nos fundamentos do just in time (JIT) uma das bases do Sistema Toyota de Produção (CHUNG, 2002).

4.3 Estratégia Hyundai de Produção

Conforme Chung (2002), os três princípios que orientam a estratégia da Hyundai são os conceitos de modularização, automação e just in sequence (JIS).

A opção por uma estratégia modular apresenta-se como a principal decisão estratégica da empresa. O posicionamento adotado, de modularização de projeto e também da produção, permite que os fornecedores façam a concepção dos módulos e contribuam com inovações. O nível de automação alcançado e o nível de eficiência na aplicação do just in sequence (JIS) devem-se ao sucesso da empresa na implementação da modularização. Em relação a automação, ter os produtos construídos a partir de módulos pré-montados e padronizados diminui fortemente a complexidade da automatização para a montagem das partes. Já no que se refere ao just in sequence (JIS) a organização modular facilita o transporte e controle de partes, uma vez que cada módulo pode ser composto por uma grande quantidade de pequenas peças que, de outra forma, precisariam de controles individuais (com kanban, por exemplo). Essa facilidade logística e de gestão também se aplica a troca de informações entre os fornecedores, uma vez que se diminui a complexidade das ordens de produção, resultando na troca rápida de informações. A agilidade na distribuição da informação é requisito fundamental para o conceito just in sequence (JIS).

A automação, que em 2002 atingia 95% para processos intermediários e 15% da linha de montagem final, segundo CHUNG (2002), tem papel fundamental na Hyundai. Apesar da principal motivação para sua adoção ter sido a escassez de mão-de-obra (SUH e LEGGET, 2009) a automação atende também a diversos aspectos estratégicos, tanto na dimensão das competências organizacionais (custo, flexibilidade, inovação, tempo e qualidade) quanto na dimensão de competividade (Preço, Praça e Produto), ambas citadas por Corbett e Wassenhove (1993). O alto nível de automatização permite à Hyundai um amplo nível de controle da produção e facilita a tomada de definições estratégicas.

O just in sequence (JIS) demonstrou-se um fator fundamental para a que a empresa pudesse atuar com uma estratégia híbrida, atendendo as necessidades específicas do mercado e mantendo baixos os custos. A redução extrema de estoques, conforme Macduffie (2013) reduz custos de capital e de infraestrutura e a rapidez na entrega de módulos com características específicas e na sua integração na montagem viabilizam o atendimento diferenciado. Apesar da necessidade de um sistema de comunicação rápido e eficiente entre todos os fornecedores (BOYSEN, SCHOLL, WOPPERER, 2012), o que pode implicar em custos relacionados à implantação e manutenção desse sistema, tais custos podem ser compensados com o ganho em produtividade e a redução de custos de estoque.

5. Considerações Finais

A revisão de conceitos clássicos e da literatura referente ao sistema de produção da Hyundai permitiu observar uma forte relação entre ambos. Nesta relação a aplicação dos conceitos de competição de Porter (1979) e de estratégia de manufatura de Skinner (1969 e 1974) podem ser visualizadas.

Considerando-se a estratégia de competição adotada pela empresa, percebe-se uma inovação relativa às dimensões propostas por Porter (1979), que limitava em três tipos as dimensões competitivas: custos, diferenciação ou foco. A Hyundai, por sua vez, segue a linha considerada por Sumer e Bayraktar (2012) que inclui uma quarta dimensão, denominada "híbrida", que une os conceitos de competição por custo e por diferenciação.

Para suportar esta estratégia de competição híbrida, a Hyundai optou por uma estratégia de produção que prima pela flexibilidade (SHIM, STEERS, 2012). Como base para suportar esta característica, foram utilizadas como pilares as práticas de automatização, modularização e just in sequence (JIS) suportando a estratégia a estratégia competitiva.

A automatização intensa da linha foi uma estratégia inovadora da Hyundai para contornar problemas relativos à mão-de-obra. A modularização, apesar de ser um conceito antigo em outras indústrias, foi alavancado pela Hyundai na indústria automobilística. Essas duas práticas tornaram possível que a empresa introduzisse aquela que pode ser considerada a principal inovação da empresa, o just in sequence (JIS) que pode ser considerado uma evolução das práticas do just in time (JIT) da Toyota, definiu um novo modelo de controle de produção e relação com os fornecedores.

Referências

BALDWIN, C. Y.; CLARK, K. B. Managing in an age of modularity. Harvard Business Review, 1997.

BASK, A.; LIPPONEN, M.; RAJAHONKA, M.; TINNILÄ, M. Modularity in logistics services: A business model and process review. International Journal of Services and Operations Management, v. 10, n. 4, p. 379-399, 2011.

BOYSEN, N.; SCHOLL, A.; WOPPERER, N. Resequencing of mixed-model assembly lines: Survey and research agenda. European Journal of Operational Research, v. 216, n. 3, p. 594-604, 2012.

CAMPAGNOLO, D.; CAMUFFO, A. What really drives the adoption of modular organizational forms? An institutional perspective from Italian industry-level data. Industry and Innovation, v. 16, n. 3, p. 291-314, 2009.

COBERT, C., WASSENHOVE, L.V. Trade-offs? What Trade-offs? Competence and Competitiveness in Manufacturing Strategy, California Management Review, Summer, p. 107-122, 1993.

CHOI, H. R. 8th IEEE International Conference on Automation Science and Engineering (CASE) [Society News]. Robotics & Automation Magazine, IEEE, v. 19, n. 4, p. 96-97, 2012.

CHENG, L.C. Assessing performance of utilizing organizational modularity to manage supply chains: Evidence in the US manufacturing sector. International Journal of Production Economics, v. 131, n. 2, p. 736-746, 2011.

CHUNG, M.K. The Way of Modularization Strategy by Hyundai. Artigo 2002. Disponível em:<http://www.gerpisa.org/rencontre/10recontre/papers.pdf/chung> Acesso em 24 de dezembro de 2013.

ERNST, R.; KAMRAD, B. Evaluation of supply chain structures through modularization and postponement. European Journal of Operational Research, v. 124, n. 3, p. 495–510, 2000.

FINE, C.H., HAX, A. C. Manufacturing Strategy: A Methodology and an Illustration. Intefaces, v. 5, n. 6, p. 28-46, 1985.

GEUM, Y.; KWAK, R.; PARK, Y. Modularizing services: A modified HoQ approach. Computers & Industrial Engineering, v. 62, n. 2, p. 579-590, 2012.

HOLSTEIN, W. J. Hyundai´s Capabilities Play: Strategy + Business, 2013. [Online only], Fev. 26. Disponível em <http://www.strategy-business.com/article/00162>. Acesso em 14 de dezembro de 2013.

JO, H.J. The Hyundai Way: The Evolution of Production Model, 2010. Disponível em: <http://www.globalasia.org/V5N2_Summer_2010/Hyung_Je_Jo.html>. Acessoem 26 de dezembro de 2013.

JO, H. J.; YOU, J. Transferring production system: an institutionalist account of Hyundai Motor Company in the USA. Journal of East Asian Studies, v. 11, n. 1, p. 41-73, 2011.

KANG, J. A new trend of parts supply system in korean automobile industry; the case of the modular production system at Hyundai motor company. 5th Korea-Russia International Symposium on Science and Technology. n. 1, v. 2, p. 314–317, 2001.

LANSBURY, R. D.; SUH, C-S; KWON, S-H. The global Korean motor industry: the Hyundai Motor Company's global strategy. Taylor & Francis, 2007.

LANSBURY, R. D.; LEE, B. -H; WOO, S. Technology, Human Resources and International Competitiveness in the Korean Auto Industry. Conference on Science, Technology and Innovation JF Kennedy School of Government, Harvard University 23-24 September 2002.

MACDUFFIE, J. P. Modularity‐as‐Property, Modularization‐as‐Process, and 'Modularity'‐as‐Frame: Lessons from Product Architecture Initiatives in the Global Automotive Industry. Global Strategy Journal, v. 3, n. 1, p. 8-40, 2013.

NOBLE, G. W. Fordism Light: Hyundai´s Challenge to Coordinated Capitalism. Disponível em: <http://brie.berkeley.edu/publications/wp186.pdf> Artigo Publicado em 2010. Acessoem 24 de dezembro de 2013.

ORTEGA, C; VEGA, P; MACHUCA, J. A. D.Analysis of interaction fit between manufacturing strategy and technology management and its impact on performance. International Journal of Operations & Production Management, v. 32, n. 8, p. 958-981, 2012.

PORTER, M. How competitive forces shape strategy. Harvard Business Review, v.57, p. 137–145, 1979.

PORTER, M.E., Competitive Strategy, Nova York: The Free Press, 1980.

PORTER, Ml E. Vantagem competitiva: criando e sustentando um desempenho superior. Rio de Janeiro: Campus, 1989.

SAKO, M.; MURRAY, F. Modular strategies in cars and computers. Boston: Massachusetts Institute of Technology, 1999. Disponível em <http://www.impvp.mit.edu/papers/99/sako2.pdf>. Acessadoem 15 jul. 2013.

SHIM, W S; STEERS, Richard M. Symmetric and asymmetric leadership cultures: A comparative study of leadership and organizational culture at Hyundai and Toyota. Journal of World Business, v. 47, n. 4, p. 581-591, 2012.

SKINNER, W. Manufacturing-missing link in corporate strategy. Harvard Business Review, v. 47, p. 136-145, 1969.

SKINNER, W. The focused factory. Harvard Business Review, v. 52, p. 113-121, 1974.

SUMER, K; BAYRAKTAR, C.A.Business strategies and gaps in Porter's typology: a literature review. Journal of Management Research, v. 4, n. 3, p. 100-119, 2012.

TAYLOR III, A. Hyundai smokes the competition, CNN ,jan.05: A rare conversation with Chairman Chung Mong-Koo, 2010. Disponível em <http://money.cnn.com/2010/01/04/autos/hyundai_competition.fortune/> Acesso em 10 de Dezembro de 2013.

WRIGHT, C; SUH, C-S; LEGGETT, C. If at first you don't succeed: globalized production and organizational learning at the Hyundai Motor Company. Asia Pacific business review, v. 15, n. 2, p. 163-180, 2009.

1 Instituto de Ciências Sociais Aplicadas – ICSA, Novo Hamburgo, Rio Grande do Sul, Brasil, fabianonunes@feevale.br

2 Programa de Pós-Graduação em Engenharia de Produção e Sistemas – PPGEPS/UNISINOS, São Leopoldo, Rio Grande do Sul, Brasil, fabio@opperatio.com.br

3 Programa de Pós-Graduação em Engenharia de Produção e Sistemas – PPGEPS/UNISINOS, São Leopoldo, Rio Grande do Sul, Brasil, filipeb@gmail.com

4 Programa de Pós-Graduação em Engenharia de Produção e Sistemas – PPGEPS/UNISINOS, São Leopoldo, Rio Grande do Sul, Brasil junico@produttare.com.br