Espacios. Vol. 35 (Nº 12) Año 2014. Pág. 23

Implantação de TPM em sua Fase Manutenção Autônoma: estudo de caso em uma indústria de alimentos.

TPM Implementation In Its Autonomous Maintenance Phase: Case study in a food industry

Francisco I. Giocondo CÉSAR 1, Carlos Roberto Camello LIMA 2; Alexandre Tadeu SIMON 3;

Recibido: 25/04/14 • Aprobado: 13/10/14

Contenido

|

RESUMO: O objetivo deste trabalho é avaliar a implantação de TPM em sua fase Manutenção Autônoma (MA), seu desenvolvimento, práticas adotadas e os ganhos que, já nesta etapa, são auferidos com a redução de custos da operação e manutenção (O&M). Para tanto, aborda um estudo de caso de implantação da metodologia TPM em seu pilar da MA, no aspecto da metodologia, ferramentas, técnicas e práticas em uma linha modelo de uma empresa de alimentos, na qual foi possível verificar os ganhos obtidos com esta técnica, incluindo o suporte aos gerentes e líderes na preparação da empresa para os desafios da competitividade deste século. |

ABSTRACT: The objective of this works to assess the TPM implementation in its Autonomous Maintenance (AM) phase, its development, used methodologies and the benefits that are already granted in this phase due to the reduction of operation and maintenance costs (O&M). The work tackles a case study of TPM methodology implementation in its AM basis, including the aspects of methodology, tools, techniques and practices in a food company model line, in which it was possible to verify the benefits from the adoption of this technique also including the support to managers leaders in the decision of preparing their companies for the competitive challenges of the 21st. century. |

1. Introdução

As organizações produtivas que apresentam alto grau de competitividade em sua área de atuação habilitam a corporação para a concorrência em qualquer mercado internacional (Wireman, 1990; Idhammar, 2003). Neste mercado de competitividade global, que impõe uma manufatura ágil, com elevado grau de disponibilidade e com o melhor desempenho possível, faz-se necessária a busca por melhor eficiência sem necessariamente investir em equipamentos. Desta forma, as organizações procuram técnicas que melhorem o desempenho de seus equipamentos, sendo o TPM – Total Productive Maintenance (Manutenção Produtiva Total) uma opção já mundialmente testada e reconhecida.

A manutenção tradicional, que se baseia no consertar apenas após a quebra, chamada de manutenção reativa, não é mais satisfatória para atender as atividades da manufatura moderna (Sharma et al., 2006). Assim, é necessário adotar novas práticas para que a manutenção colabore com a estratégia da empresa, com foco na melhoria da produtividade e na maximização da disponibilidade dos equipamentos, evitando quebras e paradas inoportunas. Para atingir estes objetivos estratégicos, o envolvimento dos funcionários, não apenas da manutenção, como também os funcionários que operam as máquinas, torna-se importante. Neste sentido, um dos pilares do TPM, a Manutenção Autônoma, destaca as atividades praticadas pelos operadores buscando melhorar a eficácia dos equipamentos, devendo estes serem adequadamente treinados para tal.

1.1 – Justificativa

A redução dos tempos relacionados a quebras, falhas, setup e ajustes de um equipamento aumenta sua disponibilidade, permitindo sua máxima utilização, e depende, dentre outros fatores, da organização e do planejamento das atividades de manutenção, que, por sua vez, podem ser melhoradas pela aplicação de técnicas do TPM, em particular em sua fase da manutenção Autônoma - MA (Ireland; Dale, 2001). Como a aplicação da MA é um trabalho que traz grande desafio, a preparação de uma metodologia, treinamento e o envolvimento do funcionário são fatores de grande importância para o sucesso desta técnica, a qual é utilizada em empresas dos mais diversos ramos de atividade.

1.2 – Objetivos

O objetivo do presente trabalho é demonstrar a aplicação da técnica da MA para a redução dos tempos relacionados a quebras, falhas, setup e ajustes de um equipamento de uma linha de produção de alimentos, aumentando, com isso, sua disponibilidade.

Para tanto, foi necessário identificar as principais perdas envolvidas, desenvolver uma metodologia de implantação da MA, treinamento e conscientização dos operadores, com a finalidade de facilitar sua utilização e permitir a obtenção de resultados mais rapidamente. Desta forma, o objetivo geral do trabalho consistiu na implantação da MA simultaneamente com o desenvolvimento e habilitação dos operadores envolvidos.

Como objetivos específicos do trabalho, podem-se listar:

- Levantamento inicial das perdas de produção e financeiras;

- Identificação das principais perdas envolvidas do processo de fabricação;

- Treinamento dos operadores na função do equipamento;

- Melhoria das instalações e equipamentos;

- Obtenção e desenvolvimento dos recursos necessários para a realização da MA;

- Implantação da MA e acompanhamento de sua efetivação;

- Verificação dos ganhos obtidos;

- Desenvolvimento de uma cultura corporativa de MA.

2. Fundamentação Teórica

-

A função Manutenção

De um "mal necessário" a uma "parte integrante dos esforços estratégicos de produtividade das empresas", da preocupação única com a disponibilidade do equipamento a uma priorização da efetividade do negócio por meio do gerenciamento dos ativos, custos, integridade das pessoas e do meio ambiente, a manutenção vem, cada vez mais, sendo considerada como uma área importante para a estratégia da empresa. A manutenção vem se integrando aos objetivos empresariais, não apenas com um simples atendimento à produção, mas sendo peça fundamental para a garantia do atendimento aos clientes, como na melhoria da disponibilidade e confiabilidade dos equipamentos e instalações (Tsang, 2002).

De acordo com Xenos (1998), pode-se identificar alguns fatores que levaram as empresas a mudar seus paradigmas e a visão simplista sobre o papel da manutenção, tais como:

- Maiores exigências de qualidade e produtividade ditadas pelo mercado e por novas filosofias de gerenciamento da Manufatura e da Qualidade;

- Crescente desenvolvimento de novas tecnologias, da automação e da complexidade dos equipamentos;

- Maior competitividade entre as empresas;

- Maior rigor na elaboração e aplicação de regulamentações sobre segurança dos trabalhadores e do meio ambiente.

Além dos fatores apontados, ocorre também a necessidade das empresas em otimizar seus recursos, tais como: otimização dos ativos fixos (máquinas e instalações), matérias prima e humana, sem que com isto houvesse necessidade de investimentos. Desta forma, um bom programa de manutenção implantado pode atender a empresa em suas necessidades competitivas sem que ocorra a necessidade de investimentos, mas pela otimização do uso de seus recursos através da melhoria de produtividade e confiabilidade.

-

Definição do termo Manutenção

Para o termo manutenção, encontra-se algumas abordagens distintas. Conforme Xenos (1998, p. 18), manutenção é "fazer tudo o que for preciso para assegurar que um equipamento continue a desempenhar as funções para as quais foi projetado, em um nível de desempenho exigido."

Em Slack et al. (2002). "Manutenção é o termo usado para abordar a forma pela qual as organizações tentam evitar as falhas ao cuidar de suas instalações físicas."

Para Kardec e Nascif (2009), a missão da manutenção é: "Garantir a confiabilidade e a disponibilidade da função dos equipamentos e instalações de modo a atender a um processo de produção ou de serviço, com segurança, preservação do meio ambiente e custos adequados."

Com base nas definições apresentadas, pode-se dizer que a manutenção é o ato de gerenciar, acompanhar e agir no desempenho dos equipamentos e instalações de forma contínua e sistemática, com o objetivo de manter a função do equipamento com a finalidade de melhorar seu desempenho e disponibilidade, prolongando a sua vida útil a um menor custo respeitando os stakeholders.

-

Evolução do Conceito de Manutenção

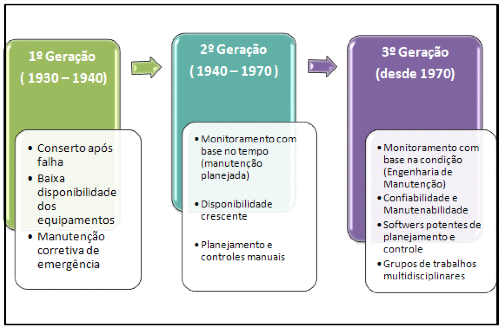

A necessidade de consertar ou reformar coisas sempre existiu, portanto é difícil definir de forma precisa quando surgiu de fato a atividade de manutenção. Sabe-se que historicamente, na Europa, em torno do século XVI, a fabricação dos primeiros relógios mecânicos fez surgir também os primeiros técnicos de montagem e reparação. A Revolução Industrial e a Primeira Grande Guerra deram espaço à expansão das tarefas de manutenção emergenciais. Na Segunda Grande Guerra conceitos de disponibilidade e produtividade já eram mais explorados e levaram ao que se conhece como manutenção preventiva e, posteriormente, aos modernos tipos de manutenção (Kardek; Nascif, 2009). A evolução da Manutenção em um contexto mundial pode ser representada por três gerações mostradas na Figura 1.

Efetivamente a manutenção não apenas ajudava a reparar os equipamentos e as instalações e deixá-los em condições de uso como também tem a função de estender a vida útil como melhoria da disponibilidade. Assim evolui uma ação proativa, conhecida como manutenção preditiva cuja finalidade é a de prevenir as falhas esporádicas ou crônicas. Na atualidade, devido à automatização e mecanização em larga escala, alta disponibilidade da fábrica, melhor qualidade da produção e ciclo de vida longo dos equipamentos, tem tido uma considerável significância. (Sharma et al., 2006).

Efetivamente a manutenção não apenas ajudava a reparar os equipamentos e as instalações e deixá-los em condições de uso como também tem a função de estender a vida útil como melhoria da disponibilidade. Assim evolui uma ação proativa, conhecida como manutenção preditiva cuja finalidade é a de prevenir as falhas esporádicas ou crônicas.

Na atualidade, devido à automatização e mecanização em larga escala, alta disponibilidade da fábrica, melhor qualidade da produção e ciclo de vida longo dos equipamentos, tem tido uma considerável significância. (Sharma et al, 2006).

Figura 1 – As três gerações de evolução da Manutenção

Fonte: Adaptado de Kardec e Nascif (2009, p. 5)

2.4 TPM Origem e evolução

De acordo com Mobley (2004), 15 a 40 por cento dos custos totais de produção são atribuídos à atividade de manutenção (peças de reposição, mão de obra e custos de materiais). O autor também identifica que o custo da manutenção corretiva é por volta de três vezes maior que o custo da manutenção preventiva.

Em resposta aos problemas de manutenção e suporte encontrados no ambiente de manufatura, os japoneses desenvolveram e introduziram o conceito de TPM – Manutenção Produtiva Total, inicialmente em 1971. De acordo com o Japanese Institute of Plant Engineers (JIPE), citado por Sharma et al. (2006), TPM é definido como um time básico de manutenção estratégica designado a maximizar a eficiência dos equipamentos pelo estabelecimento de forma sistemática da manutenção da produção que cobre a vida útil dos equipamentos, abrangendo planejamento, uso e manutenção, envolvendo todos, i.e., dos executivos mais altos da organização ao operador da produção.

2.4.1 Concepção do TPM

De acordo com Nakajima (1989), a palavra 'total" no TPM possui três significados:

- Total eficiência – Indica que o TMP deve possuir eficiência econômica e disponibilidade, o que inclui produtividade, custo, qualidade, entrega, segurança ambiental, saúde e ética;

- Total manutenção – Inclui Manutenção Preventiva (MP) e melhoria da manutenabilidade (IM – Improve Maitenance). Isto se refere à "manutenção livre" que diz respeito a incorporar a disponibilidade, manutenabilidade e características de suporte em todo o projeto do equipamento;

- Total participação – Participação de todos os funcionários através de pequenos grupos de atividades, os quais incluem Manutenção Autônoma (AM) pelos operários. Os pequenos grupos promovem atividades de manutenção planejadas através de "gestão motivacional."

2.4.2 Definição de TPM

Em JIPM (1996), na definição padrão do TPM incluem-se:

- Atingir os objetivos de maximizar a eficiência do equipamento;

- Estabelecer a Manutenção Preventiva (MP) para prolongar a vida útil do equipamento;

- Coordenar todos os departamentos, incluindo projeto, manutenção e o uso do equipamento;

- Envolvimento de todos os funcionários, desde o diretor ao operador;

- Realizar a gestão através da estratégia agressiva das atividades baseadas nos times, com o objetivo de zero defeito.

Pode-se observar que o TPM não está apenas centrado nos equipamentos, mas também nas pessoas em todos os seus níveis.

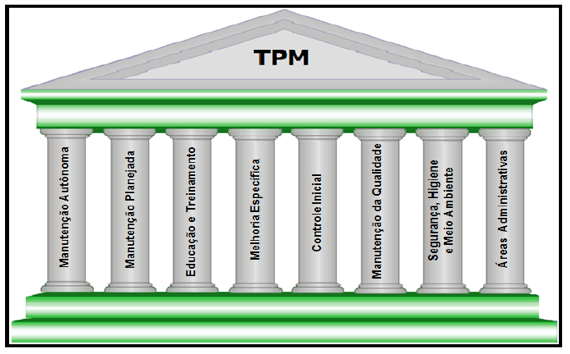

2.4.3 As oito chaves estratégicas do TPM – ou os oito Pilares do TPM

Considerando que o TPM pode ser aplicado como um modelo de gestão, a metodologia apresenta uma estrutura formada por pilares que determinam as diretrizes a serem abordadas pela organização que a queira aplicar nas suas instalações. A base de sustentação de toda a estrutura é apresentada pelos pilares executivos, que são grupos de trabalhos executores do TPM, são autogerenciáveis. Embora cada empresa, em função de sua cultura, tenha suas peculiaridades para a implementação do TPM, existem alguns princípios que são básicos para todas elas e que são denominados pilares de sustentação do TPM (Nakajima, 1989; JIPM, 2002), esquematizados na Figura 2.

Figura 2 – Pilares da TPM

Fonte: IM&C Internacional (2006)

De acordo com a Figura 2, estes pilares são constituídos por (NAKAJIMA, 1989; JIPM, 1977):

Manutenção Autônoma (MA): baseia-se nos treinamentos teórico e prático recebidos pelos operários e no espírito de trabalho em equipe para a melhoria contínua das rotinas de produção, manutenção e no aprimoramento da capacitação técnica. Trata-se de um dos principais pilares que objetiva manter as condições básicas dos equipamentos. Inclui os operadores pensantes, fazendo inspeções, lubrificações e pequenos reparos nos equipamentos.

Manutenção Planejada (MP): Refere-se às rotinas de manutenção preventiva e preditiva, baseadas, respectivamente, no tempo ou na condição do equipamento, visando à melhoria contínua da disponibilidade e confiabilidade, além da redução dos custos de manutenção focados na Quebra/ Falha zero. É responsável pela restauração, confiabilidade e maximização do uso dos equipamentos com o objetivo de fazer reparos nos equipamentos e garantir que não ocorram novamente falhas, dar suporte a MA, concentrar os esforços na prevenção.

Educação e Treinamento (ET): refere-se à aplicação de treinamentos técnicos e comportamentais para liderança, a flexibilidade e a autonomia das equipes, capacitação da mão de obra, com responsabilidade de capacitar os colaboradores com treinamentos específicos e para melhor utilização das ferramentas.

Melhoria Específica (ME): utiliza-se do conceito de Manutenção Corretiva de Melhorias para atuar nas perdas crônicas relacionadas aos equipamentos, com foco em eliminação das mesmas. Consiste em fazer o mapeamento e apontamento das maiores perdas, projetar melhorias para facilitar operações e manutenções, e projetos de redução de set-up e tempos de limpeza.

Controle Inicial (CI): minimização das ineficiências em novos produtos, processos e equipamentos. Responsável por garantir novos equipamentos como menores custos e layout apropriado.

Manutenção da Qualidade (MQ): defeito zero – consolidação da qualidade assegurada. Garantir a qualidade dos produtos e serviços utilizando os recursos e ferramentas da qualidade.

Segurança, Higiene e Meio Ambiente (SHE): acidente zero – minimização do risco de acidentes do trabalho e riscos ambientais. Responsável por garantir a segurança dos colaboradores na empresa, trabalhando no método de conscientização e melhorias nos postos de trabalho, seguindo e trabalhando com todas as normas ambientais.

Melhoria dos processos administrativos: também conhecido como TPM de escritório, ou TPM Office, utiliza-se dos conceitos de organização e eliminação de desperdícios nas rotinas administrativas, que de alguma maneira acabam interferindo na eficiência dos equipamentos produtivos e processos.

2.4.4 O que faz o TPM diferente

De acordo com JIPM (1996), TPM tem a ideia de manutenção da produtividade ou disponibilidade por intermédio da prevenção da manutenção. Vai além da tradicional atividade de manutenção e envolve todos os departamentos e funcionários na gestão dos equipamentos. No entanto o aspecto mais distinto do TPM é a Manutenção Autônoma. Mantida pelos operadores, a atividade da MA ajuda as pessoas a cuidar de suas máquinas.

Outro fator típico da TPM é a busca da total eliminação das perdas, ou zero perda. A insistência na eliminação total das perdas é o fator chave na maximização do Overall Equipment Effectiveness (OEE). Este conceito é crucial no desenvolvimento do programa TPM.

2.5 Manutenção Autônoma (MA)

A palavra autônoma quer dizer "independente". MA se refere às atividades que envolvem os operadores em manter seus equipamentos de forma independente do departamento de manutenção. As atividades típicas incluem: inspeção diária, lubrificação, reposição de peças, identificação de anormalidades, e ajustes (JIPM, 1996, p. 63).

Ribeiro (2008) destaca que as atividades relativas a MA, em um primeiro momento, visam a impedir a degeneração do equipamento através das atividades de limpeza, lubrificação e aperto das porcas e parafusos. Posteriormente, torna-se também importante o domínio técnico dos operadores para:

- Operação de forma correta;

- Mudança da linha com maior agilidade e qualidade;

- Regulagens adequadas;

- Inspeção periódica de maior dimensão;

- Execução de pequenos reparos,

- Incorporação de pequenas melhorias;

Estas atividades implantadas no posto de trabalho do operador, não apenas irão possibilitar o desenvolvimento de seu trabalho de uma forma mais precisa e eficaz, como também realizar o acompanhamento do equipamento através do registro dos dados, bem como detectar e identificar, de uma forma mais rápida, as anomalias que possam vir a ocorrer.

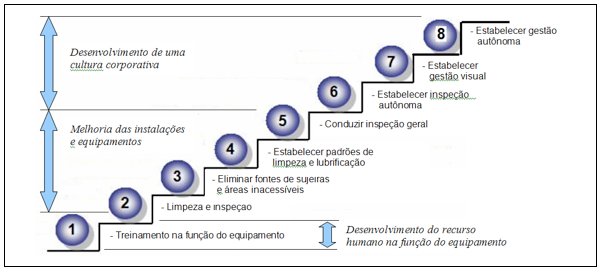

A MA tem como princípio que o cuidado do equipamento faz parte da rotina do operador, sendo que este deve ser treinado para fazer o que deve ser feito e como fazê-lo. A MA é implementada em oito etapas, o que desenvolve as habilidades necessárias do operador e define o que se espera que ele faça. Cada uma das etapas deve ser gerenciada e auditada. Se tudo estiver satisfatório segue-se para a etapa seguinte (JIPM, 1996).

A MA é dividida em três grandes grupos: desenvolver os recursos humanos (Passo - 1), melhoria das instalações e dos equipamentos (Passos – 2, 3, 4, e 5) e desenvolver uma cultura corporativa de MA (Passos – 6, 7, e 8). Todos estes conceitos citados estão mostrados na Figura 3. Para um melhor entendimento de cada um dos passos e dos conceitos, estes são melhores detalhados na Tabela 1.

Conforme o JIPM (1996), o primeiro passo tem por finalidade treinar o operador na função do equipamento. Isto envolve fazer com que o operador entenda as funções básicas da máquina e de seus componentes. Uma folha de instrução ou o manual da máquina auxilia no entendimento do equipamento e de seu funcionamento, e o que pode causar as falhas.

Figura 3 – As oito etapas para a implantação da Manutenção Autônoma.

Fonte: Adaptado de JIPM (1996)

Os três passos seguintes – passos 2, 3 e 4 - são atividades que têm por finalidade evitar a deterioração do equipamento. Isto envolve estabelecer as condições básicas da operação com ações cotidianas de limpeza, lubrificação e apertos em parafusos e porcas.

Os passos 5 e 6 dizem respeito à padronização das inspeções e sua continuidade, o que complementa a limpeza e a lubrificação padrão estabelecida nos passos 2 a 4. Com a finalidade de prevenir a deterioração, estes passos estabelecem um monitoramento da evolução dos danos e desenvolvem uma atividade eficiente de manutenção.

Os primeiros 6 passos da manutenção autônoma focam o "hardware" , aspectos mecânicos da manutenção do equipamento. O passo 7 é concentrado no "software", corrigindo e pondo as coisas em ordem, padronizando, e gerenciando visualmente as atividades de manutenção. No passo 8 é onde verdadeiramente se iniciam as atividades da manutenção autônoma. Este é o estágio onde o time por si só mantém as atividades de forma independente e onde o TPM realmente se torna parte do negócio.

Tabela 1 – Os oitos passos para a Manutenção Autônoma.

Etapa |

Nome |

Atividades envolvidas |

Desenvolvimento do recurso humano na função do equipamento |

||

1 |

Treinamento na função do equipamento |

Melhorar ou desenvolver o entendimento básico dos componentes da máquina e sua função; Utilizar o conhecimento da engenharia e folhas de instrução para divulgação do conhecimento; A folha de instrução do equipamento irá ajudar a entender como o equipamento funciona e o que pode causar a falha, isto pode fazer um bom treinamento; Deve-se treinar na interpretação e na leitura das ferramentas, no compartilhamento de conhecimento e desenvolver "Lição Ponto-a-Ponto" – conhecimento básico, ideias de melhorias e problemas de paradas. |

Melhoria das instalações e dos equipamentos |

||

2 |

Limpeza e inspeção |

Eliminar toda a sujeira proveniente de fuligem e lubrificantes, apertar parafusos, eliminar e corrigir problemas; Prevenir a deterioração forçada pela poeira e por resíduos externos ou do processo de fabricação; Identificar e eliminar defeitos latentes, falta de lubrificação ou um parafuso solto em ponto de difícil acesso. Utilização das etiquetas (azul ou vermelha) para identificar os reparos que podem ser feitos pelos próprios operados e aqueles que precisam da ação do departamento de manutenção; |

3 |

Eliminar fontes de sujeira e áreas inacessíveis. |

Identificar e corrigir as fontes de sujeira; prevenir vazamentos e facilitar os acessos à limpeza e lubrificação. Estabeleça um tempo para limpeza e lubrificação. Eliminar a deterioração forçada, utilizar de controles visuais na detecção dos defeitos. |

4 |

Estabelecer padrões de limpeza e lubrificação |

Estabelecer folhas de instrução para padronizar e assegurar que a limpeza e a lubrificação e ajustes possam ser feitos eficientemente; A eliminação da deterioração forçada para que os equipamentos trabalhem na condição de desgaste normal; Estabelecer padrões que possibilitem a execução da manutenção de qualidade no equipamento. |

5 |

Conduzir inspeção geral |

Estabelecer treinamentos para melhoria das habilidades na utilização dos manuais e procedimentos de inspeção, com a finalidade de identificar e corrigir pequenas anormalidades no equipamento. Familiarizar-se com os métodos de inspeção; Compreender funções e mecanismos dos equipamentos; Utilizar das atividades de melhoria contínua. |

Desenvolvimento de uma cultura corporativa |

||

6 |

Estabelecer inspeção autônoma. |

Preparar folhas de chek list para a manutenção autônoma.; O operador deve ser capacitado para detectar os problemas antes que ocorram; O objetivo é a implementação da inspeção através de manuais e padrões de inspeção. |

7 |

Estabelecer gestão visual |

Padronizar toda a gestão visual no chão de fábrica na rotina de manutenção. Construir sistemas claros e compreensivos para a gestão da manutenção. |

8 |

Estabelecer a gestão autônoma. |

Estabelecer uma política e objetivos na empresa, praticar atividades de melhoria cotidianamente, controlar os dados de confiabilidade do equipamento, analisar estes dados e utilizá-los para a sua melhoria. |

Fonte: Adaptado de JIPM (1996) e Prickett (1999).

2.5. Entendendo a Natureza das Perdas.

2.5.1 Por que as perdas ocorrem

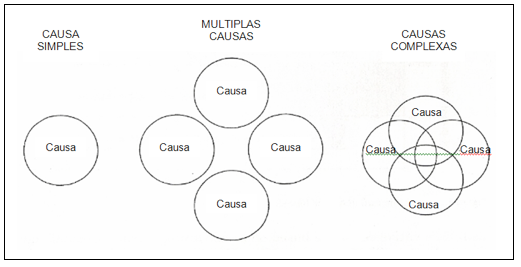

A causa das perdas, sendo elas esporádicas ou crônicas, pode ser categorizada dentro de três tipos: causas simples, causas múltiplas e causas complexas (TAJIRI e GOTOH, 1999), ilustradas na Figura 4.

Figura 4 – Causa das perdas

Fonte: Adaptado de Tajiri e Gotoh (1999, p. 8)

Quando apenas uma causa resulta em perdas, a esta se refere como uma "causa simples". Uma causa simples, como uma pequena perda na produção, um material fora da especificação, ou coisas assim, pode resultar em uma perda esporádica. Este tipo de causa e suas consequências são relativamente fáceis de descobrir.

Enquanto isto, muitas causas simples podem existir simultaneamente sendo que cada uma destas perdas pode provocar um gatilho para uma perda maior, podendo ser uma simples variação da temperatura, umidade ou quaisquer outras condições operacionais. Estes tipos de problemas podem ser resolvidos com muito sucesso com a ajuda adequada de medidas defensivas focadas em cada uma das causas individualmente. No entanto, outros problemas similares podem ocorrer de forma parecida ou localização próxima da mesma peça ou equipamento. Quando causas existem simultaneamente e cada uma delas de forma independente das outras, este efeito é referenciado como "causa múltipla".

Um cenário diferente é onde a existência de causas plurais aparece, mas nenhuma delas resultaria em perdas por si só. Perdas ocorrem apenas quando uma combinação particular destas causas inicia de forma simultânea, o que é muito raro. Este tipo de situação se refere como uma "causa complexa." Perdas, especialmente quando resultam de causas complexas, nunca são resolvidas utilizando os procedimentos tradicionais, problema-solução. A abordagem deve adotar a postura de, "Quais são as causas das perdas?"

2.5.2 As seis grandes perdas que corroem a eficiência do equipamento

As empresas utilizam os equipamentos para produzir coisas (produtos e serviços). Quando estes equipamentos não estão trabalhando da forma desejada, perde-se a produtividade e a eficiência provocando horas extras e trabalhos de final de semana.

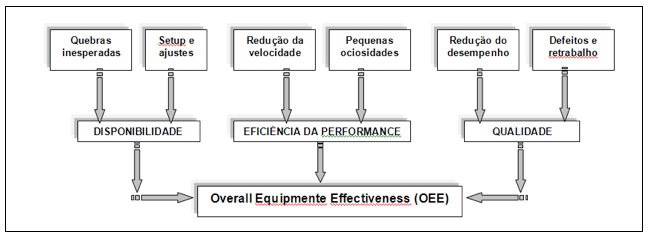

Pequenos problemas nos equipamentos comprometem a produtividade de seis formas distintas, chamadas de seis grande perdas, apresentadas na Figura 5.

Figura 5 – Os seis tipos de perdas e sua influência do equipamento.

Fonte: Adaptado de Sharma et al. (2006, p. 263).

Os seis tipos de perdas mostradas na Figura 5, são melhores abordadas na Tabela 2. O TPM deve desenvolver programas consistentes com atividades específicas para erradicar estas seis grandes perdas.

Tabela 2 – Descrição da natureza das perdas.

Tipos de Perdas |

Características. |

Quebras inesperadas |

Esta perda é devido às falhas esporádicas/crônicas. Falhas esporádicas ocorrem quando houver alteração em alguma condição (dispositivos/ferramentas, métodos de trabalho e o estado do equipamento). Falhas crônicas ocorrem quando há algum defeito oculto na máquina ou equipamento. |

Setup e ajuste |

Esta perda incorre devido ao setup e ajustes das máquinas. Setup significa uma série de operações de remoção dos dispositivos e instalações no final da produção, limpezas para a preparação dos dispositivos e ferramentas necessárias para a próxima produção, seus acessórios, ajustes do processo, reajuste das medidas, até finalmente produzir. |

Redução da velocidade |

Este tipo de perda ocorre quando existe uma diferença entre a velocidade designada e a velocidade de operação, em que esta última é menor que o padrão especificado. |

Pequenas ociosidades |

Pequenas ociosidades ocorrem quando a produção é interrompida de forma temporária por um mal funcionamento ou quando está ociosa: a ociosidade pode ser devido a pequenas paradas causadas por um mal funcionamento de sensores ou bloqueadores. |

Redução do desempenho |

Perdas devido ao startup definem os tempos de perdas. Por exemplo, startup após manutenção periódica, startup após suspeição (longo tempo parado); e startup após feriado. |

Defeitos e retrabalho |

Defeitos e retrabalhos são perdas definidas como o volume de perdas devido aos defeitos e retrabalhos, que são geradas em relação às peças produzidas. |

Fonte: Adaptado de Sharma et al. (2006, p. 263).

De uma perspectiva genérica, de acordo com Sharma et al. (2006). TPM pode ser definido em termos da "Overal Equipement Effectiveness" (OEE) – Desempenho do Processo Produtivo. Os ganhos do TPM implicam em maximizar OEE em uma simples máquina / célula ou no sistema integrado de manufatura.

2.5.3 Perdas crônicas e esporádicas

Em geral, de acordo com Tajiri e Gotoh (1999), perdas como quebras inesperadas e defeitos de qualidade são discutidas em termos de ocorrência. Na abordagem do TPM, no entanto, ocorrência de perdas é baseada na eficiência do equipamento.

A diferença entre a eficiência atual do equipamento e seu ótimo valor se refere às perdas crônicas quando as mesmas são reincidentes. Às vezes, no entanto, as perdas recorrentes aumentam rapidamente além dos níveis normais, o que desta forma, leva à queda da eficiência do equipamento. Como ilustrado na Figura 6 este tipo de perda se refere às perdas esporádicas, e resulta de várias inconformidades, tais como material, condições de operação, ferramentas, corrente elétrica, voltagem, temperatura ambiente, umidade, fluxo de ar, perdas operacionais, e outros (Tajiri; Gotoh, 1999).

Figura 6 – Perdas crônicas e esporádicas

Fonte: Adaptado de Tajiri e Gotoh (1999)

Quando as perdas esporádicas reduzem a eficiência do equipamento, as causas são geralmente rastreadas e solucionadas. Então, ações corretivas são tomadas com o objetivo de retornar à condição normal de funcionamento. Por outro lado, se o equipamento perder novamente a sua eficiência é porque as perdas crônicas nunca serão solucionadas pelos métodos tradicionais. Todas as teorias de reparos devem ser abandonadas. Apenas ações inovadoras baseadas em ideias avançadas podem alterar os desafios dos ganhos: zero paradas e zero defeitos (Tajiri e Gotoh, 1999).

2.5.4 Perdas decorrentes da falha do equipamento

Para Tajiri e Gotoh (1999, p. 8), quando o equipamento causa perdas, isso se classifica como defeito do equipamento, e as perdas são classificadas de acordo com suas magnitudes baseando-se nas suas influências da perda do equipamento como mostrado na Figura 6. Para estes autores, estas perdas decorrentes da falha do equipamento são classificadas pela origem dos defeitos em maiores, médias e menores:

Defeitos Maiores – um simples defeito em uma peça do equipamento pode causar a quebra e paradas operacionais, (paradas devido a perdas da função). Em termos da causa da perda, é usualmente classificada como uma "causa simples".

Defeitos Médios – um simples defeito em uma peça ou no equipamento podendo reduzir sua função (paradas devido a redução da função), mas que, apesar disto, continua operando. Em termos da causa da perda, isto é usualmente classificado como uma "causa múltipla".

Defeitos Menores - um simples defeito em uma peça ou no equipamento que não pode causar uma perda por si só. Apenas quando uma combinação particular de alguns simples defeitos ocorrem que levam a resultar em perdas. Em termos da causa das perdas, isto é usualmente classificado como resultante de uma "causa complexa".

A analogia da Figura 7, comparando os possíveis defeitos de um equipamento com um iceberg, mostra que a parte visível do iceberg é aquela das perdas crônicas que leva às quebras e falhas. Elas são compostas pelas falhas visíveis as quais são de fácil identificação e que comprometem a eficiência da máquina e da produção. As falhas latentes, que estão abaixo da linha da água, são falhas que não estão visíveis, mas que estão potencializando uma falha maior que pode ser revertida a qualquer momento a uma parada ou perda da eficiência do equipamento de uma forma repentina.

2.5.5 Principais causas de perdas (paradas) do equipamento

Um estudo conduzido por Sharma et al (2006, p. 267), durante um período de 8 meses , o qual analisou a causa das falhas em um total de 1190 falhas ocorridas, apresenta na Figura 8 a distribuição das várias causas (mecânica, hidráulica, elétrica, eletrônica, humana e software) Estes fatores contribuem para a uma análise técnica e estatística dos fatores de melhoria que devem ser abordados para melhoria do tempo entre falhas (MTBF) e o tempo gasto com o reparo (MTTR).

Figura 7 – Intensidade dos defeitos dos equipamentos

Fonte: Adaptado de Tajiri e Gotoh (1999).

Na Figura 8, pode ser observado que a maior incidência é a falha humana, que representa aproximadamente 35% das falhas. Este tipo de falha pode ser muito bem combatido com o treinamento do operador, o que vai ao encontro da filosofia da Manutenção Autônoma.

Figura 8 – Distribuição das causas das falhas.

Fonte: Adaptado de Sharma, et al (2006).

3. Estudo de caso

O estudo a seguir foi realizado em uma empresa multinacional do segmento de alimentos, localizada no interior do estado de São Paulo, Brasil, e que possui aproximadamente 2400 funcionários.

3.1 Problema apresentado

Antes de iniciar a implantação da MA em uma linha de produção como modelo, foram levantados os dados referentes às paradas da linha. Os dados revelaram que as máquinas e equipamentos apresentavam um alto índice de paradas e quebras, afetando o desempenho e a eficiência dos equipamentos, impactando no objetivo de metas da empresa. As principais causas das paradas estão relacionadas a:

- Trocas e ajustes de ferramentas muito demorados;

- Os funcionários não estão treinados a solucionar pequenas manutenções preventivas tais como: limpeza, inspeção e lubrificação dos equipamentos;

- Falta de padrão de operação;

- Excesso de perdas e retrabalho no processo;

- Elevado índice de reclamações devido a problemas de qualidade;

- Alto índice de acidentes de trabalho;

- Falhas no sistema de refrigeração, causando superaquecimento;

- Excesso de regulagem mecânica no início de operação.

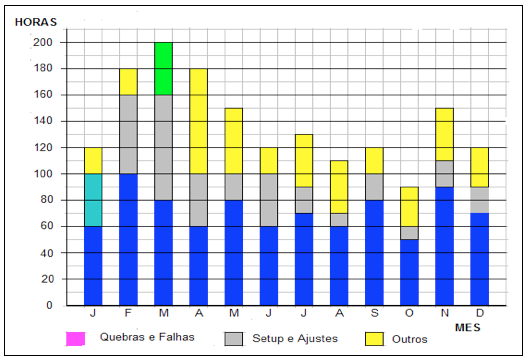

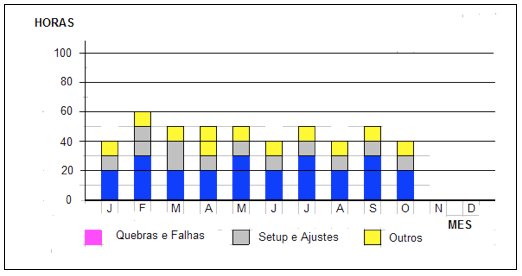

No gráfico da Figura 9, é mostrado o total de horas paradas do equipamento estudado no ano de 2010, ocasionado por quebra ou falha do equipamento, por troca ou ajuste de ferramentas e por outras causas menos significativas.

Observando a Figura 9, a linha apresenta alto índice de paradas gerando perdas médias de aproximadamente 140 horas mensais, em um total de 490 horas trabalhadas no mês, ou seja, uma perda média de aproximadamente 28,5% em sua capacidade produtiva.

Figura 9 – Identificação das paradas gerando perdas, ocorridas na linha em 2010.

As principais causas das paradas relacionadas a quebras são: regulagens mecânicas e elétrica, ajustes, paradas operacionais e manutenções preventivas. As paradas relacionadas a trocas ou ajustes são: ensaio de novos produtos, troca de ferramentas, setup, ajustes técnicos e desenvolvimento de projetos. As paradas referentes a outros, citados na Figura 9, são devidas a: lubrificações, limpezas, Inspeções, paradas operacionais, paradas referentes a matéria-prima de má qualidade, espera de processo, entre outras.

As perdas identificadas na Figura 9 afetam diretamente a eficiência dos equipamentos e do sistema de produção por meio de três fatores principais que são a Disponibilidade do Equipamento, a Performance Operacional e a Qualidade dos Produtos. A multiplicação desses três fatores de forma percentual determina o índice de Eficiência Global do Equipamento, ou OEE (Overall Equipment Effectiveness). Esse índice é mundialmente utilizado como indicador dos resultados da implementação do TPM (JIPM, 2002; Nakajima, 1989).

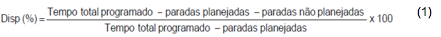

O Índice de Disponibilidade expressa a relação percentual entre o tempo em que o equipamento realmente operou e o tempo que deveria ter operado, conforme a Equação 1.

A conseqüência dessas quebras, paradas e ajustes, como mostrado na Figura 8, afeta diretamente a eficiência do equipamento, interferindo nas entregas e estratégias da companhia. No caso em análise, o tempo total programado para produção, já descontadas as paradas planejadas, ou a disponibilidade prevista dos equipamentos é de 490 horas/mês. Devido às paradas de 140 horas/mês, as horas restantes disponíveis para produção totalizam 350 horas/mês. Em termos de disponibilidade tem-se, a partir da equação 1:

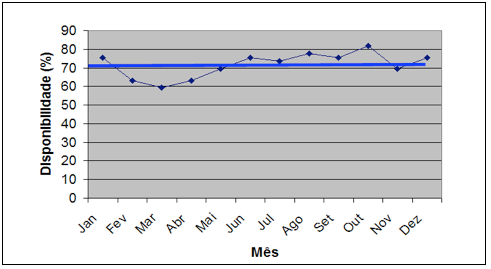

A Figura 10 mostra a eficiência do equipamento mês a mês e a média obtida de 71,4% anual, que está abaixo dos objetivos que é de 95% de disponibilidade. Esta ineficiência influencia diretamente nos custos de produção, impactando nos resultados finais do negócio. O gráfico da Figura 9 mostra que a empresa trabalha com uma média de 71,4% de sua capacidade produtiva sem tendência de melhora. Com o objetivo de melhor entender a perda que esta ineficiência provoca, são apresentadas, na seqüência, as perdas financeiras que esta ineficiência está causando.

A empresa analisada é uma indústria alimentícia. A linha estudada produz um produto que é vendido aos atacadistas e supermercados ao preço de R$ 5,00 / unidade. Em uma hora ela produz 300 unidades, o que significa que em cada hora parada a empresa deixa de faturar R$ 1.500,00 (um mil e quinhentos reais). A empresa em média perde 140 horas mensais, conforme mostrado na Figura 7, com paradas devido aos problemas já relatados, o que implicaria em uma perda financeira média de R$ 210.000,00 (duzentos e dez mil reais) mensalmente.

Figura 10 – Resultados de eficiência do equipamento em termos de disponibilidade

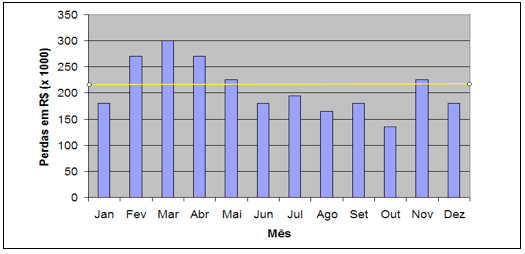

A Figura 11 apresenta o quanto a empresa deixou de faturar com as 140 horas de não produção em média por mês, o que implicou efetivamente em um não faturamento de R$ 208.750,00 (duzentos e oito mi e setecentos e cinquenta reais) por mês, acumulando um total de R$ 2.505.000,00 (dois milhões, quinhentos e cinco mil reais) ao ano.

Figura 11 - Perda mensal devido à ineficiência do equipamento

3.2. Implantação da Manutenção Autônoma.

Como o objetivo deste trabalho é apresentar a implantação da MA e seus resultados, segue a sequência de trabalho desenvolvido, dentro da metodologia aqui apresentada, com o objetivo de minimizar as perdas e efetivar na linha de produção a MA.

Etapa 1 – Treinamento na função do equipamento

Neste primeiro instante foi realizado um treinamento em sala de aproximadamente 24 horas. Foi um treinamento lúdico que contou com a participação de todos os envolvidos na implantação da MA na linha escolhida, com o objetivo de ensinar os conceitos relativos a MA, Manutenção Preventiva (MP) e com Foco nas Melhorias (FM), além de conscientizar sobre a importância da melhoria do desempenho do equipamento (OEE).

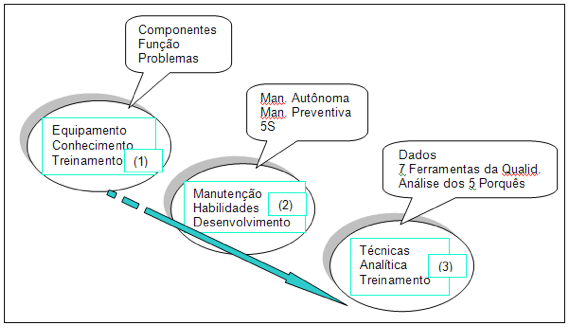

Com a finalidade de atualizar as habilidades e práticas dos operadores e técnicos e revelar suas capacidades de solução de problemas, o treinamento consiste em três módulos: 1) Equipamento, treinamento, conhecimento; 2) Manutenção, habilidades e desenvolvimento; 3) Técnicas analíticas, treinamento. Cada módulo consiste em várias técnicas e ferramentas, conforme esquematizado na Figura 12 (Sharma et al., 2006).

Figura 12 – Módulo de Treinamento

Fonte: Adaptado de Sharma et al (2006)

Estes módulos, de acordo com Sharma et al. (2006), têm como objetivo desenvolver as habilidades necessárias e designar as responsabilidades através do treinamento do operador nas atividades de manutenção. Uma breve descrição de cada módulo segue abaixo:

- Este módulo tem por finalidade auxiliar o operador a aprender mais sobre as funções de seu equipamento, como os problemas mais comuns podem ocorrer, por que eles ocorrem e como estes problemas podem ser prevenidos.

- Neste módulo alguns avisos são necessários para o operador se tornar autônomo (inspeção, lubrificação e apertos), atividades relativas a MP (reparos e substituições), e a prática das atividades do 5S, i.e., Seiri (utilização), Seiton (ordenação), Seiso (limpeza), Seiketsu (higiene), e Shitsuke (disciplina) para uma melhor "housekeeping".

- Este módulo é basicamente focado no treinamento do operador nas técnicas relativas a várias formas de levantamento de dados e métodos de interpretação. O módulo consiste em análises variadas (folha de verificação, histogramas, analise de Pareto, folha de controle etc) e no desenvolvimento de técnicas de resolução de problemas (diagrama de causa-e-efeito, 5 porquês, etc.).

Neste treinamento são utilizados também os conceitos relativos ao desenvolvimento de manuais e folhas de instrução dos equipamentos para auxiliar no entendimento do funcionamento do equipamento e quais os sistemas críticos que podem levar à falha do equipamento.

Etapa 2 – Limpeza e inspeção

Nesta etapa, além das funções de limpeza e identificação dos focos de sujeira devido a fuligem, lubrificantes e produtos, também há a verificação de porcas e parafusos, identificação de pontos de problemas em potencial, com a utilização de etiquetas nas cores azul quando o operador realiza a manutenção, e vermelha quando a manutenção.

Etapa 3 – Eliminar fontes de sujeira e áreas inacessíveis

Nesta etapa, além das funções de limpeza e identificação dos focos de sujeira, é preciso eliminar tais focos e facilitar acesso para limpeza etc.

Etapa 4 – Estabelecer padrões de limpeza e lubrificação

Estabelecimento de folhas de instrução padronizadas com periodicidade de execução, para possibilitar a execução da MA com qualidade no equipamento.

Etapa 5 – Conduzir inspeção geral

Elaborar os manuais de inspeção geral e implementar os controles visuais. Elaborar e cumprir o cronograma de treinamento para toda a equipe. Familiarizar-se e conhecer o funcionamento básico do equipamento e os problemas críticos que estes podem gerar.

Etapa 6 – Estabelecer inspeção autônoma.

O operador deve ser capacitado para detectar os problemas antes que ocorram. O objetivo é a implementação da inspeção através de manuais e padrões de inspeção, estabelecendo procedimentos adequados para uma boa inspeção e avaliação.

Etapa 7 – Estabelecer gestão visual

Padronizar toda a gestão visual no chão de fábrica, através de sistemas claros e compreensivos para a gestão da manutenção, utilizando controles visuais para a detecção dos defeitos e falhas.

Etapa 8 – Estabelecer a gestão autônoma

Estabelecer uma política e objetivos desenvolvendo as diretrizes e as metas da empresa. Consolidar as atividades de melhoria, consolidar a postura do operador para a MA, fortalecer a autoconfiança do operador. Realizar auditoria das atividades da MA, por pessoas qualificadas. Estabelecer os indicadores e disponibilizar em painéis para uma fácil visualização.

3.3. Avaliação dos resultados

Com a implementação da MA, houve ganhos significativos com a diminuição das perdas das horas paradas devido à quebra de máquinas, redução dos setups e ajustes, bem como de outros fatores que prejudicavam a eficiência da célula, aumentado assim a capacidade produtiva e, consequentemente, aumentando a eficiência e confiabilidade dos equipamentos. Os resultados podem ser observados no gráfico da Figura 13.

Observando a Figura 13, a linha apresentou um índice de parada devido às perdas de aproximadamente 47 horas médias mensais, para um total de 490 horas trabalhadas no mês, ou seja, uma perda de aproximadamente 9,6% em média de sua eficiência.

Isto representa um ganho de 18,9 % na sua eficiência (28,5% originalmente, contra os 9,6% obtido).

Figura 13 – Identificação das paradas ocorrida na linha em 2011.

Da mesma forma, utilizando o comparativo inicial a empresa alimentícia, que nesta linha cria um produto com preço de venda de R$ 5,00 / unidade, produzindo 300 unidades por hora, nesta nova condição ela passou a ter apenas 47 horas paradas devido às quebras e falhas, setup e ajustes, entre outros. Com isto, a empresa continua deixando de faturar R$ 1.500,00 / hora parada. A empresa agora, nesta nova condição, perde 47 horas mensais, isto implica em uma perda no faturamento médio de R$ 70.500,00 (setenta mil e quinhentos reais) mensalmente, com uma perda acumulada prevista para o ano de 2011 de R$ 846.000,00 (oitocentos e quarenta e seis mil reais).

A Tabela 3 apresenta os resultados comparativos com a redução de horas paradas e melhorias gerais obtidas, mostrando, ainda, os resultados financeiros. Apesar dos ganhos serem consideráveis, o objetivo da empresa é atingir 95% de eficiência, o que acumulará maiores ganhos, como demonstrado na Tabela3.

Tabela 3. Comparativo dos resultados obtidos

Antes |

Após |

Objetivo |

|

Horas Paradas |

140 |

47 |

24,5 |

Eficiência (%) |

71,4 |

90,4 |

95,0 |

Perdas Financeiras Mensais (R$) |

210.000,00 |

70.500,00 |

36.750,00 |

Perdas Financeiras Anuais (R$) |

2.520.000,00 |

846.000,00 |

441.000,00 |

4. Considerações Finais

Avaliando as melhorias implementadas e a tendência positiva dos índices estudados, pode-se afirmar que a utilização dos conceitos do pilar da Manutenção Autônoma do TPM, na indústria estudada, gerou ganhos de desempenho na célula implantada como modelo, que apresentava 71,4% de eficiência equivalente a perdas de 140 horas paradas mensais devido a quebras e falhas, setup e ajustes e outros. Após a implementação e treinamento para a MA os novos valores obtidos atingiram um nível de 90,4% de eficiência representando perdas de 47 horas mensais. Esta melhoria de eficiência de 19% representa sair de uma perda financeira de R$ 210.000,00 para R$ R$ 75.000,00, isto é, a empresa teve um ganho neste primeiro instante de R$ 135.000,00 mensais.

Foi possível avaliar neste estudo de caso que com a implantação da MA obteve-se um ganho significativo. Persistindo o treinamento, com certeza novas melhorias serão implantadas e isto irá refletir nos resultados da empresa, uma vez que, durante a implantação da metodologia foram observadas várias oportunidades de melhorias, onde o aprendizado e o treinamento motivaram todo o time. Nos gráficos apresentados houve um enfoque maior nas quebras e falhas da máquina havendo também melhorias nas trocas e ajustes de ferramenta.

Um fator importante foi a capacitação de toda a equipe envolvida, que com base nesse trabalho terá um maior incentivo para um melhor empenho na implementação da MA do time. Para que esta atividade permaneça, se faz–se necessário um forte compromisso e disciplina de todos os níveis hierárquicos, desde a diretoria, gerência até os operadores e auxiliares no chão de fábrica.

Assim como para Leão (2009), neste trabalho também se percebeu que o projeto de aplicação de um novo procedimento e/ou projeto é complexo, o qual demanda envolvimento de várias áreas da empresa, tais como produção, industrial e da equipe de aplicação que em nosso caso foi a manutenção. O envolvimento de todos os departamentos diretos e indiretamente é de fundamental importância para uma boa implantação de uma nova estratégia, no caso estudado MA, assim como o conhecimento das ferramentas envolvidas pela equipe implantação e de produção; estes fatores são importantes para o sucesso do trabalho.

Bibliografia

IM&C International (2006); Curso de Manutenção Planejada TPM – Total Productive Maintenance. São Paulo, 142 p.

Ireland, F.; Dale, B.G. (2001); "A study of total productive maintenance implementation", Journal of Quality in Maintenance Engineering, 7 (3), 183-191.

JIPM (1996); TPM for Every Operator. Japan Institute of Plant Maintenance. Oregon: Productivity Press, 226p.

JIPM (1997) Autonomous maintenance for operators. Japan Institute of Plant Maintenance. Oregon: Productivity Press,.95 p.

Kardec, A.; Nascif, J. (2009) Manutenção: Função estratégica. 3º Ed.. Rio de Janeiro: Qualitymark: Petrobras, 440p.

Leão, S. R. D. C.; Santos, M. J. (2009); "Aplicação da troca rápida de ferramentas (TRF) em intervenções de manutenção preventiva", Revista Produção Online, 9 (1), 2–26.

Mobley, K. (2004) Maintenance Fundamentals: Plant Engineering. Burlington, MA,: Elsevier, 424 p.

Nakajima, S. (1989) Introdução ao TPM: Total Productive Maintenance. São Paulo: IMC Internacional Educativos, 132 p.

Prickett, P.W. (1999); "An integrated approach to autonomous maintenance management", Integrated Manufacturing Systems, 10 (4), 233-242.

Ribeiro, H. TPM - Manutenção produtiva total. Revista Banas Qualidade. Disponível em <www.banasqualidade .com.br>. Acesso em 18 setembro 2008.

Sharma, R. K.; Kumar, D.; Kumar, P. (2006); "Manufacturing excellence through TPM implementation: a practical analysis", Industrial Management & Data Systems, 106 (2), 256-280.

Slack, N.; Chambers, S.; Johnston, R. (2002) Administração da produção. 2. ed. São Paulo: Atlas, 690 p.

Tajiri, M.; Gotoh, F. (1999) Autonomous Maintenance in Sevem Steps: implementando TPM no chão da fabrica. Orengon: Productivity Press, 328 p.

Tsang, A.H.C.(2002); "Strategic dimensions of maintenance management", Journal of Quality in Maintenance Engineering, 8 (1) 7-39.

Xenos, H. G. (1998) Gerenciando a Manutenção Preventiva: o caminho para eliminar falhas nos equipamentos e aumentar a produtividade. Belo Horizonte. Editora de Desenvolvimento Gerencial, 140 p.

Wireman, T. (1990) World class maintenance management. New York: Industrial Press Inc., 171 p.

1. Doutorando em Engenharia de Produção, PPGEP / FEAU / UNIMEP, Brasil. Email: giocondo.cesar@gmail.com

2. Prof. Dr. Universidade Metodista de Piracicaba - UNIMEP, Faculdade de Engenharia, Programa de Pós-Graduação em Engenharia de Produção. Email: crclima@unimep.br

3. Prof. Dr. Universidade Metodista de Piracicaba - UNIMEP, Faculdade de Engenharia, Programa de Pós-Graduação em Engenharia de Produção. Email: atsimon@unimep.br