1. Introdução

As exigências dos clientes deverão ser consideradas como sendo uma das entradas para iniciar o processo de desenvolvimento do produto, pois é ele que definirá quais os seus requisitos e expectativas, e o Planejamento Avançado da Qualidade do Produto (APQP) dará suporte neste processo visando maior qualidade, pois um produto que não atende as especificações poderá gerar uma insatisfação do cliente. Neste contexto, a utilização de processos como o Processo de Aprovação de Peça de Produção (PPAP), considerado uma das saídas do APQP, geram as empresas condições de atender as exigências dos clientes (PPAP, 2006).

Diante disso, a presente pesquisa justifica-se pelo fato de que este tema reflete em uma oportunidade de melhorar a aprovação de peças manufaturadas novas ou revisadas no processo de PPAP, no contexto da gestão da qualidade. Evidencie-se que a aprovação de PPAP condicional pode gerar para a empresa não-conformidades no produto, sendo identificadas no processo ou no cliente final, onde as consequências podem levar a insatisfação ou até a perda do cliente. Assim, destaque-se que o objetivo do artigo é identificar as causas e propor melhorias para o processo de aprovação de PPAP condicional em uma empresa de agronegócios.

2 . Revisão Da Literatura

2.1 Processo De Aprovação De Peça De Produção

O PPAP é um dos processos necessários a ser realizado no desenvolvimento do planejamento da qualidade do produto, bem como mesmo está relacionado como uma das saídas da etapa de validação do produto e processo do cronograma do APQP.

2.1.1 Lote significativo de produção

Os produtos ou peças para PPAP devem ser tomados de um lote significativo de produção. Este lote de produção deve estar compreendido no intervalo de uma a oito horas de produção, sendo produzido consecutivamente uma quantidade mínima de 300 peças, a menos que seja especificada de outra forma pelo representante autorizado do cliente (PPAP, 2006).

O lote deve ser produzido nas instalações produtivas, em condições normais do processo, usando ferramental de produção, calibradores, materiais e operadores de produção. Para materiais fornecidos a granel não se tem um número específico de peças. A amostra requerida deverá assegurar que seja representativa de um período de operação estabilizado (PPAP, 2006).

Conforme PPAP (2006), a organização deve submeter para aprovação do PPAP antes do primeiro lote de produção ser produzido. A exceção é o cliente autorizar derrogar este requisito. Sendo esta, responsável por notificar o representante do cliente quando houver alterações de projeto de manufatura. São das necessidades de PPAP: (i) Uma peça ou produto é novo ou revisado; (ii) Correção de uma discrepância em uma peça anteriormente submetida; (iii) Produto modificado por alteração de especificações e/ou material pela engenharia.

PPAP (2006) define 18 requisitos de submissão do PPAP, conforme seguem listados: 1) Registro de projeto de produto; 2) Documento de autorização de alteração de engenharia; 3) Aprovação de Engenharia; 4) FMEA de projeto; 5) Diagrama do fluxo do processo; 6) FMEA de processo; 7) Plano de controle; 8) Estudos de análise do sistema de medição; 9) Resultados dimensionais; 10) Registros de resultados de ensaios de material e de desempenho; 11) Estudos iniciais do processo; 12) Documentação de laboratório qualificado; 13) Relatório de Aprovação de Aparência (RAA); 14) Amostra de peças de produção; 15) Amostra padrão; 16) Auxílios de verificação; 17) Requisitos específicos do cliente; e 18) Certificado de Submissão de Peça (PSW).

2.1.4 Níveis de submissão do PPAP

Segundo PPAP (2006), cada representante do cliente pode identificar o nível de submissão que deve ser usado para cada organização, conforme definido no Quadro 1.

Quadro 1: Tipos de registros para submissão de acordo com os níveis

NÍVEIS |

TIPOS DE REGISTROS PARA SUBMISSÃO |

Nível 1: |

Certificado de submissão; Relatório de aprovação de aparência; quando aplicável. |

Nível 2: |

Certificado de submissão; Amostras do produto; Dados de suporte limitados submetidos ao cliente. |

Nível 3: |

Certificado de submissão; Amostras do produto; Todos os dados de suporte completos submetidos ao cliente. |

Nível 4: |

Certificado de submissão; Requisitos definidos pelo cliente. |

Nível 5: |

Certificado de submissão; Amostras do produto; Dados de suporte completos analisados criticamente no local de produção da organização. |

Fonte: Adaptado de PPAP (2006)

Observe-se que a situação do PPAP abrange o status do processo de aprovação de peças de produção, que será detalhado na próxima seção.

2.1.5 Situação de PPAP do cliente

Conforme PPAP (2006) a organização deve assegurar que a produção após a aprovação da submissão, continue a atender os requisitos do cliente, considerando três situações de aprovação: 1) Aprovado: significa que a peça ou material atende, na sua totalidade, com os requisitos do cliente, sendo que a partir de então, a organização é autorizada a fornecer o produto, de acordo com a programação de produção e liberação para entrega ao cliente; 2) Aprovação interina ou condicional: esta aprovação permite o envio de material por um tempo limitado ou por quantidade de peças. No entanto, esta situação é atribuída somente quando a organização tiver: (i) Claramente definida a aprovação preventiva de não conformidades; (ii) Consolidado com o cliente um plano de ação para este período de aprovação condicional, é requerido que para se obter a situação de aprovado, o PPAP deve ser novamente submetido, onde a peça "aprovada condicional" não é considerada "aprovada", portanto, a organização é responsável por implementar as ações do plano, acaso do não atendimento, as peças serão rejeitadas, sendo que a partir de então, o envio de peça para produção e cliente não está mais autorizada; 3) Rejeitado: o PPAP submetido não atendeu os requisitos do cliente. As correções devem ocorrer para que o PPAP seja novamente submetido à aprovação. Para envio de peças para a produção, o PPAP deve estar aprovado.

3. Metodologia

3.1 Métodos e Técnicas Utilizados

Foi identificada uma proposta de pesquisa em uma empresa de agronegócios do estado do Rio Grande do Sul, referente ao processo de PPAP, no contexto da Gestão da Qualidade. Com base nesta proposta, houve a necessidade de explorar o processo de PPAP condicional, para sinalizar quais as oportunidades que poderiam ser trabalhadas para haver um retorno positivo para a empresa.

Neste sentido, foi determinado que o objetivo principal desta pesquisa é identificar as causas e propor melhorias para o processo de aprovação de PPAP condicional em uma empresa de agronegócios, no contexto da gestão da qualidade. Dessa forma, essa pesquisa caracteriza-se como uma pesquisa-ação, que segundo Tauchen (2007), consiste no comprometimento do pesquisador com o projeto, procurando soluções práticas para os problemas reais ocorridos no decorrer do projeto de pesquisa.

Para Thiollent (2005) a pesquisa-ação caracteriza-se como uma pesquisa social realizada em estreita associação com a resolução de um problema, no caso, do processo de PPAP, onde o pesquisador e o time de colaboradores da empresa pesquisada estão envolvidos de modo participativo, bem como se espera relacionar os dados do problema de pesquisa, através da pesquisa documental, observação participante, entrevistas não estruturadas, reuniões e, com base nessas, firmar novas convicções entre o pesquisador e a empresa.

Conforme Thiollent (2005), o processo de pesquisa-ação não existe de forma uniformizada, a ordenação das etapas pode variar, dependendo da situação ou quadro organizacional em que se aplica, bem como apresenta no mínimo quatro grandes fases: exploratória, pesquisa aprofundada, ação e avaliação. Diante disso, definiram-se as etapas para atenderem aos objetivos da referida pesquisa, conforme seguem:

- Exploratória: pesquisadores e membros da empresa pesquisada começam a detectar os problemas, atores, as capacidades de ação e os tipos de ação possível (THIOLLENT, 1997). Nesta fase, foi realizada entrevista não estruturada na empresa pesquisada definindo o problema e objetivos de pesquisa como também uma pesquisa documental para auxiliar na investigação. E para complementar foi realizado uma pesquisa bibliográfica em livros, sites da internet e monografias para definição da revisão de literatura;

- Pesquisa aprofundada: são definidas as possíveis ações para direcionar a investigação por meio de instrumentos de coleta de dados, que são discutidos e interpretados (THIOLLENT, 1997). As ações foram relacionadas ao levantamento do histórico de aprovações de PPAP condicionais e reuniões com o time de desenvolvimento de peças na empresa pesquisada, que contribuíram indicando as possíveis causas deste tipo de aprovação;

- Ação: com base nas investigações sendo realizadas na fase de pesquisa aprofundada, definem-se os objetivos por meio de ações concretas, e apresentam-se propostas que poderão ser negociadas entre as partes interessadas (THIOLLENT, 1997). Após o levantamento das causas de aprovação de PPAP condicional foram tabulados e analisados os dados priorizando as causas principais e identificando suas raízes. A partir das causas raízes foram propostas soluções de melhorias, com a finalidade de obter a redução desta condição;

- Avaliação: os objetivos desta fase são observar e redirecionar o que realmente acontece no processo, bem como resgatar o conhecimento produzido no decorrer do processo de pesquisa-ação (THIOLLENT, 1997). Na pesquisa, foi realizada uma reunião com o time de desenvolvimento de peças e liderança da área da qualidade da empresa pesquisada, para a apresentação das causas e propostas de melhorias para o PPAP condicional considerado.

Por fim, destaque-se que uma versão preliminar da presente pesquisa foi publicada, como um capítulo de livro, no livro "Gestão e Negócios: Estratégias, Processos e Ferramentas para o Desenvolvimento Organizacional", no ano de 2013.

4. Apresentação e Análise dos Resultados

4.1 Caracterização da Empresa

A empresa foi fundada nos EUA em 1837 e depois de sua expansão no mundo, apresenta cerca de 60 mil funcionários. Possui 64 fábricas localizadas em 17 países. Além dos EUA, está presente na África do Sul, Alemanha, Argentina, Brasil, Canadá, China, Espanha, França, Holanda, Índia e México. Tem escritórios de vendas nos EUA, África do Sul, Alemanha, Austrália, Canadá, China, Espanha, França, Inglaterra, Itália, México e Uruguai. No Brasil, apresenta 3 fábricas do setor de mecanização agrícola. A fábrica, onde essa pesquisa foi realizada, é dedicada à produção de colheitadeiras, plataformas e plantadeiras. Destaque-se que por motivos de confidencialidade o nome da empresa não será divulgado.

4.2 Processo de PPAP na Empresa Pesquisada

Embora na seção de referências bibliográficas, o processo de PPAP esteja conceituado e detalhado, é importante ressaltar alguns aspectos relevantes sobre os processos adaptados pela empresa pesquisada para uma melhor compreensão dos assuntos abordados nos itens subsequentes.

4.2.1 Processo de desenvolvimento de produto

O desenvolvimento de produtos na empresa segue um modelo de processo conhecido como Enterprise Product Delivery Process (EPDP). Este se fundamenta em um conceito de entregas distribuídas ao longo de suas fases de desenvolvimento. As principais entregas estão divididas em seis grandes fases sequenciais, onde cada uma possui os seus objetivos e prazos.

4.2.1.1 Fases do processo de desenvolvimento de produto

O processo de EPDP por se tratar de um modelo integrado de desenvolvimento de produtos, se desenvolve através de equipes multifuncionais formadas por profissionais de diferentes processos da empresa. As seis fases principais são: planejamento da linha de produto; definição de projeto; desenvolvimento de projeto; demonstração de projeto; implantação do projeto e fechamento do projeto.

Em termos de encerramento, a fase seis consiste na avaliação final dos objetivos traçados, fechamento da documentação do projeto e arquivamento das lições aprendidas. Na fase três do EPDP, inicia-se o desenvolvimento individual da peça. E conforme delimitação desta pesquisa será detalhado apenas o processo de desenvolvimento de itens manufaturados.

4.2.2 Processo de desenvolvimento de peças

Para início do desenvolvimento das peças individualmente, são realizadas as reuniões para definição do plano da qualidade em nível de peça. Nesta reunião participam a engenharia da qualidade, engenharia do produto e manufatura. Os requerimentos e documentos do PPAP são definidos a partir do plano da qualidade em nível de item (próximo subitem).

O PPAP é um processo muito importante para aprovação de uma peça antes da mesma ser produzida para o cliente, bem como está presente no processo de desenvolvimento de produto. Na empresa pesquisada, o mesmo é essencial para a aprovação da peça. As atividades atreladas ao PPAP ajudam a prover uma estrutura consistente e processos preventivos para gerenciar os riscos associados com peças novas e revisadas.

4.2.2.1 Plano da qualidade em nível de peça

O plano da qualidade em nível de peça é definido através de uma metodologia de avaliação da peça com base em três categorias: custo, severidade e complexidade. Esta avaliação é realizada por um time multifuncional que envolve as engenharias da qualidade, do produto e da manufatura, que definem o custo, severidade e complexidade, respectivamente.

Os critérios de classificação para cada categoria varia de "1" a "5", sendo que a atribuição "5" apresenta o maior risco (os referidos critérios não podem ser detalhados por motivo de confidencialidade da empresa). A multiplicação dos três valores determinados para as categorias resultará em um número de prioridade de risco (NPR), que conforme o Quadro 2, irá indicar qual o nível da qualidade de "0" a "4". Este nível que determinará quais processos deverão ser aplicados a peça para sua aprovação, com ressalva do nível "0", que não requer atividades.

Quadro 2: Demonstração do nível de qualidade do item de acordo com o NPR

NPR |

NPR=1 |

NPR<8 e =2 |

NPR<27 e = ou<8 |

NPR<64 e =ou<27 |

NPR = ou > 64 |

Nível da qualidade |

0 |

1 |

2 |

3 |

4 |

Fonte: Adaptado pelos autores, a partir da empresa pesquisada

A partir da definição do nível da qualidade da peça, inicia-se a aplicação dos processos necessários de acordo com a matriz, tanto para peças novas ou revisadas. Serão detalhados na próxima seção alguns dos processos considerados importantes para a presente pesquisa.

4.2.2.2 Processos de revisão de projeto e FMEA

Conforme procedimento da empresa, os processos são apresentados em ordem cronológica: 1) Part Level Design Review (Revisão de Projeto em Nível de Peça): É o nível de detalhamento onde uma peça ou o conjunto são considerados não serem divisíveis futuramente; 2) FGR – Functional Geometry Review (Revisão Geométrica Funcional): A finalidade de um FGR é identificar referências funcionais, revisar ou gerar tolerâncias e assegurar de que os modelos e desenhos encontram-se conforme as exigências funcionais. Deve ser completado antes que o desenho seja compartilhado com os recursos da manufatura; 3) DPAR – Design Process Assembly Review (Revisão de Desenho, Processo e Montagem): É uma revisão do processo e da montagem de um projeto final antes de requisitar ferramentas; 4) Product Readiness Review (Revisão final do Projeto): É a revisão de projeto final antes de entrar em plena produção usando a perícia técnica para verificar se o produto se encontra conforme as exigências do cliente e a especificação de produto. Incluirá todos os dados da verificação e validação do produto.

A aplicação da ferramenta de Análise de Modo e Efeitos de Falha, o FMEA, é feita antes do processo de DPAR. O FMEA pode ser de projeto ou processo, sendo obrigatória a aplicação dos dois quando o item for "nível 4".

Ressalte-se que o desenho da peça está disponível para alterações ou sugestões de melhoria, a partir da definição do nível de qualidade da peça incluindo os processos anteriores ao DPAR. Salvo os desenhos que são desenvolvidos pela unidade que é responsável pelo projeto, estes não estão sujeitos a alterações, somente por meio de solicitação e aceitação da unidade responsável. Os processos não apresentados detalhadamente e que fazem parte da matriz do plano da qualidade são trabalhados pelas áreas da empresa de acordo com a sua responsabilidade, posteriormente ao DPAR.

4.2.2.3 Processo de aprovação de PPAP condicional

A empresa de agronegócios defende que todos seus processos devem seguir os padrões estabelecidos, porém, não impedindo a melhoria contínua dos mesmos. E o processo de PPAP está incluso nesta consideração, pois deve ser seguido para garantir que as peças e o produto sejam aprovados de acordo com os requisitos dos clientes. Para avaliação do PPAP o engenheiro da qualidade aguarda o recebimento da documentação final. Após, é definido se o PPAP está aprovado, reprovado ou aprovado condicional.

Quando houver aprovação condicional, o engenheiro da qualidade tem a responsabilidade de comunicar a área responsável e registrar a causa que levou a esta condição, e assim, controlar para que a melhoria seja realizada levando a aprovação da peça por definitivo. Nenhuma peça deverá ser liberada para produção antes que seja comprovado de que o problema apresentado em alguma parte do processo que levou a aprovação condicional não irá afetar na funcionalidade e integridade do produto e satisfação do cliente. Para controlar a causa e registrar as ações que serão tomadas, a empresa utiliza o seu sistema de registro de ações corretivas, onde o mesmo faz o monitoramento do prazo de implementação das ações como também comunica a pessoa responsável periodicamente da existência e necessidade de tomar as ações.

4.3 Apresentação Das Causas De Aprovação De Ppap Condicional

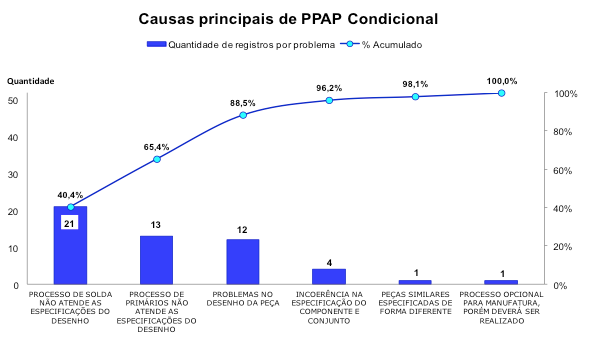

Primeiramente definiu-se que a forma de identificar as causas seria gerar um relatório do sistema de registro que a empresa utiliza. Então, determinou-se que o período ideal do relatório fosse de "01 de agosto de 2010 às 31 de julho de 2012", este período justifica-se pelo fato de que a partir desta data iniciou-se o uso efetivo deste sistema pela empresa. O resultado desta pesquisa gerou um relatório de "52 registros de causas de PPAP condicional". Analisando cada um destes 52 registros, observou-se que poderia ser feito uma classificação por similaridade, considerando que as causas se repetem. Resultando assim em "6 principais" que conforme o Gráfico de Pareto (Figura 1), é possível identificar a priorização das causas de acordo com a quantidade de registros que cada uma representa.

Figura 1: Causas principais de PPAP condicional

Fonte: Elaborado pelos autores, a partir da empresa pesquisada

Nesse sentido, juntamente com a empresa decidiu-se despender esforço nas "3 primeiras que representam 88,5% do total de causas". O que pode ser entendido como 46 registros do total de 52 identificados inicialmente. Portanto, as 3 causas principais priorizadas foram: (i) Processo de solda não atende as especificações do desenho; (ii) Processo de primários não atende as especificações do desenho; (iii) Problemas no desenho da peça.

Com o envolvimento de um time multifuncional da empresa pesquisada, composto por profissionais da área da qualidade, manufatura e engenharia de produto para auxiliar na identificação das "causas raízes" de cada uma das causas principais priorizadas. Estes profissionais encorajados a expor suas ideias através da aplicação da ferramenta "brainstorming", direcionaram os resultados ao diagrama de causa e efeito, que conforme Brassard e Ritter (1994) permite que o grupo identifique e exibe graficamente em detalhes todas as causas possíveis em um problema ou condição, para descobrir a sua verdadeira raiz.

Portanto, para cada causa principal priorizada, identificaram-se as causas raízes que foram classificadas nos diagramas de causa e efeito.

4.4 Priorização Das Causas De Aprovação De Ppap Condicional

O diagrama de causa e efeito revela que muitas causas foram levantadas e praticamente todas são relevantes para identificar as melhorias no processo de aprovação de PPAP condicional. Baseando-se nestes dados, aplicou-se a matriz GUT, a qual tem como parâmetros a "gravidade, urgência e tendência" que são adotados para estabelecer prioridades na eliminação de problemas, orientando assim as decisões mais complexas.

O Quadro 3, exibe os critérios da matriz GUT, onde a multiplicação dos valores agregados para cada um dos parâmetros irá gerar a priorização do maior resultado para o menor. Sendo que o maior representa a causa que primeiramente será trabalhada.

Quadro 3: Critérios da matriz GUT

Valor |

Gravidade |

Urgência |

Tendência |

Prioridade (GxTxU) |

5 |

Prejuízos/dificuldades são extremamente graves. |

É necessária uma ação imediata. |

Se nada for feito a situação irá piorar rapidamente. |

125 |

4 |

Muito graves. |

Com alguma urgência. |

Vai piorar em pouco tempo. |

64 |

3 |

Grave. |

O mais cedo possível. |

Vai piorar em médio prazo. |

27 |

2 |

Pouco graves. |

Pode esperar um pouco. |

Vai piorar em longo prazo. |

8 |

1 |

Sem gravidade. |

Não tem pressa. |

Não vai piorar e pode até melhorar. |

1 |

Fonte: Adaptado de Paris (2002)

A matriz GUT foi aplicada para priorizar as causas raízes de cada uma das causas principais. Portanto, pode-se visualizar no Quadro 4, o resultado da aplicação da matriz GUT para priorizar as causas raízes da causa principal, conhecida como: "o processo de solda não atende as especificações do desenho".

Quadro 4: Matriz GUT - Processo de solda não atende as especificações do desenho

Causa principal: Processo de solda não atende as especificações do desenho |

||||

Causas Raízes |

Gravidade |

Urgência |

Tendência |

Prioridade |

Falta de análise criteriosa do desenho nos processos anteriores do DPAR, onde é possível realizar alterações, se necessário. |

5 |

5 |

5 |

125 |

Dispositivo não atende as especificações por apresentar desgaste. |

4 |

5 |

4 |

80 |

Falta coerência entre a especificação do desenho com o funcional da peça. |

5 |

4 |

3 |

60 |

Controle dos desenhos realizado por outra unidade. |

4 |

3 |

3 |

36 |

Tolerância muito restrita para o processo. |

4 |

3 |

3 |

36 |

Itens de primários podem estar fora do especificado. |

4 |

4 |

2 |

32 |

Erro de aplicação do GD&T. |

4 |

4 |

2 |

32 |

Falta de treinamento dos operadores. |

3 |

3 |

3 |

27 |

Máquina de solda fora dos parâmetros. |

2 |

5 |

2 |

20 |

Processo de solda inadequado. |

3 |

3 |

2 |

18 |

Instrução de trabalho desatualizada. |

3 |

3 |

2 |

18 |

Dificuldade de interpretar GD&T. |

3 |

3 |

2 |

18 |

Falta de especificação de solda. |

3 |

3 |

1 |

9 |

Empenamento do conjunto soldado. |

3 |

3 |

1 |

9 |

Fonte: Elaborado pelos autores, a partir da empresa pesquisada

No Quadro 5, apresenta-se a priorização das causas raízes para a causa principal, de que o processo de "primários" não atende as especificações do desenho.

Quadro 5: Matriz GUT - Processo de primários não atende as especificações do desenho

Causa principal: Processo de primáriosnão atende as especificações do desenho |

||||

Causas Raízes |

Gravidade |

Urgência |

Tendência |

Prioridade |

Falta de análise criteriosa do desenho nos processos anteriores do DPAR, onde é possível realizar alterações se necessário. |

5 |

5 |

5 |

125 |

Tolerância muito restrita para o processo. |

4 |

4 |

3 |

48 |

Controle dos desenhos realizado por outra unidade. |

4 |

3 |

3 |

36 |

Falta de acompanhamento da engenharia de manufatura durante a fabricação do item. |

3 |

4 |

3 |

36 |

Falta coerência entre a especificação do desenho com o funcional da peça. |

4 |

3 |

3 |

36 |

Modelo da peça no sistema PDM está incorreto. |

4 |

4 |

2 |

32 |

Dificuldade de interpretar GD&T. |

3 |

3 |

3 |

27 |

Erro de aplicação do GD&T. |

3 |

3 |

3 |

27 |

Falta da ferramenta adequada fabricação do item. |

3 |

3 |

2 |

18 |

Erro na programação da máquina. |

2 |

3 |

2 |

12 |

Processo não é adequado para o tipo de item. |

3 |

3 |

1 |

9 |

Falta de ferramenta para verificação do item. |

2 |

2 |

2 |

8 |

Material inadequado para o tipo de processo. |

2 |

2 |

2 |

8 |

Falta de treinamento dos operadores. |

2 |

2 |

1 |

4 |

Fonte: Elaborado pelos autores, a partir da empresa pesquisada

E, por último, apresenta-se o Quadro 6, que demonstra a priorização para a causa principal de "problemas no desenho da peça".

Quadro 6: Matriz GUT - Problemas no desenho da peça

Causa principal: Problemas no desenho da peça |

||||

Causas Raízes |

Gravidade |

Urgência |

Tendência |

Prioridade |

Falta de análise criteriosa do desenho nos processos anteriores do DPAR, onde é possível realizar alterações se necessário. |

4 |

4 |

3 |

48 |

A tolerância das peças que fazem parte do conjunto são incompatíveis com as definidas para o conjunto soldado. |

4 |

3 |

3 |

36 |

Falta coerência entre a especificação do desenho com o funcional da peça. |

4 |

3 |

3 |

36 |

Desenho elaborado por pessoas que não conhecem o produto e/ou processo. |

3 |

3 |

3 |

27 |

Erro de aplicação do GD&T. |

3 |

3 |

2 |

18 |

Controle dos desenhos realizado por outra unidade. |

4 |

4 |

1 |

16 |

Pessoas que analisam e projetam os desenhos estão sujeitas a fadiga, interrupções, falta de concentração. |

3 |

2 |

2 |

12 |

Falta de treinamento adequado para processos específicos, (plásticos, fundidos, alumínio) para as pessoas que criam ou revisam o desenho. |

3 |

3 |

1 |

9 |

Falta de análise de itens similares. |

2 |

2 |

1 |

4 |

Dificuldade de interpretar GD&T. |

2 |

2 |

1 |

4 |

Não são aplicadas as normas padrões para especificações de desenho. |

2 |

1 |

1 |

2 |

Fonte: Elaborado pelos autores, a partir da empresa pesquisada

Selecionadas as "3 primeiras causas raízes", observou-se que das nove, duas se repetiram. Então se finalizou com "6 causas raízes" que são: 1) A tolerância das peças que fazem parte do conjunto é incompatível com as definidas para o conjunto soldado; 2) Falta coerência entre a especificação do desenho com o funcional da peça; 3) Tolerância muito restrita para o processo; 4) Controle dos desenhos realizado por outra unidade; 5) Falta de análise criteriosa do desenho nos processos anteriores do DPAR, onde é possível realizar alterações se necessário; 6) Dispositivo não atende as especificações por apresentar desgaste.

4.5 Propostas De Solução Para As Causas Priorizadas

Após o estudo realizado para definição das causas de aprovação de PPAP condicional, deu-se seguimento na proposta deste trabalho, buscando trabalhar nas melhores soluções para as "6 causas raízes priorizadas". Para isso, considerando a importância do tema para ambos, empresa e pesquisadora, deu-se continuidade no envolvimento do time multifuncional, nesta última etapa de resultados.

Portanto, devido à relevância desta proposta, identificou-se a oportunidade da aplicação de mais uma das ferramentas da qualidade para auxiliar na estruturação das propostas de solução, ou seja, elaboração do plano de ação. A ferramenta "5W1H" foi determinada como sendo aplicável, pois permite considerar todas as tarefas a serem executadas ou selecionadas de forma cuidadosa e objetiva.

Desta forma, o time multifuncional reuniu-se para a definição das atividades que estão destacadas no 5W1H, nos Quadros 7, 8, 9 e 10.

Quadro 7: Plano de ação – "Causas 1, 2, 3"

Quadro 8: Plano de ação – "Causa 4"

Quadro 9: Plano de ação – "Causa 5"

Quadro 10: Plano de ação – "Causa 6"

No Quadro 7 estão sugeridas as propostas de melhorias para as três primeiras causas raízes. Para a quarta causa raiz, definiu-se o plano de ação conforme Quadro 8. No Quadro 9, estão as ações para a quinta causa raiz. Já para a sexta causa raiz, apresentam-se as propostas de solução no Quadro 10.

5 Considerações Finais

Evidencie-se ainda que foi possível apresentar as evidências de identificação das principais causas de aprovação de PPAP condicional no processo de peças manufaturadas na empresa de agronegócios. A partir das "6 causas raízes priorizadas", foram propostas as ações de melhoria com a aplicação da ferramenta "5W1H", atendendo assim ao objetivo específico de "propor um plano de melhorias para as causas confirmadas". Importante ressaltar que a aplicação das ferramentas da qualidade, "Brainstroming, Diagrama de Causa e Efeito, GUT e 5W1H", foram importantes para obter os resultados desta pesquisa, de forma mais consistente.

Ressalte-se a relevância da presente pesquisa para a empresa de agronegócios, que a partir de então, poderá melhorar o seu "processo de aprovação de PPAP condicional", com base em causas confirmadas, como também executar as propostas de melhorias. Com isso, a mesma irá aumentar seu índice de peças aprovadas da primeira vez, evitando o retrabalho com possíveis não-conformidades e insatisfações de clientes internos e externos.

Referências

BRASSARD, M., RITTER, D. O impulsionador da memória. 1 ed. Estados Unidos: GOAL/QPC, 1994.

CROSBY, P. B. Qualidade: Falando Sério. Trad. de J. C. B. dos Santos. Revisão técnica por Carlos de Mathias Martins. São Paulo: McGraw – Hill, 1990.

JURAN, J. M. A qualidade desde o projeto: os novos passos para o planejamento da qualidade em produtos e serviços. Trad. de Nivaldo Montingelli Jr. São Paulo: Pioneira, 1992.

PARIS, W. S. Ferramentas da Qualidade. Sistemas da qualidade. Material de apoio dos seminários. 2 parte. Curitiba, 2002.

PPAP. Processo de Aprovação de Peça de Produção. 4 ed. São Paulo, 2006.

TAUCHEN, J. A. Um modelo de gestão ambiental para implantação em instituições de ensino superior. 2007.149 f. Dissertação (Mestrado em engenharia), Faculdade de engenharia e arquitetura, Universidade de Passo fundo (UPF), Passo Fundo, 2007.

THIOLLENT, M. Pesquisa-ação nas organizações. São Paulo: Atlas, 1997.

THIOLLENT, M. Metodologia da pesquisa-ação. 14. ed. São Paulo: Cortez, 2005.