1.Introdução

No mercado nacional a industrialização de carne suína cresce de forma sustentável e linear. O Brasil é o 4º produtor mundial de carne suína, atrás apenas da China, União Europeia e Estados Unidos, nesta ordem. Também é o 4º exportador mundial deste produto, sendo a União Europeia, os Estados Unidos e o Canadá os três primeiros. A produção de carne suína no Brasil cresceu cerca de 620 mil toneladas de 2004 a 2010 (ABIPECS, 2011) conforme Tabela 1.

Tabela 1 - Brasil - oferta e demanda de carne suína - 2004 a 2010

Situação |

2004 |

2005 |

2006 |

2007 |

2008 |

2009 |

2010 |

Produção |

2.620 |

2.708 |

2.943 |

2.998 |

3.026 |

3.190 |

3.237 |

Exportação [mil toneladas] |

508 |

625 |

528 |

606 |

530 |

607 |

560 |

Disponibilidade [mil toneladas] |

2.112 |

2.083 |

2.415 |

2.392 |

2.496 |

2.583 |

2.677 |

Kg per capita |

12,2 |

11,9 |

13,3 |

13,01 |

13,42 |

14,24 |

14,76 |

Fonte: ABIPECS (2011)

A Tabela 1 enfatiza que o consumo de carne suína e seus derivados aumentam de forma gradual. Em 2010 o consumo anual por habitante no Brasil foi de 14,76 Kg e a tendência é aumentar.

No mercado nacional, há uma ampla variedade de produtos derivados da carne suína, tais como os embutidos, salgados, defumados, pré-cozidos e parcialmente prontos, como lombinho, costelinha com qualidade, marcas e preços diferenciados, visando atingir consumidores de todas as classes socioeconômicas. Por isso, é provável que o consumidor tenha sempre algum derivado da carne suína à mesa (Faria, et al., 2006).

A industrialização de carne suína gera resultados positivos para a economia brasileira. Uma maior produção está ligada a uma maior empregabilidade, que por sua vez gera maiores rendas salariais e assim possibilita uma economia autossustentável. Por outro lado, o avanço na produção de carne suína deve desencadear, também, um avanço tecnológico para sustentar esse aumento na demanda de produtos sem comprometer a produtividade das empresas e a ergonomia adequada dos trabalhadores submetidos a esseaumento de produção. É importante o desenvolvimento e crescimento da produção de carne suína no país, porém este crescimento deverá estar aliado ao desenvolvimento da automação industrial nestas empresas. Diante disto a automação deverá garantir uma boa interação entre o operador e a máquina com o propósito de maximizar o conforto, saúde, segurança e principalmente uma fácil usabilidade que guarda relação com a ergonomia (ABIPECS, 2011).

A Ergonomia coloca-se como base fundamental para a proposta de melhoria contínua dos processos produtivos e no design de novos produtos ergonômicos.

Para os ergonomistas, os produtos não são considerados como objetos em si, mas como meios para que o homem possa executar determinadas funções; isto é, esses produtos fazem parte de um sistema: homem-máquina-ambiente. O objetivo da ergonomia em produtos, portanto, é o de estudar esses sistemas, para que as máquinas e ambientes funcionem harmoniosamente com o homem, visando um desempenho equilibrado (Iida, 2005).

Um produto, um processo adaptado às características psicofiológicas do homem contribuirá de forma efetiva na diminuição ou eliminação dos riscos que provocam a ocorrências de fatos indesejáveis e a um aumento da produtividade e consequentemente da eficiência do trabalho.

A aplicação da Ergonomia trazem benefícios para os processos produtivos. Isso ocorre em termos de melhorias em diversos aspectos do processo, tais como: produtividade, qualidade da produção, redução de erros, moral dos trabalhadores, entre outros, e que, em todos os casos, podem ser traduzidos em resultados financeiros (Mafra, 2006).

Quanto maior e mais adequada seja a aplicação da Ergonomia nos postos de trabalhos, áreas e nas organizações como um todo, menor será a ocorrência de fatos indesejáveis (incidentes de trabalho, acidentes de trabalho e doenças ocupacionais) provocadas pela presença de riscos não controlados.

No Brasil, dados oferecidos pelo Ministério da Previdência Social mostram que no ano de 2011 ocorreram 711.164 acidentes do trabalho e desse total, 15.083 foram doenças do trabalho (Brasil, 2011). Para ter uma noção da importância do tema saúde e segurança ocupacional basta observar que no Brasil, em 2011, ocorreu cerca de 1 morte a cada 3 horas, motivada pelo risco decorrente dos fatores ambientais do trabalho e ainda cerca de 81 acidentes e doenças do trabalho reconhecidos a cada 1 hora na jornada diária. Em 2011 observa-se uma média de 49 trabalhadores/dia que não mais retornaram ao trabalho devido a invalidez ou morte.

As doenças ocupacionais têm enorme impacto na produtividade e afetam o bem estar social e econômico dos trabalhadores e suas famílias. Cerca de cem milhões de trabalhadores no mundo inteiro se ferem e 200 mil morrem todos os anos devido a acidentes nos locais de trabalho. Cerca de 68.157 milhões de casos de doenças ocupacionais são atribuíveis à exposição a perigos ou à carga de trabalho (Tavolaro et. al., 2007).

O crescimento no setor das grandes indústrias brasileiras pode gerar lacunas tecnológicas, ou seja, o crescimento nesse segmento pode fazer com que as empresas aumentem sua produtividade, o que em alguns casos pode comprometer a qualidade e o bem- -estar da rotina de trabalho dos funcionários pela falta de tecnologia apropriada no auxílio das tarefas (ABIPECS, 2011).

Incrementar o desempenho é uma preocupação constante para qualquer empresa que queira se estabelecer no mercado de forma competitiva, enfrentando a grande concorrência e a exigência cada vez maior por parte dos consumidores (Villarouco, Andreto, 2008).

As empresas do setor agroindustrial e especificamente aquelas que se dedicam a produção de presunto não estão aleias a esta realidade.

A produção de presunto curado é um processo realizado pelo homem desde tempos imemoriais. Há mais de 2.200 anos já se fazia um processo de salga de presuntos, que muito se assemelha ao que hoje ainda se usa nas aldeias. Foram as condições climáticas e as características de certas regiões que tornaram possível o desenvolvimento, em condições naturais, de tecnologias empíricas para a produção de presunto. Esta produção tinha características sazonais, matança e salga no inverno, seguidas de secagem e maturação na primavera e verão. Em Portugal, foi precisamente nas regiões onde a natureza foi mais pródiga, dando ao homem um clima apropriado e raças autóctones convenientes e com alimentação natural favorável, que se desenvolveram as boas técnicas e se originaram os presuntos de maior qualidade e mais fama, como por exemplo, Lamego, Chaves e Serra da Estrela (Guiné, 2012).

A proposta do equipamento de desenformar presunto se limita para o processo de desenformagem de presunto cozido, pois os presuntos curados não possuem o processo de enformagem. O presunto cozido é resultado do pernil suíno desossado e sua classificação poderá variar de acordo com o corte e a técnica usada na fabricação. Já os presuntos curados são resultantes de um processo de cura (desidratação com sal por tempo específico) onde as raças variam de acordo com o país ou região no qual o presunto é feito. Posteriormente essa carne é lavada e entra em processo de maturação, onde vai repousar em ambientes com temperatura e umidade controlados, por um período que vai de um a quatro anos (ABIPECS, 2011).

Decorrente da amplitude do setor agroindustrial bem como de sua necessidade de inovação tecnológica, pesquisas vem sendo realizadas para identificar as lacunas tecnológicas da indústria de carne suína em evidente crescimento. A produção de presunto é uma área que possui carência tecnológica, sendo a etapa de desenformagem aquela que requer maior esforço e elevadas repetições durante a jornada de trabalho por ser o processo inteiramente manual. Os problemas de esforço físico e excesso de repetições causam consequências ao trabalhador que refletem diretamente nos indicadores de desempenho das empresas (ABIPECS, 2011).

O objetivo deste artigo é desenvolver um equipamento para desenformar presunto. Com a aplicação desta tecnologia se minimizam os danos físicos causados pela produção manual e se promovem melhorias na integridade psicofisiológica dos trabalhadores. Este estudo de caso foi realizado em uma das maiores empresas do ramo alimentício do Brasil.

2. Justificativa

O processo de desenformagem de presunto é feito de forma manual, gerando riscos fundamentalmente osteomusculares nos trabalhadores devido as características da própria atividade, as condições em que ela são realizadas e aos movimentos repetitivos que são exigidos para desenformar o presunto. Foi aplicado inicialmente o método OCRA para conhecer o grau de risco a que estão expostos os trabalhadores devidos aos movimentos repetitivos e verificar os pontos mais críticos e os resultados se mostram na Tabela 2. Foram analisadas as duas tarefas fundamentais do processo de desenformagem que são a retirada da tampa através do processo de prensagem e a retirada do presunto através do ar.

Tabela 2 – Aplicação do Método OCRA para a tarefa de retirada da tampa e retirada do presunto.

Informações gerais

Item |

Retirada tampa |

Retirada presunto |

Duração da jornada (min) |

440 |

440 |

Tempo líquido em atividades repetitivas (min) |

392 |

392 |

Multiplicador |

0,95 |

0,95 |

Tempo do ciclo (seg) |

Média de 60 seg |

Média de 60 seg para avaliação |

Outros

Retirada tampa |

Retirada presunto |

|||||||||

Item |

Justificativa |

Ponto |

Item |

Justificativa |

Ponto |

|||||

Recuperação |

3 pausas de 08 min além da refeição em turno de 7:20 horas |

3 |

Recuperação |

3 pausas de 08 min além da refeição em turno de 7:20 horas |

3 |

|||||

Frequência |

Cerca de 50 ações por min |

6 |

Frequência |

Cerca de 65 ações por min |

8 |

|||||

Força |

0 |

Força |

0 |

|||||||

Postura |

Ombro |

Braço suspenso sem apoio |

2 |

4 |

Postura |

Ombro |

Braço suspenso sem apoio |

6 |

8 |

|

Cotovelo |

Realiza flexão e extensão mais da metade do tempo |

1 |

Cotovelo |

Realiza flexão e extensão mais da metade do tempo |

2 |

|||||

Punho |

1 |

Punho |

1 |

|

||||||

Mãos-dedos |

Segura objeto em pinch quase todo tempo |

2 |

Mãos-dedos |

Segura objeto em pinch quase todo tempo |

4 |

|||||

Esteriotipia |

Ciclo superior aa 8-15 seg; presença de movimentos idênticos e repetidos entre ombros, cotovelos, mãos e punhos |

2 |

Esteriotipia |

Ciclo superior aa 8-15 seg; presença de movimentos idênticos e repetidos entre ombros, cotovelos, mãos e punhos |

2 |

|||||

Fator complementar |

Ritmo imposto pela máquina |

1 |

Fator complementar |

Ritmo imposto pela máquina |

1 |

|||||

Resultado |

13,3 |

Resultado |

19 |

|||||||

Risco leve: encontra-se em uma pontuação entre 11,1 e 14 |

Risco médio: encontra-se em uma pontuação entre 14,1 e 22,5 |

|||||||||

Fonte: Os autores (2013)

Como se observa na Tabela 2 o risco para a tarefa de retirada da tampa é de 13,3 considerando-se leve, já para a tarefa de retirada do presunto é de 19 considerando-se médio. Isto, junto com a necessidade de aumentar a produtividade, justifica a necessidade de propor um equipamento para desenformar presunto.

Segundo a NR-36 o empregador deve adotar meios técnicos e organizacionais para reduzir os esforços nas atividades de manuseio de produtos (Brasil, 2013). A mesma fonte destaca que devem ser implementadas medidas de controle que evitem que os trabalhadores, ao realizar suas atividades, sejam obrigados a efetuar de forma contínua e repetitiva: a) movimentos bruscos de impacto dos membros superiores; b) uso excessivo de força muscular; c) frequência de movimentos dos membros superiores que possam comprometer a segurança e saúde do trabalhador.

As atividades relacionadas à desenformagem de presunto merecem atenção, pois apresentam um risco ergonômico envolvendo os ombros, os punhos, cotovelos e mãos dos operadores com uma pontuação maior e daí a importância de desenvolver um equipamento que minimize os esforços realizados pelos trabalhadores. Igualmente o equipamento contribui em maximizar os indicadores de produtividade desta tarefa, enfatizando como a ergonomia contribui de forma significativa na produtividade do trabalho. Quanto mais seguro estejam os trabalhadores, quanto melhores estejam as condições de trabalho, menos probabilidade de ocorrência de acidentes do trabalho e melhores resultados no trabalho em quantidade e qualidade.

Com o crescimento da produção da carne suína a produção de produtos industrializados como o presunto também cresce, desta forma, a aplicação de tecnologias neste setor a ponto de aumentar a produtividade sem agravar os riscos ergonômicos aos trabalhadores, é foco de estudo deste artigo no que diz respeito a desenformagem de presunto.

3. Procedimento de desenvolvimento de produtos

O projeto de um produto deveria se constituir em um processo sistematizado e, segundo Fonseca (2000, p. 51),

[...] Todo processo [de projeto] sistematizado se inicia com uma etapa obrigatória que consiste na familiarização com o problema que vai ser resolvido, procurando o maior volume de informação possível sobre o mesmo.

A árdua busca por informações, muitas vezes a atividade crítica em inúmeros projetos, é o que subsidiará as decisões mais importantes delegadas aos projetistas. Essa etapa tem como objetivo gerar a 'matéria-prima' principal necessária para se obter, em etapas posteriores, as especificações do projeto e os atributos que o produto finalmente terá quando lançado no mercado (Nickel et. al., 2010).

Contudo desenvolver produtos de forma rápida e eficiente, ainda que seja imperativo de competitividade, constitui processo complexo e envolve uma multiplicidade de ações e setores dentro da empresa (desenvolvimento, projeto, planejamento, fornecedores, compra, engenharia, produção, marketing, finanças), com implicações em toda a cadeia produtiva do setor. Isto sucede porque hámuitas escolhas a serem feitas para produtos que competem diretamente; por exemplo, a opção em lançar produtos tecnologicamente complexos implica mais horas de engenharia e visa a um determinado segmento de mercado. Tais escolhas terão influência sobre o projeto do produto, sendo definidas segundo a política estratégica adotada pela empresa (Consoni, 2002).

Os consumidores esperam que os produtos adquiridos funcionem como anunciado pelo fabricante. Falhas resultam na insatisfação dos consumidores e elevação de custos com modificações de projeto, processos de fabricação, reparos e subseqüente aumento dos custos de garantia, redução das vendas e danos à imagem corporativa (Hussain, 2003; Priest, Sánchez, 2001; Leech, 1995).

Assim, o objetivo do fabricante é desenvolver e comercializar produtos com custos reduzidos e em curtos tempos que satisfaçam as necessidades e expectativas dos consumidores. Pode-se dizer que confiabilidade é um atributo inerente a um produto e que deve ser considerado no seu processo de desenvolvimento. Nas etapas de desenvolvimento de um produto, a estimativa da confiabilidade torna-se um elemento fundamental para a avaliação de desempenho (Droguett, 2006).

O processo de desenvolvimento de produtos (PDP) lida com uma dicotomia intrínseca: deve ser criativo para que os novos produtos abram novas oportunidades de mercado para a empresa e deve ser pragmático para que as tecnologias dominadas pela empresa, assim como sua estrutura de marketing e de manufatura sejam potencializadas (Barbalho, 2010).

O desenvolvimento de novos produtos nas grandes empresas é por essência um processo multidisciplinar que envolve competências e responsabilidades que estão geralmente distribuídas em várias áreas funcionais das organizações. Apesar do caráter multidisciplinar, a atuação das áreas funcionais no desenvolvimento de produtos se dá, tradicionalmente, de forma sequencial e isolada (Zancul et. al., 2006).

Produtos devem ser desenvolvidos com muita atenção no que concerne à sua utilização por parte dos consumidores, seja pela responsabilidade que as empresas têm sobre aquilo que disponibilizam ao mercado, por zelo de sua imagem ou mesmo pela busca de um processo contínuo de evolução no desenvolvimento de seus produtos. O desenvolvimento de novos produtos é considerado como um processo composto de diversas fases. À medida que estas fases transcorrem, o nível de detalhamento deste processo é consideravelmente aumentado, requerendo decisões para diminuir o número de alternativas para materializar o objeto de desenho (Borges, Rodrigues, 2010).

Estudos (Wright, Silva, Spers, 2009; Langerak, Hultink, 2008; Toledo et. al., 2008) têm mostrado que a área de Projeto e Desenvolvimento de Produto, até então esquecida ou marginalizada, passou, em algumas décadas, a ter maior espaço no planejamento estratégico de Empresas mais visionárias, recebendo investimentos e maior atenção dos níveis mais elevados das Organizações.

É notória hoje a necessidade das empresas, não somente em introduzir produtos que venham a atender às expectativas do segmento de mercado a que se destinam, mas também que venham fazer frente à concorrência. No entanto, somente o lançamento de novos produtos não é suficiente. Pesquisas mostram que uma grande parte dos produtos lançados no mercado dos países desenvolvidos fracassou; para cada 100 ideias de produtos, somente 4 obtiveram o sucesso esperado, ou seja, uma taxa de 1 sucesso para cada 25 ideias (Miguel, 2009).

O aumento da complexidade do desenvolvimento de produto face à multiplicidade de fatores que exercem influência sobre ele, de origem interna e externa às empresas, condiciona e interfere em sua dinâmica. Novos produtos são demandados e desenvolvidos para atenderem a segmentos específicos de mercado, para incorporarem tecnologias diversas, se integrarem a outros produtos e usos e se adequarem a novos padrões e restrições legais. Trata-se de um dos mais importantes processos empresariais, pois dele depende a renovação do portfólio de produtos da empresa e, com isso, sua longevidade no mercado (Toledo et. al., 2008).

No processo de desenvolvimento de produtos industriais, Romano (2003) salienta que o gerenciamento do projeto deve ser planejado a fim de que possa ser executado e controlado adequadamente e formalmente encerrado. Assim, é de fundamental importância considerar as macro fases de planejamento e implementação do lote inicial com o encerramento e validação do projeto. A Figura 1 ilustra o Processo de Desenvolvimento de Produtos Industriais - PDPI com as respectivas fases.

Fonte: Romano (2003)

Na etapa informacional são aplicadas ferramentas que tem como objetivo transformar os dados obtidos em informações relevantes para o processo de desenvolvimento do equipamento. A etapa informacional inicia com o levantamento das necessidades dos usuários do produto, em seguida, estas necessidades são transformadas em requisitos. Esses requisitos evoluem, numa segunda etapa, para requisitos de projeto, já numa linguagem que possa ser entendida pela equipe de projeto de maneira uniforme e técnica.

Com os requisitos de usuários e de projetos definidos parte-se para a correlação entre eles. Para esta correlação será utilizada a casa da qualidade que visa estabelecer as relações entre as duas categorias de requisitos obtidas nas etapas anteriores: os requisitos de usuário e os requisitos de projeto, hierarquizando esses últimos como base das especificações de projeto. A Figura 2 mostra esquematicamente, a distribuição dos campos considerados na matriz da casa da qualidade (QFD - Quality Function Deployment).

O QFD é um método de desenvolvimento de produtos também utilizado para desenvolver serviços, que pretende garantir a qualidade desde as fases iniciais do projeto. O QFD ouve as exigências dos clientes e as traduz em características mensuráveis, criando produtos e serviços que atendam e superem as expectativas desses clientes (Carnevalli et. al., 2004).

Figura 2 – Matriz da casa da qualidade para se obter especificações de projeto.

Fonte: Zaions (2008)

Posteriormente, esses requisitos de projeto juntamente com restrições associadas e outros atributos de relevância, passam a compor um documento que é a primeira identificação do produto, a Especificação de Projeto do Produto (EPP). Nela devem estar contidas as informações que balizarão a próxima fase do processo de projeto do produto. Uma EPP é uma lista de itens de especificações contendo valores, metas, restrições, saídas indesejáveis e outros atributos que estejam diretamente relacionados à concepção do produto e a EPP é o fruto da casa da qualidade (Zaions, 2008).

Uma vez obtida a EPP, parte-se para a definição da concepção do produto no Projeto Conceitual (PC). Nessa etapa, o estudo dos requisitos da EPP é necessário para a definição dos requisitos funcionais e dos não funcionais do produto. Os requisitos funcionais fornecem a análise funcional em que várias estruturas funcionais para um produto devem ser definidas e apenas uma delas escolhida, no entanto devem-se manter as outras estruturas funcionais contempladas, pois podem ser úteis posteriormente (Zaions, 2008).

Essa análise deve ser realizada através da EPP para que não suprima nenhum requisito funcional. A estrutura funcional do produto é normalmente uma árvore hierarquia de funções em cujo topo está a Função Global do Produto (FG) que pode gerar funções parciais de produto (FP) em vários níveis hierárquicos. As funções parciais do produto geram as folhas dessa árvore que são as funções elementares do produto (FE). Após a definição da EPP, definem-se os princípios de solução do produto (PSP) que atendam às funções elementares da estrutura funcional do produto. Pelo menos um princípio de solução deve existir ou ser criado para cada função elementar de produto. Normalmente existem diversas opções para a realização cada função elementar (Zaions, 2008).

Essas alternativas devem ser justapostas numa matriz (Matriz Morfológica) para que possam ser combinadas. Depois de organizadas em alternativas de concepção para o produto, são avaliadas segundo critérios de projetos que podem ser definidos junto a EPP. Como resultado tem-se a estrutura de princípios de solução mais adequada ao produto. O método da matriz morfológica consiste em uma pesquisa sistemática de diferentes combinações de elementos ou parâmetros, com o objetivo de encontrar uma nova solução para o problema, e consiste nos seguintes itens (Back et. al., 2008):

- identificar as funções ou operações e parâmetros do processo;

- preencher a primeira coluna da matriz com as funções e ou parâmetros do problema. Essas funções mais gerais podem sofrer desdobramento quanto à forma em que são feitas e que tipos de dispositivos ou de princípios poderão ser utilizados;

- buscar princípios de solução alternativos para cada operação ou parâmetro. Neste passo, para cada item na primeira coluna buscam-se formas ou princípios de solução, de forma independente, sem se preocupar com as demais linhas da matriz. Em cada linha da matriz, nas diversas colunas registram-se soluções que podem ter a forma de descrições literais ou representações gráficas;

- buscar soluções ou concepções alternativas para o problema global formulado. Uma vez construída a matriz morfológica, procura-se estabelecer combinações adotando um princípios de solução de uma linha com os princípios das demais linhas;

- avaliar e selecionar concepções. Muitas das combinações podem ser eliminadas de imediato por não serem compatíveis ou viáveis, mas as viáveis devem ser submetidas a um processo mais criterioso de avaliação e valorização para, então obter-se a melhor concepção onde será utilizada a matriz de decisão, que se assemelha a matriz de decisão, porém os princípios de solução são alocados em ordem;

- estabelecer leiaute e descrever a concepção. Uma vez selecionada a melhor solução, esta deve ser ainda desenvolvida de modo a obter uma melhor descrição e arranjo da concepção. Cada espaço da matriz pode ser preenchido com uma descrição verbal ou uma representação gráfica do princípio de solução. A montagem da matriz traz grandes facilidades na fase de montar o leiaute da concepção final.

4. Procedimentos metodológicos

Trata-se de um estudo de caso aplicado em uma empresa frigorífica de grande porte onde foram utilizados métodos quantitativos e qualitativos. A população objeto de estudo, como se mostra na Tabela 3, são profissionais da agroindústria da empresa localizada no Sul do Brasil.

Tabela 3 – Profissionais vinculados ao processo de desenformagem de presunto

Categoria ocupacional |

Quantidade |

operadores |

12 |

munutentores |

1 |

ambientalistas |

1 |

analistas de qualidade |

1 |

técnicos em segurança |

1 |

supervisores de produção |

1 |

diretores |

1 |

Total geral |

18 |

A amostra selecionada coincide com o total de profissionais vinculados com a atividade, ou seja, 18. Desta maneira a amostra representará as características que devem ser consideradas no desenvolvimento do equipamento de desenformar presunto, características estas atribuídas por estes profissionais, como: operação, praticidade, flexibilidade, rapidez, segurança, higienização, durabilidade, manutenção, fabricação, instalação e confiabilidade. Ela está composta por 2 do sexo feminino (11%) e 16 do masculino (89%). As idades estão concentradas entre as faixas etárias entre 18 e 24 anos, representando 90% do total. Com relação aos anos de experiência na atividade observa-se que 12 (67%) estão com 2 anos.

O estudo foi dividido em 4 etapas. Na primeira etapa, após realizar um período de ambientação que teve como objetivo que os pesquisadores conhecessem como são realizados as atividades de desenformagem manual e as condições de trabalho nas quais estão envolvidos os trabalhadores da área objeto de estudo. Para isso foram utilizadas as técnicas de observação direta e filmagem para definir a problematização. A observação direta foi utilizada com o objetivo de observar as atividades que os operadores realizam e a forma com que desenformam manualmente o presunto. A fotografia foi utilizada para registrar todos os fatores no processo de desenformar presunto com o propósito de servir como base para a realização do protótipo.

Em uma segunda foi realizado o projeto informacional que tem como objetivo levantamento das necessidades dos usuários com a finalidade de verificar quais são os principais requisitos de projeto para a elaboração do projeto conceitual do equipamento. Para cumprir com os objetivos desta etapa foram aplicadas as técnicas de correlacionamento de requisitos de usuários e de projetos através do QFD o qual foi utilizado com o objetivo de correlacionar os requisitos de projetos e de usuários.

Na terceira etapa foi desenvolvido o projeto conceitual que tem como objetivo encontar a melhor solução de incorporação do produto. Para cumprir com os objetivos desta etapa foram aplicadas as técnicas de matriz morfológica e matriz de decisão. A Matriz Morfológica foi utilizada para modelar o melhor conceito de produto.

A Matriz de Decisão foi utilizada para modelar o melhor conceito de produto. Nesta matriz são ordenadas as opções alternativas geradas a partir dos princípios de solução descritos e representados na matriz morfológica. A matriz de decisão é semelhante a matriz morfológica, porém os princípios de solução são alocados em ordem.

Na quarta e última etapa foi realizada a comparação dos resultados da implantação do equipamento em relação ao processo manual com o objetivo de verificar os ganhos ergonômicos e financeiros. Para isso foram utilizadas as técnicas de observação e filmagem com o propósito de comparar as duas situações e evidenciar os resultados entre o processo manual e automatizado.

5. Resultados e discussão

Para cumprir com o objetivo deste artigo foi utilizado como referência o modelo de desenvolvimento de produtos industriais de Romano (2003). Serão discutidos o projeto informacional e o projeto conceitual.

A equipe que executa a desenformagem dos presuntos é constituída por 6 operadores por turno de produção ao total, em dois turnos, são 12 operadores. A produção é de 20 fôrmas/minuto e esta meta deve ser atingida pela equipe para atender o plano de produção diário. Na primeira etapa do processo de desenformagem dois operadores executam a tarefa de retirada das fôrmas das gaiolas e posicionamento das mesmas na mesa de desenformagem. Na segunda etapa dois operadores executam a tarefa de retirada da tampa da fôrma, conduzindo a mesma até a bandeja e conduzindo a fôrma e presunto até a próxima etapa. Por último (terceira etapa), dois operadores fazem a retirada do presunto da fôrma, posicionando a fôrma até a bandeja e deslocando o presunto até a esteira.

Projeto Informacional

O grau de importância foi definido com todos os envolvidos no processo, e a orientação foi de pontuar as necessidades mais relevantes com nota 10 e as menos relevantes com uma menor nota. Essas necessidades foram levantadas em reunião por todos os envolvidos e pode-se definir que rapidez, segurança e esforço físico são as necessidades mais relevantes. Porém, as menos relevantes também serão utilizadas no desenvolvimento do projeto. Em ordem de pontuação ficaram: ser rápido, ser seguro e diminuir o esforço físico com 10 pontos; facilitar a operação e ser adaptável com 9 pontos; ser durável e ter baixo custo de fabricação com 8 pontos; ser confiável com 7 pontos; ser prático, facilitar a limpeza e ter baixo custo de manutenção com 6 pontos; facilitar manutenção com 5 pontos e ter baixo custo de montagem com 4 pontos. Diminuir o esforço físico está entre os três fatores de maior pontuação.

Com as necessidades acima relacionadas, pode-se converter as mesmas em requisitos dos usuários. Com os requisitos dos usuários pode-se estruturar de forma parcial o (QFD). A Tabela 4 mostra os requisitos dos usuários obedecendo ao mesmo grau de importância ponderado anteriormente. Esta informação é base fundamental para alimentar o QFD.

Tabela 4– Requisitos dos usuários

Requisitos dos usuários |

Grau de importância |

|

Operacional |

Ser fácil de operar |

9 |

Ser prático |

6 |

|

Ser rápido |

10 |

|

Ser adaptável |

9 |

|

Baixo custo |

Manutenção |

6 |

Fabricação |

8 |

|

Montagem |

4 |

|

Manutenção |

Possuir durabilidade |

8 |

Fácil manutenção |

5 |

|

Higienização |

Fácil de limpar |

6 |

Ergonomia |

Ser seguro |

10 |

Diminuir esforço físico |

10 |

|

Ser confiável |

7 |

|

Fonte: Os autores (2013)

Planilha QFD

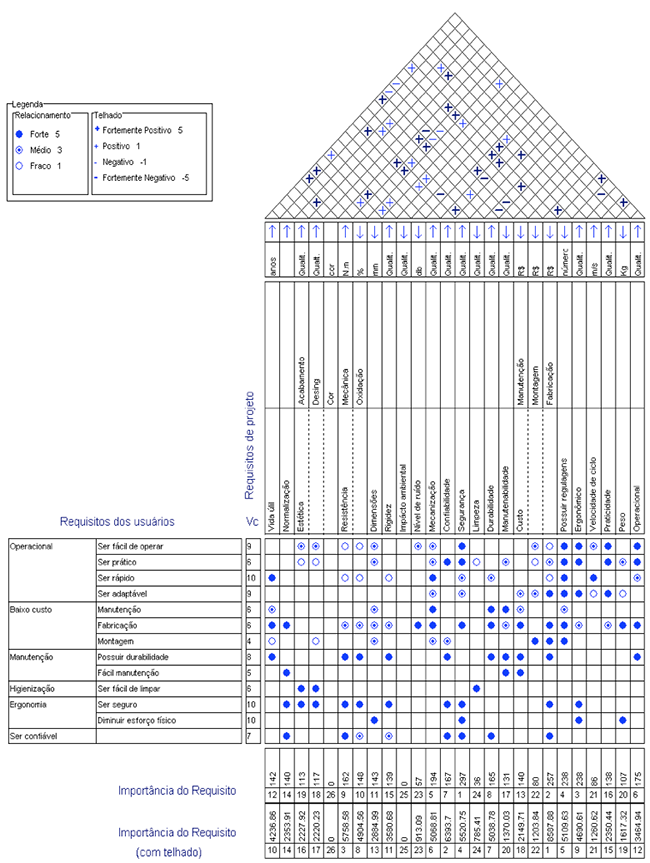

Com os requisitos dos usuários e convertendo os mesmos em requisitos de projeto foi confecionada a planilha QFD que se mostra na figura 3. O QFD foi usado como parte de sistematização visando estabelecer a relação entre os requisitos dos usuários e os requisitos do projeto. Os requisitos de projeto foram: vida útil, normalização, estética (acabamento, design e cor), resistência (mecânica e oxidação), dimensões, rigidez, impacto ambiental, nível de ruído, mecanização, confiabilidade, segurança, limpeza, durabilidade, manutenabilidade, custo (manutenção, montagem e fabricação), possuir regulagens, ergonômico, velocidade de ciclo, praticidade, peso e operacional.

A Figura 3 mostra os requisitos de projeto mais importantes: segurança, custo de fabricação e ergonomia. Na planilha, são inseridos os requisitos dos projetos e os requisitos dos usuários. Com o auxílio do QFD é feita a correlação entre os requisitos e, através dessa correlação, são elencados os requisitos de projetos mais importantes para o desenvolvimento do equipamento de desenformar presunto.

Figura 3 – Planilha QFD

Fonte: Os autores (2013)

Projeto Conceitual

A Tabela 5 mostra as funções elementares que foram escolhidas durante o projeto conceitual do produto com funções reais do mesmo, isto é, uma verificação de conclusão do previsto com o idealizado.

Tabela 5 - Princípios de Soluções (previsto/concretizado).

Princípios de Soluções (previsto/concretizado) |

||||

Desenformar presuntos (FG) |

Retirar a tampa da forma (FP1) |

Sistema de alimentação do conjunto (presunto, tampa e forma) antes de desenformar (FE1.1) |

Manual |

|

Sistema de movimentação do conjunto (presunto, tampa e forma) (FE1.2) |

Esteira |

|

||

Mecanismo para desacoplar a tampa da forma (FE1.3) |

Pneumático |

|

||

Sistema para saída da tampa (FE1.4) |

Calha |

|

||

Retirar o presunto da forma (FP2) |

Mecanismo para retirar o presunto da forma (FE 2.1) |

Pneumático |

|

|

Sistema para saída do presunto (FE 2.2) |

Calha |

|

||

Sistema para saída da forma (FE 2.3) |

Esteira |

|

||

Operacional (FP3) |

Modo de operação do equipamento (FE 3.1) |

Automatizada |

|

|

Fonte: Os autores (2013)

O protótipo do equipamento para teste foi montado através da metodologia acima desenvolvida e por intermédio do projeto preliminar e detalhado que são as fases sequenciais no desenvolvimento de projeto de produto, porém estas fases não fazem parte do trabalho em questão por se tratar de segredo industrial. Na Figura 4 se mostra o equipamento para desenformar presunto.

O equipamento possui duas entradas para alimentação dos conjuntos (ponto 1) e quatro saídas, sendo duas saídas de fôrmas (ponto 3) e as outras duas para tampas e presuntos (ponto 4). Cada entrada possui duas saídas, em uma das saídas a fôrma é liberada e na outra saída o presunto separado da tampa são liberados.

Figura 4 – Protótipo da desenformadora de presunto

Fonte: Os autores (2013)

O produto foi concebido no prazo de 3 anos, considerando o início do desenvolvimento do projeto até o teste realizado na empresa concedente, a finalização deste equipamento garantiu o atendimento do objetivo geral deste trabalho que é propor um equipamento para desenformar presunto.

O valor do equipamento desenvolvido é de R$120.000,00 e o mesmo poderá ser utilizado em todas as empresas produtoras de presunto, o teste teve resultado satisfatório e as verificações serão tratadas a seguir, estes resultados fazem parte do último objetivo específico elencado no desenvolvimento do trabalho.

A avaliação de desempenho do equipamento será abordado atráves de itens, de modo a esclarecer melhor cada benefício proporcionado pelo mesmo.

- a atividade de retirada da tampa e retirada do presunto foi substituida pela atividade de alimentacão e operação do equipamento, desta forma o número de operadores diminui de 12 para 4 em 2 turnos de produção. Neste processo 2 operadores por turno executam a tarefa de desenformagem;

- a empresa concedente avalia um custo operacional por funcionário anualmente de R$36.000,00, este custo totaliza por ano no processo manual R$ 432.000,00 enquanto o processo automatizado totaliza R$ 144.000,00, estes valores são melhores analisados conforme equações abaixo:

- custo operacional anual no processo manual: (número de funcionários) x (custo por funcionário anual);

- custo operacional anual no processo manual: 12 x R$36.000,00 = R$432.000,00;

- custo operacional anual no processo automatizado: (número de funcionários) x (custo por funcionário anual);

- custo operacional anual no processo automatizado: 4 x R$36.000,00 = R$144.000,00;

- o equipamento possui uma capacidade produtiva de 22 formas/minuto enquanto que o processo manual é de 20 formas/minuto. Com o equipamento dois operadores executam a tarefa de operação e alimentação do mesmo, sendo que cada operador tem condições de alimentar 11 formas/minuto, porém para atender o plano de produção cada operador alimenta 10 formas/minuto. No processo manual cada operador desenforma em sua tarefa 10 formas/minuto, desta forma o processo automatizado não irá aumentar o ritmo de trabalho pela diminuicão de operadores desta linha.

6. Considerações finais

Referente a ergonomia, o projeto teve um resultado satisfatório, pois em função do método aplicado pela empresa concedente (método OCRA) os dados finais com a implantação do projeto foram melhores do que com o processo manual. Prova disto é que na atividade manual, a mesma era dividida em três etapas, sendo que a primeira e a segunda etapa apresentam um mesmo risco ergonômico considerado leve e a terceira etapa um risco ergonômico considerado médio, com a implantação do projeto piloto o número de atividades se resumiu em uma sendo que esta atividade teve uma ponderação pelo método OCRA considerada como leve. O grande ganho com esta automação é que antes no processo manual 4 pessoas por turno estavam submetidas a um risco leve ergonomicamente e 2 por turno a um risco médio, com a automação somente 2 pessoas por turno estão submetidas a um risco egonômico leve, este resutado se deve pela diminuição de pessoas do processo de desenformagem proporcionada pela mecanização da atividade.

Conclui-se também que houve uma redução no quadro de mão de obra de 12 para 4 funcinários, ou seja, houve uma diminuição de 8 funcionários. Segundo informação da empresa cada funcionário custa anualmente R$36.000,00, com esta diminuição a empresa deixa de gastar anualmente R$288.000,00. O equipamento tem um valor de mercado de R$120.000,00, fazendo uma estimativa de retorno de investimento para a empresa pode-se concluir que em 5 meses o equipamento estará pago.

A capacidade produtiva do equipamento foi de 22 formas/minuto, 10% maior do que o processo manual e com 4 pessoas a menos por turno e com um risco ainda considerado pelo método OCRA leve.

Diante do exposto acima o desfecho do trabalho foi satisfatório devido ao fato de atender principalmente as condições ergonômicas dos trabalhadores e ao mesmo tempo proporcionar a empresa uma alternativa viável de projeto.

Referências

Associação Brasileira da Indústria Produtora e Exportadora de Carne Suína – ABIPECS. Carne Suína Brasileira. Acessado: 21 maio 2011. Disponível em: http://www.carnesuinabrasileira.org.br/medicina.html.

Barbalho, S. C. M.; Rozenfeld, H. (2010); "O impacto dos aspectos organizacionais sobre a percepção de melhoria em desenvolvimento de produtos". Gestão & Produção, São Carlos, v. 17, n. 1, p. 1-17.

Borges, F. M.; Rodrigues, C. L. P. (2010); "Pontos passíveis de melhoria no método de projeto de produto de Pahl e Beitz". Gestão & Produção, São Carlos, v. 17, n. 2, p. 271-281.

Brasil. Ministério da Previdência Social. Anuário Estatístico da Previdência Social, 2011.

Brasil. Ministério de Trabalho e emprego. NR-36. Segurança e Saúde no Trabalho em empresas de abate e procesamento de carnes e derivados, 2013.

Carnevalli, J. A.; Sassi, A. C.; Miguel, P. A. C. (2004); "Aplicação do QFD no desenvolvimento deprodutos: levantamento sobre seu uso e perspectivas para pesquisas futuras". Gestão & Produção, v.11, n.1, p.33-49.

Consoni, F. L.; Carvalho, R. Q. (2002); "Desenvolvimento de Produtos na Indústria Automobilística Brasileira". RAC, v. 6, n. 1, p.39-61.

DROGUETT, E. L.; MODLEH, A. (2006); "Análise Bayesiana da Confiabilidade de Produtos em Desenvolvimento". Gestão & Produção, v.13, n.1, p.57-69.

Faria, I. G.; Fereira, J. M.; Garcia, S. K. (2006); "Mercado consumidor de carne suína e derivados em Belo Horizonte". Arq. Bras. Med. Vet. Zootec, v.58, n.2, p.251-256.

Fonseca, A. J. H. (2000); Sistematização do processo de obtenção das especificações de projeto de produtos industriais e sua implementação computacional. 200 f. Tese (Doutorado em Engenharia Mecânica) – Curso de Pós-Graduação em Engenharia Mecânica, Universidade Federal de Santa Catarina. Florianópolis.

Guiné, R. (2012); "Projeto Industral de uima Fábrica de Produção de Presunto". Millenium, 43, jun/dez, p.153-162.

Hussain, A. Z. M. O.; Murthy, D. N. P. (2003); "Warranty and optimal reliability improvement through product development". Mathematical and Computer Modelling, v. 38, n.11-13, p.1211-1217.

Langerak, F.; Hultink, E. J. (2008); "The effect of new product development acceleration approaches on development speed: a case study". Journal of Engineering and Technology Management, v.25, n.3, p.157-167.

Leech, D. J. (1995); "Proof of Designed Reliability". Engineering Management Journal, v. 5, n.4, p.169-174.

Iida, I. (2005); Ergonomia: Projeto e Produção. Edgard Blucher.

Mafra, J. R. D. (2006); "Metodologia de custeio para a ergonomia". R. Cont. Fin., USP, São Paulo, n.42, p.77-91.

Miguel, P. A. (2009); "QFD no desenvolvimento de novos produtos: um estudo sobre a sua introdução em uma empresa adotando a pesquisa-ação como abordagem metodológica". Produção, v.19, n. 1, p.105-128.

Nickel, E. M.; Ferreira, M. G. G.; Forcellini, F. A.; Santos, C. T.; Silva, R. A. A. (2010); "Modelo multicritério para referência na fase de Projeto Informacional do Processo de Desenvolvimento de Produtos". Gestão & Produção, São Carlos, v.17, n.4, p.707-720.

Priest, W. J.; Sánchez, J. M. (2001); Product development and design for manufacturing. 2 Ed., Marcel Dekker, New York.

Tavolaro, P.; Pereira, I. M.; Pelicioni, M. C.; Oliveira, C. A. (2007); "Empowerment como forma de prevenção de problemas de saúde em trabalhadores de abatedouros". Rev Saúde Pública, 41(2):307-12.

Toledo, J. C.; Silva, S. L.; Mendes, G. H. S.; Jugend, D. (2008); "Fatores críticos de sucesso no gerenciamento de projetos de desenvolvimento de produto em empresas de base tecnológica de pequeno e médio porte". Gestão & Produção, v.5, n.1, p.117-134.

Villarouco, V.; Andreto, L. F. M. (2008); "Avaliando desempenho de espaços de trabalho sob o enfoque da ergonomia do ambiente construído". Produção, v.18, n.3, p.523-539.

Romano, L. N. (2003); Modelo de referência para o desenvolvimento de máquinas agrícolas, Tese (Doutorado do Programa de Pós-graduação em Engenharia Mecânica) – Universidade Federal de Santa Catarina, Florianópolis.

Zaions, D. R. (2008); Metodologia de Sistemas de Projetos Mecânicos. Relatório de Pesquisa. Vice-Reitoria de Pesquisa, Pós-Graduação e Extensão, Universidade do Oeste de Santa Catarina. Joaçaba – SC.

Zancul, E. S., Marx, R., Metzker, A. (2006); "Organização do trabalho no processo de desenvolvimento de produtos: a aplicação da engenharia simultânea em duas montadoras de veículos". Gestão & Produção, v.13, n.1, p.15-29.

Wright, J. T. C.; Silva, A. T. B. da; Spers, R. G. (2009); "Popular market: from the future studies to development of products". Future Studies Research Journal, v.1, n.1, p. 84-99.