1. Introdução

Com a abertura de mercado e o subsequente aumento da competitividade, se faz necessária a quebra de paradigmas e a busca por métodos que vislumbrem um aumento da capacidade, flexibilidade e qualidade da produção, aliando redução do prazo de entrega e custo, e atendendo às expectativas dos clientes. Como a produtividade está diretamente relacionada ao melhor uso dos recursos produtivos e ao resultado da produção, o Lean Manufacturing é uma alternativa para o uso racional dos recursos, eliminando desperdícios e, consequentemente, aumentando a qualidade e produtividade. Uma das ferramentas utilizadas pelo Lean Manufaturing, que visa otimizar recursos, é a identificação das sete perdas clássicas da produção que, segundo Shingo (1996), são: i) superprodução; ii) esperas; iii) transporte; iv) processamento em si; v) estoque; vi) movimentação; vii) fabricação de produtos defeituosos. Por outro lado, o uso do Mapeamento de Fluxo de Valor (MFV), segundo Rother e Shook (1999), auxilia na visualização sistêmica do fluxo produtivo. Demonstra, de forma simples e objetiva, o caminho atual percorrido pelas informações e materiais, detecta as perdas, demonstra a agregação de valor, sugere melhorias e propõe um MFV futuro sob a ótica do cliente.

Dentre os métodos utilizados pelo Lean Manufaturing, o sistema Single Minute Exchange Die (SMED), ou troca Rápida de Ferramentas, criado por Shingo (2000), propõe que o tempo de preparação de máquina (setup) deva ser concluído em, no máximo, nove minutos e cinquenta e nove segundos. Segundo Shingo (2000), como a Troca Rápida de Ferramentas busca a facilidade e simplicidade na preparação de máquinas, é o método mais efetivo para implementar a produção Just in Time (JIT), sendo considerada peça-chave do Sistema Toyota de Produção (STP), em virtude da apresentação de quatro vantagens: i) permite a produção em pequenos lotes, aumentando a flexibilidade e diminuindo o tempo de resposta às variações de demanda; ii) reduz estoques (em processo e acabados), melhorando a saúde financeira das empresas; iii) maior estabilidade do sistema quanto à preparação, diminuindo erros de ajustes e, consequentemente, defeitos e retrabalhos; iv) a redução de setup em máquinas-gargalo (restrição) aumenta a capacidade da fábrica.

Sob esta ótica, o presente trabalho tem como objetivo principal analisar o impacto das práticas enxutas, visando o aumento na produtividade da célula de engrenagens na empresa objeto do estudo, de modo a melhorar a competitividade, através da redução do tempo de atravessamento e diminuição dos custos produtivos. A pesquisa foi estruturada da seguinte forma: i) apresentação do referencial teórico - abordando os principais conceitos e tópicos relacionados à produtividade, ao Lean Manufacturing, às sete perdas, o MFV e à SMED; ii) caracterização da organização e seu ambiente; iii) aspectos metodológicos - descrição dos tipos de pesquisas realizadas para o levantamento de dados e as etapas de desenvolvimento; iv) desenvolvimento do estudo de caso; v) considerações finais.

2. Referencial teórico

2.1. Lean Manufacturing

O Lean Manufacturing ou Sistema Toyota de Produção (STP) surgiu no Japão em meados da década de 50, na Toyota Motor Company, com o intuito de aumentar a produtividade das empresas e reduzir os custos através da diminuição dos estoques de matéria-prima, estoques intermediários e produtos acabados, justamente pela escassez de recursos no período pós-guerra (MONDEN, 1983). Ohno (1997), o define como sendo uma filosofia produtiva que busca eliminar atividades, processos desnecessários e desperdícios, além de produzir com qualidade, somente o necessário, na quantidade e momento certos, conduzindo a uma redução dos custos. Na década de 80, o Lean Manufacturing ganhou destaque devido aos estudos realizados pela Massachusetts Institute of Technology (MIT) sobre as práticas gerenciais e melhorias adotadas em indústrias líderes no ramo de produção automobilística (WOMACK; JONES; ROOS, 2001). O Lean tem como prioridade a redução do tempo de entrega do produto, por meio da extinção de desperdícios, identificando a agregação de valor, e também o que não agrega, promovendo um fluxo contínuo do valor, puxado pela demanda existente. Rocha et al. (2013) analisaram as percepções de empresas clientes e fornecedores quanto ao conceito e implicações das práticas do JIT nos seus processos logísticos.

No entanto, Antunes (1995), vai além ao definir o Sistema Toyota de Produção ou Lean Manufacturing como um sistema produtivo que se ajusta às variações de demanda, aliado à maior agilidade no tempo de resposta e qualidade dos produtos, através da busca constante da detecção e eliminação dos desperdícios. Acrescentam ainda, Ballé e Ballé (2007), que, para a inserção do pensamento enxuto, faz-se necessária, além de muito trabalho e empenho de toda a empresa, uma verificação eficaz quanto à permanente busca por melhorias, pois, segundo os autores, muitas empresas não têm êxito justamente por não acompanharem o andamento da filosofia Lean, ficando restritas à adoção do vocabulário, técnicas e conceitos. Atualmente, diversas pesquisas apresentam resultados de abordagens complementares ao Lean. Pacheco, Jung e Ten Caten (2013) e Pacheco (2014) analisaram os pontos de convergência e as divergências entre a Teoria das Restrições e o Seis Sigma para a melhoria contínua operacional; uma relação de estratégias para elevar a capacidade de sistemas produtivos foi apresentada em Pacheco et al. (2014). Pesquisas similares foram realizadas em Rossi Filho et al. (2013) e Silva, Souza e Pacheco (2014).

2.2. Troca Rápida de Ferramentas

Por haver uma relação de dependência entre os tempos de preparação e o tamanho dos lotes, Monden (1983) considera a redução do tempo de troca de ferramentas como o caminho mais fácil para a introdução do Sistema Toyota de Produção. E é sobre esse enfoque que Shingo (2000), no Japão em 1950, cria a Single Minute Exchange of Die and Tools (SMED), traduzida livremente para Troca Rápida de Ferramentas (TRF), que se refere a uma teoria e a técnicas para realizar operações de preparação (setup) em um número de minutos expresso em um único dígito.

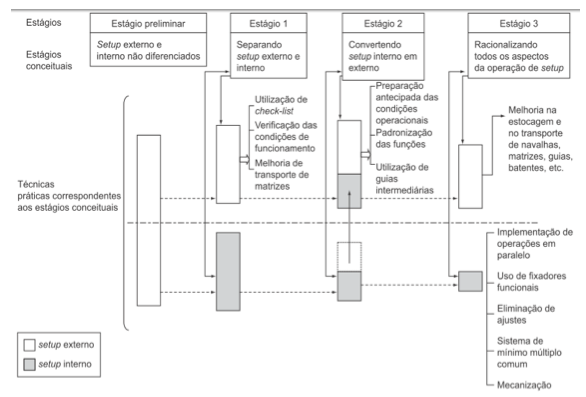

Tal teoria foi desenvolvida em três etapas: i) a primeira, em 1950, onde foi definido setup interno como o conjunto de atividades de montagem/desmontagem, ajustes e medições feitos com a máquina parada e o setup externo, como sendo as atividades realizadas com a máquina em funcionamento (transporte de peças, separação de ferramental e dispositivos para uso, dentre outras); ii) a segunda, em 1957, fez uso da duplicação do ferramental, com sua preparação feita anteriormente e separadamente; iii) a terceira, em 1969, onde uma separação clara entre setup interno e externo, e a conversão de interno em externo e melhorias isoladas, foram aplicadas. Por fim, a TRF ganhou destaque por meio da difusão do Sistema Toyota de Produção e pelo trabalho de Womack e Jones (1998). Sendo apresentada a seguir, conforme Shingo (2000), na Figura 1, com seus estágios conceituais, bem como, as técnicas referentes a esses estágios:

Figura 1 – SMED. Fonte: Shingo (2000).

O processo de melhoria, baseado na troca de ferramentas, possui quatro estágios conceituais: i) estágio preliminar: setup interno e externo não são distinguidos; ii) estágio 1: considerado o mais importante, onde separam-se setup interno e externo; iii) estágio 2: análise da operação para converter setup interno em externo; iv) estágio 3: verificação dos setup's interno e externo, buscando a racionalização das ações através da redução de ajustes e operações de setup.

Enquanto que, para aplicação dos estágios conceituais da TRF, faz-se necessário o uso de oito técnicas, a saber: i) técnica 1: separar operações internas e externas; ii) técnica 2: converter setup interno em externo; iii) técnica 3: criar um padrão para os componentes do setup referente às funções; iv) técnica 4: eliminar fixadores ou usar fixadores funcionais, onde alguns exemplos são apresentados na Figura 8, a seguir: v) técnica 5: usar mecanismos intermediários, como linhas de centro ou referência e espaçadores padrão por exemplo, visando à eliminação de ajustes; vi) técnica 6: utilizar operações em paralelo, onde mais de um operador realiza as operações de setup, simultaneamente; vii) técnica 7: racionalizar operações para extinguir ajustes; viii) técnica 8: mecanizar operações com o uso de sistemas hidráulicos, elétricos e pneumáticos.

Portanto, o TRF é considerado elemento chave do STP e apresenta quatro vantagens (ANTUNES; RODRIGUES, 1993) a saber: i) com a queda dos tempos de preparação é possível diminuir o tamanho dos lotes de produção; ii) redução dos estoques em processo e acabados; iii) auxilia na diminuição dos erros oriundos de ajustes de ferramentas, dispositivos e máquinas (HARMON; PETERSON, 1991); iv) as técnicas da TRF, quando aplicadas corretamente, propiciam um aumento da capacidade produtiva.

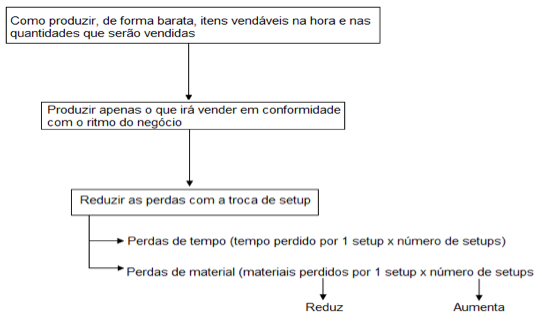

Segundo Shingo (2000), a crise do petróleo em 1979 obrigou os fabricantes do setor automotivo a buscarem novos processos que aliassem menores custos, maior qualidade e rapidez na entrega. E como o STP tem como foco a redução das perdas através da produção JIT, a adoção da TRF seria uma aliada neste novo cenário. A Figura 2, a seguir, apresenta a relação entre as trocas de setup e a abordagem enxuta.

Figura 2 - Trocas de setup e a abordagem Just-In-Time. Fonte: Shingo (2000).

3. Procedimentos metodológicos

Quanto ao tipo de pesquisa, esse artigo classifica-se como bibliográfica e documental, pois foram utilizados livros e artigos científicos relacionados ao tema e informações ou materiais contidos em relatórios e diários de bordo, os quais não receberam um tratamento analítico e que podem ser manuseados no decorrer da pesquisa (KÖCHE, 2002). Quanto ao método de pesquisa, classifica-se, também, como um estudo de caso, porque se refere ao levantamento, com mais profundidade, de determinado caso e restringindo-se ao caso único que estuda não podendo ser generalizado (MARCONI; LAKATOS, 2009). E ainda, a pesquisa proposta classifica-se em exploratória, porque além de fornecer conhecimento sobre o problema favorece a apresentação de sugestões para sua solução (GIL, 2002). Já, em relação à forma de abordagem, é classificada como quali-quantitativa, pois alia a interpretação e análise dos fenômenos ocorridos durante o desenvolvimento da pesquisa com a quantificação dos dados coletados e o manuseio dos mesmos através de métodos estatísticos (MARCONI; LAKATOS, 2009).

A pesquisa foi aplicada em uma multinacional do ramo metal-mecânico, com sede no Rio Grande do Sul, onde são fabricados componentes para sistemas de movimentação e controle. Seu parque fabril está divido em quatro mini fábricas, chamadas de Value Stream (VS) ou fluxo de valor: i) VS Bombas e Motores; ii) VS Comandos e Válvulas; iii) VS Cilindros; VS Industrial. No entanto, será analisada especificamente, a célula de engrenagens que pertence à VS Bombas e suas características e composição serão apresentadas durante o desenvolvimento do estudo de caso.4. Desenvolvimento

Para início do estudo de caso, foi realizada uma reunião com gestores e analistas das áreas de apoio de e manufatura para explanação do projeto e determinação de responsabilidades, com a definição de reuniões semanais para acompanhamento do projeto, onde participaram. Posteriormente, foi realizada a escolha da família de produtos, sendo usado como critério a demanda e a representatividade no total de faturamento. Sob esta ótica, a série P30 foi escolhida por classificar-se como item A da curva ABC e por representar 19% do faturamento total da VS de Bombas, com base no banco de dados da empresa.

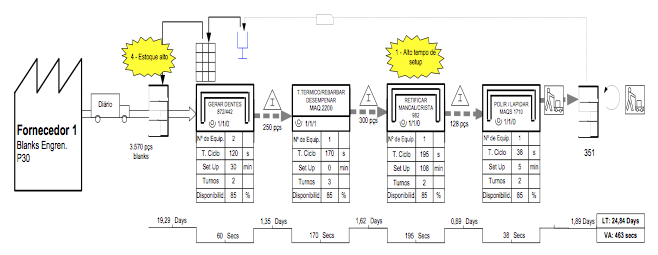

Com a família de produtos já escolhida, teve início o levantamento de dados no chão de fábrica para formatação do Mapeamento do Fluxo de Valor atual da VS de Bombas, formado por: i) célula de engrenagens; ii) célula de corpos; iii) célula de tampas; iv) célula de montagem. Para tornar possível tal levantamento, devido ao número de máquinas, equipamentos e demais elementos envolvidos nos processos, se fez necessária ajuda dos líderes e colaboradores de cada célula. Contudo, a compilação e análise dos mesmos, e confecção do MFV atual foram realizadas pelo Analista de Processos, tendo como base 648.000 segundos de trabalho disponível que, divididos por uma demanda de 3.500 peças, resultando em um takt time de 185 segundos. Neste caso, os estoques existentes foram divididos pelo takt time, transformando-os em dias para determinação do lead time de cada célula e da VS, ao mesmo tempo em que os tempos de ciclo (TC) maiores do que o takt time foram considerados como pontos de melhoria.

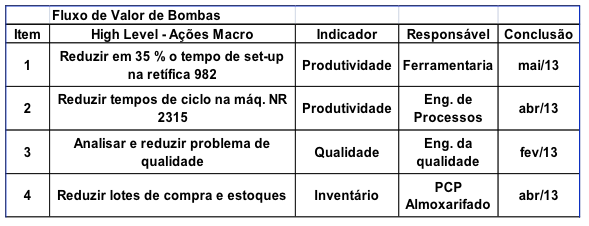

Baseado na análise realizada, para confecção do MFV Futuro, foram levados em consideração os principais pontos: i) o takt time - que é o norteador para atendimento da demanda; ii) redução e/ou eliminação dos desperdícios; iii) diminuição do lead time.Ou seja, ao confeccionar-se o MFV Futuro, pressupõe-se que foram reduzidos ou eliminados os problemas identificados anteriormente. Os quais são apresentados logo a seguir, no Quadro 1, representados como ações macro com a determinação de responsabilidades e prazos para conclusão.

Quadro 1 - Ações macro. Fonte: autor (2013).

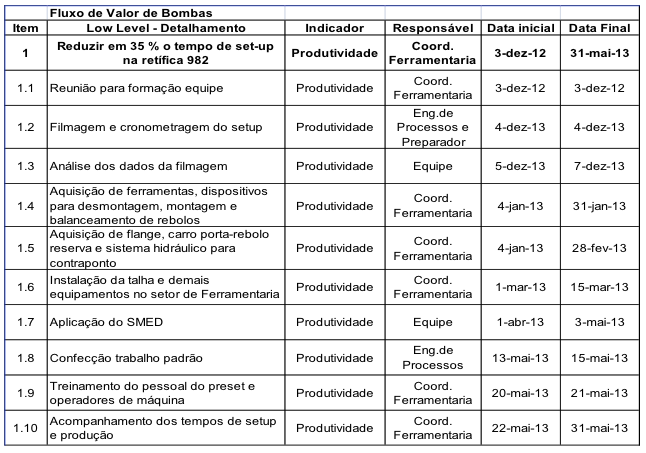

Posteriormente, as ações macro foram divididas em ações chamadas de low level, onde as tarefas necessárias para sua conclusão são detalhadas, justamente para facilitar seu acompanhamento e execução. No entanto, serão apresentadas as ações referentes à redução de setup, item 1 do Quadro 1 na célula de engrenagens, sendo apresentado no Quadro 2, a seguir:

Quadro 2 – Plano de ação detalhado. Fonte: autor (2013).

Foi destacada a célula de engrenagens, demonstrada na Figura 3, como foco deste estudo, pela identificação de perda no processo referente ao setup alto, onde se verificou uma oportunidade de melhoria.

Figura 3 - Célula de engrenagens. Fonte: autor (2013).

A mesma é composta por: 2 geradoras de dentes, 1 forno para tratamento térmico, 1 retificadora e 1 polidora. Portanto, a metodologia SMED foi aplicada na operação de retífica do diâmetro do mancal e face da série de engrenagens P30, em uma retificadora cilíndrica angular, marca ZEMA, modelo Numerika G-800, com capacidade de usinagem de peças com diâmetro máximo de 275 mm e comprimento máximo retificável de 800 mm, distância máxima entre pontos de 900 mm e altura dos centros de até 140 mm, sendo que os lotes de produção eram de 20 peças cada, com a frequência de 5 setup's diários e média de produção de 95 peças diárias considerando-se 17,2 h produtivas ou 2 turnos.

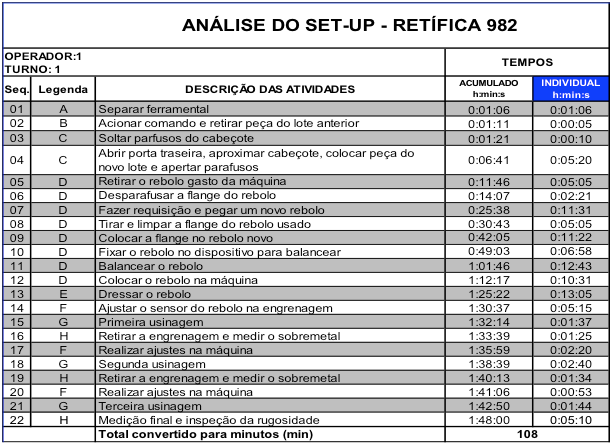

No estágio preliminar de aplicação da TRF, não houve distinção das atividades entre setup interno e externo, sendo realizada a cronometragem, filmagem da operação e sequenciamento das atividades. Visando agrupar os passos de uma mesma atividade, foi utilizada uma legenda para melhor identificação, conforme apresentado no Quadro 3, a seguir:

Quadro 3 - Estágio preliminar. Fonte: autor (2013).

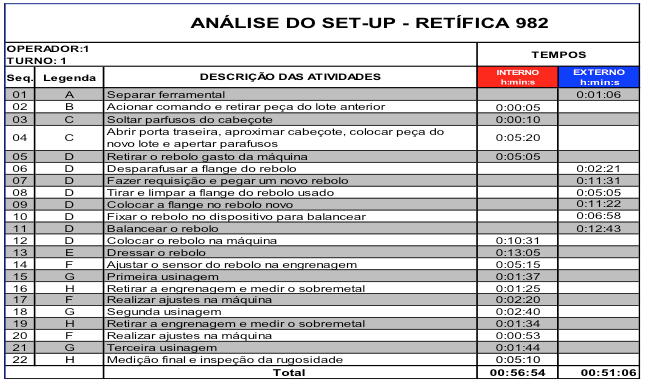

Através da análise da filmagem e realização de brainstorming entre a equipe de implantação, as atividades foram separadas, classificadas como setup interno e externo e apresentadas de acordo com o Quadro 4, a seguir:

Quadro 4 - Estágio 1. Fonte: autor (2013).

Após a classificação, a atividade 1 foi convertida em setup externo através da organização do ferramental e orientação ao operador para que as ferramentas fossem separadas, antecipadamente, e com a máquina em funcionamento. Quanto às atividades 6, 7, 8, 9, 10 e 11, foram convertidas em setup externo através da aquisição e instalação de ferramentas para desmontagem, montagem e balanceamento de rebolos, no setor de Ferramentaria, sendo que o Preparador de Ferramentas foi treinado pelo próprio operador da máquina utilizada neste estudo.

Para execução do estágio 3 do SMED, buscou-se a racionalização das atividades envolvidas na operação de setup, verificando-se a aplicabilidade das técnicas propostas e realizando-se melhorias, quando possíveis. No caso da técnica de nº 3, não é aplicável a este estudo de caso, em virtude da forma, das especificações e tolerâncias reduzidas da peça usinada, não permitindo a padronização de funções. As técnicas 4 e 5, também não foram aplicadas, pois colocariam em risco a segurança dos operadores, devido a velocidade periférica de 45 m/s durante a usinagem, podendo soltar o rebolo e lançar a peça contra os mesmos.

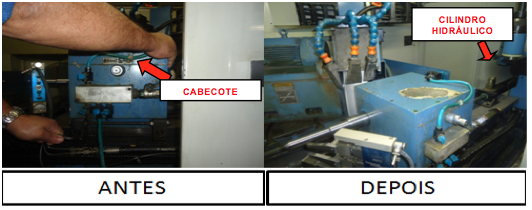

A técnica 6 também não pode ser aplicada devido ao projeto da máquina não viabilizar a execução simultânea do setup por dois operadores. Ao contrário da técnica 7, que foi utilizada para reduzir ajustes na atividade 14, através da padronização em 7,5mm do furo de centro das peças a serem usinadas, pois, na série P30, as dimensões variavam entre 7, 7.5 e 8 mm, aumentando o tempo de ajuste do sensor do rebolo. Por fim, foi implantado na atividade de nº 4, um cilindro hidráulico para avanço do cabeçote do contraponto, acionado por um botão no painel da máquina, substituindo a operação manual. Representando o uso da técnica 8 e sendo apresentado na Figura 4, logo abaixo

Figura 4 - Avanço hidráulico do cabeçote. Fonte: autor (2013).

5. Análise e discussão dos resultados

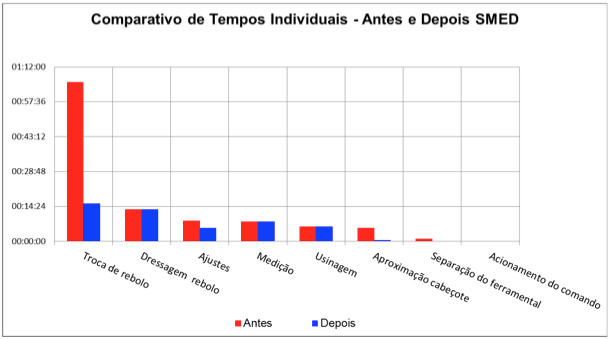

Com base nos dados coletados inicialmente e melhorias aplicadas durante a aplicação do SMED, foi confeccionado um diagrama de pareto relativo à situação anterior e posterior. O comparativo entre a situação anterior e posterior ao uso do SMED é apresentado na Figura 5:

Figura 5 - Comparativo de tempos individuais - antes e depois da TRF. Fonte: autor (2013).

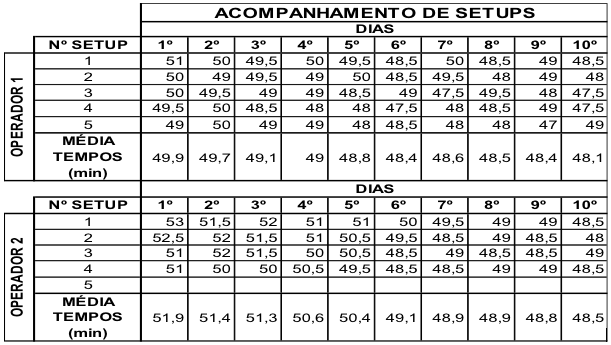

O tempo de realização da nova operação de setup foi de 00:48:59 (h:min:s), atingindo uma redução de 54,6% no total em relação à operação praticada anteriormente, superando a meta estabelecida no início do trabalho que era de 35%. No entanto, ao compararmos individualmente, as reduções realizadas nas atividades que compõem o setup em relação às antigas atividades, destaca-se: i) separação do ferramental com redução de 100%; ii) aproximação do cabeçote com redução de 90,91%; iii) troca de rebolo com redução de 76,22%; iv) ajustes com redução de 34,45%. A estabilização dos tempos de setup pode ser evidenciada no Quadro 5, comparada com o tempo da nova operação de setup 00:48:59 (h:min:s). A evidenciação foi obtida através da coleta dos tempos de setup, contidos em planilha disposta ao lado da máquina em estudo, durante 10 dias, com o cálculo da média de tempos.

Quadro 5 - Tempos da operação de setup após a TRF. Fonte: autor (2013).

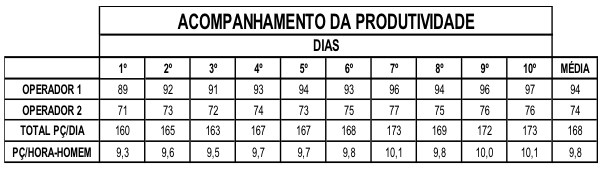

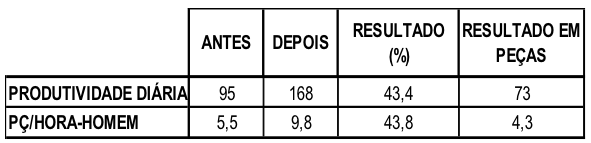

Quanto à produtividade parcial, em virtude da redução do tempo de setup e consequente aumento no número de setup's realizados, verificou-se um aumento médio da produtividade diária de 43,4% e de 43,8% em peças/hora-homem em comparação com o cenário anterior à aplicação da SMED que apresentava uma produtividade média diária de 95 pç e 5,5 peças/hora-homem. Para o comparativo, foram usados os dados coletados durante 10 dias, os quais são apresentados no Quadro 6, a seguir, enquanto que o ganho de produtividade é evidenciado no Quadro 7, também na sequência:

Quadro 6 - Acompanhamento da produtividade. Fonte: autor (2013).

----

Quadro 7 - Comparativo da produtividade antes x depois. Fonte: O autor (2013).

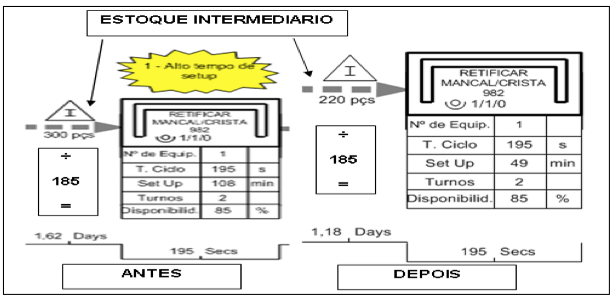

No mesmo período, foi constatada uma redução de 27% no estoque intermediário de engrenagens série P30, representando o mesmo percentual de diminuição do lead time ao convertermos o estoque em dias, dividindo-o pelo takt time proposto, de 185 seg. Esse acompanhamento de estoque, o cálculo para lead time e lead time antes e depois são apresentados, respectivamente, nos Quadros 8 e 9, e na Figura 6:

Figura 6 - Redução de lead time. Fonte: autor (2013).

6. Considerações finais

Com o mercado metal-mecânico cada vez mais exigente quanto à qualidade, customização e agilidade na resposta à demanda, o SMED se apresenta como alternativa para flexibilizar a produção e aumentar a produtividade, através da redução de falhas e, principalmente, do tempo de setup. Todavia, neste estudo de caso, o SMED não pode ser aplicado na sua totalidade devido a limitações de processo, relativas tanto às características da peça a ser usinada quanto da máquina utilizada. Ainda assim, mesmo sendo aplicada parcialmente, sua eficácia foi comprovada ao reduzir o tempo de setup da operação da retífica de engrenagens em 54,6%, superando a meta estabelecida de 35%, bem como ao elevar a produtividade parcial diária em 43,4% (73 peças) e a quantidade de pç/hora-homem em 43,8% (4,3 peças) e reduzir o lead time em 27%.

Cabe salientar que o SMED não leva em consideração três fatores importantes em relação à operação de setup, os quais podem interferir no resultado de sua aplicação e servindo de sugestão de investigações futuras: i) sequenciamento de peças: quanto maior a similaridade entre elas, menor será o tempo de setup, ou seja, com a sequência de peças com características semelhantes, menores serão os tempos de ajustes; ii) segurança dos operadores: na atualidade, há uma maior preocupação e exigência por processos produtivos seguros, ao contrário da década de 50, onde as normas e fiscalização eram menos rígidas; iii) a disponibilidade e envolvimento das pessoas influenciam no resultado: partindo da premissa de que o indivíduo é singular, durante a aplicação do SMED, podem apresentar comportamentos diferenciados, quer sejam por problemas emocionais, ou, até mesmo, pela própria personalidade. Por fim, o entendimento das técnicas da TRF aplicadas neste estudo sugere, como trabalho futuro, assuntos relacionados ao desenvolvimento de máquinas e equipamentos para o ramo metal-mecânico sob a ótica da TRF, visando otimizar resultados a partir do projeto dos equipamentos.

Referências

ANTUNES, J. A. V. A lógica das perdas nos sistemas de produção: uma análise crítica. Anais 10 XIX ENAPAD, João Pessoa [s.n.], 1 CD-ROM, p. 357-371, 1995.

BALLÉ, F.; BALLÉ, M. A mina de ouro: uma transformação lean em romance. 1. ed. Porto Alegre: Bookman, 2007.

FOGLIATTO, F. S.; FAGUNDES, P. R. M. Troca rápida de ferramentas: uma proposta metodológica e estudo de caso. Gestão e Produção, Porto Alegre, v. 10, n. 2, p. 163-181, ago. 2003.

GIL, A. C. Como elaborar projetos de pesquisa. 4. ed. São Paulo: Atlas, 2002.

HARMON, R. L.; PETERSON, L. D. Reinventando a fábrica: conceitos modernos de produtividade aplicados na prática. 1. ed. Rio de Janeiro: Campus, 1991.

KÖCHE, J. C. Fundamentos de metodologia científica - teoria da ciência e iniciação à pesquisa. 26. ed. Petrópolis: Vozes, 2002.

MARCONI, M. A; LAKATOS, E. M. Metodologia do trabalho científico: procedimentos básicos, pesquisa bibliográfica, projeto e relatórios, publicações e trabalhos científicos. 7. ed. São Paulo: Atlas, 2009.

MARTINS, R. A. Flexibilidade e integração no novo paradigma produtivo mundial: estudos de casos. 1993. 137 p. Dissertação de Mestrado, EESC/USP, São Carlos, 1993.

MONDEN, Y. O sistema Toyota de produção. 1. ed. São Paulo: IMAM, 1983.

MOREIRA, D. A. Administração da produção e operações. 1. ed. São Paulo: Pioneira. 2004.

OHNO, T. O sistema Toyota de produção: além da produção em larga escala. 1. ed. Porto Alegre: Bookman, 1997.

PACHECO, D. A. J. ; JUNG, C. F. ; CATEN, C. S. T. Teoria das Restrições e Seis Sigma: limites e possibilidades de integração para a melhoria contínua. Espacios (Caracas), v. 34, p. 1-8, 2013. Link

PACHECO, D. A. J. et al. Strategies for increasing productivity in production systems. Independent Journal of Management & Production, v. 5, p. 1-16, 2014. Link

PACHECO, D. A. J. Theory of Constraints and Six Sigma: convergences, divergences and research agenda for continuous improvement. Independent Journal of Management & Production, v. 5, p. 331-343, 2014. Link

ROCHA, E. A. M. et al. Analisando as implicações da logística enxuta à luz da interface entre clientes e fornecedores. Espacios (Caracas), v. 34, p. 1-14, 2013. Link

ROSSI FILHO, T. A. et al. Uma abordagem de referência para implantar a solução logística da Teoria das Restrições. Espacios (Caracas), v. 34, p. 8-25, 2013. Link

ROTHER, M.; SHOOK, J. Aprendendo a enxergar. 1. ed. São Paulo: Lean Institute Brasil, 1999.

SILVA, D. S. ; SOUZA, R. S. ; ROSA, E. ; PACHECO, D. A. J. Analysis of the impact of automation of internal motion in industrial productivity. Espacios (Caracas), v. 35, p. 1-14, 2014. Link

SHINGO, S. O sistema Toyota de produção do ponto de vista da engenharia de produção. 2. ed. Porto Alegre: Bookman, 1996.

SHINGO, S. Sistema de troca rápida de ferramentas - uma revolução nos sistemas produtivos. 1. ed. Porto Alegre: Bookman, 2000.

WOMACK, J. P.; JONES D. T.; ROOS D. A máquina que mudou o mundo. 1. ed. Rio de Janeiro: Campus, 2001.

WOMACK, J. P.; JONES, D. T. A mentalidade enxuta nas empresas. 1. ed. Rio de Janeiro: Campus,1998.