1. Introdução

A massificação dos problemas ambientais vivida pela sociedade moderna é um indicador da crise do atual modelo de desenvolvimento que entre outros problemas, tem contribuído para o consumo desenfreado dos recursos naturais e consequente degradação dos mesmos.

Ciente disto, as organizações produtivas buscam novos métodos e técnicas de gestão, que inclua práticas associadas à noção de sustentabilidade, para que através da melhoria da eficiência no processo produtivo e da melhoria do desempenho ambiental possam ser alcançados melhores níveis de gestão e tornarem-se mais competitivas. Nesse quadro, têm surgido ao longo dos anos novos conceitos, como o Desenvolvimento Sustentável e o Ecodesenvolvimento no campo das teorias de desenvolvimento, e o Gerenciamento Ambiental da Qualidade Total e a Produção mais Limpa, no campo empresarial (Sousa, 2002).

A Produção mais Limpa (P+L) que é uma ferramenta idealizada pelo Programa das Nações Unidas para o Meio Ambiente [UNEP] apareceu como um programa voltado para as atividades de prevenção da poluição, fazendo com que as organizações industriais pensem em alternativas mais inteligentes e econômicas de produzir.

O P+L tem por principio tentar integrar os objetivos ambientais aos processos de produção, decorrente do aumento da eficiência produtiva a fim de reduzir os desperdícios, os resíduos e as emissões, e com isto melhorar os resultados financeiros, tornando a empresa mais competitiva dentro de cada setor, como é o caso da indústria de panificação.

A indústria de panificação brasileira que de acordo com a Associação Brasileira da Indústria de Panificação e Confeitaria [ABIP] no ano de 2012 representava cerca de 7% do total de indústria de transformação do país com um faturamento acima de 70 bilhões de reais (ABIP, 2013). Da produção própria o setor contribuiu com 2% para a formação do PIB, mas quando são incluídos os produtos de revenda a contribuição subiu para 3% (Jerônimo, et al, 2013). Por ser um segmento intrinsecamente interligado com outros setores da economia, tem contribuído significativamente para a geração de emprego, sendo que em 2012, os cerca de 63 mil panificadoras geraram mais de 2,65 milhão de postos de trabalho (ABIP, 2013).

Apesar de ser um segmento industrial que vem confirmando como um importante setor da atividade econômica, contribuindo para o crescimento do país, também tem-se demonstrado ser um causador de problemas ambientais. São problemas basicamente relacionados com a eficiência produtiva que leva a um maior consumo de matérias primas e energia e consequente geração de desperdícios e resíduos que são causadores de impactos ambientais negativos com custos consideraveis para qualquer empresa.

Considerando que esta realidade se repete no Estado da Paraíba, onde a indústria da panificação tem mostrado ser forte e com amplo nível de crescimento, seja através da geração de significativos postos de trabalho e consequente participação na geração de renda, mas também que poderá causar sérios problemas ao meio ambiente. É nesse quadro, que para a presente pesquisa definiu-se como objetivo analisar o processo produtivo de uma panificadora na cidade de Campina Grande utilizando a ferramenta de P+L.

2. Marco teórico

Para dar suporte teórico a pesquisa, foi feita uma breve abordagem, tanto dos problemas ambientais e de gestão ambiental empresarial, como da produção mais limpa e da evolução da indústria de panificação no Brasil e os problemas ambientais associados ao setor.

2.1. Problemas Ambientais e Gestão Ambiental Empresarial

Ao longo dos anos, os problemas ambientais com origem nas atividades desenvolvidas pelas indústrias têm-se transformado numa situação complexa, caracterizada pela dilapidação dos recursos naturais a favor da priorização dos interesses econômicos. Essa realidade ficou mais evidente, principalmente a partir da segunda metade do século XX, quando a problemática ambiental marcada por formas de exploração antiecológica e consequente expansão dos desequilíbrios ambientais, levou ao agravamento do conflito entre a economia e a natureza.

Deste quadro, é incontestável a pressão crescente junto das indústrias para reduzirem os impactos ambientais das suas atividades. Com isto, as organizações tiveram que tomar um novo rumo, e a questão ambiental passou a não mais ser tratada, mesmo nos meios empresariais, apenas como uma "agenda negativa" (Souza, 2002). Nesse âmbito, a proteção ambiental passa a fazer parte de objetivos de negócios e o meio ambiente não é mais encarado como um adicional de custo, mas como uma possibilidade de lucros, em um quadro de ameaças e oportunidades para as empresas (Sanches, 2000).

Essa mudança de perspectiva iniciou a partir da década de 1980 quando algumas companhias passaram a mudar o foco de suas atenções, até então centrado nas tecnologias fim de tubo, partindo na busca de novas abordagens e de processo mais limpos, que gerassem menos poluição e resíduos em primeiro lugar, ou que fizessem um uso mais eficiente das matérias primas e energia (Roy, 2000).

Com isto, é notório, que as organizações para tentar compatibilizar os imperativos do crescimento econômico com um padrão sustentável de utilização dos recursos ambientais têm procurado desenvolver e aplicar algumas ferramentas de gestão ambiental empresarial, sejam elas operacionais ou gerenciais, com realce para os Sistemas de Gestão Ambiental, o Ecodesign, a Avaliação de Ciclo de Vida e a Produção mais Limpa.

2.2. Produção mais Limpa

A produção mais limpa (P+L) foi criada pela Organização das Nações Unidas para o Desenvolvimento Industrial [UNIDO] em conjunto com a UNEP no início dos anos de 1990. Para a própria UNEP (2006), P+L é a aplicação contínua de uma estratégia ambiental preventiva e integrada, aplicada a processos, produtos e serviços a fim de aumentar a eficiência no uso de matérias-primas e energia, através da não-geração e minimização de resíduos. Esta abordagem refere-se a um modo de produção ecologicamente correta, que promove a eficiência da utilização dos recursos e redução da poluição desde o inicio dos procedimentos de produção (Huang et al, 2013).

Nesse contexto, a P+L aparece como um novo paradigma em resposta às práticas de tratamento e controle da poluição conhecidas como tecnologias fim de tubo, que são práticas consideradas caras e que não agregam vantagens competitivas para as organizações que fazem uso delas. Assim, a aplicação da P+L, que ocorre em prol da eficiência do produto e/ou do processo produtivo (Berkel, 2010) é de fornecer uma janela de possíveis soluções do tipo “ganha-ganha”, em que as empresas reduzem seus custos operacionais e ambientais e outros passivos, usando menos energia, água e materiais, manipulando produtos químicos e seus resíduos de forma segura e gerando menos resíduos e poluentes.

No entanto, segundo Gasi, Ferreira (2006) para que a implementação da P+L seja efetiva é conveniente que as empresas sistematizem suas ações, por meio de aplicação de um processo metódico para continuamente identificar, avaliar e implementar as oportunidades de melhoria que se apresentem, visando otimizar o desempenho econômico e ambiental.

Em relação à adoção da P+L, existem algumas entidades e estudiosos da temática que tem apresentado algumas propostas metodológicas com as várias etapas que deve ser considerado para sua divulgação, incentivo e implementação.

Dos teóricos, destaca-se Gasi e Ferreira (2006) que afirmam que para o modelo de P+L consolidar é preciso a observância das etapas de planejamento e organização; identificação de oportunidades; análise de viabilidade; e implantação e manutenção do processo.

No caso das entidades, particularmente Brasil, existe o Centro Nacional de Tecnologias Limpas [CNTL], Serviço Nacional de Aprendizagem Industrial [SENAI], Conselho Empresarial Brasileiro para Desenvolvimento Sustentável [CEBDS], Serviço Brasileiro de Apoio às Micro e Pequenas Empresas [SEBRAE] e Companhia de Tecnologia de Saneamento Ambiental de São Paulo [CETESB] que publicaram manuais de P+L com metodologias de implementação da ferramenta. De uma analise comparativa, constata-se que não existem muitas diferenças metodológicas entre as publicações das entidades citadas, a não ser, no tocante ao detalhamento ou na aglutinação de etapas.

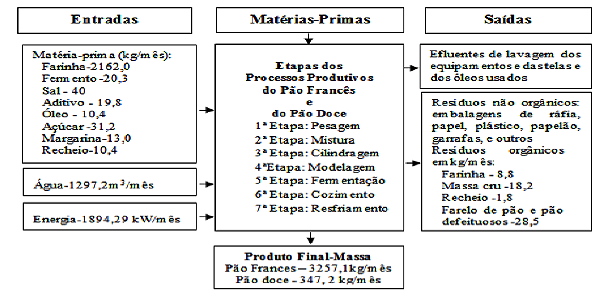

No caso da metodologia do CNTL, que é a que será utilizada no presente estudo, a P+L é dividida em uma sequência de cinco etapas que são: 1ª - Planejamento e Organização; 2ª - Pré-avaliação e Diagnóstico; 3ª - Avaliação da P+L; 4ª - Estudos de Viabilidade; 5ª - Implementação das Opções. As etapas por sua vez são formadas por vinte passos distribuídos conforme apresentado na figura 1.

Figura 1: Metodologia de P+L proposta pelo CNTL

Fonte: Adaptado do CNTL (2003)

Das oportunidades que a P+L propicia, sejam de melhoria da competitividade e da redução dos encargos ambientais causados pela atividade industrial, tem sido criada um pouco por todas as regiões do globo Centros Nacional de Produção mais Limpa [CNPL]. Esses centros que para a SENAI (2007) tem com o propósito: promover demonstrações na planta industrial; executar o treinamento de todos os envolvidos; disseminar as informações peculiares ao programa e promover a avaliação das políticas ambientais, segundo Berkel (2010) depois dos primeiros terem sido estabelecidos em 1994/1995, e do sucesso dos mesmos, em 2007 já tinham sido instalados centros em 37 países, incluindo Brasil, onde no ano de 2005 já existam núcleos em 18 estados (CEBDS, 2005).

Os ganhos da criação da Rede Brasileira de P+L que tinha por objetivo difundir o conceito de ecoeficiência e a metodologia de P+L para as empresas de menor porte foram evidentes. Entre os anos 1999 e 2002, as cerca de 200 empresas participantes da Rede obtiveram uma redução de R$18 milhões/ano nos gastos com matéria prima e energia, em que para cada R$1 investido, houve um retorno de R$4. (CEBDS, 2005).

A nível ambiental os benefícios foram também animadores, com redução anual de 6 milhões de toneladas de matéria prima; economia de 350 mil m3 de água e de 3 milhões de kWh energia; e redução consumo 1 milhão m3 de gás. Em relação aos impactos ambientais diretos anualmente foram menos 5,5 m3 de emissões atmosféricas, menos 167 mil m3 de efluentes líquidos industriais, 911 m3 de resíduos sólidos e 3,5 m3 de resíduos perigosos e reaproveitamento de 230 m3 de resíduos diversos (CEBDS, 2005).

No entanto, apesar dessas vantagens, existem barreiras na implementação da P+L que ocorrem em função da resistência a mudanças, falta de informação sobre a técnica; a não existência de políticas nacionais que dêm suporte a P+L; barreiras econômicas (alocação incorreta dos custos ambientais e investimentos) e barreiras técnicas (CEBDS, 2005). Algumas dessas limitações foram confirmadas também por Figueiredo (2004) em que foram identificadas as seguintes barreiras: a indiferença, a interpretação limitada, a falta de incentivos, a estrutura organizacional inadequada, a experiência limitada, o desconhecimento dos custos ambientais, o foco insuficiente em P+L e o desenvolvimento insuficiente da política ambiental.

Não obstante, as limitações identificadas para a P+L, ela tem sido indicada e utilizada como ferramenta gerencial em diversos setores produtivos, como a industria cerâmica (Maciel, Freitas, 2013), produção agrícola e criação de gado (Galka, 2004), matadouro (Kist et al, 2009), usinagem (Oliveira, Alves, 2007), confecções, concessionária de veículos, alimentos (Pimenta, Gouvinhas, 2012), sendo que a indústria de alimentos estudado foi uma panificadora.

2.3. Indústria de Panificação

A indústria panificadora do Brasil, composta pelos segmentos de panificação e confeitaria, considerada entre os maiores segmentos industrial do país, correspondendo a 36,2% da indústria de produtos alimentares, representam cerca 7% do total da indústria de transformação do país. No ano de 2012, do total dos 63 mil empresas do setor operando no país, cerca de 73% eram empresas de pequeno porte, sendo muitas delas de caráter familiar, 22% de porte médio e 5% de grande porte (ABIP, 2013).

As panificadoras podem ser encontradas em todos os pontos dos do país, visto que seus produtos são consumidos por todas famílias, independente do status econômico e social de cada um. Parte desta realidade é confirmada pela ABIP (2013) que dava conta que no ano 2012, 44 milhões de clientes que representa pouco mais de 22% da população brasileira deslocaram a essas unidades produtivas para satisfazer as suas necessidades.

Pode-se deduzir que este grande número de clientes que têm recorrido às padarias está relacionada a vários fatores, podendo ser evidenciado o constante processo de modernização que o setor vem experimentando, criando áreas para café, restaurantes, lanchonetes, além de novas tecnologias de produção e de novos produtos, de forma a suprir as necessidades dos clientes em vários momentos de compra. Além destes, existe a questão cultural, já que, o consumo de produtos derivados de cereais, particularmente do trigo, são tidos como um alimento que tradicionalmente faz parte da dieta alimentar da população brasileira.

Não obstante a crise econômica que vem atingindo alguns setores da economia mundial, nos últimos anos a indústria de panificação tem demonstrado um ritmo contínuo de progressão, seja em nível de faturamento, de crescimento, de fluxo de clientes e do número de empregos. A Tabela 1 demonstra esta progressão onde é perceptível um considerável crescimento de alguns indicadores fazendo com que o setor seja considerado um dos significativos segmentos industrial do país, refletindo os consideraveis investimentos que vem sendo feitos no setor.

Tabela 1. Evolução do setor de panificação nos últimos cinco anos no Brasil

Indicadores/Anos |

2008 |

2009 |

2010 |

2011 |

2012 |

Faturamento (bilhões de reais) |

43,98 |

49,52 |

56,3 |

62,99 |

70,29 |

Indice de Crescimento (%) |

11,04 |

12,61 |

13,7 |

11,88 |

11,60 |

Fluxo de Clientes (%) |

2,31 |

1,7 |

2,8 |

2,3 |

1,8 |

Nº Funcionários (%) |

4,61 |

4,60 |

3,4 |

2,8 |

2,9 |

Fonte: Elaborado a partir de ABIP (2013)

Da Tabela 1, percebe-se que nos últimos anos houve um crescimento setorial na ordem dos dois dígitos, com uma variação anual de faturamento que ultrapassa os 5 bilhões de reais, com um fluxo de clientes acima dos 1,5% gerando um aumento do número de funcionários a volta dos 3%. Tomando como referência o ano de 2012 o crescimento foi 11,6% com um faturamento total acima dos 70 bilhões de reais sendo que deste montante, 54,5%, representam produção própria das padarias. No tocante a postos de trabalho, em 2012, estavam empregados diretamente 802 mil pessoas, que equivalem a 2,9% a mais se comparado com 2011.

No Estado da Paraíba, reflete a realidade nacional, o setor vem crescendo consideravelmente, aumentando a produção e venda, gerando maior lucro para as empresas e também gerando oportunidades de emprego e renda para a população. Dos 1200 padarias espalhadas pela Paraíba, cada uma tem em média 10 a 12 funcionários o que corresponde cerca de 12 a 15 mil empregos diretos gerados (ABIP, 2013).

No entanto, além dos movimentos econômicos crescentes, podem ser identificados alguns aspetos, particularmente ambientais que são desfavoráveis ao setor. Nesse aspecto, Albuquerque et al (2009) identificaram alguns pontos fracos no ambiente interno das panificadoras sendo de destacar: uso de fontes energéticas não renováveis, que não são limpas e nem economicamente viáveis; não regularidade da manutenção preventiva nos equipamentos e existência em certos casos de instalações elétricas inadequadas; baixa conscientização de economia de água e energia pelos empregados e alto consumo energético decorrente de áreas que necessitam de iluminação artificial durante o dia.

Ainda relacionado com as questões ambientais, os possíveis impactos ambientais causados pelo setor, como o uso de recursos naturais e a contaminação das águas, solo, ar e águas subterrâneas, são decorrentes do consumo de energia e de água, geração de resíduos sólidos orgânicos e geração de resíduos sólidos recicláveis (SENAI, 2007).

Os resíduos do setor por serem considerados não perigosos, a coleta é feita geralmente pelas prefeituras. Quanto aos efluentes líquidos, como eles se assemelham em muito aos efluentes domésticos, e são constituídos com relativa carga orgânica, presença de óleos e graxas e não tóxicos, eles são encaminhados para a rede de esgotos das cidades.

No tocante às emissões atmosféricas são compostos principalmente por vapor d´água, provenientes do processo de cozimento de pães e em certos casos, por emissão proveniente da utilização de lenha como combustível dos fornos. Por estes motivos, este setor não se caracteriza como uma atividade altamente poluidora, porém, não dispensa os controles ambientais necessários a uma atividade produtiva, nem tão pouco reduz a possibilidade de melhorias no processo pela implantação da P+L (SENAI, 2007).

3. Metodologia

O presente trabalho caracteriza-se como sendo exploratório que para Vieira (2002) procura explorar um problema para prover critérios e compreensão. No caso deste estudo, isto é percebido, já que busca-se ampliar e aprofundar conhecimentos sobre a ferramenta de P+L, suas oportunidades de aplicação e benefícios decorrentes, especialmente no setor de panificação, onde são raros os estudos deste tema. Também é uma pesquisa descritiva, que segundo Vieira (2002) é aquela que se está interessada em descobrir e observar fenômenos, procurando descrevê-los e interpretá-los. Estes aspectos serão encontrados nesta analise, já que será descrito o processo produtivo da padaria, seus aspectos ambientais, entradas e saídas.

Quanto ao levantamento de dados que se deu através da observação não participante, de visitas a empresa e de realização de entrevistas semi-estruturadas com o padeiro, a confeiteira e com o gerente foram realizadas com o propósito de conhecer in loco a linha de produção, identificar os desperdícios, avaliar as oportunidades de P+L e de saber as quantidades consumidas e produzidas. Essas coletas de dados primários aconteceram durante o mês de Março de 2013. Complementando a coleta, utilizou-se fontes secundários, como livros, artigos e encartes técnicos, sejam em formato papel ou digital, que versam sobre o tema e o setor, de forma a enriquecer o marco teórico e também ajudar na discussão.

No tocante ao objeto de estudo, apesar de que, o ideal seria trabalhar com toda a linha de produção da panificadora, foi feita um recorte e analisou-se somente o processo produtivo do pão francês, do pão doce e também do biscoito. Optou-se somente por esses três produtos porque são produzidos com maior frequência e também representam mais de 90% de toda a massa produzida na padaria. É de referir que a delimitação do objeto de estudo, restrito somente ao processo produtivo dos três produtos, deve-se a necessidade de se querer dar a pesquisa um caráter mais específico, tornando-o, o quanto possível, o mais credível ao objetivo da pesquisa. Este posicionamento foi suportado pelo postulado de Philippi e Romero (2004), quando afirmam que o recorte do objeto torna-se relevante, pois, quanto mais abrangente for o escopo da pesquisa, menor é a chance real de ela contribuir para o avanço da ciência, pois mais dados terão de ser pesquisados ao mesmo tempo e menores serão as chances da pesquisa ser concluída no prazo previsto.

Quanto ao método caracteriza-se como sendo um estudo de caso, que é uma técnica ou um método de pesquisa, o qual é mais amplamente usado nas pesquisas exploratórias (Gil, 1996). Com esta operacionalização visava-se gerar conhecimentos suficientes para aplicação prática na procura de solução de alternativas específicas proporcionando informações relevantes para uma melhor gestão a nível ambiental dos processos produtivos de uma panificadora.

Em relação à abordagem, é do tipo qualitativo porque foram diagnosticados elementos importantes dos processos produtivos, além de analisar aspetos relacionados com as matérias-primas, energia, produtos finais e resíduos produzidos durante a fabricação dos produtos.

Na análise dos dados toma-se como referência a metodologia de P+L proposta pelo CNTL (2003), especificamente alguns passos da 2ª Etapa - desenvolver o fluxograma do processo, avaliar as entradas e saídas, selecionar o foco da avaliação da P+L; 3ª Etapa - fazer um balanço material e de energia, conduzir uma avaliação de P+L, gerar e selecionar opções de P+L; 4ª Etapa - avaliação preliminar, técnica, econômica e ambiental, e propor opções de implementação.

4. Resultados

Para melhor apresentar os resultados deste trabalho será feita a caracterização empresa, será analisada a luz da P+L os processos produtivos dos produtos selecionados e será feita uma discussão das melhorias que a P+L poderá trazer para a empresa.

4.1. Caracterização da Empresa

Visando à preservação da identidade empresarial, não serão apresentados nem o nome nem a localização específica da padaria. No tocante a caracterização da empresa será feito poucos destaques dando mais atenção aos produtos fabricados que constituem objeto do estudo.

A empresa escolhida pertence a indústria de panificação e derivados e está localizada na cidade de Campina Grande/PB. É uma empresa familiar com mais de 16 anos de funcionamento, composta por uma padaria e uma loja de conveniência.

A loja funciona entre as 6 horas e as 22 horas, oferecendo um mix amplo de produtos, sejam produtos alimentícios diversos, bebidas e também pães, biscoitos, bolos e salgados que são produção própria.

A empresa tem no seu quadro 10 funcionários, distribuídos pelos setores administrativos que engloba os serviços financeiros, comercialização, gestão de recursos humanos e pelo setor de produção. Destes, estão diretamente envolvidos com a produção três funcionários, sendo uma confeiteira, um padeiro e seu auxiliar. Eles trabalham de segunda a sábado durante um período de 8 horas e a cada 2 domingo/mês de forma que a padaria possa ofertar aos clientes pão francês fresco todos os dias.

A padaria produzia uma média de 4164kg/mês de massa, sendo que 3257,10kg que equivale a 78,20% da massa total de pão francês produzida durante 30 dias. São fabricados durante 26 dias 347,20kg de massa de pão doce, que equivale 8,34% e 171,90kg de massa de biscoito, que representa 4,13% do total de produção. Ainda na padaria são preparados 188,91kg/mês de massas para pães diversos (incluí entre outros, pão integral, pão bola, pão caixa), 110,25kg de massa para bolos e quase 90kg de salgados (Tabela 2).

Tabela 2. Massa mensal e os dias de produção dos produtos fabricados na padaria

Produtos |

Dias Produção/Mês |

Qtds Massa (Kg) |

% |

Pão francês |

30 |

3257,10 |

78,20 |

Pão doce |

26 |

347,20 |

8,34 |

Pães diversos |

20 |

188,91 |

4,54 |

Biscoitos |

26 |

171,90 |

4,13 |

Bolos |

15 |

110,25 |

2,65 |

Salgados |

15 |

89,52 |

2,15 |

Fonte: Os próprios autores

Da identificação dos produtos fabricados na panificadora e depois de identificar os que mais contribuem na formação do pacote de oferta da padaria, achou-se por bem fazer a descrição dos processos produtivos dos produtos selecionados de acordo com os princípios de P+L.

4.2. Processo Produtivo de Acordo com o P+L

A seguir será descrito os procedimentos de fabricação dos produtos mais comercializados na empresa, bem como a elaboração dos mapas fluxogramas dos mesmos, segundo a metodologia de P+L.

4.2.1. Descrição dos Processos Produtivos

Os processos produtivos do pão francês, pão doce e dos biscoitos passam praticamente pelas mesmas etapas, sendo que as diferenças estão na etapa de fermentação que é típico dos pães e da embalagem que é realizada para os biscoitos.

Cabe ressaltar que optou-se por descrever as etapas do pão francês e do pão doce juntos, porque passam pelo mesmo processo produtivo. As etapas de fabricação dos pães devem ser percebidas como descritas abaixo:

1ª Etapa: Pesagem - os ingredientes trazidos da dispensa são colocados em cima de uma mesa e de paletes, depois separados e pesados conforme a receita do tipo de pão que vai ser produzido. Durante esta etapa é gerado resíduo com origem tanto nas embalagens que estão colocados os insumos, como também de ingredientes, como sal, açúcar, fermento e em maior quantidade a farinha de pesagem.

2ª Etapa: Mistura - os insumos são misturados numa amassadeira elétrica para homogeneizar os ingredientes. É aqui que acontece a dosagem da água com os outros ingredientes. Apesar de que, segundo o padeiro a quantidade de água adicionada varia entre 50% a 70% da farinha, numa das oportunidades que teve-se para fazer a medição, verificou-se que foi adicionado somente 48%. As quantidades de água e o ponto ideal da mistura dependem da observância do aspecto visual da massa que é feito pelo padeiro. Durante a utilização da amassadeira, para o propósito do estudo, o destaque vai pela geração de desperdícios dos ingredientes, pela variação da água e o tempo de mistura que para a mesma quantidade de massa. O tempo de operação varia entre 6min a 10min.

3ª Etapa: Cilindragem - esta etapa tem como propósito gerar uma massa de textura leve e de boa apresentação. Durante a cilindragem que varia entre 4min a 6min, o operador vai pulverizando farinha e com isto é gerado desperdícios que juntamente com pequenos pedaços de massa caem no chão.

4ª Etapa: Corte/Modelagem - o corte da massa é feito manualmente em cima de uma mesa que é untada com óleo vegetal para depois ser pesada. Em seguida ela é dividida num equipamento de uso manual, denominado de divisora, obtendo assim massas de 50g cada. Posteriormente, são colocadas na modeladora elétrica para dar forma ao pão. Convém destacar que no caso do pão doce, nesta etapa são colocados também alguns recheios, como coco, mel com erva doce e creme. A quando da colocação manual do recheio são gerados resíduos. O tempo desta operação é de aproximadamente 18min para o pão francês e de 40min para o pão doce;

5ª Etapa: Fermentação - as massas nos formatos de pães são colocadas nas telas untadas com óleo vegetal e transportadas para as câmaras onde acontece a fermentação. Este processo dura em média 7 horas;

6ª Etapa: Cozimento - o pão fermentado é colocado no forno durante uma média de 15min a uma temperatura próximo dos 170ºC para que as massas cozinhem e formam uma crosta com coloração adequada. Vale destacar que para o cozimento de todos os produtos, a empresa dispõem de dois fornos elétricos, autoportantes, com portas com visor e são equipados com um dispositivo sonoro que avisa o tempo de assadura programado para cada fornada. Esses fornos têm mais de 15 anos de uso e atualmente funcionam uma média de 304 horas/mês. Nesta etapa como desperdício além do vapor de água é produzida o calor residual 3.

7ª Etapa: Resfriamento - o pão é colocado para baixar a temperatura e assim ficar pronto para ser comercializado. Durante este processo é gerado farelo de pão que são considerados resíduos e também pães fora das especificações. Dessas, uma parte é usada na produção de torrada ou farinha de rosca e outra parte é dada como perdido e vai ao lixo.

Para a fabricação do biscoito as etapas do processo produtivo são as seguintes:

1ª Etapa: Pesagem - é feita a seleção e a pesagem dos ingredientes conforme as porções definidas na receita dos biscoitos. Durante a pesagem e transporte dos ingredientes para a amassadeira são gerados basicamente resíduos das embalagens dos diferentes insumos e também desperdícios dos ingredientes que caem no chão.

2ª Etapa: Mistura - com alguns ingredientes colocados na amassadeira para serem homogeneizados, vai-se adicionando água gelada e farinha. As quantidades variam conforme as características da farinha e do tempo definido pelo padeiro, que varia entre 4min a 6min. Aqui é gerado resíduo composto por farinha e outros ingredientes que deposita no chão.

3ª Etapa: Cilindragem - a massa misturada é cilindrada durante um tempo médio de 5min. Ao longo deste processo o operador pulveriza aleatoriamente uma quantidade variável de farinha. Nesta etapa é gerado desperdício da farinha adicionada pelo padeiro e também pequenas quantidades de massas que transbordam da plataforma do cilindro e caem no chão.

4ª Etapa: Corte/Modelagem - a massa é separada em porções unitárias e modeladas manualmente pelo padeiro e depois colocados em telas. O tempo desta operação é de cerca 25min. É produzido resíduo de massa e das garrafas que tinha o óleo vegetal usado para untar as telas.

5ª Etapa: Cozimento - a massa vai ao forno e é assada. Nesta etapa é utilizado eletricidade para fazer funcionar o forno e é identificado calor residual e vapor de água.

6ª Etapa: Resfriamento - nesta etapa o biscoito é colocado em tabuleiros para baixar a temperatura e assim ter o produto resfriado. Normalmente é identificado resíduo de farelo de biscoito e biscoitos fora de especificações que são considerados produtos defeituosos. Esses são dados como perdidos e encaminhados à lixeira.

7ª Etapa: Embalagem - após o resfriamento, o biscoito é colocado em embalagens e selados com filme adesivo para depois serem comercializados. Nesta fase são gerados resíduos com origem nas embalagens de plásticos defeituosas e também é identificado desperdício de biscoito que por não apresentarem condições de reaproveitamento são encaminhados para o depósito de resíduos existente na padaria.

Após ter sido identificado todas as etapas que as massas passam até ser transformados em pães e biscoitos, mostra-se necessário fazer a analise qualitativa e quantitativa do processo produtivo de cada produto.

4.2.2. Analise qualitativo e quantitativo dos processos produtivos

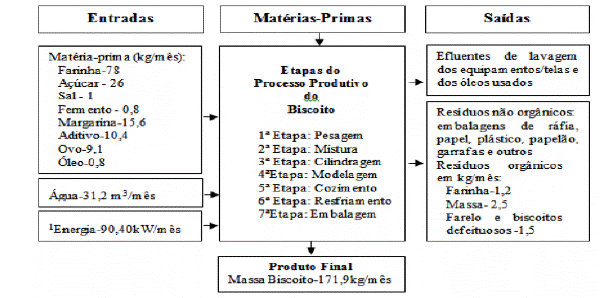

Com o intuito de melhor identificar as oportunidades de aplicação do P+L foram elaboradas os mapas fluxogramas dos três produtos. Serão analisadas não só as entradas de matérias primas e da energia, mas também das saídas dos produtos finais e dos resíduos gerados. Cabe referenciar que para mensurar a energia tomou-se como referência SENAI (2007).

O mapa fluxograma do pão francês e do pão doce está apresentado na figura 2.

|

Figura 2: Mapa Fluxograma do processo produtivo do pão francês e pão doce |

Dos dados que constam do mapa fluxograma da figura 2 foi elaborada a Tabela 3, que ilustra os custos estimados da quantidade de matéria-prima usada durante a fabricação dos pães.

Tabela 3. Custo e quantidade mensal dos insumos utilizados na produção dos pães

Insumos |

Farinha |

Fermento |

Sal |

Aditivo |

Óleo |

Açúcar |

Margarina |

Recheio |

Qtde (kg) |

2162,00 |

20,30 |

40,00 |

19,80 |

10,40 |

31,20 |

13,00 |

10,40 |

Custo (R$) |

3934,84 |

243,60 |

16,00 |

435,60 |

46,80 |

46,18 |

58,07 |

44,51 |

Fonte: Os próprios autores

Analisando os dados da Tabela 3 e o consumo estimado de água que é de 1297,20 m3/mês com um custo de R$13/mês e da demanda de energia elétrica de pouco mais de 1894kW que equivale a um valor financeiro de R$1037,44 calculou-se que o custo para produzir as massas do pão francês e do pão doce é de R$5889,00/mês.

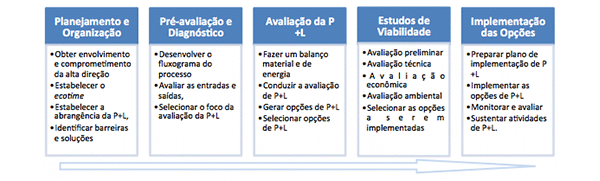

Para o biscoito foi elaborado o mapa fluxograma conforme ilustrado na figura3.

|

Figura 3: Mapa Fluxograma do processo produtivo do biscoito |

Dos dados de entrada que constam na Figura 3 e que representa o fluxograma do biscoito elaborou-se a Tabela 4 que mostra as quantidades médias mensais e os custos dos ingredientes utilizados na produção dos biscoitos.

Tabela 4. Quantidades e custo mensais dos ingredientes usados na produção do biscoito

Insumos |

Farinha |

Açúcar |

Sal |

Fermento |

Margarina |

Aditivos |

Ovos |

Óleo |

Qtde (kg) |

78,0 |

26,0 |

1,0 |

0,8 |

15,6 |

5,2 |

9,1 |

0,8 |

Custo (R$) |

142,0 |

38,5 |

0,4 |

9,6 |

69,7 |

114,4 |

63,7 |

3,6 |

Fonte: Os próprios autores

Dos dados que constam da Figura 2 e da Tabela 4 estimou-se que a produção dos quase 168kg/mês de massa de biscoito a empresa paga mais de R$490/mês, incluindo o custo de aquisição dos ingredientes, e dos 31,2m3 de água e dos mais de 90kW/mês de energia elétrica que juntos totalizam quase R$50.

Ainda analisando as Figuras 2 e 3, é perceptível que eram gerados efluentes e resíduos sólidos orgânicos e não orgânicos. Os efluentes líquidos gerados, como as águas usadas na lavagem dos equipamentos, eram todos coletados nos pontos de produção e lançados na rede pública de coleta de esgoto. Já os restos de óleos usados para untar as telas eram descartados juntamente com os resíduos sólidos.

Os resíduos sólidos não orgânicos são restos de embalagens (sacos plásticos, garrafas, baldes, sacos de rafia, sacos de papéis, papelotes e outros), que eram todos coletados e enviados para a coleta pública. É de referir que por não ter sido vislumbrada nenhuma ação de melhoria que poderia ser indicada no âmbito deste estudo para estes tipos de resíduos, achou-se não ser necessário contabiliza-los e nem tão pouco fazer analise financeira. No entanto, convêm referir que num estudo realizado por Pimenta e Gouvinhas (2006) numa panificadora de praticamente do mesmo porte, com um plano de gerenciamento resíduos, obtiveram um faturamento mensal com a venda de resíduos recicláveis na ordem de R$120,00.

Os resíduos orgânicos, identificados que eram farinha, massa cru, recheios, produtos defeituosos e farelo dos produtos prontos, foram analisados e estimados as quantidades e os respetivos custos conforme apresentados no Quadro 1. Analisando esses dados percebe-se que da produção dos três produtos é gerado uma média de 62,5 kg/mês de desperdício com um custo médio de R$327,00/mês.

Quadro 1. Quantidade e custo mensal dos resíduos da produção pão francês, pão doce e biscoito

Resíduos |

Pão francês/pão doce |

Biscoito |

||

Qtde (kg) |

Custo (R$) |

Qtde (kg) |

Custo (R$) |

|

Farinha de trigo |

8,8 |

16,02 |

1,2 |

3,70 |

Massa modelagem/cilindragem |

18,2 |

24,30 |

2,5 |

4,88 |

Farelo e produtos “defeituosos” |

28,5 |

265,50 |

1,5 |

13,5 |

Recheio |

1,8 |

7,71 |

- |

- |

Fonte: Os próprios autores

Para além das fontes de produção de resíduos acima referenciados é também gerado perda com a dosagem variavel de água na amassadeira. Tomando como referência Pimenta e Gouvinhas (2006) 4, estimou-se que os desperdícios de massa na panificadora eram de 21,6kg/mês, que corresponde a uma perda financeira de R$172,80/mês.

A soma de todas as perdas é de quase 84kg, que equivale a 2,22% da quantidade de massa total produzida para os três produtos que é de 3776,2kg. Cabe aqui referenciar que se a este percentual for acrescentado outros desperdícios de outras fontes, que não foram mensuradas, o valor das perdas irá aumentar e podendo ficar acima dos limites de perdas definidos pela ABIP (2013) que é de 3% e 5% dos produtos que representam 80% do volume de venda.

Essas outras fontes de desperdícios, que podem ser consideradas como perdas “invisíveis”, estão relacionadas com a falta de padronização na fabricação dos produtos e a falta de ajustes nos equipamentos, que apesar de não terem sidos mensurados, contribuíram para o aumento do custo de operação. Isto pode ser identificado junto aos fornos, que devido ao tempo de uso, que ultrapassa os 15 anos, a eficiência pode estar reduzida e com isto desperdiçam calor residual que aumenta o consumo de energia e consequentemente os custos de produção. A mesma coisa pode estar acontecendo com os outros equipamentos, como o cilindro, amassadeira e a modelaroda, que devido a baixa eficiência podem estar a desperdiçar energia.

Em relação a não padronização, pode ser exemplificado a etapa de colocação do recheio no pão doce que é feito manualmente pelo padeiro sem nenhuma medida especifica, o que acarreta o chamado desperdício “embutido”, ou seja, para pães do mesmo tamanho é colocado quantidade de recheio diferente. Isto faz com que durante uma mesma etapa de processamento para uma mesma quantidade de massa, se tenha desperdício que gera custo.

4.2.3. Oportunidades de P+L

A identificação das oportunidades melhorias que a seguir serão apresentadas, tem como propósito diminuir a geração de resíduos e dos desperdícios e ainda aumentar a eficiência na utilização recursos de produção pela empresa. Para tanto, entre outras, podem sem implementadas as seguintes ações:

- Mudança de ingredientes - sugere-se a utilização da farinha pré-misturada (mistura industrial de farinha, sal, aditivo, manteiga e açúcar), o que facilitará o processo de fabricação, diminuindo o número de manipulação dos materiais e a variabilidade das dosagens, levando a padronização da fabricação. Os ganhos econômicos seriam sentidos tanto através da diminuição do tempo de fabricação e das perdas de matéria prima durante a pesagem individual de cada ingrediente, reduzindo assim o custo de produção, aumentando a produtividade da padaria. De acordo com a SENAI (2007) estudos realizados pelo Instituto Tecnológico da Panificação e Confeitaria [ITPC] comprovam que algumas receitas produzidas com pré-mistura obtiveram aumento na produtividade de até 34% se comparadas com a fabricação de receitas tradicionais. Em nível ambiental, os ganhos seriam na redução da geração de resíduos, particularmente de embalagens, na redução do consumo de energia durante o uso dos equipamentos e da diminuição de uso de recursos naturais para a produção das matérias-primas e das embalagens, o que diminuiria impactos sobre o meio ambiente. A título de exemplo, para o caso de pão francês, com a implementação do P+L, Pimentas e Gouvinhas (2006 e 2012), encontraram reduções de 34% nos resíduos de embalagens de 73% no tempo de manipulação dos ingredientes e de 22% no consumo de energia elétrica nas etapas de mistura e desenvolvimento e perdas de matéria prima na ordem dos 2%;

- Reaproveitamento dos sub-produtos - recomenda-se que seja colocada abaixo do cilindro uma bandeja para coletar a farinha e pedaços de massa crus que transbordam do equipamento, fazendo com que retornasse ao processo, diminuindo assim o produto desperdiçado. No tocante aos recheios que são colocados manualmente no pão doce, sugere-se a utilização de um mecanismo que poderá melhor direcionar a quantidade certa de recheio a ser colocada no pão e contribuir para o balanceamento da receita e evitar os desperdicios;

- Padronização do processo produtivo - recomenda-se que seja criada uma uniformidade na execução das tarefas e das receitas para que tudo esteja padronizado, diminuindo os desperdícios de matéria prima, como água e farinha. Para tanto, é preciso que todos os processos estejam documentados, devendo ser criado fichas de receitas dos produtos e fichas técnicas de acompanhamento das entras, saídas e perdas durante a produção de cada produto. Com isto, todos os colaboradores seguirão os mesmos padrões de fabricação, o que facilitará a correção de eventuais problemas e também permitirá desenvolver um programa de treinamento contínuo dos funcionários. Isto conduzirá a redução do consumo dos insumos, inclusive energia, água e outros recursos naturais, o que diminuirá os impactos ambientais. No tocante aos aspetos econômicos os impactos serão percebidos através da diminuição das não conformidades e dos custos operacionais;

- Redução das sobras e dos produtos defeituosos - recomenda-se a capacitação regular dos funcionários para terem maior cuidado na manipulação das massas e também que seja feito uma analise rigorosa das necessidades diárias das quantidades de matérias-primas para o preparo de cada tipo de massa. Isto irá melhorar o planejamento, evitando as sobras, o que contribuirá para a redução dos custos operacionais e também da demanda de mais recursos naturais usados para a produção dos insumos;

- Redução do consumo de energia elétrica - recomenda-se uma manutenção constante dos fornos de forma a prevenir a perda de calor, o que aumentaria a eficiência do forno. Em relação aos outros equipamentos, recomenda-se a realização de um estudo sobre o consumo de energia elétrica, visando a tomada de medidas de maior eficiência, reduzindo os custos com a energia.

5. Conclusão

Da presente pesquisa, constatou-se que da avalição do processo produtivo de qualquer organização, como é o caso de uma padaria, utilizando os princípios de P+L, poderão ser identificados significativos oportunidades de melhorias que traduzirão em ganhos econômicos e ambientais que contribuirá para a melhoria da competitividade da empresa.

Conforme observado, ao longo dos processos de fabricação do pão francês, pão doce e biscoito e através dos cálculos realizados, o material desperdiçado durante as etapas de produção de cada produto encarecem os custos de produção.

Porém, com as oportunidades de melhorias identificadas, como a padronização do uso dos insumos e a mudança de matéria-prima, e ainda da redução tanto dos resíduos sólidos como do consumo de energia os ganhos econômicos serão significativos. Em nível ambiental, este estudo mostrou que os benefícios serão percebidos através de um melhor uso dos recursos, como a redução do consumo das matérias primas e energia e também da diminuição da geração dos resíduos que podem causar impactos negativos ao meio ambiente.

Não menos importante, é a contribuição deste artigo para o reforço do aporte teórico/prático no tocante a estudos de analise de práticas empresariais sustentáveis, que incluem a P+L no setor de panificação, já que pelas pesquisas realizadas foram encontradas algumas limitações que versam sobre este tema.

Por outro lado, se justifica ter elaborado este estudo, não só pela analise teórica do P+L e contribuição para ampliação do debate sobre o tema, mas também pela possibilidade de mostrar as oportunidades que a ferramenta possa propiciar a uma organização industrial de qualquer setor. Com isto sugere-se a aplicação do P+L em outros estudos, seja no setor de panificação ou em outros tipos de indústrias, para que sejam avaliados os benefícios que a mesma traz com a sua aplicação.

6. Referências bibliográficas

ABIP - Associação Brasileira da Indústria de Panificação e Confeitaria (2013), “Desempenho do setor de panificação e confeitaria brasileiro 2012”, ITPC. [Acesso em 05 de Março de 2013]. Disponível em: www.abip.org.br/perfil_internas.aspx?cod=333

Albuquerque, C.; Gomes, R.; Cavalcanti, N.; Lima, A.; Silva, H.; Paz, Y.; Silva, G.; Corrêa, M.; Lins, V.; El-Deir, S. (2009), “Estudo de gestão ambiental no setor de panificação: uma análise de SWOT”, artigo apresentado no IX Jornada de Ensino, Pesquisa e Extensão (IX JEPEX). Livro de Resumos. [Acessado em 03 de Abril de 2013]. Disponível em: www.eventosufrpe.com.br/jepex2009/cd/resumos/R0549-1.pdf.

Berkel, R. (2010), “Evolution and diversification of National Cleaner Production Centres (NCPCs)”, Journal of Environmental Management, 91, (1), 1556 -565.

CEBDS - Conselho Empresarial Brasileiro para o Desenvolvimento Sustentável (2005), “Produção mais limpa e lucratividade”. [Acessado em 02 de Março de 2013]. Disponível em: www.cebds.org.br/producao-mais-limpa-e-lucratividade.

CNTL - Centro Nacional de Tecnologias Limpas (2003), “Cinco fases da implantação de técnicas de produção mais limpa”, Porto Alegre, RS, CNTL-SENAI, 102 p. [Acessado em 18 de Março de 2013]. Disponível em: www.senairs.org.br/cntl

Figueiredo, V.(2004), “Produção mais limpa nas pequenas e micro empresas: elementos inibidores”, artigo apresentado no XXIV Encontro Nacional de Engenharia de Produção, Florianópolis, SC, Anais ENEGEP, 5187-5192.

Galka, A. (2004), “Using a cleaner production preventive stategy for the reduction of the negative environmental impacts of agricultural production-using cattle husbandry as a case study”, Journal of Cleaner Production, 12 (1), 513–516

Gasi, T.; Ferreira, E. (2006), “Produção mais limpa” em Vilela, J. et Demajorovic, J. (Eds.) Modelos e ferramentas de gestão ambiental. Desafios e perspectivas para as organizações, Editora Senac, São Paulo, pp. 43 – 83.

Gil, A. (2002), “Como elaborar Projetos de Pesquisa”, 4ª ed, São Paulo, SP, Atlas, 159 p.

Huang, Y.; Luo, J.; Xia, B. (2013), “Application of cleaner production as an important sustainable strategy in the ceramic tile plant - a case study in Guangzhou, China”, Journal of Cleaner Production, 43 (1), 113-121.

Kist, L.; Moutaqi, S.; Machado, E. (2009), “Cleaner production in the management of water use at a poultry slaughterhouse of Vale do Taquari, Brazil: a case study”, Journal of Cleaner Production, 17, 1200 -1205.

Maciel, D.; Freitas, L. (2013) “Análise do processo produtivo de uma empresa do segmento de cerâmica vermelha à luz da produção mais limpa” Florianópolis, SC, Revista Produção Online, 13 (4), 1355-1380, out./dez. 2013. [Acessado em 26 de Fevereiro de 2014]. Disponível em http://producaoonline.org.br/rpo/article/viewFile/1396/1079.

Oliveira, J. ; Alves, S. (2007), “Adequação ambiental dos processos usinagem utilizando Produção mais Limpa como estratégia de gestão ambiental”, São Paulo, Produção, 17 (1), 129-138.

Philippi, A.; Romero, M. (2004), “Metodologia do Trabalho Cientifico em Gestão Ambiental”, em Philippi. A. (Ed.), Curso de Gestão Ambiental, Barueri, SP, Manole, 1019-1033.

Pimenta, H.; Gouvinhas, R. (2006), “Modelo de eficiência econômica e ambiental do processo produtivo de panificação a partir do controle preventivo de aspectos ambientais”, artigo apresentado XIII SIMPEP: Simpósio de Engenharia de Produção, Bauru, SP, 6-8 de Novembro, 2006. [Acessado em 15 de Março de 2013]. Disponível em: www.simpep.feb.unesp.br/anais/anais_13/artigos/969.pdf.

Pimenta, H.; Gouvinhas, R. (2012), “A produção mais limpa como ferramenta da sustentabilidade empresarial: um estudo no estado do Rio Grande do Norte”, Produção, 22 (3), 462-476.

Roy, R. (2005), “Sustainable Product-Service Systems”, Futures, Elsevier, 32 (3-4), 289-299.

Sanches, C. (2000), “Gestão Ambiental Proativa”, RAE - Revista de Administração de Empresas, 40 (1), 76-87. [Acessado em 25 de Março de 2013]. Disponível em: http://rae.fgv.br/sites/rae.fgv.br/files/artigos/10.1590_S0034-75902000000100009.pdf.

SENAI - Serviço Nacional de Aprendizagem Industrial (2007), “Produção mais Limpa em padarias e confeitarias”, Porto Alegre, Departamento Regional do Rio Grande do Sul. Centro Nacional de Tecnologias Limpas SENAI, 74 p.

Souza, R. (2002), “Evolução e condicionantes da gestão ambiental nas empresas”, REAd – Edição Especial 30, 8 (6). [Acessado em 15 de Abril de 2013]. Disponível em: http://seer.ufrgs.br/index.php/read/article/view/42728/27083

United Nations Environment Programme (2006), “Environmental agreements and cleaner production: questions and answers”, Division of Technology, Industry et Economics in cooperation with InWEnt. 23 p. [Acessado em 23 de Abril de 2013]. Disponivel em http://www.unep.fr/shared/publications/pdf/DTIx0833xPA-EnvAgreementsEN.pdf.

Vieira, V. (2002), “As tipologias, variações e características da pesquisa de marketing”, Curitiba, Rev. FAE, 5 (1), 61-70.