1. Introdução

Nos últimos cinco anos o ramo farmacêutico cresceu cerca de 6,2% e espera-se um crescimento de aproximadamente U$$ 240 bilhões para os próximos 5 anos, segundo a consultoria IMS Health (Intercontinental Medical Statistics, 2012), além disso, estima-se que sejam gastos mais de US$ 1 trilhão de dólares na compra de medicamentos até o ano de 2014 em todo o mundo. Com previsão de crescente expansão do setor e com o crescimento de vendas, é necessário que as empresas do ramo consigam desenvolver seus processos com menores perdas possíveis e sem atrasos, a fim de atender às demandas dos clientes.

As distribuidoras de medicamentos possuem papel estratégico na cadeia produtiva das empresas farmacêuticas. Através delas é possível disponibilizar o produto na farmácia de modo mais ágil, uma vez que estas servem de ligação entre farmácias e laboratórios fabricantes. Com a industrialização do setor farmacêutico houve o crescimento do número de laboratórios, e a distribuidora, por sua vez, consegue centralizar em suas instalações produtos fabricados em diferentes locais e obtém ganhos de preço por comprar produtos em grande escala, para posteriormente efetivar a venda em quantidades menores para as farmácias.

As distribuidoras farmacêuticas, assim como as demais organizações, são constituídas por distintos processos fabris e não fabris. Entender o funcionamento desses, bem como os tipos existentes na empresa, é importante para determinar a gestão necessária e para obtenção do melhor resultado, pois cada processo possui uma característica específica e deve ser gerenciado de acordo com ela (GONÇALVES, 2000). De acordo com Ramos et al. (2005) o mapeamento detalhado dos processos permite alterações nas suas representações originais, a fim de aperfeiçoá-los por meio da análise, possibilitando ações de melhoria e de redesenho (HOMEM; COSTA, 2010). Desta maneira, o principal objetivo dessa ferramenta é simplificar e restringir as operações àquelas que agregam valor para o cliente e para a organização, permitindo à empresa adquirir vantagens competitivas sobre outras do mesmo ramo, conseguindo manter-se ativa no mercado. No caso das distribuidoras de medicamentos, a vantagem que a empresa pode apresentar sobre outra se refere ao preço do produto, ao mix de itens que oferece e também à qualidade do serviço de entrega, sempre com menores prazos possíveis.

Segundo Gonçalves (2000), empresas que se manterão ativas no futuro serão aquelas que conseguem identificar as prioridades, as ações e os recursos dentro de seus processos essenciais e não fabris. Para tanto, pode-se recorrer a métodos de análise, diagnóstico e melhoria de processos, visando padronização, simplificação e divulgação interna dos processos administrativos pela organização. Para as distribuidoras de medicamentos estes métodos podem não ser simples uma vez que possuem um mix de produtos muito amplo, já que precisam manter estoque dos produtos desejados pelos seus clientes e de diversos laboratórios fabricantes diferentes. No que diz respeito ao processo de gerenciamento destes estoques, as distribuidoras de medicamentos precisam apresentar eficiência máxima, uma vez que as compras feitas por elas influenciam diretamente no estoque das farmácias e também no planejamento da produção dos laboratórios que fornecem os produtos. Em casos de produtos novos a situação é mais delicada, pois a distribuidora precisa prever a quantidade que as farmácias irão comprar sem poder se embasar em um histórico de vendas do produto. Dessa maneira, o processo de compra da distribuidora precisa ser organizado para que sejam evitadas perdas durante sua execução, o que conduz às seguintes questões de pesquisa: ‘como tornar um dos processos principais de uma empresa distribuidora de medicamentos (processo de compra, armazenagem e distribuição) mais eficiente?’ Especificamente, ‘como reduzir o erro na distribuição de novos produtos para as farmácias?’ Assim, o objetivo principal deste estudo é, através do mapeamento de processos, identificar pontos de falhas no processo de compras e propor uma solução para os problemas.

O artigo está dividido em 4 seções, além desta introdução. Na seção 2 é realizado em embasamento teórico que apresenta conceitos gerais sobre processos e o gerenciamento por processos, ferramentas e métodos de melhorias de processos. Na seção 3 apresenta-se o cenário atual em que é aplicada a pesquisa e a metodologia proposta para esta, enquanto que a seção 4 apresenta os resultados obtidos pela aplicação do método. As conclusões deste estudo são descritas na seção 5.

2. Fundamentação Teórica

O gerenciamento de processos consiste na seleção dos insumos, operações, fluxos de trabalho e métodos que transformam insumos em resultados (RITZMAN; KRAJEWSKI, 2004). Gonçalves (2000), por sua vez, afirma que as técnicas e práticas de gestão empresarial, futuramente, devem se adequar às organizações que estão se estruturando por processos. De acordo com Ritzman e Krajewski (2004), um processo pode ser classificado como uma atividade, ou um conjunto de atividades que, a partir de um ou mais insumos, através da agregação de valor, são transformados em produtos ou serviços aos clientes.

Gonçalves (2000) cita três classificações de processos. Os processos ligados ao “cliente” ou de “negócios” dizem respeito à essência do funcionamento da organização e resultam no produto ou serviço que é recebido pelo cliente. Os processos “organizacionais” ou de “integração”, por sua vez, viabilizam o funcionamento coordenado dos vários subsistemas da organização. Já os processos de suporte, chamados de gerenciais, são centrados nos gerentes e nas suas relações, incluindo ações de medição e ajuste do desenvolvimento da organização. Os processos ligados ao cliente devem ser planejados de forma a conter essencialmente operações que agreguem valor para os clientes, no caso das distribuidoras, esse é o processo que envolve a efetiva disponibilização do produto na farmácia. Segundo Ritzman et al. (2004), as três técnicas eficazes para documentar e avaliar processos são fluxogramas, mapas de processo e simulação.

O fluxograma é uma representação visual, traçado com retângulos, linhas e setas que indicam o fluxo de informações, de clientes, de funcionários e de equipamentos ou materiais em um processo. Segundo Davis et al. (2001), o fluxograma de serviço é denominado mapa de serviços ou blueprinting, onde foi inserido o conceito de linha de visibilidade, que separa as atividades de contato direto com o cliente das atividades de retaguarda. Podem ser consideradas quatro etapas básicas para a realização do mapeamento de serviços, que consistem na identificação do processo, dos pontos de falha, do estabelecimento de um padrão de tempo e, por fim, da análise da rentabilidade.

Segundo Slack et al. (2009), um mapeamento de processos se inicia pelo mapeamento dos processos de alto nível, para depois avançar para mapas de processos mais detalhados. Nas distribuidoras, o processo de compra, armazenagem e distribuição deve estar entre os principais processos de negócio da cadeia de valor da organização, pois ao observar as atividades envolvidas, percebe-se que elas possuem diversas opções, se ramificando em tarefas diferentes dentro de cada atividade. Isto torna o processo de mapeamento detalhado muito complexo. A técnica do mapeamento de processos, de acordo com Soliman (1998), permite ainda o detalhamento da cadeia de negócios, possibilitando foco nos elementos importantes que influenciam no comportamento e resultado do processo em questão. Com isso, a técnica auxilia a organização na identificação das fontes de desperdícios (pontos de falha), fornecendo uma linguagem comum a todos os setores envolvidos para análise dos processos de manufatura e serviços. O Business Process Management (BPM, ou Gerenciamento de processos de negócio) une a gestão de negócios e a tecnologia da informação com objetivo de melhoria dos processos de negócio. Segundo Jeston et al. (2008), o BPM consiste na realização dos objetivos da organização através da melhoria da gestão e controle desses processos.

A técnica conhecida como simulação é feita após o processo ser modelado, reproduzindo o comportamento do processo usando um modelo que descreve cada passo dele. Em se tratando de um processo cujo ritmo das operações dependa de demandas como, por exemplo, em processos de distribuição ou de vendas, a modelagem matemática e previsão de demanda podem ser muito importantes, tendo em vista que ela busca apresentar resultados futuros. Através da simulação do novo cenário, é possível compará-lo com o atual e verificar a efetividade da melhoria proposta antes de implementá-la.

O processo de compra para posterior distribuição, que é feito pelas distribuidoras, envolve previsão de demanda na determinação da quantidade a ser comprada. Para produtos novos sem histórico de venda é possível basear-se em outro produto similar para determinação dessa quantidade. Segundo Kahn (2002), essa metodologia é denominada método de correlação e envolve a seleção de um produto análogo para realização do forecasting. Uma vez identificado esse produto, as previsões são feitas assumindo que o novo item segue o mesmo padrão do seu análogo. O forecasting pode ser realizado através de modelos matemáticos de previsão de demanda. Séries de dados que apresentam comportamento constante podem ser modeladas por Médias Móveis Simples (MMS), calculando a média aritmética simples das r observações mais recentes, conforme Equação (1). De acordo com Morettin et al. (2006), a média móvel modifica a média simples, pois a cada período substitui valores antigos por valores mais recentes, ou seja, altera a influência de dados passados na previsão futura.

onde: Mt é uma estimativa do nível µt que não pondera as observações mais antigas, Zt é a observação no tempo t e r o tamanho do grupo que compõe o cálculo da média.

Alguns processos considerados mais complexos podem apresentar peculiaridades quanto aos estudos neles focados. Essas peculiaridades implicam na inclusão de atividades além daquelas consideradas inicialmente. Em processos que se tornam complexos pela quantidade de informação que neles contém, gerados por um grande número de filiais, por exemplo, pode haver necessidade de agrupar algumas informações, implicando em um possível estudo de análise de agrupamentos. Estes estudos, de acordo com Hair (2009), são indicados quando há necessidade de classificar amostras em um número menor de grupos mutuamente excludentes de acordo com características similares, formando os chamados clusters.

3. Procedimentos Metodológicos

O trabalho foi realizado em um grupo de empresas que atua, principalmente, na região sul do Brasil, constituído por uma distribuidora de medicamentos, uma rede de farmácias e um laboratório de produtos oficinais. Atualmente, a distribuidora atende o atacado e o varejo, sendo o varejo constituído pela rede de farmácias pertencentes ao grupo e o atacado por outras diversas farmácias. Mais especificadamente, este estudo trata da operação de trabalho entre a distribuidora e as farmácias do grupo, envolvendo o setor de Compras, o setor de Gestão de Produtos e Merchandising (GPM) e o setor de Gestão de Estoques. Atualmente o grupo não conta com seus processos mapeados, o que pode resultar na falta de estruturação no desenvolvimento das atividades. A empresa conta com um software de supply chain, que disponibiliza a quantidade de itens vendidos e estoque das farmácias e da distribuidora do grupo. Este software fornece a recomendação de reposição de acordo com a venda futura projetada. Como o software em questão se baseia na venda do produto já existente para obter uma previsão de venda, não é aplicável em casos de produtos novos (sem histórico de venda). Para esses casos, a quantidade demandada por cada loja é definida de maneira empírica, causando, muitas vezes, uma distribuição inadequada de novos produtos entre as filiais do grupo.

O estudo está dividido em 4 etapas, são elas: Coleta de dados, Diagnóstico, Proposta de melhoria e Aplicação da proposta de melhoria. A etapa inicial tem como objetivo identificar os principais problemas percebidos pelos envolvidos no processo de distribuição e as informações necessárias para desenho da cadeia de valor e mapeamento do processo. Para coletar os dados necessários, foram realizadas entrevistas individuais com responsáveis dos setores envolvidos no macro processo a ser mapeado: Gestão de Produtos e Merchandising (GPM), Gestão de Estoques e Compras. Através destas, foi possível levantar os principais problemas percebidos por eles. O roteiro de perguntas incluiu (i) as principais operações realizadas no processo de planejamento, aquisição e distribuição de novo produtos; (ii) os recursos utilizados na realização destas operações; (iii) as principais falhas e problemas identificados. A aplicação desse questionário foi realizada por um dos autores do trabalho, conforme disponibilidade dos envolvidos.

Na segunda etapa, realizou-se um diagnóstico com os resultados obtidos na etapa 1. Um destes resultados foi o mapeamento da cadeia de valor da empresa e, em seguida, o detalhamento do macro processo (processo de compra e distribuição de novos produtos), utilizando um software de mapeamento de processos. Assim, com o processo mapeado e com os relatos dos entrevistados, foi possível a identificação do principal problema do processo.

Na etapa 3, foi elaborada a proposta de melhoria que minimiza o problema identificado anteriormente, considerado uma oportunidade crítica do processo. Cabe ressaltar que, neste caso, a criticidade se refere ao impacto sobre o resultado final do processo de planejamento, aquisição e distribuição dos produtos da empresa. Para isso, foi estudada uma nova forma de iniciar essa distribuição através de uma previsão de demanda, baseada em dados históricos de produtos similares. Assim, o processo em questão foi redesenhado considerando as etapas padronizadas de definição de volume a ser distribuído por loja do novo produto. Como particularidade, identificou-se a necessidade de agrupamento das lojas da rede, como forma de sistematizar o fornecimento de novos produtos de acordo com as características de cada filial.

Na etapa final foi realizada a simulação de uma distribuição de novos produtos, de acordo com o modelo proposto na etapa anterior. Para tanto foram coletados e observados dados de vendas em unidades por mês de um produto similar ao novo por loja do grupo. Posteriormente, realizou-se uma análise de agrupamentos, por meio do software SPSS® v. 18 para agrupar as lojas em poucos clusters, através de suas características (localização da loja, tamanho em venda e em metragem e venda em unidades por categoria de produto por mês do último ano), facilitando a distribuição do novo item. Na sequência, observou-se a venda mensal do produto similar em cada cluster formado e utilizou-se uma previsão de vendas por meio de média móvel com passo 3 para um produto específico. Por fim, para definição da quantidade a ser enviada para cada cluster realizou-se um ajuste considerando o lead time de cada fornecedor, que pode ser maior do que o período mensal previsto.

4. Resultados comentados

Inicialmente foram realizadas entrevistas individuais com um analista de produtos do setor Gestão de Produtos e Merchandising (GPM), o supervisor do setor Gestão de Estoques e um comprador do setor de Compras da empresa, envolvidos no macro processo a ser mapeado. Na entrevista foi feito o questionamento ‘Como é atualmente o processo de distribuição de produtos novos da distribuidora às lojas do grupo?’ e intervenções durante a resposta para questionamentos. As principais operações realizadas no processo de planejamento, aquisição e distribuição de novos produtos, foram relacionadas às atividades de decisão de quantidade a ser comprada pelo comprador responsável, que depende da necessidade para posterior distribuição entre as lojas do grupo, e a efetivação da compra no sistema da empresa, com posterior faturamento do pedido pelo fornecedor. Sobre a questão de recursos utilizados na realização das operações em questão, foi citado o software de supply chain que auxilia na decisão da quantidade de compra baseado em venda histórica e que, para produtos novos, não possui a mesma utilidade. Os três entrevistados também citaram a dificuldade na decisão da quantidade a ser remetida para cada loja, uma vez que não se tem conhecimento de quais critérios poderiam ser utilizados para tal decisão.

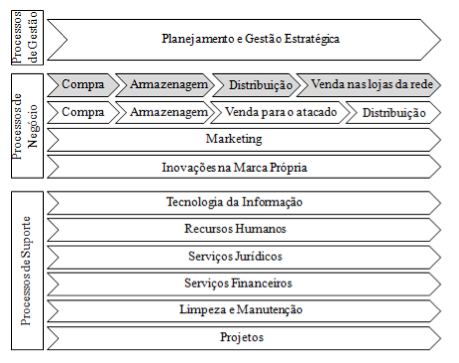

Com a análise das entrevistas, foi possível realizar um diagnóstico dos processos. Como resultado foi possível identificar e estruturar a Cadeia de Valor da empresa e o processo atual de compra e distribuição de produtos novos. A Cadeia de Valor, disponível na Figura 1, apresenta o Planejamento e Gestão Estratégica da empresa como processo de gestão. Dentre os processos de negócio, constam:

- as inovações na marca própria da empresa;

- o marketing, essencial para empresas de varejo;

- os processos de compra, armazenagem, venda para lojas do atacado e distribuição, que constituem as etapas necessárias para a distribuidora atender as farmácias clientes do atacado;

- o processo de distribuição para as lojas do grupo, processo mapeado neste trabalho, em destaque na Figura 1.

Como processos de suporte, foram considerados:

- tecnologia da informação;

- recursos humanos (contratações);

- serviços jurídicos, serviços financeiros, limpeza e manutenção (por se tratar de manuseio de remédios, é necessário esse suporte por motivos legais) e

- projetos (setor de arquitetura responsável pelas reformas e abertura de lojas novas).

Figura 1 – Cadeia de Valor da empresa

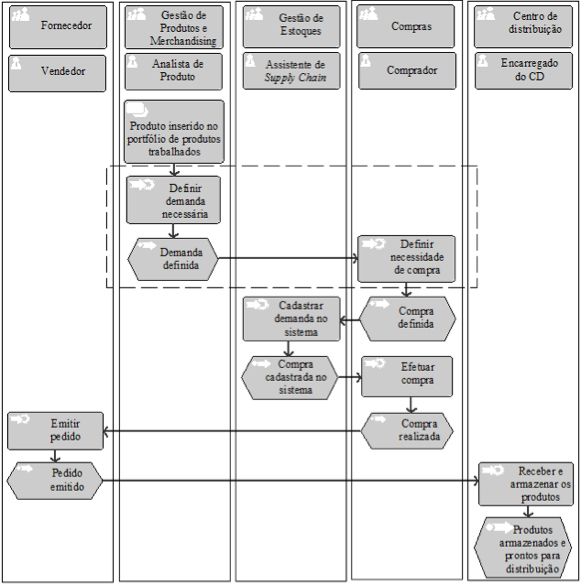

Quando o macro processo mapeado, grifado na cadeia de valor e apresentado na Figura 1, representa a aquisição de um novo produto, o subprocesso de Compra se inicia com a aprovação do novo produto para pertencer ao catálogo da empresa, questão que envolve preços e particularidades de mercado. Após segue para definição do volume necessário para cada loja do grupo. Este volume é obtido de forma empírica, utilizando normalmente o tamanho da loja em faturamento. Na sequência, cabe ao comprador a definição do total do volume a ser adquirido. Após estas etapas, cadastra-se no sistema a necessidade de demanda definida. O processo retorna ao setor responsável pela efetivação da compra. Este então finaliza a compra, que é faturada no fornecedor. Após a entrega do fornecedor na distribuidora, os produtos são Armazenados no centro de Distribuição e a partir daí estão disponíveis para envio às Lojas da rede. A oportunidade crítica observada é evidenciada no pontilhado da Figura 2, que apresenta o mapa dos processos de compra, armazenagem e distribuição.

Figura 2 - Processo de compra, armazenagem e distribuição.

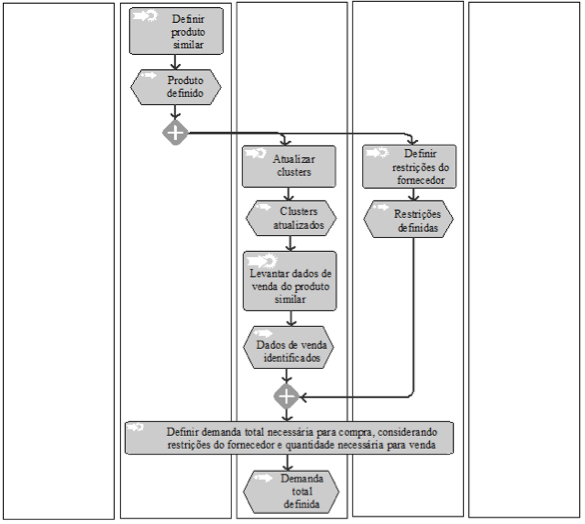

A melhoria proposta no trabalho teve como objetivo reorganizar as etapas deste processo, evitando possíveis erros e perdas, através da definição da quantidade a ser enviada para cada loja do grupo a cada lançamento de produto, evitando que sejam distribuídas quantidades desproporcionais, causando falta em algumas lojas e excedente em outras. No modelo de processo proposto, uma das premissas para início da definição da demanda necessária é o conhecimento de um produto similar já trabalhado nas farmácias do grupo, conhecimento que cabe ao analista de produto repassar à gestão de estoques. Com isto, o assistente de supply chain busca a venda desse produto similar na rede e simula uma distribuição conforme necessidade de cada cluster, o que é explicado com maior detalhamento na validação do modelo, gerando uma sugestão de necessidade de compra para posterior distribuição. Para essa última tarefa é necessário que os clusters estejam atualizados e, para isso, um estudo mais aprofundado deve definir a periodicidade da atualização. A Figura 3 traz o detalhamento da parte que foi considerada crítica no processo e que foi alterada a partir da inclusão de novas etapas.

Figura 3 – Parte alterada do processo

A empresa conta com cerca de três centenas de lojas e 15 mil SKUs (Stock Keeping Unit), sendo pouco viável a sugestão de demanda por loja. A maneira encontrada para realizar a distribuição de novos itens com maior acuracidade foi a redução da dimensão das filiais por meio de uma análise de agrupamentos. Foram formados grupos de acordo com a similaridade das filiais, para tanto foram utilizando dados de venda de um ano, por categoria de produto, por loja e a localização da loja (shopping, posto de gasolina, hospital, etc.). Com esta análise foi possível identificar a formação de 6 grupos distintos, apresentados na Figura 4. A denominação de cada cluster foi feita seguindo as características de venda e tamanho de cada grupo de lojas.

Cluster |

Denominação do Cluster |

Representatividade em % de lojas |

Características |

1 |

P- MISTO |

84,83% |

Venda baixa em unidades e intermediária em valor. |

2 |

M- MISTO |

1,03% |

Venda intermediária em unidades e também em valor. |

3 |

P- POPULAR |

11,38% |

Venda baixa em unidades e também em valor. |

4 |

G-SELETIVO |

1,03% |

Venda elevada em unidades e também em valor. |

5 |

G- MISTO |

1,38% |

Venda elevada em unidades e intermediária em valor. |

6 |

ESPECIAL |

0,34% |

Uma loja com venda produtos especiais e exclusivos. |

Figura 4 – Clusters das lojas do grupo

Com o objetivo de verificar a aplicabilidade da melhoria proposta neste trabalho foi realizada uma simulação de aquisição, distribuição e venda de 3 novos produtos. Nesta simulação foram comparados dados previstos pelo novo modelo com o real, e estimado um ganho financeiro.

O produto escolhido para o primeiro teste foi um creme dental, por se tratar de um produto não restrito a poucas lojas e de categoria com alta representatividade de venda na rede. Seguindo os passos propostos na melhoria, inicia-se este processo com a identificação de um produto similar e identificação do histórico de vendas em cada loja para este produto. Na sequência, foi realizada a soma dos itens vendidos nas lojas totalizando a quantidade demandada em cada cluster, considerando cada período de tempo. Um exemplo é apresentado na Figura 5.

CLUSTER |

Vendas em quantidade |

||||

Período 1 |

... |

Período n-2 |

Período n-1 |

Período n |

|

1 |

993 |

1.256 |

1.064 |

990 |

|

2 |

25 |

105 |

118 |

98 |

|

3 |

185 |

321 |

320 |

283 |

|

4 |

8 |

13 |

12 |

14 |

|

5 |

38 |

85 |

57 |

58 |

|

Figura 5 – Venda do produto similar por cluster

A partir da informação de venda mensal por cluster, calculou-se a previsão de venda para um mês, considerando o método de média móvel, conforme Figura 6. Para cálculo da nova sugestão de envio, realizou-se um ajuste da previsão de acordo com a quantidade de dias do lead time do fornecedor, que, nesse caso, eram 45 dias. Sendo assim, a previsão de demanda calculada foi ajustada para considerar 1,5 meses.

Para realizar a comparação entre o atual modelo e o modelo proposto, foi necessário identificar o que já foi enviado às lojas quando o produto em questão era um lançamento. Nesse caso, a remessa inicial foi de 6 unidades do produto para 34% das lojas do grupo consideradas lojas grandes em faturamento e 4 unidades para o restante das lojas.

Cluster |

Previsão (MM) |

Sugestão de Envio após ajuste |

1 |

1.085 |

1.628 |

2 |

53 |

80 |

3 |

254 |

381 |

4 |

12 |

18 |

5 |

72 |

108 |

Figura 6 – Média Móvel do similar e sugestão de envio do novo produto

A nova distribuição simulada consiste em um envio de quantidades diferentes para cada cluster, sendo possível envio de uma quantidade maior do novo produto para lojas com maior histórico de venda do creme dental similar e quantidades menores para lojas com venda menos expressiva. A Figura 7 expõe a quantidade distribuída do item novo que foi efetivamente realizada pela empresa e a distribuição simulada. Após três meses, período que foi necessário para a maturidade do produto, o envio médio mensal do item ficou por volta de 3 mil unidades no total, conforme coluna “Distribuição Produto Maduro”.

Dessa maneira, considerando o preço do produto em questão, ao calcular a diferença da Distribuição Realizada pela Distribuição Simulada, observa-se que a empresa poderia ter vendido quase 4 mil reais (R$3.892,05) a mais nas lojas da rede se tivesse realizado a distribuição proposta neste trabalho, conforme sinalizado na Figura 7.

CREME DENTAL |

Distribuição Realizada |

Distribuição Simulada |

Distribuição Produto Maduro |

|||

Cluster |

Unidades |

R$ |

Unidades |

R$ |

Unidades |

R$ |

1 |

1.024 |

4.147,20 |

1.628 |

6.593,40 |

2.672 |

10.821,60 |

2 |

18 |

72,90 |

80 |

324,00 |

93 |

376,65 |

3 |

170 |

688,50 |

381 |

1.543,05 |

539 |

2.182,95 |

4 |

18 |

72,90 |

18 |

72,90 |

56 |

226,80 |

5 |

24 |

97,20 |

108 |

437,40 |

93 |

376,65 |

6 |

0 |

0,00 |

0 |

0,00 |

0 |

0,00 |

Total |

1.254 |

5.078,70 |

2.215 |

8.970,75 |

3.453 |

13.984,65 |

Figura 7 – Diferença da distribuição realizada e simulada para o creme dental

O mesmo estudo de simulação de envio foi feito para produtos de outras categorias. A Figura 8 apresenta a simulação para um produto para cabelos. O óleo hidratante é um produto inovador para tratamento capilar, e como produto similar foi utilizado um creme intensivo de tratamento capilar da mesma marca. O ganho estimado calculado é de R$ 42.712,20.

ÓLEO HIDRATANTE |

Distribuição Realizada |

Distribuição Simulada |

Distribuição Produto Maduro |

|||

Cluster |

Unidades |

R$ |

Unidades |

R$ |

Unidades |

R$ |

1 |

41 |

1.594,90 |

860 |

33.454,00 |

1.538 |

59.828,20 |

2 |

24 |

933,60 |

63 |

2.450,70 |

107 |

4.162,30 |

3 |

0 |

0,00 |

88 |

3.423,20 |

304 |

11.825,60 |

4 |

13 |

505,70 |

22 |

855,80 |

26 |

1.011,40 |

5 |

42 |

1.633,80 |

185 |

7.196,50 |

192 |

7.468,80 |

6 |

0 |

0,00 |

0 |

0,00 |

0 |

0,00 |

Total |

120 |

4.668,00 |

1.218 |

47.380,20 |

2.167 |

84.296,30 |

Figura 8 – Diferença da distribuição realizada e simulada para o óleo hidratante

A Figura 9 apresenta os resultados obtidos na simulação de um absorvente. Como produto similar para tal foi utilizado um absorvente semelhante de outra marca. Neste produto o ganho estimado calculado é de R$ 1.808,40.

ABSORVENTE |

Distribuição Realizada |

Distribuição Simulada |

Distribuição Produto Maduro |

|||

Cluster |

Unidades |

R$ |

Unidades |

R$ |

Unidades |

R$ |

1 |

2.952 |

3.542,40 |

1.354 |

1.624,80 |

1.164 |

1.396,80 |

2 |

36 |

43,20 |

52 |

62,40 |

60 |

72,00 |

3 |

396 |

475,20 |

487 |

584,40 |

467 |

560,40 |

4 |

36 |

43,20 |

19 |

22,80 |

20 |

24,00 |

5 |

48 |

57,60 |

49 |

58,80 |

49 |

58,80 |

6 |

0 |

0,00 |

0 |

0,00 |

0 |

0,00 |

Total |

3.468 |

4.161,60 |

1.961 |

2.353,20 |

1.760 |

2.112,00 |

Figura 9 – Diferença da distribuição realizada e simulada para o absorvente

Pode-se observar que produtos inovadores, como o creme dental branqueador com efeito luminoso e o óleo hidratante capilar, foram adquiridos em quantidades insuficientes, causando faltas nas lojas e consequente perda de venda, Já o absorvente, que não apresenta nenhuma característica inovadora, foi comprado em excesso pela distribuidora. O ganho financeiro do óleo se refere ao que se poderia ter vendido com a quantidade de compra sugerida pela simulação, enquanto o ganho financeiro apresentado pelo absorvente se refere ao que poderia ter sido economizado na compra que foi realizada.

5. Considerações finais

As distribuidoras de medicamentos representam um importante papel para o funcionamento da cadeia produtiva do ramo farmacêutico, pois através delas que produtos saem dos fornecedores e chegam às farmácias, onde ficam à disposição dos clientes finais. Por representar um elo importante desta cadeia, as distribuidoras precisam realizar suas atividades de distribuição de forma padronizada, procurando minimizar erros decorrentes de compras inadequadas. Neste contexto, o mapeamento de processos se mostra uma ferramenta eficaz, uma vez que expõe a sequência de atividades de um processo e suas ligações.

Com os resultados obtidos neste estudo, foi possível o mapeamento de um dos processos principais da empresa e identificou-se a necessidade de reformulação de parte deste. Foi possível propor também uma alternativa para efetuar as distribuições de produtos novos, além de padronizar um processo que até então era realizado de forma empírica, se moldando conforme necessidade do momento. Identificou-se também similaridade das características das lojas, gerando grupos, o que facilita o processo de distribuição.

O trabalho trouxe resultados positivos quanto à necessidade de visualização de um processo de forma sistêmica, auxiliando na identificação dos erros decorrentes da falta de padronização. O estudo da demanda de itens novos se mostrou eficaz para a decisão de compra, registrando ganhos monetários para os produtos testados. Todavia, percebe-se ainda a falta de estudos mais aprofundados em relação a processos de distribuição de novos itens para grupos empresariais com muitas filiais, em especial no ramo farmacêutico, sendo essa uma sugestão para trabalhos futuros.

Referências

Davis, Mark M.; Aquilano, Nicholas J.; Chase, Richard B. (2001); Fundamentos da Administração da Produção. Porto Alegre: Bookman.

Gonçalves, José Ernesto L. (2000); “As empresas são grandes coleções de processos”. Revista de Administração de Empresas, v.40, n.1, p.6-19.

Homem, Fábio Luiz Q.; Costa, Ivanir (2010); Arquitetura de gestão do conhecimento com abordagem multidimensional da modelagem de processos de negócio baseada na tecnologia computacional: um estudo de caso. XXX Encontro Nacional de Engenharia de Produção, Rio de Janeiro.

IMS Health. The Global Use of Medicines: Outlook Through 2015. Acesso em: 26 abr. 2012. Disponível em: http://www.imshealth.com

Jeston, John; Nelis, Johan. (2008); Business Process Management: Practical Guidelines to Successful Implementations. Hungary: Butterworth-Heinemann.

Hair, Joseph F.; Black, William C.; Babin, Barry J.; Anderson, Rolph E.; Tatham, Ronald L. (2009); Análise Multivariada de Dados. Porto Alegre: Bookman.

Kahn, Kenneth B. (2002); “An Exploratory investigation of new product forecasting practices”. The Journal of Product Innovation Management, v. 19, p. 133-143.

Morettin, Pedro A.; Toloi, Clelia M. C. (2006); Previsão de séries temporais. - São Paulo: Atual.

Ramos, César S.; Rondon, Bartira M.; Monteiro, Cícero C.; Braga, Maria Rita C. (2005); Evolução da Gestão por Processos na Diretoria de Operações. 23º Congresso da ABES, Campo Grande.

Ritzman, Larry P.; Krajewski, Lee J. (2004); Administração da Produção e Operações. São Paulo: Pearson Prentice Hall.

Slack, Nigel.; Chambers, Stuart.; Johnston, Robert. (2009); Administração da Produção. São Paulo: Atlas.

Soliman, F. (1998); “Optimum Level of Process Mapping and Least Cost Business Process Re-engineering”. International Journal of Operations & Production Management., v. 18, n. 9/10, p. 810-816.